Способ изготовления стальной продукции, включающий стадию получения характеристик слоя оксидов на движущейся стальной подложке - RU2018111197A

Код документа: RU2018111197A

Формула

1. Способ изготовления стального изделия, включающий стадию получения характеристик слоя оксидов, присутствующего на движущейся стальной подложке, при этом данная стадия получения характеристик включает стадии:

получение участка стальной подложки, содержащей слой оксидов, причем указанный участок определяет оксидную поверхность,

сбор света (Lr) от оксидной поверхности при использовании гиперспектральной камеры для получения значений интенсивности (Iλ,M), представляющих, соответственно, интенсивность части (Lrλ,M) собранного света (Lr), при этом указанная каждая часть Lrλ,M), соответственно, собрана от одной из множества точек (М), расположенных на оксидной поверхности и, соответственно, характеризуется длиной волны (λ) из множества длин волн (λ1, λ2, ...),

сопоставление полученных значений интенсивности (Iλ,M) с эталонными значениями интенсивности (Rλ,M), полученными для эталонных оксидов, и

вычисление количеств эталонных оксидов в слое.

2. Способ по п. 1, в котором стадия вычисления количеств эталонных оксидов включает следующие далее подстадии:

вычисление эталонных значений оптической плотности (ОАλ,М) при использовании эталонных значений интенсивности (Rλ,M),

вычисление значений оптической плотности (Аλ,М) при использовании значений интенсивности (Iλ,M).

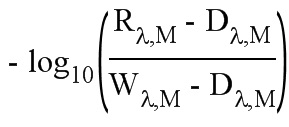

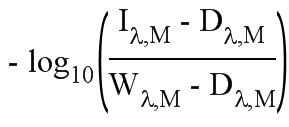

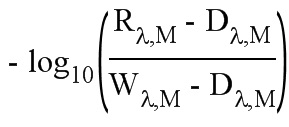

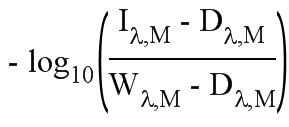

3. Способ по п. 2, в котором стадия вычисления эталонных значений оптической плотности (ОАλ,М) и значений оптической плотности (Аλ,М) включает выражение эталонных значений оптической плотности (ОАλ,М) и значений оптической плотности (Аλ,М), соответственно, в виде

и

и

, где Dλ,М представляет собой шум гиперспектральной камеры (20), Rλ,M представляет собой эталонные значения интенсивности (Rλ,M), Iλ,M представляет собой значения интенсивности, а Wλ,M представляет собой белое значение.

, где Dλ,М представляет собой шум гиперспектральной камеры (20), Rλ,M представляет собой эталонные значения интенсивности (Rλ,M), Iλ,M представляет собой значения интенсивности, а Wλ,M представляет собой белое значение.

4. Способ по п. 3, включающий стадию калибровки для определения шума Dλ,M гиперспектральной камеры и белого значения Wλ,M.

5. Способ по п. 2, в котором стадия вычисления количеств эталонных оксидов включает стадию коррекции на базовую линию.

6. Способ по п. 1, также включающий:

стадию вычисления параметра, являющегося площадью поверхности, расположенной под кривой, при этом указанную кривую получают посредством графического построения зависимости значений оптической плотности (Аλ,М) от множества длин волн (λ1, λ2, ...), и

стадию вычисления толщины указанного слоя оксидов, причем указанную толщину (Е) получают как функцию от по меньшей мере указанного параметра.

7. Способ по п. 6, в котором указанная функция является линейной.

8. Способ по п. 6, также включающий стадию определения указанной функции для по меньшей мере одного из эталонных оксидов при использовании множества эталонных образцов оксидов, причем множество эталонных образцов оксидов, соответственно, включает в себя подложку, выполненную из указанной стали, причем слой указанного по меньшей мере одного эталонного оксида осажден на подложку, при этом указанные слои, соответственно, имеют множество толщин.

9. Способ по п. 3, в котором падающий свет определяет угол (α) с направлением, которое является перпендикулярным к поверхности оксида, при этом угол (α) находится в диапазоне от 40° до 80°.

10. Способ по п. 2, в котором собранный свет (Lr) и эталонный собранный свет (Lrr) получают при самопроизвольном излучении света, соответственно, поверхностью оксида и указанной поверхностью, образованной указанной сталью.

11. Способ по любому из пп. 1-10, в котором множество длин волн (λ1, λ2, ...) включает длины волн в диапазоне от 8 мкм до 12 мкм.

12. Способ по любому из пп. 1-10, в котором все длины волн из множества длин волн (λ1, λ2, ...) находятся в диапазоне от 8 мкм до 12 мкм.

13. Способ по любому из пп. 1-10, в котором эталонные оксиды включают оксиды, выбранные из SiO2, SiOxCHy и TiO2 в аморфной форме.

14. Способ по любому из пп. 1-10, также включающий:

после завершения стадии получения характеристик слоя оксида стадию сопоставления полученных характеристик слоя оксида с одним или несколькими параметрами, являющимися техническими требованиями слоя оксида для получения по меньшей мере результата сопоставления; и

в случае выхода результата сопоставления за пределы предварительно определенного допустимого диапазона дополнительную стадию коррекции слоя оксида.

15. Способ по п. 14, в котором способ осуществляют на выходе из технологической линии травления или линии отжига.

16. Способ по п. 14, в котором дополнительная стадия коррекции представляет собой травление стальной подложки.

17. Устройство для получения характеристик слоя оксидов, присутствующего на стальной подложке, содержащее:

гиперспектральную камеру, выполненную с возможностью сбора света (Lr) от оксидной поверхности участка стальной подложки, имеющей слой оксидов, для получения значений интенсивности (Iλ,M), представляющих, соответственно, интенсивность части (Lrλ,M) собранного света (Lr), причем каждая часть (Lrλ,M), соответственно, собрана от одной из множества точек, расположенных на указанной оксидной поверхности и, соответственно, характеризуется длиной волны (λ) из множества длин волн (λ1, λ2, ...),

средства сопоставления полученных значений интенсивности (Iλ,M) с эталонными значениями интенсивности (Rλ,M), полученными для эталонных оксидов, и

средства вычисления количеств эталонных оксидов в слое.

18. Устройство по п. 17, также содержащее источник света, при этом источник света выполнен с возможностью генерирования инфракрасного света.

19. Устройство по п. 17, в котором гиперспектральная камера является длинноволновой инфракрасной гиперспектральной камерой.

20. Установка для обработки поверхности полосовой стали, выполненная с возможностью осуществления способа по любому из пп. 1-16 и содержащая устройство, выполненное с возможностью проведения стадии получения характеристик, при этом полосовая сталь имеет стальную подложку и слой оксидов, присутствующий на стальной подложке.

21. Установка по п. 20, которая выполнена в виде непрерывной технологической линии цинкования или линии травления.

Комментарии