Способ получения медленно-действующего гранулированного удобрения - SU1241984A3

Код документа: SU1241984A3

Описание

i12

Изобретение относится к ciiocccy получения медленнодействующего I pa- кулированного удобрения с похръггкем из термопластической смолы.

Целью изобретения является упрощение процесса, уменьшение слекиБаемости гранул и возмолсности регу.пиро

вания скорости растворения Hii raT6:,Tnj- ных элементов,

По предлагаемому способу для покрытия использ потся растворы смолы, полученные из такой комбинации смолы и растворителяэ которая находится и состоянии раствора при повьппенной температуре, но при охлаж,дении данного раствора из него выпадает в оса-док смола образующа.н стз/ денисть-й гель, Например 5 может быть иснользс- зан раствор, состояпщй из ислиолеши на и растворителя, в качестве которого используется углеводородь:ое соединение нефти или хлорированное углеводородное соединение. Такой тип раствора, совершенно неприемт ем для покрытия гранул удобрения, поскольку приводит к выпадению ос ., в следствие чего компонент смол-ы не образует гель на поверхности частид5 а следовательно 5 и пленку во .время нро десса покрь тия,

Однако, когда покрытие каэдюй о . -- дельной гранулы осуществляется расч - BopOMj обладающим свойством обрязоза кия студеш хстого геля в результате охлаждения (такой раствор называется в дальнейшем образующим гель раство-- ром) , не наблюдается слипание частик. или агломерация, что является преиьгу ществом данного способа,

В процессе покрытия гранулированных удобрений частиды удобрения перемешиваются во вращаюшдхся барабане, чане или другом оборудовании посре, ством псевдоожижения в нсевдожнр,- ком слое и к ним доба.вляется разжк- женный покрывающий материал.. При использовании раствора разжи :ен. покрывающий материал представляет собой жидкое вещество и отверждение поверх ности гранул происходит под дейстгл ем охлаждения .Высушивание осущес

вляется горячим потоком, при весь раствор концентрируется, что сопровождается возрастанием npujnii.iaПИЯ и агломерации.

При использовании образующего гель раствора температура образования геля с увеличением кондентрации

1934

р;;.с :. };ор;1 увеличивается., а образова- пис i e:i i всегда нр(,1исходит п.езависи-. МО от TeMtiepai ypbi, причем покрытие пленкой в таком случае не обеснечи5 Ба ст-ся общим высушиванием. Капсулы., пс/лу енные н ;::езультате общего вы- суимвания, представляют собой порис- Tj.:e тщстяды смолы, содержащие некоторое коли сство растворителя, в свяiO яи с -leM невозможно предотвратить рас гуорение удобрения даже при уве- .ничс.нии количества покрьшающего мате- риа..па« Ксли .гцгижение гранул становится и;1теиси Г11ь м,, то прилипнувпзее од1 Г покрьгп-е отделяется вследствие ттения гранул друг о друга

В с.лу гас по чрытия грану:; носред- стзом оир;1зую 11е го гель раствора смо- ; :;ы гншазовазлш з.т:я5 сопровождаюгаееся

Й5 оазделс 11-шм фаз,, происходит за бес-- KCi e aio :ма.))ый времени, Ноли высушива . осуществляется л:гнолс нно 3 пределах этого бесконеч- ю малки о .промежутка времени, то гл :1ы удобрения могут быть заключены ; кансу.Шз с непроницаемой однородной членкой,, обладающей малой влагопро- ницаемостью. В этом случае могут бм : Т) :: олуч1;: ны гранулированные удоб fi р . с оеaynpe uibiM покрытием без c.i:: Юнеогнии,:

времени отсутствует агломерация, и ::vjecne4Hj3acTCf покрытие каждой от- дот;ьной гра;гул:ы удобрений, что дости- т.ется за сче г добавотения раствора

:.:.:-олъ15 проявляющего высокую способ- 1 :. к образованию геля при разбрыз- oairsu-i его На гранулы удобрения, Ц;р :)то1ч температура разбрызгиваемого iiacTEOpa поддерживается н е сколько .ок1:;е того з 1ачения темпер 1туры, гцл к агорой происходит разделение и;,:; ;1ч зоз;1ые состояния. Кроме того, у.каза иные гранулы высушиваются пос- тунакпдим с высокой скоростью потока

- г Уря ::нм возду гом, который непрерыв- IIг. и одновременно подается точно в :;...;;;сто разбрызг ивания раствора смолы. . Г с1ряг ий раствор смо:ш без разде- пени.я Не фазовые состояния разбрызг ивас тся негюс;редственно на иоверх- HocTJj г :1эанул обрабатываемого удобре- нтгя и о,1,новрел внно осу1а;ествляется мг ноБенное высушнванрш покрываемых

гранул поступающим с высокой скоростью потоком горячего высушивающего воздуха, причем между моментом разбрызгивания и моментом поступления горячего воздуха в место разбрызгивания раствора смолы на поверхность гранул не должно быть расхождения по времени.

Условия, влияющие на процесс производства покрытых гранулированных удобрений по йредлагаемому способу определяются значениями скорости подачи в место разбрызгивания раствора смолы горячего воздуха, и температуры обрабатываемых гранул. Поток горячего воздуха должен подаваться Со скоростью 5 м/с и более, предпочтительно - 15 м/с и более, в место или зону, где гранулы удобрения обрызгиваются ук.азанными растворами. Чем выше скорость поступления высушивающего воздуха в место разбрызгивания раствора смолы, тем выше ре- зультат. Оптимальное значение температуры обрабатываемых гранул определяется свойствами используемого для этой цели раствора. Когда для покрытия гранул удобрения используются растворы, приготовленные путем растворения полиолифинов или поливинили- денхлорида в углеводородных или хлорированных углеводородных растворителях , которые легко образуют гель и являются наиболее предпочтительными для практического использования по предлагаемому способу, значение температуры гранул устанавливается в диапазоне 40-90°С, предпочтительно - 60-7о С. Если температура обрабатываемых гранул снижается до значений , меньших 30-40 С, то несмотря на образование геля получение плотной , прозрачной пленки покрытия невозможно . Когда температура кипения растворителя выше значения температуры обра.зования геля данного раствора на 60-80 0, необходимо, чтобы температура обрабатываемых гранул удобрения поддерживалась в диапазоне температур , которые выше температуры образования геля на 10-30°С. Однако когда температура точки к йпения растворителя и температура образования данным раствором геля близки по значению , предпочтительно поддерживать более низкую температуру обрабатываемых гранул удобрения.

При осуи ествлении предлагаемого способа используется оборудование.

419844

включающее основную сушильную часть, предназначенную для осуществления мгновенного выс},тиивания, и дополнительную сушильную часть, в которой 5 происходит удаление определенного количества остающегося растворителя. Поскольку высушивание обрабатываемых гранул осуществляется в основной сушильной части до такой степени, что 10 после этого не происходит дальнейшего разделения на фазовые состояния, то в дополнительной, сушильной части не требуется создавать каких-либо жестких условий, как, например, ско- 15 рость подачи горячего воздуха.

Если в предлагаемом способе используется псевдохшдкий слой (предпочтительная скорость поступления. потока горячего воздуха, равная 20 15 м/с или больше, является единственной возможной для сравнительно больших по pasbsepaM гранул в случае использования псевдожидко.го слоя, а устойчивый процесс на практике полу- 25 чить затруднительно) и раствор разбрызгивается навею верхнюю поверхность псевдожидкого слоя,то самая верхняя часть псевдожидкого слоя выполняет функции основной сушильной части.При 0 этом необходимо, чтобы высушивание на указанной поверхности осуществлялось мгновенно. Если раствор добавляется только к части верхней поверхности , то этот участок становится основной высушивающей частью, а остальные высушивающие участки выполняют роль дополнительной высушивающей части. Однако такой способ высушивания мало эффективен. ., Если раствор смолы вводится через отверстие, образованное в каком-либо участке плиты с множеством отверстий, через которые поступает с высокой скоростью поток горячего воздуха и создается принудительная циркуляция псевдожидкого слоя, или если раствор смолы подается через центральную открытую часть струйной колонны, не имеющую в плите пробитых отверстий, через которую подается струя горячего воздуха для высушивания, то основная сушильная часть образуется в продольном направлении такой перемещающейся фазы гранул.

5 Вследствие этого поступающий для выс тливания с высокой скоростью поток горячего воздуха должен быть сконцентрирован на основную сушильную

5

0

.зону, в которую должен подаваться растдор смолы, К .струйной установке предъявляются ограничительные требования в отношении диаметра нилиидрической секции слоя, диаметра входного газового сопла, предназначенного для образования струи, диаметра гранул, плотности гранул, количества протекающей жидкости и тчд.

Достаточно, если, скорость-потока равна 15-40 м/с и с д акой скоростью поток горячего воздуха проходит через .основную сушильную 4acT:i- ддя гранул удобрения с размера ш 2-5 ьш в струйной установке„ Если в указанном устройстве при соблюдении .приведен- ньпс условий обрабатывается раствор полиолифина или подобного соединени.я в тетрахлорэтилене3 который легко образует студенистый гель то обес-- печивается выпаривание 300-400 г растворителя на 1 кг воздуха, в связи с чем отпадает необходимость последующей операц -1и вь(суп1нвания из-з. уменьшения скорости. Согласно предлагаемому способу можно выбирать комби надии различных смол и растворителей при условии 5 что они сохраняют свойство образовывать гели.,-- Однако; ес.ти во время операции покрытия текпера. ра гранул удобрения поддерживается слишком высокой, то приводит к тер.;и ческим разрушениям удобряюп;его ко;--пю нента, сплавлению добавляе :ой к удоб рению смолы. С другой сторонг;., ecjn температуры обрабатываемых гранул поддерживается слишком, низкюй, то это приводит к чрезмерному увелудче-- нйю времени покрытия и расточитель -- ному расходованию раствори1 еля с более низкой температурой кипения. Таким образом, если гранулы удобрения со-- держат соединение , неустойчивое к воздействию тепла5,установление более низкой температуры нежелательно, при этом рекомендуется, использовать образующий гель раствор, покрытие которым осуществляется при поддержгшии тем - пературы гранул во время операдии покрытия в интервале 40-90 С, предпочтительно 60-80 С„ Следовательно в качестве образующего гель раствора нужно выбирать раствор, температура образования геля которого составляет 30 с или вышвз предпочтите.пь но или вьшзе например 5%-ный раствор смолы и растворителя, темпер .атург кипен.ия которого находится в интервале 90-150 С, Растворы с темпе- ра.турой образования геля ниже 30 С нейселательны для использования при реализа11;ии предлагаемого способа, поскольку :г рименение их приводит к а.гломс;ра;1ик гранул во время операции покрытия, а использование раствор1- Т (;ля с более низкой температурой кипения,, которая низке температуры ф-азового разделения, является непрак- .гичньгм, так ка. : приготовление такого не .может быть выполнено при

атмосфер ном да:-злении5 а растворение ,;:к)Л};шо производиться при повышенном ;;: ;а;злен.нНо .I JLKHI - образом, предпочти- :: e.i.fbHb- M яв;.яе 1 :;я использование растворителя , темг(9ратура кипения которс-го выше темнаратуры разделения на (Ъазовые состояния на 20 С или более, т редпочтительнс- выше чем на 40 С или б О.1.гее, Однако, если температура кипения ;растворите.п:я слишком высокая, то

э; гфективное приготовление раствора невозможно. При этом понижается скорость иснггрения,, что предотвращает :1о..ггучен.ие покрытия пленкой геля при л;.;г1.ользсва.нии пред.1тагаемого способа.

П о к м е р 1 (справочный) Нане- г.ение покрытия раствором полиэтиле- ::ia в соответствии с известным способом высушивания,.

3 КГ гранул Сан Нитро V (комплексное удобрение, содержащее нит- пат к фосфат калия и аммония,, ,, О 5: 15, 12,, размеры 3-4 мм, .И 5готс вливается объединением Асахи . Когайо Каиша J, Япония) помещено

во зращгшщийся чан диаметром 30 см (ь атпина для покрытия сахаром), пос- .пе чего к указанным гранулам бьшо .цобавлеко 5% но весу раствора полиэтилена № 6545 (Ml 45) (торговая марKS прод-5; кта5 изготавливаемого объединением .Асахи Доу Ко,, Лтд/ Япо- кия) в тетрахлорэтилене, темггерату- ра которого поддерлсивалась равной ПО С; посредством разбрызгивания

при помощи двух жидкостных сопел

(ири помощи пульверизаторов щя пок- рь;:тия). Чан вращался со скоростью 10 об/мин5 при этом температура гранул иоддер.живалась равной заданной TetmepaT Tie посредством потока горячего воздуха, подаваемого со скоростью 3 м./мин, , Нанесение пскрь:1тия: осуществлялось при пяти

различных температурных режимах,т.е температура поддерживалась в интервалах 40-50, 60-70,- 70-80 и SO-go C соответственно. В процессе приготовления 6,6 кг раствора (данный раствор содержал 0,33 кг полиэтилена) последний высушивался посредством горячего воздуха, в то время как. данный раствор добавлялся тогда, когда температура достигала верхнего, значения заданного диапазона температур . Добавление раствора прекращалось , когда температура уменьшалась до его нижнего значения.

Обработанные таким образом гранулы увеличились в весе на 0,3 кг.

Во время такой обработки не наблюдалось агломера{,ии гранул из-за их прилипания друг к другу, причем каждая из полученных гранул была заключена в капсулу,. Обработанные таким образом гранулы были без глянца с белым помутнением, хрупкими и не сохра нили пленку. Кроме того, обработанные гранулы были пропитаны водой, количество которой в 20 раз превышало вес самих гранул. После этого данный продукт выдерживался при 25°С в течение 24 ч с целью установления процентного содержания азота, который растворился, что составило 98%. В результате практическая эффективность заключения гранул в капсулы была утрачена.

Аналогичный опыт был повторен с трихлорэтиленом, ксилолом и толуолом в результате чего были получены аналогичные результаты. При температуре гранул выше 100 С из-за прилипания смолы не обеспечивалось заключение гранул в капсулы. При увеличении скорости вращения до 30 об/мин момент движения гранул увеличился, что привело к срыванию уже прилипнувших к гранулам капсул и гранулы не были заключены в капсулы. Аналогичные результаты бьши получены при проведении исследования с другими типами полиэтилена , например М-6520, М-7620 и М-2270 (торговые обозначения продуктов , изготавливаемых объединением Асахи Доу Ко., Лтд., Япония), с полиэтиленом, имеющим низкий молекулярный вес, например с Сан Вакс 161-Р (торговая марка продукта, изготавливаемого объединением Сана- йо Касеи Ко., Лтд., Япония, мол.вес

5000), и с полипропиленом с низким молекул,ярным весом, например. Вис- кол 550-Р (торговая марка продукта, . изготавливаемого объединением Са найо Касеи Ко., Лтд., средний мол, вес 4000), В соответствии с рез-уль- татами процесса заключения гранул в капсулы с использованием раствора полиолефина было установлено, что во Q время обработки не наблюдалось агломерации гранул. Это позволило осуществить заключение в капсулы каждой отдельной гранулы. Однако капсулы, полученные согласно данному примеру, 5 привели к фазовому разделению, что не позволило получить пленку. Таким образом, в данном примере также не была достигнута практическая эффективность по заключение гранул в кап- 0 сулы.

Пример 2,(справочный).Нанесение покрытия с использованием вращающегося псевдожидкого слоя.

В примере 1 указано, что во время 5 обработки не наблюдалось агломерации гранул, но при этом во время образования геля имело место разделение на фазовые состояния, вследствие чего , как бьшо указано вьпие, невозмож- Q но было обеспечить практическую эффективность по заключению гранул в капсулы.

Поскольку при использовании вра- д aющeгo cя чана или вращающегося барабана условие высушивания гранул является неопределенным, процесс покрытия был выполнен с использованием вращающегося псевдожидкого слоя в устройстве, содержащем вращающуюся плиту с множеством отверстий. В данной установке плита с шoжecтвoм отверстий и внутренняя стенка колон- ны бьши покрыты пленкой тефлона. Процесс покрытия осуществлялся

5

0

при врад1;ении гранул посредством вращения плиты со скоростью 200 об/мин. Высушивание гранул осуществлялось горячим воздухом, поступающим через плиту с множеством отверстий, при

этом одновременно добавлялся раствор полиолефина через сопло (можно использовать пульвелизатор), Трубопровод подачи раствора был покрыт изоляцией , температура не уменьшалась

на 10 С или более относительно точки кипения растворителя в районе сопла. Посредством разбрызгивания со скоростью 150 г/мин к указаннь2 1 вращаю 912

щимся псевдоожшкениь1М гранулам был добавлен пятипроцентный по весу раст-- вор полиэтилена М 6545 (торговая марка продукта, изготавливаемого объединением Асахи Доу Ко,, Лтд. МИ45) в тетрахлорэтилене при. трех различных комбинациях пространственной скорости горячего воздуха, поступающего через шюжество отверстий в ПЛИТЕ в псевдожидкий слой., т,е« со скоростью 0,5; 1,0 и 2,0 M/Cj и при пяти различных значениях температуры,, т,е, при 50, 60, 70, 80 и Температура горячего воздуха для шивания в этом случае была установ-- лена на 3-4 С вьше температуры г ра- нул, причем она-изменялась в зависимости от количества поступалощего горячего воздуха и температуры гранул„ Указанный раствор подавался ,Б тече- ime 55 мин, после чего обрабатываемые гранулы выдерживались в течение 10 мин. Затем было извлечено покрытое гранулированное удобрение, процентное содержа гае покрытия в котором составило 10% по весуо

Покрытое гранулированное удобрение , полученное в соответствии с указанной обработкой5 не обра. студенистый гель посредством фазового разделент-ш, как в примере 1., 06pciзовывавшиеся некоторые выступагаптх-те части капсул сдирались из-за враиа-- тельного двшкения. Таким образом, при подаче горя чего воздуха с пространственной скоростью 2 м/с не представляется возможньш получение капсул с однородной пленкой. Процентное количество высвобожд.ающегося азота определялось 5 как к в примере 1, После 24 ч процентное содержание высвободившегося азота составило 90 98%, Следовательно; в этом случае также не было достигнуто прг ктичес- кой эффективности по заключению гра-- нул удобрения в капсулты.

Кроме того, при использовании,, как и в примере 1 ,, различны : нолиоле финов (за исключением аморфного полн пропилена) и различных растворителей были получены аналогичш-ш результаты . Таким образом, при пространственной скорости распространения меньшей чем 2 м/с,, получение покрытого гранулированного удобрсгния с заме;д.т1ен1- ым высвобозвдением невозмо гдажно, агломерация гранул, вызванная общим слипанием5 незамечена.

410

ГГ р и м е р 3. Нанесение покрытия аморфныг-1 полипропиленом посредством использования вращающегося псевдожидкого слоя.

Раствор, получаемый путем растворения аморфного полипропилена, получаемого Б качестве побочного продукта при производстве полипропиленовой смолы, со средним мол„весом 65000, содержагдий , по весу этилев;а (продукт , изготавливаемый объединением Чиссо Петрокемикэл Ко., Япония), в тетрахгюрзтилене, количество которого в 10 раз больше количества аморф- JiOi o дюлипропилена, был разбрызган н;1 гранулы Сан Нитро № 1 , которые вра1дались и были псевдоож таены. как Г примере 2:, со скоростью 130 г/мин в течение 34 мин„ В результате был 1го.аучен продукт с процентньпу содержанием покрытия 10%, для которого было г;роизведено измерение колр1чества в 1 свобождало)дегося азота в процентах за 24 ч, как в примере 1„ Получен- icje результаты приведены в табл.1.

Как видно Из табл.1 случае исполь- ;:.ования а.морфного полипропилена пленочное покрыгие более совершенно по срявненик со случаем использования погизтипе на; эффективность заключе- Л Тя 3 капсу. ш была получена при ус- . ЮГ ИИ выс;уБ1Ивания 5 образующемся при скорости распространения 2м/с (тем- пез вт ра гранул: при этом 50-80 С), предельная была вблизи данного З11 че1гияс

П р и м. е р 4, Нанесение покрытия с лспользовани 1М псевдожидкого слоя,

С цель1о да.льнейшего увеличения скорос;ти поступления воздуха вращаю- шдяся плита, с множеством отверстий была зггменена общей плитой с множеством пробитых в ней отверстий (диа- ivieTp отверстия; 3 мм, расстояние меж- ду отверстиями 5 мм) , расположенных таким образом, что они образуют прямоугольный треугольник, с целью образования обычного псевдожидкого слоя 4 лг гранул удобрения, как в примере 1, приводились в движение носредством потока горячего , подаваемого с целью выс ушивания,При этом пространственная скорость рас- простран2НИЯ воздуха в псевдоожижен- ном слое составляла 5 м/с. Сопло с одним расБъшительным отверстием (диаметр отверстия OjG I-JM) , носредством которого BO3Mo;KHo осуш.ествлять распы

ление под углом 6U к поверхности верхней части псевдоожижаемого слоя было установлено в такое положение, из которого распыление раствора по- лиолефина можно производить сразу по всей поверхности псевдожидкого слоя. Таким образом, была осуществлна подача раствора полиОлефина в растворенном состоянии со скоростью 300 г/мин для нанесения покрытия. Если температура горячего воздуха под плитой с множеством отверстий устанавливалась равной примерно на

О

10 С выше температуры гранул, то температура горячего воздуха сравнивалась с температурой гранул. Кроме того , температура выпускаемого газа становится почти равной температуре .гранул.

5%-ный по весу раствор полиэтилена (, продукт, изготавливаемый объединением Асахи Доу) в тет рахлорэтилене, использованный в примере 1, подавался в течение 34 мин, после чего высушивался в течение 10 мин. В результате был получен продукт с процентным содержанием покрытия , равным 10% (см.табл.2).

При исследовании других типов полиэтилена (М-6520 и М-7620, оба продукта изготавливаются объединением Асахи Доу) бьши получены аналогичные результаты. В результате использования этого способа разбрызгиваемые жидкие капли прочно прикреплялись к гранулам удобрения. Порошок полиолефина, из которого был выпарен растворитель, поступал вместе с выпускаемым газом в смеси в значительном количестве. Кроме того, большое количество данного порошка оседало на оборудовании установки, что в итоге снижало эффективность покрытия. Поскольку в оборудовании такого типа создавались неблагоприятные условия , снижаюище эффективность всего процесса, то были продолжены дальнейшие исследования с использованием устройства, в котором центральная часть плиты с множествон, пробитых отверстий была открыта для обеспечения изменения псевдоожижаемого слоя с целью образования псевдожидкого слоя с принудительной циркуляцией, при этом в центральной части полученного отверстия было установлено сопло.

4198412

П р и м е р 5. Нанесение покрытия с использованием псевдожпдкого слоя принудительной Щ1ркуляиией.

Плита с ьгножеством пробитых от5 верстий, использованная в примере 4 (диаметр отверстия 3 мзч, расстояние между отверстиями 4,5 мм, расположение отверстий - прямоугольньц-i треугольник , коэффициент отверстий

10 0,1448), была заменена плитой с множеством пробитых отверстий, имеющей в центральной части отверстие с диаметром 40 мм (диаметр отверстий 3 мм, расстояние между отверстиями

15 4 M2-i) , в котором установлено сопло с одним распылителем (диаметр отверстия 0,6 мм, угол разбрызгивания 45). Количество подаваемого горячего воздуха регулировалось такш-5 образом,

20 чтобы скорость его распространения внутри колонны была равна 5 м/сек, раствор полиэтилена подается в течение 27 мин с целью нанесения как в примере покрытия.

25 Полученные результаты приведены в табл.2.

Скорость потока, пропускаемого через центральное отверстие в плите с множеством пробитых отверстий воздуха , проходяЕ1,его через псевдоожи- жаемый слой, в примере 5 нельзя измерить , но она должна быть больше средней скорости распространения в колонне, причем ее значение может быть неточным. Причина, вследствие которой была достигнута большая эффективность использования данного устройства, заклю яается в более высокой скорости указанного потока горячего воздуха, поступающего для высушивания целевых продукта.

Таким образом при нанесении покрытия посредством раствора полиэли- фина даже в том случае, когда горячий воздух для высушивания расходуется в таком же количестве, как н в примере 4, требуемьп результат может быть получен, если поступающий горячий воздух концентрировать на ту часть, куда подается данный раствор . Кроме того, вследствие установки сопла в расположенной ниже части данного устройства эффективность прилипания покрытия увеличилась,

П р и м е р 6. Нанесение покрытия с использованием струйной установки , имеющей направляющую струйную колонну.

30

40

45

50

При использовании у станов KVI с псевдожидким слоем в случае дальнейшего увеличения скорости потока вь - дувание гранул становится резкш :,что не позволяет образовать пссвдоожюкен- ный слой при скорости, больше конеч-- ной. Соответственно, если требуется увеличить скорость потока для rpanyji того же самого размера, необходимо использовать подвюкный слой, Таким образом, нанесение покрытия осуществлялось с использованием струйной установки, имеющей струйную направляющую колонну,

4 кг гранулированного удобренияj используемого для примера 1, было

загружено при одновременном пропус- f

кании потока горячего высушршающе- го воздуха через внутреннюю часть данного цилиндра. Гранулы удобрения уносились и перемердзлись в верхнюю часть данного устройства потоком горячего воздуха и в ходе этой опера-- 1ДИИ на них наносилось покрытие По выходе из цилиндра скорость становилась меньше конечной скорости, и гранулы падали сбоку от данного устройства . Упавшие гранулы образовывали неподвижный слой, медленно перемещающийся вниз, из которого вновь образовался движущийся слой; который двигался в верхнем направлении. Количество подаваемо1 о горячего воздуха регулировалось таким образом, чтобы скорость потока внутри цилиндра была равна 15 м/с (7,5 ) или 30 м/с (15 )р Кроме тогоэ температура гранул в твердой фазе поддер. ьлва- пась равной заданной температуре во время последующего поступления раствора через сопло с одним распылителем (диаметр отверстия 0,60 мм),Раст вор подавался со скоростью 150 r/tsHii в течение 55 мин при скорости поступления воздуха 5 м/с и со скоростью 300 г/мин в течение 27 мин при скорости потока воздуха 30 м/с, В результате бьшо получено удобрение с покрытием, содержащее 10% по весу полиэтилена о. Температура rasas испол зуемого для высушивания обрабатызае- 1Ф1Х гранул удобрения, должна быть установлена на 10 С вьппе температуры гранул, но поскольку она изменяется в зависимости от комнатной темпера- туры, влажности и других факторов, то в каждом конкретном случае ее значение должно уточняться

0 S

S

Эксперимент осу1цествлялся ггутем растворения полиэтилена 6545, продукт сбъединен.ия Асахи Доу) в тетрахлорэтнлене с образованием раствора с концентрадией, равной 5% по песу, и под.двржг1-1ия температуры полу- че: -пюго растззора при таком значении, которое обеспечивало п.рохолудение его через сопло в таком же состоянии раствора,, какое было во всех предыду- I lUK примерах Процент высвобождения азота из-за рас З воримости данного продукта (в х«-хае при 25®С) приведен п табл.3.

Таким образом, установлено,, что з,г1коиченная капсула может быть получена н резз льтате дальнейи его увеличения скорости -:отока горячего Еозду- ха, подаваемого на высушивание,

Г р и м е р 7, Нанесение покрытия с исполы овакием струйной установки

Как в примере 6, внутри корпуса у: , с псевдожидким слоем была ут ановлена цилиндрическая труба для исслё1, соотношения между .скоростью потока горячего воздуха и по-тучаемой эффективностью процесса лаключ енкя гранул удобрения в капсу- . ti:,i,: Так ках на практике пет пеобхо- ,п;нмост1г использовать такую трубу, послелняя была, удалена и у вершины коггхтческой устройства для обра- :зова ия псевдожидкого слоя бьшо вер- тмка-льно установлено сопло с одним распылителем.

Потек горячего зоз,цуха для высу- 1.;:;П: ания г::одава,.чся со скоростью 4 м- /мин,, 3 з стройство было загружено 5 кг гранулированного, указанно- )о в примере 1,, удобрения, после чего образовалась струя, В то же время иосредстЕом сопла подавался раствор полиэтилена (производится путем раст- ворелия про,а,укта М 6545 объединения , еэ-хи Дсу в тетрахлорэтилене, количество ксторого тзыбирается в 20 раз больше количества полиэтилена по весу ) для ос уществления операции пок- рьггая„ Скорость потока, проходящего через газовую колонну составила около 15-20 м/с (измерение производилось с псмо;;1{и трубки Пито), При таких условиях данный раствор вводился со сксростью 500 г/мин. Температура горячего воздуха, поступающего дая вь суи:ивания 5 поддерживалась на выше температуры гранул. При еоблюден1-:и указанных условий начал15

ся процесс нанесения покрытия. Во время данной операции производилось регулирование заданной температуры. Раствор подавался в течение 20 мин, после чего было полученогранулированное удобрение с процентным содержанием , равным 10%,

Количество растворившегося за 24 ч азота, выраженное в процентах, приведено в табл.4. Во время эксперимента не было отмечено заметного влияния температуры гранул.

Как видно из табл.4, более высокий эффект при осуществлении процесса покрь тия может быть получен при более высокой скорости потока горячего воздуха.

П р и м е р 8, Влияние на процесс покрытия типа полиэтилена. В устройство по примеру 7 бьшо загружено 5 кг гранулированного удобрения, как в примере 1. Данное удобрение было подвергнуто обработке сильной струей потока горячего воздуха, расход которого составлял 4 . После того, как температура гранул достигла ,, вводились различные растворы полиэтилена в течение 10 мин со скоростью 500 г/мин. При этих условиях требовалостз осуществить в определенной степени регулирование с целью поддерл«ания температуры струи высушивающего воздуха около а так;ке с целью поддержания темпера-туры гранул во время операции покрытия около . Получаемьш продукты не слипались в комки, а сама операция покрытия прошла удовлетворительно . Через 24 ч было произведено измерение процентной величины растворения удобряющего компонента в воде для полученных покрытых гранулированных удобрений. Согласно полученным результатам следует, что из-за М.1 не произошло каких-либо изменений, но большая эффективность процесса покрытия была получена.при использовании смолы с большей плотностью

П р и м е р 9. Одновременное ис- пользова1-1ие восков. При обеспечении тех же условий, которые были создаы для струйного слоя, описанного примере 8, наблюдали эффект добавения восков. Гранулированное удобение , количество воздуха, скорость одачи раствора.и температурный реим были такими же, как в примере 8,

41984

Эти уаповия и полученные результаты приведены в табл,5.

Свойство обрабатывать и эффект 5 обработки бьши повьшюны за счет добавления воскообразного вещества. П р и м е р 10. Температурньй и эффективность обработки.При получении капсулы, не связанной с ка- iO ким-либо разделен;1ем на фазовые состояния в растворе полиолефина, скорость потока горячего воздуха и температура гранул имеют первостепенное значение,

1.5 Влияние температурного режима иллюстрируется примерами.

При тех же условиях, как и в примере 8, нанесение покрытия ос тцест- влялось с использованием удобрения 20 по примеру I н 5% по весу раствора полиэтилена (М 6545 Асахи Доу, M.I.45) в тетрахлорэтилене, прн этом температура гранул поддерживалась равной значепням, приведе1П1ым в 25 табл.б, с целью обеспечения получения покрытых продуктов. Процент растворения азота через 24 ч и внешний вид продуктов, приведены в табл.6.

Как В1ЩПО из табл.6, более совершенные гранулы могут быть получены при температуре гранул или выше, дальнейшее увелш-тение скоростт потока до 3 м/с приводит к получению продукта с теми же качествами и при тем- пературе 40 С.-При температуре ниже получение студенистой капсулы не представляется воз.ю;кпым пз-за разделения на фазовые состояния.

Однако не рекомендуется повышать температурз гранул до очень высоких значений, например более. ,поскольку это приводит к образованию комков из-за слпшания. При этом данная температура из 1еняется в мости от вида смолы.

При м е р -П , Нанесещш покрытия с использованием по.ч1- пропилена.

Несмотря на то, что полипропплен плохо растворяе ся, может бьп .ь нсполь-. зована смола с более ннзк:- - молеку- лярньл- весом, Пол51пропнлен мокет образовывать капсулы, хотя иногда необ- ходимы ограгг.11чення в отношении концентрации раствора,

5 кг гранулированного удобрения, как и в примере 1, бьши загружены в устройство, использованное для проведения эксперимента по примеру 7, пос

ле. чего бъта образована струя посредством потока пропускаемого со скоростью 5 , как в примере температуре гранул был добавлен раствор смолы со скоростью 500 г/мин с целью получения продукта, процентное содержание покрытия которого соетавнло 4%, В качестве растворителя использовался тетрахлорэтилен, Использованная смола 3 ков:дентрация, процентпое содержание noKpbSTHH, время добавления раствора и эффект покрытия приведет-гь в табл.7,

Полипропипеп может быть обработан так же, как и полиэтилен. Кроме того при использовании полилропилепа с более высоким молекулярным весом и соп- ровозвдающимся образованием комков из 2-3 гранул проблема образования комков может быть решена посредством добавления других типов восков S Haripii- мер воска с низким молекуоЧярным весом j гидрогенизироваиного масла и т.д. При необходимости пОоЧинронилен | 1ешивают с полиэтиленом в нроигзвольном соотношении и используют для де

лей покрытая,

Пример 12, Растворитель и на несение покрытия.

В качестве растворителей можно использовать растворяющие нефтяные масла, например5 бензол, толуол, Kci-r лол и т.До и хлорированные углеводороды , например тетрахлорэтшчен, три-- хлорэтилен и другие., а также раство-- рители, которые имеют аналот ичные физические свойства с раствором и т.--: кую же точку кинения. Таким образом пример подтверждает возможность использования указанных пяти типов растворителей в продессе нанесения покрытия.

Покрытие гранулированного удобрения осуществлялось с использовав:ием полиэтилена М7620/Мо1,20 (изготавливается объединением Асахи Доу ) при тех же условиях, как и в прдашре 8„ Смолу растворяли в растворителях,прр веденных в табл.7, для приготовления раствора с концентрадией 3% по весу, который затем подавался в течение 10 мин со скоростью 500 г/мип. В результате было получено покрытие гранулированного удобренияj пронент- иое содержание которого составило 3%. Во время этой операдии температура потока горяч;его воздуха регудр - ровалась таким образом, чтобы темпе

Пронент раст: О1)ения азота в воде для полученних Е даидюм примере пок- i))iTbix удобрений, показан в ,

Из рзссмотрекпя данной табл.8 д,ует. Ч ) о любой из использованных ),1ас 1 ворн ел.ей сг1особствует получению 1: одостойкогс я значительной степени 1 покрытого Г1::аиулированно1 о удобре- ит:я ,.

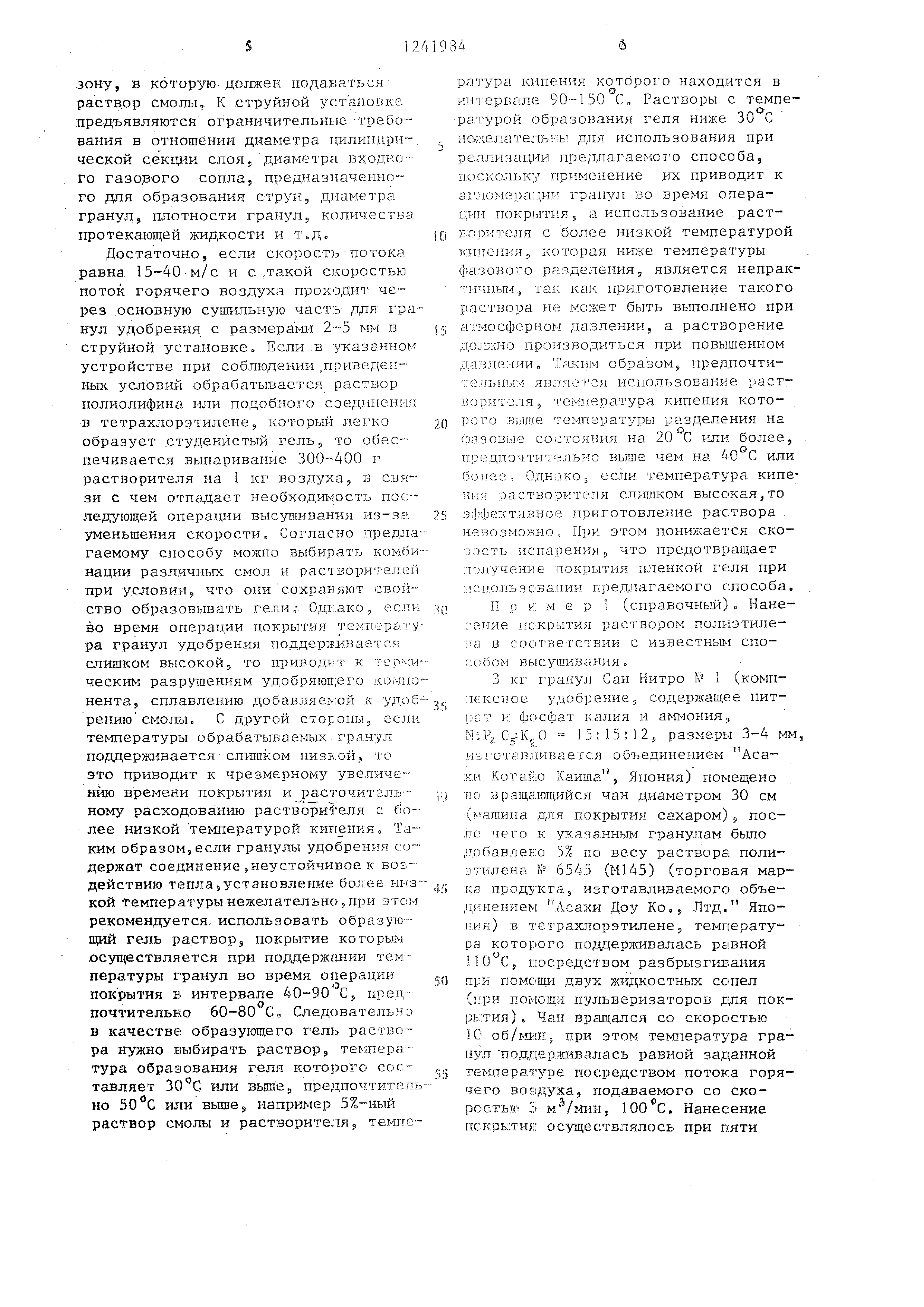

П р и и ер i3. Температура обработки и фазовое разделение при ис- по п зоваиии аморфного полипропилена. :i Для полученных покрытого продукта гюлиэтллен, использсвапный в примере 3., бьщ s-r-;eii;eH аморф1шм полипро- , который использовался в примере 3., 0 ionv4f:H Jb e результаты приведены

13 табЛоЭ,

с.ггу ,ае использования аморфного по. гиир ОПплеиа разделение на фазовые с:) тояни5ч происходит с трудом даже 1УУ: умен}: шенпи температуры до значе- iHSi 3 ):-:есколько меньшего по сравнению с. rei aicpaТурой для случая использова- nirr по: ::иэткленй., Однако, если темпе ,,„ ра,7ург1 становится слишком низкой, то ia6ji;c;;asTCfi разделепие па фазовьш ссч то.япр я; как и в случае использования ,лизт1-:лена.

П р им е р 14 Эффект обработки г использованием аморфного полипро г -|лена. по кредлат аемому способу.

Во : 3р.зш,аюшес;ся устройство для на- ;:есе П1Я :;1окрьг -ия было загружено 3 кг .4J,)иулированного удобрения такого же Tiinaj как в примере 1 ,, Затем раст - лс-р аг- орфного 1олипропи.лена в ксилоле с концентрацией 10% по весу, был Д зЗав.пеп к гранулированному удобрению с 18ремешиванием при помощи пуль :; . течение этого периода производи- ii-ici, Ви1суи гва,ние данного раствора но- током горячего воздуха, при этом тзмпсратура поверхности гранул поддерживалась ,, равной 70-80 С. За этот :;1ериод в данное устройство было введено 12С г З-морфного полипропилена ;- .Ij08 кг KCi-LJioria, что позволило получить 3,20 кг покрытого удобрения,

После этого был произведен экспё- ртлчент по предлагаемому способу.

Используя устройство, описанное в примере 7, 5 кг указалп-гого удобре19

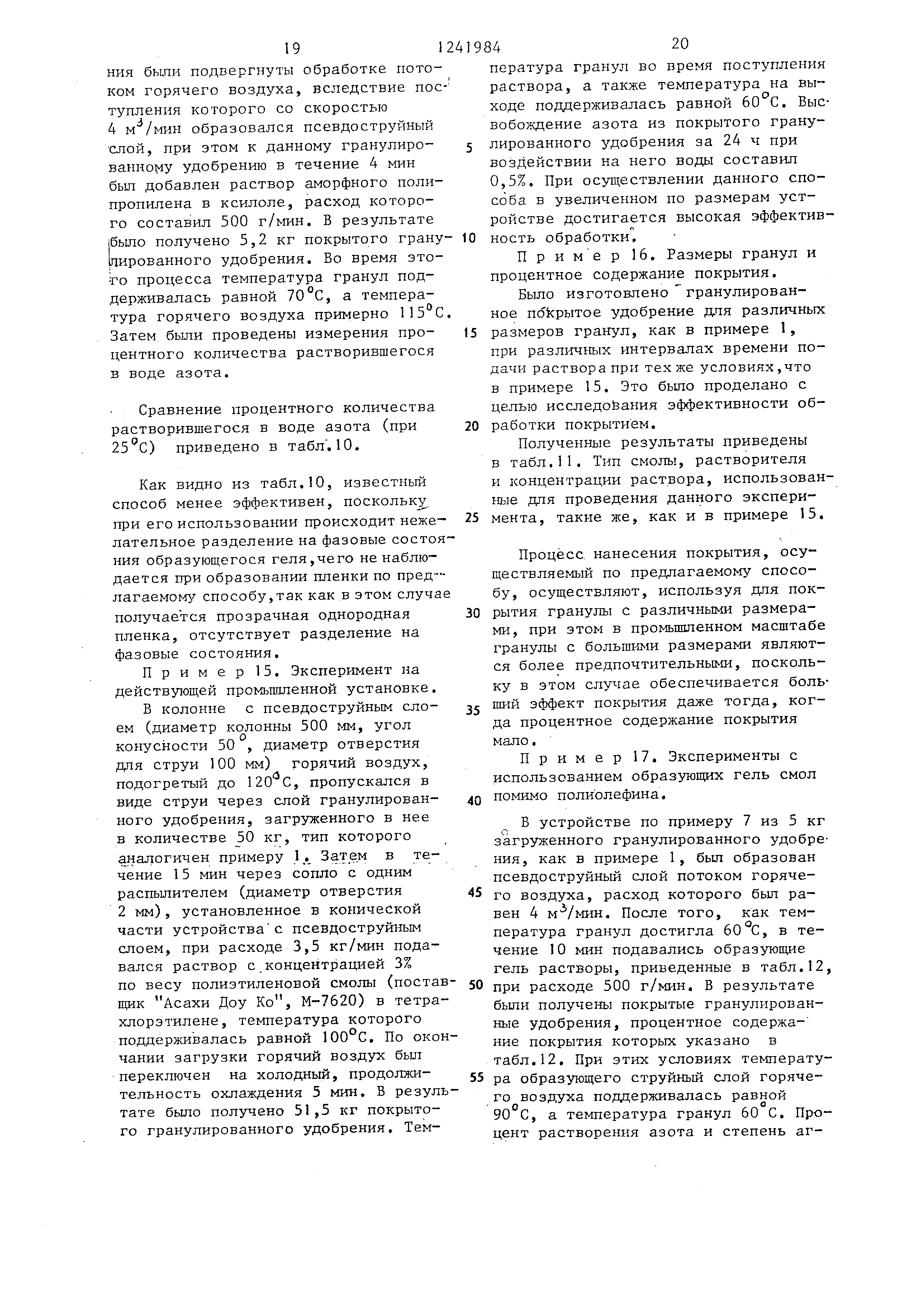

ния были подвергнуты обработке потоком горячего воздуха, вследствие поступления которого со скоростью 4 образовался псевдоструйный слой, при этом к данному гранулиро- удобрению в течение 4 мин был добавлен раствор аморфного полипропилена в ксилоле, расход которого составил 500 г/мин. В результате |было получено 5,2 кг покрытого гранулированного удобрения. Во время этого процесса температура гранул поддерживалась равной 70°С, а температура горячего воздуха примерно 115°С Затем бьши проведены измерения процентного количества растворившегося в воде азота.

Сравнение процентного количества растворившегося в воде азота (при ) приведено в табл , 10.

Как видно из табл.10, известный способ менее эффективен, поскольку;, при его использовании происходит нежелательное разделение на фазовые состояния образующегося геля,чего не наблюдается при образовании пленки по пред- лагаемомз способу,так как в этом случа получается прозрачная однородная пленка, отсутствует разделение на фазовые состояния.

Пример 15. Эксперимент на действующей промышленной установке.

В колонне с псевдоструйным слоем (диаметр колонны 500 мм, угол конусности 50 , диаметр отверстия для струи 100 мм) горячий воздух, подогретый до 120 С, пропускался в виде струи через слой гранулированного удобрения, загруженного в нее в количестве 50 кг, тип которого аналогичен примеру 1 , Затем в течение 15 мин через сопло с одним распылителем (диаметр отверстия 2 мм), установленное в конической части устройства с псевдоструйным слоем, при расходе 3,5 кг/мин подавался раствор с.концентрацией 3% по весу полиэтиленовой смолы (поставщик Асахи Доу Ко, М-7620) в тетра- хлорэтилене, температура которого поддерживалась равной 100°С. По окончании загрузки горячий воздух был переключен на холодный, продолжительность охлаждения 5 мин. В результате было получено 51,5 кг покрытого гранулированного удобрения. Тем4198420

пература гранул во время поступления раствора, а также TeNmepaTypa на выходе поддерживалась равной 60 С. Высвобождение азота из покрытого грану- 5 лированного удобрения за 24 ч при воздействии на него воды составил 0,5%. При осуществлении данного способа в увеличенном по размерам устройстве достигается высокая эффектив- 10 ность обработки.

Пример 16. Размеры гранул и процентное содержание покрытия.

Было изготовлено гранулированное пdkpытoe удобрение д-пя различных 15 размеров гранул, как в примере 1, при интервалах времени подачи раствор а при тех же условиях, что в примере 15. Это было проделано с целью исследования эффективности об- 20 работки покрытием.

Полученные результаты приведены в табл.11. Тип смолы, растворителя и концентрации раствора, использованные дпя проведения данного экспери- 25 мента, такие же, как и в примере 15.

Процесс нанесения покрытия, осуществляемый по предлагаемому способу , осуществляют, используя для пок30 рытия гранулы с различными размерами , при этом в промьшшенном масштабе гранулы с больш1-1ми размерами являются более предпочтительными, поскольку в этом обеспечивается боль25 ший эффект покрытия даже тогда, когда процентное содержание покрытия мало.

Пример 17. Эксперименты с использованием образук1щих гель смол

40 помимо полиолефина.

В устройстве по примеру 7 из 5 кг загруженного гранулированного удобрения , как в примере 1, был образован псевдоструйный слой потоком горяче го воздуха, расход которого был равен 4 . После того, как температура гранул достигла 60 с, в течение 10 мин подавались образующие гель растворы, приведенные в табл.12,

50 при расходе 500 г/мин. В результате были получены покрытые гранулированные удобрения, процентное содержа- ние покрытия которых указано в табл.12. При этих условиях температу55 ра образующего струйный слой горячего воздуха поддерживалась равной 90 С, а температура гранул 60 С. Процент растворения азота и степень аг21

ломерацяи гранул так;ке приведсиг, :} табл с 1 2 ,.

Как следует из зтого примера; ;{;. несение покрытия может быП) осу цес ; влено с нсгтользованием других обра- зую1аих гель растворов помшч.о j;acTEcr pa нолиолефииа„

При осущес1 вленин 3Kcriepiii- eH i ;;i : ; температура высушиваюгпего горячего воздуха5 образуюц ,его псепдоструг и /лА слой, поддерживалась 5.5 С, а скорость подачи раствора была умень шена до 250 г/мин (раствор подавала; в течение 20 мнк) , ffpi-v зтнх ycJiOiiH- ях не наблюдалось аглгомераиия rjja нул, что позволило осу1цест15 -ггь цесс покрытия рранул обрабатьтяаемо го удобрения. При использовани и смол, содержащих в своем состава 15 вес«% или более вишшацета га., всех случаях не бьыто обнаружено свойства образовывать гель. 1 1ричем во время нанесения покрытия проис:;: дшта агломерация гранул, что i/pviBO - дило к наруи екию струйного слог и лишало возможности осуществить ггок рытне каждой отдельной г раиуль;,, Кпо ме Toi o, регулирован ие пастворимос- ти осуществляется с помоиыэ повс ;);-:, ностно-активнь х венкстя 1,) 1 .г;;) ; гини способами; например no.riKB uuuv. денхлорнда5 предпочтительнее 7ол;ч.г: финами.

Регулирование npo;j,eirra раствог; :: кия азота,,

Покрытое грану лр рованнсе удобр;; ние было изготовлено по vipi-i Meijy :. за исключением тогсо, что в данно: случае использовался pac iBop аслт-- этиленовой смолы, содержапи-га О ЛЬ/, ненонного ПАВ (октаоксиэтилекио-м :,

фенилэфйр Сд H.,g ( О - (С., И, О/п;)

по отношению к весу смояЫ; .: ;/ щейся в растворе5 После этого бь :.г/ проведены испытания на расгворк ост: удобряющего компонента в воде дп.я полученного таким образом продукта с целью определения процента -. аг r sj;, рения азота.

Предлагаемый способ болэз :гффеч тивен если он сочетае-т ся с Т ЧБЙС: - ным способом, в соотвв гствни i; кото рым регулирован.ие процента paci Boi u-; мости осуществляется: путем вБеден1--я ПАВ или какого-либо другого подобно го вещества в состав покрытия,.

; И Ч 4 /./.

CpaEni-rra,4.b i;)-jfj пример : , Нанесе- покры7 яя с . : ьзозаннем раст - пора нслистпрола,

цроцесс нанссеннч , ана- . .г:эгичнь 1Й liV jjNicviy 7, был осуг-ествлен

с pacTBop HMoi i в pacTiiopirrejie и обла ( 1::ой иодостойкостыо;, В -А,-с гнос 1 :j , :- ;; KV ранулировангюго у, ,обгхл ия :о ,iti.;apy „ загру :е);-илх : у(; г;г :от- -дд, r;i.j:i образован )1 севдо - ..(Л1Ь й слой isoTOKOK горяче1: о .)уха, т:;::;-::::: : iar opoj o сос авт-л;

/; ,

- 1-ят,. :: Сле повъпт ения тс мпевату- :: в уста1 :; в.;;й до заданног О значь ;: n-,:. i i-: :4 Д ::;-. Н :Jl-U OTOB.4 eHHbilO pPO J : 0; - -oj ; :.::(- v H. 30(; ыл/ч для . :-- Ill -лостмстк;:. I; ;о ;;, -.::;-i;i г /м: :.:.:.: : :сс ::}р К .:ента ;;споль- . -f..h /i-i.uc o 6/9 (из 1:чг озляе -;ый :- ---:-y..;iO;: тем Лсахи оу ; , который ог.-ап:с ав/ -;o : с::об;)й z-iony ;o.i- CTi-rt)o- ; д нме; .i/i:: : л КОСН ЕЛЬНО низкий мо; 4v;:; pHbr:i i.i С „ В КГ/ЧССТВв /а С Т ВО рН J .-:.::. ;С;,1О,игЗОРаЛС.Я ТСЗЛуо:. С вГО КС j.iHj.: оват1лем бьатл прн1 ото левы раст- ..орь; (: ко :.,е; Т1 радией 5, 2 и 1%, За- :,v:-i иродес ;: занесения покръп ия осу ; Д ) з /О л 80 С 5 агло.1ера;.;ией гра- . УО- .ioiirvepju;,) Б гечег-р Е г-и-.и после

д:: ;,у соо све CTByioinsrc раствора на™ д, i: / iioCb лселдоо/крпланиа „ что лнн а; ; . г з;- ожиос 1 1: образова.нк;т капсул,

J a.i- T:M . п оез льтате лоо у -У-У. ианусаич; / окр .п их с исиоль- - вл:кзем рссмд-сра смолы,, об;: ада/ощей

JOyyji i у yOTiOiiblO 1;ОДОСТОЙКОСТ1 11

уу |-: : :;уур)У1 (1СУУ-1 в даствори гсле .произошу .ч).У1Омера;,г; я гуоапу.ч, причем в слу- iyo Д;11ыене :и-гп для такого процесса ;;;: аг1а1ущегу)Ся 6aiyg6aira т рануль обра- од:;у лтг оутеркзрваангую массу. Кроме - О. у обработки для нанесе- :У уокрыуия -у использоЕанивл псев- ;уи,;; .( сзуоя а1 ло)4е :)адия гра- ьу.м iT/ie.ifa м(;С:уо при добавугекии тако :,:i.c- isoi-a г.;молы; ;то KspyiuajiO всев :i :oyy:tKeyi.iiK слоя, TsKin-s оОразом, i; о:л;1 х с. процесс заключения гра у - к агу улы оказался згеосудес ).;икоторое не позволяет покрытым гранулам слипаться вместе.

Для получения целевых продуктов в устройстве по примеру 7 из 5 кг гранулированного удобрения по примеру 1 был образован псевдоструйный слой потоком горячего воздуха, поступающим при величине расхода

м

/мин,

и после того, как температура гранул достигла 60 С, в течение 10 мин со скоростью 500 г/мин вводились растворы полимеров, указанных в табл.13. При этих условиях температура подаваемого горячего воздуха поддерживалась равной , в то время как температура гранул при этом поддерживалась равной 60 С,

Результаты измерения процента растворимости азота и степени агломерации гранул приведены в табл.13.

Одновременное использование не об- гель смол может быть осуществлено нри отсутствии тенденции к агломерации, причем при использовании полистирола полученный продукт имеет более высокую проницаемость для влаги, чем полиолефин, а скорость растворения азота выше по сравнению с продуктом, покрытие которо2 ,0

го состоит только из полиолефина. Следовательно данный метод пригоден для регулирования скорости растворения .

Эффективность предлагаемого изобретения заключается в возможности обеспечения регулирования скорости растворения данного продукта. В соответствии с известными способами, такими как способ многократного покрытия , основанный на использовании термореактивной .смолы, или способ покрытия сё рой, скорость высвобождения удобряющего компонента регулируется путем образования пор в покрытии гранул во вреъш изготовления или посредством разрушения серы почвенными микроорганизмами. По предлагае- мому способу регулирование растворения осуществляется при помощи практически нерастворимого покрытия гранулированных удобрений очень тонкой пленкой в первой стадии и добавлением присадки определенного типа,например добавлением гидрофильных ве- ш.еств в покрывающие пленки дпя обеспечения произвольной скорости растворения .

Г а б л и ц а 1

Улучшенная до некоторой степени пленка

Выступающие части капсул не содраны, наблюдается наличие некоторого глянца

13,5 Отсутствует сдирание выступающих

частей, имеется глянец, прозрачный

10,4 Отсутствует сдирание выступающих

частей, имеется глянец, прозрачный

11,3 Отсутствует сдирание выступающих частей., имеется глянец, прозрачный

12,5То же

римечание. Использованная смола. - М-7620,

объединение Асахи Доу. Полиэтиленовый воск, как в примере 8о Аморфный полипропилен; средний мол.вес 20000, содержание этилена 3,5%, изготавливается объединением Чиссо Петрокемикзл КО. Растворитель тетрахлорэтилен.

Таблица о

1,

2J 30

75

Таблица 5

Прозрачная и однородная капсула

Ш

/4

(20)

4% (4)

4% (8)

Торговая марка продукта, изготавляемого объединением Митсубиши Касеи К,К. 5 Митсуи Кагаку КЛ. и Сумктомо Кагаку РС.К,, Япония,

Растворение азота через 24 ч,%

Бензол1«4

Толуол0,9

Ксилол152

Трихлорэтилен0,8

Тетрахлорэтилен 0,4

Таблица 7

В небольшом количестве в с;меси были образованы комки из 2-3 гранул

10.4%

Отсутствие блоков

Отсутствие блоков

Т а блица 8

Свойство обрабатыватьs физические свойства

Ке 1 аблюдалось разницы при использовании любого из этих растворителей, высокое свойство обрабатывать

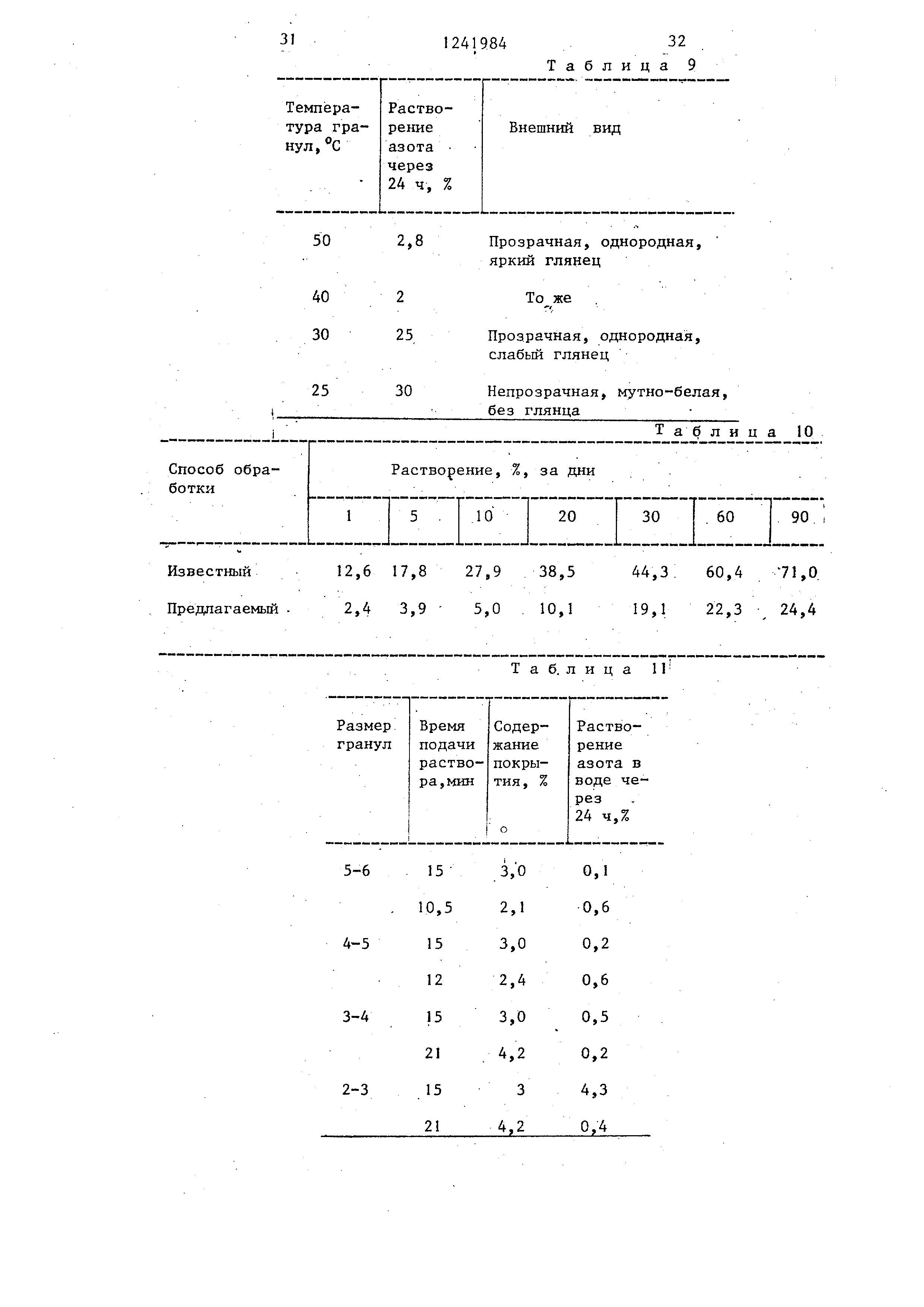

Темпера- Раствотура гра- рение Внешний вид

нул,с азота

через

24 ч, %

50 2,8 Прозрачная, однородная,

яркий глянец

40 ,

30 25 Прозрачная, однородная,

слабый глянец

25 30 Непрозрачная, мутно-белая, t без глянца i Таблица 10

Способ обра- Растворение, %, за дни ботки

1 15.110 20 30 i , 60 |. 90

Известный 12,6 17,8 27,9 38,5 44,3: 60,4 71,0. Предлагаемый- 2,4 3,9 5,0 . 10,1 19,1 22,3 24,4

Т а б. л и ц а 11

Размер Время Содер- Раство- гранул подачи жание рение

раство- покры- азота в

ра,мин тия, % воде через

24 ч,%

о

5-6

4-5

3-4

2-3

3,0

2,1

3,0

2,4

3,0

. 4,2

3

4,2

0,1 0,6 0,2 0,6 0,5 0,2 4,3 0,4

33

1241984

Полимер поли- Тетра- винилиденхло- хлор- ридаэтилен

П р и м е ч а н и ео Полимер винилидс-мп-глорида Саран Урал (форма

пленки) 5 продукт объединения Асахи сополимер этилек-винилацетата (А) содержит 5 вес;,,% виниладетата, изготавливается объединением Асахи Касаи Ког айо К„К, ; сополимер этилен-винялацетата (В) содержит 10 вес.% виниладетата, изг отазливается об ьединением Асахи Касеи Ксглйо К „К,

Т а б л и ц а

3i Таблица

0,2

Хорошее

Агломерация гранул; нет псевдоожшкения

Хорошее

кольких гранул, но покрытие произопшо

Примечание. Полистирол. - торговая марка Стилон 679, иэготавл рается объединением Асахи Доу, Япония; полиолефин с низкой плотностью (М-7620), изготавливается объединением Асахи Доу, Япония.

нул, нанесение покрытия невозможно

Реферат

Формула

Комментарии