Способ размещения и запечатывания пакета в вакуумной камере, устройство размещения пакета и способ изготовления пакета - RU2711343C2

Код документа: RU2711343C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение в целом относится к способу размещения и запечатывания/герметизации пакета в вакуумной камере, устройству размещения пакета и способу изготовления пакета с накладкой.

Предпосылки создания изобретения

Известны пакеты с накладками для упаковывания мясных продуктов с костями, таких как цельные филейные части свиной туши с костями и т.д. Накладка снижает вероятность прокалывания пленки выступающими костями.

Вакуумное упаковывание в термосвариваемые пластмассовые пакеты, например, пакеты с накладками или без накладок, является традиционным способом упаковывания пищевых продуктов, таких как мясо и сыр. Вакуумное упаковывание обычно предусматривает помещение пищевого продукта в термосвариваемый пластмассовый пакет с горловиной, а затем откачивание воздуха из пакета через его горловину пакета и сплющивание пакета вокруг содержащегося в нем пищевого продукта. Затем пакет герметизируют в этом вакуумированном состоянии, в результате чего пищевой продукт оказывается заключенным, в целом, в безвоздушную среду. Часто пакетом является термоусадочный пакет, и после стадии термосваривания пакет подают в термоусадочную камеру с горячей водой или горячим воздухом, чтобы вызвать усадку пакета вокруг пищевого продукта.

Вакуум-упаковочные машины известного типа содержат вакуумную камеру для размещения негерметизированных загруженных пакетов и выполнения операции вакуумного уплотнения загруженных пакетов. Как правило, в загруженных пакетах содержатся такие продукты, как куски мяса, упакованные в пакеты из термосвариваемой пленки. После того, как загруженный пакет подается в вакуумную камеру и вакуумная камера закрывается, выполняется операция вакуумного уплотнения, которая обычно включает откачивание среды из камеры, герметичное укупоривание горловины вакуумированного пакета и повторное введение воздуха в камеру. Затем вакуумная камера открывается и разгружается. В некоторых случаях упаковки могут затем транспортироваться до термоусадочной установки с целью обеспечения усадки упаковки вокруг продукта. Ротационные вакуум-упаковочные машины обычно содержат ряд вакуумных камер и столы для продуктов с цепным приводом. В процессе работы машины столы перемещаются из положения загрузки через стадию вакуумирования/уплотнения/вентиляции в положение разгрузки и, наконец, снова в положение загрузки.

Некоторые неротационные вакуум-упаковочные машины содержат множество ярусов вертикально-подвижных вакуумных камер.

В патенте US 7891151 на имя Locco и др., который во всей полноте в порядке ссылки включен в настоящую заявку, описан способ размещения загруженного пакета в вакуумной камере, который включает загрузку пакета путем помещения продукта в пакет; помещение пакета на подающий конвейер, проницаемый для инфракрасного излучения; продвижение пакета на конвейере до сенсорного устройства, содержащего инфракрасную камеру, расположенную над конвейером, и матрицу светодиодов, расположенную под конвейером; зондирование загруженного пакета инфракрасным излучением с использованием сенсорного устройства с целью обнаружения заднего края продукта внутри пакета; передачу информации, собранной в результате зондирования, программируемому логическому контроллеру (ПЛК); продвижение прозондированного загруженного пакета на определенное расстояние на основании информации, собранной в результате зондирования, до вакуумной камеры, содержащей термосварочный узел; и термосваривание загруженного пакета с помощью термосварочного узла, чтобы укупорить горловину пакета.

Краткое изложение сущности изобретения

Согласно первой особенности предложен способ размещения и герметизации/запечатывания пакета в вакуумной камере, включающий:

загрузку пакета путем помещения продукта в пакет с целью получения загруженного пакета, который имеет верхний по потоку конец, на котором находится горловина пакета, и дополнительно имеет сцепленную с ним накладку, содержащую флуоресцентный материал, при этом пакет и накладка проницаемы для инфракрасного излучения;

помещение загруженного пакета на подающий конвейер;

продвижение загруженного пакета на подающем конвейере до инфракрасного сенсорного устройства, содержащего детектор инфракрасного излучения и первый источник излучения, при этом детектор инфракрасного излучения расположен на противоположной стороне подающего конвейера от первого источника излучения;

обнаружение заднего края продукта внутри загруженного пакета путем зондирования инфракрасного излучения, испускаемого первым источником излучения, через загруженный пакет с использованием инфракрасного сенсорного устройства;

продвижение загруженного пакета до флуоресцентного сенсорного устройства, содержащего детектор флуоресцентного излучения и второй источник излучения;

обнаружение заднего края накладки путем зондирования флуоресцентного излучения, испускаемого накладкой, с использованием флуоресцентного сенсорного устройства, при этом излучение, излучаемое вторым источником излучения, возбуждает флуоресцентный материал;

сбор информации в результате обнаружения заднего края продукта и обнаружения заднего края накладки и ее передачу контроллеру;

регулирование расстояния продвижения загруженного пакета до положения вакуумного уплотнения в вакуумной камере, содержащей термосварочный узел, с использованием контроллера на основании информации, собранной в результате обнаружения заднего края продукта и обнаружения заднего края накладки; и

укупоривание/запечатывание загруженного пакета путем его термосваривания с использованием термосварочного узла таким образом, чтобы термосварной шов проходил между задним краем продукта и горловиной пакета и между задним краем накладки и горловиной пакета.

В одном из вариантов осуществления способ дополнительно включает вакуумирование загруженного пакета в вакуумной камере до укупоривания/запечатывания загруженного пакета.

В одном из вариантов осуществления подающий конвейер является проницаемым для инфракрасного излучения.

В одном из вариантов осуществления флуоресцентное сенсорное устройство примыкает к концу подающего конвейера.

В одном из вариантов осуществления детектор флуоресцентного излучения представляет собой камеру детектирования флуоресцентного излучения или датчик детектирования флуоресцентного излучения, а детектор инфракрасного излучения представляет собой камеру детектирования инфракрасного излучения или датчик детектирования инфракрасного излучения.

В одном из вариантов осуществления вторым источником излучения является источник ультрафиолетового излучения.

В одном из вариантов осуществления первый источник излучения содержит первую светодиодную матрицу, а второй источник излучения содержит вторую светодиодную матрицу.

В одном из вариантов осуществления термосварной шов выполняется на регулируемом расстоянии от заднего края продукта или заднего края накладки. В одном из вариантов осуществления регулируемое расстояние составляет от 0,5 до 3 дюймов.

В одном из вариантов осуществления продуктом является мясной продукт или сырный продукт.

В одном из вариантов осуществления продуктом является мясной продукт, имеющий неправильную форму.

В одном из вариантов осуществления вакуумная камера содержит внутренний конвейер, подвижный в продольном направлении вакуумной камеры, чтобы выталкивать загруженный пакет из вакуумной камеры после укупоривания/запечатывания загруженного пакета. В одном из вариантов осуществления часть внутреннего конвейера проходит под частью термосварочного узла в вакуумной камере. В одном из вариантов осуществления, по меньшей мере, часть термосварочного узла является втягиваемой, чтобы обеспечить перемещение загруженного пакета на внутреннем конвейере мимо термосварочного узла.

В одном из вариантов осуществления способ дополнительно включает перемещение загруженного пакета с укладочного конвейера на подающий конвейер, при этом излучение, испускаемое вторым источником излучения, возбуждает флуоресцентный материал через зазор между укладочным конвейером и подающим конвейером.

В одном из вариантов осуществления детектор инфракрасного излучения расположен над подающим конвейером и первым источником излучения.

В одном из вариантов осуществления задний край продукта обнаруживается при продвижении загруженного пакета по подающему конвейеру.

В одном из вариантов осуществления способ выполняется в сочетании со способом вакуумного уплотнения потока загруженных пакетов, включающего пакеты без накладок и пакеты со сцепленными с ними накладками, при этом расстояние, на которое загруженные пакеты без накладок продвигаются в вакуумную камеру, регулируется контроллером только на основании информации, собранной в результате обнаружения заднего края продукта.

В одном из вариантов осуществления задний край накладки обнаруживается до обнаружения заднего края продукта.

В одном из вариантов осуществления контроллером является программируемый логический контроллер.

В одном из вариантов осуществления способ выполняется в сочетании со способом вакуумного уплотнения загруженного пакета, включающим:

использование вакуум-упаковочной машины, содержащей, по меньшей мере, две вакуумные камеры, каждая из которых сконфигурирована на размещение соответствующего негерметизированного загруженного пакета и выполнение операции вакуумного уплотнения на соответствующем загруженном пакете, имеет продольное направление, определяемое траекторией перемещения соответствующего загруженного пакета в камеру, и содержит термосварочный узел для формирования термосварного шва поперек горловины соответствующего загруженного пакета, при этом термосварочный узел проходит поперек продольного направления;

подачу соответствующего негерметизированного загруженного пакета в одну, по меньшей мере, из двух вакуумных камер таким образом, чтобы горловина соответствующего загруженного пакета примыкала к термосварочному узлу; и

выполнение операции вакуумного уплотнения на другом загруженном пакете в другой вакуумной камере, по меньшей мере, из двух вакуумных камер.

В одном из вариантов осуществления, по меньшей мере, две вакуумные камеры подвижны относительно подающего конвейера, чтобы обеспечивать выборочную подачу одного загруженного пакета в каждую камеру, по меньшей мере, из двух вакуумных камер.

В одном из вариантов осуществления вакуум-упаковочной машиной является ротационная вакуум-упаковочная машина.

В одном из вариантов осуществления соответствующий негерметизированный загруженный пакет подается в одну, по меньшей мере, из двух вакуумных камер одновременно с выполнением операции вакуумного уплотнения на другом загруженном пакете в другой вакуумной камере, по меньшей мере, из двух вакуумных камер.

Согласно второй особенности предложено устройство размещения пакета, содержащее:

подающий конвейер;

инфракрасное сенсорное устройство, которое содержит детектор инфракрасного излучения и первый источник излучения, при этом детектор инфракрасного излучения расположен на противоположной стороне конвейера от первого источника излучения, и сконфигурировано на обнаружение заднего края продукта, который загружен в пакет, проницаемый для инфракрасного излучения, путем зондирования первого источника излучения через загруженный пакет;

флуоресцентное сенсорное устройство, которое содержит детектор флуоресцентного излучения и второй источник излучения и сконфигурировано на обнаружение заднего края накладки, сцепленной с пакетом и содержащей флуоресцентный материал, путем зондирования флуоресцентного излучения, испускаемого накладкой, при этом излучение, испускаемое вторым источником излучения, возбуждает флуоресцентный материал; и

контроллер, сконфигурированный на регулирование расстояния продвижения загруженного пакета по подающему конвейеру на основании информации от инфракрасного сенсорного устройства и флуоресцентного сенсорного устройства.

Согласно третьей особенности предложен способ изготовления пакета с накладкой, включающий:

сцепление первой накладки с первой частью пленочного материала, при этом первая накладка содержит флуоресцентный материал;

продвижение пленочного материала мимо источника излучения и детектора флуоресцентного излучения, при этом источник излучения облучает первую накладку, сцепленную с пленочным материалом, с целью возбуждения флуоресцентного материала;

обнаружение положения первой накладки на пленочном материале путем зондирования флуоресцентного излучения, испускаемого флуоресцентным материалом, с использованием детектора флуоресцентного излучения;

сбор информации в результате обнаружения положения первой накладки и передачу информации контроллеру;

совмещение второй накладки с положением первой накладки с использованием контроллера; и

сцепление второй накладки со второй частью пленочного материала на противоположной стороне от пленочного материала первой части, пока вторая накладка совмещена с положением первой накладки.

В одном из вариантов осуществления пленочным материалом является рукавный пленочный материал. В одном из вариантов осуществления детектор флуоресцентного излучения обнаруживает положение переднего края первой накладки при обнаружении положения первой накладки. В одном из вариантов осуществления детектор флуоресцентного излучения обнаруживает положение заднего края первой накладки при обнаружении положения первой накладки.

Согласно четвертой особенности предложен способ изготовления пакета с накладкой, включающий:

продвижение пленочного материала мимо источника излучения и детектора флуоресцентного излучения, при этом источник излучения облучает накладки, сцепленные с пленочным материалом, с целью возбуждения флуоресцентного материала, содержащегося в накладках, которые отстоят друг от друга в продольном направления пленочного материала;

обнаружение края одной накладки из накладок, сцепленных с пленочным материалом, путем зондирования флуоресцентного излучения, испускаемого флуоресцентным материалом, с использованием детектора флуоресцентного излучения;

сбор информации в результате обнаружения края одной накладки из накладок и передачу информации контроллеру;

формирование уплотнения по ширине пленочного материала в первом положении, примыкающем к краю одной накладки из накладок; и

разделение пленочного материала по ширине пленочного материала во втором положении, примыкающем к краю одной накладки из накладок, с целью формирования пакета с накладкой.

В одном из вариантов осуществления пленочным материалом является рукавный пленочный материал. В одном из вариантов осуществления обнаруженным краем одной накладки из накладок является передним краем. В одном из вариантов осуществления обнаруженным краем одной накладки из накладок является задний край. В одном из вариантов осуществления уплотнение формируется до разделения пленки. В одном из вариантов осуществления пленочный материал разделяется в положении между накладками, и через пленочный материал формируется уплотнение в положении между обнаруженным краем одной накладки из накладок и положением, в котором должен разделяться пленочный материал. В одном из вариантов осуществления пленочный материал разделяется в положении между накладками, и через одну накладку из накладок формируется уплотнение в положении, примыкающем к обнаруженному краю одной накладки из накладок.

Краткое описание чертежей

На фиг. 1 проиллюстрирован вид горизонтально уложенного известного из техники пакета с накладкой и торцевым уплотнением;

на фиг. 2 проиллюстрирован вид в поперечном разрезе по линии 2-2 показанного на фиг. 1 пакета с накладкой;

на фиг. 3 проиллюстрирован вид в поперечном разрезе известной из техники многослойной пленки для использования в одном из вариантов осуществления накладки;

на фиг. 4 схематически проиллюстрирован известный из техники способ изготовления многослойной пленки для использования в накладке пакета с накладкой;

на фиг. 5 проиллюстрирован вид в поперечном разрезе известной из техники многослойной пленки для использования в качестве одного из вариантов осуществления рукавного пленочного материала, из которого сформирован пакет;

на фиг. 6 схематически проиллюстрирован известный из техники способ изготовления многослойной пленки для использования в качестве рукавного пленочного материала;

на фиг. 7 схематически проиллюстрирован способ пакета с накладкой;

на фиг. 8 проиллюстрирован увеличенный вид части способа, проиллюстрированного на фиг. 7;

на фиг. 9 схематически проиллюстрирован способ изготовления пакета с накладкой;

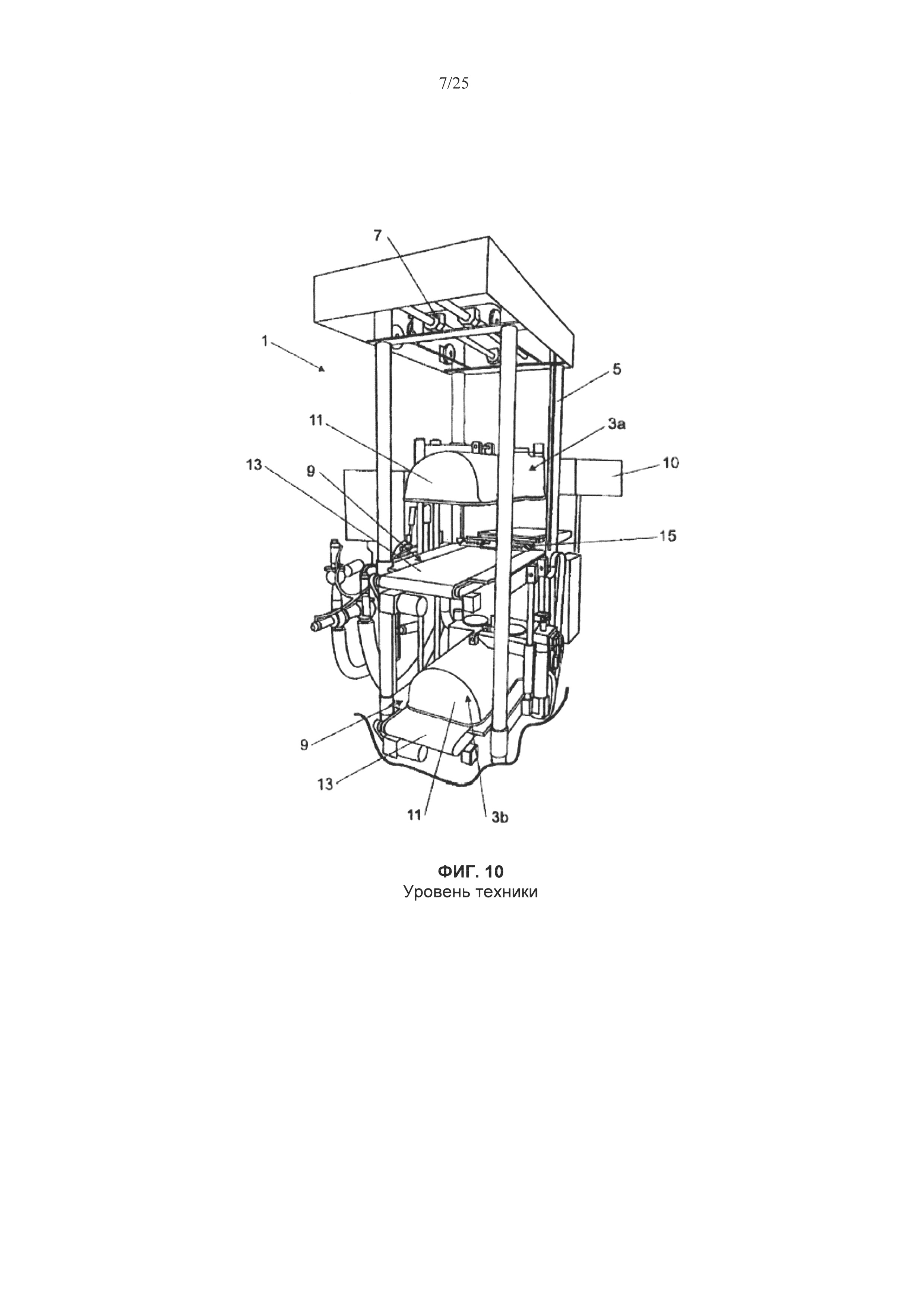

на фиг. 10 показан вид в перспективе известной из техники вакуум-упаковочной машины;

на фиг. 11 показан вертикальный вид сбоку известной из техники вакуум-упаковочной машины;

на фиг. 12 показан вид внутренней части известной из техники вакуумной камеры, иллюстрирующий термосварочный узел;

на фиг. 13 показан вид в перспективе верхней внутренней части вакуумной камеры, иллюстрирующий детали верхней части термосварочного узла, показанного на фиг. 12;

на фиг. 14 показан вид нижней части вакуумной камеры, иллюстрирующий детали нижней части термосварочного узла, показанного на фиг. 12;

на фиг. 15 показан вид в перспективе нижней части термосварочного узла, показанного на фиг. 12;

на фиг. 16 показан вид в плане известной из техники ротационной вакуум-упаковочной машины;

на фиг. 17 показан вертикальный вид сбоку опорного устройства известной из техники ротационной вакуум-упаковочной машины, показанной на фиг. 16;

на фиг. 18 показан вертикальный вид сбоку продукта, загружаемого в пакет;

на фиг. 19 и 20 показаны вертикальные виды сбоку одного из вариантов осуществления устройства размещения пакета;

на фиг. 21 показан частичный вид в плане одного из вариантов осуществления устройства, показанного на фиг. 19 и 20;

на фиг. 22 показан частичный вертикальный вид сбоку одного из вариантов осуществления устройства, показанного на фиг. 19 и 20;

на фиг. 23 и 24 показаны вертикальные виды сбоку одного из вариантов осуществления устройства размещения пакета;

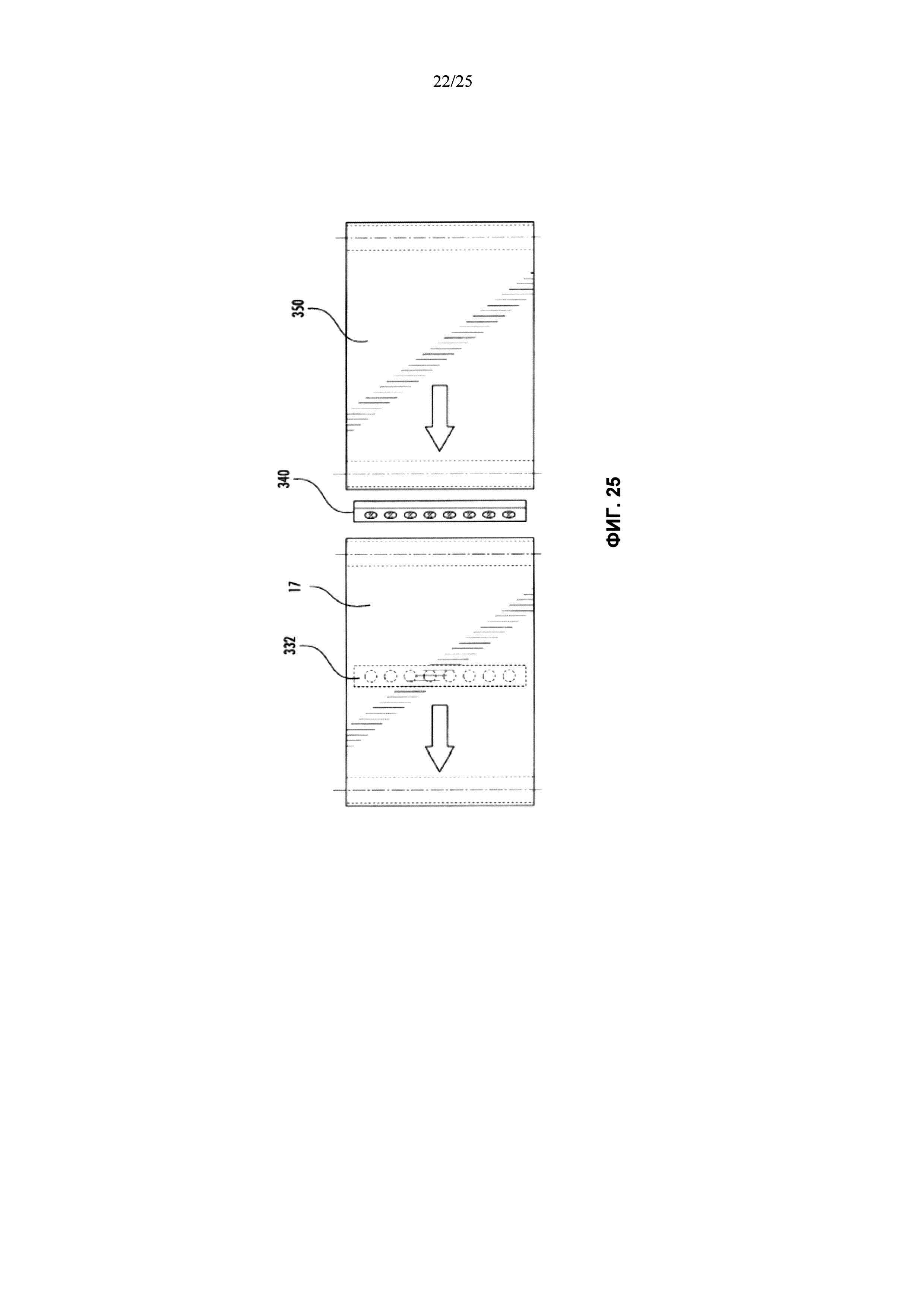

на фиг. 25 показан частичный вид в плане одного из вариантов осуществления устройства, показанного на фиг. 23 и 24;

на фиг. 26 показан вертикальный вид сбоку одного из вариантов осуществления флуоресцентного сенсорного устройства;

на фиг. 27 показан вертикальный вид сбоку вакуумной камеры; и

на фиг. 28 показан вертикальный вид сбоку одного из вариантов осуществления устройства размещения пакета.

Подробное описание

Пакет, содержащий сцепленную с ним накладку, далее именуется пакетом с накладкой; а пакет без сцепленной с ним накладки далее именуется пакетом без накладки. Во время изготовления пакетов с накладками пленки накладок сцепляются с пленочным материалом. Пленочный материал герметизируется и разрезается на отдельные пакеты с накладками.

Пакеты с накладками хорошо известны и описаны в следующих патентах и других документах, каждый из которых во всей полноте в порядке ссылки включен в настоящую заявку: US 4755403; US 4765857; US 4770731; US 6383537; US 6790468; US 7255903; а также в WO 96/00688 (Brady и др.) и патенте Канады 2193982 (Brady и др).

Используемый термин "пакет" означает, в том числе, пакеты с торцовым уплотнением, пакеты с L-образным уплотнением, пакеты с боковым уплотнением, пакеты с задним швом, мешки и т.д. со сцепленными с ними накладками или без них. Пакет с торцевым уплотнением имеет рукавную форму с открытым верхом и нижним уплотнением. Пакет с L-образным уплотнением имеет открытый верх, нижнее уплотнение, одно боковое уплотнение вдоль первого бокового края и бесшовный (то есть завернутый, негерметизированный) второй боковой край. Пакет с боковым уплотнением имеет открытый верх, бесшовный нижний край, при этом вдоль каждого из двух его боковых краев проходит уплотнение. Хотя уплотнения вдоль бокового и/или нижнего краев могут находиться на самом крае, уплотнения могут быть расположены на определенном расстоянии (например, приблизительно от 1/4 до 1/2 дюйма) от боковых краев пакета и могут выполняться с помощью термосварочного устройства импульсного типа с использованием планки, которая быстро нагревается и затем быстро охлаждается. Пакет с задним швом представляет собой пакет, имеющий открытый верх, уплотнение, проходящее по длине пакета, на протяжении которой пленка пакета соединена встык или внахлестку, два бесшовных боковых края и нижнее уплотнение вдоль нижнего края пакета.

Пакет необязательно может являться термоусадочным, и накладка необязательно может являться термоусадочной. Пакет с накладкой может содержать термоусадочную накладку, сцепленную с термоусадочным пакетом. Используемый термин "термоусадочная" и т.п. относится к пленкам, имеющим общую свободную усадку (то есть продольную и поперечную (L + Т) усадку) при 85°C, по меньшей мере, 10%, измеренную в соответствии со стандартом ASTM D 2732.

Используемый термин "обработка коронным разрядом" означает, в том числе, воздействие на поверхности термопластичных материалов, таких как полиолефины, коронным разрядом, то есть ионизацию газа, такого как воздух, в непосредственной близости от поверхности пленки, которая инициирована высоким напряжением, проходящим через соседний электрод, и вызывает окисление и другие изменения на поверхности пленки, такие как шероховатость поверхности и повышенная поверхностная энергия.

Используемый термин "сцепленный" означает, в том числе, пленки, которые непосредственно сцеплены друг с другом путем термосваривания, обработки коронным разрядом и т.д., а также пленки, которые сцеплены друг с другом с помощью адгезива, который находится между двумя пленками.

Накладка может быть сцеплена с пакетом средствами, включающими клей, обработку коронным разрядом или термосваривание. В вариантах осуществления для обеспечения сцепления накладки с пакетом используются адгезивы. Применимые адгезивы включают термопластичные акриловые эмульсии, адгезивы на основе растворителей, адгезивы с высоким содержанием твердых веществ, адгезивы, отверждаемые ультрафиолетовым излучением, адгезивы, отверждаемые электронным лучом, и т.д. В одном из вариантов осуществления адгезив представляет собой акриловую двухкомпонентную систему на водной основе, содержащую полиэфирный полиол С-САТ 104™ в качестве сореагента и полиуретан PURETHANE® А-1078 CVAC на водной основе, в обоих случаях полученные от компании Ashland, Inc. В другом варианте осуществления адгезив представляет собой термопластичную акриловую эмульсию, известную как термопластичная акриловая эмульсия RHOPLEX® N619, которая получена от компании Rohm & Haas.

Используемые термины "источник излучения" и "второй источник излучения" означают, в том числе, любой источник излучения (например, лампу, матрицу ламп, светоизлучающий диод (СИД), матрицу светодиодов, ультрафиолетовую лампу, матрицу ультрафиолетовых ламп, ультрафиолетовый светодиод, матрицу ультрафиолетовых светодиодов, ультрафиолетовую лампу, способную излучать на волне длиной 365 нм, матрицу ультрафиолетовых ламп, способных излучать на волне длиной 365 нм, ультрафиолетовый светодиод, способный излучать на волне длиной 365 нм, матрицу ультрафиолетовых светодиодов, способных излучать на волне длиной волны 365 нм, и т.д.), который способен возбуждать флуоресцентные материалы, включенные в накладки.

Используемый термин "контроллер" означает, в том числе, компьютер, программируемый логический контроллер или любой другой электронный процессор.

Используемый термин "первый источник излучения" означает, в том числе, любой источник инфракрасного излучения, например инфракрасную лампу, матрицу инфракрасных ламп, инфракрасный светодиод, матрицу инфракрасных светодиодов и т.д.

Используемый термин "детектор флуоресцентного излучения" означает, в том числе, любое устройство (например, камеру детектирования флуоресцентного излучения, матрицу камер детектирования флуоресцентного излучения, датчик детектирования флуоресцентного излучения, матрицу датчиков детектирования флуоресцентного излучения и т.д.), которое способно обнаруживать излучаемую накладкой флуоресценцию.

Используемый термин "детектор инфракрасного излучения" означает, в том числе, любое устройство (например, камеру детектирования инфракрасного излучения, матрицу камер детектирования инфракрасного излучения, датчик детектирования инфракрасного излучения, матрицу датчиков детектирования инфракрасного излучения и т.д.), которое способно обнаруживать инфракрасное излучение.

Используемый термин "флуоресцентный материал" означает, в том числе, любой материал, который флуоресцирует под действием излучения.

Используемый термин "вакуумное уплотнение" означает, в том числе, откачивание среды из вакуумной камеры; герметичное укупоривание/запечатывание пакета, из которого откачана среда, в вакуумной камере; и повторное введение среды в камеру.

Хотя пленки, используемые в пакете с накладкой, могут являться однослойными или многослойными пленками, пакет с накладкой содержит, по меньшей мере, наслоенные друг на друга пленки. В вариантах осуществления пакет с накладкой может состоять из пленок, которые вместе образуют в общей сложности от 2 до 20 слоев; от 2 до 12 слоев; или от 4 до 12 слоев. Обычно многослойная пленка (пленки) может иметь любую желаемую общую толщину при условии, что пленка обеспечивает свойства, желаемые для конкретной операции упаковывания, в которой используется пленка, например, устойчивость к неправильному обращению (в частности, прочность на прокол), модуль упругости, прочность уплотнения, оптические свойства и т.д.

На фиг. 1 показан горизонтально уложенный пакет 18 с накладкой и торцевым уплотнением; на фиг. 2 показан вид в поперечном разрезе по линии 2-2 на фиг. 1 пакета 18 с накладкой. Как показано на фиг. 1 и 2, пакет 18 с накладкой содержит пакет 22, первую накладку 24, вторую накладку 26, открытый верх 28 и торцевое уплотнение 30.

Те части пакета 22, с которыми сцеплены накладки 24 и 26, "покрыты", то есть, защищены, накладками 24 и 26, соответственно. В одном из вариантов осуществления верхняя и нижняя концевые части 32 и 34 (соответственно) пакета 22 не покрыты накладкой 24, чтобы облегчить формирование торцевого уплотнения 30 до того, как продукт помещен в пакет, а также верхнего уплотнения (не показанного на фиг. 1) после того, как продукт помещен в пакет. Термосваривание может осуществляться через накладку и пакет, как описано в патенте US 7670657, который во всей полноте в порядке ссылки включен в настоящую заявку.

На фиг. 3 проиллюстрирован вид в поперечном разрезе одного из вариантов осуществления многослойной пленки 36 для использования в качестве пленки для формирования накладок 24 и 26. В некоторых вариантах осуществления пленка, из которой вырезают накладки, имеет общую толщину от около 2 до 8 мил или от около 3 до 6 мил. В варианте осуществления, показанном на фиг. 3, многослойная пленка 36 имеет наружные слои 38 и 40, промежуточные слои 42 и 44 и самосвариваемые слои 46 и 48. В этом варианте осуществления многослойная пленка 36 имеет физическую структуру с точки зрения числа, толщины и расположения слоев и их ориентации в пакете с накладкой, а также химический состав с точки зрения содержания различных полимеров и т.д. в каждом из слоев, согласно Таблице I далее.

Общая толщина многослойной пленки согласно Таблице I составляет 4,5 мил. ЭАК представляет собой полученный от компании Dow Chemical сополимер этилена и акриловой кислоты PRIMACOR 1410™, имеющий скорость течения расплава 1,5 г/10 мин и плотность 0,938 г/см3. ПЭОНП №1 представляет собой полученный от компании Dow Chemical линейный полиэтилен очень низкой плотности XUS 61520.15L™, имеющий скорость течения расплава 0,5 г/10 мин и плотность 0,9030 г/см3. ADDITIVE представляет собой полученный от компании Bayshore Industrial Inc. (входящей в состав компании A. Schulman Masterbatches) флуоресцентный осветлитель L-7106-АВ™ в полиэтилене низкой плотности, имеющий скорость течения расплава 4,50 г/10 мин и плотность 0,9450 г/см3.

На фиг. 4 схематически проиллюстрирован один из вариантов осуществления способа получения многослойной пленки для использования в накладке пакета с накладкой. При осуществлении способа, проиллюстрированного на фиг. 4, подают твердые полимерные гранулы (не показанные) во множество экструдеров 52 (для простоты показан только один экструдер). Полимерные гранулы продвигаются, расплавляются и дегазируются внутри экструдеров 52, после чего полученный расплав без пузырьков направляется в экструзионную головку 54 и экструдируется через кольцевую матрицу с получением рукава 56, толщина которого в одних вариантах осуществления составляет 5-40 мил, в других вариантах осуществления 20-30 мил, а в некоторых вариантах осуществления 25 мил.

После охлаждения или закалки путем распыления воды из охлаждающего кольца 58 сплющивают рукав 56 зажимными валиками 60 и затем подают через окруженную экранированием 64 облучающую арку 62, где рукав 56 облучается электронами высокой энергии (то есть ионизирующим излучением) из трансформаторного ускорителя 66 с железным сердечником. Направляют рукав 56 через облучающую арку 62 на бобинах 68. В одном из вариантов осуществления доза облучение рукава 56 составляет около 10 мегарад.

После облучения направляют облученный рукав 70 по направляющему валику 72, после чего он поступает в резервуар 74 ванны с горячей водой 76. Погружают сплющенный облученный рукав 70 в горячую воду на время, составляющее, по меньшей мере, около 5 секунд, т.е. на время, достаточное для того, чтобы нагреть пленку до желаемой температуры, после чего дополнительные нагревательные средства (не показанные), содержащие множество паровых валиков, вокруг которых частично намотан облученный рукав 70, и необязательные нагнетатели горячего воздуха, повышают температуру облученного рукава 70 до желаемой температуры ориентации, составляющей около 116-121°C. В одном из вариантов осуществления в качестве средства нагрева облученного рукава 70 используется электропечь инфракрасного нагрева (не показанная), в которой в течение около 3 секунд воздействуют на рукав инфракрасным излучением, также доводя его температуру до около 116-121°C. После этого направляют облученный рукав 70 через зажимные валики 78, и раздувают пузырь 80, поперечно растягивая тем самым облученный рукав 70.

Кроме того, при раздувании, т.е. поперечном растяжении облученный рукав 70 растягивают (т.е. в продольном направлении) между зажимными валиками 78 и зажимными валиками 86, поскольку зажимные валики 86 имеют более высокую окружную скорость, чем окружная скорость зажимных валиков 78. В результате поперечного и продольного растяжения получают облученную, двухосно ориентированную раздутую рукавную пленку 82. В вариантах осуществления раздутая рукавная пленка имеет степень поперечного растяжения около 1:1,5-1:6 и степень продольного растяжения около 1:1,5-1:6. В вариантах осуществления степени поперечного и продольного растяжения составляют около 1:2-1:4. В вариантах осуществления получают двухосно ориентированную пленку со степенями растяжения около 1:2,25-1:36 или 1:4-1:16. Пока пузырь 80 удерживается между зажимными валиками 78 и 86, раздутый рукав 82 сплющивается валиками 84, затем перемещается через зажимные валики 86 и поперек направляющего валика 88 и наматывается на намоточный валик 90. За счет неприводного валика 92 обеспечивается хорошая намотка.

Что касается пленочного материала, из которого формируется пакет, в вариантах осуществления он может иметь общую толщину от около 1,5 до 5 мил. В вариантах осуществления пленочный материал, из которого формируется пакет, может представлять собой многослойную пленку, содержащую от 3 до 7 слоев или 4 слоя. Могут использоваться любые композиции, применимые для формирования пакетов, например, термопластичные пленки с функциями кислородного барьера или без них. Эти пленки могут изготавливаться путем нанесения покрытия методом экструзии, совместной экструзии, наслаивания или другими применимыми способами. В некоторых вариантах осуществления пленки содержит наружный слой, по меньшей мере, один промежуточный слой и внутренний слой. Материалы наружного слоя могут выбираться с учетом устойчивости к неправильному обращению и/или способности обеспечивать герметичность и могут выбираться из любых применимых полимерных материалов, например полиолефинов, сложных полиэфиров, полиамидов и т.п. Материалами внутреннего слоя, которые часто выбирают с учетом способности обеспечивать герметичность, могут являться любые из описанных материалов наружного слоя. Материалы промежуточного слоя могут выбираться с учетом их барьерных свойств (например, барьерных свойств в отношении кислорода, влаги, двуокиси углерода и т.д.) и могут включать полимеры и сополимеры поливинилиденхлорида, сополимер этилена и винилового спирта, поливиниловый спирт, полиамид, сложный полиэфир, акрилонитрил и т.п.

Пакеты могут являться термоусадочными и, по меньшей мере, частично сшитыми.

На фиг. 5 проиллюстрирован вид в поперечном разрезе одного из вариантов осуществления многослойной пленки 110 для использования в качестве пленочного материала, из которого формируется пакет. Многослойная пленка 110 имеет физическую структуру с точки зрения числа, толщины и расположения слоев и их ориентации в пакете и химический состав с точки зрения содержания различных полимеров и т.д. в каждом из слоев согласно Таблице II далее.

ЭВА №1 представляет собой полученный от компании Westlake Chemical сополимер этилена и винилацетата ЕВ592АА™, содержащий менее 10% по весу сомономера винилацетата и имеющий скорость течения расплава 2,0 г/10 мин и плотность 0,931 г/см3. ЛПЭНП №1 представляет собой полученный от компании Dow Chemical линейный полиэтилен низкой плотности DOWLEX® 2045.03, имеющий скорость течения расплава 1,1 г/10 мин и плотность 0,9200 г/см3. ПВДХ/МА представляет собой полученный от компании Dow Chemical сополимер поливинилиденхлорида и метилакрилата SARAN ® 806, имеющий плотность 1,70 г/см3. ЛПЭНП №2 представляет собой полученный от компании Westlake Chemical линейный полиэтилен низкой плотности А-3282™, имеющий скорость течения расплава 1,0 мкг/10 мин и плотность 0,917 г/см3. ЭВА №2 представляет собой полученный от компании Exxon Mobil Corp сополимер этилена и винилацетата ESCORENE LD 713.93, имеющий скорость течения расплава 3,5 г/10 мин, а плотность 0,933 г/см3. ПЭОНП №2 представляет собой полученный от компании Dow Chemical разветвленный полиэтилен очень низкой плотности AFFINITY® PL 1281 G1, имеющий скорость течения расплава 6,0 г/10 мин и плотность 0,9001 г/см3. ЛПЭНП №3 представляет собой полученный от компании Exxon Mobil Corp линейный полиэтилен низкой плотности LL 3003.32™, имеющий скорость течения расплава 3,2 г/10 мин и плотность 0,918 г/см3.

Многослойная пленка для использования в качестве рукавного пленочного материала согласно описанному выше варианту осуществления может использоваться для формирования пакетов без накладок и пакетов с накладками. Кроме того, из многослойной пленки согласно описанному выше варианту осуществления может формировать рукавный пленочный материал.

На фиг. 6 схематически проиллюстрирован один из вариантов осуществления способа получения многослойной пленки для использования в качестве рукавного пленочного материала. При осуществлении способа, проиллюстрированного на фиг. 6, подают твердые полимерные гранулы (не показанные) во множество экструдеров 120 (для простоты показан только один экструдер). Полимерные гранулы продвигаются, расплавляются и дегазируются внутри экструдеров 120, после чего полученный расплав без пузырьков направляется в экструзионную головку 122 и экструдируется через кольцевую матрицу. В вариантах осуществления полученный рукав 124 может иметь толщину от 10 до 30 мил или от 15 до 25 мил.

После охлаждения или закалки путем распыления воды из охлаждающего кольца 126 сплющивают рукав 124 зажимными валиками 128 и затем подают через окруженную экранированием 132 облучающую арку 130, где рукав 124 облучается электронами высокой энергии (то есть ионизирующим излучением) из трансформаторного ускорителя 134 с железным сердечником. Направляют рукав 124 через облучающую арку 130 на бобинах 136. В одном из вариантов осуществления облучают рукав 124 дозой около 4,5 мегарад.

После облучения направляют облученный рукав 138 через зажимные валики 140, после чего немного раздувают рукав 138, в результате чего образуется захваченный пузырь 142. Однако в захваченном пузыре 142 рукав недостаточно растянут в продольном направлении, поскольку окружная скорость зажимных валиков 144 примерно равна скорости зажимных валиков 140. Кроме того, облученный рукав 138 раздувают лишь настолько, чтобы обеспечить преимущественно круглый рукав без значительной поперечной ориентации, то есть без растяжения.

Немного раздутый облученный рукав 138 проходит через вакуумную камеру 146 и затем направляется через матрицу 148 для нанесения покрытия. Через матрицу 148 для нанесения покрытия экструдируют из расплава вторую рукавную пленку 150 и покрывают ей немного раздутый облученный рукав 138 с целью получения двухслойной рукавной пленки 152. В одном из вариантов осуществления вторая рукавная пленка 150 содержит противокислородный барьерный слой, который не подвергают ионизирующему излучению. Дополнительные подробности описанной стадии нанесения покрытия являются в целом такими же, как в патенте US 4278738 (Brax и др.), который во всей полноте в порядке ссылки включен в настоящую заявку.

После облучения и нанесения покрытия наматывают двухслойную рукавную пленку 152 на намоточный валик 154. После этого удаляют намоточный валик 154 и устанавливают в качестве размоточного валика 156 на второй стадии способа изготовления желаемой в конечном итоге рукавной пленки. Разматывают двухслойную рукавную пленку 152 из размоточного валика 156 и направляют по направляющему валику 158, после чего двухслойная рукавная пленка 152 поступает в резервуар 160 ванны с горячей водой 162. Погружают сплющенную облученную рукавную пленку 152 с покрытием в горячую воду 162 (имеющую температуру около 99°C) на время, составляющее, по меньшей мере, около 5 секунд, т.е. на время, достаточное для того, чтобы нагреть пленку до желаемой для двухосной ориентации температуры. После этого направляют облученную рукавную пленку 152 через зажимные валики 164 и раздувают пузырь 166, поперечно растягивая тем самым рукавную пленку 152. Кроме того, при раздуве, т.е. поперечном растяжении зажимные валики 168 растягивают рукавную пленку 152 в продольном направлении, поскольку зажимные валики 168 имеют более высокую окружную скорость, чем окружная скорость зажимных валиков 164. В результате поперечного и продольного растягивания получают облученную двухосно ориентированную раздутую рукавную пленку 170 с покрытием. В вариантах осуществления раздутая рукавная пленка имеет степень поперечного растяжения около 1:1,5-1:6 и степень продольного растяжения около 1:1,5-1:6. В вариантах осуществления степени поперечного и продольного растяжения составляют около 1:2-1:4. В вариантах осуществления получают двухосно ориентированную пленку со степенями растяжения около 1:2,25-1:36 или 1:4-1:16. Пока пузырь 166 удерживается между зажимными валиками 164 и 168, раздутый рукав 170 сплющивается валиками 172, затем перемещается через зажимные валики 168 и поперек направляющего валика 174 и наматывается на намоточный валик 176. За счет неприводного валика 178 обеспечивается хорошая намотка. После этого полученный рукавный пленочный материал может использоваться для формирования пакетов с накладками и пакетов без накладок.

Полимерные компоненты, используемые для изготовления многослойных пленок, также могут содержать соответствующие количества других добавок, обычно включаемых в такие композиции. К ним относятся антиадгезивы (такие как тальк), добавки, понижающие трение (такие как амиды жирных кислот), наполнители, пигменты и красители, стабилизаторы излучения (включая антиоксиданты), флуоресцентный материал (включая, по меньшей мере, одно вещество, которое флуоресцирует под действием ультрафиолетового излучения), антистатики, эластомеры, вещества, модифицирующие вязкость (такие как технологические добавки к фторполимеру), и подобные добавки, известные специалистам в области упаковочных пленок.

На фиг. 7 схематически представлен один из вариантов осуществления способа изготовления пакета с накладкой с использованием бобины 208 для подачи пленки 210 накладки. Неприводной валик 212 направляет пленку 210 накладки в устройства 214 для обработки коронным разрядом 214, которые подвергают верхнюю поверхность пленки 210 накладки обработке коронным разрядом при прохождении пленки 210 накладки через валик 216 для обработки коронным разрядом. После обработки коронным разрядом неприводные валики 218 и 220 направляют пленку 210 накладки на (необязательный) валик 222 печати.

Затем направляют пленку 210 накладки по неприводным валикам 224, 226, 228 и 230, после чего пропускают пленку 210 накладки через небольшой зазор между валиком 232 для нанесения адгезива и дозирующим адгезив валиком 234, т.е. достаточно широкий зазор, чтобы вмещать проходящую через него пленку 210 накладки и одновременно определенное количество клея, соответствующее сухому покрытию, например, весу пленки накладки в сухом состоянии около 45 мг на 10 квадратных дюймов. Валик 232 для нанесения адгезива частично погружен в адгезив 236, подаваемый в желоб 238. По мере вращения валик 232 против часовой стрелки, адгезив 236, захватываемый погруженной поверхностью валика 232, перемещается вверх, соприкасается и дозированным образом наносится по всей ширине одной стороны пленки 210 накладки, движущейся в том же направлении, что и поверхность валика 232. Затем по мере перемещения покрытой адгезивом пленки 210 накладки между дозирующим адгезив валиком 234 и неприводным валиком 240 пропускают пленку 210 накладки вокруг дозирующего адгезив валика 234 (вращающегося по часовой стрелке) до тех пор, пока покрытая адгезивом сторона пленки 210 накладки не достигнет ориентации, при которой адгезив находится на верхней поверхности пленки 210 накладки.

После этого направляют покрытую адгезивом пленку 210 накладки по неприводному валику 240 на входе сушильную печь и через печь 242, внутри которой высушивают пленку 210 накладки до такой степени, что адгезив 236 на пленке 210 накладки становится липким. После выхода из печи 242 направляют пленку 210 накладки частично вокруг неприводного валика 244 на выходе, после чего охлаждают пленку 210 накладки на охлаждающих валик 246 и 248, каждый из которых имеет температуру поверхности около 4-7°C и диаметр около 12 дюймов. Охлаждение пленки 210 накладки осуществляют с целью стабилизации пленки 210 накладки и предотвращения дальнейшей усадки.

После этого направляют пленку 210 накладки с помощью неприводных валиков 250 и 252 и вакуумного конвейерного узла 254 для пленки до резки, после чего подают ротационный нож типа ножниц, имеющий 256 верхний ротационный режущий узел и нижнее лезвие 258, которое разрезает пленки 210 накладки по ширине с целью формирования накладок 260. Накладки 260 направляет и удерживает лента вакуумного конвейерного узла 262 для пленки после резки. Пока лента вакуумного конвейерного узла 262 для пленки после резки удерживает накладки 260, валик 264 для подачи рукавной пленки подает рукавный пленочный материал 266, который направляется неприводным валиком 268 в устройства 270 для обработки коронным разрядом, которые подвергают верхнюю наружную поверхность рукавного пленочного материала 266 обработке коронным разрядом по мере того, как рукавный пленочный материал 266 проходит через валик 272 для обработки коронным разрядом. После обработки коронным разрядом неприводной валик 274 направляет рукавный пленочный материал 266 частично вокруг поверхности верхнего зажимного валика 276 для пленки до наслаивания и через зазор между верхним зажимным валиком 276 для пленки до наслаивания и нижним зажимным валиком 278 для пленки до наслаивания, при этом зажимные валики для пленки до наслаивания находятся выше и ниже ленты вакуумного конвейерного узла 262 для пленки после резки.

Зажимные валики 276 и 278 для пленки до наслаивания размещают накладки 260 на теперь более низкой, подвергнутой обработке коронным разрядом наружной поверхности рукавного пленочного материала 266. Пройдя через зазор между зажимными валиками 276 и 278 для пленки до наслаивания, рукавный пленочный материал 266, на который через промежутки наслоены накладки 260, выходит из нижнего по потоку конца вакуумного конвейерного узла 262 для пленки после резки и направляется через зазор между верхним зажимным валиком 280 для наслаивания пленки и нижним зажимным валиком 282 для наслаивания пленки, которые оказывают давление (около 75 фунтов на квадратный дюйм) с цель прикрепления накладок 260 к рукавному пленочному материалу 266, в результате чего получают пленочный материал 284 с наслоенными накладками. После этого наматывают пленочный материал 284 с наслоенными накладками на перемоточную бобину 286, при этом наслоенные на него накладки ориентированы в сторону обращенной наружу поверхности пленочного материала 284 с наслоенными накладками.

Если желательно изготовить пакеты, содержащие только одну накладку, сцепленную с каждым пакетом, пленочный материал 284 с наслоенными накладками может разрезаться на отдельные пакеты, имеющие по одной сцепленной с ними накладке.

Однако, если желательно изготовить пакеты, содержащие две сцепленные с ними накладки, бобина 286 может быть удалена из намоточного устройства и установлена вместо валика 264 для подачи рукавной пленки, и описанный способ, проиллюстрированный на фиг. 7, может повторяться. На фиг. 8 проиллюстрирован увеличенный вид части фиг. 7, которая окружена пунктирной линией, где скользящий пленочный материал 284 с наслоенными накладками продвигается от неприводного валика 274 к зажимному валику 276 и мимо устройства 288 детектирования флуоресцентного излучения, содержащего источник излучения и детектор флуоресцентного излучения. Как показано на фиг. 7 и 8, источник излучения представляет собой светодиод 290, который испускает ультрафиолетовое излучение, а детектор флуоресцентного излучения представляет собой камеру 292 детектирования флуоресцентного излучения. По мере продвижения пленочного материала 284 с наслоенными накладками мимо светодиода 290, светодиод 290 облучает накладки 260, сцепленные с рукавным пленочным материалом 266. Накладки могут содержать флуоресцентный материал, который возбуждается при облучении ультрафиолетовым излучением.

Когда флуоресцентный материал в накладках возбуждается, он флуоресцирует. По мере дальнейшего продвижения пленочного материала 284 с наслоенными накладками мимо камеры 292 детектирования флуоресцентного излучения, камера 292 обнаруживает флуоресценцию накладок в пределах поля зондирования камеры.

На фиг. 8 схематически проиллюстрирован один из вариантов осуществления, на котором показан вид в поперечном разрезе двух сторон рукавного пленочного материала 266 с накладками 260, сцепленными с одной стороной рукавного пленочного материала.

В варианте осуществления, который проиллюстрирован на фиг. 7 и 8, при обнаружении камерой 292 переднего края накладки 260 камера собирает информацию о местоположении переднего края накладки относительно положения пленочного материала 284 с наслоенными накладками, продвигающегося от неприводного валика 274 к зажимному валику 276. Камера передает информацию контроллеру. Затем контроллер управляет продвижением пленки 210 накладки на вакуумном конвейерном узле 254 для пленки до резки в направлении верхнего ротационного режущего узла 256 и нижнего лезвия 258 и управляет отрезанием другой накладки 260 от пленки 210 накладки. Затем контроллер контролирует продвижение отрезанной накладки 260 на вакуумном конвейерном узле 262 до положения между верхним зажимным валиком 276 для пленки до наслаивания и нижним зажимным валиком 278 для пленки до наслаивания. Контроллер управляет продвижением переднего края отрезанной накладки 260 на вакуумном конвейерном узле 262 до положения между верхним зажимным валиком 276 для пленки до наслаивания и нижним зажимным валиком 278 для пленки до наслаивания таким образом, чтобы передний край отрезанной накладки 260, контактирующий с вакуумным конвейерным узлом 262, был совмещен с передним краем накладки на противоположной стороне пленочного материала 284 с наслоенными накладками, который был обнаружен устройством 288 детектирования флуоресцентного излучения. Пройдя через зазор между зажимными валиками 276 и 278 для пленки до наслаивания, пленочный материал 284 с наслоенными накладками 260, которые совмещены и соприкасаются с обеими сторонами, выходит из нижнего по потоку конца вакуумного конвейерного узла 262 для пленки после резки и направляется через зазор между верхним зажимным валиком 280 для наслаивания пленки и нижним зажимным валиком 282 для наслаивания пленки с целью прикрепления к нему отрезанной накладки 260 и создания рукавного пленочного материала с двумя накладками. Следовательно, рукавный пленочный материал с двусторонними накладками может содержать ряд накладок 260, сцепленных с обеими его сторонами таким образом, чтобы передние края накладок на одной стороне рукавного пленочного материала были любым желаемым способом совмещены с передними краями накладок на противоположной стороне рукавного пленочного материала.

Тем не менее, в вариантах осуществления детектор флуоресцентного излучения обнаруживает положение переднего края накладки, положение заднего края накладки, положения как переднего, так и заднего краев накладок и т.д.

В одном из вариантов осуществления рукавный пленочный материал с двусторонними накладками содержит ряд накладок, сцепленных с обеими его сторонами таким образом, чтобы задние края накладок на одной стороне рукавного пленочного материала были совмещены с задними краями накладок на противоположной стороне рукавного пленочного материала.

Кроме того, в одном из вариантов осуществления рукавный пленочный материал с двусторонними накладками содержит ряд накладок, сцепленных с обеими его сторонами таким образом, чтобы передние края и задние края накладок на одной стороне рукавного пленочного материала были совмещены, соответственно, с передними краями и задними краями накладок на противоположной стороне рукавного пленочного материала.

Один из вариантов осуществления способа изготовления пакета с накладкой, который может выполняться в описанном выше устройстве, включает сцепление первой накладки, содержащей флуоресцентный материал, с первой частью пленочного материала, продвижение пленочного материала со сцепленной с ним первой накладкой мимо источника излучения, например, светодиода 290 и детектора флуоресцентного излучения, например, камеры 292 детектирования флуоресцентного излучения, при этом источник излучения облучает первую накладку, сцепленную с пленочным материалом, с целью возбуждения флуоресцентного материала, обнаружение положение первой накладки, например, положения переднего края или заднего края первой накладки на пленочном материале путем зондирования флуоресцентного излучения, испускаемого флуоресцентным материалом, с использованием детектора флуоресцентного излучения, сбор информации в результате обнаружения положения первой накладки, передачу информации контроллеру, совмещение второй накладки с положением первой накладки с использованием контроллера и сцепление второй накладки со второй частью пленочного материала на противоположной стороне пленочного материала из первой части, пока вторая накладка совмещена с положением первой накладки.

В одном из вариантов осуществления накладки сцеплены с противоположными сторонами рукавного пленочного материала таким образом, чтобы накладки, сцепленные с противоположными сторонами рукавного пленочного материала, были совмещены, как описано выше. Пакеты с накладками могут отрезаться от рукавного пленочного материала путем формирования уплотнения по ширине рукавного пленочного материала и разделения рукавного пленочного материала на пакеты с накладками таким образом, чтобы каждый пакет с накладкой имел торцевое уплотнение и две накладки, сцепленные с его противоположными сторонами.

В другом варианте осуществления накладки сцеплены только с одной стороной рукавного пленочного материала, и пакеты с накладками отрезают от рукавного пленочного материала путем формирования уплотнения по ширине рукавного пленочного материала и разделения рукавного пленочного материала на пакеты с накладками таким образом, чтобы каждый пакет с накладкой имел торцевое уплотнение и одну сцепленную с ним накладку.

На фиг. 9 схематически показан вариант осуществления, иллюстрирующий вид в поперечном разрезе двух сторон рукавного пленочного материала 294 с двусторонними накладками 260, сцепленными с его обеими сторонам. В варианте осуществления, показанном на фиг. 9, пакеты 18 с накладками формируются из рукавного пленочного материала 294 с двусторонними накладками следующим образом. Разматывают рукавный пленочный материал 294 с двусторонними накладками с бобины 296 и подают на первый режущий вакуумный конвейер 298. Первый режущий вакуумный конвейер 298 продвигает рукавный пленочный материал 294 с двусторонними накладками через устройство 300 детектирования флуоресцентного излучения, содержащее источник излучения и детектор флуоресцентного излучения. Как показано на фиг. 9, источник излучения представляет собой светодиод 302, который испускает ультрафиолетовое излучение, а детектор флуоресцентного излучения представляет собой камеру 304 детектирования флуоресцентного излучения. Светодиод 302 облучает накладки 260 и возбуждает флуоресцентный материал, который включен в накладки. Когда флуоресцентный материал в накладках возбуждается, он флуоресцирует. Накладки 260 отстоят друг от друга на протяжении рукавного пленочного материала 294 с двусторонними накладками, и между накладками 260 имеются промежутки 316. По мере дальнейшего продвижения рукавного пленочного материала 294 с двусторонними накладками по первому режущему вакуумному конвейеру 298 мимо камеры 304 детектирования флуоресцентного излучения, камера 304 детектирования флуоресцентного излучения обнаруживает передний край, по меньшей мере, одной накладки из пары совмещенных накладок, сцепленных с обеими сторонами, путем детектирования флуоресцентного излучения, которое испускает флуоресцентный материал в пределах поля зондирования камеры 304. Камера собирает информацию о положении переднего края, по меньшей мере, одной накладки из пары совмещенных накладок и передает ее контроллеру. Контроллер управляет продвижением рукавного пленочного материала 294 с двусторонними накладками по первому режущему вакуумному конвейеру 298 до устройства 306 резки и вакуумного уплотнения, содержащего головку 312 со сварочным устройством 308 и лезвие 310. Контроллер управляет устройством 306 резки и вакуумного уплотнения таким образом, чтобы головка 312 прижималась к основанию 314 уплотнительного устройства. Контроллер управляет размещением переднего края, по меньшей мере, одной накладки из пары совмещенных накладок таким образом, чтобы сварочное устройство 308 формировало уплотнение заводского изготовления в положении внутри зазора 316 и непосредственно ниже по потоку, чем передние края накладок на рукавном пленочном материале. Контроллер также управляет лезвием 310 с целью разрыва рукавного пленочного материала внутри зазора 316 в положении ниже по потоку, чем уплотнение. В результате разрыва рукавного пленочного материала формируется пакет 18 с накладкой, который затем перемещается из устройства 306 резки и вакуумного уплотнения вторым режущим вакуумным конвейером 318.

Когда уплотнение заводского изготовления формируется между накладками, разнесенными по длине рукавного пленочного материала, уплотнение может формироваться на определенном расстоянии, например, 5/16 дюйма, 1 дюйм и т.д. от края накладки. Сразу после формирования уплотнения рукав может целиком разрезаться в поперечном направлении с обеих сторон таким образом, чтобы уплотнение находилось между краем накладки и разрезом. Например, при формировании уплотнения на расстоянии 1 дюйм от края накладки разрез может выполняться в положении на расстоянии около 0,75 дюйма от уплотнения и около на 1,75 дюйма от края накладки. Однако следует отметить, что уплотнение может проходить через накладки, как описано в патенте US 7670657.

В некоторых вариантах осуществления герметизируют и разрезают рукавный пленочный материал в зазоре между накладками, которые разнесены по длины рукавного пленочного материала. В одном из вариантов осуществления герметизируют и разрезают рукавный пленочный материал рядом с передними краями накладок в направлении, в котором подают накладки в механизмы резания и уплотнения, в результате чего формируется уплотнение между разрезом и передним краем накладки. В одном из вариантов осуществления герметизируют и разрезают рукавный пленочный материал рядом с задними краями накладок, в результате чего формируется уплотнение между разрезом и задним краем накладки. В вариантах осуществления герметизируют и разрезают рукавный пленочный материал через накладки в положениях рядом с задними краями или передними краями накладок, при этом разрез выполняется ближе к краям накладок, чем формируется уплотнение.

Вариант осуществления способа изготовления пакета с накладкой, который может выполняться в описанном устройстве, включает продвижение пленочного материала мимо источника излучения, например, СИД 302 и детектора флуоресцентного излучения, например, камеры 304 детектирования флуоресцентного излучения, в результате чего источник излучения облучает накладки, разнесенные в продольном направления пленочного материала и сцепленные с пленочным материалом, с целью возбуждения флуоресцентного материала, включенного в накладки, обнаружение края одной накладки из накладок, сцепленных с пленочным материалом, путем зондирования флуоресцентного излучения, испускаемого флуоресцентным материалом, с использованием детектора флуоресцентного излучения, сбор информации в результате обнаружения края одной накладки из накладок, передачу информации контроллеру, формирование уплотнения по ширине пленочного материала в первом положении, примыкающем к краю одной накладки из накладок, разделение пленочного материала по его ширине во втором положении, примыкающем к краю одной накладки из накладок с целью формирования пакета с накладкой. Уплотнение может формироваться до или после разделения пленочного материала.

После изготовления пакетов с накладками и пакетов без накладок пакеты могут заполняться продуктом, например мясным продуктом или сырным продуктом, и подаваться в вакуумную камеру.

Когда загруженный пакет с накладкой или загруженный пакет без накладки подают в вакуумную камеру, часто открытая горловина пакета находится на его заднем крае, в результате чего задний край пакета и горловина пакета оказываются выше по потоку относительно направления подачи пакета в вакуумную камеру. Когда в пакет загружен продукт, такой как кусок мяса или сыра, задний край пакета и горловина пакета могут находиться еще дальше вверх по потоку от заднего края продукта относительно направления подачи пакета в вакуумную камеру, в результате чего пакет может герметизироваться между задним краем продукта и полостью пакета. Кроме того, когда загруженный пакет с накладкой подается в вакуумную камеру, задний край накладки может находиться выше по потоку относительно направления подачи пакета в вакуумную камеру. Когда продукт помещен в пакет с накладкой, задний край накладки может находиться еще дальше вверх по потоку от заднего края продукта, задний край продукта может находиться еще дальше вверх по потоку от заднего края накладки, задний край накладки и задний край продукта могут находиться в одном том же или преимущественно одном и том же положении, и т.д. В одном из вариантов осуществления термосваривания пакета с накладкой пакет может герметизироваться между его горловиной и задним краем накладки, а не через накладку. Кроме того, в вариантах термосваривания пакета с накладкой или пакета без накладки пакет герметизируется через участок, на котором не находится продукт, поскольку продукт препятствует формированию уплотнения. Однако уплотнение может выполняться через накладку.

В настоящую заявку во всей полноте в порядке ссылки включено содержание патента US 7296390 (Koke и др.) под названием "Vacuum packaging machine having a plurality of vacuum chambers for performing a vacuum sealing operation on product packages".

На фиг. 10 и 11 проиллюстрирован один из вариантов осуществления вакуум-упаковочной машины, обозначенной в целом позицией 1. Вакуум-упаковочная машина содержит вертикальную многоярусную структуру из верхней и нижней вакуумных камер 3а, 3b, установленных между колоннами 5 с возможностью вертикального перемещения. Рядом с вершинами колонн 5 установлен приводной механизм 7 вакуумных камер 3а, 3b.

Работой машины 1 управляет электронная система 8 управления, и предусмотрена клавиатура/монитор 10, позволяющая пользователю программировать систему управления.

Каждая вакуумная камера 3а, 3b содержит основание 9 и крышку 11. Основания 9 установлены между колоннами 5 с возможностью синхронного вертикального перемещения, а каждая крышка капот 11 камеры способна вертикально перемещаться относительно соответствующего основания 9. Крышки 11 камеры перемещаются посредством любого применимого движущего устройства, например, пневмоцилиндров, гидроцилиндров или механических приводных устройств.

Каждая вакуумная камера содержит термосварочный узел 15, описанный далее со ссылкой на фиг. 12-15. Основание 9 каждой вакуумной камеры содержит внутренний конвейер 13 для транспортировки упакованного продукта из камеры после его запечатывания в вакууме, при этом направление движения конвейера 13 образует продольное направление вакуумной камеры.

В варианте осуществления вакуум-упаковочной машины, показанном на фиг. 10 и 11, может быть предусмотрено конвейерное устройство для подачи/выгрузки загруженных пакетов в вакуумные камеры/из вакуумных камер. Конвейерное устройство может содержать подающий конвейер 17 для подачи загруженных пакетов в вакуумные камеры.

Между подающим конвейером и внутренним конвейером может находиться второй конвейер (описанный далее). Кроме того, может быть предусмотрен укладочный конвейер (описанный далее) для подачи загруженных пакетов на верхний по потоку конец подающего конвейера относительно направления продвижения загруженного пакета в вакуумную камеру. Помимо этого, может быть предусмотрен подающий конвейер для удаления герметизированного загруженного пакета из машины после герметизации/запечатывания.

Вакуумные камеры способны вместе перемещаться между нижним положением (показанным на фиг. 10 и 11), в котором верхняя камера 3а примыкает к подающему конвейеру 17 для подачи и выгрузки, и верхним положением (не показанным), в котором основание нижней камеры 3b примыкает к подающему конвейеру 17 для подачи и выгрузки. Пока одна из вакуумных камер находится в положении подачи/разгрузки, другая камера находится в рабочем положении для выполнения операции вакуумного уплотнения на находящемся в ней загруженном пакете. Соответственно, рабочее положение верхней вакуумной камеры 3а находится выше уровня подающего конвейера, а рабочее положение нижней вакуумной камеры 3b находится ниже уровня подающего конвейера.

Как видно из варианта осуществления, который проиллюстрирован на фиг. 12-15, термосварочный узел 15 в каждой вакуумной камере содержит верхнюю часть 15а и нижнюю часть 15b. Термосварочный узел 15 проходит поперек продольного направления вакуумной камеры и, следовательно, в направлении движения загруженных пакетов через камеру. Это позволяет доставлять загруженный пакет в вакуумную камеру негерметизированной частью назад, что является ориентацией, при которой загруженный пакет выходит с предыдущих участков упаковывания/ расфасовывания в пакеты.

Верхняя часть 15а термосварочного узла содержит пару верхних распределителей 19а, термосварочную насадку 21, прокалывающее устройство, имеющее множество прокалывающих ножей (не показанных), и зажимное устройство 23, имеющее ряд зажимных штифтов 25. Нижняя часть 15b термосварочного содержит пару нижних распределителей 19b, дополняющих пару верхних распределителей 19а, термосварочную планку 27 и нижнюю зажимную планку 29. Следует учесть, что насадка может быть предусмотрена в нижней части 15b термосварочного узла, а термосварочная планка может быть предусмотрена в верхней части 15а термосварочного узла.

В этом варианте осуществления операция распределения состоит в следующем. Распределители 19а, 19b, способны захватывать и распределять негерметизированную часть загруженного пакета до термосваривания. Как видно из чертежей, по мере сближения верхний и нижний распределители 19а, 19b перемещаются наружу за счет наклонных прорезей 20а и проходящих через них штифтов 20b. Распределители действуют таким же образом, как распределители, описанные в патенте US 6877543 (Stevens), содержание которого во всей его полноте в порядке ссылки включено в настоящую заявку.

Зажимные штифты 25 и нижняя зажимная планка 29 (которую обычно изготавливают из упругого материала, такого как резина) поддерживают негерметизированную часть упаковки в распределенной конфигурации и обеспечивают натяжение загруженного пакета, чтобы он мог быть проколот. Когда прокалывающее устройство приводится в действие, ножи (не показанные) пробивают упаковку. Прокалывающее устройство формирует небольшие отверстия в загруженном пакете. Вероятно, что при подаче загруженного пакета в вакуумную камеру задняя негерметизированная часть загруженного пакета может оказаться зажатой под торцевой стенкой крышки 11 вакуумной камеры, когда она будет закрыта. Отверстия, формируемые прокалывающим устройством, гарантируют возможность удаления воздуха, остающегося в загруженном пакете, если это произойдет.

Термосварочная насадка 21 способна прижимать негерметизированную часть загруженного пакета к термосварочной планке 27, прилагая ток к термосварочной планке и герметизируя загруженный пакет.

Хотя это не показано на чертежах, предусмотрено применимое режущее устройство для резки загруженного пакета между термосварочной планкой 27 и прокалывающим устройством. Одним из примеров режущего устройства является зубчатый нож, который способен перемещаться сверху вниз и отрезать загруженный пакет.

Лента внутреннего конвейера 13 может проходить под нижней частью 15b термосварочного узла и вокруг наружных сторон основания 9 вакуумной камеры. Поскольку конвейерная лента имеет гладкую поверхность (по сравнению с обычной тканевой поверхностью), например, гладкую прорезиненную поверхность, вакуумная камера может герметизировать ленту.

В одном из вариантов осуществления подающий конвейер 17 имеет телескопическую часть 17а для доставки загруженного пакета над нижней частью 15b термосварочного узла. Во время подачи загруженного пакета в открытую вакуумную камеру телескопическая часть 17а проходит над нижней частью 15b термосварочного узла и приводится в действие, чтобы загруженный пакет упал на конвейер 13 на основание 9 вакуумной камеры. Задняя негерметизированная часть загруженного пакета остается на телескопической части 17а подающего конвейера. По мере того, как телескопическая часть 17а отводится от вакуумной камеры, в результате чего вакуумная камера может перемещаться и закрываться, задняя негерметизированная часть загруженного пакета падает на нижнюю часть 15b термосварочного узла, в результате чего негерметизированная часть может распределяться и герметизироваться. Термосварочный узел 15 является относительно малогабаритным, чтобы свести к минимуму высоту, с которой падает продукт, когда телескопическая часть 17а конвейера выдвинута в вакуумную камеру. В другом варианте осуществления вакуум-упаковочная машина содержит две или более горизонтально расположенных вакуумных камер (далее - вакуум-упаковочная машина, содержащая горизонтально расположенные вакуумные камеры).

При горизонтальном расположении вакуумные камеры проходят поперек опоры, такой как пол. Подающий конвейер, второй конвейер и/или укладочный конвейер могут быть способны перемещаться между двумя или более вакуумными камерами с целью подачи загруженных пакетов с накладками и/или загруженных пакетов без накладок в вакуумные камеры. Каждая из вакуумных камер сконфигурирована на размещение соответствующего негерметизированного загруженного пакета и выполнение операции вакуумного уплотнения на загруженном пакете. Траектория движения загруженного пакета через вакуумные камеры задает продольное направление вакуумных камер. Каждая из вакуумных камер содержит термосварочный узел, расположенный поперек продольного направления вакуумной камеры, для формирования термосварного уплотнения поперек горловины соответствующего загруженного пакета.

В настоящую заявку во всей полноте в порядке ссылки включено содержание патентов US 3958391 (Kujubu), 4580393 (Furukawa) и 4640081 (Kawaguchi и др.). В патентах US 3958391 (Kujubu), 4580393 (Furukawa) и 4640081 (Kawaguchi и др.) описаны ротационные вакуум-упаковочные машины.

На фиг. 16 и 17 проиллюстрирован один из вариантов осуществления ротационной вакуум-упаковочной машины, обозначенной в целом позицией 2. Ротационная вакуум-упаковочная машина 2 содержит бесконечную цепь 31, движущуюся вокруг ведущей звездочки 33 и ведомой звездочки 35 большего диаметра. С цепью 31 соединено множество опорных устройств 37 для поддержки загруженных пакетов 39. Каждое из опорных устройств 37 содержит опорную платформу 49 для размещения на ней одного пакета 39, подаваемого подающим конвейером 17. К наружному концу каждого опорного рычага 43 шарнирно подвешена коробчатая вакуумная крышка 41 с открытым дном. Каждое из опорных устройств 37 также содержит основание 51. Каждая вакуумная крышка 41 и основание 51 сопряжены друг с другом и образуют вакуумную камеру 45 ротационной вакуум-упаковочной машины 2. Продольным направлением вакуумной камеры 45 является направление, в котором в каждую вакуумную камеру подают каждый соответствующий загруженный пакет 39, помещенный на опорную платформу 49 подающим конвейером 17.

Каждая вакуумная камера 45 содержит термосварочный узел, который способен формировать термосварное уплотнение через пакет в положении, примыкающем к его горловине. Термосварочный узел ориентирован поперек продольного направления вакуумной камеры и содержит термосварочную планку 47 и опорную головку 53. Когда негерметизированный загруженный пакет подается на опорную платформу 49 с помощью конвейера 17, горловина пакета находится рядом с термосварочным узлом. Чтобы осуществить термосваривание пакета, термосварочная планка опускается и прижимается к опорной головке в то время, как пакет находится между термосварочной планкой и опорной головкой. Пока загруженный пакет, помещенный на опорную платформу 49, загружается в одну из вакуумных камер 45, на другом загруженном пакете в другой из вакуумных камер выполняется операция вакуумного уплотнения.

В некоторых вариантах осуществления второй конвейер (описанный далее) расположен ниже по потоку, чем подающий конвейер 17, и на второй конвейер поступают пакеты с подающего конвейера 17, которые он затем подает на опорные платформы 49. Кроме того, в некоторых вариантах осуществления предусмотрен укладочный конвейер (описанный далее) для подачи загруженных пакетов на верхний по потоку конец подающего конвейера 17 относительно направления движения загруженного пакета на опорную платформу 49.

На фиг. 18 проиллюстрирован один из вариантов осуществления загрузки в пакет 322 продукта, например, куска мяса 320 неправильной формы с целью получения загруженного пакета. Как показано на фиг. 18, пакет содержит две сцепленные с ним накладки 324. Однако может использоваться полимерный пакет любого типа, применимого для вакуумного уплотнения (например, пакет с одной или несколькими накладками или пакет без накладок). Кроме того, в полимерный пакет может загружаться продукт любого типа, например, мясной продукт или сырный продукт. В полимерный пакет может загружаться продукт неправильной или правильной формы. Кроме того, может использоваться любой способ загрузки продукта в пакет, включая без ограничения автоматическую загрузку с использованием автоматизированного устройства, загрузку с использованием устройства, управляемого человеком, или ручную загрузку.

На фиг. 19-22 проиллюстрирован один из вариантов осуществления устройства размещения пакетов. Как показано на фиг. 19, в негерметизированный пакет 322, содержащий две накладки 324, загружен продукт, например, мясо 320, и он помещен на подающий конвейер 17. Горловина 326 пакета 322 на переднем по потоку конце пакета ориентирована в направлении вакуумной камеры 328 относительно направления движения пакета по подающему конвейеру. По мере перемещения загруженного пакета через подающий конвейер загруженный пакет продвигается до инфракрасного сенсорного устройства, содержащего детектор инфракрасного излучения и первый источник излучения. Детектор инфракрасного излучения служит для детектирования инфракрасного излучения, испускаемого первым источником излучения, в пределах поля зондирования детектора инфракрасного излучения. В этом варианте осуществления детектор инфракрасного излучения представляет собой камеру 330 детектирования инфракрасного излучения, а первый источник излучения представляет собой первую матрицу светодиодов 332. Камера 330 детектирования инфракрасного излучения расположена выше подающего конвейера, а первая матрица светодиодов 332 расположена внутри подающего конвейера 17 между верхней частью 334 и нижней частью 336 ленты подающего конвейера.

Первая матрица светодиодов 332 испускает инфракрасное излучение вверх через верхнюю часть ленты подающего конвейера, и камера 330 детектирования инфракрасного излучения обнаруживает инфракрасное излучение.

В качестве первой матрицы светодиодов могут использоваться светодиоды LEDILA435AP6-XQ™ или LEDIA80X80W™ производства компании Banner Engineering Corp. В качестве камеры детектирования инфракрасного излучения может использоваться камера P40RS производства компании Banner Engineering Corp или инфракрасная камера PRESENCEPLUS™ P4AR, инфракрасный фильтр FLT1™ и объектив LCF04™ P4AR во всех случаях производства компании Banner Engineering Corp.

В устройстве, которое проиллюстрировано на фиг. 19-22, может использоваться пакет любого типа (например, пакет с одной или несколькими накладками или пакет без накладок). Материал, который используется для пакета, пропускает инфракрасное излучение, испускаемое первым источником излучения, и позволяет ему проходить через пакет. Кроме того, если с пакетом сцеплена накладка, материал, который используется в накладке, также пропускает инфракрасное излучение, испускаемое первым источником излучения, и позволяет ему проходить через накладку. Однако продукт, загружаемый в пакет с накладкой или в пакет без накладки, не пропускает инфракрасное излучение.

Помещение загруженного пакета на подающий конвейер может осуществляться любым способом, включая без ограничения, автоматическое помещение с использованием автоматизированного устройства, помещение с использованием устройства, управляемого человеком, или помещение вручную.

На любой применимой высоте над подающим конвейером, например, от 5 дюймов до 30 дюймов, от 10 до 25 дюймов или от 15 до 20 дюймов, может быть установлен детектор инфракрасного излучения. Нижний предел, по меньшей мере, частично продиктован высотой упаковываемого продукта, а верхний предел, по меньшей мере, частично продиктован, возможностями детектора инфракрасного излучения и общей среды упаковывания, в которой находится инфракрасное сенсорное устройство. Подающий конвейер может пропускать инфракрасное излучение, в результате чего инфракрасное излучение, испускаемое первым источником излучения, проходит через подающий конвейер. В одном из вариантов осуществления лентой для использования в качестве подающего конвейера является лента с сетчатой поверхностью трения Intralox Series 1100, полученная от компании Intralox, LLC. В другом варианте осуществления лентой, применимой в качестве подающего конвейера, является лента VOLT A™ FELW-2.0, полученная от компании Ammeraal Beltech.

В варианте осуществления, показанном на фиг. 19, инфракрасное сенсорное устройство обнаруживает задний край 325 продукта 320 в пакете 322 следующим образом. Первая матрицу светодиодов 332 излучает инфракрасное излучение вверх через верхнюю часть 334 подающего конвейера 17. Камера 330 детектирования инфракрасного излучения расположена над подающим конвейером 17 и траекторией движения загруженного пакета. Камера 330 детектирования инфракрасного излучения рассчитана на зондирование инфракрасного излучения, испускаемое первой матрицей светодиодов 332 и проходящее через подающий конвейер 17. Поле зондирования камеры детектирования инфракрасного излучения рассчитано на захват инфракрасного излучения, испускаемого первой матрицей светодиодов 332, и охват траектории движения загруженного пакета в сторону вакуумной камеры 328. Если между первой матрицей светодиодов 332 и камерой 330 детектирования инфракрасного излучения отсутствует загруженный пакет, и ни один объект не препятствует прохождению инфракрасного излучения от первой матрицы светодиодов 332 до камеры 330 детектирования инфракрасного излучения, камера 330 детектирования инфракрасного излучения обнаруживает инфракрасное излучение в своем поле зондирования в виде белых пикселей в окне пикселей.

При продвижении загруженного пакета в определенное положение на подающем конвейере в пределах поля зондирования камеры 330 детектирования инфракрасного излучения инфракрасное излучение проходит через пакет и накладку (если пакетом является пакет с накладкой), но не проходит через продукт, например, мясо 320, которое загружено в пакет. Камера 330 детектирования инфракрасного излучения использует внутренний алгоритм для преобразования инфракрасного излучения, которое не пропускает продукт 320, наблюдаемый в пределах поля зондирования камеры 330 детектирования инфракрасного излучения, в изображение группировки, силуэта, пятна и т.д. пикселов темного или темно-серого цвета в окне пикселей. Поскольку подающий конвейер 17 сначала перемещает загруженный пакет до инфракрасного сенсорного устройства, и передний край продукта 320, загруженного в пакет 322, сначала входит в поле зондирования камеры 330 детектирования инфракрасного излучения, алгоритм в камере 330 детектирования инфракрасного излучения сначала обнаруживает, что в окне пикселей появляется, по меньшей мере, заданное число или процент темных или темно-серых пикселей, и камера 330 детектирования инфракрасного излучения передает контроллеру информацию о том, что между первой матрицей светодиодов 332 и камерой 330 детектирования инфракрасного излучения присутствует продукт.