Устройство и способ изготовления герметично запечатанных упаковок пищевого продукта из многослойного полотна упаковочного материала - RU2542315C2

Код документа: RU2542315C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к устройству и способу изготовления герметично запечатанных упаковок пищевого продукта из многослойного полотна упаковочного материала и, в частности, относится к определению положения полоски для герметичного запечатывания при наложении ее на полотно упаковочного материала для пищевых продуктов.

Уровень техники

Как известно, многие пищевые продукты, например фруктовый сок, пастеризованное молоко или молоко, обработанное при ультравысокой температуре, вино, томатный соус и т.п., продают в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером упаковки этого типа является упаковка в виде параллелепипеда для жидких или текучих пищевых продуктов, известная как Tetra Brik Aseptic (зарегистрированная торговая марка), изготовленная посредством сгибания и герметичного запечатывания ламинированного полотна из упаковочного материала.

Упаковочный материал имеет многослойную структуру, по существу содержащую:

- основной слой для обеспечения жесткости и прочности, который может быть определен как слой волокнистого материала, например бумаги, или полипропиленовый материал с минеральным наполнителем; и

- ряд слоев термосклеиваемого пластикового материала, например полиэтиленовой пленки, покрывающих основной слой с обеих сторон.

В случае использования асептических упаковок для продуктов длительного хранения, например молока, обработанного при ультравысокой температуре, упаковочный материал также содержит слой газонепроницаемого и светонепроницаемого материала, например алюминиевой фольги или пленки из сополимера этилена с виниловым спиртом (EVOH), который наложен на слой термосклеиваемого пластикового материала и, в свою очередь, покрыт другим слоем термосклеиваемого пластикового материала, образующего внутреннюю поверхность упаковки, контактирующую в конечном счете с пищевым продуктом.

Как известно, упаковки этого вида изготавливают на полностью автоматизированных упаковочных машинах, на которых непрерывно формируют трубу из упаковочного материала, подаваемого в виде полотна. Более конкретно, полотно упаковочного материала сматывают с рулона и подают через асептическую камеру в упаковочную машину, где ее стерилизуют, например, посредством нанесения стерилизующего средства, например пероксида водорода, который по существу выпаривают посредством нагрева и/или посредством обработки упаковочного материала излучением с соответствующими длиной волны и интенсивностью. Полотно упаковочного материала, стерилизованное таким образом, затем держат в окружающей среде стерильного воздуха и подают в вертикальном направлении через ряд формирующих узлов, взаимодействующих с упаковочным материалом для постепенного сворачивания полотна в трубу.

После этого трубу заполняют стерилизованным или стерильно обработанным пищевым продуктом, герметично запечатывают и разрезают вдоль поперечных сечений, отстоящих друг от друга на одинаковом расстоянии, для формирования упаковок в виде подушек, которые затем сгибают механически для формирования упаковок в виде параллелепипедов.

До подведения полотна упаковочного материала к формирующим узлам его проводят через аппарат для наложения полоски для герметичного запечатывания из термосклеиваемого пластикового материала, к которой затем термически приклеивают упаковочный материал для формирования вертикальной трубы.

Более конкретно, полоску для герметичного запечатывания обычно термически приклеивают к внутреннему пластиковому слою полотна упаковочного материала на станции прессования, к которой подают предварительно нагретые полотно упаковочного материала и полоску для герметичного запечатывания вдоль различных траекторий и где полоску для герметичного запечатывания накладывают с прессованием на первый продольный край полотна упаковочного материала. После наложения полоска для герметичного запечатывания содержит первый участок, термически приклеенный к первому продольному краю полотна, и второй участок, выступающий от него.

Посредством взаимодействия с формирующими узлами второй продольный край полотна укладывают на наружную сторону первого продольного края относительно оси формируемой трубы. Более конкретно, полоску для герметичного запечатывания располагают полностью внутри трубы и лицевую поверхность второго продольного края, обращенную к оси трубы, накладывают частично на второй участок полоски для герметичного запечатывания и частично на поверхность первого продольного края, расположенного с противоположной стороны от первого участка полоски для герметичного запечатывания.

Известны аппараты описанного выше типа, в которых первый и второй продольные края термически склеивают для формирования продольного герметичного шва вдоль трубы; более конкретно, операция термосклеивания включает этап нагрева для нагрева второго продольного края без полоски для герметичного запечатывания и этап прессования для прижима полоски для герметичного запечатывания к продольным краям.

На этапе нагрева расплавляют полиэтиленовый слой второго продольного края, от которого тепло передается благодаря теплопроводности первому продольному краю и полоске для герметичного запечатывания таким образом, что расплавляется полиэтиленовый слой первого продольного края и термосклеиваемый материал полоски для герметичного запечатывания.

На этапе прессования полоску для герметичного запечатывания и продольные края полотна упаковочного материала спрессовывают вместе таким образом, что термосклеиваемый материал полоски для герметичного запечатывания и полиэтиленовые слои продольных краев полностью смешиваются и образуют молекулярные связи, определяющие продольный герметичный шов трубки.

Полоска для герметичного запечатывания выполняет следующие функции:

- функцию предотвращения поглощения упакованного продукта краями упаковочного материала, из которого сформирован продольный герметичный шов;

- функцию улучшения газонепроницаемых свойств в области продольного герметичного шва;

- функцию упрочнения продольного герметичного шва.

Для обеспечения правильной работы требуется правильно располагать полоску для герметичного запечатывания относительно упаковочного материала.

Следовательно, в данной отрасли промышленности ощущается потребность в непрерывном и точном контроле положения полоски для герметичного запечатывания при ее наложении на полотно упаковочного материала без нарушения функционирования упаковочной машины.

В данной отрасли промышленности ощущается также потребность в регулировании упомянутого выше положения, когда это необходимо, без останова упаковочной машины для обеспечения правильного наложения полоски для герметичного запечатывания на полотно упаковочного материала.

Раскрытие изобретения

Целью настоящего изобретения является создание упаковочной машины для изготовления герметично запечатанных упаковок пищевого продукта из многослойного полотна упаковочного материала, содержащей устройство для определения положения полоски для герметичного запечатывания при ее наложении на полотно упаковочного материала для пищевых продуктов и разработанной для достижения по меньшей мере одной из вышеуказанных целей непосредственным и недорогим способом.

Согласно настоящему изобретению создана упаковочная машина по пункту 1 формулы изобретения, предназначенная для изготовления герметично запечатанных упаковок пищевого продукта из многослойного полотна упаковочного материала.

Настоящее изобретение также относится к способу по п.10, предназначенному для изготовления герметично запечатанных упаковок пищевого продукта из многослойного полотна упаковочного материала.

Краткое описание чертежей

Ниже описано два предпочтительных варианта осуществления настоящего изобретения, не ограничивающих его объем, в виде примеров со ссылками на прилагаемые чертежи, на которых:

на фиг. 1 показан схематически вид в перспективе упаковочной машины, приспособленной к изготовлению герметически запечатанных упаковок пищевого продукта из полотна упаковочного материала, содержащей устройство согласно первому варианту осуществления настоящего изобретения для определения положения полоски для герметичного запечатывания при ее наложении на упомянутое полотно;

на фиг. 2 показан вид в перспективе, в увеличенном масштабе, узла герметичного прикрепления в машине, представленной на фиг. 1, для прикрепления полоски для герметичного запечатывания к полотну упаковочного материала;

на фиг. 3 показан первый вид в перспективе, в увеличенном масштабе, устройства для определения, представленного на фиг. 1;

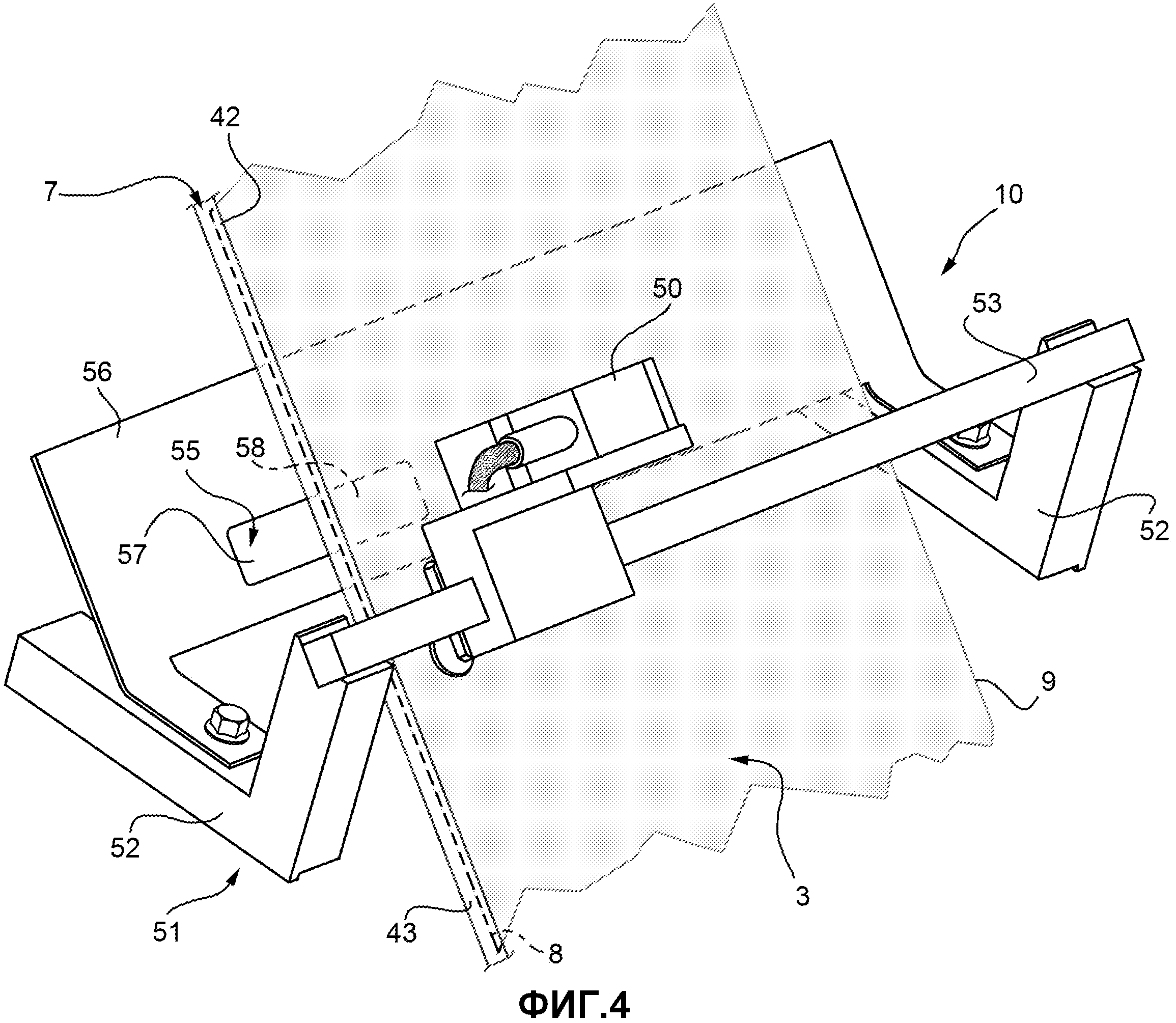

на фиг. 4 показан второй вид в перспективе устройства для определения, представленного на фиг. 3;

на фиг. 5 показан вид сверху, в увеличенном масштабе, полотна материала после наложения полоски для герметичного запечатывания и во время прохождения через устройство для определения, представленное на фиг. 3 и 4;

на фиг. 6 показана диаграмма, иллюстрирующая колебание характеристической величины, измеряемой с помощью устройства для определения, представленного на фиг. 3 и 4, в зоне и вокруг зоны наложения полоски для герметичного запечатывания на полотно упаковочного материала;

на фиг. 7 показан вид в перспективе, в увеличенном масштабе, устройства для определения согласно другому варианту осуществления настоящего изобретения;

на фиг. 8 показан вид сверху, в увеличенном масштабе, полотна материала после наложения полоски для герметичного запечатывания и во время прохождения через устройство для определения, представленное на фиг. 7; и

на фиг. 9 показана диаграмма, иллюстрирующая колебание характеристической величины, измеряемой с помощью устройства для определения, представленного на фиг. 7, в зоне и вокруг зоны наложения полоски для герметичного запечатывания на полотно упаковочного материала.

Лучший способ осуществления изобретения

Позицией 1 на фиг. 1 обозначена в целом упаковочная машина для непрерывного изготовления герметично запечатанных упаковок 2 пищевого продукта из полотна 3 упаковочного материала, который сматывают с рулона 4 и подают вдоль траектории Р формирования.

На машине 1 предпочтительно изготавливают герметично запечатанные упаковки 2 текучего пищевого продукта, например пастеризованного молока или молока, обработанного при ультравысокой температуре, фруктового сока, вина и т.п.

На машине 1 можно также изготавливать герметично запечатанные упаковки 2 пищевого продукта, являющегося текучим во время изготовления упаковок 2 и затвердевающего после запечатывания упаковок 2. Одним примером такого пищевого продукта является порция сыра, расплавленного во время изготовления упаковок 2 и затвердевающего после запечатывания упаковок 2.

Упаковочный материал имеет многослойную структуру, по существу содержащую:

- основной слой для обеспечения жесткости и прочности, который может быть определен слоем волокнистого материала, например бумаги, или полипропиленового материала с минеральным наполнителем; и

- ряд слоев термосклеиваемого пластикового материала, например полиэтиленовой пленки, покрывающих основной слой с обеих сторон.

В случае изготовления асептических упаковок для продуктов длительного хранения, например молока, обработанного при ультравысокой температуре, упаковочный материал также содержит слой газонепроницаемого и светонепроницаемого материала, например предпочтительно алюминиевой фольги или даже пленки из сополимера этилена с виниловым спиртом (EVOH), наложенного на слой термосклеиваемого пластикового материала и в свою очередь покрытого одним или большим числом слоев термосклеиваемого пластикового материала, составляющего внутреннюю поверхность упаковки, в конечном счете контактирующую с пищевым продуктом.

Как показано на фиг. 1, полотно 3 подают вдоль траектории Р направляющими элементами, например роликами или подобными средствами, и последовательно проводят через ряд рабочих станций, или устройств, из которых на фиг. 1 схематически показаны: устройство 6 для наложения полоски 7 для герметичного запечатывания из термосклеиваемого пластикового материала (показано на фиг. 2-5 и 7-8) на один край 8 из двух противоположных продольных краев 8, 9 полотна 3; устройство 10 согласно настоящему изобретению для определения положения полоски 7 для герметичного запечатывания при ее наложении на полотно 3; формирующее устройство 11 для формирования трубы 12 из упаковочного материала посредством сворачивания полотна 3 в цилиндр вокруг оси А таким образом, чтобы продольный край 9 полотна 3 накладывался поверх продольного края 8 и полоски 7 для герметичного запечатывания; и устройство 13 для герметичного запечатывания, предназначенное для термосклеивания продольных краев 8, 9 и полоски 7 для герметичного запечатывания так, чтобы сформировать продольный герметичный шов 15 вдоль трубки 12, параллельный оси А и отстоящий от нее.

Общеизвестно, что машина 1 также содержит устройство 16 для заполнения, предназначенное для заливки стерилизованного или стерильно обработанного пищевого продукта непрерывно в трубу 12 упаковочного материала; и формирующее устройство зажимного типа (не показано) для зажима, герметичного запечатывания и разрезания трубы 12 вдоль отстоящих на одинаковом расстоянии друг от друга поперечных сечений для формирования последовательности упаковок 2.

Как показано на фиг. 2, полоску 7 для герметичного запечатывания подают в устройство 6 для наложения вдоль траектории S, имеющей прямолинейный участок С, общий с траекторией Р полотна 3, вдоль которого полоску 7 для герметичного запечатывания термически приклеивают под давлением к продольному краю 8 пластикового слоя полотна 3, составляющего внутреннюю поверхность упаковок 2, в конечном счете контактирующую с пищевым продуктом.

Более конкретно, траектория S содержит, в дополнение к участку С, общему с траекторией Р, прямолинейный расположенный выше по потоку участок S1, параллельный соседнему участку траектории Р, и наклонный участок S2, которым участок S1 соединен с участком С.

Устройство 6 для наложения содержит прижимное устройство 18 для прижатия полоски 7 для герметичного запечатывания к полотну 3 и для определения общего участка С траекторий Р и S и нагревательное устройство (известное само по себе и здесь не показанное) для предварительного нагрева полоски 7 для герметичного запечатывания и полотна 3 вдоль соответствующих траекторий S и Р выше по потоку от прижимного устройства 18.

Прессующее устройство 18 содержит пару прижимных роликов 19, 20, имеющих соответствующие параллельные оси D, Е, вращаемых в противоположных направлениях и расположенных рядом друг с другом для определения прохода малого сечения, через который одновременно прокатывают полоску 7 для герметичного запечатывания и участок полотна 3, содержащий продольный край 8. В частности, оси D, Е параллельны полотну 3 и перпендикулярны участку С траекторий Р, S и направлению движения полотна 3 и полоски 7 для герметичного запечатывания через ролики 19, 20.

В зоне прессующего устройства 18 противоположный продольный край 9 полотна 3 взаимодействует с направляющим роликом 28, имеющим ось F, перпендикулярную осям D, Е и участку С траекторий Р, S.

В предпочтительном варианте осуществления один (19) из прижимных роликов 19, 20 имеет намного больший диаметр, чем другой (20), хотя, следует отметить, что можно также использовать ролики, имеющие одинаковые диаметры.

В показанном примере полоска 7 для герметичного запечатывания огибает прижимной ролик 20 меньшего диаметра и направляющий ролик 22, имеющий ось G, параллельную осям D, Е роликов 19, 20, и расположенный в месте соединения участков S1 и S2 траектории S.

Ролики 20, 22 и 28 установлены на несущей конструкции 23, с помощью которой можно регулировать:

- расстояние вдоль направления X, параллельного осям D, Е, G, между роликом 28, с одной стороны, и роликами 20, 22, с другой стороны, как функцию ширины перерабатываемого полотна 3; и

- положение ролика 22 и, таким образом, положение полоски 7 для герметичного запечатывания относительно полотна 3 вдоль направления X.

В частности, несущая конструкция 23 содержит: С-образную горизонтальную раму 24, прикрепленную к раме машины (не показана), и пару вертикальных связей 25, 26, свисающих вниз от рамы 24, где одна связь 25 из вертикальных связей 25, 26 несет ролики 20, 22, тогда как другая связь 26 несет направляющий ролик 28.

Более точно, рама 24 содержит: пару боковых брусьев 29, 30, параллельных оси F, и поперечный элемент 31, параллельный осям D, Е, G и соединенный с соответствующими передними концами боковых брусьев 29, 30 таким образом, чтобы он был расположен во время работы в положении, обращенном к стороне полотна 3, предназначенной составлять внутреннюю поверхность упаковок 2.

Верхние концы обеих связей 25, 26 с возможностью перемещения скольжением соединены с соответствующими пазами 32, 33, выполненными вдоль поперечного элемента 31 и проходящими параллельно направлению Х и осям D, Е, G. Таким образом, положение роликов 20, 22, 28 можно вручную регулировать перед началом изготовления упаковок 2 таким образом, чтобы приспособить расстояние между связями 25, 26 к ширине перерабатываемого полотна 3. Подобную регулировку осуществляют также аналогичным образом (не показано) в отношении ролика 19. После определения положений верхних концов связей 25, 26 вдоль соответствующих пазов 32, 33 связи 25, 26 фиксируют в этих положениях в поперечном элементе 31 посредством затягивания соответствующих гаек 34.

Ролик 22 имеет меньшую длину в осевом направлении, чем ролик 20, и предусмотрены приводные средства 35 для регулирования положения ролика 22 и, таким образом, регулирования положения полоски 7 для герметичного запечатывания вдоль направления Х относительно ролика 20 и полотна 3; смещение ролика 22 вдоль направления Х неизбежно ограничено длиной ролика 20 в осевом направлении таким образом, чтобы с помощью последнего можно было подавать полоску 7 для герметичного запечатывания в зону наложения на полотно 3.

Приводные средства 35 содержат: электрический двигатель 36 и винтовую пару 37, расположенную между двигателем 36 и роликом 22.

В частности, пара 37 содержит гайку 38, размещенную во внутренней части в радиальном направлении ролика 22, и винтовой элемент 40, соединенный с гайкой 38 и с выходным валом (не показан) двигателя 36. Более конкретно, один конец винтового элемента 40 соединен с нижним концом связи 25, а противоположный конец соединен под углом с выходным валом двигателя 36, а промежуточная резьбовая часть 41 сопряжена с соответствующей резьбой гайки 38. Благодаря связям с двигателем 36 и связью 25 предотвращено какое-либо смещение винтового элемента 40 в осевом направлении; таким образом, вращение винтового элемента 40 вокруг его оси обязательно ведет к смещению гайки 38 и, таким образом, к смещению ролика 22 вдоль направления X с последующим смещением полоски 7 для герметичного запечатывания вдоль того же направления относительно полотна 3.

В результате регулирования положения роликов 19, 22 и 28 только первый продольный участок 42 полоски 7 для герметичного запечатывания накладывается прижимным устройством 18 на продольный край 8 полотна 3, тогда как дополнительный продольный участок 43 полоски 7 выступает от края 8 таким образом, чтобы его можно было в конечном счете накладывать на противоположный край 9 полотна 3 при формировании трубы 12.

Как было упомянуто ранее, полоска 7 для герметичного запечатывания в ее конечном положении внутри упаковок 2 предназначена для предотвращения поглощения пищевого продукта краем 8 после формирования трубы 12 и продольного герметичного шва 15, а также для обеспечения улучшенной защиты от проникновения газов и для обеспечения физической прочности герметичного шва 15.

Устройство 10 (см. фиг. 1, 3-5) для определения расположено ниже по потоку от прессующего устройства 18 вдоль траектории Р и по существу содержит: источник света 45, предназначенный для облучения поперечного участка непрерывно движущегося полотна 3; и датчик 46, с помощью которого при использовании определяют значение величины, относящейся к различному поведению материалов, составляющих полотно 3 и полоску 7 для герметичного запечатывания, по отношению к экспозиции света, и который генерирует выходной сигнал W, относящийся к ширине в направлении Х продольного участка 43 полоски 7 для герметичного запечатывания.

В варианте осуществления, представленном на фиг. 3-5, источник света 45 и датчик 46 расположены (оба) с одной стороны полотна 3 и предпочтительно смонтированы в одном коробе 50; в этом случае значение величины, определяемой датчиком 46, представляет собой интенсивность I света, отраженного облученными материалами.

В частности, короб 50 установлен на несущей раме 51, прикрепленной обычным образом к раме (не показана) машины. Более конкретно, несущая рама 51 содержит: пару боковых L-образных кронштейнов 52, при использовании расположенных с противоположных сторон полотна 3, и поперечную балку 53, соединяющую верхние концы кронштейнов 52, проходящую вдоль направления Х и несущую короб 50.

Как показано на фиг. 3 и 4, балка 53 и короб 50 обращены к стороне полотна 3, которая предназначена быть в конечном счете внутренней поверхностью упаковок 2 и на которую накладывают полоску 7 для герметичного запечатывания.

Короб 50 с возможностью перемещения скольжением прикреплен к балке 53 таким образом, чтобы можно было регулировать его положение вдоль направления X; с помощью обычных крепежных средств 54 можно крепить короб 50 к балке 53 в требуемом положении.

Для получения лучших результатов определения с противоположной стороны полотна 3 относительно короба 50 расположена отражающая поверхность 55; в частности, отражающая поверхность 55 предпочтительно имеет прямоугольную форму и расположена на пластине 56, поддерживаемой нижними частями кронштейнов 52, проходящих параллельно и на расстоянии от полотна 3, и обращена к ее стороне, которая в конечном счете определена как наружная поверхность упаковок 2.

В положении расположения на пластине 56 отражающая поверхность 55 содержит первый участок 57, покрытый полотном 3 и полоской 7 для герметичного запечатывания от источника света 45, и второй участок 58, выступающий в боковом направлении от продольного участка 43 полоски 7 и обращенный к источнику света 45.

Размер отражающей поверхности 55 в направлении Х выбирают для обеспечения возможности определения положения полоски 7 для герметичного запечатывания на полотнах 3, имеющих различные ширины.

Как показано на фиг. 6, интенсивность I отраженного света при определении датчиком 46 вдоль поперечной полосы полотна 3 (на диаграмме - пространство s) достигает наибольших значений I1 на участке 58 отражающей поверхности 55, который не покрыт другими материалами; наименьших значений I2 - там, где продольный участок 43 полоски 7 для герметичного запечатывания покрывает отражающую поверхность 55 на ее части и представлен непрозрачным материалом, а промежуточные значения I3 - на остальной облучаемой области полотна 3, которая частично покрыта продольным участком 42 полоски 7 для герметичного запечатывания, лежащем на полотне и не оказывающем практического влияния на отраженный свет.

Значения I2 на диаграмме, представленной на фиг. 6, позволяют определять ширину продольного участка 43 полоски 7 для герметичного запечатывания вдоль направления Х и таким образом определять положение обоих участков 42, 43 полоски 7 для герметичного запечатывания относительно полотна 3.

Выходной сигнал W, генерируемый датчиком 46 на основании отраженного света, определенного во время работы машины 1, является текущим сигналом, пропорциональным ширине продольного участка 43 полоски 7 для герметичного запечатывания.

Электронный блок 60 обработки получает выходной сигнал W и содержит преобразователи 61 для преобразования текущих значений в значения ширины полоски, показываемые на дисплее 62 оператора, и средства управления 63 для генерирования следующих управляющих сигналов:

- сигнала неисправности Y при выходе определенной ширины продольного участка 43 полоски 7 за пределы заданного диапазона R приемлемых значений, т.е. тогда, когда она меньше первого порогового значения R1 или больше второго порогового значения R2; и

- сигнала Z останова машины при выходе определенной ширины продольного участка 43 полоски 7 за пределы диапазона R в течение периода времени, большего порогового интервала времени Т.

Примером ситуации, в которой определенная ширина продольного участка 43 полоски 7 для герметичного запечатывания меньше порогового значения R1, является ситуация, в которой полоска 7 для герметичного запечатывания накладывается слишком большим участком 42 на край 8 полотна 3; совершенно аналогичным является пример ситуации, в которой определенная ширина продольного участка 43 полоски 7 для герметичного запечатывания больше порогового значения R2, когда полоска 7 для герметичного запечатывания накладывается слишком маленьким участком 42 на край 8 полотна 3.

Управляющие сигналы, генерируемые блоком 60 обработки, могут также включать дополнительный сигнал Q для приводного двигателя 36 для регулирования положения ролика 22 и, таким образом, для регулирования положения полоски 7 для герметичного запечатывания относительно полотна 3 вдоль направления X; сигнал Q можно использовать в сочетании с сигналами Y, Z.

При реальном использовании полотно 3 сматывают с рулона 4 и подают вдоль траектории Р в направлении, показанном на фиг. 1.

Более конкретно, полотно 3 подают направляющими элементами вдоль траектории Р и проводят через последовательные устройства 6, 11 и 13.

В устройстве 6 после предварительного нагрева материалов, подлежащих герметичному скреплению, продольный участок 42 полоски 7 для герметичного запечатывания накладывают под давлением на поверхность края 8 полотна 3, в конечном счете обращенную внутрь упаковок 2. Этот этап осуществляют посредством прижатия роликами 19, 20. После наложения продольного участка 42 полоски 7 для герметичного запечатывания на край 8 полотна 3 продольный участок 43 выступает от этого края.

В положении, непосредственно близком к прижимному устройству 18, с помощью аппарата 10 непрерывно определяют положение полоски 7 для герметичного запечатывания на полотне 3. В частности, поперечный участок полотна 3 непрерывно облучают лучом света, создаваемым источником света 45. Луч света затем отражается с различной интенсивностью в зависимости от облучаемых материалов: в частности, как было упомянуто ранее и четко показано на фиг. 6, интенсивность I отраженного света, определенная датчиком 46, достигает максимальных значений I1 на участке 58 отражающей поверхности 55, минимальных значений I2 - на продольном участке 43 полоски 7 для герметичного запечатывания, которая отстоит от отражающей поверхности 55, и промежуточных значений I3 - на остальной облучаемой области полотна 3, которая частично прикреплена к продольному участку 42 полоски 7 для герметичного запечатывания.

Таким образом можно определять ширину продольного участка 43 полоски 7 для герметичного запечатывания, которая не прикреплена к полотну 3. Датчик 46 генерирует выходной сигнал W, пропорциональный определенной ширине полоски.

Если эта ширина выходит за пределы диапазона R, блок 60 обработки генерирует сигнал неисправности Y; упаковки 2, сформированные во время этого этапа, затем выбрасывают в отходы в конце цикла.

Если определенная полоска выходит за пределы диапазона R в течение периода времени, большего порогового интервала Т времени, то блок 60 обработки генерирует сигнал Z на останов машины.

Блок 60 обработки может также генерировать управляющий сигнал Q для введения в действие двигателя 36 для изменения положения ролика 22 и, таким образом, изменения положения полоски 7 для герметичного запечатывания относительно полотна 3 вдоль направления X; в этом случае сигналы Y и Z генерируются только тогда, когда коррекция положения полоски 7 для герметичного запечатывания не может быть осуществлена.

В частности, когда генерируется сигнал Q, двигатель 36 сообщает вращательное движение винтовому элементу 40 вокруг его оси без какого-либо смещения в осевом направлении; в результате гайка 38 перемещается в осевом направлении вдоль резьбового участка 41 винтового элемента 40 и изменяет положение ролика 22 вдоль направления Х до ширины продольного участка 43 полоски 7 для герметичного запечатывания в соответствии с параметрами, определенными посредством датчика 46, возвращая в диапазон R.

Далее, полотно 3 пропускают через формирующее устройство 11, в котором его постепенно сворачивают в цилиндр вокруг оси А, накладывая продольный край 9 поверх продольного края 8 и полоски 7 для герметичного запечатывания, и формируют трубу 12, еще не запечатанную в продольном направлении; в частности, полоску 7 для герметичного запечатывания располагают внутри еще незапечатанной трубы 12, где край 9 располагается снаружи в радиальном направлении от края 8 и продольного участка 43 полоски 7 для герметичного запечатывания относительно оси А, а край 8 располагается снаружи в радиальном направлении от продольного участка 42 полоски 7.

В устройстве 13 для герметичного запечатывания край 9 полотна 3 нагревают для расплавления полиэтиленового слоя; при этом тепло передается благодаря проводимости от края 9 к краю 8 и полоске 7 для герметичного запечатывания для расплавления полиэтиленового слоя края 8 и термосклеиваемого материала полоски 7. Таким образом формируют продольный герметичный шов 15.

После этого этапа стерилизованный или стерильно обработанный пищевой продукт непрерывно заливают в трубу 12, которую в свою очередь зажимают, герметично запечатывают и разрезают вдоль поперечных сечений, отстоящих друг от друга на одинаковом расстоянии, для формирования последовательности упаковок 2.

Позицией 10' на фиг. 7 и 8 обозначено устройство для определения согласно другому варианту осуществления настоящего изобретения.

Так как устройство 10' для определения подобно устройству 10, следующее описание ограничено описанием различий этих двух устройств с использованием тех же позиций, где это возможно, для обозначения одинаковых или сходных частей устройств 10 и 10'.

В частности, устройство 10' отличается от устройства 10 тем, что источник света 45' и датчик 46' расположены с противоположных сторон полотна 3. В этом случае значение, определяемое датчиком 46', представляет собой интенсивность I' прямого потока света, проходящего сквозь различные материалы полоски 7 для герметичного запечатывания и полотна 3.

Более конкретно, датчик 46' расположен на несущей раме 51 таким же образом, как и короб 50, тогда как источником света 45' облучают сторону полотна 3, которая в конечном счете становится наружной поверхностью упаковок 2.

Этот вариант осуществления особенно рекомендуется применять при использовании упаковочного материала для охлажденных продуктов, в котором отсутствует барьерный слой, а основной слой изготовлен из бумаги коричневого цвета, что может нарушать правильную работу системы, основанной на определении отраженного света.

Как показано на фиг. 9, интенсивность I' прямого потока света, определяемого датчиком 46', достигает наибольших значений I1' с наружной стороны полотна 3 и полоски 7 для герметичного запечатывания, где датчик 46' непосредственно облучается источником света 45'; достигает наименьших значений I3' в области облучения полотна 3 с или без полоски 7 для герметичного запечатывания, где практически свет не проходит вообще; и достигает промежуточных значений I2' в области продольного участка 43 полоски 7 для герметичного запечатывания.

По принципу действия устройство 10' для определения отличается от устройства 10 для определения только способом определения ширины продольного участка 43 полоски 7 для герметичного запечатывания, т.е. использованием прямого света вместо отраженного света.

Преимущества устройства 10, 10' для определения и способа определения согласно настоящему изобретению должны быть понятны из приведенного выше описания.

В частности, с помощью устройства 10, 10' для определения обеспечивается возможность непрерывного и точного определения положения наложения полоски 7 для герметичного запечатывания на полотне 3 упаковочного материала без нарушения функционирования упаковочной машины 1. Процесс определения очень прост и не требует выполнения тщательных расчетов или интерполяций для определения того, правильно или неправильно накладывается полоска 7 для герметичного запечатывания на полотно 3. Фактически измерением ширины продольного участка 43 полоски 7 для герметичного запечатывания, выступающей от полотна 3, прямо получают информацию о правильности наложения полоски для герметичного запечатывания.

Кроме того, выходной сигнал W, поступающий от датчика 46, 46', можно также использовать как сигнал обратной связи для управления, а не только для мониторинга положения полоски 7 на полотне 3.

Безусловно, могут быть внесены изменения в устройство 10, 10' для определения и в способ определения, описанные в настоящем документе, однако без отступления от объема защиты, определенного прилагаемой формулой изобретения.

Реферат

Группа изобретений включает устройство (10, 10') для герметичного запечатывания из термосклеиваемого пластикового материала при ее наложении на многослойное полотно (3) упаковочного материала для пищевых продуктов и способ для упаковок пищевых продуктов. Устройство продвигает полоску (7) вдоль заданной траектории (P) и включает по меньшей мере один основной слой для обеспечения жесткости и прочности и один или большее число термосклеиваемых пластиковых слоев. Полоска (7) для герметичного запечатывания имеет первый продольный участок (42), накладываемый на продольный край (8) полотна (3), и второй продольный участок (43), выступающий сбоку от продольного края (8). Устройство (10, 10') содержит: источник света (45, 45'), предназначенный для облучения поперечного участка полотна (3) во время его движения вдоль траектории (P), и датчик (46, 46'), при использовании определяющий значение величины (I, I'), Последний характеризует различное поведение материалов, составляющих полотно (3) и полоску (7) для герметичного запечатывания, при падении на них света. Датчик генерирует выходной сигнал (W), относящийся к ширине второго участка (43) полоски (7) для герметичного запечатывания в направлении (X), перпендикулярном к направлению движения полотна (3) и параллельном полотну (3). Способ изготовления герметично запечатанных упаковок пищевого продукта из многослойного полотна (3) упаковочного материала включает операцию наложения полоски (7) из термосклеиваемого пластикового материала на полотно (3) и операцию определения положения наложения полоски (7) для герметичного запечатывания. Технический результат, достигаемый при использовании способа и устройств

Формула

отличающаяся тем, что дополнительно содержит устройство (10) для определения, предназначенное для определения положения полоски (7) для герметичного запечатывания, при этом упомянутое устройство (10) для определения содержит:

- источник света (45), предназначенный для облучения поперечного участка упомянутого полотна (3) во время его движения вдоль упомянутой траектории (Р); и

- датчик (46), при использовании определяющий значение величины (I), характеризующей различное поведение материалов, составляющих полотно (3) и полоску (7) для герметичного запечатывания, при падении на них света, и генерирующий выходной текущий сигнал (W), пропорциональный ширине упомянутого второго участка (43) упомянутой полоски (7) для герметичного запечатывания в направлении (X), перпендикулярном к направлению движения полотна (3) и параллельном упомянутому полотну (3),

при этом упомянутый источник света (45) и упомянутый датчик (46) расположены с одной и той же стороны от упомянутого полотна (3), и величина, определяемая датчиком (46), представляет собой интенсивность света (I), отраженного от облучаемых материалов.

отличающийся тем, что он дополнительно включает этап определения положения наложения полоски (7) для герметичного запечатывания посредством:

- генерирования луча света на поперечном участке упомянутого полотна (3) во время его движения вдоль упомянутой траектории (Р);

- определения, посредством датчика (46), значения величины (I), характеризующей различное поведение материалов, составляющих полотно (3) и полоску (7) для герметичного запечатывания, при воздействии на них света; и

- генерирования, посредством датчика (46), выходного текущего сигнала (W), пропорционального ширине упомянутого второго участка (43) упомянутой полоски (7) для герметичного запечатывания, в направлении (X), перпендикулярном к направлению движения полотна (3) и параллельном упомянутому полотну (3),

при этом упомянутый луч света генерируют с одной стороны упомянутого полотна (3), а определенное значение величины представляет собой интенсивность (I) света, отраженного облучаемыми материалами.

- сигнала неисправности (Y) при выходе определенной ширины второго участка (43) полоски (7) для герметичного запечатывания за пределы заданного диапазона (R) приемлемых значений; и/или

- управляющего сигнала (Q) для регулирования положения средств (22) для подачи упомянутой полоски (7) для герметичного запечатывания относительно упомянутого полотна (3) вдоль упомянутого поперечного направления (X).

Комментарии