Модифицированный материал из семян масличных культур (варианты) и способ его получения (варианты) - RU2312513C2

Код документа: RU2312513C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к пищевой промышленности и, в частности, касается модифицированного материала из масличных культур, технологии его получения и содержащих его пищевых продуктов.

Уровень техники

Модифицированные материалы из масличных культур используют в качестве пищевых добавок для улучшения консистенции и прочих функциональных характеристик различных пищевых продуктов, а также в качестве источника белка. Однако в некоторых случаях использование модифицированных материалов из масличных культур может быть ограниченным, прежде всего, в случае модифицированных материалов из бобов сои из-за их бобового привкуса и желтовато-коричневого цвета. До настоящего времени точно не известно, какие компоненты определяют вкусовые и цветовые характеристики семян масличных культур, хотя предполагают, что ряд соединений связан с этими характеристиками. К таким соединениям относятся алифатические карбонилсодержащие соединения, фенольные смолы, летучие жирные кислоты и амины, сложные эфиры и спирты.

Известны многочисленные публикации о способах, которые используют для выделения, очистки и улучшения питательного качества и вкуса материалов из семян масличных культур. Белок из соевых бобов в нативном виде характеризуется неприятным вкусом и ухудшенным питательным качеством из-за присутствия комплексов фитиновой кислоты, которые препятствуют всасыванию минеральных веществ у млекопитающих, и из-за присутствия антипитательных факторов, которые препятствуют перевариванию белков у млекопитающих. Известные способы включают в себя разрушение ингибиторов трипсина нагреванием, а также методы удаления фитиновой кислоты. Описаны также многочисленные попытки увеличения выхода белков в очищенных препаратах в расчете на содержание белков, содержащихся в неочищенном материале из бобов сои.

Многочисленные способы улучшения вкуса соевых белков включают использование нагревания, поджаривания, экстракции спиртом и/или модификации ферментов. В большинстве случаев способы такого типа приводят к значительной денатурации и модификации белков, при этом наблюдается значительное изменение функциональности продукта. Кроме того, такие способы могут ускорять взаимодействия белков с липидными и углеводными компонентами, а также с продуктами их распада. Такие типы реакций могут снижать возможность использования соевых белков при получении продуктов питания, прежде всего, таких продуктов, для которых необходимо содержание высокорастворимых и функциональных белков, прежде всего, для получения молочных продуктов и напитков.

Коммерческие белковые концентраты из бобов сои, которыми называют белковые продукты из сои, содержащие, по меньшей мере, 70 мас.% белка (в расчете на содержание сухих твердых веществ или "ств"), в основном получают удалением растворимых сахаров, золы и некоторых минорных компонентов. Обычно сахара удаляют экстракцией: (1) водным спиртом, (2) разбавленной водной кислотой или (3) водой после первого снижения растворимости белков с помощью нагревания во влажных условиях. В основном, такие способы позволяют получить белковые соевые продукты характерного цвета с особым вкусом.

Белковыми препаратами из бобов сои называют продукты, содержащие по меньшей мере 90 мас.% белка (ств). Промышленные способы получения белковых препаратов из бобов сои в основном основаны на кислотном осаждении белка. Обычно такие способы получения включают в себя: (1) экстракцию белка из соевых хлопьев водой при щелочной величине рН и удаление твердых веществ из жидкого экстракта, (2) изоэлектрическое осаждение жидкого экстракта при доведении рН жидкого экстракта до величины, при которой наблюдается минимальная растворимость белка, с целью образования максимального количества белкового осадка и (3) отделение творожистого белкового осадка от побочных продуктов в виде жидкой сыворотки. Однако данный способ все еще позволяет получить белковый продукт характерного цвета с особым вкусом.

Опубликован ряд примеров способов для получения концентрированных белковых продуктов из соевых бобов с использованием технологии мембранной фильтрации. Однако из-за ряда факторов, включающих себестоимость, производительность и/или характеристики продукта, способы очистки на основе мембранной фильтрации еще ни разу не получили широкого распространения в промышленности. Такие процессы характеризуются одним или более недостатками, такими как низкие функциональные характеристики полученного белкового продукта и/или получение продукта неприятного вкуса и/или неподходящего цвета, например, от темно-кремового до светло-коричневого цвета. Способы на основе мембранной фильтрации характеризуются также трудностями при внедрении в промышленных условиях из-за проблем в связи с бактериальным загрязнением и засорением мембран. Бактериальное загрязнение приводит к нежелательному изменению вкуса продукта.

Сущность изобретения

Объектом настоящего изобретения является модифицированный материал из семян масличных культур с требуемыми вкусом и/или цветовыми характеристиками, полученный из материала из семян масличных культур, такого как обезжиренные соевые хлопья белого цвета или соевая мука. Модифицированный материал из семян масличных культур, прежде всего, используют в качестве источника белка для его включения в пищевые продукты для человека и/или в корм для скота (например, для получения пищевых продуктов с белковыми добавками).

Другим объектом изобретения является пищевая композиция, содержащая модифицированный материал из семян масличных культур, соответствующий изобретению.

Следующим объектом изобретения является способ получения модифицированного материала из семян масличных культур, включающий экстракцию материала из семян масличных культур водным раствором с образованием суспензии твердых частиц в экстракте из семян масличных культур; пропускание экстракта через систему фильтрации, включающую микропористую мембрану, с образованием первого пермеата и обогащенного белком ретентата, причем микропористая мембрана характеризуется величиной отсечения молекулярной массы (ОММ) по меньшей мере 25000 и фильтрующей поверхностью с краевым углом смачивания не более 30 градусов.

Еще одним объектом изобретения является способ получения модифицированного материала из семян масличных культур, включающий экстракцию материала из семян масличных культур водным раствором при температуре от 20°С до 60°С с образованием смеси твердых частиц в экстракционном растворе, удаление по крайней мере части твердых частиц из смеси с получением осветленного экстракта с содержанием растворенных твердых веществ по меньшей мере 5 мас.%, и пропускание осветленного экстракта при температуре от 55°С до 60°С через систему фильтрации, включающую микропористую мембрану, с образованием первого пермеата и обогащенного белком ретентата, причем микропористая мембрана характеризуется величиной отсечения молекулярной массы (ОММ) от 25000 до 500000 и фильтрующей поверхностью с краевым углом смачивания не более 30 градусов.

Модифицированный материал из семян масличных культур по настоящему изобретению может быть получен с использованием способа очистки на основе мембранной фильтрации, который обычно включает стадию экстракции для солюбилизации белковоподобного материала, содержащегося в материале из семян масличных культур. Стадия экстракции может включать в себя быструю экстракцию, в процессе которой в течение не более чем приблизительно 3 мин можно растворить от 40 до 60% белковоподобного материала. Необходимым условием может быть проведение экстракции в виде непрерывного многостадийного процесса (например, многостадийная противоточная экстракция). Подходящий процесс многостадийной экстракции может включать в себя проведение исходной стадии в водном растворе с величиной рН, отличающейся от рН водного раствора, который используют для второй экстракции частично экстрагированных твердых веществ. Подходящее различие в величинах рН составляет не более 1,5.

Модифицированный материал из семян масличных культур обычно можно получить с использованием способа, который включает в себя стадию экстракции для солюбилизации белковоподобного материала, содержащегося в материале из семян масличных культур. Способ включает в себя использование одной или более микропористых мембран для отделения и концентрирования белка из экстракта. В основном целесообразно использовать микропористую мембрану с относительно малым краевым углом смачивания фильтрующей поверхности, например, не более чем приблизительно 40°. В способе обычно используют либо мембраны для ультрафильтрации с относительно большим размером пор (например, мембраны с отсечением молекулярной массы (ОММ) от приблизительно 25000 до 500000), либо мембраны для микрофильтрации с размером пор приблизительно 1,5 мкм. Если используют мембраны для микрофильтрации, то требуется использовать мембраны с размером пор не более приблизительно 1,0 мкм и, прежде всего, предпочтительными являются мембраны с размером пор не более чем приблизительно 0,5 мкм. В данном контексте термин "микропористая мембрана" включает оба термина "мембраны для ультрафильтрации" и "мембраны для микрофильтрации". При использовании таких мембран с относительно большим размером пор процесс мембранной фильтрации по настоящему способу можно проводить при рабочем давлении не более чем приблизительно 689,5 кПа, предпочтительно не более чем приблизительно 344,7 кПа и обычно в диапазоне от 68,95 до 137,9 кПа.

Модифицированный материал из семян масличных культур может обладать рядом характеристик, которые являются наиболее подходящими для его использования в качестве источника белка для добавки в пищевые продукты. Подходящий модифицированный материал из масличных культур может включать в себя по меньшей мере приблизительно 85 мас.% белка (ств), предпочтительно по меньшей мере 90 мас.% белка (ств) и обладать одной или более следующих характеристик: MM50 (среднемассовая молекулярная масса) составляет по меньшей мере приблизительно 200 кДа; по меньшей мере приблизительно 40 мас.% белка в составе материала характеризуется очевидной молекулярной массой более 300 кДа; по меньшей мере приблизительно 40 мас.% белка в 50 мг образца может быть растворено в 1,0 мл воды при 25°С; фактор помутнения составляет не более приблизительно 0,95; 13,5%-ный водный раствор образует гель с прочностью на разрыв не более приблизительно 25 г; величина КРА (коэффициент растворимости азотсодержащих соединений) составляет по меньшей мере приблизительно 80; содержание цистеина составляет по меньшей мере приблизительно 1,4% от общего содержания белка; величина L по Гарднеру составляет по меньшей мере приблизительно 85; чрезвычайно мягкий вкус; изменение вязкости (далее, наклон вязкости) составляет по меньшей мере приблизительно 0,01 Па·сек/мин; значение ВМЭ (выделение масла из эмульсии) составляет не более приблизительно 0,75 мл; температура плавления составляет по меньшей мере приблизительно 87°С; скрытая теплота по меньшей мере приблизительно 5 Дж/г, отношение ионов натрия к общему содержанию ионов натрия, кальция и калия не более 0,5; содержание ионов натрия не более приблизительно 7000 мг/кг (ств) и содержание бактерий не более приблизительно 50000 КОЕ/г. Настоящие способы могут быть использованы также для получения модифицированного материала из семян масличных культур, характеризующегося следующим составом вкусовых компонентов: не более 2500 частей на млрд. (ч./млрд) 2-пентилфурана, 600 ч./млрд 2-гептанона, 250 ч./млрд Е,Е-2,4-декадиеналя и/или 500 ч./млрд бензальдегида.

Наиболее подходящий модифицированный материал из семян масличных культур, полученный по настоящему способу и который может быть использован для получения пищевых продуктов с белковой добавкой, может обладать одной или более следующих характеристик: MM50 по меньшей мере составляет приблизительно 400 кДа; по меньшей мере приблизительно 60 мас.% белка в составе материала характеризуется очевидной молекулярной массой более 300 кДа; по меньшей мере приблизительно 50 мас.% белка в 50 мг образца может быть растворено в 1,0 мл воды при 25°С; величина КРА составляет по меньшей мере приблизительно 80°С; отношение ионов натрия к общему содержанию ионов натрия, кальция и калия не более 0,5; содержание ионов натрия не более чем приблизительно 7000 мг/кг (ств) и содержание бактерий не более, чем приблизительно 50000 КОЕ/г. Некоторые варианты воплощения настоящего изобретения включают модифицированный материал из семян масличных культур, который может характеризоваться следующим составом вкусовых компонентов: не более 2500 ч./млрд 2-пентилфурана, 450 ч./млрд 2-гептанона, 150 ч./млрд Е,Е-2,4-декадиеналя, 350 ч./млрд бензальдегида и/или 50 ч./млрд Е,Е-2,4-нонадиеналя.

Перечень фигур чертежей и иных материалов

На фигуре 1 представлен пример схемы системы, которую можно использовать для получения модифицированного материала из масличных культур по настоящему способу.

На фигуре 2 показан график результатов испытаний прочности на разрыв четырех образцов модифицированного материала из семян масличных культур, полученных по настоящему способу: образцы LH (Пример 1), LL (Пример 2), НН (Пример 3) и HL (Пример 4).

На фигуре 3 представлена фотография пробирок, содержащих суспензии 5%-ных растворов (мас./мас.) препаратов соевого белка в 5%-ном растворе (мас./мас.) сахарозы непосредственно после осаждения в течение 16 ч. На пробирках нанесены следующие обозначения: LH (Пример 1), LL (Пример 2), НН (Пример 3), HL (Пример 4), PTI760 (Supro 760) и PTI70 (Supro 670).

На фигуре 4 представлена фотография пробирок, содержащих суспензии 5%-ных растворов (мас./мас.) препаратов соевого белка в 5%-ном растворе (мас./мас.) сахарозы непосредственно после повторного смешивания растворов, представленных на Фиг.3. На пробирках нанесены следующие обозначения: LH (Пример 1), LL (Пример 2), НН (Пример 3), HL (Пример 4), PTI760 (Supro 760) и PTI70 (Supro 670).

На фигуре 5 представлен анализ методом ВЭЖХ для определения молекулярных масс растворимого при рН 6,8 материала в неочищенном экстракте, полученном из непрожаренных, обезжиренных соевых хлопьев (полученном методом экстракции соевых хлопьев по способу, описанному в Примере 1).

На фигуре 6 представлен анализ методом ВЭЖХ для определения молекулярных масс в модифицированном материале из семян масличных культур, полученном по способу, описанному в Примере 1.

На Фиг.7 показаны результаты анализа методом дифференциально-сканирующей калориметрии модифицированного материала из семян масличных культур, полученного по способу, описанному в Примере 1.

На фигуре 8 показаны результаты анализа методом дифференциально-сканирующей калориметрии модифицированного материала из семян масличных культур, полученного по способу, описанному в Примере 2.

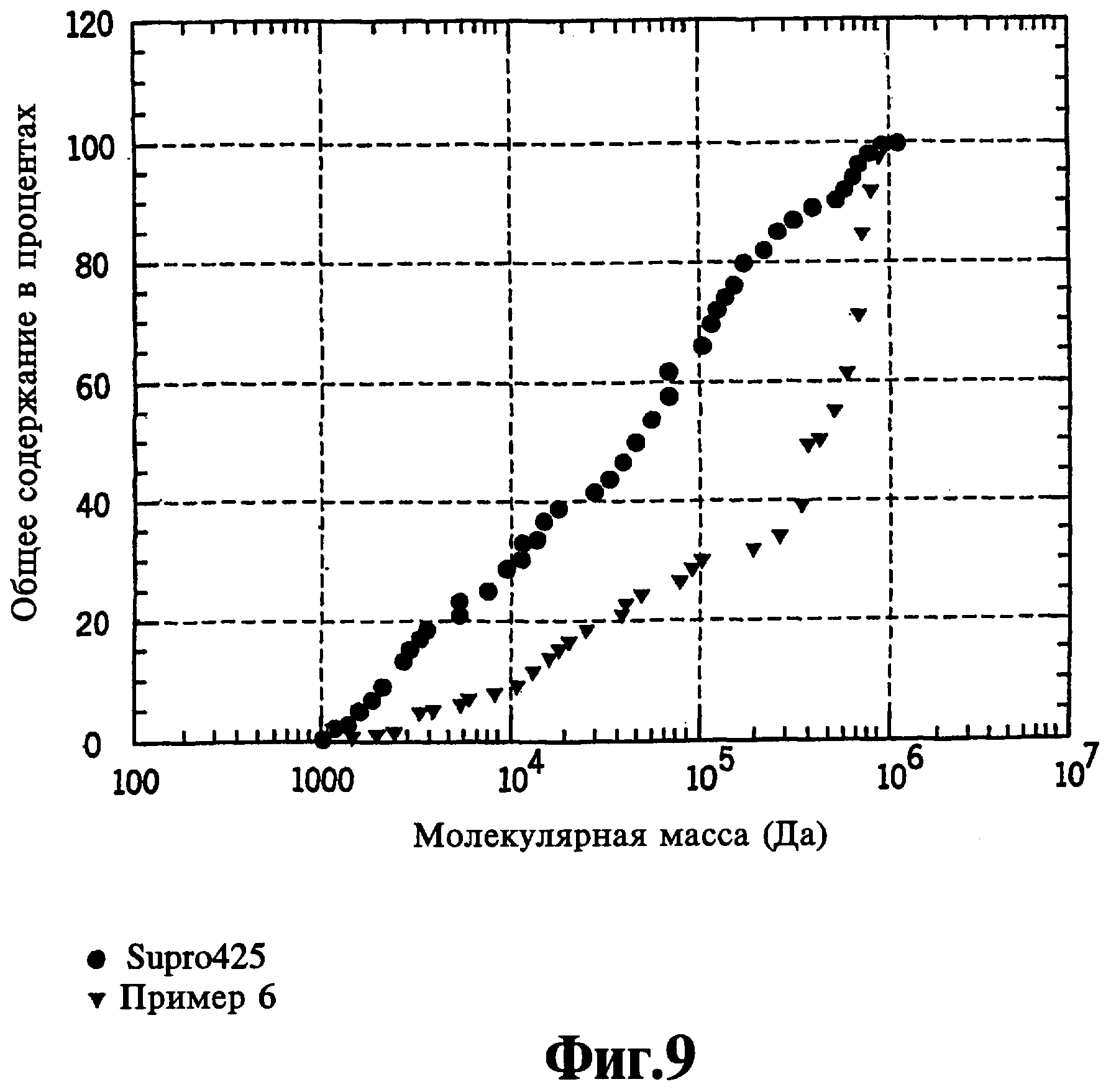

На фигуре 9 показан график распределения молекулярных масс модифицированного материала из семян масличных культур, полученного по способу, описанному в Примере 6, и молекулярных масс в препарате Supro 425.

На фигуре 10 показана зависимость вязкости от температуры для модифицированного материала из семян масличных культур, полученного по способу, описанному в Примере 2.

На фигуре 11 показана зависимость вязкости от температуры для препарата Supro 515.

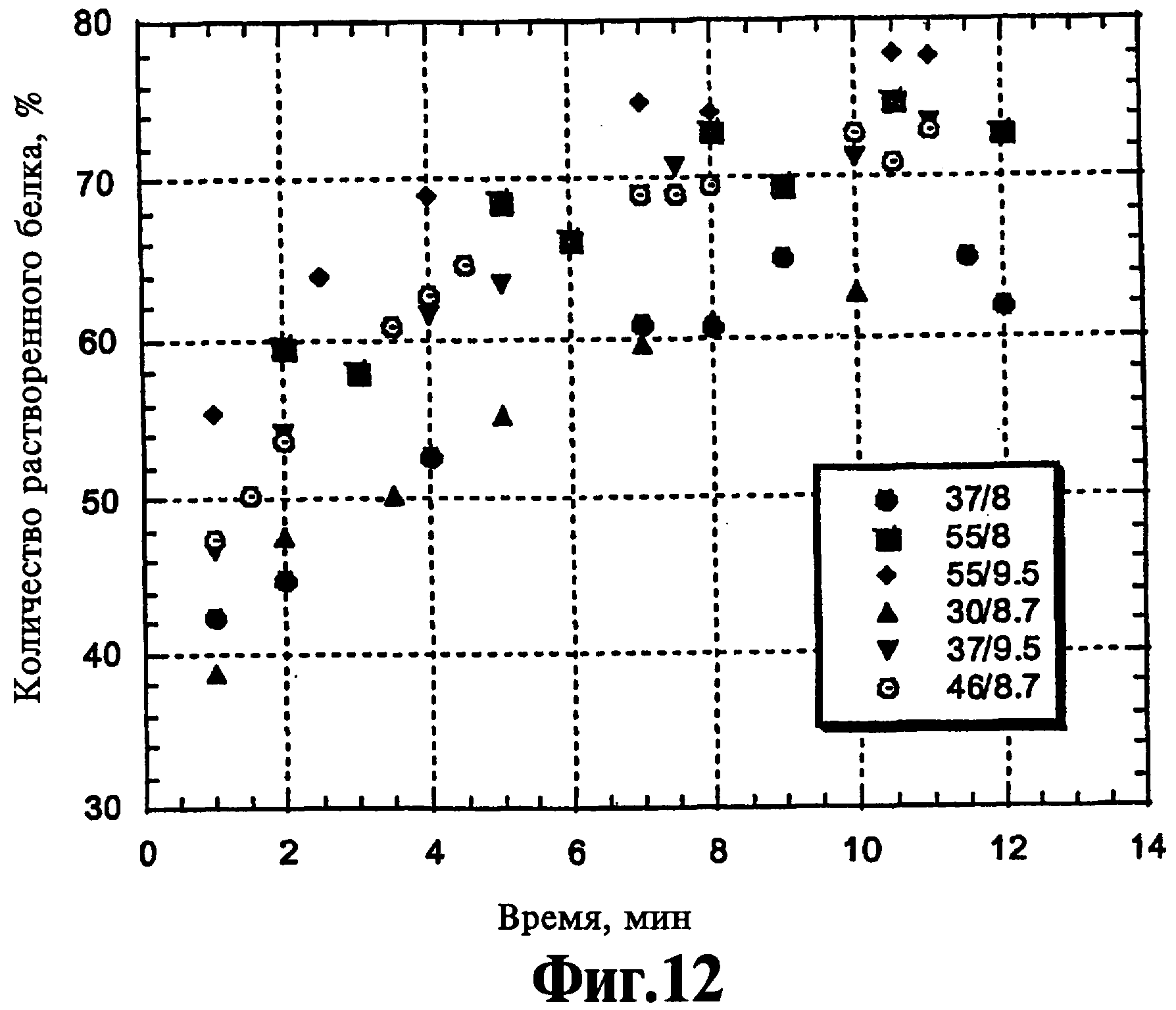

На фигуре 12 показана зависимость процентного содержания растворенного белка от времени экстракции обезжиренных соевых хлопьев различными щелочными растворами.

Сведения, подтверждающие возможность осуществления изобретения

Модифицированный материал из семян масличных культур, разработанный в настоящем изобретении, в основном характеризуется высоким содержанием белка, светлым цветом и требуемыми вкусовыми характеристиками. Модифицированный материал из семян масличных культур может обладать рядом других характеристик, которые позволяют использовать его в качестве источника белка для включения в пищевые продукты для человека и/или в корм для скота.

Модифицированный материал из семян масличных культур обычно может быть получен по способу, который включает в себя стадию экстракции для солюбилизации белковоподобного материала, содержащегося в материале из семян масличных культур, и последующую очистку экстракта с использованием одной или более микропористых мембран для удаления значительных количеств углеводов, солей и других небелковых компонентов. В большинстве случае перед мембранной очисткой экстракт осветляют с помощью удаления по меньшей мере основного количества твердых частиц, присутствующих в суспензии, полученной в результате процесса экстракции.

Способ, описанный в данном контексте, включает одну или более микропористых мембран для отделения и концентрирования белка из экстракта семян масличных культур. В основном целесообразно использовать микропористые мембраны, обладающие фильтрующей поверхностью с относительно низким краевым углом смачивания, например, не более чем приблизительно 40°. Наиболее подходящими для использования в способе по настоящему изобретению являются микропористые мембраны даже с еще более низким краевым углом, например, обладающие фильтрующей поверхностью с краевым углом не более чем приблизительно 30° и в некоторых случаях не более чем приблизительно 15°. В способе обычно используют либо мембраны для ультрафильтрации с относительно большим размером пор (например, мембраны с ОММ по меньшей мере приблизительно 30000), либо мембраны для микрофильтрации с размером пор до приблизительно 2 мкм.

Источник материала из семян масличных культур

Исходный материал, использованный в настоящем способе, в основном включает материал из обезжиренных семян масличных культур, хотя могут быть использованы другие формы материала на основе семян масличных культур. Жир из очищенных шелушением семян масличных культур в значительной степени может быть удален с использованием ряда различных способов, например, простым отжимом (прессованием) отшелушенных семян или экстракцией отшелушенных семян органическим растворителем, таким как гексан. Материал из обезжиренных семян масличных культур, использованный в предпочтительных вариантах воплощения настоящего изобретения, обычно содержит не более чем приблизительно 3 мас.% и предпочтительно не более чем приблизительно 1 мас.% жира. Процесс экстракции растворителем обычно проводят с использованием отшелушенных семян масличных культур, полученных в виде хлопьев. Продукт, полученный в результате такой экстракции, называют "хлопья белого цвета из семян масличных культур". Например, хлопья белого цвета из семян масличных культур обычно получают отжимом отшелушенных бобов сои с формированием плоских хлопьев и удалением из хлопьев значительной части остаточного масла с помощью экстракции гексаном. Остаточный растворитель может быть удален из полученных хлопьев белого цвета с использованием ряда способов. По одному из способов растворитель экстрагируют пропусканием хлопьев из масличных культур белого цвета через камеру, содержащую горячие пары растворителя. Затем остаточный гексан из соевых хлопьев белого цвета удаляют пропусканием через камеру, содержащую пары гексана при температуре по меньшей мере приблизительно 75°С. В таких условиях основное количество остаточного гексана испаряется из хлопьев и затем может быть удалено, например, с помощью вакуума. Полученный таким способом материал называется "хлопья белого цвета из семян масличных культур после быстрого удаления растворителя". Затем хлопья белого цвета из семян масличных культур после быстрого удаления растворителя обычно измельчают для получения гранулированного материала (муки). Однако при необходимости согласно настоящему способу хлопья белого цвета из семян масличных культур после быстрого удаления растворителя могут быть использованы напрямую.

Другой материал из обезжиренных семян масличных культур, подходящий для использования по настоящему способу, получают из материала, который получают удалением гексана из хлопьев белого цвета из семян масличных культур с использованием способа, названного "прожаривание". Согласно этому способу экстрагированные гексаном белые хлопья из семян масличных культур пропускают через камеру, содержащую водяной пар при температуре по меньшей мере приблизительно 105°С. При этом растворитель из хлопьев испаряется и выводится с паром. Полученный продукт называется "прожаренные хлопья из семян масличных культур". Как и в случае хлопьев белого цвета из семян масличных культур после быстрого удаления растворителя, прожаренные хлопья согласно настоящему способу могут быть использованы напрямую или перед стадией экстракции могут быть измельчены с образованием гранулированного материала.

Несмотря на то, что хлопья белого цвета из семян масличных культур после удаления растворителя могут быть использованы на стадии экстракции напрямую, обычно хлопья после удаления растворителя перед их использованием в качестве исходного материала для экстракции измельчают с образованием муки. Муку из семян масличных культур такого типа, такую как соевая мука, используют в ряде других областей техники и эту муку можно легко получить из коммерческих источников. Другие примеры материалов из семян масличных культур, которые могут быть использованы для получения культуральных сред, включают муку из канолы, муку из жмыха семян подсолнечника, муку из жмыха семян хлопчатника, арахисовую муку, муку из люпина и их смеси. Прежде всего, пригодны для использования материалы из семян масличных культур, полученные из обезжиренных бобов сои и/или обезжиренных семян хлопчатника, так как такие материалы характеризуются относительно высоким содержанием белка. Важно отметить, что несмотря на то, что многие примеры, описанные в настоящем контексте, относятся к модифицированному материалу из бобов сои, способ и материал по настоящему изобретению не ограничиваются перечисленным и могут быть использованы для других семян зерновых и масличных культур.

Экстракция материала из семян масличных культур

Экстракцию белковой фракции из материала из семян масличных культур можно проводить в различных условиях с использованием стандартного оборудования. К факторам, влияющим на выбор параметров процесса и оборудования, относятся эффективность экстракции, влияние на качество белка в составе экстракта и ограничения параметров процесса в соответствии с требованиями охраны окружающей среды. В связи с себестоимостью и охраной окружающей среды в большинстве случае следует снизить объем воды, используемой в процессе. Параметры процесса в основном выбирают таким образом, чтобы свести к минимуму деградацию белка, например, в связи с присутствием природных ферментов и/или с химическими реакциями, а также чтобы исключить значительное загрязнение экстракта бактериями.

На стадии экстракции могут быть использованы многочисленные конструкции реакторов, включающие реакторы с мешалкой, реакторы с перемешанным псевдоожиженным слоем, реакторы с насадкой. Например, экстракцию можно проводить в одну стадию в едином реакторе, снабженном соответствующим оборудованием для контроля температуры и перемешивания среды. В другом варианте экстракцию можно проводить с использованием многостадийного процесса, который осуществляют в отдельных реакторах (см. например, систему процесса, представленного на Фиг.1). Например, экстракцию можно также проводить с использованием непрерывного многостадийного процесса (например, противоточная экстракция, включающая две или более стадии). В другом варианте воплощения настоящего изобретения по меньшей мере одну стадию экстракции можно проводить в условиях, которые позволяют свести к минимуму время контактирования между твердыми семенами из масличных культур и растворителем для экстракции. В другом варианте воплощения настоящего изобретения, в котором используют относительно короткие времена экстракции, материал из семян масличных культур может быть распылен в теплом (например, от 55°С до 75°С) водном растворе по мере его поступления в разделительное устройство для твердых/жидких материалов. Время экстракции в таких системах составляет от 5 до 30 сек. Например, водные растворы и материал из семян масличных культур можно одновременно впрыскивать в червячный экструдер и немедленно направлять в разделительное устройство для твердых/жидких материалов (например, декантатор, центрифуга и т.п.). В таких системах твердая и жидкая фаза могут контактировать в течение только одной или менее минуты в зависимости от конструкции системы.

Обычно при разработке многих процессов для оптимизации различных характеристик требуется согласование при выборе параметров процесса. Например, чтобы исключить значительную химическую деградацию белка, экстракцию следует проводить при относительно низкой температуре, например, приблизительно от 15° С до 40°С и предпочтительно приблизительно от 20°С до 35°С. Однако такие температуры могут способствовать росту бактерий и в этом случае целесообразно свести к минимуму время экстракции и/или проводить последующие операции процесса при более высокой температуре для снижения роста бактерий.

В другом варианте, чтобы снизить риск загрязнения бактериями, экстракцию можно проводить при повышенной температуре, например, от 50°С до 60°С. Однако, несмотря на снижение роста бактерий, при повышенной температуре могут возникнуть проблемы из-за химической деградации белковоподобного материала. Таким образом, с учетом ограничения температуры экстракции до величин, близких к комнатной температуре, если экстракцию проводят при температуре от 50°С до 60°С, то для сведения к минимуму деградации белка в основном требуется завершить экстракцию как можно быстрее. В основном показано, что если проводить экстракцию при температуре приблизительно от 20°С до 60°С, то время экстракции в течение от 1 до 2 ч является достаточным для достижения высокого выхода белка и при этом можно исключить значительную деградацию белка и/или бактериальное загрязнение. Показано также, что если используют более высокие температуры, например от 50°С до 60°С, то в основном время экстракции в течение не более чем приблизительно 30 мин является достаточным для обеспечения высокого выхода белка и при этом можно исключить значительную деградацию белка и/или бактериальное загрязнение. В основном следует исключить использование более высоких температур, так как продолжительное выдерживание при 60°С или более может привести к образованию растворов белка с тенденцией к желированию в процессе обработки.

В основном показано, что экстракция при температуре выше 60°С в течение ограниченного периода позволяет свести к минимуму химическую деградацию белковоподобного материала. Например, если проводить экстракцию при температуре приблизительно от 60°С до 70°, то подходящим является время экстракции приблизительно не более 15 мин. Если проводить экстракцию при температуре приблизительно от 70°С до 80°, то подходящим является время экстракции приблизительно не более 5 мин. Если проводить экстракцию при температуре приблизительно от 80°С до 90° , то подходящим является время экстракции приблизительно не более 3 мин.

Для получения белковоподобного материала экстракцию материалов из семян масличных культур можно проводить как в кислотных, так и в щелочных условиях. Обычно способ по настоящему изобретению включает в себя экстракцию с использованием раствора с рН от приблизительно 6,5 до приблизительно 10. Более предпочтительно способ включает в себя экстракцию при величине рН от нейтральной до щелочной, например, с использованием щелочного раствора с рН от приблизительно 7 до приблизительно 9. Экстракцию можно проводить контактированием материала из семян масличных культур с водным раствором, содержащим определенное количество основания, такого как гидроксид натрия, гидроксид калия, гидроксид аммония и/или гидроксид кальция, и при этом величина рН медленно падает в ходе нейтрализации основания веществами, экстрагируемыми из твердого материала из семян масличных культур. Обычно исходное количество основания выбирают таким образом, чтобы при завершении экстракции величина рН экстракта составляла требуемое значение, например, рН в диапазоне от 7,0 до 8,5. В другом варианте в процессе экстракции рН водной фазы можно регистрировать (непрерывно или периодически) и при необходимости добавлять основание для обеспечения требуемой величины рН или в требуемом диапазоне рН.

Если экстракцию проводят в одну стадию, то отработанный материал из семян масличных культур в основном промывают по меньшей мере один раз водой или щелочным раствором для извлечения белковоподобного материала, который может остаться в твердой фракции. Промывные воды могут быть объединены с основным экстрактом для их дальнейшей обработки или могут быть использованы при экстракции следующей порции материала из семян масличных культур.

Если экстракцию проводят с использованием многостадийного процесса, то параметры экстракции могут быть оптимизированы на каждой стадии. Например, при многостадийной экстракции величина рН на одной стадии может быть выше или ниже, чем рН на предшествующей или следующей стадии. Подходящим является изменение рН на величину не более 1,5 единиц. Согласно одному варианту воплощения изобретения на исходной стадии материал из семян масличных культур экстрагируют водным раствором с рН от 7,0 до 7,5 и частично экстрагированные твердые вещества экстрагируют второй раз водным раствором с рН от 8,0 до 8,5.

В процессе экстракции обычно получают смесь нерастворимого материала в водной фазе, которая включает растворимый белковоподобный материал. Экстракт может быть напрямую подвергнут разделению методом мембранной фильтрации. Однако в большинстве случаев сначала экстракт осветляют удалением по крайней мере части твердых частиц из смеси и получают осветленный экстракт. Процесс осветления обычно позволяет удалить значительную часть твердых частиц и предпочтительно практически весь твердый материал. Осветление экстракта может повысить эффективность процесса последующей мембранной фильтрации и исключить проблемы засорения мембран, используемых в процессе фильтрации.

Осветление можно проводить с использованием фильтрования и/или подобного процесса (например, центрифугирования), который обычно используют для удаления твердых частиц из водных суспензий. Для отделения жидкой фазы от водной взвеси материала из семян масличных культур обычно используют декантатор-центрифугу. Перед осуществлением мембранной фильтрации экстракта может оказаться целесообразным дополнительное осветление экстракта, например, на центрифуге для удаления осадка. Однако такие процессы в основном не обеспечивают полного удаления растворимых материалов и таким образом солюбилизированный белок остается в водной фазе, предназначенной для дальнейшей очистки мембранной фильтрацией. В учетом требований высокого выхода общего белка на стадии осветления обычно не используют ускорителей фильтрования, таких как флокулянты, которые могут адсорбировать растворимый белковоподобный материал.

Как показано на Фиг.1, один из подходящих способов экстракции и осветления включает серию экстракторов и центрифуг-декантаторов для проведения многостадийной противоточной экстракции. Система такого типа позволяет осуществлять высокоэффективную экстракцию, характеризующуюся относительно низким отношением количества воды к количеству хлопьев. Например, система такого типа позволяет эффективно осуществлять стадии экстракции, причем массовое отношение водного раствора для экстракции к материалу из семян масличных культур в каждой фазе находится в диапазоне от 6:1 до 10:1. При использовании низких отношений количеств воды и хлопьев можно получить экстракт из семян масличных культур, содержащий относительно высокую концентрацию растворенных твердых веществ, например, концентрация растворенных твердых веществ составляет 5 мас.% или более, а также можно получить экстракт с концентрацией твердых веществ по меньшей мере приблизительно 7 мас.%. Использование низких отношений количеств воды и хлопьев и более концентрированных экстрактов позволяет использовать для проведения процесса систему с низкими требованиями к емкости, что снижает капитальные затраты, связанные с системой.

Если в конкретном случае требования к системе не включают значительных ограничений к общему объему, то процесс экстракции можно провести с использованием более высоких отношений количеств воды и хлопьев. Если в процессе экстракции используют относительно высокие отношения воды и хлопьев, например, от 20:1 до 40:1, то целесообразно проводить экстракцию в одну стадию. В то время, как такие отношения воды и хлопьев требуют использования систем для обработки больших объемов жидкости (на килограмм исходного материала из семян масличных культур), более высокий фактор разбавления при экстракции белков может снизить возможность засорения микропористой мембраны (мембран), используемых в процессе мембранной фильтрации.

Мембранная фильтрация

Экстракционный раствор переносят из системы экстракции в систему мембранной фильтрации в основном путем первого введения осветленного экстракта в питающий резервуар мембранной системы. Обычно экстракционный раствор содержит приблизительно 4,0-5,0 растворимого белка и приблизительно 1,5-2,0% растворенного небелкового материала. Одной из целей процесса микрофильтрации является отделение белка от небелкового материала. Такое отделение проводят циркуляцией экстракционного раствора через набор микропористых мембран. Вода и небелковые материалы проходят через мембрану и при этом получают пермеат (раствор, содержащий вещества, проникшие через мембрану), а основное количество белка удерживается мембраной и остается в циркулирующем потоке (ретентат). Степень концентрирования содержащего белок ретентата обычно составляет приблизительно 2,5-3 раза (например, если степень концентрирования составляет 3 раза, то при фильтрации 113,560 л поступающего неочищенного экстракта получают 37,853 л ретентата). Степень концентрирования можно определять простым измерением объема пермеата, проходящего через мембрану. Если степень концентрирования составляет 3 раза, то при фильтрации через мембрану экстракта получают поток ретентата с растворенными твердыми веществами, содержащими по меньшей мере приблизительно 80 мас.% белка (ств). С целью увеличения концентрации белка до 90 мас.% обычно проводят две стадии диафильтрации 1:1. На стадии диафильтрации к концентрированному ретентату добавляют воду и затем проводят фильтрацию через микропористые мембраны. Этот процесс осуществляют описанным выше способом или в другом варианте воплощения настоящего изобретения диафильтрацию проводят на исходной стадии мембранной фильтрации, например, непрерывно подавая воду к поступающему в питающий резервуар экстракту таким образом, чтобы поддерживать исходный объем.

Процесс мембранной фильтрации обычно позволяет получить ретентат со степенью концентрирования по меньшей мере 2,5 раз, то есть при прохождении объема экстракта через фильтровальную систему получают обогащенный белком ретентат, объем которого составляет не более чем приблизительно 40% от исходного объема экстракта. В результате процесса мембранной фильтрации в основном получают обогащенный белком ретентат, который включает по меньшей мере приблизительно 10 мас.% белка, при этом легко достигается концентрация белка от 12 до 14 мас.%.

В связи с требованиями по охране окружающей среды и производительности процесса в основном желательно регенерировать по возможности всю воду из пермеата и возвратить регенерированную воду обратно в процесс, что позволяет снизить общие гидравлические потребности для процесса, а также свести к минимуму объем сточных вод, полученных в результате осуществления процесса. Обычно диафильтрационный пермеат объединяют с пермеатом, полученным после стадии концентрирования методом мембранной фильтрации. Основное количество воды в объединенных пермеатах можно регенерировать методом разделения с использованием обратноосмотической (OO) мембраны на OO ретентат и OO пермеат. При разделении методом OO получают пермеат, который содержит практически чистую воду. Эту воду можно повторно использовать на более ранних стадиях процесса. Например, OO фильтрат можно использовать при получении водного раствора для экстракции материала из семян масличных культур. OO пермеат можно также использовать для процесса диафильтрации при разбавлении обогащенного белком ретентата водным разбавителем, который включает OO пермеат.

Для разделения и концентрирования белка из экстракта по настоящему способу используют систему мембранной фильтрации с одной или более микропористых мембран. Обычно целесообразно использовать микропористую мембрану, которая характеризуется относительно малым краевым углом смачивания фильтрующей поверхности, например, не более приблизительно 40°, так как такие мембраны обеспечивают эффективное разделение и при этом обладают достаточно высокой устойчивостью к засорению. Прежде всего, пригодными для использования в настоящем способе являются микропористые мембраны с еще более малыми краевыми углами смачивания фильтрующей поверхности (то есть с более гидрофильной поверхностью). Такие мембраны характеризуются фильтрующей поверхностью с краевым углом 25° или менее, а некоторые мембраны характеризуются краевым углом фильтрующей поверхности не более приблизительно 10°.

Термин "краевой угол смачивания", использованный в данном контексте, означает краевые углы поверхностей, измеренные с использованием метода покоящейся капли, который является оптическим методом измерения краевых углов, предназначенный для оценки смачивающей способности локального участка на поверхности. Измеряют угол между основанием капли воды (нанесенной на плоскую поверхность мембраны с помощью шприца) и касательной по границе капли. Примером подходящего прибора для измерения краевых углов является система для анализа формы капель, модель DSA 10, производства фирмы Kruss.

Мембраны должны удерживать высокий процент среды и высокомолекулярные белковые компоненты, содержащиеся в экстракте, и при этом вода и другие компоненты должны проходить через мембрану. В процессе мембранной фильтрации обычно используют мембраны для ультрафильтрации с относительно большим размером пор (например, мембраны с ОММ по меньшей мере приблизительно 30000) или мембраны для микрофильтрации с размером пор вплоть до приблизительно 1,5 мкм. Прежде всего, подходящими для использования в способе по настоящему изобретению являются мембраны для микрофильтрации с низким краевым углом смачивания и ОММ от 25000 до 200000. Предпочтительные примеры подходящих микропористых мембран включают модифицированные мембраны из полиакрилонитрила (ПАН) с краевым углом смачивания фильтрующей поверхности не более приблизительно 25° и ОММ от 30000 до 100000. Мембраны для использования в промышленных процессах должны обладать способностью поддерживать значительную проницаемость, например, обеспечивать скорость прохождения через мембранный модуль, включающий приблизительно 12 м2 фильтрующей поверхности мембраны, примерно от 1500 до 3000 мл/мин. При использовании таких микропористых мембран с относительно большим размером пор процесс мембранной фильтрации обычно проводят с использованием противодавления не более чем приблизительно 689,5 кПа. Наиболее предпочтительно противодавление мембраны составляет не более чем приблизительно 344,7 кПа и эффективное мембранное разделение достигается с использованием противодавления в диапазоне 68,95-137,9 кПа.

Система для мембранной фильтрации в основном сконструирована для осуществления фильтрации в режиме поперечного потока. Так как частицы большого размера и дебрис обычно удалены на ранней стадии осветления, микропористая мембрана не будет быстро засоряться. Введение в процесс стадии осветления перед стадией фильтрации обеспечивает более продолжительный срок службы мембраны и более высокие скорости потока через мембрану. Система для мембранной фильтрации обычно включает один или более сменных мембранных модулей. Такая конструкция позволяет при необходимости изменять размер пор мембран (или величину ОММ) и/или тип мембран, а также позволяет быстро заменить засорившиеся мембраны.

Фильтрацию с поперечным потоком можно осуществлять в непрерывном режиме или в статическом режиме. Для мембранной фильтрации с поперечным потоком можно использовать различные формы потока. Например, стандартной формой потока является трубчатая форма, при которой мембраны расположены в виде трубок в продольном направлении аналогично трубкам в кожухе теплообменника или в трубчатом теплообменнике, так как такая конструкция позволяет обрабатывать растворы, содержащие частицы различного размера. Для обеспечения эффективной мембранной фильтрации при сниженном риске засорения мембран известен ряд других стандартных конструкций с поперечным потоком, например, мембраны в форме плоского листа или закрученной спирали. Для использования в способе по настоящему изобретению, прежде всего, подходящими являются мембранные системы с поперечным потоком типа закрученной спирали, особенно если питающий раствор содержит твердые частицы относительно малого размера, такой как осветленный экстракт из семян масличных культур. Мембранные модули типа закрученной спирали обеспечивают высокоэффективное разделение и позволяют создать конструкцию фильтровальной системы с большой фильтрующей поверхностью в относительно компактной форме.

Также как и в процессе экстракции, температура мембранной фильтрации содержащего белок раствора может влиять на химическое строение белка (например, может происходить деградиция и/или денатурация) и влиять на степень бактериального загрязнения. При низких температурах химическая деградация сведена к минимуму. Однако при этом могут возникнуть проблемы, связанные с ростом бактерий при низких температурах и с вязкостью более концентрированных растворов белка (например, растворы, содержащие по меньшей мере приблизительно 10 мас.% белка). В настоящем изобретении показано, что выдерживание содержащего белок экстракта при температуре приблизительно от 55 до 65°С в процессе мембранного разделения позволяет значительно подавить рост бактерий и свести к минимуму изменения в функциональности белка, связанные с химической деградацией/денатурацией. Оказалось, что любое продолжительное выдерживание при более высоких температурах может вызвать изменения в структуре белка, которые могут привести к желированию концентрированных растворов, например, в процессе последующей распылительной сушки.

Если мембранную фильтрацию осуществляют в статическом режиме, то мембраны в основном очищают перед каждым циклом фильтрации. Обычно мембранную систему следует очистить и дезинфицировать за день до цикла, а мембраны следует хранить в растворе гипохлорита натрия. Перед использованием из мембранной системы сливают раствор гипохлорита натрия и всю систему промывают водой. Если мембранную фильтрацию проводят в непрерывном режиме, обычно мембраны периодически отключают и очищают стандартным способом.

Известен рад методов для очистки и дезинфекции микропористых мембранных систем после продолжительного использования. Один из подходящих методов очистки включает последовательную промывку мембраны серией щелочного, кислотного и дезинфицирующего растворов. Примеры подходящих дезинфицирующих растворов включают растворы гипохлорита натрия, растворы пероксида и водный дезинфицирующий раствор на основе ПАВ-щелочи. Обычно между промывкой различными растворами для очистки мембрану промывают водой. Например, показано, что мембраны с малым краевым углом смачивания фильтрующей поверхности (например, модифицированные микропористые мембраны из ПАН) могут быть эффективно очищены с помощью последовательной промывки следующими растворами:

1) вода

2) щелочной раствор (например, 0,2 мас.%-ный раствор NaOH)

3) вода

4) слабокислотный раствор (например, водный раствор с рН 5,5-6)

5) водный дезинфицирующий раствор на основе ПАВ-щелочи (например, раствор Ultra-Clean производства фирмы Ecolab, St. Paul, MN) и

6) вода.

Процесс очистки обычно проводят с использованием серии растворов для очистки при комнатной температуре. Если мембрана в значительной степени засорена, то при необходимости можно провести одну или более стадий промывки при повышенной температуре, например, промывка щелочным, кислотным и/или дезинфицирующим растворами при температуре приблизительно от 40°С до 50°С. В некоторых случаях эффективность промывки серией растворов для очистки можно повысить с использованием промывки растворами сильных кислот, например, промывка мембраны кислотным раствором с рН приблизительно от 4 до 5. В качестве дезинфицирующего раствора могут быть использованы другие типы растворов. Например, если мембрана является в основном химически инертной, то в качестве дезинфицирующего раствора можно использовать раствор окислителя (например, разбавленный раствор NaOCl или разбавленный раствор пероксида водорода). После конечной промывки водой при промывке серией растворов для очистки мембрану можно немедленно использовать для обеспечения эффективного разделения на мембране по настоящему изобретению. В другом варианте после очистки мембрану можно хранить. Обычно очищенную мембрану хранят при контактировании с разбавленным раствором отбеливателя и затем снова промывают водой непосредственно перед использованием.

При выборе мембраны, которую можно эффективно очистить (например, мембрана с малым краевым углом смачивания фильтрующей поверхности, такая как модифицированная мембрана из ПАН), можно проводить мембранную фильтрацию концентрированных белковых экстрактов из семян масличных культур, которая позволяет получить ретентаты с относительно низкими уровнями бактериального загрязнения. Например, при использовании модифицированных мембран из ПАН и операции очистки, аналогичных описанным выше, можно получить высушенные распылительной сушкой белковые ретентаты, характеризующиеся общим содержанием бактерий не более чем приблизительно 300000 КОЕ/г и предпочтительно не более чем приблизительно 50000 КОЕ/г, причем нет необходимости подвергать ретентат пастеризации (например, методом высокотемпературной высокоскоростной технологии (ВТВСТ)).

Структура мембран

Поверхность полимерной матрицы содержит пустоты, образующиеся благодаря дефектам во внешнем периметре матрицы, и микропоры, образующиеся благодаря молекулярной структуре матрицы. Термин "поверхность" включает полимеры или их фрагменты, которые образуют указанные пустоты и микропоры. Если матрица имеет форму пористого изделия, то термин "поверхность" включает полимеры или их фрагменты, которые образуют поры в изделии. Микропористые мембраны, использованные в настоящем способе, характеризуются ассиметричной пористой структурой. Это означает, что вдоль всей мембраны расположены поры с неодинаковыми размерами и структурой. Термин "ассиметричная микропористая мембрана", использованный в данном контексте, означает мембрану с относительно большим размером пор в фильтрующей поверхности, то есть в поверхности, которая контактирует с питающим раствором. Размер пор уменьшается вдоль ширины мембраны. Со стороны мембраны, противоположной фильтрующей поверхности, в основном расположен очень тонкий, относительно плотный слой с самым малым размером пор. Пропускная способность мембраны в основном напрямую определяется числом и размером пор в этом "поверхностном" слое.

От гидрофильности твердой поверхности зависит сродство поверхности к водным растворам. От гидрофильности зависит также биосовместимость мембран, то есть способность эффективного контактирования с белками и подобными веществами без возникновения значительных проблем, связанных с засорением мембран. Хотя для гидрофильности отсутствует количественное определение в промышленных условиях, эту характеристику можно определить качественно по степени распределения воды на твердой поверхности или по краевому углу между жидкой поверхностью и твердой поверхностью в момент расположения капли воды на твердой поверхности. Более гидрофильная поверхность характеризуется меньшим краевым углом. На Фиг.1 показано, что капля воды 10 характеризуется большим краевым углом (тета), если вода расположена на относительно гидрофобной поверхности 11 по сравнению с каплей воды 12, расположенной на относительно гидрофильной поверхности 14, таким образом, больший краевой угол означает относительно гидрофобную поверхность, а меньший краевой угол означает относительно гидрофильную поверхность.

Термин "краевой угол", использованный в данном контексте, означает краевые углы, измеренные для поверхностей с использованием метода покоящейся капли. Этот оптический метод измерения краевого угла используют для оценки смачивающей способности локального участка на поверхности. Измеряют угол между основанием капли воды (нанесенной на плоскую поверхность мембраны с использованием шприца) и касательной по границе капли. Примером подходящего прибора для измерения краевых углов является система для анализа формы капель, модель DSA 10, производства фирмы Kruss.

В способе по настоящему изобретению в основном используют микропористые мембраны с относительно гидрофильной фильтрующей поверхностью, например, микропористые мембраны с фильтрующей поверхностью, характеризующейся краевым углом смачивания не более чем 40°. Предпочтительно краевой угол фильтрующей поверхности микропористой мембраны составляет не более 30° и более предпочтительно не более 15°. В большинстве случаев только фильтрующая поверхность мембраны включает гидрофильные группы, такие как N-алкилоламидные группы, а основная полимерная матрица, образующая мембрану, состоит из гидрофобного полимера, что обеспечивает устойчивость поверхности к засорению и при этом сохраняется физическая прочность мембраны.

Поверхность мембраны, используемой в способе по настоящему изобретению, обычно содержит гидрофильные функциональные группы, проявляющие сродство к воде. Мембраны обычно формуют из молекул подходящего полимера с боковыми группами, которые обеспечивают на поверхности матрицы достаточное количество незаряженных гидрофильных полярных групп, что придает поверхности гидрофильные свойства. Такие группы могут быть получены модификацией боковых групп полимера или группы могут быть "предварительно созданы" и затем нанесены или привиты напрямую на полимер, расположенный на поверхности матрицы. Можно также нанести на поверхность матрицы гидрофобные боковые группы и затем модифицировать все группы или их часть с образованием соответствующих групп для создания гидрофильной поверхности. Аналогичным образом на поверхность матрицы можно нанести или привить мономеры, содержащие соответствующие боковые группы. Примеры мембран с относительно гидрофильной поверхностью описаны в патентах США №4147745, 4943374, 5000848, 5503746, 5456843 и 5939182, которые включены в данное описание в качестве ссылок.

Полимерная матрица, входящая в состав мембраны, может включать в себя практически любой полимер, содержащий соответствующие боковые группы. Подходящие полимеры включают в себя полимеры, содержащие боковые группы, которые можно модифицировать с образованием замещенных амидных групп, такие как полимеры, содержащие боковые нитрильные группы. Подходящие замещенные амидные группы обладают гидрофильными свойствами и сродством к воде. Примеры включают N-алкилоламидные группы. Мембраны по настоящему изобретению предпочтительно включают в себя молекулы подходящего полимера, расположенные на поверхности мембраны и которые обеспечивают достаточное количество незаряженных замещенных амидных групп (например, гидроксиалкилзамещенные амидные группы, такие как гидроксиметилзамещенные амидные группы), что придает поверхности мембраны гидрофильные свойства.

Мембраны могут быть сформованы из нитрилсодержащего полимера, который содержит замещенные амидные группы. Замещенные амидные группы предпочтительно являются незаряженными при нейтральном или близком к нейтральному значению рН. Замещенные амидные группы могут быть получены из нитрильных групп. Примеры таких полимеров включают в себя модифицированные полиакрилонитрильные полимеры. Термин "полиакрилонитрильный полимер", использованный в данном контексте, относится к полимерам, образованным из смесей мономеров, в которых по меньшей мере 50 мол.% мономеров является мономерами акрилонитрильного типа, предпочтительно акрилонитрилом и/или метакрилонитрилом. Более предпочтительно по меньшей мере 90 мол.% мономеров является акрилонитрилом и/или метакрилонитрилом.

Примеры подходящих полимеров включают в себя нитрилсодержащие полимеры, такие как гомо- и сополимеры, образованные из мономеров акрилонитрильного типа, цианостирольные мономеры (например, циннамонитрил), несопряженные алкеннитрильные мономеры и/или мономеры на основе цианоалкил(мет)акрильных эфиров. Подходящие мономеры, прежде всего, включают в себя мономеры акрилонитрильного типа, такие как акрилонитрил, метакрилонитрил, другие 2-алкеннитрильные мономеры (обычно содержащие не более 6 атомов углерода), хлоракрилонитрил и фторакрилонитрил. Полимеры и сополимеры на основе акрилонитрила и/или метакрилонитрила, прежде всего, являются подходящими для формования мембран по настоящему изобретению. Сополимеры обычно образуются из смесей мономеров, которые содержат по меньшей мере 90 мол.% мономера акрилонитрильного типа.

Другие мономеры в смеси мономеров, используемой для получения нитрилсодержащих полимеров, могут не содержать любые заряженные или легко ионизируемые функциональные группы (то есть не содержат кислотных, амино или четвертичных функциональных групп). Обычно сополимеры должны включать в себя только одно мономерное звено, содержащее боковую замещенную амидную группу или группу, которую можно модифицировать с образованием замещенной амидной группы. Другие мономеры могут необязательно содержать такие функциональные группы. Если боковые группы включают нитрильные группы, то подходящими мономерами, которые могут присутствовать наряду с нитрилсодержащим мономером в составе сополимера, являются мономеры, способные к полимеризации с нитрилсодержащим мономером. Примеры таких мономеров включают в себя мономеры стирольного типа (например, стирол, метилстирол, хлорстирол или хлорметилстирол), мономеры на основе акриловых или метакриловых сложных эфиров, сопряженные диены, галогенированные олефины, мономеры на основе простых виниловых эфиров и другие подобные мономеры.

Полимеризацию можно проводить с использованием стандартных методов, известных в данном уровне техники, таких как суспензионная или эмульсионаая полимеризация в водной системе. Полимер может быть также смешан с другими полимерами, которые могут содержать полярные функциональные группы или не содержать их, такие как замещенные амидные группы или группы, которые могут быть модифицированы с образованием замещенных амидных групп. Полимер можно также привить к другому полимеру.

Боковые нитрильные группы можно превратить в гидроксиалкилзамещенные амидные группы при взаимодействии с альдегидом и/или соединением, образующим альдегид, в присутствии кислоты. Для модификации нитрильных групп можно использовать практически любой альдегид. Однако, если используется полимерная матрица в форме пористой мембраны, то использование альдегида может быть ограничено размером молекул альдегида. В таких случаях размер пор определяет возможность использования альдегида, то есть имеется верхний предел размера молекул альдегида. Наиболее подходящими, прежде всего, являются N-алкилоламидные группы, в которых алкилол означает низш. алкилольную группу (то есть алкилольная группа содержит от 1 до 6 атомов углерода). Нитрильные группы предпочтительно взаимодействуют с альдегидом относительно небольшого размера, таким как ацетальдегид или формальдегид. Наиболее подходящим для модификации мембран, образованных из нитрилсодержащего полимера, с целью увеличения гидрофильности поверхности мембраны, прежде всего, является формальдегид и/или соединение, образующее формальдегид, например, диметоксиметан, триоксан или параформальдегид. Методы и определенные условия для модификации нитрилсодержащих полимерных мембран при взаимодействии с альдегидом описаны в патенте США No4906379, который включен в данное описание в качестве ссылки. Время контактирования молекул нитрилсодержащего полимера с альдегидом и/или соединением, образующим альдегид, является достаточно продолжительным для обеспечения образования достаточного количества замещенных амидных групп, которые придают гидрофильность поверхности мембраны, но не придают гидрофильность всей структуре матрицы.

Этот процесс, включающий обработку мембраны, которая сформована из нитрилсодержащего полимера, смесью кислоты и альдегида в водной среде, обычно приводит к образованию незаряженных замещенных амидных групп только на поверхности полимерной матрицы. В большинстве случаев полимер, из которого состоит мембрана, является сшитым, что придает мембране дополнительную прочность. При химической обработке, используемой для введения N-алкилоламидных групп в нитрилсодержащий полимер, также приводит к образованию поперечных связей (сшивок) между молекулами полимера. Например, обработка в условиях, используемых для введения N-метилоламидных групп на поверхность полиакрилонитрильной мембраны, может также привести к образованию поперечных метилен-бис-амидных связей.

Мембраны по настоящему изобретению обычно включают в себя нитрилсодержащий полимер в структуре матрицы. Однако только часть нитрильных групп полимера, расположенных на поверхности матрицы, модифицированы с образованием замещенных амидных групп, предпочтительно N-метилоламидных групп. В большинстве случаев оставшиеся нитрильные группы остаются немодифицированными, что обеспечивает физическую целостность полимерной матрицы. Если матрица используется в форме пористого изделия, такого как мембрана, то гидрофильная поверхность матрицы определяет поры в пористом изделии.

Молекулы нитрилсодержащего полимера также могут образовывать поперечные связи с другими подобными молекулами. Сшивка может обеспечивать необходимые свойства полимерной матрицы, требуемые в большинстве областей применения, например, повышенная структурная жесткость и повышенная устойчивость к органическим растворителям. Такие свойства можно получить в процессе модификации с использованием кислоты и альдегида. Обычно образование поперечных связей происходит между замещенными амидными группами молекул, расположенных на поверхности матрицы, что придает мембране дополнительную прочность. Согласно варианту воплощения настоящего изобретения, в котором замещенные амидные группы включают в себя N-метилоламидные группы, образование поперечных связей происходит за счет метилен-бис-амидных связей. Если поверхность полимерной матрицы контактирует с альдегидом или соединением, образующим альдегид, контактирование можно осуществлять с помощью выдерживания матрицы в реакционной ванне, содержащей альдегид и/или соединение, образующее альдегид. Время выдерживания, температура в реакционной ванне и концентрация реагентов зависят от типа используемого альдегида или соединения, образующего альдегид, от типа присутствующего нитрил содержащего полимера, количества и силы кислотного катализатора, если он присутствует, а также от требуемых свойств матрицы.

Гидрофильные мембраны можно также получить смешиванием и/или соосаждением гидрофилизирующего агента с более гидрофобным полимером. Образцы мембран с гидрофильной поверхностью могут быть получены соосаждением полиэфирсульфона с гидрофильным полимером, таким как полиэтиленгликоль и/или поливинилпирролидон, и такие мембраны описаны в патенте США No4943374, который включен в данное описание в качестве ссылки.

Чтобы обеспечить эффективную очистку мембран для удаления остаточного органического материала и чтобы исключить проблемы, связанные с бактериальным загрязнением, в основном целесообразно использовать относительно прочные мембраны. Очистка мембраны может быть более эффективной, если мембрана способна выдерживать относительно высокие температуры (например, вплоть до приблизительно 50°С), способна выдерживать раствор, содержащий окислитель (например, водный раствор гипохлорита), способна выдерживать обработку растворами, содержащими чистящие ПАВ, и/или выдерживать действие водных растворов в диапазоне рН, таких как растворы с рН в диапазоне приблизительно от 5 до 11, предпочтительно в диапазоне рН приблизительно от 2 до приблизительно 12.

Обработка ретентата после мембранной фильтрации

В большинстве случаев ретентат, полученный с помощью мембранной фильтрации, пастеризуют для сведения к минимуму микробной активности. В основном пастеризацию проводят при повышении внутренней температуры ретентата до приблизительно 75°С или выше и при поддерживании этой температуры в течение достаточного времени для гибели основного количества бактерий, содержащихся в растворе, например, при выдерживании раствора при 75°С в течение приблизительно 10-15 мин. Обычно продукт пастеризуют с помощью обработки концентрированного раствора ретентата методом высокотемпературной высокоскоростной технологии (ВТВСТ). Обработку методом ВТВСТ можно проводить прокачиванием концентрированного ретентата через паровой инжектор, в котором содержащий белок концентрат смешивают с острым паром и быстро нагревают до приблизительно 65-85°С, более предпочтительно 80-85°С. Затем нагретый концентрат обычно пропускают под давлением через трубку для выдерживания в течение относительно короткого периода времени, например, от 5 до 10 сек. После прохождения через трубку нагретый ретентат может быть охлажден пропусканием в вакуумированный реактор. Испарение воды из ретентата в вакууме приводит к мгновенному охлаждению нагретого раствора, что позволяет быстро снизить температуру до диапазона приблизительно 45-50°С. Обработку методом ВТВСТ можно проводить до мембранной фильтрации. Согласно одному из подходящих вариантов воплощения настоящего изобретения экстракт подвергают обработке ВТВСТ в процессе экстракции (например, между стадиями при многостадийной экстракции). Показано, что такой тип обработки является чрезвычайно эффективным, так как обеспечивает подавление бактерий и при этом позволяет исключить значительную химическую деградацию белка.

Для повышения стойкости при хранении модифицированный продукт из семян масличных культур обычно сушат таким образом, чтобы продукт содержал не более чем приблизительно 12 мас.% влаги и предпочтительно не более чем приблизительно 8 мас.% влаги в расчете на массу конечного высушенного продукта. В зависимости от используемого метода сушки и формы высушенного продукта его после сушки можно измельчить до образования свободно текущих твердых частиц, чтобы улучшить условия хранения и упаковки продукта. Например, если при сушке модифицированный продукт из семян масличных культур образует спекшуюся массу, то продукт может быть измельчен до образования высушенного порошка, предпочтительно в форме порошка с размерами частиц не более 10 меш, причем содержание порошка с таким размером частиц в материале составляет по меньшей мере приблизительно 95 мас.%.

В другом варианте способа после доведения величины рН до нейтральной жидкий ретентат можно высушить в распылительной сушке до образования сухого порошкообразного продукта. Содержание воды в высушенном распылительной сушкой продукте предпочтительно составляет не более чем приблизительно 10 мас.%, более предпочтительно приблизительно 4-6 мас.% воды. Ретентат можно высушить распылительной сушкой путем пропускания концентрированного раствора ретентата (например, приблизительно 10-15 мас.%-ного раствора твердых веществ) через распылительную сушку при температуре входного отверстия сушки приблизительно 160-165°С, при давлении питающего насоса приблизительно 10335 кПа и температуре выходного потока воздуха приблизительно 90-95°С.

Перед нагреванием, которое осуществляют либо в процессе распылительной сушки, либо при обработке методом ВТВСТ, целесообразно довести величину рН образца до приблизительно нейтральной. Например, в большинстве случаев перед любой последующей стадией нагревания образца рН ретентата доводят до величины приблизительно от 6,5 до 7,5 и предпочтительно от 6,7 до 7,2. Нагревание концентрированного ретентата может привести к изменению профиля молекулярных масс продукта и следовательно, к изменению функциональных свойств продукта. Например, сравним профиль молекулярных масс продукта, описанного в Примере 2 и не обработанного нагреванием, с профилем образца, полученного в Примере 1. Необработанный нагреванием материал содержит ряд белков, которые не содержатся в его нагретом аналоге (продукте Примера 1). Анализ этих двух образцов методом дифференциально-сканирующей калориметрии (ДСК) также свидетельствует о существенном различии. В материале, полученном согласно Примеру 2, наблюдается относительно острый симметричный эндотермический пик при приблизительно 93°С. В другом материале, который не подвергали нагреванию (пример 4), также наблюдается высокий эндотермический пик при приблизительно 93°С. Для всех коммерческих продуктов этот пик либо полностью отсутствует или наблюдается незначительный относительно слабый пик при приблизително 82°С. Данные ДСК двух обработанных нагреванием продуктов, полученных по настоящему способу (примеры 1 и 3), также свидетельсвуют о наличии только относительно слабого пика при приблизительно 82°С.

В некоторых случаях перед конечной стадией распылительной сушки целесообразно концентрировать ретентат, полученный в результате мембранной фильтрации. Эту операцию можно осуществить с использованием стандартных методов упаривания, в основном в вакууме, чтобы исключить значительное нагревание обрабатываемого материала на основе соевых белков. Если стадию концентрирования этого типа включают в процесс, то ее обычно проводят после доведения рН ретентата до нейтральной величины (например, приблизительно 6,8-7,0).

Характеристики модифицированного материала из семян масличных культур

Модифицированный материал из семян масличных культур может быть получен из ряда исходных материалов на основе семян масличных культуру, таких как мука из бобов сои, мука из канолы, мука из жмыха семян подсолнечника, мука из жмыха семян хлопчатника, арахисовая мука, мука из люпина или их смеси. Хлопья или мука из бобов сои, прежде всего, являются пригодными источниками белков из семян масличных культур для использованные в настоящем способе. Модифицированный материал из семян масличных культур может характеризоваться рядом параметров, которые являются пригодными для использования этого материала в качестве источника белка для включения в пищевые продукты для человека и/или в корм для скота.

Модифицированный материал из семян масличных культур может быть использован для получения пищевых продуктов с белковой добавкой для потребления человеком. Примеры пищевых продуктов с белковой добавкой включают в себя напитки, готовые мясные продукты, замороженные десерты, кондитерские изделия, молочные продукты, композиции соусов, зерновые и крупяные продукты. Количество модифицированного материала из семян масличных культур, используемое для добавления в пищевой продукт, существенно зависит от конкретного пищевого продукта. Типичный пищевой продукт с белковой добавкой может содержать от 0,1 мас.% до 10 мас.% белка. Модифицированный материал из семян масличных культур может быть использован для получения дополнительных пищевых продуктов. Важно отметить, что пищевые продукты разделяются на различные или дополнительные категории пищевых продуктов. Конкретный пищевой продукт может быть отнесен к нескольким категориям (например, мороженое можно рассматривать как замороженный десерт, так и как молочный продукт). Пищевые продукты, описанные в данном контексте, приведены только в качестве иллюстрации и не представляют собой полный список многочисленных продуктов.

Примеры напитков с белковой добавкой включают в себя загущенные фруктовые напитки, смеси для детского питания, натуральные плодово-ягодные напитки, питьевые йогурты, кофейные напитки, пиво, сухие смешанные напитки, энергетически обогащенные напитки, напитки для спортсменов, соевые ликеры, газированные напитки, напитки с размельченным льдом и замороженные смеси для напитков.

Примеры мясопродуктов с белковыми добавками включают в себя продукты из рубленного мяса цыпленка, ветчинные продукты с добавлением воды, болонская колбаса, булочки с горячей сосиской, сосиски, пирожки с курицей, жареные кусочки куриного филе, пирожки с мясом, пирожки с рыбой, сурими, бекон, мясо для завтрака, пасты для бутербродов, деликатесы, мясные закуски, мясные тефтели, вяленое мясо, фахитас, обрезки бекона, мясные продукты для шприцевания и немецкие колбаски.

Примеры кондитерских изделий с белковыми добавками включают в себя шоколадные конфеты, муссы, шоколадную глазурь, иогуртовую глазурь, какао, сахарную глазурь, конфеты, батончики с повышенным содержанием минеральных солей и батончики с начинкой.

Примеры замороженных десертов с белковыми добавками включают в себя мороженое, солодовые напитки, коктейли, замороженные фруктовые соки, фруктовое мороженое и замороженные пудинги.

Примеры молочных продуктов с белковыми добавками включают в себя йогурт, сыр, мороженое, взбитые сливки, кофе со сливками, сливочный сыр, сметану, прессованный творог, сливочное масло, майонез, молочные соусы, заправки для салатов на основе молока и творог.

Примеры зерновых и крупяных продуктов с белковыми добавками включают в себя хлеб, пышки, бублики, сдобное тесто, лапшу, печенье, оладьи, вафли, сухое печенье, манную крупу, чипсы, маисовые лепешки, кексы, галеты, зерновые хлопья для завтрака (включая готовые к употреблению продукты и вареные продукты), претцели (крендельки с солью), сухие пекарские смеси, тестовый хлеб мелба, соломка, гренки, молотые сухари для начинки курицы или индейки, энергетизированные батончики, пончики, кексы, попкорн, кукурузный блин, смеси для кляра, мука для панировки, коржи для тортов, шоколадные коржики, пироги, воздушные соевые пирожные, блинчики, круасаны, муку и кашу полента.

Термин "композиции для соусов", использованный в данном контексте, относится к пищевым продуктам, таким как подливки, заправки для салатов, пасты для бутербродов, сиропы, маринады, сладкие соусы и пищевые глазури. Примеры композиций для соусов с белковыми добавками включают в себя заправки для соусов, ореховые масла (например, арахисовое масло), маринады, подливки, сальса (мексиканский овощной соус), джемы, сырные соусы, майонез, винный соус, соевая икра, сладкие соусы, фруктовые сиропы и кленовые сиропы.

Композиции соусов с белковыми добавками могут также включать в себя суспендирующий агент для сохранения однородности композиции. Примеры подходящих суспендирующих агентов включают в себя полисахариды, такие как крахмал, целлюлозу (например, микрокристаллическая целлюлоза), каррагенан и полиурониды, такие как пектин. Другим суспендирующим агентом для использования в композициях напитков по настоящему изобретению является желатин.

Примеры других продуктов с белковыми добавками включают в себя тофу, рецептированная соевую эссенцию, порошкообразные белковые добавки, смешиваемые с соком белковые добавки, вспениватели, замутняющие агенты, продукты для детского питания, тефтели для вегетарианцев, заменители мяса, яйцепродукты (например, омлет), супы, супы-пюре, бульоны, заменители молока, продукты из соевого молока, чили, специи, продукты из взбитой сои, заправки для салатов, пищевые пленки, пищевые палочки, жевательные резинки, ветчинные обрезки, овощные обрезки, состав для пропитки коржей пиццы, соевый пирог, не вызывающие газовыделение синтетические бобы, приправа для соевых блюд, сладкая вата из сои, фруктовые обрезки, булочки для пиццы, картофельное пюре, скрученные волокна из сои, соевые рулеты, шприцованные закуски, приправы, бальзамы, жареные пищевые продукты, десерты на основе желатина, витаминные добавки и фармацевтические препараты.

При разработке конкретного продукта для белковой пищевой добавки в большинстве случает важно учитывать характеристики модифицированного материала из семян масличных культур. Например, диспергируемость способствует быстрому смешиванию компонентов (либо в виде сухой приготовленной смеси, либо в виде сухого препарата) в воде, что в идеальном случае приводит к образованию относительно стабильной гомогенной суспензии. Растворимость может потребоваться для снижения количества твердых частиц в конечном напитке. Способность к образованию суспензий может потребоваться для предотвращения осаждения нерастворимых компонентов из конечного состава при хранении. В основном предпочтительным является модифицированный материал из семян масличных культур белого цвета, так как при смешивании растворов светло-коричневого и коричневого цвета трудно получить продукты белого цвета (молочного типа) или яркого цвета (фруктового типа). Важной характеристикой при получении напитков может также являться прозрачность растворов модифицированного материала из семян масличных культур. Вспенивающие свойства, хотя они и обычно нежелательны при получении напитков в связи с затруднениями при смешивании, также могут быть важными характеристиками при получении некоторых продуктов (например, молочные коктейли). Другие характеристики, важные для конкретных пищевых композиций, включают в себя молекулярную массу, способность к гелеобразованию, вязкость, стабильность эмульсии, содержание жира и аминокислотный состав. Некоторые свойства в соответствии с одной или более указанных характеристик могут быть полезными при разработке продуктов для белковых добавок.

Модифицированный материал из семян масличных культур, полученный по настоящему способу, обычно включает высокомолекулярные белки и в меньшей степени содержит низкомолекулярные белки в качестве примесей. Подходящий метод определения содержания высокомолекулярных белков, содержащихся в материале, основан на хроматографических данных, как описано в Примере 16.

Необработанные хроматографические данные могут быть использованы для расчета ряда различных показателей. Одним из показателей является расчет молекулярной массы следующим образом: содержание белков с молекулярной массой выше этой величины составляет 50% и белков с молекулярной массой ниже этой величины составляет 50%. Эта величина точно не соответствует средней молекулярной массе, но ближе к среднемассовой молекулярной массе. Этот термин использован в данном контексте и сокращенно обозначен "MM50". Другой показатель рассчитывают по количеству модифицированного материала из семян масличных культур в мас.%, который характеризуется очевидной молекулярной массой выше 300 кДа. Третий показатель рассчитывают по количеству модифицированного материала из семян масличных культуру в мас.%, который характеризуется очевидной молекулярной массой менее 100 кДа. Для характеристики молекулярной массы конкретного модифицированного материала из семян масличных культур можно использовать любой из трех указанных показателей в отдельности. В другом варианте для характеристики профиля молекулярных масс модифицированного материала из семян масличных культур можно использовать комбинацию двух или более указанных показателей.

Величина MM50 модифицированного материала из семян масличных культур, полученного по настоящему способу, предпочтительно составляет по меньшей мере приблизительно 200 кДа. Более предпочтительно по меньшей мере приблизительно 400 кДа. В некоторых областях применения величина ММ50 подходящего модифицированного материала из семян масличных культур, прежде всего, предпочтительно составляет по меньшей мере приблизительно 600 кДа. Что касается второго вышеупомянутого показателя, то по меньшей мере приблизительно 40 мас.% белка в подходящем модифицированном материале из семян масличных культур характеризуются очевидной молекулярной массой более 300 кДа. В некоторых областях применения требуется, чтобы по меньшей мере приблизительно 60 мас.% белка характеризовалось очевидной молекулярной массой более 300 кДа. Что касается третьего вышеупомянутого показателя, то предпочтительно, чтобы по меньшей мере приблизительно более 40 мас.% белка в модифицированном материале из семян масличных культур характеризовалось очевидной молекулярной массой менее 100 кДа. Однако в некоторых областях применения предпочтительно, чтобы по меньшей мере не более чем приблизительно 35 мас.% белка в модифицированном материале из семян масличных культур характеризовалось очевидной молекулярной массой менее 100 кДа. Подходящий модифицированный материал из семян масличных культур может удовлетворять предпочтительным значениям одного или более указанных трех показателей. Например, величина MM50 подходящего модифицированного материала из семян масличных культур, прежде всего, может составлять по меньшей мере приблизительно 200 кДа и по меньшей мере приблизительно более 60 мас.% белка характеризуется очевидной молекулярной массой более 300 кДа. С использованием настоящего способа может быть получен модифицированный материал из семян масличных культур, величина ММ50 которого составляет по меньшей мере приблизительно 600 кДа и по меньшей мере приблизительно 60 мас.% белка в материале характеризуется очевидной молекулярной массой более 300 кДа.

Модифицированный материал из семян масличных культур, полученный по настоящему способу, обычно включает белковую фракцию с достаточно высокой растворимостью. Например, по настоящему способу можно получить модифицированный материал из семян масличных культур, в котором по меньшей мере приблизительно 40 мас.% белка, содержащегося в 50 мг образца материала, растворимо в 1,0 мл воды при 25°С. Пригодными являются образцы, в которых по меньшей мере приблизительно 50 мас.% белка растворимо в указанных условиях. Растворимость модифицированного материала из семян масличных культур можно также определить по величине КРА, как описано в Примере 9.

Кроме относительно высокой растворимости, модифицированный материал из семян масличных культур, полученный по настоящему способу, обычно характеризуется достаточно высокой способностью к образованию суспензий в водных растворах. Например, настоящий способ может быть использован для получения модифицированного материала из семян масличных культур с достаточно высокой способностью к образованию суспензий. Одним из показателей способности к образованию суспензий сухого белкового продукта из семян масличных культур является "фактор помутнения". Термин "фактор помутнения", использованный в данном контексте, определен в Примере 14. Как описано в Примере, растворяют/диспергируют достаточное количество образца для образования 5 мас.%-ного раствора в 5 мас.%-ном растворе сахарозы. После выдерживания в течение 1 ч при комнатной температуре аликвотную часть суспензии разбавляют в 10 раз водой и измеряют поглощение при 500 нм. Значение поглощения при 500 нм (в данном контексте означает фактор помутнения) является мерой мутности, причем более высокие величины поглощения означают более высокий фактор помутнения и более низкую растворимость.

Модифицированный материал из семян масличных культур, полученный по настоящему способу, предпочтительно характеризуется поглощением при 500 нм не более чем приблизительно 0,95, которое измерено указанным методом анализа, то есть фактор помутнения составляет не более чем приблизительно 0,95. Другими словами, поглощение при 500 нм дисперсии 0,5 мас.% сухого белкового продукта из семян масличных культур в 0,5 мас.%-ном водном растворе сахарозы составляет не более чем приблизительно 0,95 (после выдерживания в течение 1 ч в виде 5 мас.%-ного раствора в 5 мас.%-ном растворе сахарозы).