Способ получения магнезиального вяжущего - RU2064905C1

Код документа: RU2064905C1

Чертежи

Описание

Изобретение относится к технологии вяжущих веществ, в частности, к производству магнезиальных вяжущих веществ, например, каустического доломита, путем обжига природных доломитов и доломитизированных горных пород и может быть использовано в промышленности строительных материалов.

Известен способ получения магнезиальных вяжущих (каустического доломита) из доломита путем обжига доломита в шахтных или вращающихся печах методом полуобжига, обеспечивающего диссоциацию карбонита магния при сохранении в готовом продукте карбоната кальция (1). Известный способ обжига имеет существенный недостаток, связанный с нестабильностью вяжущих свойств полученного продукта, низким уровнем вяжущих свойств, а также возможностью неравномерного изменения объема при твердении. Эти явления вызываются образованием в продуктах обжига низкоактивного оксида магния в результате неоптимального режима обжига.

Указанные недостатки могут быть преодолены в предлагаемом способе получения магнезиального вяжущего из доломита обжигом, который ведется по режиму, обеспечивающему коэффициент качества обжига Кк.о., равный соотношению массовых долей СО2 и MgO в обжигаемом продукте

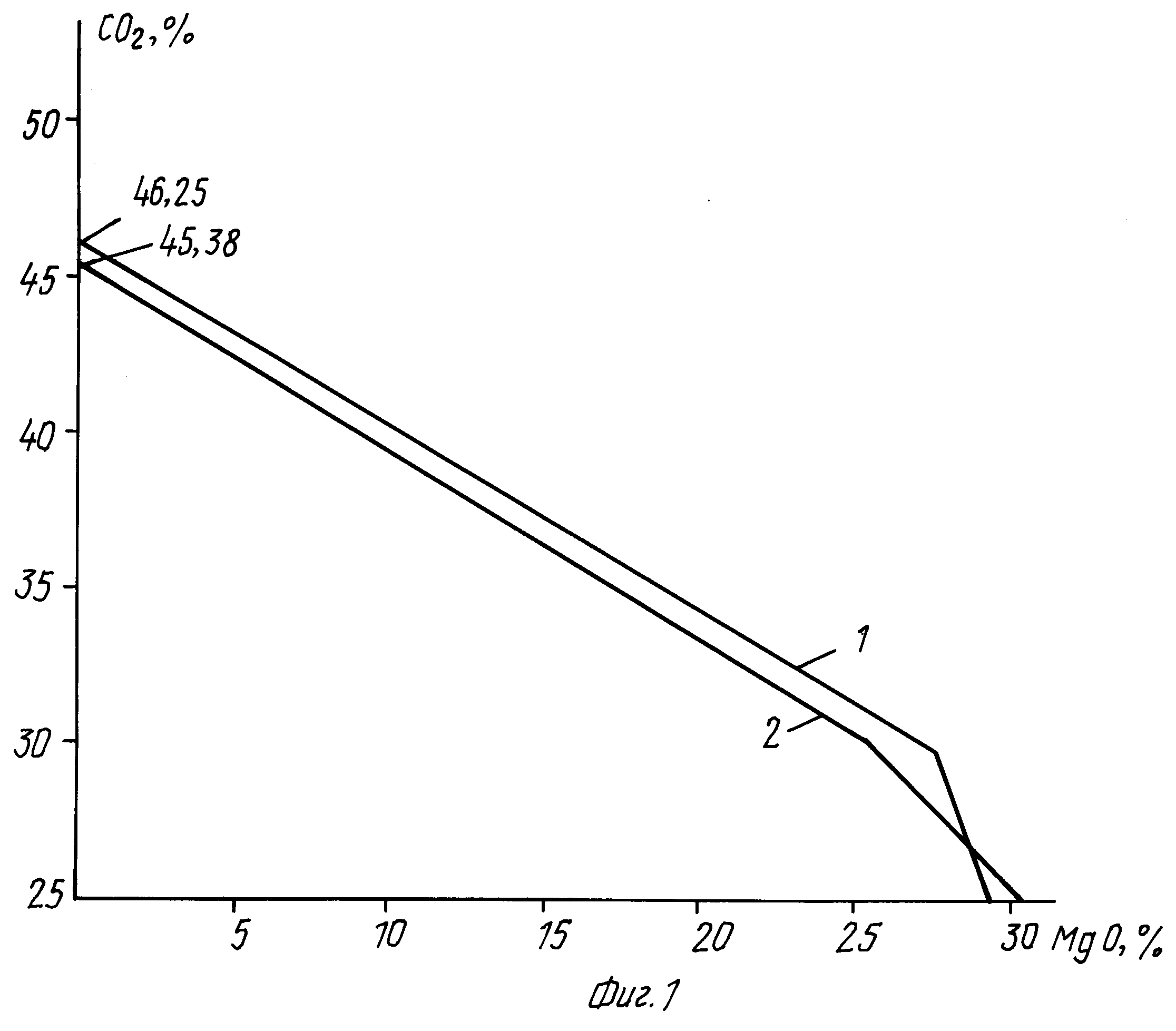

Калибровочный график строят расчетным путем исходя из химического состава исходных доломитов. Расчет калибровочного графика ведется по точкам, отвечающим количеству условно образующегося оксида магния при диссоциации MgCO3. Например, точки можно рассчитывать через 5 мас. MgO. Рассчитав при этом количество оставшегося в системе СО2 и других составляющих и приведя к 100% получим значение оксида магния и СО2, которые будут координатами данной точки. Последней точкой можно взять максимальное значение содержания MgO в доломите согласно химическому анализу. По построенному таким образом графику, зная количество СО2 в обожженном доломите, которое определяется с помощью кальциметра по ГОСТ 22688-77, находят количество оксида магния и рассчитывают коэффициент качества обжига Кк.о..

На фиг. 1 приведены калибровочные графики для доломитов с химическим составом: MgO 21,20% CaO 29,89% примеси 2,72% п.п.п. 46,25% (кривая 1) и MgO 19,92% CaO 30,06% примеси 4,64% п.п.п. 45,38% (кривая 2).

Предлагаемый способ реализуется путем назначения такого режима обжига для каждого конкретного доломита (температура и длительность), который обеспечивает значение коэффициента качества обжига (Кк.о. CO2/MgO) в пределах 1,07-1,72. Значение коэффициента качества обжига технологической пробы, отобранной при обжиге, должно находиться в этих пределах. Если коэффициент качества обжига получился меньше нижнего предела, необходимо снизить температуру или длительность обжига, если Кк.о. больше верхнего предела необходимо увеличить температуру или длительность обжига.

Результатом соблюдения условия Кк.о. 1,07-1,72 является повышение стабильности и уровня вяжущих свойств при отсутствии неравномерного изменения объема при твердении.

Характеристика "качества обжига", определяемая с помощью коэффициента качества обжига Кк.о., включает также условие получения магнезиального вяжущего из доломита максимальной активности.

Предлагаемый способ получения магнезиального вяжущего из доломита может быть представлен в виде условной схемы (см. фиг.2).

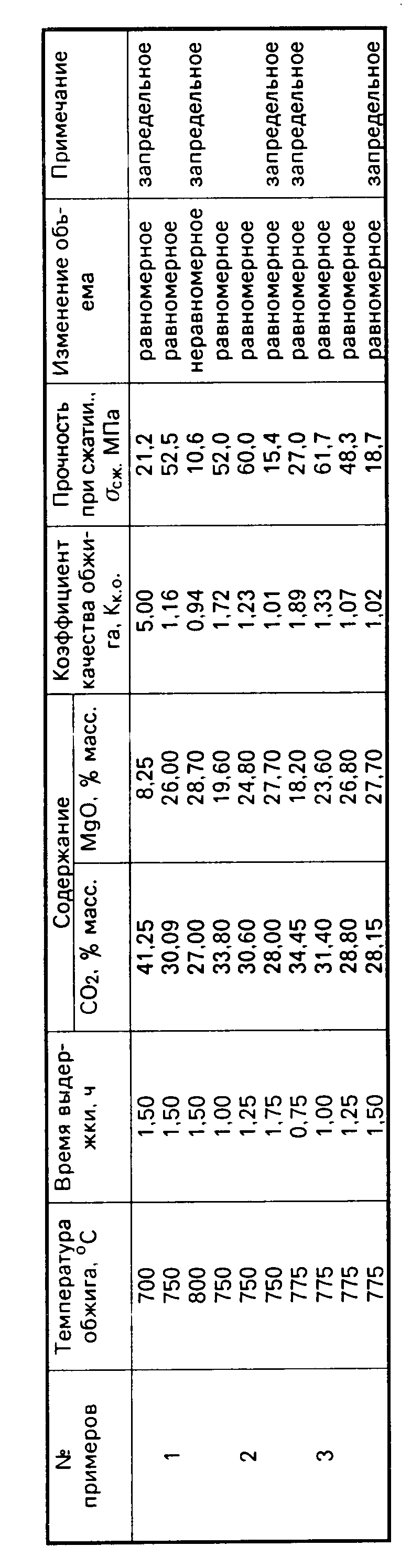

Примеры реализации способа получения магнезиального вяжущего из доломита.

Пример 1. Доломит (химический состав: MgO 21,20% CaO 29,83% примеси 2,72% п. п.п. 46,25%) после дробления и классификации загружали в печь для обжига. В процессе обжига при температуре 700oС и длительности 1,5 ч была отобрана проба, в которой определяли с помощью кальциметра содержание СО2, затем по калибровочному графику (фиг.1, кривая 1) MgO и рассчитывали коэффициент качества обжига Кк.о., который оказался равным ≈ 5,00. Это значение Кк.о. значительно превышает верхний рекомендуемый предел и означает, что степень обжига недостаточна и качество продукта низкое. Увеличение температуры до 800oС при той же длительности (1,5 ч) привело к снижению коэффициента качества обжига до 0,94, что меньше нижнего предела. Это указывает на пережог материала и снижение его качества.

Обжиг этого же доломита при температуре 750oС и длительности 1,5 ч дает магнезиальное вяжущее, характеризуемое коэффициентом качества, равным ≈ 1,16. Это значение находится в указанных пределах значений Кк.о., что свидетельствует о хорошем качестве обжига и полученного материала.

В таблице приведены значения прочности при сжатии полученных при разных режимах обжига вяжущих материалов, которые подтверждают вышесказанное.

Пример 2. Доломит (химический состав: MgO 19,92% CaO 30,06% примеси 4,64% п.п.п. 45,38%) готовили для обжига как в примере 1. Обжигали при температуре 750oС и длительности 1 ч. Анализ отобранной пробы показал значение Кк.о., равное ≈ 1,72 (согласно кривой 2 на фиг.1), которое является верхней границей установленного предела. Это значит, что качество обжига гарантирует хорошее качество готового продукта (см. табл.).

Обжиг при 750oС и длительности 1,75 ч характеризуется для данного доломита значением Кк.о., равным ≈ 1,01, что свидетельствует о пережоге доломита и снижении качества магнезиального вяжущего.

Обжиг доломита при 750oС и длительности 1,25 ч характеризуется значением Кк.о., равным ≈ 1,23, что свидетельствует о качественном обжиге.

Пример 3. Доломит, исследуемый в примере 2, обжигали при 775oC и длительности 1,0 ч и получили коэффициент качества обжига, равный ≈ 1,33. Это значение соответствует установленному пределу и обжиг считается качественным.

Доломит, обожженный при 775oС и длительности 0,75 ч характеризуется коэффициентом качества обжига Кк.о. 1,89, который выходит за верхнюю границу, а значит, материал плохо обожжен.

Доломит, обожженный при 775oC и длительности 1,25 ч, характеризуется коэффициентом качества обжига, равным ≈ 1,07, что является нижней границей значений Кк.о. и, таким образом, обеспечивает хорошее качество обжига.

Доломит, обожженный при 775oС и длительности 1,5 ч, характеризуется коэффициентом качества обжига, равным ≈ 1,02, что свидетельствует о пережоге и низком качестве обжига.

Из полученных вяжущих готовили образцы-кубики размером 30х30х30 мм для определения прочности при сжатии. Образцы готовились из теста нормальной густоты (ГОСТ 1216-87 "Порошки магнезиальные каустические") и твердели на воздухе одни сутки, после чего измерялась прочность при сжатии. Для испытания на равномерность изменения объема из теста нормальной густоты готовили образцы-лепешки диаметром ≈ 6 см и толщиной ≈ 1 см. Срок твердения лепешек одни сутки на воздухе при 20-22oС. Результаты испытаний приведены в таблице.

Таким образом, при соблюдении режима обжига, обеспечивающего "качество обжига", характеризуемого коэффициентом качества обжига Кк.о. в пределах 1,07-1, 72 гарантируется наряду с требуемой фазовой характеристикой (присутствие в обожженном доломите необходимого количества MgO при отсутствии CaOсв. ) также высокое качество готового продукта (высокий уровень вяжущих свойств).

Реферат

Способ получения магнезиального вяжущего. Предложен способ получения магнезиального вяжущего из доломита с высокой активностью и стабильностью вяжущих свойств. Параметры обжига доломита (температуру и время выдержки выбирают по коэффициенту, равному отношению СО2/ MgO и определяемому по калибровочному графику, который строят расчетным способом. 2 ил.

Комментарии