Установка для кондиционирования остаточных материалов электростанций в форме насыпных материалов - RU2053208C1

Код документа: RU2053208C1

Чертежи

Описание

Изобретение касается устройства для кондиционирования остаточных веществ на электростанциях в виде сыпучего материала, в частности отфильтрованной золы на электростанциях.

Известно устройство для кондиционирования остаточных материалов электростанций в виде сыпучего материала, содержащее реакционный сосуд, устройство для подвода и отвода насыпного материала и устройство для подвода влаги, причем реакционный сосуд выполнен в виде открытого с торцовых сторон цилиндрического барабана, имеющего возможность вращения и расположенного с наклоном, у которого отношение длины к большему внутреннему диаметру барабана составляет 2:1.

Это устройство не может быть построено достаточно больших размеров из-за экономических затрат.

Цель изобретения обеспечение кондиционирования отфильтрованной золы электростанций путем гашения извести с добавлением влаги и посредством дальнейшего увлажнения сыпучего материала.

Цель достигается тем, что упругий материал закреплен на расстоянии от стенки барабана а сам барабан выполнен в виде двух входящих друг в друга цилиндрических барабанов различных диаметров, причем оба барабана выполнены с возможностью вращения с разными числами оборотов.

В устройстве упругий материал может быть выполнен из резиновых полотен и закреплен на внутренней стороне барабана в форме полигональной обтяжки.

Устройство может иметь проходящую через барабан параллельно его оси вращения поддерживающую штангу, на которой закреплены измерительные устройства, а также подводящие магистрали для воды и охлаждающего воздуха.

В устройстве также может быть установлена по меньшей мере одна подводящая труба для воды, охлаждающего воздуха, которая образует поддерживающую штангу.

В устройстве между обтяжкой и внутренней стенкой барабана могут быть размещены свободно перемещающиеся шарики.

Устройство может иметь в выходной зоне смеситель или перемешивающие инструменты.

В устройстве барабан или барабаны могут быть смонтированы на взвешивающих устройстваха на его входе могут быть смонтированы приспособления для измерения потока материала. Выходное отверстие устройства может быть выполнено запирающимся.

Смеситель, установленный впереди барабана или барабанов, и смеситель, установленный после барабана или барабанов, могут быть смонтированы на взвешивающем устройстве.

Отдельные компоненты устройства, такие как реакционный сосуд, устройства для подвода и отвода (включая возможный смеситель) и устройство для подачи влаги установлены на опорной конструкции находящегося над ним бункера для сыпучих материалов.

Отношение длины к наибольшему внутреннему диаметру барабана может составлять по меньшей мере 4:1.

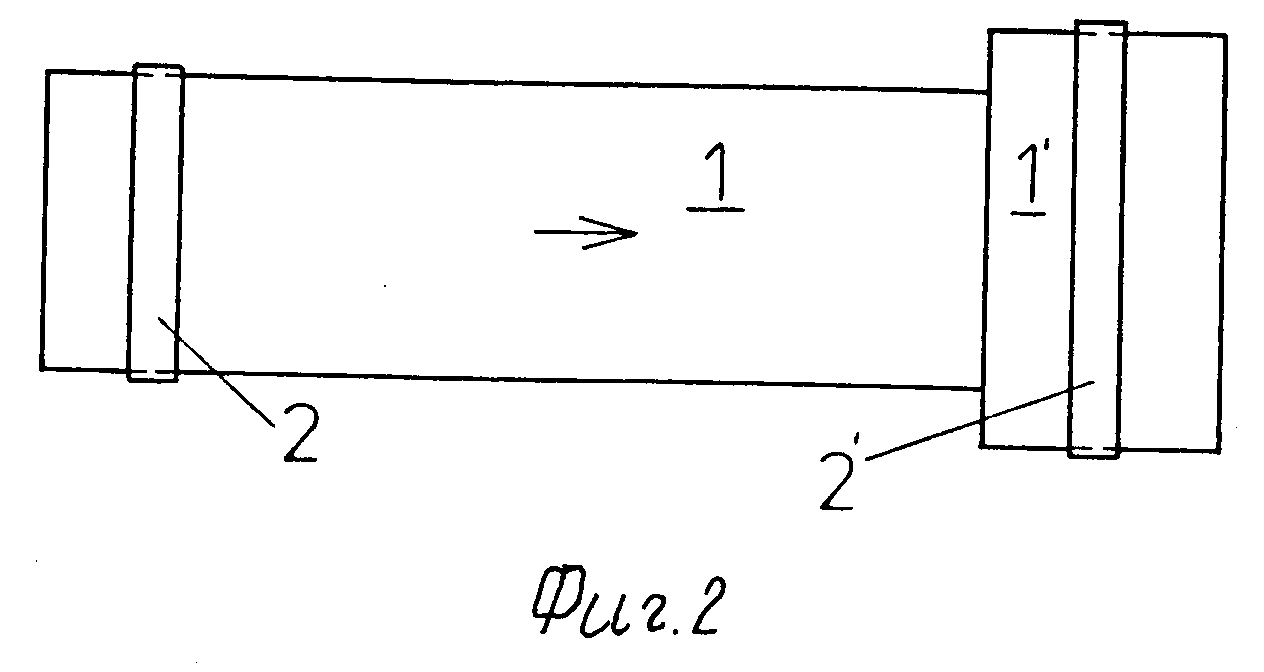

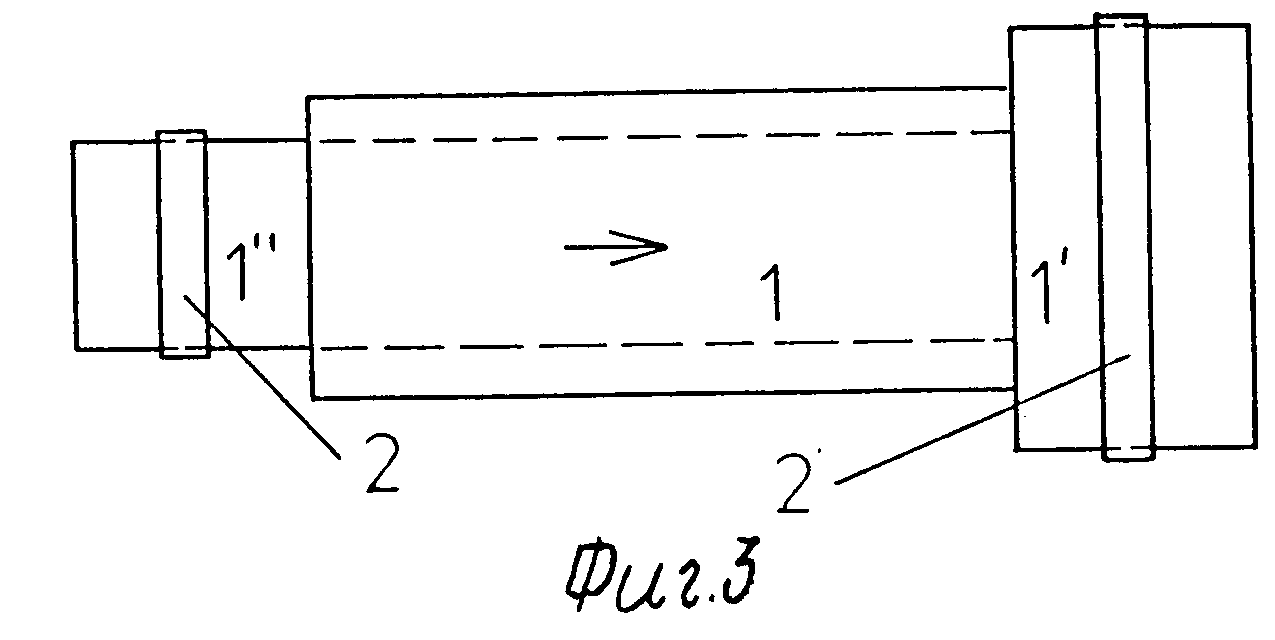

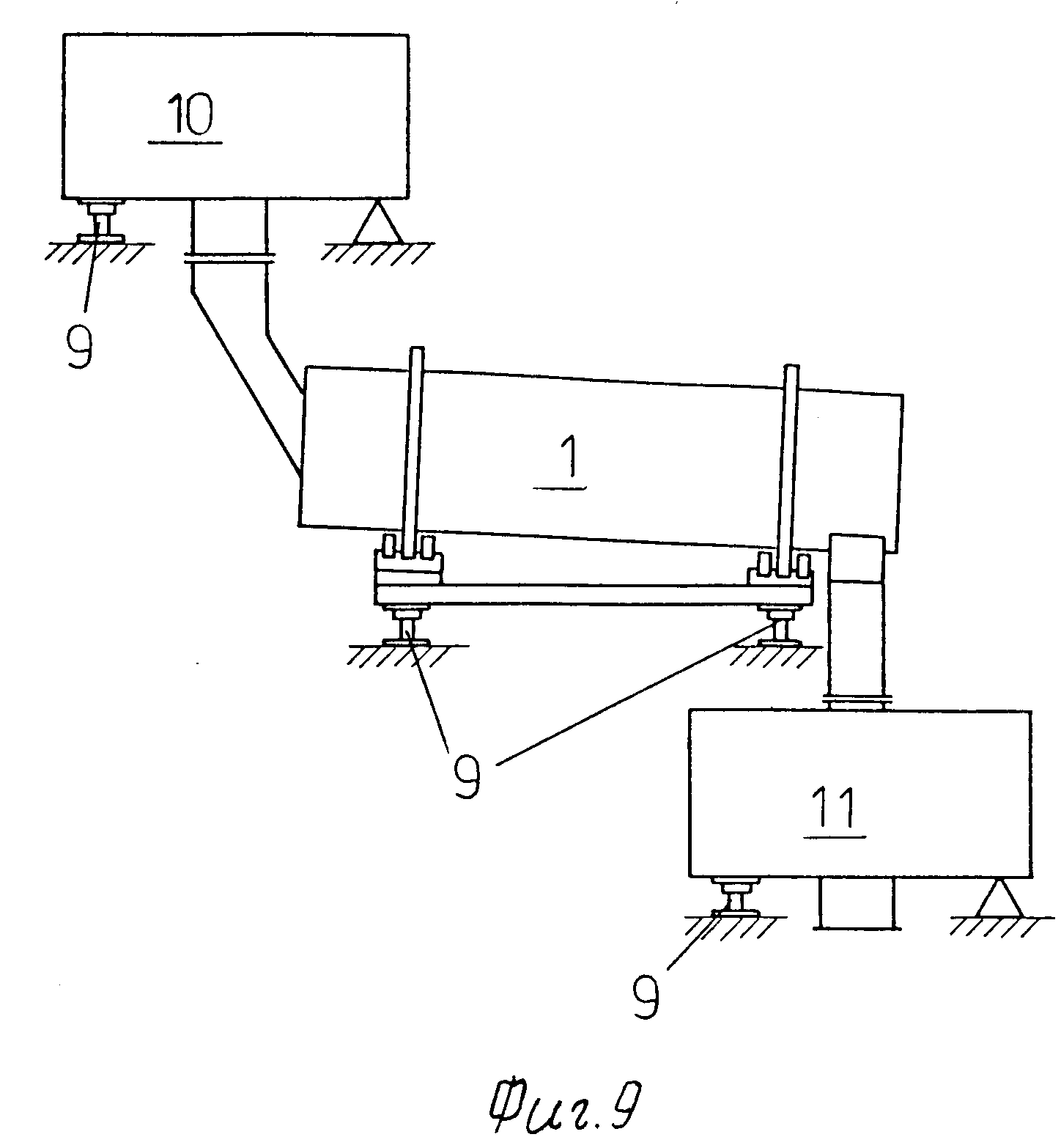

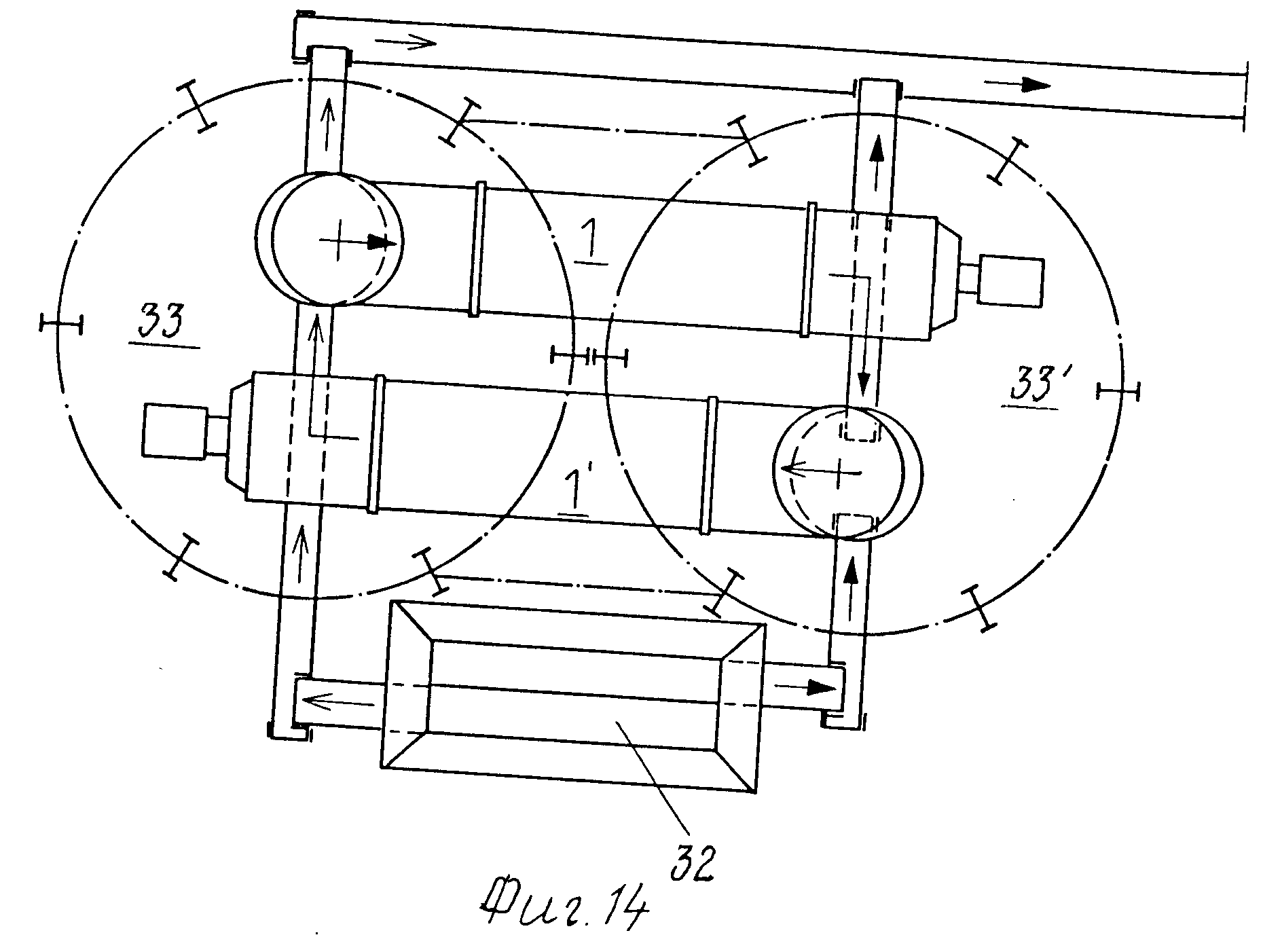

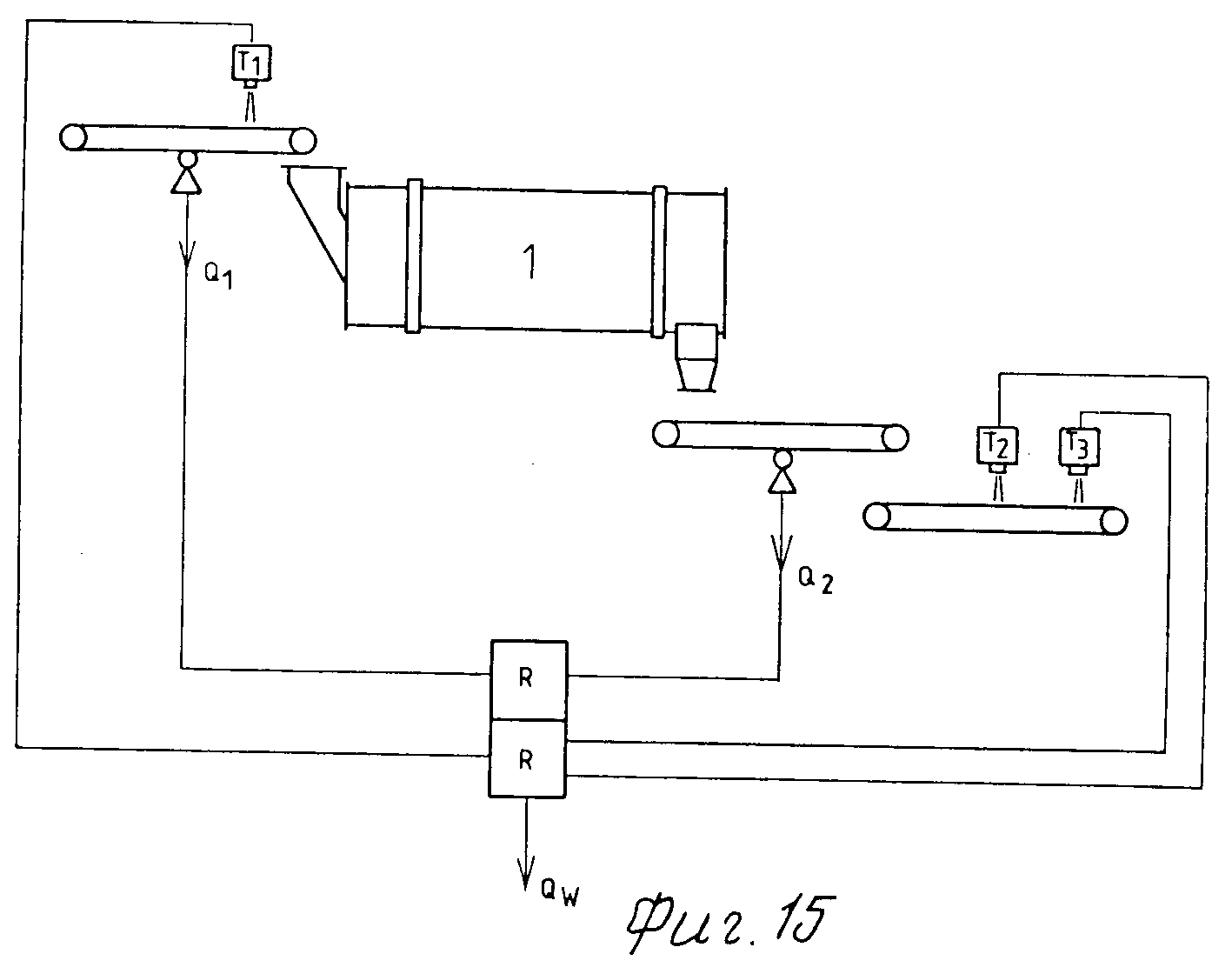

На фиг. 1 показан барабан устройства, вид сбоку; на фиг. 2 вариант выполнения устройства с двумя барабанами разного диаметра, включенными один за другим; на фиг. 3 вариант выполнения устройства с тремя барабанами, разного диаметра, при котором средний барабан имеет дополнительно упругую полигональную обтяжку; на фиг. 4 конический барабан; на фиг. 5 два барабана, имеющие при вращении разные числа оборотов; на фиг. 6 барабан, с заходящими в него перемешивающими инструментами; на фиг. 7 барабан с упругой помещенной на постоянном расстоянии обтяжкой, поперечное сечение; на фиг. 8 барабан с упругой полигональной обтяжкой, поперечное сечение; на фиг. 9 комбинация аппаратов, опирающихся на чувствительные элементы датчиков усилий; на фиг. 10 барабан с трубой подвода воды в качестве поддерживающей штанги для измерительных и подводящих устройств, продольный разрез; на фиг. 11 комплексное устройство для кондиционирования золы; на фиг. 12 то же, вид сбоку; на фиг. 13 установка двух устройств под двумя бункерами сыпучего материала; на фиг. 14 то же, вид сверху; на фиг. 15 устройство с местами измерений.

Способ кондиционирования остаточных материалов электростанций осуществляется следующим образом.

В способе следует различать три зоны обработки I, II и III. На фиг. 11 эти зоны обозначены штриховыми линиями. В этих трех зонах сыпучий материал каждый раз различно обрабатывается механически.

Сначала сыпучий материал попадает в зону обработки I, где измерительные устройства Т измеряют физические (температура, влажность) и химические свойства сыпучего материала. Вычислительное устройство R управляет при этом подачей воды, мокрой золы и/или других добавочных веществ, которые еще в зоне обработки I интенсивно перемешанными сыпучими материалами приводятся к предварительной реакции.

После предварительного перемешивания и предварительной реакции отфильтрованная зола попадает в зону обработки II, в которой механическая обработка менее интенсивна. В этой зоне происходит гашение содержания СаО при выделении тепла, при этом с помощью измерительных приборов температуры и влажности управляют скоростью процесса гашения известняка посредством вычислительного устройства, которое в зависимости от потребности подводит охлаждающую воду, охлаждающий воздух, воду для гашения и также управляет скоростью вращения барабана.

Дополнительно регулируют наклон оси барабана с помощью вычислительного устройства Р, чтобы продолжительность пребывания отфильтрованной золы в барабане совпадала с продолжительностью протекания реакции. Наклон барабана зависит также от скорости его вращения и сыпучести отфильтрованной золы.

Наряду с обожженной известью (СаО) в отфильтрованной золе находится гипс (СаSO4). Долевое соотношение этих компонентов колеблется в зависимости от состава угля. Управление процессом позволяет все количество СаО и СаSО4 надежно гидролизовать, для чего управление основной реакцией скоординировано со скоростью транспортирования материала в барабане.

В зоне обработки III происходит агломерация и уплотнение отфильтрованной золы, которая далее пригодна для хранения при известных условиях.

В третьей зоне обработки производят дальнейшие контрольные измерения, в результате которых так же, как в предыдущих зонах обработки, могут быть произведены соответствующие корректирующие дозировки.

Барабан в устройстве для кондиционирования остаточных материалов может иметь различные формы выполнения.

Цилиндрический барабан может иметь приводное колесо 2, в виде зубчатого колеса или в виде фрикционного колеса, через которое барабан 1 приводится во вращение.

Барабан может иметь также несколько приводных колес 2. Он имеет одинаковое по всей длине поперечное сечение в форме круга.

Устройство может иметь два барабана 1, 1', вращающиеся вокруг общей оси и частями прочно заходящие один в другой. При таком варианте выполнения направление потока отфильтрованной золы должно всегда быть от барабана 1 с меньшим диаметром к барабану 1' с большим диаметром.

Устройство может иметь также три барабана 1, 1', 1'', входящие один в другой. При таком варианте выполнения внутри барабана 1 может быть образована зона подачи и перемешивания, внутри барабана 1' зона основной реакции и внутри барабана 1'' зона агломерации и выдачи. Меньший внутренний диаметр барабана 1 должен быть больше, чем внутренний диаметр барабана 1''.

При конической форме выполнения барабана (фиг. 4) он загружается отфильтрованной золой через более узкое отверстие, при вращении барабана зола всегда транспортируется по направлению к широкому концу.

На фиг. 5 показан вариант выполнения устройства с двумя барабанами 1, 1' разного диаметра, не соединенными между собой, а свободно опирающимися на подшипниках с возможностью вращения относительно друг друга. Это позволяет иметь различные скорости вращения барабанов при оптимизации процесса, поскольку скорость транспортирования отфильтрованной зоны в барабанах 1 и 1' зависит не только от их скорости вращения и наклона, но также от их диаметра. Кроме того, оба барабана могут иметь разный наклон.

На входе барабана (фиг. 6) устанавливаются перемешивающие инструменты 3 и агломерационные инструменты 4. Эти инструменты приводятся во вращение соответствующими приводами 5 и 6. Барабан 1 разделен на три зоны обработки I, II и III, которые указаны штриховыми линиями и в которых отфильтрованная зола подвергается различной механической обработке.

Внутренняя сторона барабана может быть снабжена упругой круглой обтяжкой 7, которая удерживается дистанционными держателями 8 на определенном расстоянии от внутренней поверхности барабана. Упругая обтяжка может состоять например, из резиновых полотен, которые для повышения стабильности их формы имеют внутри тонкое стальное плетение.

Но обтяжка может иметь полигональную форму, так как резина под натяжением прикреплена непосредственно к внутренней поверхности барабана. Целесообразным оказалось число углов правильной полигональной формы от 6 до 12 максимально.

Свободное пространство задней стороны упругой обтяжки 7 допускает ее движение в радиальном направлении наружу и вовнутрь. Внутренняя стенка такого барабана 1, следовательно, может упруго деформироваться в широких пределах. Деформация образуется вследствие веса нагруженной отфильтрованной золы на нижние поверхности обтяжки. При вращении барабана эти поверхности, как только попадают наверх, разгружаются и снова принимают свою первоначальную форму. Слегка налипший материал отскакивает от упругих поверхностей обтяжки, и не происходит налипания. Этот эффект, вызванный упругой деформацией обтяжки 7, можно усилить тем, что полое пространство между внутренней стенкой барабана и обтяжкой наполняют, например, тяжелыми шариками, которые при вращении барабана, перекатываясь, нагружают или разгружают обтяжку.

Устройство для кондиционирования остаточных насыпных материалов электростанций может содержать установленные на датчиках 9 усилий смеситель 10 и агломератор 11. Предварительный смеситель 10, барабан 1 и агломератор 11 последовательно установлены таким образом, что соответствуют зонам обработки I, II и III (фиг. 9).

С помощью чувствительных элементов датчиков усилий могут быть определены вес или количество переработанного материала.

При варианте выполнения, показанном на фиг. 10, через барабан параллельно оси его вращения установлена водяная труба 12 в качестве поддерживающей штанги для измерительных приборов 13 и разбрызгивающих сопел 14, которая дополнительно несет линию охлаждающего воздуха (не показана).

Водяная труба 12 может быть укреплена, например, вне барабана, на неподвижных элементах рамы.

Устройство работает следующим образом.

Отфильтрованная зола попадает через загрузочную воронку 15 в предварительный смеситель 10 и там перемешивающими инструментами 3 предварительно смешивается с технологической водой, которая выходит из разбрызгивающих сопел 16. Посредством измерительного устройства Т сначала измеряют температуру, влажность и химические свойства сыпучего материала, результаты измерений передаются дальше на вычислительное устройство R. С помощью измерителя 17 потока сыпучего материала и также с помощью чувствительного элемента датчика 9 усилий на опоре предварительного смесителя 10 определяется количество золы, поступающее в смеситель. В то время как результат измерения от измерителя потока сыпучего материала поступает к вычислителю R, результат от датчика усилий 9 попадает в вычислитель R2, который может быть также соединен с вычислителем R или даже быть идентичным ему.

Вычислитель R управляет проходным клапаном с электроприводом 18 и электромагнитным клапаном 19, поэтому подвод количества воды регулируется в зависимости от потребности, вычисленной из данных измерений. Индуктивный измеритель 20 передает вычислителю R данные о подведенном в каждом случае количестве воды. Дополнительно в этой линии размещены управляемые вручную клапаны 21.

Предварительный смеситель 10 с одной стороны опирается на подшипник 22 качения, с противоположной стороны в качестве опорного подшипника служит датчик 9 усилий. Поскольку смешивающий барабан 23 предварительного смесителя 10 также вращается, то с помощью установленного только с одной стороны датчика 9 усилий может быть определена масса материала в нем. После предварительного смешивания зола через запорное донышко 24 опорожняется в загрузочную воронку 25 и таким образом попадает в барабан 1.

Результаты измерений датчиков 9 передаются вычислителю R2, по которому определяется масса материала, находящегося в барабане. Посредством подъемного устройства 26 устанавливается наклон оси 27 барабана относительно горизонтали. Барабан приводится во вращение посредством по меньшей мере одного приводного колеса 2, и предварительно смешанная зола во время протекания основной реакции медленно подается в направлении к выпуску из барабана. Вместо выпуска у барабана на этом торцовом конце может быть установлена крышка.

Зола попадает в агломератор 11, где приходит в соприкосновение с агломерационными инструментами.

Агломератор 11 с одной стороны опирается по меньшей мере на один подшипник 29 качения и с другой стороны на датчик 9 усилий. Количество содержащегося в нем материала определяется с помощью вычислителя R2. Вычислитель R2 управляет в зависимости от измеренных количеств материала скоростью вращения предварительного смесителя 10, барабана 1 и агломератора 11, а также ритмом открывания запорного донышка 24 и подъемным устройством для перестановки наклона оси 27 барабана. Полностью кондиционированная зола выходит из агломератора через выпуск 30.

Агломератор 11 по транспортерным лентам 31 может быть загружен как золой из барабана 1, так и мокрой золой из бункера 32.

Устройство может иметь на опорной конструкции два бункера 33 сыпучего материала. Такая опорная конструкция экономит территорию и значительно сокращает строительные затраты. В данном случае потребность обоих агломераторов 11 покрывается из общего бункера 32 мокрой золы.

Весь процесс контролируется с помощью измерительных устройств и управляется и оптимизируется посредством одного или нескольких вычислителей (фиг. 15). При этом Т1, Т2, Т3 измерители влажности, температуры и/или химических свойств; Q1, Q2 сигналы измерений, которые исходят от взвешивающих измерительных устройств или измерителей протока; R вычислители, которые управляют прохождением процесса; Qw соответствующие управляющие сигналы.

Реферат

Использование: при кондиционировании остаточных материалов электростанций в форме насыпного материала, в частности отфильтрованной золы электростанций, путем гашения извести при добавлении влаги и дальнейшего увлажнения сыпучего материала в устройствах для осуществления этого способа. Сущность изобретения: для кондиционирования большого количества золы при сравнительно небольших затратах она проходит одну за другой разные, в основном пространственно отделенные, зоны механической обработки. Во время всего процесса зола механически перемешивается с установленной интенсивностью. В каждой зоне обработки зола подвергается своей реакции, но каждый процесс при транспортировании ее вдоль зон находится под контролем. 14 з. п. ф-лы, 15 ил.

Комментарии