Электромагнитное перемешивающее устройство - RU2637456C2

Код документа: RU2637456C2

Чертежи

Описание

Область техники

Изобретение относится к электромагнитному устройству для перемешивания расплавленного металлического материала внутри охлаждающей камеры разливочной машины, к разливочной машине, а также к способу литья для производства прутков металлического материала.

Термином «металлический пруток» обозначены все типы продукции разливочной машины, например: сортовые заготовки, крупные квадратные или прямоугольные заготовки с различными формами сечений, например с квадратными, прямоугольными, круглыми или многоугольными сечениями, а термин «разливочная машина» включает в себя как вертикальные разливочные машины, так и разливочные машины с изгибом.

Уровень техники

В области установок непрерывной разливки металла, в основном сталей и металлических сплавов, известно использование электромагнитных устройств для перемешивания расплавленного металлического материала, которые называются смесителями.

Смеситель образует магнитное поле, генерирующее силу внутри металлической формы или пресс-формы, внутри которой находится расплавленный металлический материал, вызывающую вращение потока расплавленного материала внутри ванны, в результате чего достигается перемешивание материала. В металлической форме или пресс-форме происходит охлаждение поверхности или поверхностного слоя металлического прутка, который формируется в металлической форме в процессе выхода металлического прутка из металлической формы или пресс-формы. Эта поверхность представляет собой затвердевшую расположенную по периметру область или оболочку, имеющую толщину 10-30 мм, внутри которой находится сердцевина, в которой металлический материал все еще находится в расплавленном состоянии и постепенно затвердевает, когда металлический пруток продвигается внутри охлаждающей камеры разливочной машины, в которой он подвергается воздействию групп охлаждающих средств, состоящих из групп устройств для разбрызгивания воды. Известны различные варианты применения смесителей в сочетании с металлической формой или пресс-формой, во внутреннюю часть которой вводится расплавленный металлический материал, а также варианты применения смесителей в охлаждающей камере разливочной машины для получения качественных улучшений структуры металлического прутка с целью уменьшения возникновения дефектов во время фазы затвердевания. Смеситель состоит из корпуса, внутри которого размещаются электрические обмотки для прохождения электрического тока, который индуцирует электромагнитное перемешивающее поле, при этом корпус представляет собой открытый канал, внутри которого проходит находящийся в процессе формирования раскаленный металлический пруток. Использование смесителей может способствовать уменьшению включений, а также поверхностных и подкорковых газовых раковин, трещин, пористости, усадки металла и способствует улучшению затвердевающих структур.

Известные смесители обычно устанавливаются в фиксированном положении, определяемом на основе характеристик разливочной машины и процесса, в соответствии с компромиссным решением между различными оптимальными положениями, которые потребуются в соответствии с изменениями процесса, и сечениями отлитых металлических прутков.

В документе ЕР 2127783 А1 описан электромагнитный смеситель, предназначенный для его установки вокруг устройства выгрузки стали из разливочного устройства в пресс-форму непрерывной разливочной машины. Электромагнитный смеситель содержит сердцевину, состоящую из двух круглых частей с намотанной вокруг них обмоткой.

В документе US 2008164004 А1 описан электромагнитный смеситель, предназначенный для его установки вдоль различных частей заготовки в процессе ее производства в непрерывной разливочной машине.

Смесители, которые используются внутри охлаждающей камеры и которые работают при сохраняющейся внутри металлического прутка расплавленной сердцевине в процессе его образования, имеют некоторые недостатки. Первый из них заключается в том, что смеситель остается зафиксированным во время всего процесса. Поскольку воздействие на остающуюся расплавленной сердцевину в значительной степени зависит от фазы затвердевания, в которой находится металлический пруток в зоне установки самого смесителя, то невозможно учитывать изменения условий затвердевания, которые могут возникнуть, например, вследствие изменений температур разливки расплавленного металлического материала в металлическую форму или пресс-форму, скорости извлечения прутка в процессе формования, усадочной деформации профиля вдоль разливочной линии, состава металлического материала и т.д. Следовательно, в существующих технологиях эффективность смесителей, применяемых в охлаждающей камере, часто является компромиссной, поскольку позиционирование смесителя вдоль прутка в процессе формования является результатом компромисса, вследствие чего не учитываются реальные условия, которые могут сложиться во время литья и которые могут постоянно изменяться.

Кроме того, во время литья могут происходить различные негативные явления, которые могут серьезно и безвозвратно повредить смесители, применяемые в охлаждающей камере. Например, во время литья может произойти явление, известное под названием прорыв формы, которое приводит к разрушению внешней поверхности или твердой оболочки, в которой содержится сердцевина металлического материала, находящаяся в расплавленном состоянии. В результате расплавленный металлический материал сердцевины может выходить из прутка в процессе формования и вытекать во внутреннюю часть литейной камеры, из-за чего он может переполнять смеситель и негативно сказываться на его работоспособности в течение длительного периода времени. Фактически, в случае повреждения необходимо будет удалить смеситель из разливочной машины и заменить его или отремонтировать, что может вызвать простой оборудования. Дополнительные проблемы связаны с прекращением подачи электрического питания к разливочной машине. В этом случае охлаждающие устройства смесителя прерывают поток охлаждающей жидкости и на смеситель продолжает оказывать воздействие нагрев со стороны металлического прутка, который остается заблокированным в проходном канале внутри смесителя с риском серьезных повреждений внутренних обмоток смесителя.

Кроме того, существующие технологии, обеспечивающие наличие перемешивающих устройств внутри литейной камеры, имеют проблемы, связанные с подготовкой разливочной машины к работе и вызванные необходимостью изменения положения устройств в соответствии с параметрами процесса, например в соответствии с отливаемым металлическим сплавом, формой сечения получаемого прутка или его размерами. Однако не всегда можно гарантировать правильное позиционирование смесителей в соответствии с оценочной оптимальной точкой для его действия, и иногда для оптимального позиционирования смесителя должно быть потрачено время, тем самым увеличивая время на подготовку машины для производства, т.е. получая неоптимальные результаты.

Кроме того, во время литейного процесса невозможно перемещение смесителей из-за наличия поддерживающих механизмов разливочной машины, мешающих их скольжению из-за влияния корпуса смесителя на поддерживающие элементы.

Задачей изобретения является создание перемешивающего устройства, предназначенного для применения внутри охлаждающей камеры разливочной машины, которое обеспечивает более высокую эффективность перемешивания по сравнению с известными перемешивающими устройствами.

Дополнительная задача изобретения относится к обеспечению эффективного позиционирования смесителя в оптимальной зоне действия в соответствии с рабочими параметрами текущего момента процесса литья.

Дополнительной задачей изобретения является создание смесителя, имеющего средства безопасности, обеспечивающие безопасность при аварийных условиях.

Раскрытие изобретения

Указанные задачи решаются в электромагнитном перемешивающем устройстве, охарактеризованном в независимом пункте формулы изобретения.

При использовании изобретения в разливочных машинах возможно получение прутков улучшенного качества по сравнению с прутками, полученными на разливочных машинах с традиционными смесителями.

Также смеситель, реализованный в соответствии с настоящим изобретением, в большей степени защищен от аварийных условий, которые могут возникнуть внутри охлаждающей камеры разливочной машины, например в случае прорыва формы, в частности вследствие разрушения внешней поверхности или оболочки металлического прутка в процессе формования или возможного прерывания подачи электрического питания разливочной машины.

Кроме того, с помощью изобретения возможна более быстрая подготовка разливочной машины к производству в соответствии с параметрами процесса, например в соответствии с разливаемым металлическим сплавом, с формой сечения получаемого прутка и его размерами. Быстрая подготовка разливочной машины к производству имеет большое значение с экономической точки зрения, поскольку длительные периоды простоя негативно влияют на объемы производства с последующим меньшим использованием производственной мощности разливочной машины и снижением результатов.

Краткое описание чертежей

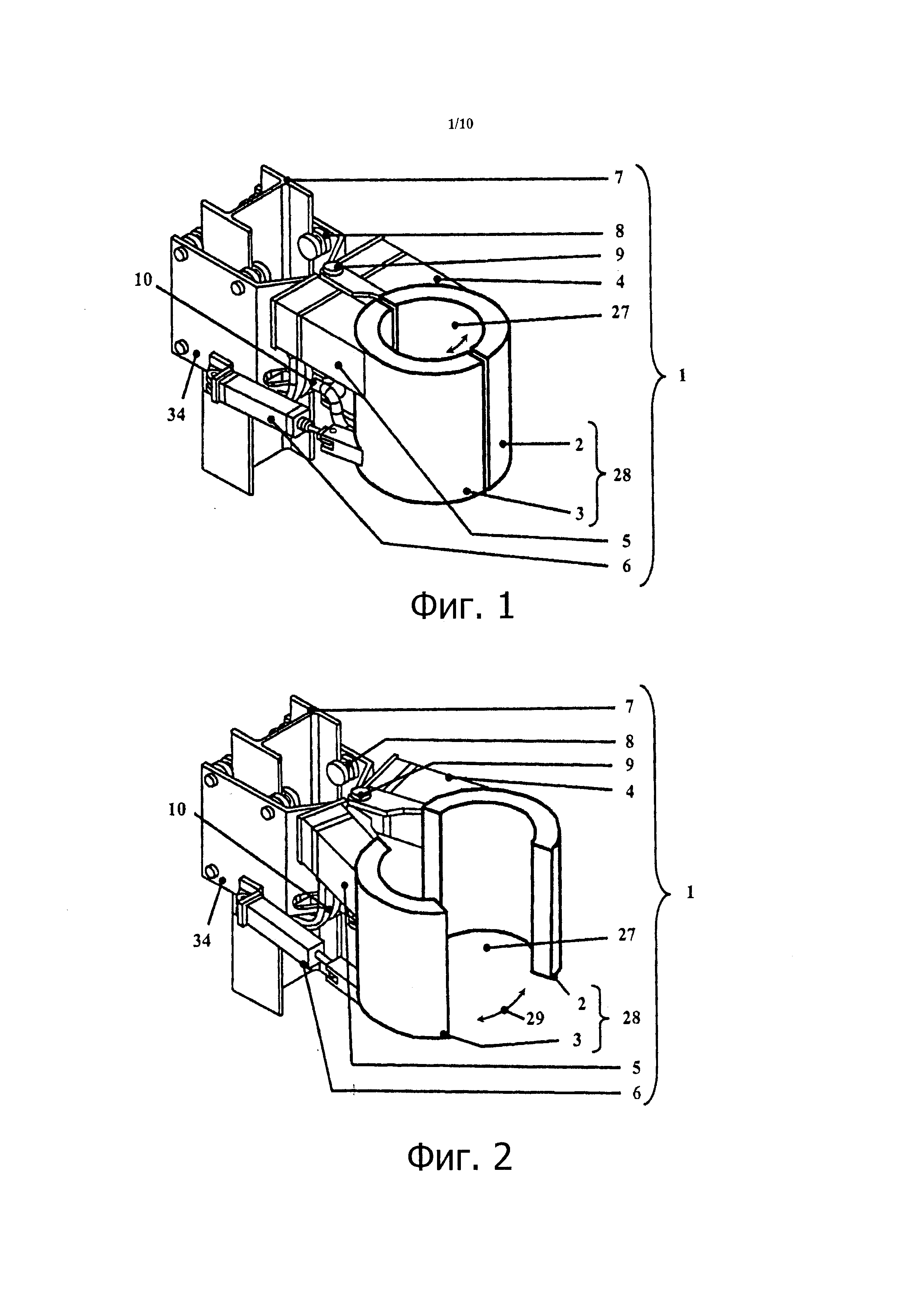

На фиг. 1 показан смеситель с закрытым корпусом, вид в перспективе;

на фиг. 2 - то же, с открытым корпуса;

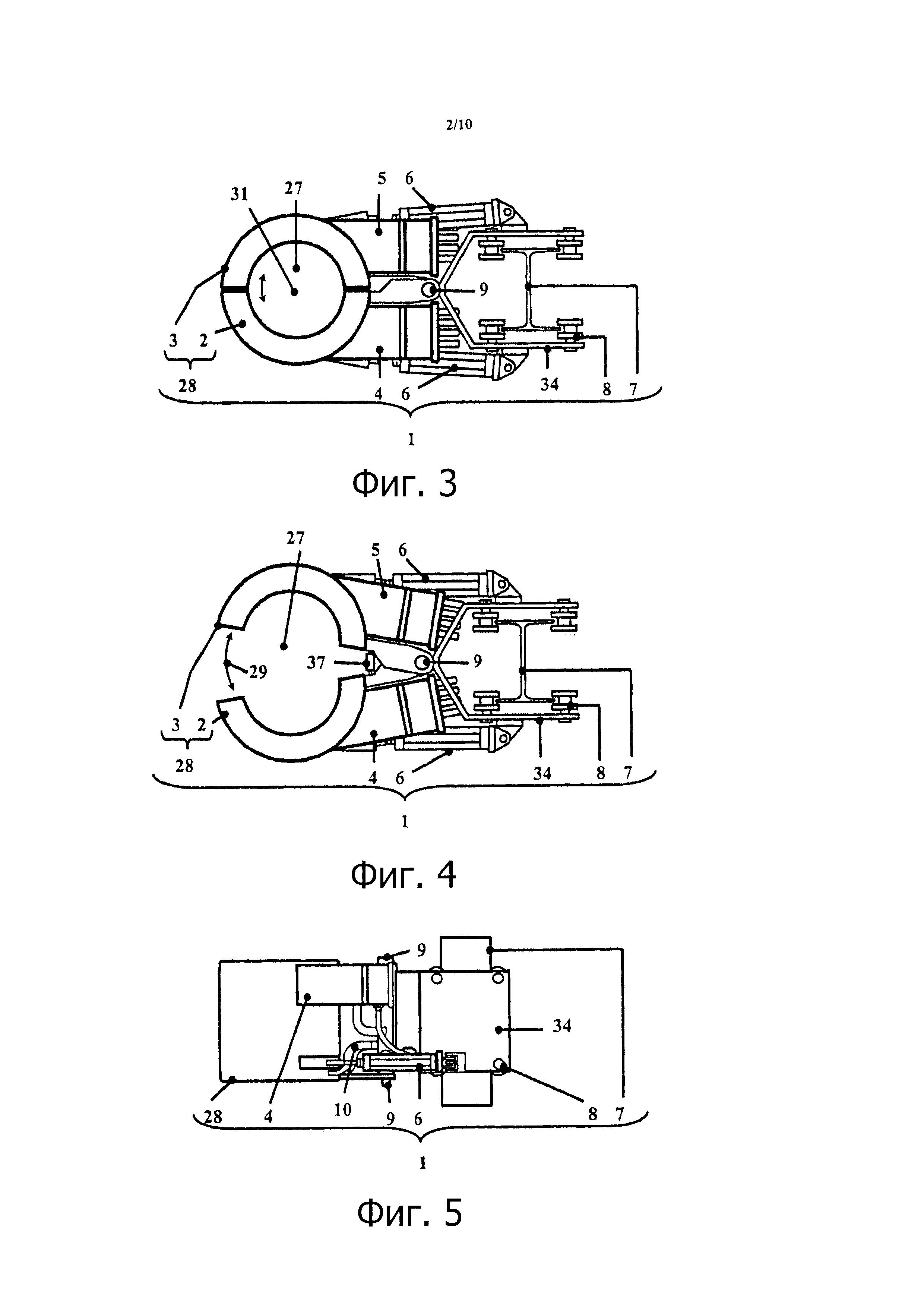

на фиг. 3 - смеситель с закрытым корпусом, вид сверху;

на фиг. 4 - то же, но с открытым корпусом;

на фиг. 5 - смеситель, вид сбоку;

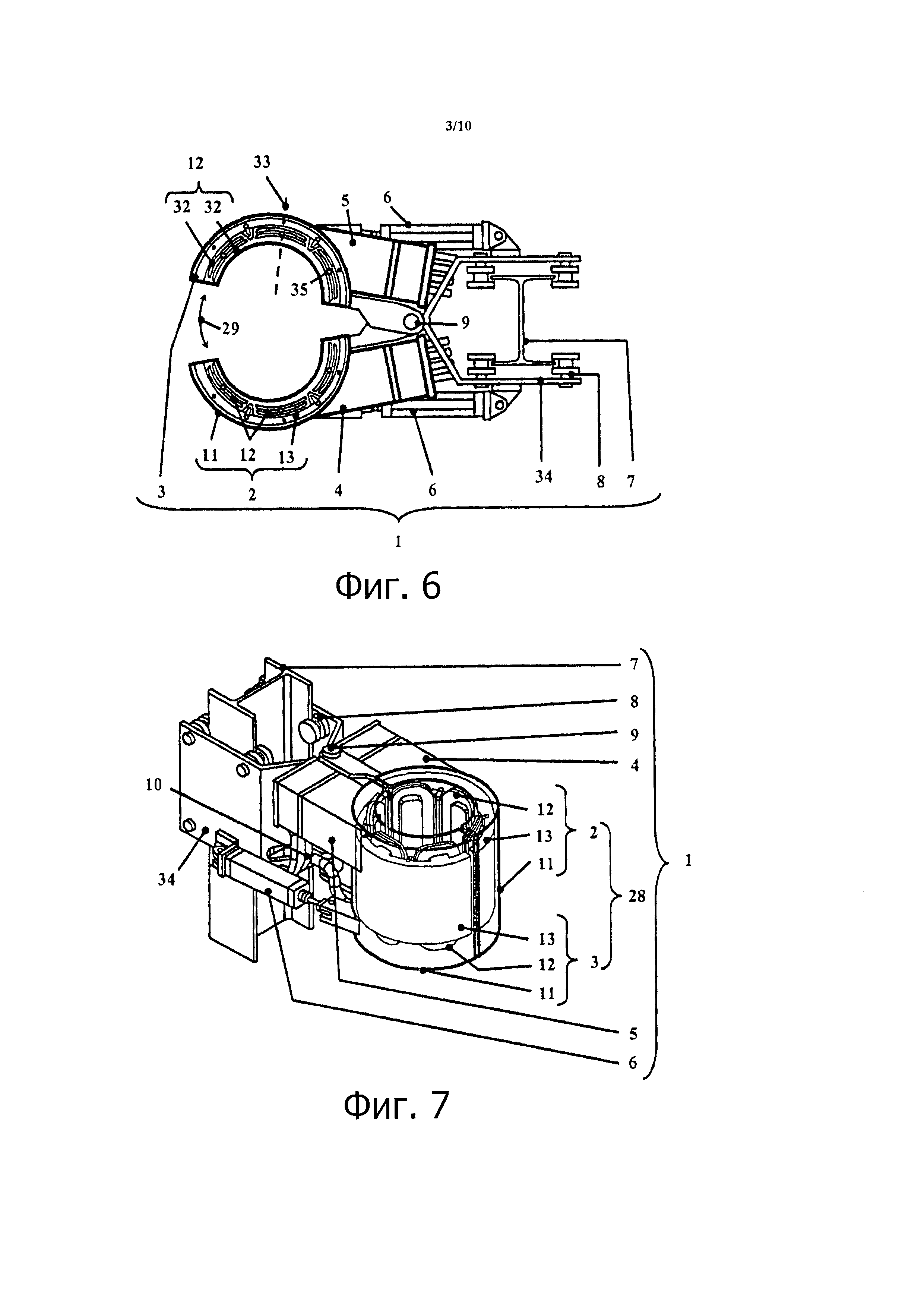

на фиг. 6 - смеситель, корпус которого содержит индукционные обмотки, вид сверху с частичным вырезом для демонстрации внутренней части корпуса;

на фиг. 7 - смеситель, корпус которого содержит индукционные обмотки, вид в перспективе с частичным вырезом для демонстрации внутренней части корпуса;

на фиг. 8 - смеситель с закрытым корпусом, установленный в вертикальной разливочной машине в первом рабочем положении;

на фиг. 9 - то же, но с открытым корпусом;

на фиг. 10 - то же, что и на фиг. 9, но во втором рабочем положении смесителя;

на фиг. 11 - то же, что и на фиг. 10, но с закрытым корпусом смесителя;

на фиг. 12 - смеситель, установленный в разливочной машине с изгибом в первом рабочем положении;

на фиг. 13 - то же, но во втором рабочем положении смесителя;

на фиг. 14 - то же, но в стояночном положении смесителя;

на фиг. 15 - два смесителя, установленные в разливочной машине с изгибом в первом и втором рабочих положениях соответственно;

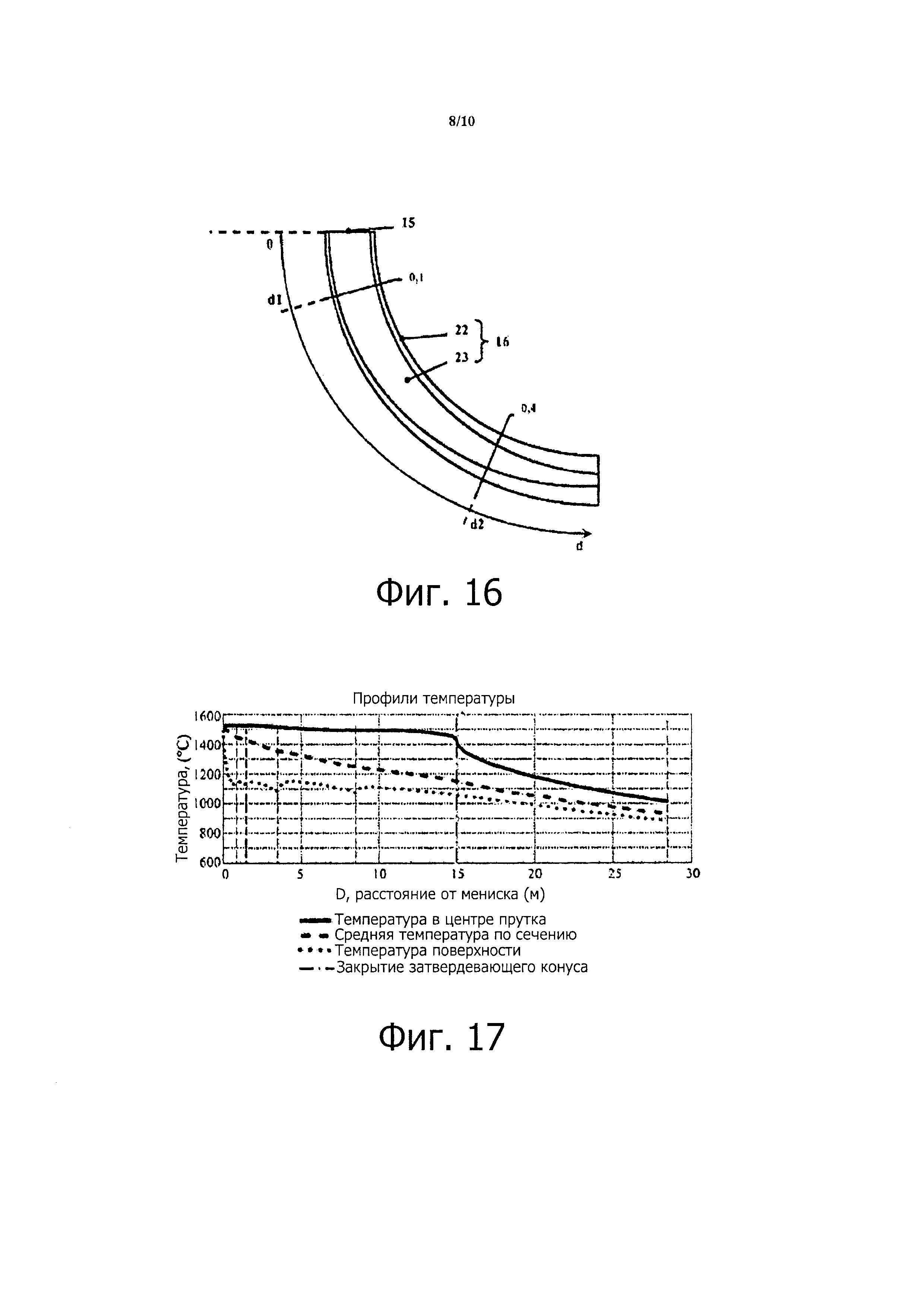

на фиг. 16 - профиль затвердевания металлического прутка в разливочной машине с изгибом;

на фиг. 17 - график зависимости температуры в металлическом прутке в разливочной машине от расстояния до мениска;

на фиг. 18 - график зависимости затвердевания металлического прутка в разливочной машине от расстояния до мениска;

на фиг. 19 схематично показан смеситель согласно изобретению, установленный в вертикальной разливочной машине с возможной системой перемещения.

Осуществление изобретения

На фиг. 1-5 показано электромагнитное перемешивающее устройство 1 согласно изобретению, предназначенное для перемешивания расплавленного металлического материала. Перемешивающие устройства такого типа обычно называются «смесителями». Электромагнитное перемешивающее устройство 1 предназначено для использования внутри охлаждающей камеры 30 разливочной машины 18 (фиг. 12-15). Такой вариант использования применим как в вертикальных разливочных машинах (фиг. 8-11), так и в разливочных машинах с изгибом (фиг. 12-15), т.е. для таких машин, в которых расплавленный металлический материал разливается из промежуточного разливочного устройства 19 внутрь пресс-формы 14, расположенной ниже промежуточного разливочного устройства 19, и в которых пруток 16 из металлического материала выходит из пресс-формы вниз в вертикальном направлении, а затем изгибается, чтобы выйти из разливочной машины 18 в горизонтальном направлении посредством группы 20 извлечения и выпрямления. Группа 20 извлечения и выпрямления предназначена как для перемещения прутка 16 металлического материала, так и для его выпрямления, чтобы получить прямолинейные прутки, которые могут быть квадратными заготовками или плоскими квадратными заготовками с различными формами сечения, например с квадратным, прямоугольным, круглым или многоугольным сечением. Электромагнитное перемешивающее устройство 1 прикладывает перемешивающее усилие за счет протекания тока, генерирующего электромагнитное поле с помощью обмоток или индукционных катушек 12. Токи, которые генерируют электромагнитное поле, могут быть переменными с частотой 5-50 Гц и силой тока 300-1000 А. Перемешивающее усилие воздействует на частично затвердевший металлический материал прутка 16, который перемещается (фиг. 12-15) внутри охлаждающей камеры 30. Когда пруток 16 из металлического материала выходит из пресс-формы 14, он находится в еще не полностью затвердевшем состоянии, но этот пруток 16 состоит из оболочки 22, находящейся в твердом состоянии, которая окружает расплавленную сердцевину 23 (фиг. 16). Электромагнитное перемешивающее устройство 1 действует на расплавленную сердцевину 23, прикладывая к ней усилие за счет электромагнитного перемешивающего поля. Электромагнитное перемешивающее устройство 1 (фиг. 1-5) содержит корпус 28 (фиг. 6, 7), удерживающий индукционные катушки 12, причем этот корпус 28 имеет внутренний проход 27 для пропускания прутка 16 из металлического материала. Под словосочетанием «внутренний проход» подразумевается, что этот проход корпус содержит как в конфигурации, в которой он закрыт, образуя внутренний канал, так и в конфигурации, в которой корпус имеет возможный внешний проем, тем не менее охватывая указанный проход. Корпус 28 составлен из двух частей 2 и 3, выполненных с возможностью перемещения с помощью приводов 6 между по меньшей мере двумя положениями. Кроме того, электромагнитное перемешивающее устройство 1 объединено или выполнено с возможностью взаимодействия со средствами 7, 8 его перемещения вдоль прутка 16 из металлического материала. В частности, корпус 28 состоит из (фиг. 1-5) по меньшей мере двух частей (2, 3). Хотя в показанном на чертежах варианте выполнения корпуса он состоит из двух частей 2 и 3, изобретение не ограничивается этим вариантом выполнения, и корпус 28 также может быть выполнен из большего количества частей, например трех, четырех и т.д. Эти части могут быть как идентичными, так и отличающимися друг от друга, при этом они должны при их объединении в корпус 28 подходить, для того чтобы окружать, хотя бы частично, пруток 16 из металлического материала, а при необходимости также иметь открытые зоны между соседними частями, причем открытые зоны должны иметь меньшую протяженность по длине, чем протяженность по длине самих частей. Однако предпочтительно использовать две части 2 и 3. Части 2 и 3 перемещаются с помощью приводов 6 между по меньшей мере двумя положениями:

- в первом положении по меньшей мере две части 2 и 3 расположены рядом друг с другом, а корпус 28 является по существу закрытым, окружая и определяя проход 27, являющийся внутренним по отношению к корпусу и предназначенный для прохождения прутка 16 из металлического материала для воздействия на него электромагнитного поля;

- во втором положении по меньшей мере две части 2 и 3 расположены на расстоянии друг от друга, и корпус 28 является, по существу, открытым, имеющим по меньшей мере одним проем 29, назначение которого будет объяснено в ниже.

Как показано на фиг. 1, 8 и 12, электромагнитное перемешивающее устройство 1 может содержать средства 8 соединения с направляющей 7, предназначенные для перемещения электромагнитного перемешивающего устройства 1 вдоль направляющей 7. Направляющая проходит (фиг. 8, 12), по существу, параллельно прутку 16 из металлического материала, который выходит из пресс-формы 14 и пересекает камеру 30 охлаждения. Направляющая 7 проходит по длине по меньшей мере одной части всего прутка 16 металлического материала, находящегося внутри камеры (30) охлаждения. Электромагнитное перемешивающее устройство 1 взаимодействует и/или может взаимодействовать с приводом для осуществления перемещения (фиг. 9, 10) вдоль направляющей 7 с позиционированием в различных рабочих положениях вдоль направляющей 7 для приложения перемешивающего усилия в соответствии с различными положениями прутка 16 из металлического материала. Таким образом, решение в соответствии с изобретением обеспечивает несомненные преимущества с точки зрения времени на подготовку машины для производства в результате позиционирования устройства в оптимальном положении, которое оценивается, например, на основе формы и/или размера прутка и которое будет особенно быстрым, в частности, во время изменения производства от одной формы литья к другой форме, не требуя при этом вмешательства операторов внутри литейной камеры для правильного позиционирования электромагнитного перемешивающего устройства 1.

Части 2 и 3 корпуса 28 содержат (фиг. 6, 7) группы индукционных катушек 12. Каждая из групп индукционных катушек 12 может состоять из по меньшей мере одной из этих индукционных катушек 12, предпочтительно из двух индукционных катушек 12 и даже более предпочтительно из трех индукционных катушек 12. Каждая часть 2, 3 корпуса включает в себя группу из трех индукционных катушек 12, расположенных по кругу вокруг центра 31 корпуса 28, но вполне очевидно, что в зависимости от общего размера корпуса 28 и/или каждой части 2, 3 можно использовать большее или меньшее количество индукционных катушек 12. Например, в разливочных машинах, спроектированных для получения небольших прутков (заготовок), может использоваться одна, две или три индукционных катушки в каждой части, а в разливочных машинах для получения прутков большого размера (квадратных заготовок) может использоваться три, четыре или пять индукционных катушек в каждой части. Аналогичным образом, при выполнении корпуса 28 разделяющимся на более чем две части, например на три или четыре части, количество катушек, помещенных в каждую часть, может уменьшаться при увеличении количества частей, на которые разделяется корпус. Предпочтительно, индукционные катушки 12 сконструированы и скомпонованы так, чтобы пары индукционных катушек 12 располагались диаметрально противоположно по отношению к центру 31 прохода 27, образуя при этом многофазную и многополюсную конструкцию, расположенную по кругу вокруг прохода 27. При необходимости могут быть оставлены части без катушек, которые предназначены для соединения частей, имеющих индукционные катушки. Предпочтительно, каждая индукционная катушка 12 составлена из по меньшей мере одного пакета 32 обмоток, предпочтительно из двух или трех пакетов обмоток, размещенных рядом друг с другом в радиальным направлении 33 на центр 31 прохода 27. В представленном на чертежах варианте (фиг. 6) каждая из индукционных катушек 12 составлена из двух пакетов 32 обмоток, размещенных один рядом с другим и установленных на опоре 13, расположенной внутри закрывающего часть кожуха 11.

Корпус 28 состоит из двух подвижных частей 2, 3, шарнирно соединенных в точке 9 их крепления. Предпочтительно, части 2 3 являются симметричными и полукруглыми.

Как показано на фиг. 4, 5, части 2 и 3 поддерживаются кронштейнами 4 и 5, перемещаемыми посредством приводов 6. Например, первая часть 2 удерживается первым рычагом 4, а вторая часть 3 удерживается вторым рычагом 5. Предпочтительно приводы являются по меньшей мере одним поршневым приводом, действующим на кронштейны 4 и 5 и обеспечивающим приложение толкающего и/или тянущего усилия к кронштейнам. Более предпочтительно выполнение привода в виде по меньшей мере одного поршневого привода для каждого из кронштейнов 4 и 5, при этом поршневой привод одним своим концом взаимодействует с соответствующим кронштейном, а противоположным концом - с рамой 34, несущей эти кронштейны 4 и 5, на которой также находится точка 9 шарнирного соединения.

Хотя средства 8 соединения выполнены в виде тележки с колесами для передвижения по направляющей 7, выполненной в виде балки Н-образного профиля, очевидно, что могут быть использованы различные варианты выполнения направляющей для электромагнитного перемешивающего устройства (1).

Электромагнитное перемешивающее устройство 1 может содержать по меньшей мере один защитный кожух 26 (фиг. 14), расположенный в конце направляющей 7 и обеспечивающий размещение внутри себя электромагнитного перемешивающего устройства 1. Такая компоновка особенно предпочтительна, поскольку в случае аварийных событий электромагнитное перемешивающее устройство 1 может управляться блоком 21 управления для выполнения последовательности аварийных действий, предназначенных для перевода устройства в безопасное состояние. Например, в случае прорыва формы, а именно при разрушения твердой оболочки или внешней поверхности 22 с выливанием жидкой сердцевины 23 внутрь литейной камеры 30, электромагнитное перемешивающее устройство 1 может управляться для выполнения аварийной процедуры, согласно которой части 2 и 3 быстро переводятся во взаимно разнесенное положение и электромагнитное перемешивающее устройство 1 переводится внутрь защитного кожуха 26 для защиты от разбрызгивания или разливания расплавленного материала, сохраняя целостность системы. Например, защитный кожух 26 может быть расположен у конца 25 направляющей 7, а именно - на конце 25 направляющей, противоположном первому концу 24, расположенному около пресс-формы 14 машины 18.

Независимо от наличия или отсутствия защитного кожуха 26, решение в соответствии с настоящим изобретением позволяет обеспечить важные преимущества с точки зрения целостности электромагнитного перемешивающего устройства 1 в аварийных ситуациях, поскольку взаимное открывание подвижных частей 2 и 3, по существу, уже уменьшает нагрев устройства за счет излучения. Кроме того, при аварийной ситуации, как только происходит взаимное открывание подвижных частей 2 и 3, электромагнитное перемешивающее устройство 1 удаляется из зоны большего нагревания в зону меньшего нагревания и подвергается меньшему риску быть забрызганным металлом, а именно - из области, расположенной близко к пресс-форме, в область, расположенную далеко от пресс-формы, и в крайнем случае, если это необходимо, но не является обязательным, за пределы разливочной машины.

Каждая часть 2, 3 имеет по меньшей мере одно входное отверстие и по меньшей мере одно выходное отверстие для подачи охлаждающей жидкости к индукционным катушкам 12 для отвода тепла, передаваемого от прутка 16. Внутри этих частей может циркулировать подводимая к частям 2, 3 охлаждающая жидкость, так что индукционные катушки 12 погружены в поток охлаждающей жидкости, циркулирующей между по меньшей мере одним входным отверстием и по меньшей мере одним выходным отверстием, и/или охлаждающая жидкость циркулирует внутри металлического, предпочтительно медного проводника, который является пустотелым и намотанным в форму кольца с образованием индукционных катушек 12. Охлаждающая жидкость может доставляться к частям 2, 3 через средства 10 соединения с каналом подачи текучей среды.

Электромагнитное перемешивающее устройство 1 может также содержать по меньшей мере один датчик 35 температуры, предпочтительно по меньшей мере по одному датчику 35 для каждой из частей 2, 3, более предпочтительно - для каждой из индукционных катушек 12. Датчик 35 температуры измеряет температуру индукционных катушек 12. Кроме того, электромагнитное перемешивающее устройство 1 может также содержать средства 37 аварийного открывания частей 2, 3. Эти средства 37 аварийного открывания перемещают части 2, 3 из первого положения, в котором они являются взаимно близкими, во второе положение, в котором части 2, 3 являются взаимно разнесенными. Это решение является особенно предпочтительным в случае недостатка подходящей охлаждающей жидкости, который может привести к увеличению температуры с повреждением индукционных катушек 12, или в случае прерывания подачи электропитания к разливочной машине. В таких случаях обычно поддерживают только такую циркуляцию охлаждающей жидкости, которая необходима для того, чтобы справиться с максимально опасными условиями в такой ситуации, и поэтому электромагнитное перемешивающее устройство 1 будет подвергаться воздействию тепла, приходящего от прутка 16, без соответствующего охлаждения. Открывание частей увеличит расстояние от катушек до раскаленного прутка, предохраняя их. Кроме того, также могут освобождаться тормозные устройства системы, в результате чего за счет силы тяжести устройство будет перемещаться в такое положение на направляющей, где пруток имеет более низкую температуру. Например, средства 37 аварийного открывания могут включать в себя средства включения открывания в случае превышения порогового значения температуры, измеренной датчиками 35 температуры. Такие средства включения могут управляться непосредственно устройством, чтобы срабатывать даже в случае отсутствия электрического питания в разливочной машине, и/или могут управляться блоком 21 управления. Блок 21 управления может быть выполнен в форме персонального компьютера, промышленного персонального компьютера, программируемого логического контроллера (PLC), специализированной электронной платы или эквивалентных средств. Средства 37 аварийного открывания могут включать в себя, например, толкатели в виде упругих механических средств, и/или пружин, и/или толкающих поршней, приводимых в действие баллоном с воздухом или газом, который может быть инертным.

Изобретение относится также к разливочной машине 18 для производства прутков 16 металлического материала, в которой металлический материал в расплавленном состоянии разливается (фиг. 12) из промежуточного разливочного устройства 19 внутрь пресс-формы 14, расположенной под промежуточным разливочным устройством 19, причем пруток 16 из металлического материала выходит вниз из пресс-формы 14, проходя затем через охлаждающую камеру 30. Разливочная машина 18 содержит по меньшей мере одно электромагнитное перемешивающее устройство 1, выполненное в соответствии с изобретением и расположенное внутри охлаждающей камеры 30. Разливочная машина 18 может содержать более одного электромагнитного перемешивающего устройства 1, например два, три или больше, причем каждое из электромагнитных перемешивающих устройств 1 содержит описанные выше средства 8 соединения с соответствующей направляющей 7 и выполнено с возможностью независимого перемещения и/или согласованного перемещения вдоль одной направляющей 7. Это решение является предпочтительным, поскольку одно электромагнитное перемешивающее устройство 1 может воздействовать в первой секции прутка, а другое - в области основания прутка, т.е. в самой ближайшей к выходу прутка из разливочной машины области, так что оба устройства могут размещаться в оптимальном положении в отношении параметров литейного процесса, и при этом оба устройства могут быть переведены в защищенное положение в случае аварийной ситуации.

Изобретение относится также к способу литья прутков 16 металлического материала, включающему в себя этап литья, на котором металлический материал, залитый в пресс-форму 14 разливочной машины 18, выходит из пресс-формы 14 в виде прутка 16 металлического материала, который является частично затвердевшим, и перемещается внутри охлаждающей камеры 30. Способ включает в себя один или несколько этапов перемешивания расплавленного материала сердцевины 23 прутка 16 посредством по меньшей мере одного электромагнитного перемешивающего устройства 1.

Способ литья может также включать в себя по меньшей мере один этап, на котором перемещают по меньшей мере одно электромагнитное перемешивающее устройство 1 с помощью средств 7, 8 перемещения вдоль направляющей 7, причем этап перемещения может происходить до начала и/или во время литья.

В способе литья перемещение по меньшей мере одного электромагнитного перемешивающего устройства 1 может включать в себя следующие этапы:

- включение привода 6 перемещения по меньшей мере двух частей 2, 3 из первого положения, в котором эти по меньшей мере две части 2, 3 расположены рядом друг с другом, во второе положение, в котором эти по меньшей мере две части 2, 3 расположены на расстоянии друг от друга;

- включение привода перемещения электромагнитного перемешивающего устройства 1 вдоль направляющей 7 из первого рабочего положения во второе рабочее положение, отличающееся от первого;

- включение привода 6 перемещения по меньшей мере двух частей 2, 3 из второго положения, в котором эти части 2, 3 взаимно разнесены, в первое положение, в котором эти части 2, 3 сближены.

Второе рабочее положение по меньшей мере одного электромагнитного перемешивающего устройства 1 определяется в зависимости от расстояния d от мениска 15 и/или от эквивалентной базисной точки разливочной машины. Мениск 15 является зоной формирования прутка из расплава внутри пресс-формы 14 и соответствует уровню в пресс-форме, на котором находится металлический материал в расплавленном состоянии. Вычисление рабочего положения может производиться на основе параметров и данных, характеризующих процесс литья, включая предполагаемую кривую охлаждения прутка 16, и/или форму сечения прутка 16, и/или размер сечения прутка 16, и/или скорость литья или извлечения, и/или температуру металлического материала внутри пресс-формы 14, и/или температуру металлического материала внутри промежуточного разливочного устройства 19, подающего металлический материал в расплавленном состоянии внутрь пресс-формы 14, и/или температуру металлического материала внутри разливочного ковша (не показан), подающего металлический материал в расплавленном состоянии внутрь промежуточного разливочного устройства 19, и/или состав металлического материала в расплавленном состоянии, и/или температуру воды, охлаждающей металлический материал в расплавленном состоянии внутри пресс-формы 14, и/или рабочие параметры процесса литья.

Например, оптимальные рабочие положения могут быть определены согласно оценке соотношения между твердой фазой и жидкой фазой частично затвердевшего прутка 16 металлического материала в соответствии с такими рабочими положениями, при этом твердая фаза соответствует предполагаемому распространению твердой оболочки 22, а жидкая фракция соответствует предполагаемому распространению сердцевины 23. В частности, на фиг. 18 показана линия солидуса, которая соответствует достижению условия, когда произошло 100% затвердевание, на расстоянии d приблизительно 15 метров от мениска 15. Профиль затвердения может оцениваться с помощью вычисления, согласно указанным ранее параметрам в соответствии с существующим уровнем техники, и как только определено процентное соотношение солидуса (или эквивалентное процентное соотношение жидкостей, или эквивалентное соотношение между жидкой и твердой фазами, или наоборот), соответствующее оптимальному рабочему положению устройства 1, можно будет идентифицировать соответствующее оптимальное рабочее положение, выраженное на основе расстояния d от мениска 15, которое на графике (фиг. 18) отложено по оси абсцисс. Таким образом, можно будет обеспечить перемещение одного или нескольких устройств 1 к месту их оптимальных рабочих положений. Аналогичным образом также с помощью вычисленного температурного профиля (фиг. 17) можно будет выполнять эквивалентное вычисление для определения расстояния d от мениска 15, на котором будут располагаться одно или несколько устройств 1, согласно положениям, находящимся между выходным положением прутка из пресс-формы 14, и положению, в котором происходит закрытие затвердевающего конуса, а именно - положению, в котором достигается условие затвердевания сердцевины.

Например, по меньшей мере одно первое из таких рабочих положений может соответствовать определенному значению соотношения между твердой и жидкой фазами, когда толщина оболочки 22 составляет от 20% до 60% от толщины прутка 16 металлического материала, предпочтительно между 30% и 50%, а более предпочтительно - около 40%.

Например, по меньшей мере одно второе из таких рабочих положений соответствует значению соотношения между твердой и жидкой фазами, в котором толщина оболочки 22 составляет от 65% до 85% от толщины прутка 16 металлического материала, предпочтительно между 70% и 80%, а более предпочтительно - около 75%.

Пример 1

Температура (фиг. 17) и профили затвердевания (фиг. 18) оценивались, начиная от литейных параметров стали типа С40, которая отливалась в квадратной пресс-форме со стороной 160 мм, со следующими параметрами:

сечение пресс-формы: 160×160 мм;

тип стали: С40;

скорость литья: 2,00 м/мин;

количество стали: 401,92 кг/мин;

металлургическая длина: 14,90 м;

температура в промежуточном разливочном устройстве: 1522°C;

температура ликвидуса: 1492°C;

температура солидуса: 1439°C;

охлаждение первой зоны вторичной охлаждающей части с расходом 65 л/мин на удалении в 0,6 метров;

охлаждение второй зоны вторичной охлаждающей части с расходом 110 л/мин на удалении в 2 метра;

охлаждение третьей зоны вторичной охлаждающей части с расходом 58 л/мин на удалении в 5 метров.

На профиле затвердевания (фиг. 18) толщина оболочки соответствует первому положению первого электромагнитного перемешивающего устройства 1, например, в соответствии с толщиной оболочки, равной 40%. Получена первая зона Z1, которая представляет собой оптимальную зону позиционирования первого электромагнитного перемешивающего устройства 1. Указанная первая зона Z1 расположена между первым значением по оси абсцисс, которое соответствует точке пересечения горизонтальной прямой линии, соответствующей толщине оболочки, равной 40%, с линией твердой фракции, равной 0,05, и вторым значением по оси абсцисс, которое соответствует точке пересечения горизонтальной прямой линии, соответствующей толщине оболочки, равной 40%, и линией твердой фракции, равной 0,2. В представленном примере первая зона Z1 расположена примерно между точками, имеющими расстояния от мениска, равные 3 м и 3,8 м соответственно. Первая оптимальная точка dl, а именно точка, соответствующая положению первого электромагнитного перемешивающего устройства 1 в соответствии с точкой, в которой прогнозируемая толщина оболочки равна 40%, является точкой, которая соответствует точке пересечения горизонтальной прямой линии, соответствующей толщине оболочки, равной 40%, с линией твердой фракции, равной 0,1. В представленном примере первая оптимальная точка dl приблизительно располагается на расстоянии от мениска, равном 3,2 метра. Во время процесса литья эта оценка может повторяться непрерывным или дискретным образом, чтобы изменять положение первого электромагнитного перемешивающего устройства 1 в соответствии с изменением одного или нескольких ранее перечисленных расчетных параметров.

Пример 2

На основе данных, представленных для примера 1, на профиле затвердевания (фиг. 18) толщина оболочки выбирается соответствующей второму положению второго электромагнитного перемешивающего устройства 1, например, в соответствии с толщиной оболочки, равной 75%. Получена вторая зона Z2, которая составляет оптимальную зону позиционирования второго электромагнитного перемешивающего устройства 1. Вторая зона Z2 расположена между первым значением по оси абсцисс, которое соответствует точке пересечения горизонтальной прямой линии, соответствующей толщине оболочки, равной 75%, и линией твердой фракции, равной 0,05, и вторым значением по оси абсцисс, которое соответствует точке пересечения горизонтальной прямой линии, соответствующей толщине оболочки, равной 75%, с линией твердой фракции, равной 0,2. В представленном примере вторая зона Z2 расположена примерно между точками, имеющими расстояния от мениска, равные 8,4 м и 10 м соответственно. Вторая оптимальная точка d2, а именно точка, соответствующая положению второго электромагнитного перемешивающего устройства 1 в соответствии с точкой, в которой прогнозируемая толщина оболочки равна 75%, является точкой, которая соответствует точке пересечения горизонтальной прямой линии, соответствующей толщине оболочки, равной 75%, с линией твердой фракции, равной 0,1. В представленном примере вторая оптимальная точка d2 приблизительно располагается на расстоянии от мениска, равном 9,2 метра. Во время процесса литья эта оценка может повторяться постоянным или дискретным образом, чтобы изменять положение второго электромагнитного перемешивающего устройства 1 в соответствии с изменением одного или более ранее перечисленных расчетных параметров.

Пример 3

На основе примера 2 была произведена оценка влияния типа стали и скорости разливки на оптимальное позиционирование второго электромагнитного перемешивающего устройства 1, рассчитанная для соответствующих затвердевающих секций. Полученные при этом результаты приведены в таблице 1.

Пример 4

На основе примера 2 была произведена оценка влияния типа стали и скорости разливки на оптимальное позиционирование второго электромагнитного перемешивающего устройства 1 для другого размера сечения металлического прутка, который в этом случае имеет квадратное сечение со стороной 180 мм, вместо сечения со стороной 160 мм. На основе этого примера следует подчеркнуть, что в этом случае также изменяются другие рабочие параметры, например, следует принимать во внимание диапазоны расхода на охлаждение для большего размера прутка металлического материала.

Охлаждение первой зоны вторичной охлаждающей части с расходом 82 л/мин осуществлялось на удалении в 0,6 метров.

Охлаждение второй зоны вторичной охлаждающей части с расходом 139 л/мин осуществлялось на удалении в 2 метра.

Охлаждение третьей зоны вторичной охлаждающей части с расходом 73 л/мин осуществлялось на удалении в 5 метра.

При этом оценка соответствующих профилей затвердевания и полученные результаты отражены в таблице 2.

Как можно увидеть в таблицах, оптимальное положение электромагнитного перемешивающего устройства 1 также может значительно меняться в зависимости от типа стали и скорости отливки для определенного сечения прутка металлического материала. Поэтому понятно, что преимущество электромагнитного перемешивающего устройства 1, выполненного в соответствии с настоящим изобретением, как в том случае, когда перемещение используется во время первой фазы подготовки производства для разливочной машины, которая выполняется в зависимости от типа стали, которая должна разливаться, так и в том случае, когда перемещение используется во время процесса литья для адаптации положения самого устройства в отношении реальных параметров литья, которые могут претерпевать изменения по отношению к первоначально заданным параметрам. Таким образом, результаты настоящего изобретения в отношении скорости подготовки производства для разливочной машины и качества произведенной стали являются важными.

Предпочтительно, рабочие положения определяются в постоянном режиме вдоль направления прохождения прутка 16 из металлического материала внутри охлаждающей камеры 30 в соответствии с ранее сформулированными параметрами и данными, описывающими процесс литья, и в соответствии с наличием зон, свободных от контакта с приспособлениями 17, 36 разливочной машины 18, исключающими позиционирование электромагнитных перемешивающих устройств 1 в этих зонах. Фактически, хотя решение, выполненное в соответствии с настоящим изобретением, позволяет получить непрерывное вдоль прутка позиционирование устройства 1, необходимо обратить внимание, что не все положения действительно применимы, вследствие наличия, например, распылителей 36 или роликов 17, которые могли бы создавать помехи для устройства 1. Поэтому в добавление к мерам предосторожности для катушек 12 при аварийных условиях, решение, выполненное в соответствии с настоящим изобретением, с частями 2 и 3, которые могут взаимно отдаляться или приближаться к прутку 16, также позволяет получить максимальный перемешивающий эффект в условиях, когда части 2 и 3 сближаются, что соответствует наивысшему коэффициенту заполнения прохода 27, и в то же время обеспечивает перемещение устройства между положениями, расположенными на противоположных сторонах по отношению к таким приспособлениям 17, 36, которые препятствуют позиционированию электромагнитных перемешивающих устройств 1 и которые могут повреждаться при прохождении этих же самых устройств, если бы они не были оборудованы описанной выше системой открывания.

Кроме того, в процессе литья этап перемешивания материала в расплавленном состоянии, находящегося в сердцевине прутка, может производиться с помощью по меньшей мере двух электромагнитных перемешивающих устройств 1, при этом указанный процесс литья содержит этапы перемешивания материала в расплавленном состоянии, находящегося в сердцевине прутка, из которых:

- первый этап обеспечивает раздельное действие электромагнитных перемешивающих устройств 1 во взаимно разнесенных внутри охлаждающей камеры 30 рабочих положениях (фиг. 15) вдоль общего направления прохождения прутка 16 из металлического материала;

- второй этап обеспечивает совместное действие по меньшей мере двух электромагнитных перемешивающих устройств 1 во взаимно приближенных внутри охлаждающей камеры 30 рабочих положениях вдоль общего направления прохождения прутка 16 из металлического материала таким образом, что по меньшей мере два электромагнитных перемешивающих устройства 1 работают во взаимодействии одно рядом с другим с эффектом соединения и взаимодействия соответствующих электромагнитных полей, генерирующих перемешивающее усилие, причем каждое из этих по меньшей мере двух электромагнитных перемешивающих устройств 1 управляется с помощью генерирования сигнала электромагнитного поля на заданной рабочей частоте, при этом рабочие частоты этих электромагнитных перемешивающих устройств 1 во взаимно приближенных рабочих положениях выбираются из группы, состоящей из одинаковых частот для всех таких электромагнитных перемешивающих устройств 1 с немного различающимися частотами для каждого из этих электромагнитных перемешивающих устройств 1 относительно рабочей частоты соседнего электромагнитного перемешивающего устройства 1 и из различных частот для каждого из этих электромагнитных перемешивающих устройств 1 относительно рабочей частоты соседнего электромагнитного перемешивающего устройства 1.

Система (фиг. 19) перемещения, в соответствии с одним из вариантов осуществления изобретения, может содержать двигатель 38, действующий на тяговые средства 40, которые могут быть выполнены в виде троса или эквивалентных средств и которые выполнены таким образом, чтобы проходить через последовательности шкивов 41. К этим тяговым средствам прикреплен противовес 39, чтобы уменьшить потребное усилие двигателя. Это позволяет расположить двигатель и передаточный механизм в защищенном положении, в крайнем случае, даже снаружи литейной камеры, или во всяком случае в определенном пространстве внутри литейной камеры. Таким образом, при возникновении проблем, например разбрызгивания стали вследствие прорыва внешней поверхности прутка, двигатель и передаточный механизм будут защищены или за счет удаления от прутка, или за счет возможного наличия защищенного пространства. Однако очевидно, что могут быть применены другие типы систем перемещения, например, такие как стеллажи, телескопические системы, которые рассматриваются как эквивалентные для осуществления настоящего изобретения средства перемещения.

Присоединение потребителей электричества в электромагнитном перемешивающем устройстве 1, предпочтительно, осуществляется с помощью соединительной коробки 42, расположенной в защищенном положении, и предпочтительно около промежуточного положения по отношению к полному возможному отклонению при перемещении электромагнитного перемешивающего устройства 1 вдоль направляющей 7. Соединение может производиться с помощью одного или нескольких гибких электрических кабелей 43, чтобы гарантировать свободу перемещения электромагнитного перемешивающего устройства 1 вдоль направляющей 7. Возможно использование направляющей цепи для кабелей (не показано). Аналогичным образом может осуществляться присоединение пользователей гидравлической системы с помощью одного или нескольких гибких трубопроводов 44 для подачи охлаждающей жидкости к индукционным катушкам 12 с целью отвода тепла, поступающего от прутка (16).

Изобретение было описано со ссылками на чертежи, представляющие предпочтительный вариант осуществления изобретения, но при этом специалистам в данной области техники очевидно, что с учетом вышеизложенного описания может быть сделано множество возможных модификаций, изменений и вариаций. В связи с этим следует особо подчеркнуть, что изобретение не ограничивается вышеизложенным описанием, но включает в себя все модификации, изменения и вариации в соответствии с прилагаемой формулой изобретения.

Используемые условные обозначения

1 - смеситель или электромагнитное перемешивающее устройство;

2 - первая часть;

3 - вторая часть;

4 - первый кронштейн;

5 - второй кронштейн;

6 - привод или поршень;

7 - направляющая;

8 - средства соединения;

9 - шарнирное соединение;

10 - средства соединения;

11 - закрывающий кожух;

12 - обмотка или индукционная катушка;

13 - опора;

14 - пресс-форма;

15 - мениск;

16 - металлический пруток или пруток металлического материала;

17 - ролик;

18 - разливочная машина;

19 - промежуточное разливочное устройство;

20 - группа извлечения и выпрямления;

21 - блок управления;

22 - твердая фаза, или оболочка, или поверхностный слой;

23 - жидкая фаза или сердцевина;

24 - первый конец;

25 - последний конец;

26 - защитный кожух;

27 - проход;

28 - корпус;

29 - проем;

30 - камера охлаждения;

31 - центр;

32 - пакет обмоток;

33 - радиальное направление;

34 - рама;

35 - датчик температуры;

36 - распылители;

37 - средства аварийного открывания;

38 - двигатель;

39 - противовес;

40 - тяговые средства;

41 - шкив;

42 - соединительная коробка;

43 - электрический кабель;

44 - гибкий трубопровод для жидкостей;

d - расстояние от мениска.

Реферат

Изобретение относится к металлургии, в частности к непрерывной разливке сталей и металлических сплавов. Электромагнитное устройство для перемешивания жидкой сердцевины металлического прутка содержит корпус 28, удерживающий индукционные катушки и составленный из по меньшей мере двух отдельных частей 2 и 3. Части 2 и 3 закреплены на кронштейнах 4 и 5, соединенных посредством шарнира 9. Внутри корпуса выполнен проход 27 для металлического прутка. Посредством привода 6 части 2 и 3 могут перемещаться между по меньшей мере двумя положениями. Устройство соединено со средствами 7, 8 перемещения его вдоль прутка по направляющим средствам. Обеспечивается повышение качества прутка за счет эффективного перемешивания жидкой сердцевины прутка. 3 н. и 24 з.п. ф-лы, 19 ил., 2 табл.

Комментарии