Способ проектирования и производства распределительного элемента для нанесения вязкой вспенивающейся жидкой смеси на ламинатор - RU2706619C2

Код документа: RU2706619C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение предлагает устройства для нанесения вспенивающейся реакционной смеси на слой, например, на металлический лист или ламинатор для изготовления изоляционных панелей из пеноматериала.

Более конкретно, настоящее изобретение относится к способу проектирования и производства распределительного элемента для нанесения вязкой вспенивающейся жидкой смеси на такой слой, распределительный элемент, спроектированный и изготовленный таким способом, а также производственную линию, включающую такой распределительный элемент, и компьютерный программный продукт для осуществления, по меньшей мере, некоторых стадий вышеупомянутого способа.

Уровень техники, к которой относится изобретение

Системы для нанесения вязкой вспенивающейся смеси, например, смеси для производства пеноматериалов из полиуретана (PU) или пеноматериалов из полиизоцианурата (PIR), широко распространены в современной практике. В таких системах, как правило, присутствуют первая (нижняя) непрерывно работающая ленточная система, также называемая в настоящем документе термином «ламинатор», на которую наносится вязкая вспенивающаяся смесь, и вторая (верхняя) непрерывная ленточная система, между которыми образуются так называемые многослойные панели. Эти панели могут, например, использоваться как конструкции фасадов широкого разнообразия зданий, а также многослойные изоляционные элементы холодильников и т. д. Вспенивающаяся смесь может представлять собой смесь многоатомного спирта и изоцианата, но, как известно в технике, могут также вводиться многочисленные добавки, такие как пенообразующие вещества, огнезащитные вещества и другие вещества, которые смешиваются в одной или нескольких смесительных головках. Из одной или нескольких смесительных головок вязкая текучая смесь поступает в распределительный элемент, из которого смесь распределяется по ширине ламинатора.

В идеальном случае вязкая текучая смесь наносится на ламинатор таким образом, что она образует однородный слой смеси, но, как известно в технике, проектирование распределительного элемента способного образовывать такой однородный слой смеси, отнюдь не является тривиальным. Это верно, в частности, для высокоскоростных ламинаторов, например, для ламинаторов, у которых скорость составляет от 20 м/мин до 100 м/мин или от 50 м/мин до 100 м/мин.

Международная патентная заявка № WO 2009/077490 и патентная заявка США № US 2011/0003082 описывают статический распределительный элемент (см. фиг. 1) который, как утверждают авторы, производит пеноматериал, содержащий меньше полостей и меньше поверхностных дефектов по сравнению со вспененным слоем, изготовленным посредством использования вибрационного гребеночного аппликатора. Помимо приведения весьма широких интервалов параметров, эта заявка не приводит никакой информации о потенциальных проблемах ламинаторов и/или о способах проектирования хороших ламинаторов.

Патентная заявка США № US 2010/0080900 A1 описывает способ производства композиционных элементов на основе пеноматериалов, содержащих изоцианаты. Данная публикация приводит некоторые параметры, которые могут оптимизироваться в целях сохранения постоянной скорости реакционной смеси в трубке или выпускных отверстиях, однако в данной заявке отсутствует конкретное решение проблемы достижения данной цели. Учитывая большое число переменных, которые должны быть определены, предлагаемое решение, по существу, представляет собой многомерную задачу, которая не может быть легко решена без значительных затруднений.

Международная патентная заявка № WO 2013/107742 описывает еще одно устройство (проиллюстрированное в настоящем документе на фиг. 2) для нанесения вспенивающейся реакционной смеси на слой, где центральная ось литьевой гребенки (другое название распределительного элемента) образует угол, составляющий не более чем 80° по отношению к оси движения ламинатора.

Патентная заявка США № US 2013/0280538 описывает еще одно устройство (проиллюстрированное в настоящем документе на фиг. 3) для нанесения жидкой реакционной смеси, где выпускные отверстия направлены наружу под углом, составляющим от 1° до 50° по отношению к направлению, перпендикулярному к ламинатору.

Цель всех систем предшествующего уровня техники заключалась в том, чтобы наносить слой смеси, который является максимально однородным, насколько это возможно, по всей ширине верхнего слоя (например, листа или ламинатора), но, по видимому, авторы всех этих систем не смогли описать достаточно подробно путь к достижению поставленной цели. Хотя эта цель может оказаться сравнительно легкой для достижения при относительно низких скоростях ламинатора, составляющих, например, менее чем 10 м/мин, в сочетании со вспенивающейся смесью, имеющей относительно низкую реакционная способность (например, имеющей период времени между смешиванием компонентов полиуретанового пенопласта и переходом в сметанообразную массу, составляющий более чем 10 с), эта цель не достигается автоматически, и, по существу, она превращается в действительную техническую проблему при относительно высоких скоростях ламинатора, составляющих, например, более чем 20 м/мин или более чем 30 м/мин или еще более), или, другими словами, при скорости потока вспенивающейся жидкой смеси, составляющей, по меньшей мере, 0,100 л/с в расчете на метр длины распределительного элемента, в частности, когда используются вязкие вспенивающиеся смеси, имеющие повышенную реакционная способность (что обычно имеет место в случае производственных линий с повышенными скоростями ламинатора). Распределительный элемент для таких высоких скоростей ламинатора (или, другими словами, не упоминая линейную скорость: распределительный элемент для обеспечения такой высокой скорость потока в расчете на единицу длины) действительно должен быть специально спроектирован; в противном случае во вспененном слое будут возникать неоднородности, например, неровности и/или градиенты плотности и/или линии стыка и/или даже зазоры.

Сущность изобретения

Задача вариантов осуществления настоящего изобретения заключается в том, чтобы предложить хороший распределительный элемент, способ для проектирования и производства такого распределительного элемента, а также производственную линию, включающую такой распределительный элемент, и компьютерный программный продукт для производства такого распределительного элемента.

Более конкретно, задача конкретных вариантов осуществления настоящего изобретения заключается в том, чтобы предложить распределительный элемент, имеющий центральный впуск и множество выпусков, в котором геометрические формы и размеры распределительного элемента специально выполнены с возможностью обеспечения того, чтобы в процессе использования распределительный элемент был способен распределять вязкую вспенивающуюся жидкую смесь, которая поступает при заданной скорости потока на протяжении заданной длины, где соотношение вышеупомянутой скорости потока и вышеупомянутой длины составляет, по меньшей мере, 0,100⋅10-3 м2/с, и в результате этого получался практически однородный пенопластовый материал (например, в отношении механической прочности, градиентов плотности, пустот, зазоров или линии стыка), а также способ для проектирования и производства такого элемента и компьютерный программный продукт для его производства, или где данное соотношение составляет, по меньшей мере, 0,175 л/с в расчете на метр длины распределительного элемента (этому соответствуют, например, ширина 1 м, толщина 25 мм и скорость 15 м/мин, или, например, ширина 1 м, толщина 12,5 мм и скорость 30 м/мин), или где данное соотношение составляет, по меньшей мере, 0,350 л/с в расчете на метр длины распределительного элемента (этому соответствуют, например, ширина 1 м, толщина 50 мм и скорость 15 м/мин, или, например, ширина 1 м, толщина 25 мм и скорость 30 м/мин), или где данное соотношение составляет, по меньшей мере, 0,500 л/с в расчете на метр длины распределительного элемента (этому соответствуют, например, ширина 1 м, толщина 71 мм и скорость 15 м/мин), или где данное соотношение составляет, по меньшей мере, 0,700 л/с в расчете на метр длины распределительного элемента (этому соответствуют, например, ширина 1 м, толщина 100 мм и скорость 15 м/мин), или где данное соотношение составляет, по меньшей мере, 1000 л/с в расчете на метр длины распределительного элемента (этому соответствуют, например, ширина 1 м, толщина 143 мм и скорость 15 м/мин, или например, ширина 1 м, толщина 72 мм и скорость 30 м/мин, или, например, ширина 1 м, толщина 50 мм и скорость 43 м/мин).

Следующая задача конкретных вариантов осуществления настоящего изобретения заключается в том, чтобы предложить распределительный элемент, подходящий для использования на производственной линии, а также производственную линию, включающую одну или несколько смесительных головок, производящих содержащую полиуретан (PUR) или полиизоцианурат (PIR) смесь при полной скорости потока, составляющей, по меньшей мере, 0,10 л/с, или, по меньшей мере, 0,20 л/с, или, по меньшей мере, 0,30 л/с, или, по меньшей мере, 0,35 л/с, например, по меньшей мере, 0,40 л/с, например, по меньшей мере, 0,50 л/с, и имеющую ширину ламинатора, составляющую, по меньшей мере, 1,0 м, например, по меньшей мере, 1,2 м, и имеющую скорость ламинатора, составляющую, по меньшей мере, 15 м/мин, например, по меньшей мере, 20 м/мин, например, по меньшей мере, 25 м/мин, например, по меньшей мере, 30 м/мин, например, по меньшей мере, 40 м/мин, например, по меньшей мере, 50 м/мин, и при этом производящую практически однородный пенопластовый материал.

Эта задачу решают способ, распределительный элемент, производственная линия, и компьютерный программный продукт согласно вариантам осуществления настоящего изобретения.

Согласно первому аспекту настоящего изобретения, предлагается способ проектирования и производства распределительного элемента, имеющего центральный впуск для приема заданной вязкой вспенивающейся жидкой смеси при заданной скорости потока, а также имеющий заданное четное число выпусков, присоединенных с возможностью передачи текучей среды к вышеупомянутому впуску через основной канал, причем эти выпуски разнесены друг от друга на равные расстояния по заданной длине, где распределительный элемент имеет такую геометрическую форму, что, когда соотношение заданной скорости потока (Qtotal), поступающего в центральный впуск, и заданной длины составляет, по меньшей мере, 1,00⋅10-4 м2/с, смесь будет выходить из каждого из выпусков со средней скоростью, которая является постоянной для каждого из выпусков в пределах заданного допустимого интервала, составляющего не более чем +/- 5%; причем данный способ включает следующие стадии: (a) выбор геометрической формы для изготавливаемого распределительного элемента и определение множества параметров, соответствующих физической форме и размерам вышеупомянутого распределительного элемента; (b) присвоение значений геометрическим параметрам; (c) создание виртуальной модели вышеупомянутой геометрической формы, имеющей вышеупомянутые присвоенные значения; (d) моделирование потока жидкой смеси в вышеупомянутой виртуальной модели посредством осуществления компьютерного моделирования динамики текучей среды с учетом в моделировании модели неньютоновской разжижающейся при сдвиге текучей среды и заданного снижения вязкости при сдвиге параметр вышеупомянутой вязкой вспенивающейся жидкой смеси; (e) оценка того, удовлетворяет ли моделируемый поток заданному критерию, и если результат вышеупомянутой оценки является отрицательным, повтор стадий (b)-(e); а если результат вышеупомянутой оценки является положительным, повтор стадий (b)-(e) или переход к стадии (f); (f) изготовление физического распределительного элемента, имеющего геометрическую форму, которая удовлетворяет заданному критерию.

Главное преимущество способов согласно вариантам осуществления настоящего изобретения заключается в том, что они позволяют проектировать и производить распределительные элементы для нанесения вязкой вспенивающейся жидкой смеси, такой как, например, полиуретановая смесь, которая представляет собой неньютоновскую разжижающуюся при сдвиге смесь, на ламинаторы, у которых линейная скорость составляет более чем 15 м/мин, например, более чем 20 м/мин, или более чем 30 м/мин, или более чем 40 м/мин, или более чем 50 м/мин, и при этом гарантировать, что в процессе работы вязкий вспенивающийся жидкий слой, нанесенный посредством вышеупомянутого распределительного элемента на вышеупомянутый ламинатор, будет сливаться и образовывать однородный жидкий слой (без промежуточных зазоров), и что пенопласт будет представлять собой однородный слой пеноматериала (без линий стыка).

Преимущество вариантов осуществления настоящего изобретения заключается в том, что при моделировании учитываются характеристики снижения вязкости при сдвиге рассматриваемой вспенивающейся текучей среды, и что это моделирование очень хорошо соответствует реальности. Насколько известно авторам настоящего изобретения, эффект снижения вязкости при сдвиге до настоящего времени не учитывался при проектировании распределительных элементов, вероятно, потому что каждый считал и принимал без доказательства, что жидкая смесь, в частности, полиуретан (PUR), после выхода из смесительной головки ведет себя как ньютоновская вязкая жидкость, по меньшей мере, первоначально, пока она перемещается через распределительный элемент. Однако это предположение оказалось неверным, и без учета такого поведения эксперименты с прототипами не демонстрировали хорошего соответствия результатам моделирования, и, следовательно, было невозможным использование моделирования для проектирования распределительных элементов, в частности, когда оно становится затруднительным или более важным, что имеет место при повышенных скоростях ламинатора, составляющих, например, более чем 20 м/мин или более чем 30 м/мин, а также, в частности, когда используются смеси, имеющие повышенную реакционную способность.

Преимущество заключается в том, что моделируемое поведение виртуального распределительного элемента очень хорошо соответствует фактическому поведению такого физического распределительного элемента, при том условии, что учитывается модель неньютоновской разжижающейся при сдвиге текучей среды.

Преимущество наличия средства моделирования заключается в том, что обеспечивается очень хорошее соответствие реальности, и что создаются модели конструкций перед их фактическим изготовлением. Таким образом, можно экономить время и деньги.

Настоящее изобретение является особенно подходящим для распределения содержащих полиуретан или полиизоцианурат жидких смесей, необязательно в присутствии вводимого воздуха, а также оно работает и для других вязких вспенивающихся жидких смесей.

Основное преимущество использования моделирования в качестве части проектирования и производства заключается в том, что без использования такого моделирования оказывается невозможным нахождение удовлетворительного решения. Все стадии, включая выбор геометрической формы, выбор аналитического выражения, использование модели неньютоновской разжижающейся при сдвиге текучей среды с конкретными параметрами и другие стадии вносят свой вклад в данный способ, потому что они определяют конечные формы и размеры физического распределительного элемента и, следовательно, его поведение в процессе использования.

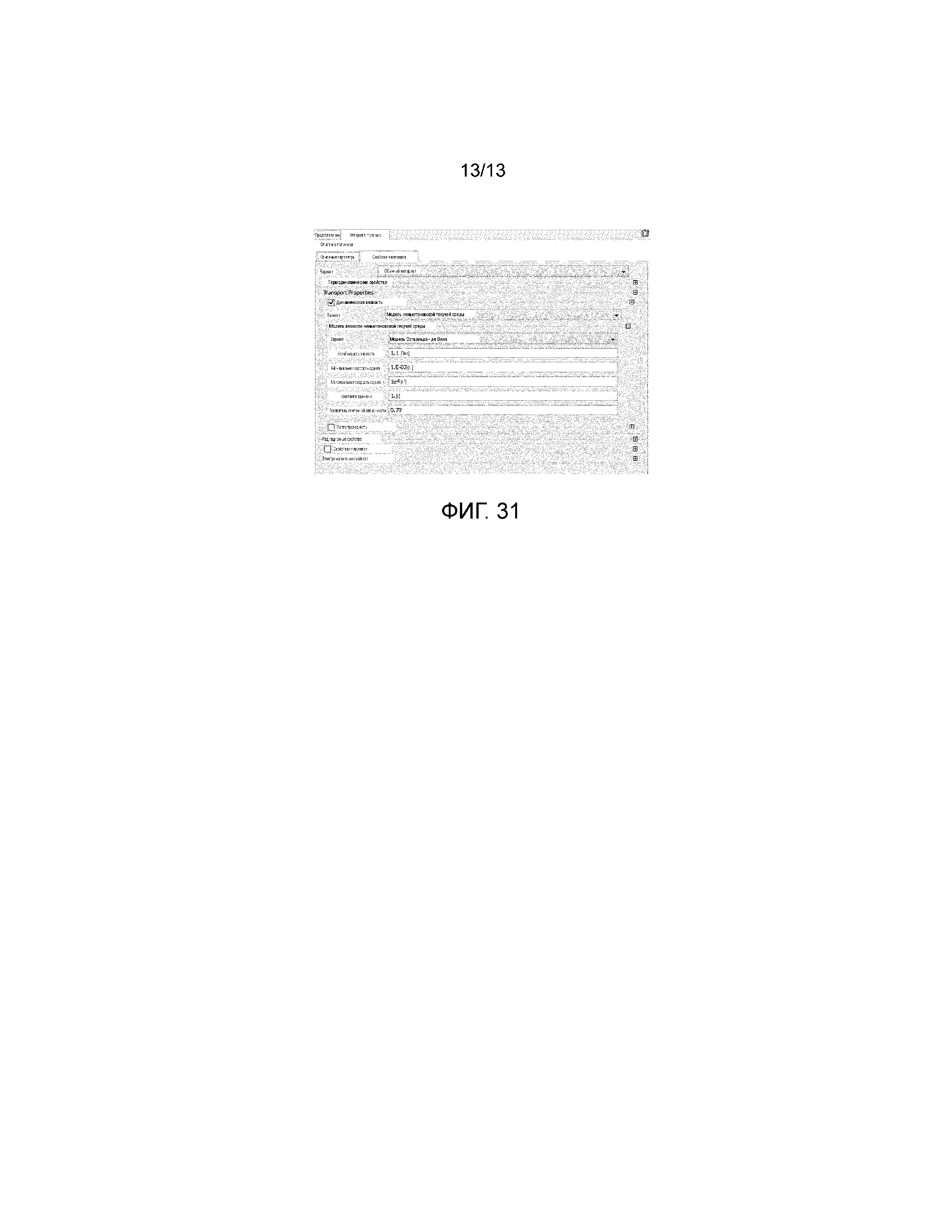

Согласно варианту осуществления, модель неньютоновской разжижающейся при сдвиге текучей среды выбирается из группы, состоящей из следующих моделей: Оствальда - де Виля (Ostwald - de Waele), Кросса (Cross), Карро - Яшида (Carreau - Yasuda), Гершеля - Балкли (Herschel - Bulkley), Бингама (Bingham), Берда - Карро (Bird - Carreau) и Кассона (Casson).

Согласно варианту осуществления, стадия (a) включает: выбор геометрической формы, такой как кривизна и площадь поперечного сечения для основного канала, и определение первого множества параметров, которые представляют физическую форму и физические размеры основного канала; выбор геометрической формы для множества выпусков, и определение второго множества параметров, которые представляют физическую форму и физические размеры множества выпусков.

Согласно варианту осуществления, способ дополнительно включает стадию выбора параметризованной аналитической функции, имеющей только два параметра, для определения вышеупомянутого числа второго множества параметров; и стадия (b) включает присвоение значений вышеупомянутым параметрам и вычисление геометрических параметров для каждого из множества выпусков с использованием вышеупомянутой аналитической функции.

Основное преимущество использования аналитического выражения, имеющего два или только два параметра k и a, заключается в том, что оно позволяет привести многомерную задачу к двумерной задаче. Это в значительной степени повышает эксплуатационные характеристики (или совместимость) способа тем, что весьма существенно сокращается время, требуемое для нахождения решения посредством приведения многомерной задачи (например, по меньшей мере, 12-мерной или 16-мерной или 24-мерной задачи (в зависимости от числа выпусков) к двум пятимерным задачам. Следовательно, когда используется такое «преобразование», производящее только два параметра, значительно уменьшается время, требуемое для вычисления.

Согласно варианту осуществления, вышеупомянутая параметризованная аналитическая функция только двух переменных может выражаться следующей функцией или представлять собой ее эквивалент: L(z)=B+k⋅(z/W)a, или может выражаться следующей функцией или представлять собой ее эквивалент: A(z)=B+k⋅(z/W)a, где B и W представляют собой константы, z представляет собой расстояние в направлении длины распределительного элемента, L представляет собой длину выпуска, A представляет собой площадь поперечного сечения выпуска, и k и a представляют собой параметры.

Было обнаружено, что первое выражение оказывается весьма подходящим для вариантов осуществления, которые проиллюстрированы на фиг. 21, фиг. 27 и фиг. 28, где внутренний диаметр выпусков является постоянным, и единственной переменной является длина.

Было обнаружено, что второе выражение оказывается весьма подходящим для вариантов осуществления, которые проиллюстрированы на фиг. 29, где длина труб является постоянной, и выпускное отверстие является постоянным, но выпускные трубы являются коническими.

Однако следует отметить, что может также использоваться и другие математические представления или формулы, дающие такие же результаты, такие как, например: L(z)=B+k⋅(1 - z/W)a и A(z)=B+k⋅(1 - z/W)a.

Параметр a, используемый как показатель степени, связан с вязкостью разжижающейся при сдвиге вязкой вспенивающейся текучей смеси. Если используется так называемая «степенная зависимость», чтобы представлять вязкостное поведение неньютоновской разжижающейся при сдвиге текучей среды, где n представляет собой показатель степени функции, определяемой степенной зависимостью, то оптимальное значение a приближается к значению n+1.

Согласно варианту осуществления, стадия (e) повторяется для заданного числа сочетаний вышеупомянутых двух параметров.

Параметры k и a могут, например, изменяться в окрестности пары исходных значений, причем отклонение составляет приблизительно +/-15%, чтобы находилось «оптимальное» решение, но это требование не является абсолютно обязательным, и может также использоваться большая или меньшая изменчивость, или изменчивость может полностью отсутствовать.

Если оба параметра изменяются в интервале, составляющем, например, +/-15%, с шагом, составляющим, например, 5%, необходимо осуществить только 7 × 7-1=48 модельных экспериментов, а не 12 в седьмой степени модельных экспериментов, если длина каждой выпускной трубы варьируется в интервале +/-15% в окрестности исходного значения с шагом 5%. Сразу становится понятной невозможность осуществления последнего варианта. Изменение параметров указанным образом позволяет выбирать «наилучший результат» из ограниченного числа модельных экспериментов.

Согласно варианту осуществления, стадия (e) включает вычисление средней скорости на выпуске для каждого выпуска и вычисление изменчивости этих средних скоростей на выпуске; и заданный критерий заключается в том, что вычисляемый изменчивость средних скоростей на выпуске находится в пределах допустимого интервала, составляющего не более чем +/- 5%.

Причина, по которой используется «средняя скорость на выпуске», а не «скорость на выпуске», заключается в том, что скорость не является постоянной у выпускного отверстия, но фактически существует профиль скорости у выпускного отверстия.

Согласно варианту осуществления, заданный критерий дополнительно включает проверку того, что каждая из средних скоростей на выпуске находится в интервале от 2,5 до 3,5 м/с.

Преимущество выбора выпускных скоростей в интервале от 2,5 до 3,5 м/с заключается в том, что для значений, составляющих, по меньшей мере, 2,5 м/с, уменьшается риск засорения, а для значений, составляющих менее чем 3,5 м/с, уменьшается риск разбрызгивания и внедрения воздушных пузырьков.

Согласно варианту осуществления, допустимый интервал составляет не более чем +/- 4%, или не более чем +/- 3%, или не более чем +/- 2%.

Если ни одно решение не может быть найдено в пределах заданного допустимого интервала, то допустимый интервал может быть увеличен. Модельные эксперименты показали, что интервал, составляющий +/- 3%, может быть достигнут в примерах, описанных в настоящем документе.

Согласно варианту осуществления, вязкая вспенивающаяся жидкая смесь содержит исходные материалы для образования полиуретана (PUR) или полиизоцианурата (PIR).

Согласно конкретным вариантам осуществления, вязкая вспенивающаяся жидкая смесь содержит, по меньшей мере, метилендифенилдиизоцианат (MDI) и многоатомный спирт.

Настоящее изобретение оказывается особенно подходящим в целях проектирования и производства распределительного элемента для распределения исходных материалов в процессе образования PUR или PIR при относительно высокой скорости потока, которой соответствует относительно высокая скорость элемента ламинатора, составляющая, например, по меньшей мере, 15 м/мин, или, по меньшей мере, 20 м/мин, или еще более, вплоть дл приблизительно 100 м/мин. Смеси для образования полиуретана (PUR) или полиизоцианурата (PIR) являются хорошо известными в технике и могут содержать, например, метилендифенилдиизоцианат (MDI) многоатомный спирт и воду (необязательно), а также физическое пенообразующее вещество (или их смеси) и один или несколько катализаторов. Исходные материалы для образования PIR являются аналогичными веществам для образования полиуретана (PUR), за исключением того, что пропорция метилендифенилдиизоцианата (MDI) является выше, составляя, как правило, более чем 1,5), и в реакции используется полученный из сложного полиэфира многоатомный спирт, а не полученный из простого полиэфира многоатомный спирт. Катализаторы и добавки, используемые в изготовлении PIR, также отличаются от тех, которые используются в изготовлении PUR.

Согласно варианту осуществления, вязкая вспенивающаяся жидкая смесь содержит исходные материалы для образования полиуретана (PUR) или полиизоцианурата (PIR), и модель неньютоновской разжижающейся при сдвиге текучей среды представляет формула: μ=mγ'n-1, где m представляет собой значение в интервале от 0,80 до 1,40, и n представляет собой значение в интервале от 0,50 до 0,90.

Данная формула является общеизвестной как «модель Оствальда - де Виля» или как «модель степенной зависимости». Значения m и n могут определяться посредством измерения вязкости вязкой вспенивающейся жидкой смеси, и значение n, как правило, представляет собой значение в интервале от 0,69 до 0,89, например, в интервале от 0,74 до 0,84, составляя, например, приблизительно 0,79. Значение m, как правило, представляет собой значение в интервале от 0,80 до 1,40, например, в интервале от 0,90 до 1,30, например, в интервале от 1,00 до 1,20, составляя, например, приблизительно 1,10.

Согласно варианту осуществления, вязкая вспенивающаяся жидкая смесь содержит исходные материалы для образования полиуретана (PUR) или полиизоцианурата (PIR), а также вводимый воздух, причем модель неньютоновской разжижающейся при сдвиге текучей среды представляет формула: μ=mγ'n-1, где m=m0/(1-1,16⋅φ0,424), и n=n0-0,59⋅φ), m0 представляет собой значение в интервале от 0,80 до 1,40 и n0 представляет собой значение в интервале от 0,50 до 0,90, и φ представляет собой объемную долю вводимого воздуха.

Настоящее изобретение также оказывается особенно подходящим для проектирования и производства распределительного элемента в целях распределения PUR, смешанного с порцией вводимого воздуха, или PIR, смешанного с порцией вводимого воздуха, который может вводиться в смесь, чтобы способствовать нуклеации пеноматериала, когда он находится на ламинаторе.

Согласно варианту осуществления, стадия (b) включает присвоение таких значений, что оценочное значение средней продолжительности пребывания (tdev) вязкой вспенивающейся текучей смеси в основном канале составляет менее чем 150 мс, и стадия (e) дополнительно включает вычисление средней продолжительности пребывания (tdev) вязкой вспенивающейся текучей смеси в основном канале и подтверждение того, что вычисленная средняя продолжительность пребывания (tdev) составляет менее чем 150 мс.

Имеет преимущество выбор продолжительности пребывания, составляющей менее чем 150 мс или менее чем 80 мс, чтобы повышалась скорость потока (чему соответствуют повышенные скорости ламинатора), потому что в последнем случае, как правило, вязкая вспенивающаяся смесь также имеет повышенную реакционную способность. Посредством уменьшения средней продолжительности пребывания уменьшается риск засорения.

Согласно варианту осуществления, стадия (a) включает выбор геометрической формы для основного канала, которая является трубчатой и сужающейся по направлению к наружным концам.

Преимущество имеют варианты осуществления настоящего изобретения, согласно которым основная камера сужается, потому что при этом уменьшается средняя продолжительность пребывания смеси внутри распределительного элемента, и, таким образом, уменьшается также риск засорения.

Согласно варианту осуществления, стадия (a) включает выбор основного канала, имеющего форму поперечного сечения, выбранную из группы, которую составляют: круг, эллипс, треугольник, треугольник с закругленными сторонами, квадрат, квадрат с закругленными сторонами, прямоугольник, прямоугольник с закругленными сторонами, пятиугольник, пятиугольник с закругленными сторонами, шестиугольник, шестиугольник с закругленными сторонами, восьмиугольник, восьмиугольник с закругленными сторонами, многоугольник, многоугольник с закругленными сторонами, причем площадь поперечного сечения основного канала изменяется непрерывно с расстоянием от центра.

Имеет преимущество использование непрерывного (а не ступенчатого) уменьшения поперечное сечение основного канала, а также использование канала с закругленными сторонами (а не с прямыми сторонами), потому что такой канал отличается уменьшенным риском засорения.

Согласно варианту осуществления, стадия (a) включает выбор основного канала, имеющего круглое поперечное сечение с первым внутренним диаметром в середине распределительного элемента и вторым внутренним диаметром у своих наружных концов, где диаметр уменьшается непрерывным образом между центром и наружными концами, и где соотношение второго диаметра и первого диаметра представляет собой значение в интервале от 50% до 95%.

Диаметр основной камеры распределительного элемента может, например, уменьшаться линейно от центра к наружным концам распределительного элемента. В качестве альтернативы, квадрат диаметра может уменьшаться линейно от центра к наружным концам. Значение данного соотношения представляет собой значение предпочтительно значение в интервале от 0,60 до 0,90, предпочтительнее значение в интервале от 0,75 до 0,80.

Согласно варианту осуществления, геометрическая форма основного канала выбирается таким образом, что имеется прямая центральная линия; и геометрическая форма выпусков выбирается таким образом, что они представляют собой цилиндрические трубы, имеющие постоянный внутренний диаметр, причем данные трубы имеют переменную длину.

Согласно конкретным вариантам осуществления, переменные длины L[i] вычисляются с использованием вышеупомянутой параметризованной аналитической функции только двух переменных.

Согласно варианту осуществления, геометрическая форма основного канала выбирается таким образом, что имеется изогнутая центральная линия; и геометрическая форма выпусков выбирается таким образом, что они представляют собой цилиндрические трубы, имеющие постоянный внутренний диаметр, причем выпускные отверстия каждой из труб располагаются в одной плоскости.

Согласно конкретным вариантам осуществления, вышеупомянутая кривизна вычисляется с использованием вышеупомянутая параметризованная аналитическая функция только двух переменных.

Следующее преимущество данного варианта осуществления заключается в том, что расстояние между ламинатором и нижним концом труб является одинаковым для всех труб, и в том, что является постоянной также и скорость, с которой вязкая смесь поступает на ламинатор. При этом может еще больше улучшаться однородность слоя.

Согласно варианту осуществления, геометрическая форма основного канала выбирается таким образом, что имеется прямая центральная линия; и геометрическая форма выпусков выбирается таким образом, чтобы выпускные щели имели постоянное поперечное сечение на протяжении своей длины, причем данное поперечное сечение представляет собой прямоугольник или прямоугольник с закругленными сторонами, и канал имеет переменную длину.

Согласно конкретным вариантам осуществления, переменные длины L[i] вычисляются с использованием вышеупомянутой параметризованной аналитической функции только двух переменных.

Согласно варианту осуществления, геометрическая форма основного канала выбирается таким образом, что имеется прямая центральная линия; и геометрическая форма выпусков выбирается таким образом, чтобы воронки имели одинаковое выпускное отверстие, причем воронки имеют различные площади поперечного сечения на своей поверхности соприкосновения с основным каналом.

Согласно конкретным вариантам осуществления, переменные площади поперечного сечения A[i] вычисляются с использованием вышеупомянутой параметризованной аналитической функции только двух переменных.

Согласно варианту осуществления, изготовление на стадии (f) включает инжекционное формование с использованием таких материалов, как полиамид 6 (PA6) или сополимер акрилонитрила, бутадиена и стирола (ABS).

Для данной производственной технологии требуется изготовление форм, которое является относительно трудоемким, занимая, как правило, несколько недель, и достаточно дорогостоящим, и, таким образом, так называемая «фиксированная стоимость» является относительно высокой, но так называемая «переменная стоимость» распределительных элементов, изготавливаемых таким способом, является относительно низкой.

Согласно варианту осуществления, изготовление на стадии (f) включает стереолитографическое аддитивное производство с использованием таких материалов, как Tusk XC2700.

Согласно варианту осуществления, изготовление на стадии (f) включает аддитивное производство с моделированием методом наплавления с использованием таких материалов, как сополимер акрилонитрила, бутадиена и стирола (ABS).

Эта производственная технология также является известной как «трехмерная печать». Она является особенно подходящей для быстрого прототипирования.

Согласно варианту осуществления, изготовление на стадии (f) включает фрезерование с числовым программным управлением (CNC) с использованием металлических материалов или металлических сплавов.

Эта производственная технология также является особенно подходящей для быстрого прототипирования, в частности, если распределительный элемент должен быть изготовлен из металла или металлического сплава.

Согласно варианту осуществления, материал выбирается из группы, которую составляют алюминий, сталь, алюминиевые сплавы, легированная сталь, нержавеющая сталь.

Согласно второму аспекту настоящего изобретения, предлагается способ проектирования и производства распределительного элемента для использования на производственной линии для изготовления практически однородного пеноматериала, причем данная производственная линия включает одну или несколько смесительных головок, выполненных с возможностью подачи неньютоновской разжижающейся при сдвиге вязкой вспенивающейся жидкой смеси при заданной скорости потока, и ламинатор, имеющий заданную ширину и выполненный с возможностью работы при линейной скорости, составляющей, по меньшей мере, 15 м/мин, где соотношение заданной скорости потока и заданной ширины ламинатора составляет, по меньшей мере, 1,00⋅10-4 м2/с, причем данный способ включает следующие стадии:

i) оценка или определение четного числа выпусков распределительного элемента или оценка или определение расстояния между двумя соседними выпусками с учетом линейной скорости и реакционной способности смеси;

ii) вычисление длина распределительного элемента на основании вышеупомянутого числа или вышеупомянутого расстояния;

iii) вычисление и производство распределительного элемента с определенным четным числом выпусков и вычисленной длиной и вышеупомянутой заданной скоростью потока для распределения вышеупомянутой вязкой вспенивающейся жидкой смеси с использованием способа согласно первому аспекту.

При внимательном чтении можно заметить, что в данном способе характеристики распределительного элемента больше не определяются в отношении самого распределительного элемента, но определяются в отношении характеристик производственной линии, на которой предполагается использование данного элемента.

Следует отметить, что стадия (i) может осуществляться на основании опыта или экспериментов, как описывается по отношению к фиг. 20, где осуществляются многочисленные измерения с различными линейными скоростями, и в результате этого для каждой линейной скорости выбирается соответствующая реакционная способность смеси, и в результате этого измеряется ширина нанесенных дорожек и/или расстояние между нанесенными дорожками, пока они еще находятся в текучем состоянии, прежде чем начинается фактическое объемное расширение. Следует отметить, что выбор величин Nholes» или d не имеет решающего значения при том условии, что выбираются достаточно высокие величины, но небольшая переоценка не является проблематичной, в то время как небольшая недооценка вызывает проблемы. Недостаток выбора значения, которое составляет несколько более чем требуемое значение, представляет собой небольшое увеличение засорения и продолжительности моделирования. Однако если значение Nholes выбирается чрезмерно малым (см. фиг. 20), моделирование может осуществляться надлежащим образом, и распределительный элемент будет обеспечивать практически постоянную скорость потока, выходящего из каждого выпускного отверстия, но вспененное изделие может все же содержать линии стыка, потому что расстояние между отверстиями оказалось чрезмерно большим с учетом, в частности, линейной скорости и реакционной способности смеси.

Считается, что стадия осуществления измерений при увеличении линейной скорости с одновременным учетом увеличения реакционной способности смеси значительно ускоряет процесс проектирования, и ее не следует недооценивать. Несмотря на (высокую) реакционную способность смеси, было обнаружено, что если рассматривается моделирование потока внутри распределительного элемента, смесь может рассматриваться как вязкая вспенивающаяся жидкая смесь, имеющая постоянные во времени параметры (например, m, n), но поведение неньютоновской разжижающейся при сдвиге текучей среды, но воздействие реакционной способности на боковые дорожки, распространяющиеся на ламинаторе, учитывается в вышеупомянутых экспериментах с ламинатором без повышения сложности модельных экспериментов внутри распределительного элемента. Согласно настоящему изобретению, существует тонкая граница между обоими «мирами» (внутри распределительного элемента, с одной стороны, и снаружи распределительного элемента на ламинаторе, с другой стороны). Согласно настоящему изобретению, между этими двумя мирами можно сделать четкий раздел, рассматривая число выпусков или расстояние между ними как заданное (фиксированное) значение в пространстве проектных параметров распределительного элемента.

Согласно третьему аспекту настоящего изобретения, предлагается распределительный элемент, имеющий центральный впуск для приема заданной вязкой вспенивающейся жидкой смеси при заданной скорости потока, а также имеющий заданное четное число выпусков соединенных с вышеупомянутым впуском через основной канал, причем эти выпуски разнесены друг от друга на равные расстояниями по заданной длине, причем данный распределительный элемент отличается тем, что имеет такую геометрическую форму, что когда соотношение заданной скорости потока, поступающего в центральный впуск, и заданной длины составляет, по меньшей мере, 1,00⋅10-4 м2/с, смесь будет выходить из каждого из выпусков со средней скоростью, которая является постоянной для каждого из выпусков в пределах заданного допустимого интервала, составляющего не более чем +/- 5%.

Геометрия может определяться способом согласно первому или второму аспекту. Или, другими словами, данный распределительный элемент может быть получен способом согласно первому аспекту или второму аспекту. Термином «геометрия» обозначаются, в частности, форма и размеры основного канала, а также форма и размеры множества выпусков.

Имеет преимущество такой распределительный элемент, который будет обеспечивать (при условии его использования в среде, для которой он был спроектирован) множество частичных потоков, имеющих заданные характеристики (например, среднюю скорость выпуска, практически постоянную в интервале от 2,5 до 3,5 м/с и постоянную для всех выпусков в пределах допустимого интервала, составляющего +/- 5%), поскольку гарантируется, что в результате таких потоков будет получен однородный вспененный слой без пустот или линий стыка или неоднородностей, в частности, вблизи наружных концов распределительного элемента.

Преимущество распределительного элемента согласно настоящему изобретению заключается в том, что он может использоваться на производственной линии, включающей ламинатор, имеющий относительно высокую скорость (составляющую, например, по меньшей мере, 15 или 20 или 30 или 50 или 75 м/мин), и даже в случае реакционных смесей, имеющих повышенную реакционную способность, без ухудшения качества вспененного изделия.

Преимущество конкретных вариантов осуществления распределительного элемента, например, когда он спроектирован с максимальной продолжительностью пребывания, составляющей приблизительно 150 мс, заключается в том, что он также имеет уменьшенный риск засорения, чему соответствует увеличение продолжительности непрерывной работы, составляющей, как правило, 2 часа, и уменьшение продолжительности простоя производственной линии.

Согласно четвертому аспекту настоящего изобретения, предлагается производственная линия, включающая: одну или несколько смесительных головок, выполненных с возможностью подачи неньютоновской разжижающейся при сдвиге вязкой вспенивающейся жидкой смеси при заданной скорости потока; ламинатор, имеющий заданную ширину и выполненный с возможностью работы при линейной скорости, составляющей, по меньшей мере, 15 м/мин; распределительный элемент, спроектированный и изготовленный согласно первому аспекту, причем распределительный элемент присоединяется через свой впуск к одной или нескольким вышеупомянутым смесительным головкам для приема вышеупомянутой вязкой вспенивающейся жидкой смеси и устанавливается над вышеупомянутым ламинатором для нанесения вышеупомянутой вязкой вспенивающейся жидкой смеси на вышеупомянутый ламинатор через свои выпуски; причем соотношение заданной скорости потока и ширины ламинатора составляет, по меньшей мере, 1,00⋅10-4 м2/с.

Такая производственная линия является идеально подходящей для производства высококачественных многослойных панелей и/или изоляционных панелей, имеющих практически однородную плотность и не имеющих каких-либо линий стыка или плоскостей стыка даже при относительно высокой скорости ламинатора, составляющей, по меньшей мере, 15 м/мин, или, по меньшей мере, 20 м/мин, или еще более.

Согласно варианту осуществления производственной линии, ламинатор выполняется с возможностью работы при линейной скорости, составляющей, по меньшей мере, 20 м/мин, или, по меньшей мере, 25 м/мин, или, по меньшей мере, 30 м/мин, или, по меньшей мере, 35 м/мин, или, по меньшей мере, 40 м/мин, или, по меньшей мере, 45 м/мин, или, по меньшей мере, 50 м/мин.

В частности, производственные линии, включающие высокоскоростной ламинатор, в наибольшей степени выигрывают от настоящего изобретения, потому что может быть гарантировано качество вспененного изделия.

Согласно пятому аспекту настоящего изобретения, предлагается компьютерный программный продукт для проектирования и производства распределительного элемента согласно первому аспекту, причем данный продукт исполняется на компьютерной системе, включающей компьютерное устройство и управляемое компьютером производственное устройство, и отличается тем, что компьютерное устройство включает программное обеспечение для компьютерного моделирования динамики текучей среды (CFD) и программный драйвер для управления вышеупомянутым производственным устройством, а также фрагменты программного кода для осуществления, по меньшей мере, стадий (d), (e) и (f) способа.

Преимущество такого компьютерного программного продукта заключается в том что он может использоваться как для проектирования конкретного устройства, так и для его производства. Он работает быстро и удобно, и риск проблем несоответствия или несовместимости уменьшается или сокращается до минимума. Он является идеально подходящим для быстрого прототипирования.

Согласно варианту осуществления компьютерного программного продукта, устройство для управляемого компьютером производства выбирается из группы, которую составляют устройство для управляемого компьютером инжекционного формования, устройство для управляемого компьютером стереолитографического аддитивного производства, устройство для управляемого компьютером аддитивного производства с моделированием методом наплавления и устройство для фрезерования с числовым программным управлением (CNC).

Конкретные и предпочтительные аспекты настоящего изобретения описывают независимые и зависимые пункты сопровождающей формулы изобретения. Могут сочетаться друг с другом отличительные признаки зависимых пунктов формулы изобретения и отличительные признаки независимых пунктов формулы изобретения, а также отличительные признаки других зависимых пунктов формулы изобретения, если это целесообразно, без обязательного определения в формуле изобретения.

Эти и другие аспекты настоящего изобретения становятся очевидными и разъясняются со ссылкой на вариант (варианты) осуществления в последующем описании.

Краткое описание чертежей

Фиг. 1 иллюстрирует известный в технике распределительный элемент для нанесения вязкой вспенивающейся жидкой смеси на ламинатор.

Фиг. 2 иллюстрирует еще одно известное в технике устройство, включающее две литьевые гребенки, для нанесения вязкой вспенивающейся жидкой смеси на ламинатор. Эти литьевые гребенки образуют угол, составляющий менее чем 80° по отношению к направлению движения ламинатора.

Фиг. 3 иллюстрирует еще один известный в технике распределительный элемент для нанесения вязкой вспенивающейся жидкой смеси на ламинатор. Данный элемент имеет наклонные отверстия в своих наружных краях.

Фиг. 4-7 иллюстрируют примерный распределительный элемент предшествующего уровня техники (фиг. 4 - верхняя часть), нанесенные дорожки (или полоски) вязкого вспенивающегося материала на ламинаторе (фиг. 4 - нижняя часть), состояние дорожек, когда смесь больше не является текучей (фиг. 6), а также получаемый в результате пеноматериал (фиг. 7).

Фиг. 4 иллюстрирует проблему распределительного элемента предшествующего уровня техники, где ширина наружных дорожек составляет менее чем ширина других дорожек. Распределительный элемент проиллюстрирован на виде спереди, дорожки вязкой вспенивающейся жидкой смеси проиллюстрированы на виде сверху.

Фиг. 5 иллюстрирует поперечное сечение дорожек на фиг. 4 в плоскости, перпендикулярной по отношению к ламинатору, на первом (коротком) расстоянии от распределительного элемента.

Фиг. 6 иллюстрирует поперечное сечение дорожек на фиг. 4 в плоскости, перпендикулярной по отношению к ламинатору, на втором (большем) расстоянии от распределительного элемента, после того, как вязкий вспенивающийся материал вытекал в боковом направлении на ламинатор, но больше не является текучим.

Фиг. 7 иллюстрирует поперечное сечение пенопластового материала на третьем расстоянии от распределительного элемента после вспенивания слоя на фиг. 6 между двумя непрерывными ленточными системами.

Фиг. 8-11 иллюстрируют примерный распределительный элемент согласно настоящему изобретению (фиг. 8 - верхняя часть), нанесенные дорожки вязкого вспенивающегося жидкого материала на ламинаторе (фиг. 9), однородный слой, получаемый при боковом смешивании дорожек в состоянии текучей среды (фиг. 10), а также получаемый в результате пеноматериал (фиг. 11).

Фиг. 8 иллюстрирует дорожки, все из которых имеют практически одинаковую ширину (в пределах заданного допустимого интервала, составляющего например, +/-5%). Распределительный элемент проиллюстрирован на виде спереди (фиг. 8 - верхняя часть), дорожки вязкой вспенивающейся жидкой смеси (фиг. 8 - нижняя часть) проиллюстрированы на виде сверху.

Фиг. 9 иллюстрирует поперечное сечение дорожек на фиг. 8 в плоскости, перпендикулярной по отношению к ламинатору, на первом (коротком) расстоянии от распределительного элемента.

Фиг. 10 иллюстрирует поперечное сечение дорожек на фиг. 9 в плоскости, перпендикулярной по отношению к ламинатору, на втором (большем) расстоянии от распределительного элемента, после того, как дорожки в течение некоторого времени сливались в боковом направлении, сохраняя текучее состояние, таким образом, что они образовывали единый однородный жидкий слой до начала значительного вспенивания.

Фиг. 11 иллюстрирует поперечное сечение пенопластового материала на третьем расстоянии от распределительного элемента после вспенивания однородного слоя смеси на фиг. 10 между двумя непрерывными ленточными системами.

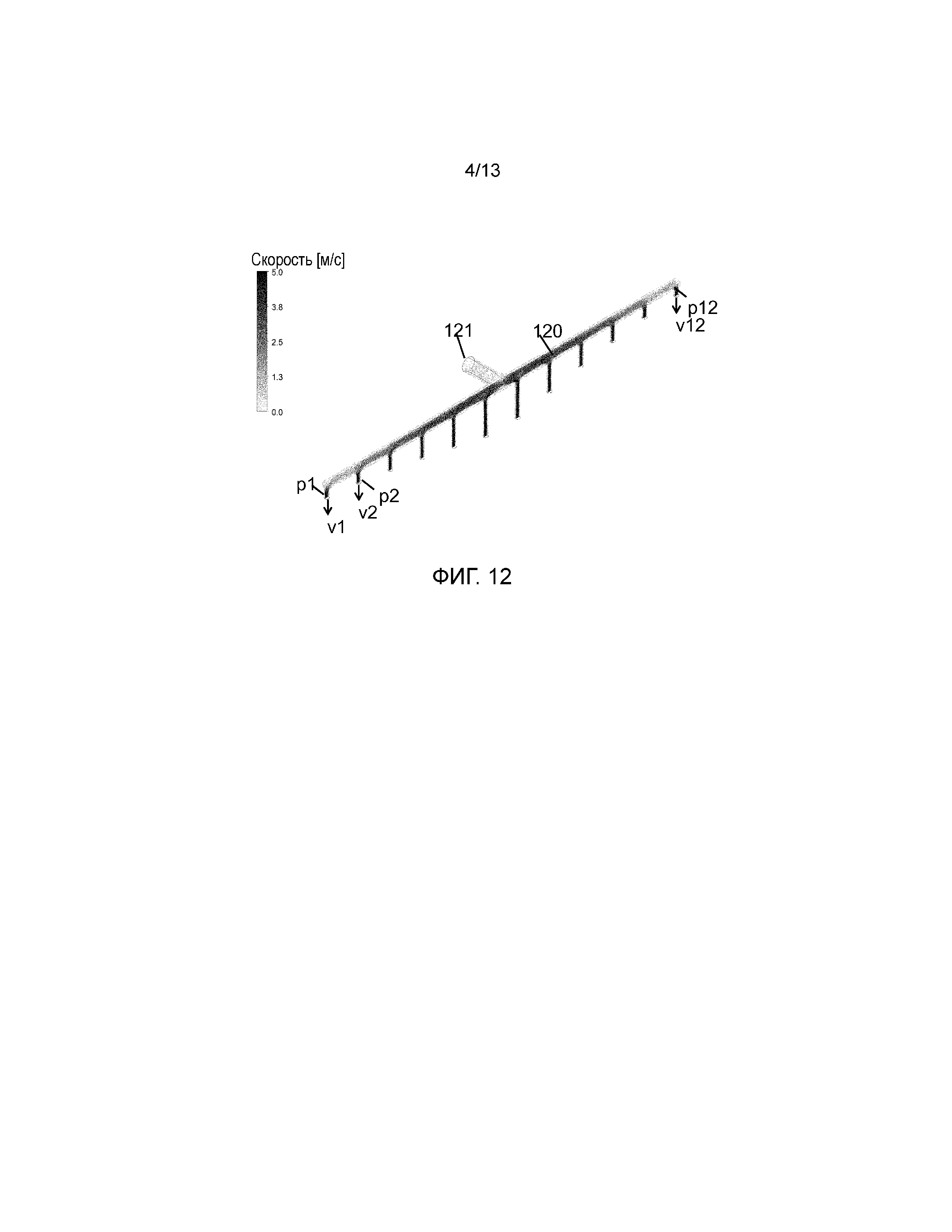

Фиг. 12 иллюстрирует изображение, получаемое в результате компьютерного моделирования динамики текучей среды (CFD), которое может использоваться в способе согласно вариантам осуществления настоящего изобретения.

Фиг. 13 иллюстрирует результаты измерений напряжения при сдвиге конкретной вязкой вспенивающейся жидкой смеси непосредственно после смешивания. Эта конкретная смесь проявляет поведение снижения вязкости при сдвиге, которое может характеризовать так называемая «степенная зависимость», в которой m=1,10 и n=0,79.

Фиг. 14 иллюстрирует уравнения для имеющей степенную зависимость текучей среды, а также несколько других моделей вязкости, которые могут использоваться в способе согласно настоящему изобретению.

Фиг. 15-17 иллюстрируют три примеры моделирования дорожки (или полоски) смеси, которую образует вязкая вспенивающаяся жидкая смесь, выходящая из конкретный отверстие, когда нанесение осуществляется на ламинатор, движущийся с первой скоростью (фиг. 15), второй скоростью (фиг. 16) и третьей скоростью (фиг. 17). Получаемая в результате дорожка на фиг. 15 является шире, чем дорожка на фиг. 16, которая, в свою очередь, является шире, чем дорожка на фиг. 17.

Фиг. 18 иллюстрирует на графике примеры фиг. 15-17. Вертикальная ось представляет эти данные по отношению к расстоянию между отверстиями, составляющему приблизительно 50 мм.

Фиг. 19 иллюстрирует в сочетании три графика, аналогичных графику на фиг. 18, для трех различных распределительных элементов, включая первый элемент, имеющий 24 отверстия, каждое из которых имеет первый диаметр, составляющий 3,7 мм, второй элемент, имеющий 48 отверстий, каждое из которых имеет второй диаметр, составляющий 2,6 мм, и третий элемент, имеющий 72 отверстия, каждое из которых имеет третий диаметр, составляющий 2,1 мм. Снова для каждой кривой при повышении реакционной способности используемой смеси линейная скорость увеличивается. Следует отметить, что данный график, таким образом, учитывает не только линейную скорость ламинатора, но также (типичную) реакционную способность смеси и (типичный) диаметр выпускного отверстия распределительного элемента. Горизонтальная линия показывает, где боковое растекание нанесенной смеси равняется расстоянию между соседними отверстиями (или щелями или трубами). Выше этой линии образуется однородный слой смеси (см. фиг. 10). Ниже этой линии образуются отдельные дорожки с зазорами (см. фиг. 6).

Фиг. 20 представляет простой график, иллюстрирующий минимальное число отверстий в расчете на метр длины распределительного элемента как функцию линейной скорости ламинатора, которую можно получить из фиг. 19 (на линии или выше линии, обозначающей «полное покрытие»). Этот график можно затем использоваться как простое правило для оценки минимального числа отверстий при любой скорости ламинатора.

Фиг. 21 иллюстрирует распределительный элемента согласно первому варианту осуществления настоящего изобретения. Внутреннее пространство (также называется в настоящем документе терминами «основная камера» или «основной канал») данного элемента сужается по направлению к его наружным концам, центральная линия внутреннего пространства является практически прямой. Геометрическая форма и размеры частей распределительного элемента (например, длины L[i], i=1-12 каждой выпускной трубы) специально выбираются способом согласно настоящему изобретению.

Фиг. 22 иллюстрирует часть распределительного элемента на фиг. 21 на увеличенном изображении поперечного сечения. Кроме того, на нем схематически проиллюстрированы примерный профиль скорости на выпуске и соответствующая «средняя скорость на выпуске» из этих отверстий.

Фиг. 23 иллюстрирует первый конкретный пример распределительного элемента согласно первому варианту осуществления настоящего изобретения, который составляют два «субэлемента» (также называется в настоящем документе термином «устройства»), в каждом из которых присутствуют 12 отверстий, следовательно, всего имеются 24 отверстия. Геометрическая форма и размеры частей распределительного элемента (например, длина каждой выпускной трубы) определяются способом согласно настоящему изобретению.

Фиг. 24 иллюстрирует второй конкретный пример распределительного элемента согласно первому варианту осуществления настоящего изобретения, который составляют два субэлемента (или устройства), в каждом из которых присутствуют 16 отверстий, следовательно, всего имеются 32 отверстия. Геометрическая форма и размеры частей распределительного элемента (например, длина каждой выпускной трубы) определяются способом согласно настоящему изобретению.

Фиг. 25 иллюстрирует третий конкретный пример распределительного элемента согласно первому варианту осуществления настоящего изобретения, который составляют три субэлемента (или устройства), в каждом из которых присутствуют 12 отверстий, следовательно, всего имеются 36 отверстий. Геометрическая форма и размеры частей распределительного элемента (например, длина каждой выпускной трубы) определяются способом согласно настоящему изобретению.

Фиг. 26 иллюстрирует четвертый конкретный пример распределительного элемента согласно первому варианту осуществления настоящего изобретения, который составляют три субэлемента (или устройства), в каждом из которых присутствуют 24 отверстия, следовательно, всего имеются 72 отверстия. Геометрическая форма и размеры частей распределительного элемента (например, длина каждой выпускной трубы) определяются способом согласно настоящему изобретению.

Фиг. 27 иллюстрирует примерный распределительный элемент согласно второму варианту осуществления настоящего изобретения. Внутреннее пространство данного элемента сужается по направлению к его наружным концам, центральная линия внутреннего пространства является изогнутой, и выпускные трубы имеют различные длины. Геометрическая форма и размеры частей распределительного элемента (например, кривизна и длина каждой выпускной трубы) определяются способом согласно настоящему изобретению.

Фиг. 28 иллюстрирует распределительный элемент согласно третьему варианту осуществления настоящего изобретения. Внутреннее пространство данного элемента сужается по направлению к его наружным концам, центральная линия внутреннего пространства является практически прямой, и выпускные трубы имеют форму удлиненных выпускных щелей, имеющих постоянную площадь поперечного сечения, представляющего собой, например, прямоугольник или прямоугольник с закругленными сторонами, но трубы имеют различные длины. Геометрическая форма и размеры частей распределительного элемента (например, длина каждой трубы) определяются способом согласно настоящему изобретению.

Фиг. 29 иллюстрирует распределительный элемент согласно четвертому варианту осуществления настоящего изобретения. Он имеет конический выпускные трубы фиксированной длины. Внутреннее пространство данного элемента сужается по направлению к его наружным концам, центральная линия внутреннего пространства является практически прямой. Геометрическая форма и размеры частей распределительного элемента (например, площадь поперечного сечения выпускных труб) определяются способом согласно настоящему изобретению.

Фиг. 30 иллюстрирует технологическую схему способа проектирования и производства распределительного элемента согласно настоящему изобретению.

Фиг. 31 представляет экранный снимок, иллюстрирующий средство моделирования, которое может использоваться согласно вариантам осуществления настоящего изобретения, а также способ учета при моделировании конкретной модели неньютоновской разжижающейся при сдвиге текучей среды и ее конкретных параметров.

Данные чертежи являются лишь схематическими и неограничительными. На чертежах размеры некоторых элементов могут быть преувеличенными и не соответствующими масштабу для иллюстративных целей.

Никакие условные обозначения в формуле изобретения не должны истолковываться как ограничивающие его объем.

На различных чертежах одинаковые условные обозначения относятся к одинаковым или аналогичным элементам.

Подробное описание иллюстративных вариантов осуществления

Далее настоящее изобретение будет описано по отношению к конкретным вариантам осуществления и со ссылкой на определенные чертежи, однако настоящее изобретение не ограничивается ими, но ограничивается только формулой изобретения. Описанные чертежи являются лишь схематическими и неограничительными. На данных чертежах размеры некоторых элементов могут преувеличиваться и не соответствовать масштабу для иллюстративных целей. Размеры и относительные размеры не соответствуют фактическим сокращениям до практики настоящего изобретения.

Термины «первый», «второй» и другие в описании и формуле изобретения используются для различия между аналогичными элементами и необязательно для описания последовательности, в том числе временной или пространственной, порядка или в каких-либо других целях. Следует понимать, что термины, которые используются для этих целей, являются взаимозаменяемыми в соответствующих обстоятельствах, и что варианты осуществления настоящего изобретения, которые описываются в настоящем документе, могут реализовываться в других последовательностях, которые не описаны и не проиллюстрированы в настоящем документе.

Кроме того, термины «верхний», «нижний» и аналогичные термины в описании и формуле изобретения используются для описательных целей и необязательно для представления относительного расположения. Следует понимать, что термины, которые используются для этих целей, являются взаимозаменяемыми в соответствующих обстоятельствах, и что варианты осуществления настоящего изобретения, которые описываются в настоящем документе, могут реализовываться в других последовательностях, которые не описаны и не проиллюстрированы в настоящем документе.

Следует отметить, что термин «включающий», используемый в формуле изобретения, не должен истолковываться как ограничивающий список перечисляемых далее предметов; он не должен исключать другие элементы или стадии. Таким образом, он должен истолковываться как определяющий присутствие перечисляемых отличительных признаков, целых чисел, стадий или компонентов, но он не ограничивает присутствие или добавление одного или нескольких других отличительных признаков, целых чисел, стадий или компонентов, или их групп. Таким образом, объем выражения «устройство, включающее средства A и B» не должен ограничиваться устройствами, состоящими только из компонентов A и B. Оно означает, что по отношению к настоящему изобретению, только A и B представляют собой соответствующие компоненты данного устройства.

Ссылки в тексте настоящего описания на «один вариант осуществления» или «вариант осуществления» означают, что конкретная отличительная особенность, структура или характеристика, описанная в связи с вариантом осуществления, включается, по меньшей мере, в один вариант осуществления настоящего изобретения. Таким образом, использование выражений «согласно одному варианту осуществления» или «согласно варианту осуществления» в различных местах текста настоящего описания не обязательно всегда означает один и тот же вариант осуществления, хотя это и возможно. Кроме того, конкретные отличительные особенности, структуры или характеристики могут сочетаться любым подходящим способом, который становится очевидным для обычного специалиста в данной области техники из описания одного или нескольких вариантов осуществления настоящего изобретения.

Аналогичным образом, следует понимать, что в описании примерных вариантов осуществления настоящего изобретения разнообразные отличительные признаки настоящего изобретения иногда сгруппированы друг с другом в одном варианте осуществления, чертеже или соответствующем описании для цели упрощения описания и содействия пониманию одного или нескольких из разнообразных аспектов настоящего изобретения. Однако данный способ описания не следует истолковывать как отражающий намерение того, что для настоящего изобретения требуется большее число отличительных признаков, чем признаки, которые определенно описываются в каждом пункте формулы изобретения. Напротив, как показывает следующая формула изобретения, аспекты настоящего изобретения заключаются не во всех отличительных признаков одного описанного выше варианта осуществления. Таким образом, формула изобретения, которая следует за его подробным описанием, определенно считается включенной в данное подробное описание, причем каждый пункт формулы изобретения является самостоятельным в качестве отдельного варианта осуществления настоящего изобретения.

Кроме того, хотя некоторые варианты осуществления, описанные в настоящем документе, включают некоторые, но не все отличительные признаки, которые включаются в другие варианты осуществления, сочетания отличительных признаков различных вариантов осуществления считаются находящимися в пределах объема настоящего изобретения и образуют различные варианты осуществления, как должны понимать специалисты в данной области техники. Например, в следующей формуле изобретения любые из заявленных вариантов осуществления могут использоваться в любом сочетании.

В описании, которое приводится в настоящем документе, изложены многочисленные конкретные подробности. Однако следует понимать, что варианты осуществления настоящего изобретения могут быть реализованы на практике без этих конкретных подробностей. В других случаях хорошо известные способы, структуры и технологии не были подробно проиллюстрированы, чтобы не усложнять понимание настоящего описания.

Скорость потока 1 л/с (литр в секунду) соответствует 1⋅10-3 м3/с.

Согласно настоящему изобретению, термины «ширина ламинатора» или «ширина панели» используются взаимозаменяемым образом.

Согласно настоящему изобретению, термины «элемент ламинатора» или «распределительный элемент» используются взаимозаменяемым образом.

Длина распределительного элемента «Lbar», как правило, составляет лишь незначительно менее чем ширина ламинатора «Wlaminator», который предназначается для использования. Более конкретно, если расстояние между параллельными осями двух соседних выпусков распределительного элемента составляет «d», и число выпусков распределительного элемента составляет «Nholes», то длина «Lbar» распределительного элемента согласно настоящему изобретению определяется в настоящем документе как Lbar=(Nholes - 1) × d, представляя собой расстояние между наружными выпусками элемента, в то время как ширина соответствующего ламинатора «Wlaminator» составляет Wlaminator=(Nholes) × d. Это гарантирует, что выпуски распределяются на равных расстояниях друг от друга по всей ширине ламинатора.

Согласно настоящему изобретению, термины «субэлемент» и «устройство» используются как синонимы.

Согласно настоящему изобретению, термин «период времени между смешиванием компонентов полиуретанового пенопласта и переходом в сметанообразную массу» представляет собой время между смешиванием реакционноспособных компонентов вязкой вспенивающейся жидкой смеси (например, многоатомного спиртового компонента и изоцианатного компонента в случае полиуретана) и началом химической реакции.

Выражение «средняя скорость на выпуске» для непостоянного профиля скорости текучей среды, протекающей через площадь поверхности, означает постоянное значение скорости, которое обеспечивает такую же скорость потока.

Когда изготавливается вспенивающаяся изоляционная панель, реакционные компоненты (например, многоатомный спирт и изоцианат, а также одна или несколько необязательных добавок) смешиваются друг с другом в так называемой смесительной головке (не проиллюстрировано на чертеже), а затем вязкая вспенивающаяся жидкая смесь должна распределяться по всей ширине панели или ламинатор. Смесительные головки являются известными в технике, и здесь отсутствует необходимость их дальнейшего обсуждения.

В прошлом это распределение по ширине панели осуществляли, используя вибрационный литьевой элемент для нанесения при относительно низкой линейной скорости (составляющей, например, менее чем 10 м/мин) и множеством смесительных головок, каждая из которых присоединяется к соответствующему литьевому элементу, (обычно их число составляет два или три) для относительно высоких линейных скоростей, составляющих, например, приблизительно 30 м/мин.

Когда линейная скорость ламинатора увеличивается, как правило, также увеличивается реакционная способность вязкой вспенивающейся смеси, и это означает, что имеющееся время для вспенивания составляет менее чем время в случае нанесения при низкой линейной скорости (в противном случае длина системы должна увеличиваться пропорционально линейной скорости), но это также означает, что вспенивание смеси будет начинаться раньше.

Большую техническую проблему представляют собой перемещение вспенивающейся реакционной смеси из одной или нескольких смесительных головок и ее равномерное распределение по ширине панели или ламинатора. Следующую проблему представляет собой также обеспечение того, чтобы распределительный элемент не засорялся чрезмерно быстро (например, оставался пригодным для использования в течение, по меньшей мере, заданного времени, например, по меньшей мере, двух часов), и чтобы дорожки/полоски реакционной смеси, нанесенный в форме индивидуальных дорожек на ламинатор, быстро соединялись друг с другом, образуя единый слой по всей ширине панели. Термин «быстро» означает, что соседние дорожки должны сливаться, пока они находятся в жидком состоянии, или, другими словами, до того момента времени, когда продукт реакции больше не является текучим.

Фиг. 4-7 иллюстрируют примерный неидеальный распределительный элемент 40 предшествующего уровня техники, получаемые в результате его применения дорожки (или полоски) t1, t2,..., t12 вязкого вспенивающегося материала, нанесенные на ламинатор 51, а также получаемый в результате пенопластовый материал 71. Эти чертежи иллюстрируют некоторые типичные проблемы, которые могут возникать в системах предшествующего уровня техники, если они не являются оптимально спроектированными для данной производственной линии.

Фиг. 4 иллюстрирует распределительный элемент 40, подвешенный над движущимся ламинатором 51 (см. фиг. 5-7). Распределительный элемент 40 в данном примере имеет двенадцать выпускных труб p1, p2,... p12, из который восемь труб проиллюстрированы на чертеже. Вязкая вспенивающаяся текучая смесь, например, содержащая полиуретан (PU) смесь поступает во впуск (не проиллюстрировано на чертеже) в середине распределительного элемента 40 при подходящей скорости потока.

В технике известны способы, позволяющие вычислять эту скорость потока как функцию размеров изготавливаемой вспененной панели, скорости ламинатора, желательной плотности, коэффициента переполнения и других факторов, и, следовательно, здесь отсутствует необходимость более подробного описания этой скорости, но она рассматривается как заданное значение Qtotal, выраженное в м3/с.

Вязкая вспенивающаяся текучая смесь, которая вводится во впуск распределительного элемента 40, затем протекает через внутренний канал (такой как канал на фиг. 22) распределительного элемента 40 и выходит через одну из выпускных труб p1-p12 для нанесения на ламинатор 51. В идеальном случае каждая выпускная труба p1, p2,... p12 обеспечивает одинаковую долю (q[i], i=l-12) полной скорости потока (Qtotal) и наносит на ламинатор 51 одинаковые жидкие дорожки, имеющие одинаковую ширину и одинаковую высоту. Однако на практике это условие не всегда обеспечивается, и, например, скорость потока из наружных выпускных труб p1 и p12 обычно составляет менее чем скорость потока из других выпускных трубы p2-p11. Чистый результат заключается в том, что наружные дорожки t1, t12 материала вязкой вспенивающейся смеси, которые наносятся на ламинатор 51, имеют меньшую ширину, чем другие дорожки. Это оказывается особенно заметным при относительно высоких скоростях ламинатора, потому что при повышении скорости ламинатора увеличивается также и реакционная способность вязкой жидкой смеси.

Фиг. 5 иллюстрирует поперечное сечение дорожек t1-t12, нанесенных на ламинатор 51, в плоскости, перпендикулярной по отношению к ламинатору 51 и параллельной по отношению к распределительному элементу 40, через короткое время после нанесения на ламинатор 51, т. е., как видно, на относительно небольшом расстоянии от распределительного элемента, составляющем, например, 10 см. Если вязкая вспенивающаяся смесь все же сохраняет достаточную текучесть, то эта смесь будет затем распространяться (по меньшей мере, в некоторой степени) на боковые дорожки (как показано стрелками) и будет (по меньшей мере, частично) заполнять зазор на наружных дорожках t1 и t12, а также зазоры между дорожками. Однако если вязкая вспенивающаяся смесь не является достаточно текучей, или если расстояние между выпускными трубами является чрезмерно большим (для данной производственной линии), то слияние не происходит, и может получаться такое изображение поперечного сечения, как проиллюстрировано на фиг. 6, и в результате этого зазоры и/или щели будут оставаться снаружи наружных дорожек t1, t12 и между дорожками t1-t12. Это происходит, в частности, в случае относительно линий, включающих ламинаторы, имеющие высокие скорости, составляющие, например, более чем 30 м/мин или более чем 50 м/мин, потому что в случае этих линий, как правило, используется смесь, которая имеет повышенную реакционную способность, и для которой нанесенные дорожки расширяются в меньшей степени в боковом направлении.

Фиг. 7 иллюстрирует получаемый в результате пенопластовый слой 71 после расширения индивидуальных дорожек на фиг. 6. Хотя все пространство между нижним ламинатором 51 и верхней ленточной системой 72, как правило, оказывается полностью занятым (в предположении нанесения смесительной головкой при правильной скорости потока), в результате получается неидеальный пенопласт, имеющий например, неоднородную плотность, особенно в наружных областях, а также имеющий линии стыка или плоскости стыка, где индивидуальные расширенные дорожки, проиллюстрированные на фиг. 6, будут механически соприкасаться после расширения, но не будут образовывать единый слой, потому что слияние множества индивидуальных дорожек на фиг. 6 не происходит в текучем состоянии. Линии стыка могут становиться заметными, когда получаемый в результате слой 70 разрезается, и в результате этих линий происходит уменьшение предела текучести, которое, однако, может оставаться приемлемым для некоторых приложений, таких как изоляционные панели, не имеющие способности выдерживать нагрузки. Хотя эта проблема представлена здесь только для наружных дорожек t1 и t12, на практике такие проблемы также возникают и для других дорожек t2-t11, но, как правило, они являются менее выраженными.

Следует отметить, что интуитивно специалист в данной области техники, пытаясь решить проблемы наружных дорожек t1, t12, которые проиллюстрированы на фиг. 6, может склоняться к увеличению диаметров отверстий наружных выпускных труб p1, p12, но опыт показал, что это не приводит к хорошему решению, потому что увеличение вышеупомянутых диаметров воздействует на все распределение потока, а не только на увеличение скорость потока через наружные выпускные трубы. Это представляет собой пример того, почему «метод проб и ошибок» не может приводить к оптимальному решению для данной производственной линии.

Фиг. 8 иллюстрирует распределительный элемент 80 согласно вариантам осуществления настоящего изобретения, и фиг. 9-11 иллюстрируют, что может обеспечивать этот распределительный элемент в процессе использования. Кроме того, посредством использования способ проектирования и производства в соответствии с вариантами осуществления настоящего изобретения, как описано выше, можно гарантировать, что дорожки t1-t12, проиллюстрированные на фиг. 8 (нижняя часть) на виде сверху на и фиг. 9 в поперечном сечении, могут наноситься на ламинатор 91 таким образом, что эти дорожки t1-t12 будут затем сливаться в единый практически однородный жидкий слой 101 (фиг. 10), проходящий по всей ширине ламинатора Wpanel, до того, как жидкая смесь теряет свою подвижность (или текучесть). Как можно видеть, устраняются все основные артефакты, которые обсуждаются по отношению к фиг. 4-7, в частности, зазоры между дорожками, и они исчезают снаружи наружных дорожек t1 и t12, никакие линии стыка больше не присутствуют, и плотность пенопластового слоя 111 является практически однородной.

Хотя намерения или цели получения «однородного жидкого слоя» уже выражались в документах предшествующего уровня техники, в них отсутствовало подробное описание способа возможного достижения этой цели, а также, по-видимому, отсутствовало полное понимание или признание всех соответствующих проблем или отношений. В частности, в документах предшествующего уровня техники, по-видимому, отсутствовало, например, упоминание проблем, связанных с ограниченным расширением боковых дорожек, и/или с соотношением между увеличением скорости ламинатора и реакционной способности вязкой вспенивающейся жидкой смеси, с одной стороны, и минимальным числом отверстий, с другой стороны. Это приводит к тому, что нахождение решения, в котором учитываются все эти эффекты, оказывается практически невыполнимой задачей, которая действительно возникает, когда скорость ламинатора увеличивается и составляет, например, более чем 30 м/мин, или более чем 35 м/мин, в частности, более чем 40 м/мин, и более, например, более чем 50 м/мин. Термин «смесь, имеющая повышенную реакционную способность» означает, что в случае таких смесей уменьшается период времени между смешиванием компонентов полиуретанового пенопласта и переходом в сметанообразную массу. Для решения этой задачи требуется системный подход.

Способ проектирования и производства согласно вариантам осуществления настоящего изобретения

Хотя известны распределительные элементы предшествующего уровня техники, имеющие множество выпускных труб, где эти выпускные трубы имеют постоянный внутренний диаметр, но различаются по длине, из документов предшествующего уровня техники точно не известно, каким образом должны выбираться эти длины выпускных труб для данной производственной линии, например, для данной ширины панели, скорости потока, скорости ламинатора и конкретной вязкой вспенивающейся жидкой смеси (например, конкретная смесь на основе полиуретана PUR или смесь на основе полиизоцианурата PIR), например, по отношению к ее химической реакционной способности и к ее вязкостному поведению. Считая, что распределительные элементы, в частности, элементы, предназначенные для использования с высокоскоростными ламинаторами, содержат, по меньшей мере, двенадцать выпускных труб, например, по меньшей мере, шестнадцать, например, по меньшей мере, двадцать, например, по меньшей мере, двадцать четыре или еще больше выпускных труб, это означает, что требуется определять, по меньшей мере, двенадцать значений длины. Таким образом, соответствующая задача, с которой столкнулись авторы настоящего изобретения, может быть сформулирована как (по меньшей мере) 12-мерная оптимизационная задача.

Подход, который использовали авторы настоящего изобретения для вычисления размеров распределительного элемента согласно настоящему изобретению, может быть приближенно описан следующим образом:

1) Выбор геометрической формы для распределительного элемента и определение множества параметров, которые в полной мере характеризуют размер и форму распределительного элемента. Например, согласно первому варианту осуществления (см. ниже), предлагается возможное множество параметров: Ddev, α, W, Ndev, Nholes, Dhole, L[Nholes], где L[Nholes] представляет собой множество из 12 значений длин 12 выпускных труб, следовательно, требуется определять 6+12=18 значений.

2) Выбор или вычисление или оценка некоторых из этих параметров (но не множества длин) на основании экспериментов и/или опыта. Один пример представляет собой выбор значения для соотношения «α⋅Ddev» в качестве внутреннего диаметра сужающегося внутреннего пространства у наружных концов и значения «Ddev» в качестве внутреннего диаметра в центре распределительного элемента, например, выбор α=0,75. Еще один пример представляет собой оценка подходящего числа выпускных труб «Nholes», которые гарантируют полное покрытие на ламинаторе.

Помимо чисто геометрических параметров, авторы настоящего изобретения нашли полезным введение еще одного параметра, а именно средней продолжительности пребывания вязкой смеси внутри элемента ламинатора, поскольку это может способствовать выбору подходящих значений, представляющих собой, например, внутренний диаметр внутреннего пространства 5, или, в том случае, где внутреннее пространство имеет некруглое поперечное сечение, например, расстояние между противоположными сторонами квадратного или шестиугольного или восьмиугольного или многоугольного поперечного сечения.

3) Нахождение аналитического выражения, содержащего только два параметра (например, параметры k и a) для вычисления параметра, который оказывается различным для каждой из выпускных труб (в примере, приведенном выше, это длины выпускных труб L[i], где i составляет от 1 до Nholes). Таким образом, двенадцатимерная задача (или шестнадцатимерная или двадцатимерная задача) может быть приведена к двумерной задаче, которая может быть решена.

4) Вычисление или оценка исходного множества из этих двух параметров (k0, a0) и последующее вычисление множество, например, двенадцати значений длины выпускных труб L[i] (i=1-12) с использование аналитического выражения, полученного на стадии 3. Вместе со значениями, которые вычисляются или оцениваются выше, это полностью определяет первое предложение геометрии (например, формы и размеров) элемента ламинатора.

5) Осуществление компьютерного моделирования динамики текучей среды для моделирования поведения смеси в первом предлагаемом элементе ламинатора. Оказывается очень важным использование поведения неньютоновской разжижающейся при сдвиге текучей среды для вязкой вспенивающейся текучей смеси. Моделирование затем используется для определения выпускных скоростей v[Nholes] жидкой смеси, выходящей из каждой из выпускных труб (или, точнее, средней выпускной скорости моделируемого профиля скорости, потому что скорость не является постоянной). Необязательно или дополнительно, моделирование также используется для определения средней продолжительности пребывания «tdev» вязкой вспенивающейся текучей смеси в распределительном элементе.

6) Затем подтверждается, что моделируемые средние выпускные скорости «Vhole» выбранной ранее геометрии удовлетворяет заданным критериям, которые, согласно настоящему изобретению, заключаются в том, что средняя скорость на выпуске текучей среды должна быть практически постоянной в пределах заданного допуска, составляющего, например, +/- 5%, и должна находиться в пределах заданного интервала (например, в интервале от 2,5 до 3,5 м/с). Необязательно или дополнительно, может также потребоваться средняя продолжительность пребывания «Tres», которая составляет менее чем заданное значение (составляющее, например, 150 мс или 80 мс или другое подходящей значение), и если какое-либо или оба из этих условий не выполняются, то стадии (2)-(6) могут повторяться.

Когда определяются параметры, не представляющие собой длины труб (в данном примере), стадии (4)-(6) могут повторяться, но вместо использования исходных значений (k0, a0), которые первоначально вычисляются или оцениваются, эти параметры теперь изменяются в пределах интервала, составляющего, например, +/-15%), например, с шагом 5%, производя в результате 7 × 7-1=48 дополнительных модельных экспериментов, или с шагом 3%, производя в результате 11 × 11-1=120 дополнительных модельных экспериментов, и геометрическая форма, обеспечивающая «наилучшие результаты», затем выбирается как «оптимальное» решение, и в результате этого «наилучшее решение» может определяться, например, как решение, обеспечивающее наименьшую изменчивость средней выпускной скорости. Отмечается, что существует множество решений, и что, по существу, все геометрические формы, которыми удовлетворяется заданный критерий (средняя скорость и/или продолжительность пребывания), представляют собой «хорошие решения», и оказываются возможными другие критерии, чтобы выбирать одно из них как «наилучшее».