Устройство для сварки термопластичных материалов и способ его изготовления - RU2126324C1

Код документа: RU2126324C1

Чертежи

Описание

Изобретение относится к устройству, предназначенному для соединения сваркой термопластичных материалов или материалов с покрытием из термопластов, предпочтительно упаковочных материалов, путем нагревания и сжимания вместе материалов в пределах зоны сварки с целью сплавления поверхностей наложенных друг на друга слоев термопласта для получения сплошного и обладающего механической долговечностью сварного шва, а также к способу изготовления такого устройства.

В течение длительного времени в упаковочном производстве применяют упаковки из термопластичных материалов или материалов с покрытием из слоев термопласта, например, бумаги или картона с пластиковым покрытием. Преимущество, присущее этим материалам, заключается в том, что их можно соединить и скрепить между собой обычным способом сварки, посредством сплавления поверхностей наложенных друг на друга слоев термопласта. С помощью таких средств оказывается не только возможным добиться, чтобы упаковки, полученные путем складывания или иными способами, могли сохранять заданную форму, но и можно получить герметичный сварной шов, защищающий содержимое упаковки и не допускающий его утечки.

Из патента США N 4108712, (кл. В 30 В 15/34, 1978) известно устройство для сварки термопластичных материалов или материалов с покрытием из термопласта, предпочтительно упаковочных материалов, путем нагревания и сжимания вместе материалов в пределах зоны сварки для сплавления поверхностей наложенных друг на друга слоев термопласта и получения сплошного, обладающего механической долговечностью сварного шва, выполненное в виде сварочных клещей из двух сварочных губ, подвижно расположенных относительно друг друга и скомпонованных с возможностью размещения между ними предназначенного для сварки материала, причем по меньшей мере одна сварочная губа включает слой из изолирующего керамического материала и по меньшей мере одну непрерывную электропроводную жилу, соединенную с источником электрического тока.

Из патента Швейцарии N 439910 (кл. B 29 C 27/06, 1967) известен способ изготовления сварочных клещей, включающий соединение изомеризующего керамического материала и по меньшей мере одной электропроводной жилы в блок.

Однако известные устройства для сварки применимы лишь для одинаковых и прямых сварных швов и не могут быть использованы для работы с искривленными линиями сваривания или сварными швами с различающейся по их длине прочностью или адгезивным усилием.

Технической задачей настоящего изобретения является создание устройства, позволяющего осуществлять сварку по искривленным линиям сваривания или дающего сварные швы с различающимися по их длине адгезивным усилием и прочностью.

Данная техническая задача достигается за счет того, что устройство для сварки термопластичных материалов или материалов с покрытием из термопласта, предпочтительно упаковочных материалов, путем нагревания и сжимания вместе материалов в пределах зоны сварки для сплавления поверхностей наложенных друг на друга слоев термопласта и получения сплошного, обладающего механической долговечностью сварного шва, выполненном в виде сварочных клещей из двух сварочных губ, подвижно расположенных относительно друг друга и скомпонованных с возможностью размещения между ними предназначенного для сварки материала, причем по меньшей мере одна сварочная губа включает слой из изолирующего керамического материала и по меньшей мере одну непрерывную электропроводную жилу, соединенную с источником электрического тока, согласно изобретению непрерывная жила выполнена из электропроводного керамического материала, заделана в изолирующий керамический материал и на концах представляет собой точки, соединенные с источником электрического тока.

Устройство может содержать металлическую подложку, предпочтительно в виде бруска с охлаждающими каналами в форме просверленных отверстий или открытых каналов на поверхности бруска, на которой закреплен керамический изолирующий материал посредством пайки, кузнечной сварки, приклеиванием или иными способами, при этом изолирующий керамический материал может быть выполнен с неоднородными каналоподобными выемками, в которых размещен электропроводный керамический материал.

Жила или жилы электропроводного керамического материала могут иметь криволинейную форму или быть неоднородны по длине, могут быть на своем протяжении выполнены неоднородными по ширине и/или глубине или иметь неоднородную площадь поперечного сечения.

При этом в устройстве электроизолирующий керамический материал может состоять из смеси двуокиси циркония и карбида кремния, в которой доля двуокиси циркония составляет от 10 до 50 об.%, предпочтительно 30 об.%, а электропроводный керамический материал может состоять из смеси борида титана и карбида кремния, в которой доля борида титана составляет от 20 до 60 об.%, предпочтительно 45 об.%.

Кроме того, техническая задача решается за счет того, что в способе изготовления сварочных клещей, включающем соединение изолирующего керамического материала и по меньшей мере одной электропроводной непрерывной жилы в блок, согласно изобретению перед соединением изолирующему керамическому материалу и непрерывной жиле, выполненной из электропроводного керамического материала, в форме порошков придают требуемую форму путем прессования или формовки, а соединенный керамический блок подвергают нагреву до 1600-1900oC под давлением, превышающим 100 МПа, в течение по меньшей мере 120 мин, в результате чего керамические материалы спекаются, образуя плотное и беспористое изделие, обладающее высокой твердостью и устойчивостью абразивному износу.

Причем электропроводный и изолирующий керамические материалы можно наносить слоями один на другой, причем керамику после спекания подвергать доводке путем шлифовки до требуемых размеров.

Ниже будет более подробно описан один предпочтительный вариант реализации настоящего изобретения со ссылкой на прилагаемые чертежи, на которых:

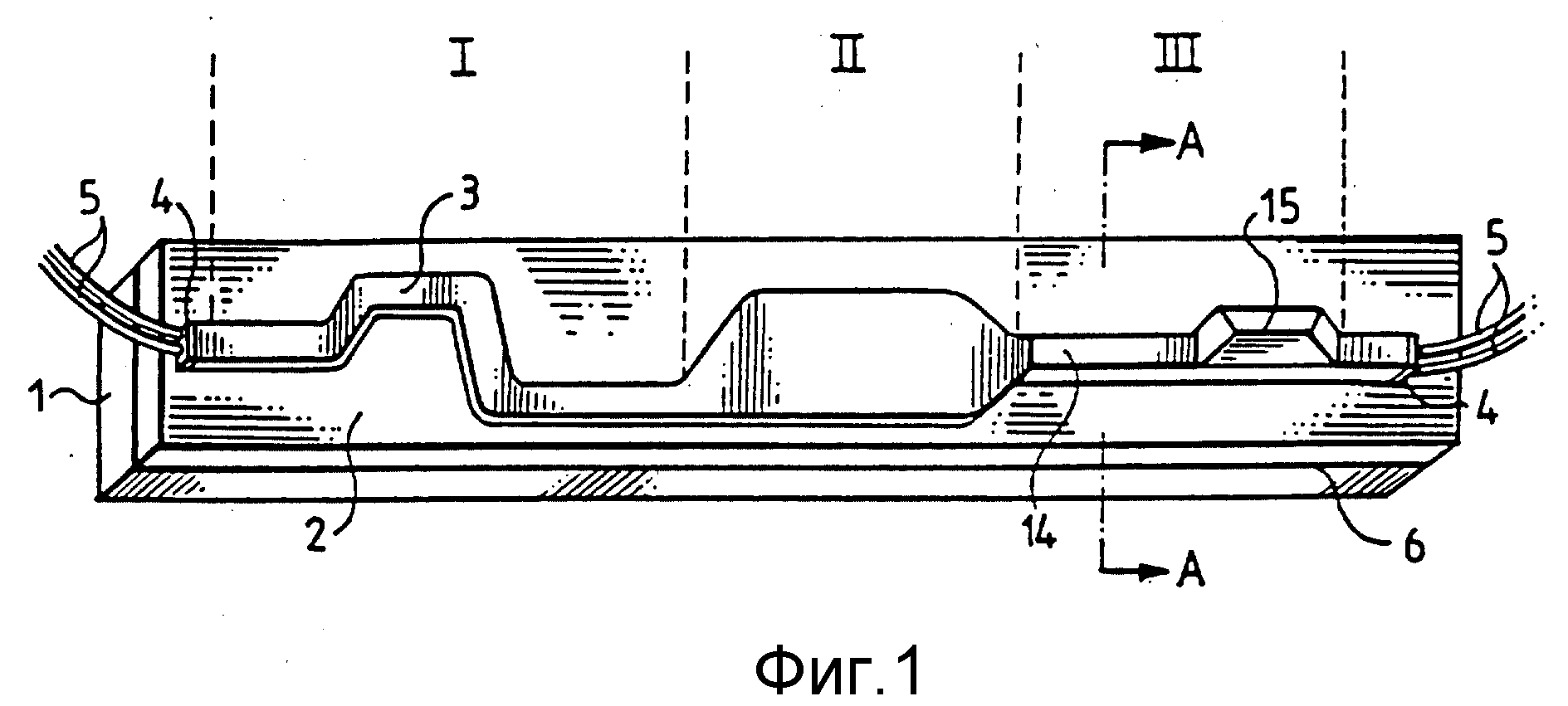

на фиг. 1 показано перспективное изображение нагревательных сварочных клещей;

на фиг. 2 показан поперечный разрез, выполненный по линии А-А на фиг. 1;

на фиг. 3 показана деталь

из керамического изолирующего материала;

на фиг. 4 показано выполнение операции сварки.

Нагревательная губа, показанная на фиг. 1, состоит из бруска 1, выполненного, например, из стали или меди, на котором с помощью адгезивного вещества 6 или с помощью механических крепежных приспособлений крепится изолирующий керамический слой 2. В форме "вставки" в изолирующем керамическом слое 2 помещена жила из электропроводного керамического материала 3. Электроизолирующий материал 2 может, например, состоять из смеси диоксида циркония (ZrO2) и карбида кремния (SiC), а электропроводный керамический материал 3 - из смеси борида титана (TiB2) и карбида кремния (SiC). Доля содержания ZrO2 в изолирующей керамике может составлять порядка 10-50 об.%, предпочтительно 30 об.%, а в электропроводной керамике доля TiB2 может составлять порядка 20 - 60 об.%, предпочтительно 45 об.%. Электропроводный материал 3 представлен непрерывной жилой, которой в этом случае придается сложная и меняющаяся конфигурация с целью облегчить описание и понимание настоящего изобретения. На концах жилы 3 показаны металлизованные контактные точки 4, к которым могут быть присоединены электрические выводы 5 источника электрического тока. Как видно на фиг. 1, жила 3 с целью облегчения понимания следующего описания разделена по своей длине на три зоны I, II и III.

Когда в сварочных нагревательных клещах, показанных на фиг. 1, требуется добиться выделения тепла, выводы 5 подсоединяют к источнику тока и через электропроводный керамический материал 3 пропускают импульс тока. Поскольку в данном случае имеет место единственный путь тока, электрический ток при прохождении через электропроводный керамический материал 3 будет однородным во всех частях пути тока и, другими словами, будет однородным в упомянутых выше зонах I, II и III, на которые делится жила керамического электропроводного материала 3. Поскольку площадь поперечного сечения жилы электропроводного материала 3 по всему пути тока не является одинаковой, плотность тока будет варьироваться и, соответственно, варьироваться будет выделение тепла.

В пределах зоны I путь тока в электропроводном материале 3 конечно неправильный, поскольку не является прямым, однако электропроводный материал 3 имеет одинаковую площадь поперечного сечения по всей длине зоны I, что подразумевает, что выделение тепла вдоль пути тока в зоне I является одинаковым на единицу длины по всей зоне. С другой стороны, в пределах зоны II жила электропроводного материала 3 имеет гораздо большую ширину и, поскольку можно предположить, что толщина слоя 3 не изменилась, площадь поперечного сечения электропроводного материала 3 в пределах зоны II значительно больше, чем в зоне I. Как хорошо известно, электрическое сопротивление материала прямо пропорционально площади поперечного сечения материала, что подразумевает, что электрическое сопротивление на единицу длины электропроводного материала в зоне II меньше, чем соответствующее электросопротивление в зоне I. Поскольку количество тепла, выделяющегося при пропускании тока через сопротивление, равно R•I , где R - сопротивление и I - сила тока, можно легко понять, что выделение тепла на единицу длины в зоне II будет меньше, поскольку R (т.е. сопротивление) меньше, чем в зоне I. Кроме того, что в зоне II выделяется меньше тепла, поверхность контакта электропроводного материала 3 в жиле в пределах зоны II значительно больше на единицу длины, чем в зоне I, что подразумевает, что с одной стороны, в зоне II выделяется меньше тепла в расчете на единицу длины и, с другой стороны, это тепло рассеивается по большей площади поверхности. Это показывает, что расширение поверхности того типа, который показан в зоне II, может быть использовано в сварочных клещах в пределах участков, для которых требуется слабое сварочное усилие и выделение тепла или их вообще не требуется. В зоне I выделяется достаточно тепла для того, чтобы добиться сплавления поверхностей свариваемого материала по линии с конфигурацией электропроводного материала 3, поскольку выделяется достаточное количество тепла в пределах относительно узкой зоны. Как упоминалось ранее, не столь много тепла выделяется в зоне II, а выделившееся тепло, кроме того, рассеивается по более широкой поверхности, что влечет за собой ухудшение качества сварки. В соответствии с этим возникает возможность, за счет локальных уменьшений площади пути тока, получать локальную концентрацию тепла в тех случаях, когда это желательно.

В пределах зоны III показано, что не только существует возможность варьирования ширины линии сварки и формы пути тока 3, но кроме того на участке 14 зоны III путь тока приподнят на несколько десятых миллиметра. Это подразумевает, что на этом участке будет достигнуто более значительное механическое усилие при воздействии сварочными клещами на материал, предназначенный к сварке, что также способствует получению более прочного сварного шва. Части 15 пути тока придана форма кромки, с помощью которой возможно, например, непосредственно выполнять операции резания, перфорации или требующейся механической обработки упаковочного материала (например, получения посечек, отверстий, прорезей и т.п.) одновременно с выполнением операции сварки.

Таким образом, с помощью сварочных клещей, показанных на фиг. 1, существует возможность не только получения линий сварки произвольной формы, но и получение разрывов в линии сварного шва, локальное упрочнение сварного шва и даже получение прорезей, отверстий и выполнение иных форм механической обработки одновременно с выполнением операции сварки. За счет подъема по обеим сторонам электропроводного материала электроизолирующего керамического материала до уровня вровень с электропроводным материалом можно получить рядом с участком сварки зоны холодного давления, которые могут не допустить бокового расширения шва. Из-за чрезвычайно высокой абразивной прочности и твердости керамических материалов форма, приданная материалу при изготовлении, не сглаживается и не меняется.

На фиг. 2 показан поперечный разрез с фиг. 1, выполненный по линии А-А. Как ясно видно на фиг. 2, стальной брусок 1 снабжен просверленными охлаждающими каналами 7 или открытыми каналами 8, сообщающимися непосредственно с поверхностью керамического изолирующего материала. Как можно видеть на фиг. 2, керамический изолирующий материал непосредственно соединяется посредством адгезивного слоя 6 со стальным бруском 1, а электропроводный материал 3 вставлен в изолирующий керамический материал 2. Поскольку керамические материалы 2 и 3 обладают по существу одинаковым коэффициентом линейного расширения, между керамическим электроизолирующим слоем 2 и электропроводным материалом 3 не возникает заметных напряжений. Конечно, электропроводный слой 3 будет нагреваться в гораздо большей степени, чем изолирующий слой 2, но эффективное охлаждение с помощью охлаждающих каналов 7 и 8 позволяет контролировать проблему, связанную с механическими напряжениями в материале.

Способ применения нагревательных сварочных клещей с фиг. 1 схематически показан на фиг. 4, на котором материал 11, предназначенный для сварки (и представленный упаковочным материалом с бумажным слоем 12 и пластиковым покрытием 13) вставлен между одной нагревательной сварочной губой 12 и противоположной губой 10. Нагревательная сварочная губа и противоположная губа прижимаются друг к другу, одновременно захватывая и сжимая находящийся между ними упаковочный материал 11. Одновременно со сжатием через слой электропроводного материала 3 пропускают электрический ток, в результате чего этот слой немедленно нагревается, а тепло передается пластиковым слоям 13 упаковочного материала 11, которые плавятся и под приложенным давлением сплавляются и соединяются друг с другом. Для того, чтобы иметь возможность быстро стабилизировать полученный таким образом сварной шов или соединение, т.е. вызвать охлаждение пластикового материала, противоположная губа 10 в показанном на рисунке варианте реализации снабжена охлаждающими каналами 9. После завершения операции сварки сварочные клещи разделяются, после чего сваренный или соединенный упаковочный материал 11 можно убрать.

В форме введения слегка коснемся способа изготовления нагревательных сварочных клещей, являющихся предметом настоящего изобретения, что более подробно будет показано далее.

Способ изготовления основывается на той концепции, что керамический материал может быть изготовлен в два этапа. На первом этапе путем прессования керамического порошка изготавливают блок изолирующего материала, и один такой блок схематически показан на фиг. 3. Канал или углубление 16, соответствующий нужной форме жилы из электропроводного керамического материала 3 также выполнен в блоке 2. Затем полость или канал 16 заполняют керамическим электропроводным порошком, получая таким образом жилу 3.

Материал, из которого состоит блок 2, представлен порошком, спрессованным в форме, нужной для достижения поставленных целей, возможно с некоторой дополнительной обработкой. Материал жилы 3 может состоять из порошка, который запрессовывают в полость 16, или смешивают в форме пульпы, которую наносят на блок 2.

Такой прессованный керамический блок не обладает, однако, заслуживающей упоминания механической прочностью, и по этой причине с ним следует обращаться чрезвычайно осторожно. Формованный керамический блок или, точнее, сочетание различных керамических материалов с различными электрическими свойствами, помещают в камеру высокого давления. В этой камере высокого давления (которой изготовителем ABB присвоено наименование Quintus Press) давление повышают приблизительно до 160 МПа при температуре 1750oC. После того, как керамические материалы в течение приблизительно 4 часов подвергаются нагреву и воздействию высокого давления, они спекаются, образуя чрезвычайно мелкопористое, твердое и устойчивое к абразивному воздействию изделие, которое способом, упомянутым выше, таким как пайка или приклеивание, крепится к охлаждающему блоку или же ставится на место механическими креплениями.

Практика показывает, что использование новой технологии с керамическим электропроводным материалом позволяет достичь значительной свободы выбора внешнего вида, протяженности, прочности отдельных участков и т.п. сварных швов и показывает также, что керамические тепловые сварочные клещи обладают превосходной стойкостью к абразивному износу, благодаря чему они не изнашиваются в заметной степени. Конечно, существует возможность, не отклоняясь от существа и объема описанной здесь концепции изобретения, реализовать конфигурации сварного шва с практическими сферами применения, полностью отличающиеся от описанных здесь, и существует также возможность применять кроме указанных в настоящем описании другие керамические материалы, хотя обнаружено, что упомянутые здесь керамические материалы являются наиболее подходящими из известных нам керамических материалов или керамики. Часто бывает чрезвычайно важно обеспечивать чрезвычайную точность и прецизионность конструирования и изготовления сварочных клещей, и в случае необходимости после изготовления сварочных клещей способами, описанными выше, возможна шлифовка электропроводной жилы 3, чтобы с одной стороны получить улучшенную гладкость поверхности, а с другой стороны добиться более высокой точности по размерам. Может также оказаться необходимым или желательным при изготовлении сварочных клещей сначала изготовить и подвергнуть обработке давлением электроизолирующий материал 2 для получения блока, соответствующего показанному на фиг. 3. После этого каналы 16 на блоке 2 могут быть заполнены электропроводным керамическим материалом 3, после чего все изделие еще раз подвергается обработке давлением и нагреванием, так что керамический материал 3 также спекается, образуя твердую и устойчивую к абразивному износу часть. Одновременная обработка высоким давлением и спекание двух керамических материалов остается, однако, предпочтительной, и это обеспечивает наилучшую прочность соединения между электропроводным и электроизолирующим керамическими материалами.

Настоящее изобретение не следует рассматривать как ограничивающееся описанным выше и показанным на чертежах, поскольку возможны многочисленные модификации без отклонения от существа и объема изобретения, раскрытых в прилагаемой формуле изобретения.

Реферат

Изобретение относится к устройству, предназначенному для соединения сваркой термопластичных материалов или материалов с покрытием из термопластов, предпочтительно упаковочных материалов, путем нагревания и сжимания вместе материалов в пределах зоны сварки с целью сплавления поверхностей наложенных друг на друга слоев термопласта для получения сплошного и обладающего механической долговечностью сварного шва, а также к способу изготовления такого устройства. Устройство для сварки выполнено в виде сварочных клещей из двух сварочных губ, подвижно расположенных относительно друг друга. Сварочные губы скомпонованы с возможностью размещения между ними предназначенного для сварки материала. По меньшей мере одна сварочная губа включает слой из изолирующего керамического материала и по меньшей мере одну непрерывную электропроводную жилу. Непрерывная жила выполнена из электропроводного керамического материала и заделана в изолирующий керамический материал. На концах непрерывная жила представляет собой точки, соединенные с источником тока. В способе изготовления сварочных клещей осуществляют соединение изолирующего керамического материала и по меньшей мере одной электропроводной непрерывной жилы в блок. Перед соединением изолирующему керамическому материалу и непрерывной жиле придают требуемую форму путем прессования или формовки. Соединенный блок подвергают нагреву до 1600-1900oC под давлением, превышающим 100 МПа, в течение по меньшей мере 120 мин. В результате этого керамические материалы спекаются, образуя плотное и беспористое изделие, обладающее высокой твердостью и устойчивостью абразивному износу. Изобретение позволяет осуществлять сварку по искривленным линиям сваривания или получать сварные швы с различающимися по их длине адгезивным усилием и прочностью. 2 с. и 7 з .п. ф-лы, 4 ил.

Комментарии