Паяная система с согласованными коэффициентами термического расширения - RU2403136C2

Код документа: RU2403136C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Эта заявка притязает на приоритет предварительной заявки на патент США №60/632014, поданной 30 ноября 2004 г. под названием "ПАЯНАЯ СИСТЕМА С СОГЛАСОВАННЫМИ КОЭФФИЦИЕНТАМИ ТЕРМИЧЕСКОГО РАСШИРЕНИЯ".

Сведения о правительственной поддержки

Это изобретение было сделано при правительственной поддержке согласно договору DE-AC02-05CH11231, предоставленной Министерством энергетики Соединенных Штатов Членам Правления Университета Калифорнии для руководства и управления Национальной лабораторией Лоуренс Беркли. Правительство имеет в этом изобретении определенные права.

Область техники, к которой относится изобретение

Настоящее изобретение касается композиции твердого припоя, коэффициент термического расширения которой понижен в результате добавления макрочастицы или волокнистого наполнителя(ей), использования этой композиции и многокомпонентного элемента, созданного в результате соединения двух или более элементов из керамики или из керамики и металла с использованием композиции твердого припоя.

Предпосылки создания изобретения

Пайка твердым припоем широко используется для соединения материалов посредством материала твердого припоя, который плавится после нагревания и взаимодействует с поверхностью соединяемых материалов, создавая связь после охлаждения и затвердевания материала твердого припоя. Соответствующий материал твердого припоя смачивает поверхности соединяемых материалов и обеспечивает их соединение без физического изменения этих материалов. Для получения такого соединения материалы твердого припоя, как правило, плавятся при низкой температуре относительно точек плавления соединяемых материалов. Нагревание и охлаждение обычно, хотя не обязательно, проводят в вакууме или атмосфере инертного газа. Часто основой материалов твердого припоя являются металлы типа Ag, Au, Сu, Ni, Ti, Pd, Pt, Cr и их сплавы. В состав материалов основы твердого припоя в небольших количествах могут также входить различные другие элементы, добавляемые с целью регулирования различных свойств получаемого сплава. Пайка твердым припоем может быть эффективно использована для соединения одинаковых или разнородных материалов, то есть металлов с металлами, керамик с керамиками и металлов с керамиками. Различные типы узлов соединения металла с керамикой используются в производстве электрических ламп и клюшек для игры в гольф, в печах, камерах, используемых в технологии производства полупроводниковых приборов, в теплоизолирующих экранах, топливных элементах и других электрохимических устройствах, в научном оборудовании и т.д. В случае использования пайки твердым припоем применительно к керамикам обычно поверхность керамики необходимо обработать так, чтобы обеспечить возникновение сильной связи между керамикой и материалом твердого припоя. Это может быть достигнуто несколькими путями, в том числе путем осаждения металлической пленки на керамический элемент перед операцией пайки твердым припоем или включением в сплав твердого припоя элемента, который взаимодействует с керамической поверхностью во время операции пайки твердым припоем. В качестве химически активного элемента часто используют титан, гафний, ванадий, ниобий или цирконий. Химически активный элемент может быть включен в состав сплава припоя, например, как оболочка на наполнителе твердого припоя или как неотъемлемая часть сплава твердого припоя.

Часто материал твердого припоя и соединяемые элементы имеют существенно различные коэффициенты термического расширения (КТР). В случае керамики или другого присоединяемого элемента из хрупкого материала это рассогласование коэффициентов термического расширения может приводить к появлению напряжения, достаточного для образования трещин вблизи границы раздела твердого припоя и присоединяемого элемента из хрупкого материала во время охлаждения после операции пайки твердым припоем или резких колебаний температуры в процессе использования узла соединения. Образование таких трещин может оказывать вредное воздействие на ожидаемые характеристики узла соединения, такие как прочность узла соединения, срок службы и газонепроницаемость. Процесс образования трещин может развиваться в случае рассогласования коэффициентов термического расширения между сплавом твердого припоя и соединяемыми элементами или между самими соединяемыми элементами.

Был предложен материал твердого припоя с наполнителем из макрочастиц, который снижает термическое напряжение. Например, Makino и др. (патенты США №6390354 и 6742700) раскрывают твердый припой с наполнителем из оксида алюминия, имеющий КТР, достаточно хорошо согласующийся с оксидом алюминия, позволяющий избежать образования трещин в присоединяемом элементе из оксида алюминия. Однако для улучшения смачивания поверхности керамических частиц материалом твердого припоя требуется осаждение металла и наполнитель из макрочастиц оксида алюминия заполняет до 90% объема узла соединения, что снижает удельную электропроводность узла соединения и негативно влияет на его рабочие характеристики во многих областях применения. Кроме того, оксид алюминия обладает более высокой механической прочностью, чем многие другие керамики типа YSZ, и результаты испытаний свидетельствуют о том, что материл твердого припоя с наполнителем из оксида алюминия не позволяет получить эффективного соединения с YSZ без трещин.

Следовательно, существует потребность в усовершенствованных композициях для пайки твердым припоем, позволяющих создать прочный газонепроницаемый узел соединения при использовании в качестве присоединяемого элемента материалов, подверженных растрескиванию, то есть керамик.

Краткое изложение сущности изобретения

Один объект настоящего изобретения касается многокомпонентной композиции твердого припоя, которая может быть использована для создания прочного газонепроницаемого узла соединения, по меньшей мере, один из присоединяемых элементов которого содержит керамику (например, является керамикой или керметом). Композиция твердого припоя составлена так, чтобы уменьшить термическое напряжение, возникающее вследствие рассогласования коэффициентов термического расширения между присоединяемым элементом из керамики и твердым припоем или другими присоединяемыми элементами. Композиция твердого припоя содержит сплав твердого припоя в виде порошка или пасты или в объемном виде, смешанный с одной или более макрочастицами или одним или более волокнистыми наполнителями, имеющими низкий (то есть не выше 6×10-6 1/К) или отрицательный коэффициент термического расширения. Изобретение касается также использования этой композиции твердого припоя для соединения элементов, по меньшей мере, один из которых содержит керамику, и многокомпонентного элемента, созданного в результате соединения двух или более элементов, по меньшей мере, один из которых содержит керамику с использованием композиции твердого припоя.

В частных примерах осуществления состав материала твердого припоя подобран так, чтобы согласовать КТР, по меньшей мере, одного присоединяемого элемента, содержащего керамику и имеющего КТР, равный приблизительно 8-15×10-6 1/К, или, по меньшей мере, 10×10-6 1/К, например, и керамики из YSZ, которая имеет КТР, равный 10,5×10-6 1/К. В данном контексте коэффициент термического расширения (КТР) относится к коэффициенту линейного термического расширения, представляющего собой относительное изменение размера линейного тела при изменении температуры на 1°. Этот коэффициент обычно измеряется в миллионных частях на 1° Кельвина (10-6/К или млн.-1/К). Под "согласованием" имеется в виду, что КТР материала твердого припоя и элемента, содержащего керамику (например, элемента из керамики или кермета), настолько близки, что между ними может быть сформирован прочный узел соединения и в результате операции пайки твердым припоем элемент, содержащий керамику, не подвергнется растрескиванию. Материал твердого припоя согласно настоящему изобретению в основном имеет КТР, отличающийся не более чем приблизительно на 50% от КТР присоединяемого материала, содержащего керамику, а в предпочтительном варианте - не более чем на 20%, на 10% или 5% от КТР присоединяемого материала. Таким образом, в частных примерах осуществления подходящий материал твердого припоя должен иметь КТР, составляющий приблизительно 8-15×10-6 1/К, например приблизительно 10×10-6 1/К или приблизительно 12×10-6 1/К. В различных примерах осуществления настоящего изобретения материал твердого припоя является также структурно устойчивым приблизительно до 900°С.

Предпочтительные материалы твердого припоя, как правило, также содержат, по меньшей мере, один химически активный элемент, выбранный из группы, включающей в себя титан, гафний, ванадий, ниобий и цирконий, которая, однако, не ограничена указанными элементами. Химически активный элемент взаимодействует с поверхностью керамических материалов и тем самым способствует смачиванию и сцеплению материала твердого припоя с керамикой. Следовательно, образование прочной связи между твердым припоем и керамикой возможно без проведения металлизации присоединяемого элемента из керамики до пайки твердым припоем.

Материал наполнителя твердого припоя выбирают из группы материалов с низкими (например, не превышающими 6×10-6 1/К) или отрицательными коэффициентами термического расширения. Материалы наполнителя, как правило, являются кислородсодержащими. Во многих примерах осуществления количество наполнителя в материале твердого припоя должно быть по возможности низким, чтобы не оказывать неблагоприятного влияния на ожидаемые свойства материала твердого припоя. Например, ожидаемая электронная проводимость твердого припоя в узле соединения топливного элемента должна быть такой, как описывается ниже. В соответствии с этим объемное содержание наполнителя должно составлять менее 50% или менее 30%, например приблизительно 20-30%. Для наполнителей с очень низким КТП (имеющим, например, значение 0 или отрицательное значение) объемное содержание наполнителя, необходимого для достижения низкого КТР композита, составляющего приблизительно 8-15×10-6 1/К, может составлять менее 10%.

Один объект изобретения касается композиции для пайки твердым припоем, включающей в себя материал основы и наполнитель, снижающий КТР. Материалом основы твердого припоя могут быть Ag, Au, Сu, Ni, Ti, Pd, Pt, Cr или обычно их сплавы. В частности, Ag или Ni в виде металлов или сплавов особенно предпочтены во многих областях применения. КТР наполнителя не превышает 6×10-6 1/К. КТР композиции твердого припоя, как правило, составляет приблизительно 8-15×10-6 1/К. Материал химически активного элемента, облегчающий смачивание присоединяемого элемента из керамики композицией твердого припоя и позволяющий избежать предварительной обработки керамики, также включен в предпочтительные примеры осуществления.

Другие объекты изобретения касаются возможности использования композиции твердого припоя для соединения керамик или керметов с металлом, керамикой, керметом, стеклокерамикой или другими материалами. В частности, изобретение может быть использовано применительно к присоединяемым элементам, состоящим из керамик с КТР, превышающим 8×10-6 1/К, или, по меньшей мере, 10×10-6 1/К, например составляющим приблизительно 8-12×10-6 1/К. В частных примерах осуществления присоединяемая керамика или присоединяемый кермет может иметь ионную проводимость. Например, YSZ является керамикой с ионной проводимостью с КТР, составляющим 10,5×10-6 1/К. В конкретном примере осуществления YSZ соединяют с металлом в результате пайки твердым припоем согласно настоящему изобретению.

Краткое описание чертежей

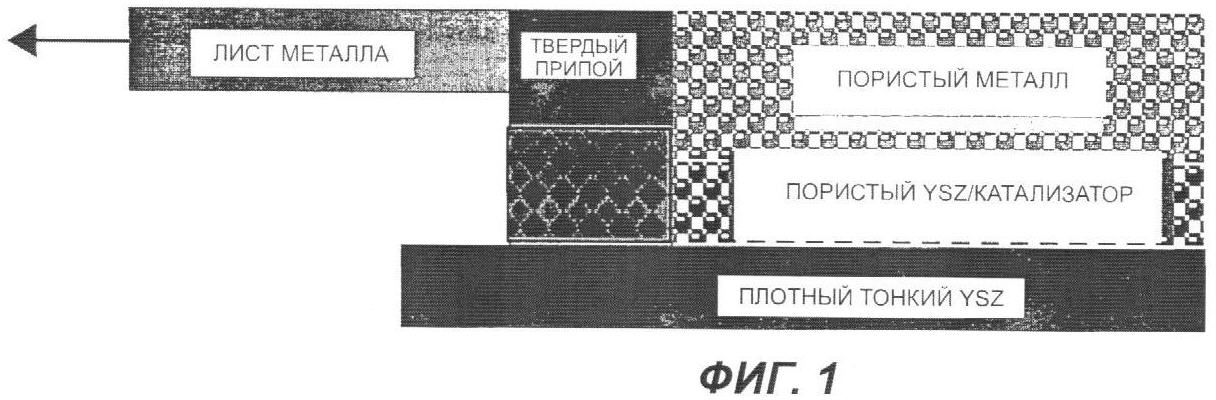

Фиг.1 иллюстрирует конкретный пример реализации изобретения, в котором композиция твердого припоя с модифицированным КТР использована для соединения элементов из керамики и металла в электрохимической ячейке.

Фиг.2 иллюстрирует пример использования композиции твердого припоя с модифицированным КТР, композита и способа согласно изобретению для уплотнения твердооксидного топливного элемента.

Фиг.3А-С - микрофотографии узлов соединения, паяных композициями твердого припоя с модифицированным КТР (ЗВ-С), содержащими различное количество частиц наполнителя с низким КТР, согласно настоящему изобретению, в разрезе, полученные с помощью оптического микроскопа.

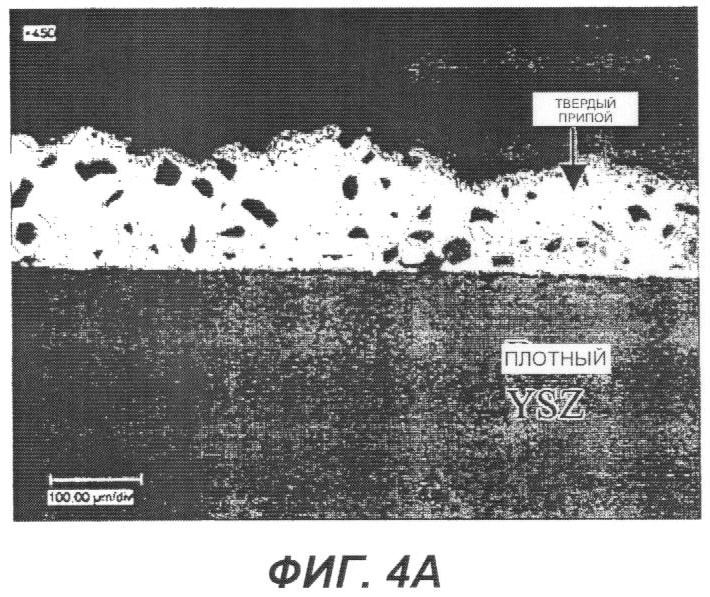

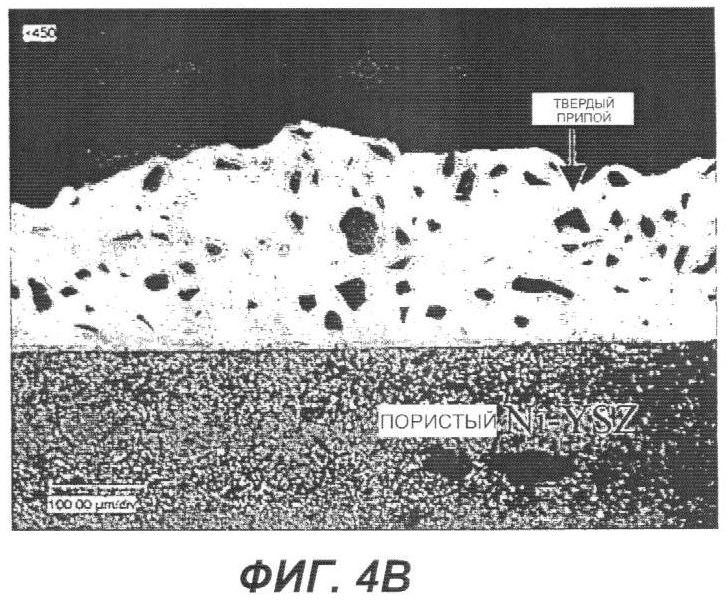

Фиг.4А-В - микрофотографии границ раздела между твердым припоем с модифицированным КТР и подложкой согласно настоящему изобретению после термоциклирования композитов, содержащих YSZ и Ni-YSZ, в разрезе, полученные с помощью оптического микроскопа.

Описание изобретения

Далее подробные ссылки будут делаться на конкретные примеры осуществления изобретения. Примеры конкретных примеров осуществления иллюстрированы прилагаемыми чертежами. Описание изобретения будет вестись применительно к конкретным примерам осуществления, однако очевидно, что это изобретение не ограничено такими конкретными примерами осуществления. Напротив, предполагается, что оно распространяется на варианты, изменения и эквиваленты, которые могут быть включены в изобретение в пределах объема притязаний прилагаемой формулы изобретения. В приводимом ниже описании рассмотрены многочисленные специальные детали с целью обеспечения полного понимания настоящего изобретения. Настоящее изобретение может быть осуществлено без некоторых или всех этих специальных деталей. В других случаях известные технологические операции не рассматриваются подробно в описании, чтобы не затруднять понимания настоящего изобретения.

Настоящее изобретение было разработано в контексте герметизации твердооксидных топливных элементов и в настоящей заявке описано прежде всего в этом контексте. Однако должно быть очевидно, что изобретение не ограничено этим контекстом и может быть использовано во всех областях применения твердых припоев. В частности, изобретение может быть использовано в узлах соединения, включающих в свой состав, по меньшей мере, один хрупкий материал (с низким КТР) типа керамики, например YSZ, или кермета, например Ni-YSZ.

Необходимые требования, предъявляемые к материалу твердого припоя, который соединяет элементы конструкции в твердооксидном топливном элементе, выполненные из материала, содержащего керамику, и/или из металла, заключаются в том, что этот материал должен: (i) обеспечивать смачивание и сцепление соединяемых элементов, (ii) обеспечивать создание узла соединения, в котором после пайки твердым припоем и в процессе использования, не образовывались бы трещины, (iii) обеспечивать создание узла соединения без взаимосвязанной пористости, (iv) быть устойчивым к действию топлива и/или в окислительной атмосфере, (v) не содержать включений, которые могут загрязнять другие материалы топливного элемента, и в случае узлов соединения металла с металлом (vi) иметь высокую удельную электропроводность.

Один объект изобретения касается металла или сплава твердого припоя, смешанного с частицами или волокнами наполнителя из материала с низким коэффициентом термического расширения. Цель введения в сплав твердого припоя таких частиц или волокон состоит в снижении общего коэффициента термического расширения получаемой матрицы. Это обеспечивает получение усовершенствованного узла соединения при соединении элементов типа керамик, которые имеют коэффициент термического расширения ниже, чем сплав твердого припоя с наполнителем. Такой твердый припой с наполнителем может также обеспечить уменьшение напряжения, обусловленного соединением элементов двух различных типов, существенно отличающихся по коэффициентам термического расширения.

В таблице 1 приведены приблизительные значения коэффициентов термического расширения (КТР) для различных типичных материалов.

Примечание: КТР для материалов с низкими и отрицательными КТР может существенно варьироваться в зависимости от температуры и размера частиц/гранул. В системе титаната алюминия-магния для достижения низкого КТР размер частиц не должен превышать, например, 100 мкм. В некоторой степени КТР варьируется также в соответствии с отношением Al/Mg (Giodano и др., J. European Ceramic Society, 22 (2002), 1811-1822). Система вольфрамата циркония имеет отрицательный КТР при повышенных температурах, но при комнатной температуре ее КТР приближается к 0×10-6 1/К (Chu и др., Materials Science and Engineering, 95 (1987), 303-308).

Вышеприведенная таблица указывает на наличие широкого диапазона значений КТР для различных материалов, которые могут быть использованы при создании паяного узла соединения. Могут быть разработаны различные комбинации соединяемых элементов, в том числе любая комбинация из материалов, содержащих керамику (керамик, керметов), с керамиками, керметами, металлами, стеклами, стеклокерамиками (например, MACOR) и композитами, например, из двух керамик с различными КТР, двух керметов с различными КТР, металла и керамики с различными КТР, металла и кермета с различными КТР и металла и керамики или кермета с близкими КТР. Материалы твердых припоев, имеющиеся на рынке, в основном имеют КТР в диапазоне 15-22×10-6 1/К. Это намного превосходит значения КТР большинства керамических материалов и может приводить к растрескиванию керамики, присоединяемой с помощью традиционных сплавов твердых припоев.

Сплав твердого припоя, смешанный с наполнителем, который имеет более низкий КТР, образует композит, ожидаемый КТР которого будет иметь промежуточное значение между КТР твердого припоя и КТР наполнителя. В качестве оценочного значения ожидаемого КТР может быть использована линейная комбинация КТР используемых материалов с коэффициентами пропорциональности, соответствующими их объемному проценту. Например, смесь серебра и оксида алюминия с объемным содержанием 60:40 должна иметь КТР, составляющий примерно (0,60×20,6)+(0,40×7,5)=15,4×10-6 1/К. Ясно, что это намного больше, чем КТР керамики из диоксида циркония, стабилизированного оксидом иттрия (YSZ). Лучшей смесью для пайки YSZ твердым припоем является смесь серебра и титаната алюминия в соотношении 60:40 согласно настоящему изобретению, которая должна иметь КТР, приближающийся к (0,60×20,6)+(0,4×1)=12,8×10-6 1/К. Согласование КТР смеси твердого припоя с КТР присоединяемого элемента, склонного к растрескиванию в наибольшей степени, поэтому может быть достигнуто путем выбора комбинации материала и количества наполнителя.

Однако следует иметь в виду, что добавление большого количества наполнителя может оказывать неблагоприятное воздействие на другие свойства смеси твердого припоя, такие как растекаемость по поверхности и способность к сцеплению с присоединяемыми элементами в процессе пайки твердым припоем; а также пористость, удельная проводимость, пластичность и устойчивость во время операции пайки. Поэтому желательно выбирать наполнитель, имеющий самый низкий КТР, с учетом таких факторов, как устойчивость наполнителя в рабочих условиях, химическая совместимость наполнителя с основой сплава твердого припоя и присоединяемыми элементами и т.д., чтобы можно было использовать по возможности наименьшее его количество для получения пониженного КТР.

Наполнитель и сплав твердого припоя могут быть скомбинированы многочисленными способами, среди которых смешивание наполнителя с порошкообразным сплавом твердого припоя и нанесение смеси на узел соединения; заполнение узла соединения наполнителем и последующее плавление сплава твердого припоя в узле соединения; создание композита наполнителя и твердого припоя путем их предварительного совместного плавления, охлаждение и нанесение полученного композита на узел соединения; импрегнирование сплава твердого припоя наполнителем путем их совместного прессования, например, в валковом прессе, прессе для выдавливания и т.д., а также др. Материал твердого припоя может быть также подготовлен в виде пасты путем смешивания сухого порошка твердого припоя с органическим растворителем типа терпинеола и нанесен на участок узла соединения.

В частном примере осуществления сплав твердого припоя содержит, по меньшей мере, один химически активный элемент, выбранный из группы, включающей в себя титан, гафний, ванадий, ниобий и цирконий, но не ограниченной указанными элементами. Химически активный элемент взаимодействует с поверхностью керамических материалов и тем самым способствует смачиванию и сцеплению материала твердого припоя с керамикой. Следовательно, образование прочной связи между твердым припоем и керамикой возможно без проведения металлизации присоединяемого элемента из керамики до пайки твердым припоем. Химически активный элемент может быть включен в состав самого сплава твердого припоя (так, как в сплаве Ag-Cu-Ti) или может быть добавлен в виде порошка самого химически активного элемента или его гидрида (как в смеси сплава Ag-Cu с порошком Ti или ТiH2). Оба пути могут быть использованы одновременно; был изготовлен твердый припой из смеси сплава Ag-Cu-Ti и порошка Ti. Было установлено, что добавление порошка Ti улучшает смачивание керамических поверхностей в незначительной степени, а добавление порошка ТiH2 значительно улучшает смачивание. Причина этого заключается в наличии на Ti пленки собственного оксида, препятствующей взаимодействию, тогда как ТiH2 разлагается во время операции твердого припоя и высвобождает при этом Н2 и чистый, высокоактивный Ti. Другие химически активные элементы (гафний, ванадий, ниобий, цирконий и т.д.) также имеются в виде порошков или измельченных гидридов.

Материал наполнителя твердого припоя выбирают из группы материалов с низкими (например, не превышающими 6×10-6 1/К) или отрицательными коэффициентами термического расширения. Материалы наполнителя являются часто, но не всегда кислородсодержащими. Частные примеры приведены ниже. Во многих примерах осуществления количество наполнителя в материале твердого припоя должно быть по возможности низким, чтобы не оказывать неблагоприятного влияния на ожидаемые свойства материала твердого припоя. Например, ожидаемая электронная проводимость твердого припоя в узле соединения топливного элемента должна быть такой, как описывается ниже. В соответствии с этим объемное содержание наполнителя должно составлять менее 50% или менее 30%, например приблизительно 20-30%. Для наполнителей с очень низким КТР (имеющим, например, значение 0 или отрицательное значение) объемное содержание наполнителя, необходимого для достижения низкого КТР композита, составляющего приблизительно 8-15×10-6 1/К, может составлять менее 10%.

В предпочтительном варианте с поверхностью материала наполнителя взаимодействует химически активный элемент в сплаве твердого припоя. Поэтому для обеспечения смачивания материала наполнителя сплавом твердого припоя материал наполнителя не обязательно должен перед пайкой твердым припоем подвергаться обработке. При использовании таких материалов одной операции пайки твердым припоем будет достаточно для создания непористого многокомпонентного материала твердого припоя с (i) пониженным коэффициентом термического расширения относительно исходного сплава и (ii) прочным сцеплением с элементом из керамики. Кроме того, вблизи поверхности раздела между твердым припоем и керамикой в присоединяемом элементе из керамики не будут образовываться трещины.

Добавление большего количества химически активного элемента позволяет использовать в узлах соединения, паяемых твердым припоем, твердые припои с более высоким содержанием наполнителя. Например, количество наполнителя Al2TiO5, которое можно ввести в состав имеющегося на рынке припоя Ticusil (Ag-Cu-Ti) при сохранении хорошего смачивания наполнителя и присоединяемого элемента из керамики, составляет приблизительно 25%. А при добавлении TiH2 в смесь твердого припоя был создан узел соединения с 30%-м содержанием наполнителя, что свидетельствует о хорошем смачивании.

В качестве наполнителей согласно настоящему изобретению могут быть использованы некоторые материалы с низким и отрицательным КТР. Неисключительный список некоторых таких подходящих наполнителей представлен ниже.

С низким КТР: Al2TiO5 и твердый раствор Al2TiO5-MgTi2O5 (Al2(1-x)MgxTi(1+x)O5); семейство СТР (на основе СаТi4Р6O24 с замещения различными атомами; и семейство NZP (на основе NaZr2P3O12 с возможностью замещения различными атомами. Частные примеры этих семейств: Ca1-xSrxZr4P6O24, Ln1/3Zr2(PO4)3(Ln=La, Gd). Примеры некоторых замещений: замещение Р на Si, дающее Na(1+x)Zr2P(3-x)SixO12, замещение Са на Sr и Ti на Zr, дающее Ca1-xSrxZr4P6O24 и замещение Na нa (Mg, Са, Sr или Ва) в NaZr2P3O12.

С отрицательным КТР: Одноосно-деформированный сплав Ti-Ni; семейство Sc2(WO4)3; семейство Sс2(МоO4)3; ZrW2O8; РbТiO3; TaVO5; твердый раствор Та2O5-WO3; твердый раствор НfO2-ТiO2; и соединения LiO2-Al2O3-SiO2.

В элементе из композита, создаваемом в результате соединения двух или более элементов, содержащих керамику, или элементов, содержащих керамику, и элементов из металла с использованием композиции твердого припоя заполнение всего узла соединения, паяемого твердым припоем, материалом с низким или отрицательным КТР не обязательно. Только часть твердого припоя, граничащая с присоединяемым элементом или элементами из керамики или кермета или находящаяся в плотном контакте с этим присоединяемым элементом(ами), должна иметь модифицированный КТР. Например, в одном конкретном примере реализации композиция твердого припоя с модифицированным КТР использована применительно к соединяющимся элементам из керамики и металла в электрохимическом элементе, например в твердооксидном топливном элементе (SOFC). В схеме на фиг.1 наполнитель добавлен в нижнюю половину узла соединения, паяного твердым припоем, где он входит в контакт с элементами из керамики (например, из диоксида циркония, стабилизированного оксидом иттрия (YSZ)). В верхней части твердого припоя наполнителя меньше или вообще нет. Это может быть преимуществом в случае дороговизны наполнителя или в случае, если добавление наполнителя приводит к снижению удельной проводимости твердого припоя. В иллюстрируемом случае желательным вариантом является сохранение канала с высокой удельной проводимостью через твердый припой между листом металла и пористым металлом. Наполнитель может быть локализован в отдельной части узла соединения, или концентрация наполнителя может изменяться по узлу соединения плавно, и может быть создана структура с плавно изменяющимся профилем распределения наполнителя.

Примеры

Следующие примеры описывают и поясняют особенности и признаки частных примеров реализации согласно настоящему изобретению. Должно быть очевидно, что эти примеры носят чисто репрезентативный характер и что изобретение не ограничивается деталями, рассматриваемыми в этих примерах.

Для уплотнения твердооксидного топливного элемента, изображенного на фиг.2, был разработан следующий материал твердого припоя (смесь твердого припоя и наполнителя).

Твердый припой входит в контакт с металлом и керамикой из диоксида циркония, стабилизированного оксидом иттрия (YSZ), причем и металл, и керамика могут быть пористыми или плотными. Необходимые требования, предъявляемые к материалу твердого припоя, заключаются в том, что этот материал должен: (i) обеспечивать смачивание и сцепление соединяемых элементов, не растекаясь по поверхности YSZ, (ii) обеспечивать создание узла соединения, в котором после пайки твердым припоем и в процессе использования, не образовывались бы трещины, чтобы предотвратить смешивание воздуха и топлива, (iii) обеспечивать создание узла соединения без взаимосвязанной пористости, чтобы предотвратить смешивание воздуха и топлива, (iv) быть устойчивым к действию топлива и/или в окислительной атмосфере (в воздухе), (v) не содержать включений, которые могут загрязнять другие материалы топливного элемента, и (vi) иметь высокую удельную электропроводность, чтобы обеспечить канал эффективного прохождения электронов между пористым металлом и листом металла.

С помощью смеси сплава Ag-Cu-Ti или Ag-Ti и титаната алюминия/магния был получен свободный от трещин непористый, обладающий хорошим сцеплением узел соединения между нержавеющей сталью 430 и YSZ.

На фиг.3А-С представлены узлы соединения, паяные твердым припоем, в разрезе, содержащие различные количества частиц наполнителя с низким КТР (на фиг.3 - твердый припой без наполнителя в случае соединения YSZ и стали; фиг.3В - твердый припой с 10% наполнителя из титаната алюминия в случае соединения YSZ и стали; и фиг.3С - твердый припой с 10% наполнителя из титаната алюминия в случае соединения YSZ и стали). Композиции твердого припоя с модифицированным КТР были приготовлены путем смешивания наполнителя из Al2TiO5 (из титаната алюминия) с размером частиц 10-80 мкм и металла твердого припоя. Металл твердого припоя представлял собой порошок сплава 68,8 Ag-26,7 Cu-4,5 Ti (Ticusil, зарегистрированная торговая марка компании Morgan Advanced Ceramics). Узел соединения твердого припоя был создан путем размещения физической смеси порошка металла твердого припоя и порошка наполнителя между листами из нержавеющей стали 430 и YSZ. Затем для создания узла соединения образцы были помещены в вакуумную печь, в которой была создана атмосфера аргона с давлением 2 фунт/дюйм2, и подвергнуты нагреву до 870°С в течение 5 минут, причем скорость нагрева и охлаждения составила 10°С в минуту.

Во всех случаях материал твердого припоя обеспечивал смачивание поверхностей стали и YSZ, предоставляя однородному узлу соединения сильные поверхности раздела. Как показано на микрофотографиях, полученных с помощью оптического микроскопа, элемент из YSZ имеет явную трещину в случае как 0%-го, так и 10%-го содержания наполнителя из Al2TiO5. Узел соединения с 20%-м содержанием Аl2ТiO5 трещины не имеет. Из этого следует, что добавление этого количества наполнителя позволило понизить КТР твердого припоя по отношению к YSZ в достаточной степени, чтобы предотвратить возникновение чрезмерного остаточного напряжения в узле соединения после пайки твердым припоем. Также следует отметить, что узлы соединения не содержат никаких пор.

В другом примере Ticusil с наполнителем из Al2TiO5, содержание которого составило 25%, был использован в качестве твердого припоя на поверхности подложек из плотной керамики YSZ и пористой керамики Ni-YSZ. После пайки твердым припоем образцы были подвергнуты термоциклированию. Образцы из YSZ были подвергнуты термоциклированию в диапазоне 100-700°С с очень высокой скоростью, которая оставила приблизительно 400°С/мин. Термоциклирование образцов из Ni-YSZ было проведено в диапазоне 350-700°С со скоростью 10°С/мин. На фиг.4А-В представлены полученные с помощью оптического микроскопа микрофотографии границы раздела твердого припоя и подложки после термоциклирования, в разрезе. На подложке нет никаких трещин и никакого расслаивания на границе раздела между твердым припоем и подложкой не обнаружено. Это указывает на то, что добавление этого количества наполнителя позволяет понизить КТР твердого припоя по отношению к КТР YSZ и Ni-YSZ в достаточной степени, чтобы избежать появления напряжений, вызывающих повреждения, во время термоциклирования.

Известно, что сплавы твердого припоя, содержащие Ti, являются химически активными по отношению к керамикам типа YSZ. Это означает, что необходимость в металлизации YSZ перед пайкой твердым припоем отсутствует; Ti взаимодействует с поверхностью YSZ во время пайки твердым припоем и таким образом способствует смачиванию и сцеплению твердого припоя с поверхностью YSZ. На микрофотографиях, представленных на рассмотренных выше фигурах, на границе раздела между твердым припоем и YSZ можно видеть тонкий реакционный слой, обогащенный Ti. Этот реакционный слой имеет важное значение для хорошей связи. Подобный реакционный слой существует на поверхности частиц Al2TiO5 (черные пятна в слое твердого припоя). Взаимодействие между поверхностью наполнителя и Ti в сплаве твердого припоя означает, что необходимость в металлизации наполнителя перед пайкой твердым припоем для обеспечения смачивания и сцепления сплава твердого припоя с поверхностью наполнителя отсутствует.

С увеличением количества наполнителя толщина реакционного слоя на границе раздела YSZ и твердого припоя уменьшается. Изобретение не ограничено этой интерпретацией, однако полагают, что причиной уменьшения толщины реакционного слоя является расход Ti на взаимодействие твердого припоя и наполнителя и, как следствие, нехватка на взаимодействие с поверхностью YSZ. Это имеет важное значение. Для уровней содержания наполнителя 30% и выше была получена слабая связь с поверхностью YSZ или полное отсутствие такой связи. Причиной этого, как полагают, является недостаточное количество Ti для взаимодействия с поверхностью YSZ, израсходованного на поверхности наполнителя. Добавление большего количества Ti к смеси металла твердого припоя позволяет использовать более высокий уровень содержания Ti, создавая при этом хорошую связь с элементом из YSZ. Для уровней содержания наполнителя 10% и ниже в узле соединения создается избыток Ti (количество которого превышает то, которое может взаимодействовать с YSZ). Избыточный Ti мигрирует из узла соединения вдоль поверхность YSZ. Это является нежелательным, поскольку Ti может мигрировать к другим участкам топливного элемента, что может помешать работе элемента. Следовательно, наполнитель из Al2TiO5 не только понижает КТР узла соединения, паяного твердым припоем, но и помогает изолировать избыточный Ti внутри узел соединения. Этот эффект, как ожидается, характерен для множества различных материалов керамических наполнителей. Эти результаты указывают на то, что выбор количества химически активного элемента и уровня содержания наполнителя должен осуществляться соответствующим образом так, чтобы избежать слабого сцепления с элементом из керамики или избытка химически активного элемента. В случае Ticusil/ Al2TiO5 подходящее содержание Al2TiO5, позволяющее избежать этих нежелательных результатов, составляет 15-25%. Следует отметить, что размер частиц наполнителя оказывает влияние на количество химически активного элемента, используемого в покрытии его поверхности: частицы меньшего размера должны покрывать поверхность большей площади на единицу объема. Поэтому размер частиц может быть использован для достижения равновесия между химически активным элементом и материалом наполнителя. В примерах, описанных в данном документе, были использованы частицы с размером, составляющим приблизительно 10-100 мкм (среднее значение - 28 мкм).

Низкий КТР Al2TiO5 обеспечивает достаточное согласование по КТР с присоединяемым элементом из керамики при относительно низкой концентрации наполнителя. В большинстве из известных примеров уровни содержания наполнителя намного превышают 20%. Это является преимуществом использования Al2TiO5, так как низкий уровень содержания наполнителя означает, что электронная проводимость и удельная теплопроводность композита твердого припоя останутся высокими.

Следует отметить, что с увеличением уровня содержания наполнителя увеличивается и толщина получаемого узла соединения. Создание узлов соединения меньшей толщины возможно в случае использования меньшего количества композита твердого припоя. Однако в некоторых областях применения возможность регулирования толщины узла соединения при помощи наполнителя может быть полезной.

Заключение

Таким образом, изобретение охватывает материалы твердых припоев с КТР, пониженными с целью согласования с КТР элемента из керамики, присоединяемого путем пайки твердым припоем, композита такого твердого припоя и соответствующего способа пайки твердым припоем. Описание изобретения в данном документе велось прежде всего со ссылками на твердые припои как уплотнения в твердооксидных топливных элементах, однако изобретение не ограничено этой областью применения. Материалы твердых припоев с модифицированным КТР и способы пайки с использованием этих материалов могут быть использованы для соединения элементов, образующих композиты, во множестве различных областей техники; повсюду, где используются узлы соединения между керамикой, керметом или металлом и керамикой или керметом. Среди примеров можно назвать топливные элементы и другие электрохимические устройства, печи, камеры, используемые в технологии производства полупроводниковых приборов, теплоизолирующие экраны, научное оборудование, электрические лампы, медицинские имплантаты и клюшки для игры в гольф.

Выше было приведено подробное описание изобретения в целях обеспечения ясности его понимания, однако очевидно, что в него могут быть внесены определенные изменения и дополнения, не выходящие за пределы объема притязаний прилагаемой формулы изобретения. Следует отметить то, что существует множество альтернативных способов реализации как технологии, так и составов согласно настоящему изобретению. Следовательно, приведенные примеры осуществления нужно рассматривать как иллюстративные, а не ограничительные, и изобретение не должно быть ограничено приведенными в данном документе деталями.

Все документы, цитируемые в данном документе, включены в качестве ссылки для всех целей.

Реферат

Изобретения могут быть использованы для создания прочного газонепроницаемого узла соединения, в котором, по меньшей мере, один из присоединяемых элементов содержит керамику или кермет, в частности для уплотнения твердооксидного топливного элемента. Непористая композиция твердого припоя содержит сплав твердого припоя в виде порошка или пасты или в объемном виде, смешанный с одной или более макрочастицами или одним или более волокнистыми наполнителями, имеющими низкий, т.е. не выше 6×10-61/К, или отрицательный коэффициент термического расширения (КТР). При этом композиция твердого припоя имеет КТР около (8-15)×10-61/К. Изобретение касается также многокомпонентного элемента, созданного в результате соединения двух или более элементов с использованием непористой композиции. Композиция твердого припоя составлена с возможностью уменьшения термического напряжения, возникающего вследствие рассогласования коэффициентов термического расширения между присоединяемым элементом из керамики и твердым припоем или другими присоединяемыми элементами, например, из металла. 3 н. и 38 з.п. ф-лы, 1 табл., 4 ил.

Формула

первый присоединяемый элемент, содержащий керамику,

твердый припой, содержащий непористую композицию твердого припоя по любому из пп.1-11,

второй присоединяемый элемент, соединенный с первым присоединяемым элементом с помощью композиции твердого припоя.

подготовка первого присоединяемого элемента, содержащего керамику, и второго присоединяемого элемента; и

соединение первого и второго элементов в результате пайки твердым припоем с помощью композиции твердого припоя по любому из пп.1-11.

смешивание наполнителя с порошкообразным металлом или сплавом твердого припоя и нанесение смеси на узел соединения;

заполнение узла соединения наполнителем и последующее плавление сплава твердого припоя в узле соединения;

создание композита наполнителя и твердого припоя в результате их совместного плавления, охлаждение и нанесение полученного композита на узел соединения;

импрегнирование сплава твердого припоя наполнителем путем совместного прессования;

подготовка композиции твердого припоя в виде пасты путем смешивания сухого порошка основы твердого припоя и наполнителя с помощью органического растворителя и нанесение пасты на участок узла соединения.

Документы, цитированные в отчёте о поиске

Композиционный материал

Комментарии