Катализатор углекислотного риформинга и способ его получения - RU2418632C1

Код документа: RU2418632C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к катализатору углекислотного риформинга, который используют при производстве синтез-газа, содержащего водород и монооксид углерода, путем углекислотного риформинга газообразного углеводородного исходного сырья, к способу производства синтез-газа при использовании катализатора углекислотного риформинга, к способу получения катализатора углекислотного риформинга и к носителю для катализатора углекислотного риформига.

Уровень техники

Поскольку углекислый газ представляет собой основной материал, вызывающий глобальное потепление, в последние годы в качестве настоятельных потребностей стали рассматриваться уменьшение количества выбросов диоксида углерода и эффективное использование последнего.

В дополнение к этому несмотря на получение различных газообразных углеводородов в областях техники нефтепереработки, нефтехимии и тому подобного их не всегда эффективно используют, например, в качестве газообразного исходного сырья для получения различных веществ, и фактически желательным является способ конверсии газообразных углеводородов в более эффективные вещества.

С учетом вышеизложенного в качестве способа получения синтез-газа, содержащего водород и монооксид углерода, в результате проведения реакции между углеводородом и диоксидом углерода, известен способ (углекислотный риформинг углеводорода), по которому насыщенному углеводороду, такому как метан, исполняющему функцию восстановителя, дают возможность вступить в реакцию с диоксидом углерода в присутствии катализатора для получения в результате конверсии водорода и монооксида углерода, которые представляют собой эффективные синтез-газы с точки зрения промышленности.

В дополнение к этому, в качестве катализатора углекислотного риформинга углеводорода известны нанесенный на носитель никелевый катализатор, в котором никель наносят на материал основы в виде оксида алюминия или на подобный носитель, и нанесенный на носитель рутениевый катализатор, в котором на носитель наносят рутений (см. патентный документ 1), а кроме того, также известен нанесенный на носитель родиевый катализатор, в котором родий наносят на материал основы в виде оксида алюминия или на подобный носитель (см. патентный документ 2).

Однако в случае использования нанесенного на носитель никелевого катализатора вероятным является образование на катализаторе отложений углерода, и вследствие уменьшения активности, вызванного данным образованием отложений углерода, существовала проблема, заключающаяся в трудности проведения стабильной и эффективной эксплуатации аппаратуры.

В дополнение к этому, вследствие наличия у нанесенного на носитель рутениевого катализатора, описанного в патентном документе 1, функции подавления образования отложений углерода в данном случае происходит подавление образования отложений углерода в сопоставлении с тем, что имеет место для нанесенного на носитель никелевого катализатора, и активность также может быть легко сохранена; однако в случае присутствия в исходном сырье также и ненасыщенного углеводорода, такого как этилен, вероятными становятся появление термических отложений углерода и уменьшение активности, и несмотря на наличие эффекта подавления образования отложений углерода происходит отравление нанесенного на носитель рутениевого катализатора ненасыщенным углеводородом, содержащимся в газообразном исходном сырье, так что возникает проблема, заключающаяся в уменьшении активности.

В дополнение к этому, также представляется, что нанесенному на носитель родиевому катализатору, описанному в патентном документе 2, в котором родий наносят на материал основы в виде оксида алюминия и тому подобного, свойственна та же самая проблема, что и описанная ранее.

Патентный документ 1: публикация японской нерассмотренной патентной заявки №8-231204.

Патентный документ 2: публикация японской нерассмотренной патентной заявки №9-168740.

Описание изобретения

Задачи, решаемые в изобретении

Задачей настоящего изобретения является создание катализатора углекислотного риформинга, который может разрешить вышеупомянутые проблемы и который при одновременном подавлении образования отложений углерода может эффективно обеспечить получение водорода и монооксида углерода в результате прохождения реакции между газообразным углеводородным исходным сырьем и диоксидом углерода (проведения углекислотного риформинга); способа использования катализатора углекислотного риформинга для эффективного получения синтез-газа, содержащего водород и монооксид углерода; способа получения катализатора углекислотного риформинга; и носителя для катализатора углекислотного риформинга.

Средства для решения задач

Для решения этой задачи катализатором углекислотного риформинга п.1 формулы изобретения является

катализатор углекислотного риформинга, который преобразовывает газообразное углеводородное сырье под действием диоксида углерода, и который используют для получения синтез-газа, содержащего монооксид углерода и водород, и катализатор углекислотного риформинга содержит в качестве основного компонента

смесь, которая содержит карбонат, по меньшей мере, одного щелочноземельного металла, выбираемого из группы, состоящей из Ca, Sr и Ba, и каталитический металл, промотирующий реакцию разложения газообразного углеводородного исходного сырья.

В дополнение к этому, в катализаторе углекислотного риформинга п.2 формулы изобретения, соответствующем п.1 формулы изобретения, каталитический металл представляет собой, по меньшей мере, один металл, выбираемый из группы, состоящей из Ni, Rh, Ru, Ir, Pd, Pt, Re, Co, Fe и Мо.

В дополнение к этому, катализатор углекислотного риформинга п.3 формулы изобретения, соответствующий пп.1 или 2 формулы изобретения, дополнительно содержит ATiO3 (A означает, по меньшей мере, один щелочноземельный металл, выбираемый из группы, состоящей из Са, Sr и Ва).

В дополнение к этому, способ получения катализатора углекислотного риформинга п.4 формулы изобретения представляет собой способ получения катализатора углекислотного риформинга, соответствующего п.3 формулы изобретения, и способ включает стадию абсорбирования диоксида углерода оксидом композита щелочноземельный металл/Ti, обладающим способностью абсорбировать диоксид углерода.

В дополнение к этому, способ получения катализатора углекислотного риформинга п.5 формулы изобретения представляет собой

способ получения катализатора углекислотного риформинга, соответствующего одному из пп.1-3 формулы изобретения, и описанный ранее способ включает стадии

обжига в присутствии карбоната бария, по меньшей мере, одного материала, выбираемого из сырой керамической пленки, отходов сырой керамической пленки, слоистых отходов сырой керамической пленки и предшественника сырой керамической пленки, который содержит, по меньшей мере, один щелочноземельный металл, выбираемый из группы, состоящей из Са, Sr и Ва, и Ti при молярном соотношении (щелочноземельный металл/Ti) 0,9-1,1, который включает в качестве основного компонента вещество, обладающее структурой перовскита в качестве основной кристаллической структуры, и который используют в способе изготовления электронного элемента.

В дополнение к этому, способ получения синтез-газа п.6 формулы изобретения представляет собой способ получения синтез-газа, содержащего монооксид углерода и водород, путем углекислотного риформинга газообразного углеводородного исходного сырья, и вышеупомянутый способ включает стадии

проведения углекислотного риформинга газообразного исходного сырья, содержащего метан в качестве основного компонента, при использовании катализатора углекислотного риформинга, соответствующего одному из пп.1-3 формулы изобретения.

В дополнение к этому, носитель катализатора углекислотного риформинга п.7 формулы изобретения представляет собой

носитель катализатора углекислотного риформинга, который используют для получения синтез-газа, содержащего монооксид углерода и водород, путем проведения риформинга газообразного углеводородного исходного сырья при использовании диоксида углерода, и вышеупомянутый носитель содержит в качестве основного компонента

карбонат, по меньшей мере, одного щелочноземельного металла, выбираемого из группы, состоящей из Са, Sr и Ва.

В дополнение к этому, носитель катализатора углекислотного риформинга п.8 формулы изобретения, соответствующий п.7 формулы изобретения, дополнительно содержит ATiO3 (A означает, по меньшей мере, один щелочноземельный металл, выбираемый из группы, состоящей из Са, Sr и Ва).

Преимущества

Катализатор углекислотного риформинга п.1 формулы изобретения включает в качестве основного компонента смесь, которая содержит карбонат, по меньшей мере, одного щелочноземельного металла, выбираемого из группы, состоящей из Са, Sr и Ва, и каталитический металл, промотирующий реакцию разложения газообразного углеводородного исходного сырья. В случае использования данного катализатора углекислотного риформинга газообразное углеводородное исходное сырье подвергается риформингу под действием диоксида углерода при одновременном подавлении образования отложений углерода, и эффективно может быть получен синтез-газ, содержащий монооксид углерода и водород.

То есть, в случае подачи диоксида углерода и метана в качестве углеводорода на катализатор углекислотного риформинга настоящего изобретения при высокой температуре, например в диапазоне от 800 до 1100°С, вышеупомянутый катализатор будет функционировать в качестве катализатора, вызывающего прохождение следующих далее реакций

СН4 ⇒ С + 2Н2 (1)

С + СО2 ⇒ 2СО (2)

СН4 + СО2 ⇒ 2Н2 + 2СО (3)

В ходе реакции углекислотного риформинга метана (СН4) стимулируется прохождение реакции разложения СН4 по формуле (1) и реакции образования СО по формуле (2), и в результате реакция углекислотного риформинга будет описываться формулой (3).

В соответствии с обычным катализатором, использующим в качестве носителя оксид, такой как оксид алюминия или диоксид кремния, скорость реакции формулы (2) является меньшей, чем скорость реакции формулы (1), и в результате происходит образование отложений углерода.

С другой стороны, катализатор углекислотного риформинга настоящего изобретения, в частности, создает эффект промотирования прохождения реакции формулы (2), и углерод, образующийся в соответствии с реакцией формулы (1), которая инициируется и промотируется главным образом благодаря функции каталитического металла, может быть удален в результате прохождения реакции формулы (2). Таким образом, образование отложений углерода в результате может быть подавлено.

В дополнение к этому, в соответствии с настоящим изобретением на тип каталитического металла каких-либо конкретных ограничений не накладывают, и могут быть использованы различные металлы; однако, что касается катализатора углекислотного риформинга п.2 формулы изобретения, то в случае использования в качестве каталитического метала, по меньшей мере, одного металла, выбираемого из группы, состоящей из Ni, Rh, Ru, Ir, Pd, Pt, Re, Co, Fe и Мо, может быть получен катализатор углекислотного риформинга, который может эффективно обеспечить прохождение реакции углекислотного риформинга.

В дополнение к этому, что касается катализатора углекислотного риформинга п.3 формулы изобретения, то в случае дополнительного содержания в нем ATiO3 (A означает, по меньшей мере, один щелочноземельный металл, выбираемый из группы, состоящей из Са, Sr и Ва) подавляется спекание карбоната, и может быть промотировано прохождение реакции конверсии газообразного углеводородного исходного сырья и диоксида углерода в монооксид углерода и водород.

В дополнение к этому, катализатор углекислотного риформинга, содержащий каталитический металл и материал смеси ATiO3 и карбоната, по меньшей мере, одного щелочноземельного металла, выбираемого из группы, состоящей из Са, Sr и Ва, создает эффект промотирования прохождения реакции вышеприведенной формулы (2), и, таким образом, углерод, образующийся в результате прохождения реакции разложения углеводорода (реакции разложения метана) вышеприведенной формулы (1), которое эффективно стимулирует компонент в виде вышеупомянутого каталитического металла, может быть эффективно удален в результате прохождения реакции формулы (2).

В дополнение к этому, представляется, что карбонат щелочноземельного металла, такой как ВаСО3, эффективен при промотировании прохождения реакции формулы (2), и, таким образом, катализатор углекислотного риформинга, который содержит в качестве основного компонента каталитический металл и карбонат щелочноземельного металла и который не содержит ATiO3, также является подходящим для использования в качестве катализатора углекислотного риформинга, способного подавлять образование отложений углерода. Однако в случае использования только ВаСО3 площадь удельной поверхности катализатора уменьшится в результате спекания, и, тем самым, его активность будет иметь тенденцию к ухудшению; таким образом, что касается условий проведения реакции, выбора каталитического металла и тому подобного, то нужно провести поиск селективных условий.

С другой стороны, в случае катализатора углекислотного риформинга, в котором каталитический металл смешивают с материалом смеси ATiO3 и карбоната, по меньшей мере, одного щелочноземельного металла, выбираемого из группы, состоящей из Са, Sr и Ва, уменьшение площади удельной поверхности может быть подавлено, а каталитическая активность может быть сохранена, так что углекислотный риформинг может быть проведен более надежно.

В дополнение к этому, что касается способа получения катализатора углекислотного риформинга п.4 формулы изобретения, то в случае получения катализатора углекислотного риформинга настоящего изобретения в результате проведения стадии абсорбирования диоксида углерода, например, на оксиде композита щелочноземельный металл/Ti, таком как Ba2TiO4, обладающем способностью абсорбировать диоксид углерода, на поверхности катализатора эффективно может быть получена фаза ВаСО3, которая представляет собой место прохождения реакции, и в результате может быть получена смесь, обладающая превосходными свойствами.

В дополнение к этому, как и в случае п.5 формулы изобретения, катализатор углекислотного риформинга настоящего изобретения может быть изготовлен в результате обжига в присутствии карбоната бария, сырых керамических пленок, отходов сырой керамической пленки, слоистых отходов сырой керамической пленки, предшественников сырой керамической пленки и тому подобного, которые содержат предварительно заданный щелочноземельный металл и Ti при молярном соотношении (щелочноземельный металл/Ti) 0,9-1,1, которые включают в качестве основного компонента вещество, обладающее структурой перовскита в качестве основной кристаллической структуры, и которые используют в способе изготовления электронного элемента, и, таким образом, при одновременном повторном использовании ресурсов может быть эффективно получен абсорбер газообразного диоксида углерода, обладающий превосходной способностью абсорбировать газообразный диоксид углерода.

В случае отсутствия в сырых керамических пленках, отходах сырой керамической пленки, слоистых отходах сырой керамической пленки, предшественниках сырой керамической пленки и тому подобном металлического компонента, использующегося в качестве каталитического металла, катализатор углекислотного риформинга настоящего изобретения может быть получен в результате добавления каталитического металла, а в случае присутствия каталитического металла катализатор углекислотного риформинга настоящего изобретения может быть получен без специального добавления каталитического металла.

Сырые керамические пленки представляют собой, например, пленки, которые получают из суспензии, содержащей BaTiO3 в качестве основного компонента, и связующее, примешанное к нему, для изготовления электронного элемента, и в случае возникновения излишков сырых керамических пленок после их получения они могут быть использованы в качестве исходного сырья для катализатора углекислотного риформинга настоящего изобретения.

В дополнение к этому, отходы сырых керамических пленок представляют собой, например, излишние пленки, каждую из которых получают после изъятия необходимой части из вышеупомянутой сырой керамической пленки и могут предпочтительно использовать в качестве исходного сырья для катализатора углекислотного риформинга настоящего изобретения.

Что касается слоистых отходов сырых керамических пленок, то, например, могут быть упомянуты не подвергнутые спеканию слоистые отходы, каждого представителя которых получают в результате наслаивания множества вышеупомянутых сырых керамических пленок, снабженных электродным материалом, отпечатанным на них, с последующим скреплением по способу прессования, и они также предпочтительно могут быть использованы в качестве исходного сырья для катализатора углекислотного риформинга настоящего изобретения.

В дополнение к этому, в качестве предшественников сырых керамических пленок, например, может быть упомянут шликер, в котором BaTiO3 диспергирован в диспергаторе совместно со связующим, а BaTiO3 получают для диспергирования в диспергаторе, и в случае возникновения излишков предшественников сырых керамических пленок после их получения для изготовления электронного элемента они могут быть использованы в качестве исходного сырья для катализатора углекислотного риформинга настоящего изобретения.

В дополнение к этому, что касается способа получения синтез-газа настоящего изобретения, то в случае проведения углекислотного риформинга газообразного исходного сырья, главным образом содержащего метан, при использовании катализатора углекислотного риформинга настоящего изобретения из газообразного исходного сырья, главным образом содержащего метан, эффективно может быть изготовлен синтез-газ, содержащий монооксид углерода и водород.

В дополнение к этому, носитель настоящего изобретения для катализатора углекислотного риформинга (п.7 формулы изобретения) включает в качестве основного компонента вещество, которое содержит карбонат, по меньшей мере, одного щелочноземельного металла, выбираемого из группы, состоящей из Са, Sr и Ва, и в случае смешивания с вышеупомянутым носителем каталитического металла легко и надежно может быть получен катализатор углекислотного риформинга п.1 формулы настоящего изобретения.

В дополнение к этому, поскольку носитель катализатора углекислотного риформинга п.8 формулы изобретения дополнительно содержит ATiO3 (A означает, по меньшей мере, один щелочноземельный металл, выбираемый из группы, состоящей из Са, Sr и Ва), в случае смешивания с вышеупомянутым носителем каталитического металла легко и надежно может быть получен катализатор углекислотного риформинга п.2 формулы настоящего изобретения.

Краткое описание чертежей

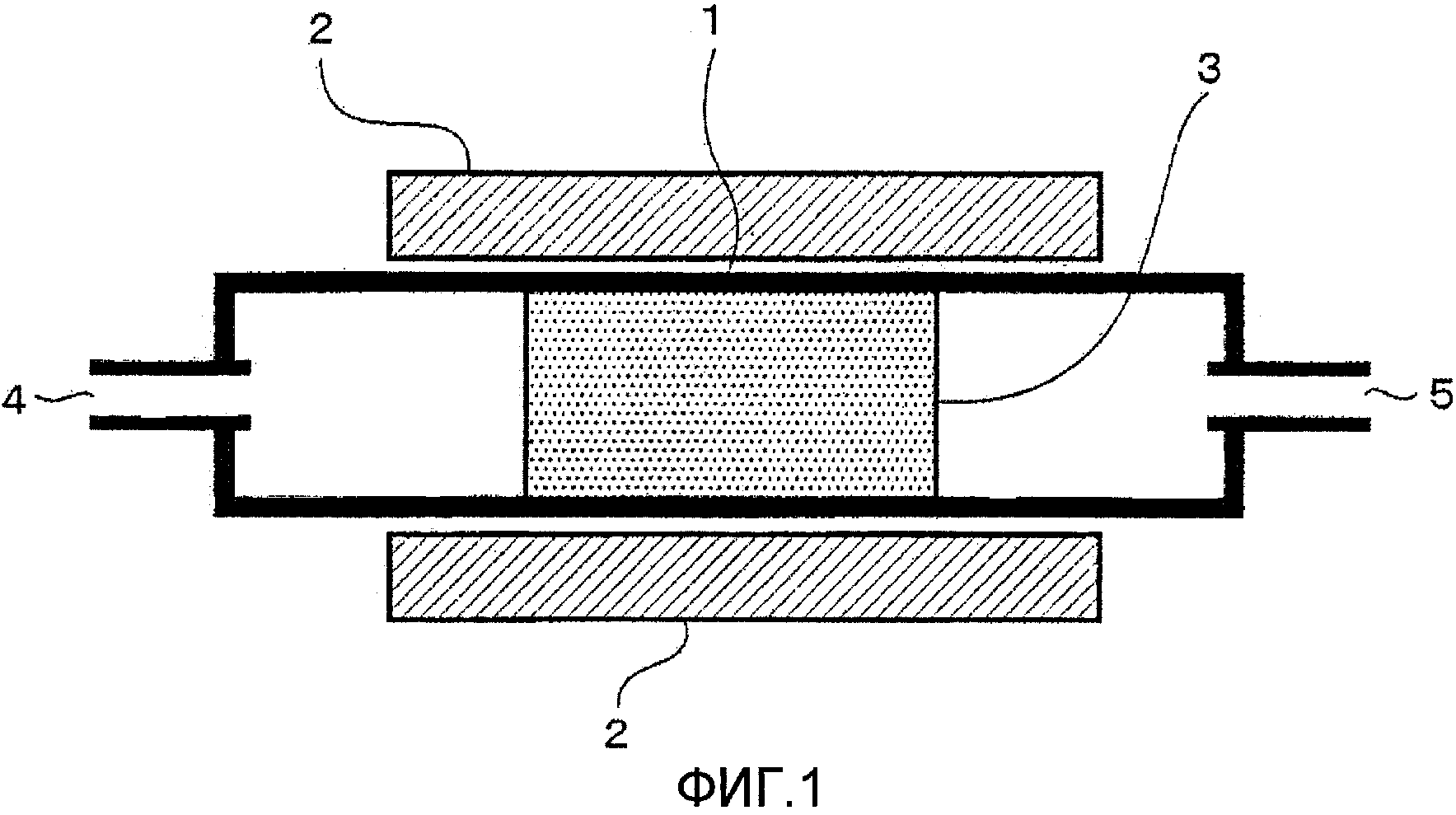

Фиг.1 представляет собой вид, демонстрирующий схематическую структуру аппарата для испытания, использующегося для реализации способа получения синтез-газа в соответствии с одним примером настоящего изобретения.

Фиг.2 представляет собой вид, демонстрирующий изменение состава подвергнутого риформингу газа (газа на стороне выходного отверстия) в зависимости от времени, полученное в испытании на риформинг при использовании катализатора углекислотного риформинга С в соответствии с одним примером настоящего изобретения.

Номера позиций

1 - Реакционная трубка

2 - Нагреватель

3 - Катализатор углекислотного риформинга

4 - Входное отверстие реакционной трубки

5 - Выходное отверстие реакционной трубки

Наилучшие способы реализации изобретения

Далее в настоящем документе признаки настоящего изобретения будут описаны более подробно при обращении к примерам настоящего изобретения.

ПРИМЕР 1

[Изготовление катализатора углекислотного риформинга]

(1) Изготовление катализатора углекислотного риформинга А

Карбонат бария (ВаСО3) и оксид титана (TiO2) отвешивали так, чтобы получить молярное соотношение 1,0:1,0, и, кроме того, сюда же при перемешивании добавляли оксид никеля (NiO) так, чтобы получить долю, равную 2 массовым процентам. Затем после добавления к таким образом полученной смеси связующего проводили гранулирование так, чтобы получить сферические гранулы, имеющие диаметр в диапазоне от 2 до 5 мм.

В дополнение к этому, таким образом полученные зернистые гранулы в течение 1 часа подвергали обжигу при 1000°С на воздухе, тем самым получая катализатор углекислотного риформинга А, который представлял собой смесь, содержащую BaTiO3 и NiO.

В дополнение к этому, как было подтверждено, основываясь на изменении массы зернистых гранул до и после проведения обжига и результатах измерения по методу РДА (XRD), таким образом полученный катализатор углекислотного риформинга представлял собой смесь BaTiO3 и NiO.

В дополнение к этому, на стадии реакции углекислотного риформинга газообразного углеводородного исходного сырья, по меньшей мере, часть вышеупомянутого NiO подвергалась восстановлению, что обеспечивало ее функционирование в качестве каталитического металла, промотирующего углекислотный риформинг газообразного углеводородного исходного сырья.

(2) Изготовление катализатора углекислотного риформинга В

К ВаСО3 при перемешивании добавляли NiO так, чтобы получить долю, равную 2 массовым процентам. Затем после добавления к таким образом полученной смеси связующего проводили гранулирование так, чтобы получить сферические гранулы, имеющие диаметр в диапазоне от 2 до 5 мм. После этого таким образом полученные данные зернистые гранулы в течение 1 часа подвергали обжигу при 900°С на воздухе, тем самым получая катализатор углекислотного риформинга В, который представлял собой смесь, содержащую BaCO3 и NiO.

В дополнение к этому, как было подтверждено, основываясь на изменении массы зернистых гранул до и после проведения обжига и результатах измерения по методу РДА, таким образом полученный катализатор углекислотного риформинга В представлял собой смесь BaCO3 и NiO.

В дополнение к этому, на стадии реакции углекислотного риформинга газообразного углеводородного исходного сырья, по меньшей мере, часть вышеупомянутого NiO подвергалась восстановлению, что обеспечивало ее функционирование в качестве каталитического металла, промотирующего углекислотный риформинг газообразного углеводородного исходного сырья.

(3) Изготовление катализатора углекислотного риформинга С

ВаСО3 и TiO2 отвешивали так, чтобы получить молярное соотношение 2,0 к 1,0, и, кроме того, сюда же при перемешивании добавляли NiO так, чтобы получить долю, равную 2 массовым процентам.

Затем после добавления к таким образом полученной смеси связующего проводили гранулирование так, чтобы получить сферические гранулы, имеющие диаметр в диапазоне от 2 до 5 мм.

После этого таким образом данные полученные зернистые гранулы в течение 1 часа подвергали обжигу при 1000°С на воздухе так, чтобы получить смесь Ba2TiO4 и NiO. Затем данную смесь в течение 1 часа подвергали обжигу при 700°С в потоке, содержащем 20% CO2 и 80% N2, тем самым получая катализатор углекислотного риформинга С, который представлял собой смесь, содержащую ВаСО3, BaTiO3 и NiO.

В дополнение к этому, как было подтверждено, основываясь на изменении массы смеси Ba2TiO4 и NiO до и после проведения обжига и результатах измерения по методу РФА (метод рентгенофазового анализа), таким образом полученный катализатор углекислотного риформинга С представлял собой смесь ВаСО3, BaTiO3 и NiO.

В дополнение к этому, что касается ВаСО3 и BaTiO3, образующих данный катализатор углекислотного риформинга С, то, как было подтверждено, основываясь на описанном ранее изменении массы до и после проведения обжига и результатах измерения по методу РДА, весь Ba2TiO4 подвергался разложению на ВаСО3 и BaTiO3, а молярное соотношение ВаСО3 к BaTiO3 составляло 1,0 к 1,0.

В дополнение к этому, как описывалось ранее, в способе получения катализатора углекислотного риформинга после синтеза фазы Ba2TiO4 в результате проведения реакции с СО2 получали фазу ВаСО3; таким образом, на поверхности катализатора эффективно могла бы быть получена фаза ВаСО3, которая представляла собой место прохождения реакции. В следующих далее катализаторах углекислотного риформинга D, Е и F также имело место то же самое, что и описанное ранее.

Кроме того, также и для данного катализатора углекислотного риформинга С на стадии реакции углекислотного риформинга газообразного углеводородного исходного сырья, по меньшей мере, часть вышеупомянутого NiO подвергалась восстановлению, что обеспечивало ее функционирование в качестве каталитического металла, промотирующего углекислотный риформинг газообразного углеводородного исходного сырья.

(4) Изготовление катализатора углекислотного риформинга D

ВаСО3 и TiO2 отвешивали так, чтобы получить молярное соотношение 1,5 к 1,0, и, кроме того, сюда же при перемешивании добавляли NiO так, чтобы получить долю, равную 2 массовым процентам. Затем после добавления к таким образом полученной смеси связующего проводили гранулирование так, чтобы получить сферические гранулы, имеющие диаметр в диапазоне от 2 до 5 мм.

После этого таким образом данные полученные зернистые гранулы в течение 1 часа подвергали обжигу при 1000°С на воздухе так, чтобы получить смесь Ba2TiO4, BaTiO3 и NiO.

Кроме того, данную смесь в течение 1 часа подвергали обжигу при 700°С в потоке, содержащем 20% CO2 и 80% N2, тем самым получая катализатор углекислотного риформинга D, который представлял собой смесь, содержащую ВаСО3, BaTiO3 и NiO.

В дополнение к этому, как было подтверждено, основываясь на изменении массы смеси до и после проведения обжига и результатах измерения по методу РДА, таким образом, полученный катализатор углекислотного риформинга D представлял собой смесь ВаСО3, BaTiO3 и NiO.

В дополнение к этому, что касается ВаСО3 и BaTiO3, образующих данный катализатор углекислотного риформинга D, то, как было подтверждено, основываясь на описанном ранее изменении массы до и после проведения обжига и результатах измерения по методу РДА, весь Ba2TiO4 подвергался разложению на ВаСО3 и BaTiO3, а молярное соотношение ВаСО3 к BaTiO3 составляло 0,5 к 1,0.

В дополнение к этому, также и в случае данного катализатора углекислотного риформинга D на стадии реакции углекислотного риформинга газообразного углеводородного исходного сырья, по меньшей мере, часть вышеупомянутого NiO подвергалась восстановлению, что обеспечивало ее функционирование в качестве каталитического металла, промотирующего углекислотный риформинг газообразного углеводородного исходного сырья.

(5) Изготовление катализатора углекислотного риформинга Е

ВаСО3 и TiO2 отвешивали так, чтобы получить молярное соотношение 1,2 к 1,0, и, кроме того, сюда же при перемешивании добавляли NiO так, чтобы получить долю, равную 2 массовым процентам. Затем после добавления к таким образом полученной смеси связующего проводили гранулирование так, чтобы получить сферические гранулы, имеющие диаметр в диапазоне от 2 до 5 мм.

После этого таким образом данные полученные зернистые гранулы в течение 1 часа подвергали обжигу при 1000°С на воздухе так, чтобы получить смесь Ba2TiO4, BaTiO3 и NiO.

Кроме того, данную смесь в течение 1 часа подвергали обжигу при 700°С в потоке, содержащем 20% СО2 и 80% N2, тем самым получая катализатор углекислотного риформинга Е, который представлял собой смесь, содержащую ВаСО3, BaTiO3 и NiO.

В дополнение к этому, как было подтверждено, основываясь на изменении массы смеси до и после проведения обжига и результатах измерения по методу РДА, таким образом полученный катализатор углекислотного риформинга Е представлял собой смесь ВаСО3, BaTiO3 и NiO.

Что касается ВаСО3 и BaTiO3, образующих данный катализатор углекислотного риформинга Е, то, как было подтверждено, основываясь на описанном ранее изменении массы до и после проведения обжига и результатах измерения по методу РДА, весь Ba2TiO4 подвергался разложению на ВаСО3 и BaTiO3, а молярное соотношение ВаСО3 к BaTiO3 составляло 0,2 к 1,0.

В дополнение к этому, также и в случае данного катализатора углекислотного риформинга Е на стадии реакции углекислотного риформинга газообразного углеводородного исходного сырья, по меньшей мере, часть вышеупомянутого NiO подвергалась восстановлению, что обеспечивало ее функционирование в качестве каталитического металла, промотирующего углекислотный риформинг газообразного углеводородного исходного сырья.

(6) Изготовление катализатора углекислотного риформинга F

ВаСО3 и TiO2 отвешивали так, чтобы получить молярное соотношение 1,1 к 1,0, и, кроме того, сюда же при перемешивании добавляли NiO так, чтобы получить долю, равную 2 массовым процентам. Затем после добавления к таким образом полученной смеси связующего проводили гранулирование так, чтобы получить сферические гранулы, имеющие диаметр в диапазоне от 2 до 5 мм. После этого таким образом данные полученные зернистые гранулы в течение 1 часа подвергали обжигу при 1000°С на воздухе так, чтобы получить смесь Ba2TiO4, BaTiO3 и NiO.

Кроме того, данную смесь в течение 1 часа подвергали обжигу при 700°С в потоке, содержащем 20% СО2 и 80% N2, тем самым получая катализатор углекислотного риформинга F, который представлял собой смесь, содержащую ВаСО3, BaTiO3 и NiO.

В дополнение к этому, как было подтверждено, основываясь на изменении массы смеси до и после проведения обжига и результатах измерения по методу РДА, таким образом полученный катализатор углекислотного риформинга F представлял собой смесь ВаСО3, BaTiO3 и NiO.

Что касается ВаСО3 и BaTiO3, образующих данный катализатор углекислотного риформинга F, то, как было подтверждено, основываясь на описанном ранее изменении массы до и после проведения обжига и результатах измерения по методу РДА, весь Ba2TiO4 подвергался разложению на ВаСО3 и BaTiO3, а молярное соотношение ВаСО3 к BaTiO3 составляло 0,1 к 1,0.

В дополнение к этому, также и в случае данного катализатора углекислотного риформинга F на стадии реакции углекислотного риформинга газообразного углеводородного исходного сырья, по меньшей мере, часть вышеупомянутого NiO подвергалась восстановлению, что обеспечивало ее функционирование в качестве каталитического металла, промотирующего углекислотный риформинг газообразного углеводородного исходного сырья.

(7) Изготовление катализатора углекислотного риформинга G

После получения по способу вырубания и тому подобного и использования необходимой области сырой керамической пленки таким образом полученную излишнюю часть (излишнюю сырую керамическую пленку) подвергали обезжириванию при 500°С так, чтобы получить керамический порошок, содержащий 87% BaTiO3. Сырая керамическая пленка должна была быть использована для изготовления многослойного керамического конденсатора, содержала Ва и Ti при молярном соотношении (B/Ti) от 0, 99 до 1,01 и включала в качестве основного компонента вещество (BaTiO3), обладающее структурой перовскита в качестве основной кристаллической структуры.

В дополнение к этому, в качестве балансового вещества в данном керамическом порошке главным образом содержались оксиды Са, Zr, Si, Na и Ni.

Затем после добавления к вышеупомянутому керамическому порошку определенного количества ВаСО3 так, чтобы получить молярное соотношение Ba/Ti 2:1, и, кроме того, добавления воды в течение 2 часов проводили перемешивание при использовании шаровой мельницы и таким образом полученную смесь после этого в течение 10 часов высушивали при 120°С с последующим добавлением связующего так, чтобы получить сферические гранулы, имеющие диаметр в диапазоне от 2 до 5 мм.

Затем после обезжиривания гранул, полученных на вышеупомянутой стадии, в течение 2 часов при 500°С, обжиг проводили в течение 1 часа при 1000°С так, чтобы получить смесь, содержащую Ba2TiO4 в качестве основного компонента и NiO (оксид Ni, содержащийся в качестве балансового вещества в вышеупомянутом керамическом порошке).

После этого данную смесь в течение 1 часа подвергали обжигу при 700°С в потоке, содержащем 20% СО2 и 80% N2, тем самым получая катализатор углекислотного риформинга G, который представлял собой смесь, содержащую ВаСО3, BaTiO3 и NiO.

В дополнение к этому, как было подтверждено, основываясь на изменении массы смеси до и после проведения обжига и результатах измерения по методу РДА, таким образом полученный катализатор углекислотного риформинга G представлял собой смесь ВаСО3, BaTiO3 и NiO.

Данный катализатор углекислотного риформинга G фактически исполняет функцию катализатора углекислотного риформинга, содержащего смесь ВаСО3, BaTiO3 и металлического Ni в качестве основного компонента.

[Испытание на углекислотный риформинг и оценка свойств]

Как продемонстрировано на фиг.1, после загрузки 50 куб. см катализатора углекислотного риформинга 3, полученного так, как это описывалось ранее, в изготовленный из нержавеющей стали трубчатый реактор 1, который был снабжен внешним нагревателем 2 и который имел внутренний диаметр 22 мм и длину 300 мм, через трубчатый реактор 1 от его входного отверстия 4 при расходе 25 нл/час подавали газовую смесь, содержащую азот и диоксид углерода (доля диоксида углерода: 20 объемных процентов), а температуру газовой смеси на входе при помощи нагревателя контролируемо выдерживали равной 900°С. После стабилизации температуры таким образом поданной газовой смеси вместо вышеупомянутой газовой смеси при расходе 25 нл/час подавали газовую смесь, содержащую метан и диоксид углерода (СН4:СО2 = 1:1 (объемное соотношение)) так, чтобы провести испытание на риформинг при 900°С.

После этого подвергнутый риформингу газ, который выпускали из выходного отверстия 5 трубчатого ректора 1 и который подвергали углекислотному риформингу, вводили в аналитический аппарат (газовый хроматограф, изготовленный в компании Shimadzu Corporation) и исследовали состав газа, подвергнутого риформингу.

В дополнение к этому, после завершения испытания катализатор углекислотного риформинга извлекали, а затем просеивали так, чтобы извлечь образовавшиеся отложения углерода.

Кроме того, для катализатора углекислотного риформинга, который извлекали после завершения испытания, проводили измерения по методу РДА, для того чтобы идентифицировать его кристаллическую фазу.

В дополнение к этому, в целях сопоставления получали коммерчески доступный катализатор риформинга метана Н, который содержал NiO и оксид алюминия в качестве основного компонента, и в условиях, подобных тем, что были описаны ранее, проводили испытание на углекислотный риформинг метана.

В таблице 1 продемонстрированы состав полученного подвергнутого риформингу газа, масса порошкообразного углерода, извлеченного после завершения испытания, и кристаллическая фаза катализатора углекислотного риформинга, полученного после завершения испытания.

В дополнение к этому, в испытании на риформинг в виде испытания №8 при использовании коммерчески доступного катализатора углекислотного риформинга Н реакционная трубка закупоривалась образовавшимися отложениями углерода по истечении приблизительно 1 часа после начала данного испытания, так что в таблице 1 продемонстрирован только результат испытания, полученный в течение 1 часа от начала до закупоривания.

В дополнение к этому, на фиг.2 продемонстрировано изменение состава подвергнутого риформингу газа (газа на стороне выходного отверстия) в зависимости от времени в испытании на риформинг при использовании катализатора углекислотного риформинга С.

Как подтвердили в соответствии с результатами испытания на риформинг в виде испытания №8 при использовании коммерчески доступного катализатора углекислотного риформинга Н и продемонстрировали в таблице 1, реакционная трубка закупоривалась образовавшимися отложениями углерода по истечении приблизительно 1 часа после начала испытания.

С другой стороны, как подтвердили в соответствии с результатами испытаний на риформинг в виде испытаний №3, 4 и 5 в каждом случае при использовании катализатора углекислотного риформинга, удовлетворяющего позициям настоящего изобретения, то есть, в соответствии с результатами испытаний на риформинг при использовании катализаторов углекислотного риформинга С, D и Е, в которых к материалу смеси ВаСО3 и BaTiO3 добавляли NiO, достижение высокой степени превращения СН4 (метана) и СО2 (диоксида углерода) обеспечивали без образования отложений углерода, и из СН4 и СО2 эффективно могли быть изготовлены монооксид углерода (СО) и водород (Н2).

В дополнение к этому, как также подтвердили в соответствии с результатами испытания в виде испытания №6 при использовании катализатора F, добивались получения высокой степени превращения СН4 и СО2. Однако в соответствии с результатами испытания №6 наблюдали небольшое количество образовавшихся отложений углерода.

Кроме того, как подтвердили в соответствии с результатами испытания на риформинг в виде испытания №7 при использовании катализатора углекислотного риформинга G (то есть, в случае использования для углекислотного риформинга при 900°С в присутствии СО2 катализатор G исполнял функцию катализатора углекислотного риформинга, фактически содержащего смесь ВаСО3, BaTiO3 и NiO в качестве основного компонента), который изготавливали при использовании излишней сырой керамической пленки и который содержал Ba2TiO4 в качестве основного компонента и NiO, также добивались получения высокой степени превращения СН4 и СО2. В дополнение к этому, вплоть до завершения испытания на риформинг образования каких-либо отложений углерода не наблюдали.

В дополнение к этому, в соответствии с результатами испытания на риформинг в виде испытания №2 при использовании катализатора углекислотного риформинга, удовлетворяющего позициям настоящего изобретения, то есть, в соответствии с результатами испытания на риформинг при использовании катализатора углекислотного риформинга В, в котором содержались ВаСО3 и NiO, несмотря на невысокую степень превращения СН4 и СО2 образования отложений углерода не наблюдали. Между прочим, что касается данного катализатора углекислотного риформинга В, то также и в случае использования катализатора углекислотного риформинга, содержащего в качестве основного компонента карбонат щелочноземельного металла, такой как ВаСО3, и каталитический металл и не содержащего ATiO3 (A означает, по меньшей мере, один металл, выбираемый из Са, Sr и Ва), такого как BaTiO3, при надлежащем регулировании типа каталитического металла, его добавляемого количества и условий проведения реакции риформинга степень превращения СН4 и СО2 может быть увеличена при одновременном подавлении образования отложений углерода.

С другой стороны, как подтвердили в соответствии с результатами испытания на риформинг в виде испытания №1 при использовании катализатора углекислотного риформинга, не удовлетворяющего позициям настоящего изобретения, то есть, в соответствии с результатами испытания на риформинг при использовании катализатора углекислотного риформинга А, в котором содержатся BaTiO3 и NiO, несмотря на высокую степень превращения СН4 и СО2 количество образовавшихся отложений углерода было неудовлетворительно большим, таким как 3,5 г.

В случае катализатора углекислотного риформинга, удовлетворяющего позициям настоящего изобретения, в котором NiO добавляли к материалу смеси ВаСО3 и BaTiO3, даже в испытании на риформинг 6 при использовании катализатора углекислотного риформинга F, в котором доля ВаСО3 была невелика (молярное соотношение между ВаСО3 и BaTiO3 составляло 0,1:1,0), количество образовавшихся отложений углерода составляло 0,8 г, то есть, количество образовавшихся отложений углерода значительно уменьшилось в сопоставлении с 3,5 г, что представляло собой количество образовавшихся отложений углерода, полученных в вышеупомянутом испытании №1 при использовании катализатора углекислотного риформинга А (смеси BaTiO3 и NiO), в котором ВаСО3 не содержался. Таким образом, в соответствии с настоящим изобретением количество образовавшихся отложений углерода может быть уменьшено, а срок службы катализатора углекислотного риформинга может быть увеличен.

В дополнение к этому, как подтвердили во всех испытаниях на риформинг в виде испытаний №1-7, на поверхности катализатора, который извлекали после испытания, Ni-компонент присутствовал в виде металла, и, таким образом, было установлено то, что причина промотирования прохождения разложения углеводорода, такого как СН4 (метан), под действием катализатора углекислотного риформинга настоящего изобретения обусловлена присутствием на поверхности металлического Ni (каталитического металла).

В соответствии с этим, в катализаторе углекислотного риформинга настоящего изобретения помимо Ni, использующегося в качестве каталитического металла в описанных ранее примерах, может быть использован металл, такой как Rh, Ru, Ir, Pd, Pt, Re, Co, Fe или Мо, который известен своей эффективностью при промотировании прохождения углекислотного риформинга углеводорода, такого как СН4, и в данном случае также может быть получен эффект, подобный тому, что и в описанных ранее примерах.

В дополнение к этому, как установили на основании данных таблицы 1, для подавления образования отложений углерода при одновременном обеспечении получения высокой степени превращения (высокой активности) диапазон соотношения (молярного соотношения) ВаСО3 к BaTiO3 предпочтительно устанавливать таким, чтобы ВаСО3:BaTiO3=1,0:1,0 - ВаСО3:BaTiO3=0,2:1,0.

Однако настоящее изобретение описанными ранее примерами не ограничивается, и способ получения катализатора углекислотного риформинга, тип щелочноземельного металла, образующий катализатор углекислотного риформинга, тип А, образующий ATiO3, относительная доля каталитического металла, конкретные условия проведения реакции риформинга в случае использования катализатора углекислотного риформинга настоящего изобретения и тому подобное могут быть различным образом изменены и промодифицированы без отклонения от объема настоящего изобретения.

Применимость в промышленности

Как, таким образом, было описано, в соответствии с настоящим изобретением может быть получен катализатор углекислотного риформинга, который позволяет проводить реакцию между газообразным углеводородным исходным сырьем и диоксидом углерода при одновременном подавлении образования отложений углерода и который может эффективно обеспечить получение водорода и монооксида углерода (может обеспечить проведение углекислотного риформинга), и при использовании вышеупомянутого катализатора эффективно может быть изготовлен синтез-газ, содержащий водород и монооксид углерода.

Таким образом, настоящее изобретение может быть широко использовано в области катализатора углекислотного риформинга, а также в различных областях техники, в которых изготавливают и/или используют синтез-газ, содержащий водород и монооксид углерода.

Реферат

Изобретение относится к катализатору углекислотного риформинга, который используют при производстве синтез-газа, содержащего водород и монооксид углерода, путем углекислотного риформинга газообразного углеводородного исходного сырья, к способу производства синтез-газа при использовании катализатора углекислотного риформинга, к способу получения катализатора углекислотного риформинга и к носителю для катализатора углекислотного риформига. Описан катализатор углекислотного риформинга, который преобразовывает исходное газообразное углеводородное сырье под действием диоксида углерода, и который используют для получения синтез-газа, содержащего монооксид углерода и водород, причем катализатор углекислотного риформинга содержит смесь в качестве основного компонента, которая содержит носитель, содержащий карбонат, по меньшей мере, одного щелочноземельного металла, выбираемого из группы, состоящей из Са, Sr и Ва, и каталитический металл, промотирующий реакцию разложения газообразного углеводородного исходного сырья. Описан способ получения данного катализатора углекислотного риформинга, включающий стадии смешения носителя, содержащего карбонат, по меньшей мере, одного щелочноземельного металла, выбираемого из группы, состоящей из Са, Sr и Ва, оксида титана и каталитического металла, промотирующего реакцию разложения газообразного углеводородного исходного сырья и обжига с получением оксида композита щелочноземельного металла/Ti, обладающего способностью абсорбировать диоксид углерода, и абсорбирования диоксида углерода указанным оксидом композита щелочноземельный металл/Ti. Описан способ по

Формула

Документы, цитированные в отчёте о поиске

Никелевый катализатор на носителе для получения богатого водородом и/или моноокисью углерода газа и способ получения указанного газа

Комментарии