Каталитический реактор с излучающей стенкой и способ осуществления химической реакции в таком реакторе - RU2622442C2

Код документа: RU2622442C2

Чертежи

Описание

Область техники, к которой относится предлагаемое изобретение

Предлагаемое изобретение относится к реактору с улучшенной теплопередачей и способу осуществления в этом реакторе в целом эндотермических химических реакций в газовой фазе. В частности, предлагаемое изобретение относится к каталитическому реактору с излучающей стенкой для передачи тепла от внутренней стенки реакторной камеры путем излучения для поддержания эндотермической химической реакции, происходящей в реакторной камере, содержащему реакторную камеру, которая имеет входной порт для введения в нее газообразных реагентов в непрерывном режиме и выходной порт для обеспечения для газообразного продукта возможности выходить из реакторной камеры в непрерывном режиме. Кроме того, предлагаемое изобретение относится также к способу осуществления химической реакции в этом реакторе, обеспечивающему повышение эффективности теплопередачи путем излучения.

Предпосылки создания предлагаемого изобретения

Химические реакции, осуществляемые в таком реакторе, обычно обеспечивают передачу большого количества тепла через стенку реакторной камеры (например, в работе D. Lihou "Heaters for Chemical Reactors" (Д. Лихоу, «Нагреватели для химических реакторов»), 1975, говорится о тепловых потоках в диапазоне от 15 кВт/м2 до 100 кВт/м2, излучаемых поверхностями трубообразных тел, содержащих катализатор). Если реакция является в высокой степени эндотермической, то для поддержания желаемых реакций должно быть обеспечено достаточное нагревание, которое может быть достигнуто различными способами. Когда температура реакции должна поддерживаться на высоком уровне (например, выше 700°C), реакторная камера может быть выполнена в виде трубы (содержащей каталитический материал), установленной внутри печи с горящим топливом (газообразным или жидким), которая представляет необходимый внешний источник тепла от горячей зоны (например, от 1200°C до 1500°C) в печи, поддерживаемый сжиганием топлива. Передача тепла от пламени и соседней с ним зоны горячих газов осуществляется сочетанием излучения и конвекции к внешней поверхности трубы (реакторной камеры). В такой печи обычно используется совокупность труб (реакторных камер). Внутри отдельной трубы, которая работает как реакторная камера, тепло обычно передается от внутренней стенки трубы к протекающей текучей среде и каталитическому слою путем сочетания конвекции, теплопередачи и излучения. В известных реакторах по поперечному сечению трубы (реакторной камеры) имеет место вариация температуры, которая может быть значительной, что влечет за собой некоторые недостатки. А именно, чтобы обеспечить достаточно высокую температуру во внутреннем пространстве реакторной камеры с целью поддержания желаемых эндотермических химических реакций, может потребоваться нагревание внешней поверхности реакторной камеры до очень высоких температур. Однако срок службы материала реактора в сильной степени зависит от температуры и резко сокращается при слишком высоких температурах. С другой стороны, при повышенных температурах вблизи стенок могут иметь место нежелательные химические реакции. Это может приводить, например, к образованию сажистых отложений, которые препятствуют передаче тепла в месте их нахождения, что, в свою очередь, может приводить к образованию разогретых участков вблизи внутренней стенки реакторной камеры. Или же результатом больших градиентов температуры от стенки к центру трубы (реакторной камеры) может быть образование областей пониженной температуры в центральной области трубы (реакторной камеры), что может привести к неполному протеканию реакций вблизи этой центральной области, что, в свою очередь, потребовало бы увеличения длины реактора для достижения необходимого превращения.

Предпринимались различные попытки преодоления этих недостатков и уменьшения связанных с ними нежелательных эффектов.

В патенте США №4042334 раскрывается высокотемпературный химический реактор, содержащий трубу, образующую реакторную камеру, средства для введения в эту реакторную трубу инертной текучей среды для обеспечения защитного обволакивания внутренней поверхности трубы, средства для введения в реакторную камеру реагентов, которые окружены в центральной области реакторной камеры упомянутым защитным обволакиванием, и средства для генерирования высокоинтенсивного излучения, направленного в реакторную камеру и совпадающего по направлению по меньшей мере с частью пути, по которому проходят реагенты.

В патенте США №5322116 описан высокотемпературный жидкостно-жидкостный теплообменник для передачи тепла от области протекания текучей среды с более высокой температурой к области протекания текучей среды с более низкой температурой, содержащий, помимо прочего, стеночное средство, разделяющее упомянутые область протекания текучей среды с более высокой температурой и область протекания текучей среды с более низкой температурой, а также пористый пенокерамический материал, занимающий существенную часть области протекания текучей среды с более низкой температурой. Упомянутый пористый пенокерамический материал размещен вблизи упомянутого стеночного средства без контакта с последним, так что между стеночным средством и пенокерамическим материалом, который имеет пористость, достаточную для обеспечения заданного расхода текучей среды вдоль его края, образован узкий зазор.

В публикации автор Ньемейсланд и др. (Nijemeisland et al), 2004, описывается использование компьютера для моделирования процесса теплопередачи в пристеночных областях реактора для парового риформинга метана, в котором (реакторе) размещены катализаторные брикеты. Эта публикация интересна тем, что один из ее соавторов является представитель британской «Джонсон Метти Каталистс» Соединенное Королевство (Johnson Metthey Catalysts UK), главной компании - производителя и продавца коммерческих катализаторов такого применения. В указанной публикации (см. с. 5186) утверждается, что «при моделировании не учитывалось излучение, так как в более ранней работе было показано, что его роль по сравнению с процессами теплопередачи через конвекцию незначительна». Это утверждение важно, поскольку оно свидетельствует о том, что такого ранга специалисты считают, что такие процессы теплопередачи имеют главным образом конвекционную природу.

(Источник: М. Nijemeisland, A G Dixon, Е.Н. Stitt, (2004) Catalyst design by CFD for heat transfer and reaction in steam reforming, Chemical Engineering Science, 59 (2004) 5185-5191.

В публикации WO 2009/109379 A1 раскрывается эндотермический каталитический реактор, содержащий тракт, образованный внутренней и наружной реакторными трубами, так что в тракте образована область кольцеобразного сечения. Внутренняя труба содержит катализатор, например, в виде частиц, образующих фиксированный каталитический слой, или покрытый или пропитанный катализатор, расположенный на структурных элементах, расположенных во внутренней трубе, при этом структурный элемент является, например, монолитным. В частности, раскрываются монолиты, покрытые катализатором из благородного металла, и катализатором на основе никеля. Между катализаторными элементами размещен дефлектор, выполненный с возможностью отклонять поток, протекающий внутри наружной трубы (в упомянутой области кольцеобразного сечения), во внутреннюю трубу, содержащую катализатор. В то же время упомянутый дефлектор потока вынуждает также текучую среду, проходящую через внутреннюю трубу, течь в наружную трубу. Реакторная труба может быть составлена из некоторого количества, например, четырнадцати, трубных сегментов, каждый из которых содержит катализатор, кольцевое пространство и дефлектор потока. Таким образом, один подпоток текучей среды, который проходит внутри наружной трубы, то есть, в упоминавшейся выше области кольцеобразного сечения, с помощью упомянутого дефлектора потока направляется во внутреннюю трубу, содержащую катализатор, и после прохождения области катализатора с помощью дефлектора потока следующего трубного сегмента направляется снова в наружную трубу, в то время как другой подпоток текучей среды проходит через ту же внутреннюю трубу, с помощью дефлектора потока направляется в наружную трубу, а затем с помощью дефлектора потока следующего трубного сегмента направляется снова во внутреннюю трубу. Таким образом, каждый подпоток текучей среды поочередно проходит через область катализатора и наружную трубу, проходя через область катализатора в каждом втором трубном сегменте реакторной трубы. Подпоток, проходящий через область кольцеобразного сечения, подвергается нагреванию от внешнего источника, в то время как подпоток, проходящий через внутреннюю трубу, подвергается охлаждению от эндотермического риформинга, имеющего место, например, на катализаторных структурных элементах. Таким образом, подпоток, который проходит через внутреннюю трубу, в которой размещен катализатор, охлаждается в ней, а затем нагревается, проходя через наружную трубу. Этот каталитический реактор может быть использован для парового риформинга.

В публикации US 2011/0194991 A1 раскрывается трубообразный реактор, содержащий внутреннюю каталитическую вставку с совокупностью чашеобразных структурных элементов, при этом поддерживаемый ею катализатор размещен в центральной области каждого из упомянутых чашеобразных структурных элементов. Между каждыми двумя чашеобразными структурными элементами может быть предусмотрено некоторое расстояние. Эти чашеобразные структурные элементы имеют отверстия для формирования струй текучей среды для орошения этими струями стенки трубы. Назначением этого струйного орошения стенки является улучшение теплопередачи между текучей средой в трубе и стенкой трубы. Такой трубообразный реактор может быть использован, например, для эндотермических реакций, в частности, для парового риформинга метана.

В публикации WO 2008/040999 A2 раскрывается реактор для проведения гетерогенно катализируемой реакции по меньшей мере одного газообразного реагента и по меньшей мере одного реагента, находящегося в жидкой фазе. Реактор содержит по меньшей мере первую реакционную зону и вторую реакционную зону, которые расположены последовательно, и каждая из которых содержит материал катализатора. Упомянутый материал катализатора может быть в виде частиц или в виде единого тела, задающего маршрут протекания реагирующей газожидкостной смеси, при этом в одном из особо предпочтительных вариантов осуществления каждая из реакционных зон содержит структурированный каталитический слой в виде монолита с параллельными каналами, это может быть, например, платиновый (Pt) катализатор, распределенный на угольной подложке в виде монолита. Между упомянутыми расположенными последовательно реакционными зонами расположены зоны теплопередачи, которые могут иметь любую структуру, подходящую для осуществления функции способствования поддержанию температуры содержимого реактора в желаемых пределах. В целом упомянутые зоны теплопередачи образуют замкнутые каналы, обеспечивающие возможность протекания в них текучей жидкости, изолированной, но находящейся в состоянии теплообмена с рабочей текучей средой реактора. В качестве средств теплопередачи, подходящих для использования в зонах теплопередачи, могут быть названы трубные или компактные пластинчатые теплообменники.

В патенте США №3,617,227 раскрывается устройство для каталитического риформинга газообразного углеводорода с использованием пара и (или) диоксида углерода в качестве окислителя риформинга, например, для парового риформинга метана. Углеводород и окислитель пропускаются через трубу, которая по всей ее длине подвергается по существу однородному нагреванию до температуры, например, от приблизительно 980°C до приблизительно 1200°C (1800°F-2200°F) и которая содержит тугоплавкие частицы подогревателя, прилегающие ко входному отверстию трубы, и частицы катализатора, расположенные между упомянутыми частицами подогревателя и выходным отверстием трубы. В качестве катализатора может быть использован, например, двухдюймовый (5,08 см) или трехдюймовый (7,62 см) брусок Алунда, пропитанный никелем. Если катализаторная труба подвергается нагреванию, то катализаторный брусок и брусок подогревателя подвергаются непрямому нагреванию с помощью излучения и теплопередачи. В случае крупного катализаторного бруска отдельные частицы подвергаются прямому действию излучения, исходящего от трубы с обеспечением, тем самым, возможности получения тепла непосредственно от его источника.

Краткое описание предлагаемого изобретения

Одна из целей предлагаемого изобретения состоит в создании реактора для проведения химических реакций, который обеспечивал бы более эффективный теплообмен, достигаемый в реакторной камере, за счет повышения теплового излучения от внутренней поверхности стенки реакторной камеры с обеспечением в то же время эффективного протекания желаемой химической реакции. Представляется предпочтительным такое решение, при котором внутри реакторной камеры достигается более равномерное распределение температуры.

Указанная цель достигается созданием каталитического реактора с излучающей стенкой и способа проведения химической реакции в каталитическом реакторе с излучающей стенкой согласно соответствующим независимым пунктам формулы изобретения. Предпочтительные варианты осуществления этих реактора и способа охарактеризованы в соответствующих зависимых пунктах формулы изобретения. Предпочтительные варианты осуществления реактора соответствуют предпочтительным вариантам осуществления способа и наоборот, даже если это не оговорено особо.

Таким образом, предлагаемое изобретение направлено на создание каталитического реактора с излучающей стенкой (в дальнейшем изложении может называться также просто реактором), обеспечивающего передачу тепла от внутренней поверхности стенки реакторной камеры путем излучения для поддержания в целом эндотермической реакции, протекающей в реакторной камере,

содержащего реакторную камеру, имеющую входной порт для введения в реакторную камеру в непрерывном режиме газообразного реагента (газообразных реагентов) и выходной порт, обеспечивающий для газообразного продукта (газообразных продуктов) реакции возможность выхода из реакторной камеры в непрерывном режиме,

при этом упомянутая реакторная камера содержит совокупность катализаторных сегментов (A) (в дальнейшем изложении могут называться также сегментами каталитического слоя (A)), в которых для газового потока обеспечена возможность протекания через катализаторный материал и вступления с ним в контакт, и пустотные сегменты (B), в которых обеспечивается излучение тепла от внутренней поверхности стенки к поверхности катализаторного сегмента, представляющей собой поверхность раздела между катализаторным сегментом (A) и пустотным сегментом (B),

при этом тепловой поток при излучении через внутреннюю поверхность стенки имеет место в одном или большем количестве катализаторных сегментов (A) в диапазоне от 15 кВт/м2 до 100 кВт/м2,

при этом катализаторный сегмент (A) имеет по одному пустотному сегменту (B) на обеих своих сторонах,

при этом пустотный сегмент (B) содержит опорный элемент,

упомянутая реакторная камера выполнена из материала, выдерживающего (материалов, выдерживающих) температуру 700°C или выше,

и нагревательное средство для нагревания реакторной камеры, при этом наружная поверхность стенки реакторной камеры имеет температуру более высокую, чем внутренняя поверхность стенки реакторной камеры.

Согласно одному из предпочтительных вариантов осуществления предлагаемого реактора площадь внутренней поверхности стенки пустотного сегмента (B) (в дальнейшем изложении может называться просто поверхностью пустотного сегмента) по меньшей мере равна площади внутренней поверхности одного из соседствующих с ним катализаторных сегментов (A) или превышает эту площадь.

В реакторе согласно предлагаемому изобретению реакторная камера содержит в целом каталитически активный материал, который удерживается в некоторой совокупности катализаторных сегментов (A) (в дальнейшем изложении может называться также каталитическими слоями) внутри реакторной камеры, так что обеспечивается возможность протекания реагента (реагентов) через каталитические слои и вступления в контакт с каталитически активным материалом при протекании реагента (реагентов) от упомянутого входного порта к упомянутому выходному порту. Реакторная камера содержит совокупность катализаторных сегментов (A), для которых в целом обеспечена опора с помощью подходящего опорного элемента, в результате чего обеспечивается удержание катализаторных сегментов (A) на месте на заданном расстоянии друг от друга. Кроме того, реакторная камера содержит совокупность пустотных сегментов (B), так что в общем один пустотный сегмент (B) граничит с двумя катализаторными сегментами (A). Таким образом, поверхности двух катализаторных сегментов (A), обращенных друг к другу, в целом доступны для излучения от внутренней поверхности стенки пустотного сегмента (B), расположенного между двумя катализаторными сегментами (A).

Форма реакторной камеры определяется проводимым в ней химическим процессом, и, в частности, требуемыми характеристиками теплопередачи, а также характеристиками текучести участвующих в химическом процессе реагентов и продуктов реакции.

Согласно одному из предпочтительных вариантов осуществления предлагаемого реактора реакторная камера имеет форму трубы, имеющей входной порт на первом конце и выходной порт на втором конце.

Употребляемый в настоящем описании термин «катализаторный сегмент (A)» в общем относится к сегменту, содержащему катализатор. В общем случае катализатор размещен на подходящей опоре. Катализатор, то есть, каталитически активный материал может представлять собой любой материал, который может быть использован в предлагаемом изобретении для этой цели. В общем случае подходящий каталитически активный материал содержит опорный материал, на поверхности которого размещен катализатор, имеющий другую природу. Что касается опорного материала, то по отношению к химической реакции, проводимой в реакторе, он в общем случае не активен.

Катализаторный сегмент (A) может быть выполнен как сплошной массив из плотного материала, например, он может представлять собой пористое трехмерное тело. В качестве примеров пористых трехмерных тел в контексте настоящей заявки могут быть названы ячеистые или пенные материалы. В качестве альтернативы или в дополнение, катализаторный сегмент (A) может быть выполнен из отдельных гранул, которые, в свою очередь, могут содержать пористый материал. Представляется предпочтительным такое решение, при котором этот пористый материал является каталитически активным.

Согласно одному из предпочтительных вариантов осуществления предлагаемого реактора, катализаторные сегменты (A), частично или полностью, выполнены в виде чего-нибудь одного из следующего перечня: гранулы, экструдаты, шарики, монолиты, или же выполнены из других комбинаций структурированных и неструктурированных опорных элементов, которые содержат катализатор.

Согласно другому предпочтительному варианту осуществления предлагаемого реактора, катализаторные сегменты (A), частично или полностью, выполнены из пористой металлической структуры, которая обеспечивает опору для катализатора или сама является катализатором.

На форму катализаторных сегментов (A) не накладывается особых ограничений, если только она допускает использование в реакторе согласно предлагаемому изобретению, в частности, в его реакторной камере. Она определяется типом используемого катализаторного материала, формой реакторной камеры, а также зависит от типа химического процесса, проводимого в реакторе.

Согласно одному из предпочтительных вариантов осуществления предлагаемого реактора, катализаторные сегменты (A) имеют форму плоского диска или конуса. Следует заметить, что катализаторные сегменты (A) в реакторной камере не обязательно все должны иметь одну и ту же форму.

Применяемый в настоящем описании термин «пустотный сегмент (B)» в общем относится к сегменту, который, частично или полностью, является полым, при этом полость граничит с внутренней поверхностью стенки реакторной камеры и, таким образом, является по меньшей мере частично доступной для излучения от внутренней поверхности стенки реакторной камеры в пустотных сегментах (B). Таким образом, «пустотность» этого сегмента не относится к пустотам в его внутреннем пространстве, которые не граничат с внутренней поверхностью стенки реакторной камеры, к так называемым внутренним пустотам, которые тоже могут наличествовать в реакторе согласно предлагаемому изобретению, хотя обычно их избегают. На форму полости не налагается особых ограничений, если только она обеспечивает доступ излучения от внутренней поверхности стенки реакторного сегмента к пустотному сегменту (B) и части катализаторного сегмента (A).

Поверхность раздела между катализаторным сегментом (A) и пустотным сегментом (B), которая в общем представляет собой поверхность каталитически активного материала, прилегающего к пустотному сегменту (B), может иметь различную форму, если только обеспечивается эффективная теплопередача от внутренней поверхности стенки реакторной камеры. Она может быть, например, плоской или искривленной. Кроме того, она может содержать выемки или выпуклости, или же она может иметь простую коническую форму.

Катализаторный сегмент (катализаторные сегменты) (A) может (могут) даже быть наклонен (наклонены) под некоторым углом (то есть, не обязательно под углом 90° к направлению газового потока, этот угол может составлять, например, 30° или 45°) к центральной оси реактора.

Упомянутая поверхность раздела между катализаторным сегментом (A) и пустотным сегментом (B) в целом простирается во внутреннее пространство реакторной камеры. Выбор подходящей поверхности раздела обычно осуществляется из соображений, вытекающих из типа и формы используемой реакторной камеры и из природы химических реакций, которые в ней проводятся.

Форма пустотного пространства определяется формой реакторной камеры. Таким образом, пустотное пространство может иметь, например, форму диска, который в трубообразном реакторе пересекает его продольную ось в вертикальном направлении. В этом случае пустотное пространство фактически задается пустотным сегментом (B). В качестве других примеров формы пустотного пространства можно назвать прямой канал и искривленный канал, возможны также полости других типов. Пустотное пространство (пустотный сегмент (B)) в общем случае имеет форму, обеспечивающую адекватный доступ к каталитически активному материалу излучения от внутренней поверхности стенки реакторной камеры.

Пустотный сегмент (пустотные сегменты) (B) содержит (содержат) опорный элемент, который в целом действует как механическая опора для катализаторного сегмента (катализаторных сегментов) (A) (катализаторного слоя (A)), размещаемого на ней, и обеспечивает необходимое разделительное расстояние между соседствующими катализаторными слоями. Этот опорный элемент, в частности, вертикальный опорный элемент в трубообразном реакторе выполнен с возможностью не только удерживать пенообразные сегменты, но также образовывать дополнительную излучающую поверхность.

Пустотный сегмент (пустотные сегменты) (B) может (могут) содержать материал в форме витой верхушки, которая центрирована относительно центральной оси катализаторного сегмента (A) и поглощает излучение, а также отражает его к поверхностям катализаторных сегментов (A), находящихся вблизи к данной полости. Или же он может быть сформован в виде ребристых пластин, например, в виде трех пластин, расположенных под углами 120° друг к другу, которые в данном случае выполнены с возможностью обеспечивать опору и поддерживать пустотный зазор между смежными катализаторными сегментами (A), а также с возможностью работать как теплопередающая поверхность, на которую попадает тепловое излучение от внутренней высокотемпературной стенки полостей.

Под термином «полость» в настоящем описании в общем понимается пустотное пространство, следующее за внутренней стенкой реакторной камеры. Представляется предпочтительным такое решение, при котором полости придана такая форма, что поверхность твердого материала, прилегающего к полости или находящегося внутри полости, доступна для адекватного количества излучения от внутренней стенки полости (которая имеет более высокую температуру) при сочетании прямого и отраженного излучения, так что упомянутое количество излучения составляет по меньшей мере 30%, предпочтительно - по меньшей мере 40%, еще более предпочтительно - по меньшей мере 70%.

В дополнение к катализаторным сегментам (A) и пустотным сегментам (B) реактор согласно предлагаемому изобретению может содержать также сегменты других типов, возможно, выполненные, частично или полностью, из некоторого другого инертного материала, который может быть использован между катализаторными сегментами (A) и пустотными сегментами (B) и который отличается от материала опорного элемента.

Толщина катализаторных сегментов (A), как и толщина пустотных сегментов (B) может быть различной и выбирается надлежащим образом в соответствии с химическим процессом, осуществляемым в реакторе.

Толщина катализаторного сегмента (A) в целом определяется проводимой в реакторе химической реакцией и соответствующими энергетическими требованиями к местным условиям температуры и концентрации реагентов и продуктов реакции, а также тем, как энергия будет доставляться для поддержания требуемого уровня реакции в данном катализаторном сегменте (A). Например, если скорость реакции очень высока и, по причине эндотермической природы реакции, велика потребность в энергии, передаваемой газу, то толщина катализаторного сегмента (A) будет меньше, чем в случае значительно более низкой скорости реакции.

Кроме того, толщина катализаторного сегмента (A) определяется положением соответствующего катализаторного сегмента (A), содержащего каталитически активный материал, например, в трубе, а также параметрами излучения в этом месте. Толщина катализаторного сегмента (A), таким образом, зависит также от проникновения в его структуру энергии излучения. Например, в случае металлической пены она зависит от размера пор. В случае больших пор проникновение излучения в структуру будет более глубоким. Подобные соображения применимы и к другим типам каталитически активных материалов, например, к монолитным телам (диаметр канала) и гранулам (диаметр гранулы, ее форма, наличие отверстий, доля пустот).

Например, толщина катализаторного сегмента (A) может составлять величину в диапазоне от 10 мм до 100 мм.

Преимущество может обеспечиваться при таком решении, при котором расстояние между катализаторными сегментами (A) является минимальным. Например, если пустотные сегменты (B) по существу состоят только из полости, и если реактор является трубообразным и имеет внутренний радиус R, то представляется предпочтительным такое решение, при котором расстояние W между катализаторными сегментами (A) составляет величину в диапазоне от 0,2R до 3R и зависит также от формы поверхности катализаторных сегментов (A) и от того, насколько они выступают во внутреннее пространство пустотного сегмента (B).

В реакторе согласно предлагаемому изобретению реагенты должны протекать сквозь каталитические слои и вступать в контакт с каталитически активным материалом при протекании реагента (реагентов) и продукта (продуктов) реакции от входного порта реактора к его выходному порту. Однако это не исключает существования небольшого зазора между внутренней поверхностью стенки реакторной камеры и катализаторным сегментом (A). Этот зазор, если он существует, обычно невелик и обеспечивает для небольшой части газа путь в обход катализаторного сегмента (A), при этом представляется предпочтительным такое решение, при котором эта часть газа составляет от 1% до 7% его общего объема, и размер этого зазора зависит от обеспечивающей протекание газа площади поперечного сечения реактора; однако при использовании трубы с внутренним диаметром 80 мм величина зазора могла бы быть в диапазоне от 1 мм до 4 мм. Этот зазор может не быть непрерывным, а может содержать препятствия, способствующие тому, чтобы реагенты, протекающие в зазоре, вынуждены были проходить между каталитически активным материалом и зазором туда и обратно, или же такие препятствия, в качестве альтернативы либо в дополнение, могут быть выполнены с возможностью способствовать теплопередаче путем конвекции вблизи стенки.

Согласно одному из предпочтительных вариантов осуществления предлагаемого реактора предусмотрен небольшой зазор между внутренней поверхностью стенки реакторной камеры и катализаторным сегментом (A), при этом зазор обеспечивает для части газа, составляющей от 1% до 7% его общего объема, путь в обход катализаторного сегмента (A) (5).

В реакторе согласно предлагаемому изобретению проводится химическая реакция, катализируемая каталитическим материалом. Следовательно, необходим достаточный контакт реагентов с каталитически активным материалом в катализаторном сегменте (A), и способы его достижения хорошо известны из специальной литературы.

Согласно одному из предпочтительных вариантов осуществления предлагаемого реактора, состав поверхностного слоя и (или) структура каталитически активного материала отличается от состава и (или) структуры его внутренней части. Например, поверхность каталитически активного материала может быть модифицирована для обеспечения лучшего поглощения энергии излучения от внутренней поверхности стенки. Соответственно, каталитические свойства на поверхности катализатора могут отличаться от таковых в его внутренней части.

Представляется предпочтительным такое решение, при котором пористое тело содержит пенный материал или состоит из него. Кроме того, пенный материал может быть керамическим (пенокерамика) или металлическим (металлическая пена). Согласно одному из предпочтительных вариантов осуществления предлагаемого изобретения используется металлическая пена. Представляется предпочтительным такое решение, при котором металлическая пена содержит по меньшей мере один металл, выбранный из следующей группы: никель (Ni), железо (Fe), кобальт (Co), медь (Cu), серебро (Ag), золото (Au), платина (Pt), палладий (Pd) или же сплав, содержащий один или большее количество этих металлов. Еще более предпочтительным представляется такое решение, при котором металлическая пена содержит по меньшей мере один металл, выбранный из следующей группы: никель (Ni), кобальт (Co), медь (Cu), серебро (Ag). Кроме того, металлическая пена может содержать также выщелачиваемые металлы, как алюминий (Al), кремний (Si) или цинк (Zn).

Когда используется металлическая пена, она может работать как имеющая другую природу подложка катализатора или собственно катализатор. Представляется предпочтительным такое решение, при котором поверхность металлической пены модифицирована с целью запечатления конкретных каталитических свойств. Один из способов модификации поверхности металлической пены состоит в наплавлении на основную металлическую пену одного или большего количества подходящих отличающихся металлов, которые могут быть выбраны из металлов, указывавшихся ранее. Кроме того, могут использоваться активаторы, то есть, активирующие элементы, обеспечивающие улучшение характеристик металлической пены, в частности, на части поверхности. В качестве примера активаторов могут быть названы хром, марганец, железо, ванадий, тантал, титан, вольфрам, молибден, рений и (или) металлы платиновой группы, а также германий, олово, сурьма, или висмут. Количество активатора в металлической пене может варьировать в широких пределах, так как оно зависит от типа активатора и его назначения, но в целом это количество составляет до 10 масс. % от общей массы металлической пены. Например, если в качестве активатора используется хром (Cr) или молибден (Mo), то его количество часто находится в диапазоне от 2 масс. % до 3 масс. %.

Металлические пены известны как таковые. На металлическую пену, которая может быть использована в реакторе согласно предлагаемому изобретению, особых ограничений не накладывается. Таким образом, для использования в предлагаемом изобретении пригодны как металлические пены с замкнутыми ячейками, так и металлические пены с незамкнутыми ячейками, а также металлические пены, содержащие как замкнутые, так и незамкнутые ячейки. Такие морфологические характеристики металлической пены, как размеры и форма ячеек, толщина перегородок, поверхностная плотность, пенная плотность, площадь геометрической поверхности и коэффициент пористости, могут варьироваться в широких пределах. Кроме того, эти металлические пены могут быть получены различными способами. Например, пена из органического полимера, полученная из пенообразующего полимера, может быть покрыта металлическим материалом, после чего органический полимер может быть удален, например, путем выжигания при повышенной температуре или путем растворения с помощью подходящего растворителя. Металлическое покрытие может быть нанесено путем приведения полимерной пены в контакт с расплавом, раствором, или суспензией, содержащей металлический материал. Нанесение покрытия может быть удобным образом осуществлено, например, путем напыления на полимерную пену соответствующего раствора или суспензии, содержащей металлический материал, либо путем погружения полимерной пены в такой раствор или суспензию. В альтернативном варианте может быть осуществлено нанесение металлического покрытия сухим способом, например, химическим осаждением металлического материала из паровой фазы.

Согласно одному из предпочтительных вариантов осуществления предлагаемого изобретения металлическая пена может быть получена путем нанесения на пену из полиуретана металлического материала, содержащего желаемый металл или желаемые металлы, с последующим выжиганием полиуретана. Представляется предпочтительным такое решение, при котором нанесение покрытия осуществляется путем электролизного осаждения металлического материала на пену из полиуретана. Для этого перед электролизным осаждением поверхности полиуретановой пены известными способами придают электропроводность.

Использование в реакторе согласно предлагаемому изобретению металлических пен представляется предпочтительным в силу того, что металлические пены проявляют хорошую структурную однородность, имеют высокую пористость, малый вес, большую площадь поверхности и хорошую формуемость. Кроме того, в том, что касается характеристик проницаемости для потоков, массопереноса и теплопроводности, металлические пены обеспечивают малые потери давления, улучшенное перемешивание потоков, высокие показатели теплопередачи и массопереноса, высокую теплопроводность и низкое сопротивление диффузии благодаря тонкому катализаторному слою. Следует заметить, что металлические пены обеспечивают также более высокие механическую прочность и термическую стойкость по сравнению с керамическими гранулами. Наконец, в конкретных вариантах осуществления металлическая пена может проявлять превосходную стойкость к окислению и коррозионную стойкость.

Согласно еще одному предпочтительному варианту осуществления предлагаемого изобретения, катализаторный сегмент (A) содержит гранулы, удерживаемые с помощью подходящих средств, в частности, с помощью лотков. Эти гранулы могут представлять собой сплошные или пористые частицы. И в том, и в другом случае представляется предпочтительным такое решение, при котором эти частицы покрыты катализатором, то есть, каталитическим веществом другой природы.

Размеры и форма реакторной камеры могут быть различными. Выбор формы и размеров реакторной камеры в целом зависит от химической реакции, которая должна проводиться в реакторе. В частности, форма и размеры реакторной камеры определяются теплопередачей, которая имеет место при протекании химической реакции.

Для обеспечения достаточной пропускной способности обычно используется многотрубная конфигурация реактора, обеспечивающая большую площадь поверхности теплопередачи, и эти трубы размещаются внутри печи, в которой сжигается топливо и которая имеет совокупность горелок, расположенных внутри печи и обеспечивающих необходимое нагревание для протекания эндотермических химических реакций, имеющих место внутри упомянутых труб.

Согласно одному из вариантов осуществления, трубы (реакторы) ориентированы вертикально, и в каждой трубе размещены отделенные друга от друга по горизонтали дискообразные элементы из металлической пены, образующие конус и содержащие каталитически активный материал, образуя каталитические слои, в трубообразном реакторе известные как сегменты (A).

В этом случае поверхность раздела является конической, выдающейся в пустотный сегмент (B). Коническая поверхность обеспечивает подходящие условия для теплообмена и передачи тепла путем излучения между внутренней стенкой пустотного сегмента (B) и смежными с ним каталитическими слоями. Опора для конусов может обеспечиваться тремя металлическими пластинами, установленными по периферии конуса под углом 120° друг к другу, которые обеспечивают также разделение конусов, а также обеспечивают дополнительную площадь поверхности для обмена тепловым излучением от боковых стенок пустот к этим пластинам, которые, в свою очередь, передают тепло протекающему за ними газу путем конвекции.

Представляется предпочтительным такое решение, при котором металлическая пена содержит по меньшей мере один металл, выбранный из следующей группы: никель (Ni), железо (Fe), кобальт (Co), медь (Cu), серебро (Ag), золото (Au), платина (Pt), или же сплав, содержащий один или более этих металлов.

Когда используется металлическая пена, она может работать либо как подложка катализатора, отличающаяся по природе от последнего, к которой прикреплен каталитически активный материал (сам по себе, или в комбинации с дополнительной опорой, имеющей большую площадь поверхности), либо как собственно катализатор. Однако она должна иметь также достаточную долю незамкнутых ячеек (например, иметь коэффициент пористости в диапазоне от 0,5 до 0,99), так чтобы для газов обеспечивалась возможность прохождения через каталитический слой. Однако такие морфологические характеристики металлической пены, как размеры и форма ячеек, толщина перегородок, поверхностная плотность, пенная плотность, площадь геометрической поверхности и коэффициент пористости, могут варьироваться в широких пределах в зависимости от конкретного применения.

В случае трубообразного реактора, то есть, реактора с одной или большим количеством труб, использующихся в качестве реакторных камер, внутренний диаметр его труб может в общем случае составлять величину от 10 мм до 200 мм, предпочтительно - от 75 мм до 120 мм, еще более предпочтительно - от 90 мм до 110 мм.

Представляется предпочтительным такое решение, при котором количество катализаторных сегментов (A) равно по меньшей мере четырем, более предпочтительно - по меньшей мере шести и еще более предпочтительно - по меньшей мере десяти, и количество пустотных сегментов (B) равно по меньшей мере четырем, более предпочтительно - по меньшей мере шести, и еще более предпочтительно - по меньшей мере десяти.

Количество сегментов часто бывает больше и надлежащим образом выбирается в зависимости от химического процесса, который должен осуществляться в трубообразном реакторе. Например, в случае трубообразного реактора для парового риформинга метана (SMR) общее количество катализаторных сегментов (A) и пустотных сегментов (B) может составлять от 80 до 200, предпочтительно - от 100 до 180 при длине трубы в таком реакторе свыше 10 м.

Таким образом, для реактора согласно предлагаемому изобретению представляется еще более предпочтительным такое решение, при котором количество катализаторных сегментов (A), как и количество пустотных сегментов (B) равно по меньшей мере 100.

В общем случае температура стенки реактора, например, трубообразного реактора, может составлять величину в диапазоне от 600°C до 1200°C, конкретная же величина очень сильно зависит от теплового потока и общего коэффициента теплопередачи внутри трубы. Индикаторное (то есть, избыточное относительно атмосферного) давление внутри трубы может составлять величину в диапазоне от 1 бар до 70 бар (от 100 кПа до 7000 кПа) и, разумеется, материал стенки должен быть выбран надлежащим образом, чтобы он был пригоден для работы в условиях температур и давлений при конкретном применении.

Внутренний диаметр труб, которые могут быть использованы в предлагаемом изобретении, в общем случае составляет от 10 мм до 200 мм, предпочтительно - от 75 мм до 120 мм, и еще более предпочтительно - от 90 мм до 110 мм.

В рассматриваемом варианте осуществления предлагаемого изобретения представляется предпочтительным также такое решение, при котором сегмент (A) и сегмент (B) установлен собой дискообразные элементы, наслоенные вертикально по оси, проходящей через входной и выходной порты. Примером таковых являются диски из пенообразного материала, распределенные в направлении трубообразного реактора с фиксированными слоями.

Кроме того, представляется предпочтительным такое решение, при котором пустотный сегмент (B) установлен как у входного порта, так и у выходного порта трубообразного реактора. Таким образом, подходящая последовательность сегментов может быть следующей: сегмент (B) - сегмент (A) - сегмент (B) - сегмент (A) - сегмент (B).

Сегменты могут быть подходящим образом зафиксированы внутри реакторной камеры. В этом случае, когда каталитически активный материал имеет форму гранул, может быть полезно размещать их на лотках, которые надлежащим образом зафиксированы внутри реакторной камеры. Затем расположение и распределение лотков приспосабливается к количеству использованных гранул или наоборот, так что катализаторные сегменты (A) содержат гранулы на толщину, которой достаточно для приведения их в контакт с реагентами химического процесса, ими катализируемого.

Представляется предпочтительным такое решение, при котором в реакторе согласно предлагаемому изобретению пустотный сегмент (B) имеет такую форму, что по меньшей мере 10% поверхности прилегающего каталитически активного материала доступно для прямого излучения от внутренней стенки реакторной камеры.

Кроме того, представляется предпочтительным такое решение, при котором пустотная фракция пустотного сегмента (B) составляет от 20% до 90% общего объема пустотного сегмента (B). Здесь под пустотной фракцией понимается доля объема пустотного сегмента (B), представляющего собой незаполненное пространство.

Кроме того, предлагаемое изобретение направлено на создание способа осуществления химической реакции в каталитическом реакторе с излучающей стенкой с подачей тепла от внутренней стенки реакторной камеры путем излучения с целью поддержания в целом эндотермической реакции, протекающей внутри реакторной камеры, при этом реактор содержит реакторную камеру, имеющую входной порт для введения газообразного реагента (газообразных реагентов) в непрерывном режиме в реакторную камеру и выходной порт, обеспечивающий для газообразного продукта (газообразных продуктов) возможность выходить из реакторной камеры в непрерывном режиме,

при этом упомянутая реакторная камера содержит совокупность катализаторных сегментов (A), обеспечивающих для потоков газовой среды возможность протекания сквозь каталитический материал и вступления в контакт с ним, а также совокупность пустотных сегментов (B), обеспечивающих возможность излучения тепла от внутренней поверхности стенки в пустотном сегменте (B) к поверхности катализаторного сегмента (A), которая образует поверхность раздела между катализаторным сегментом (A) и пустотным сегментом (B),

при этом тепловой поток при излучении через внутреннюю поверхность стенки имеет место в одном или большем количестве катализаторных сегментов (A) в диапазоне от 15 кВт/м2 до 100 кВт/м2,

при этом катализаторный сегмент (A) имеет по одному пустотному сегменту (B) на обеих своих сторонах, и

пустотный сегмент (B) содержит опорный элемент,

при этом упомянутая реакторная камера выполнена из материала, выдерживающего (материалов, выдерживающих) температуру 700°C или выше,

и нагревательное средство для нагревания реакторной камеры, так что наружная поверхность стенки реакторной камеры имеет температуру более высокую, чем внутренняя поверхность стенки реакторной камеры,

при этом реагенты вводят через входной порт, обеспечивают их протекание через реакторную камеру и приводят в контакт с каталитическим материалом, то есть, с каталитически активным материалом, при этом катализаторную поверхность катализаторных сегментов (A) нагревают путем излучения тепла от внутренней поверхности стенки с целью проведения в целом эндотермической реакции.

Предлагаемое изобретение особенно важно для в целом эндотермических реакций, проводимых внутри химического реактора. При этом не исключается, что некоторые отдельные стадии реакции могут быть экзотермическими, если только вся последовательность ее стадий представляет эндотермическую реакцию, требующую подачи тепла. Таким образом, согласно одному из возможных вариантов осуществления предлагаемого способа в целом эндотермическая реакция может иметь по меньшей мере одну экзотермическую стадию.

Кроме того, следует заметить, что по мере того, как химическая реакция приближается к равновесным условиям, количество тепла, требуемого для поддержания реакции, уменьшается. При эндотермической реакции наружные стенки реактора обычно нагревают до достаточно высокой температуры, так что стенка реактора находится при более высокой температуре, чем газ, протекающий через него. Это обеспечивает движущую силу для передачи тепла от стенки реактора к протекающей внутри реактора текучей среде. Нагревание стенки реактора в общем осуществляется передачей тепла от пламени и от газообразных зон (хотя бы одной), создаваемых горелками (хотя бы одной), в которых сжигается топливо, как путем излучения, так и путем конвекции.

Представляется предпочтительным такое решение, при котором реагенты, используемые в химическом реакторе согласно предлагаемому изобретению, находятся в газовой фазе. Кроме того, индикаторное (то есть, избыточное относительно атмосферного) давление, при котором обычно протекают реакции в реакторе согласно предлагаемому изобретению, в целом находится в диапазоне от 1 бар до 70 бар (от 100 кПа до 7000 кПа), а температура поверхности стенок пустотных сегментов (B), как представляется, должна превышать величину 700°C, выше которой передача тепла путем излучения становится более значительной.

При осуществлении способа согласно предлагаемому изобретению температура наружной поверхности стенок реакторной камеры, например, стенки трубы, в общем случае составляет величину в диапазоне от 600°C до 1200°C. Кроме того, согласно одному из предпочтительных вариантов осуществления предлагаемого способа наружную поверхность стенок реакторной камеры нагревают до температуры в диапазоне от 800°C до 1200°C.

Реагенты, предназначаемые для использования в химическом реакторе согласно предлагаемому изобретению, находятся в газовой фазе. Кроме того, индикаторное (то есть, избыточное относительно атмосферного) давление, при котором обычно протекают реакции в реакторе согласно предлагаемому изобретению, в целом находится в диапазоне от 1 бар до 70 бар (от 100 кПа до 7000 кПа).

Способ согласно предлагаемому изобретению не имеет ограничений. Тем не менее, представляется предпочтительным такое решение, при котором предлагаемый способ предусматривает использование больших тепловых потоков, как это имеет место при проведении эндотермических реакций. В частности, предлагаемый способ предусматривает использование большого теплового потока, передаваемого путем излучения, в одном или большем количестве сегментов (A). Величина теплового потока зависит от конкретной химической реакции и формы реактора. Кроме того, даже при использовании трубообразного реактора величина теплового потока зависит от диаметра трубы и может значительно варьировать по длине трубы.

Способ согласно предлагаемому изобретению предусматривает в одном или большем количестве сегментов (A) трубообразного реактора тепловой поток за счет излучения через внутреннюю поверхность стенки реакторной камеры величиной от 15 кВт/м2 до 100 кВт/м2, при этом его конкретная величина в этом диапазоне зависит от конкретного применения.

Таким образом, реактор согласно предлагаемому изобретению обычно размещается в печи, имеющей горелки и, например, трубы. В случае осуществления процесса парового риформинга метана трубы заключены в сегменты (B), каждый из которых снабжен, например, никелевым катализатором на подложке из пористой окиси алюминия, или же подходящей никелевой пеной. В процессе парового риформинга метана могут использоваться также и другие катализаторы, например, родий, кобальт, рутений или платина.

Обеспечивающим преимущество представляется такое решение, при котором реактор согласно предлагаемому изобретению используется для проведения многих катализируемых химических реакций, в которых предусматривается использование, в частности, органических соединений, например, таких реакций, как гидрогенизация, изомеризация, гидратация, деструктивная гидрогенизация, восстановительное аминирование, восстановительное алкилирование, дегидратация, окисление, дегидрогенизация, перегруппировка и другие.

Согласно одному из в высокой степени предпочтительных вариантов осуществления предлагаемого способа, реакционный процесс представляет собой паровой риформинг метана. Паровой риформинг метана предусматривает паровой риформинг природного газа с целью получения водорода и синтез-газа, который требуется во многих химических и нефтехимических процессах. Паровой риформинг метана включает стадию приведения смеси, содержащей метан, в реакцию с водой для получения смеси, содержащей окись углерода, двуокись углерода, водород, непревращенные реагенты и инертные газы.

Таким образом, реактор согласно предлагаемому изобретению особенно полезен для использования в процессе парового риформинга метана.

Предлагаемому изобретению присущи многочисленные преимущества. Реактор обеспечивает возможность осуществления химических реакций с улучшенным теплообменом между реакторной камерой и сторонней нагревающей средой. Это представляет особое преимущество в процессах, предусматривающих в высокой степени эндотермические реакции. Кроме того, в вариантах осуществления такого процесса обеспечивается возможность получения более равномерного распределения температур внутри реакторной камеры. В одном из модернизированных применений обеспечивается получение переноса в единицу времени в целом большего теплового потока через стенку трубы, так что создаются условия для повышения пропускной способности (то есть, количество реагентов, подаваемых в реактор) установки, или же для продления срока службы (благодаря работе при более низких температурах металлической поверхности трубы) трубы при поддержании той же пропускной способности. В одном из новых решений то же значение теплопередачи может достигаться при меньшем диаметре, или же при меньшей длине используемых труб. Все эти признаки способствуют значительной экономии.

Далее предлагаемое изобретение излагается более подробно со ссылками на прилагаемые чертежи фиг. 1-фиг. 5.

Подробное описание прилагаемых графических материалов

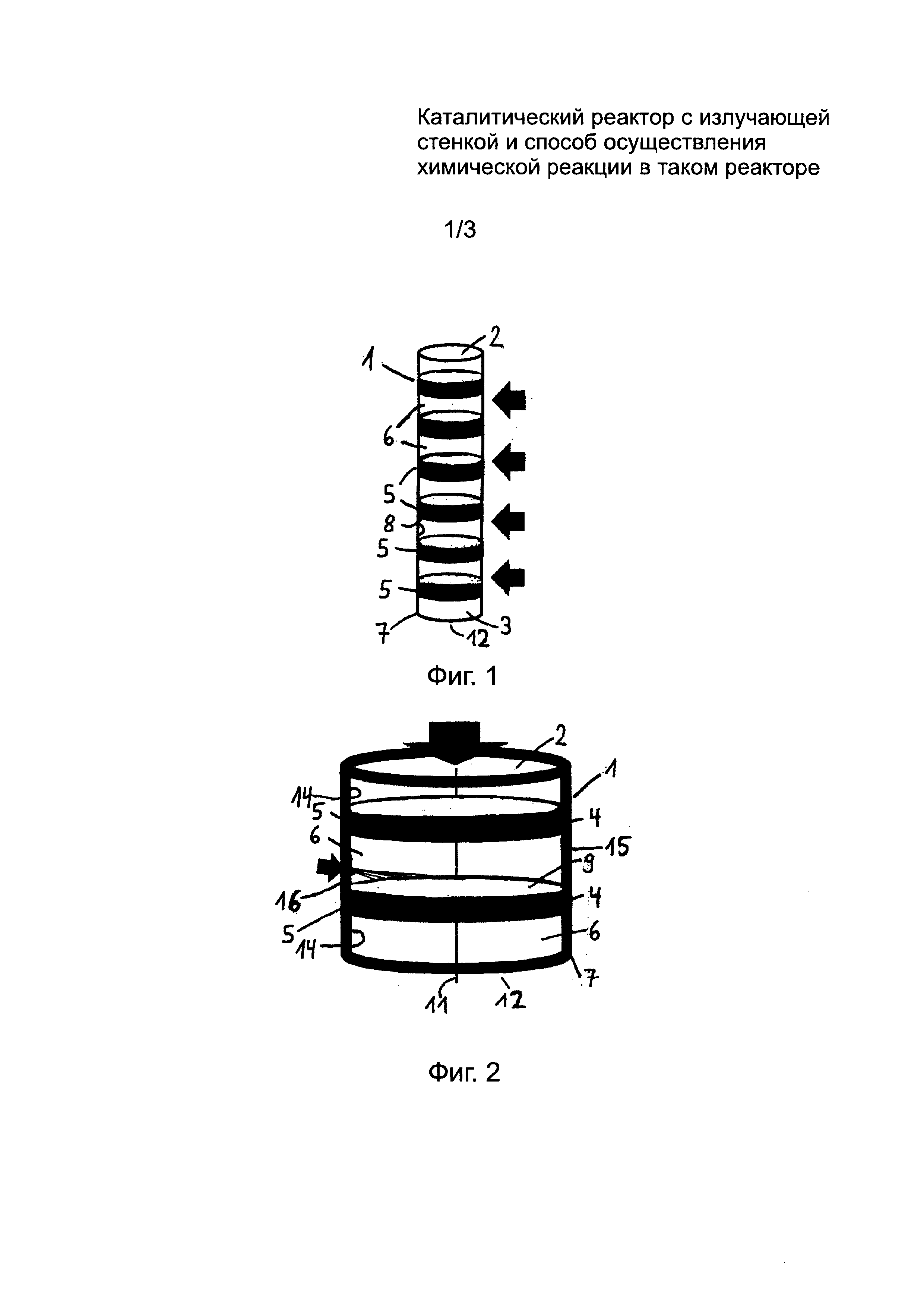

На фиг. 1 показана реакторная камера 1 реактора согласно одному из вариантов осуществления предлагаемого изобретения. Реакторная камера 1 имеет входной порт 2 и выходной порт 3. В реакторной камере 1 имеются каталитически активные или катализаторные сегменты (A) 5 (в данном описании могут называться также каталитическими слоями), содержащие материал катализатора (то есть, каталитически активный материал 4, который здесь представлен в виде непрерывной массы), и пустотные сегменты (B) 6, содержащие полости. В рассматриваемом варианте реактора согласно предлагаемому изобретению реакторная камера 1 имеет форму трубы 12. Реакторная камера 1 имеет стенку 7 и внутреннюю поверхность 8 стенки.

На фиг. 2 в увеличенном масштабе показана часть реакторной камеры, изображенной на фиг. 1. В рассматриваемом варианте реакторная камера 1 имеет форму трубы 12. Большой толстой стрелкой показано направление течения реагентов химического процесса, протекающего в реакторной камере. Предусмотрено наличие каталитически активного материала 4, который здесь показан в виде непрерывной массы, катализаторных сегментов (A) 5 и пустотных сегментов (B) 6. Поверхность 9 катализаторного сегмента образует поверхность раздела между сегментами (A) и (B) и часто поверхность каталитически активного материала в сегменте (A). Сегменты (A) и (B) для простоты здесь изображены в виде дисков. Соответственно, поверхность 9 катализаторного сегмента представляет собой круг. Реакторная камера 1 имеет центральную продольную ось 11. Реакторная камера 1 имеет стенку 7 и внутреннюю поверхность 8 стенки. Малая толстая стрелка указывает на точку на внутренней поверхности 8 стенки реакторной камеры 1, от которой имеет место тепловое излучение 16 в направлении поверхности 9 катализаторного сегмента. Распространение излучения 16 показано длинными тонкими стрелками.

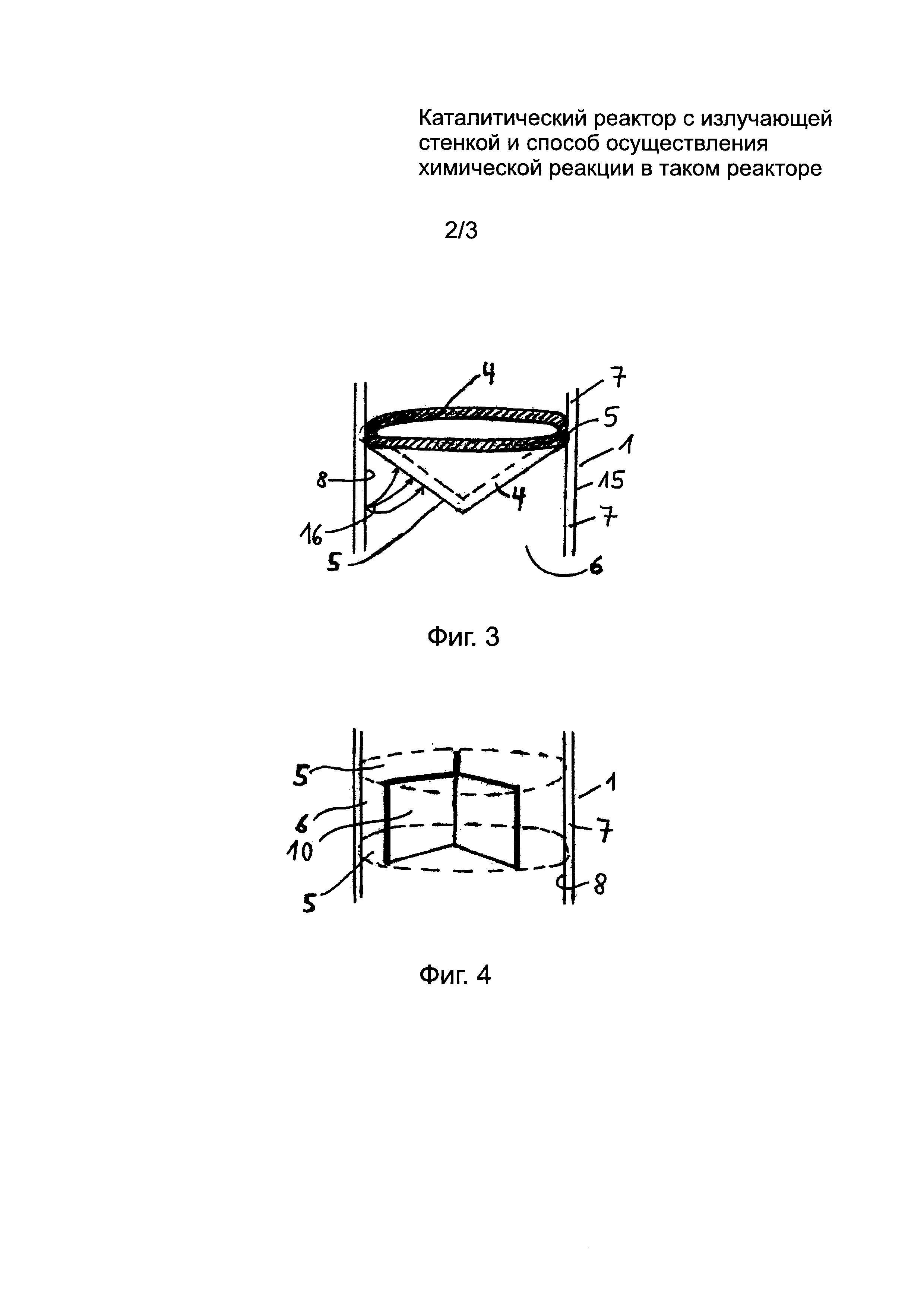

На фиг. 3 в увеличенном масштабе показана часть реакторной камеры, изображенной на фиг. 1, за тем исключением, что катализаторный сегмент (A) 5 здесь имеет форму конуса, в котором размещен материал катализатора 4. Здесь схематично показан только один катализаторный сегмент (A), однако должно быть понятно, что катализаторные сегменты (A) (каталитические слои) подобной формы могут быть установлены выше и ниже, в общем случае с опорным элементом надлежащей конструкции, обеспечивающим стабилизацию каталитических слоев и служащим также в качестве распорки для создания необходимых пустот. Могут использоваться также каталитические слои 5 другой формы. От внутренней поверхности 8 стенки 7 реакторной камеры 1 распространяется тепловое излучение 16. Стенка реакторной камеры 1 имеет наружную поверхность 15.

На фиг. 4 в увеличенном масштабе показана часть реакторной камеры, изображенной на фиг. 1, за тем исключением, что на этот раз в качестве примера иллюстрируется использование опорного элемента 10, который в данном случае работает как: механическая опора для каталитического слоя 5, располагающегося на нем в качестве катализаторного сегмента (A), распорка для создания пустоты между соседними каталитическими слоями 5 (обозначены пунктирными овалами), а также дополнительная поверхность для передачи тепла путем излучения от внутренней поверхности 8 стенки реакторной камеры 1. Показанная в данном конкретном варианте форма опорного элемента представляет собой три расходящиеся от одной оси плоские пластины, однако могут быть использованы опорные элементы и других форм.

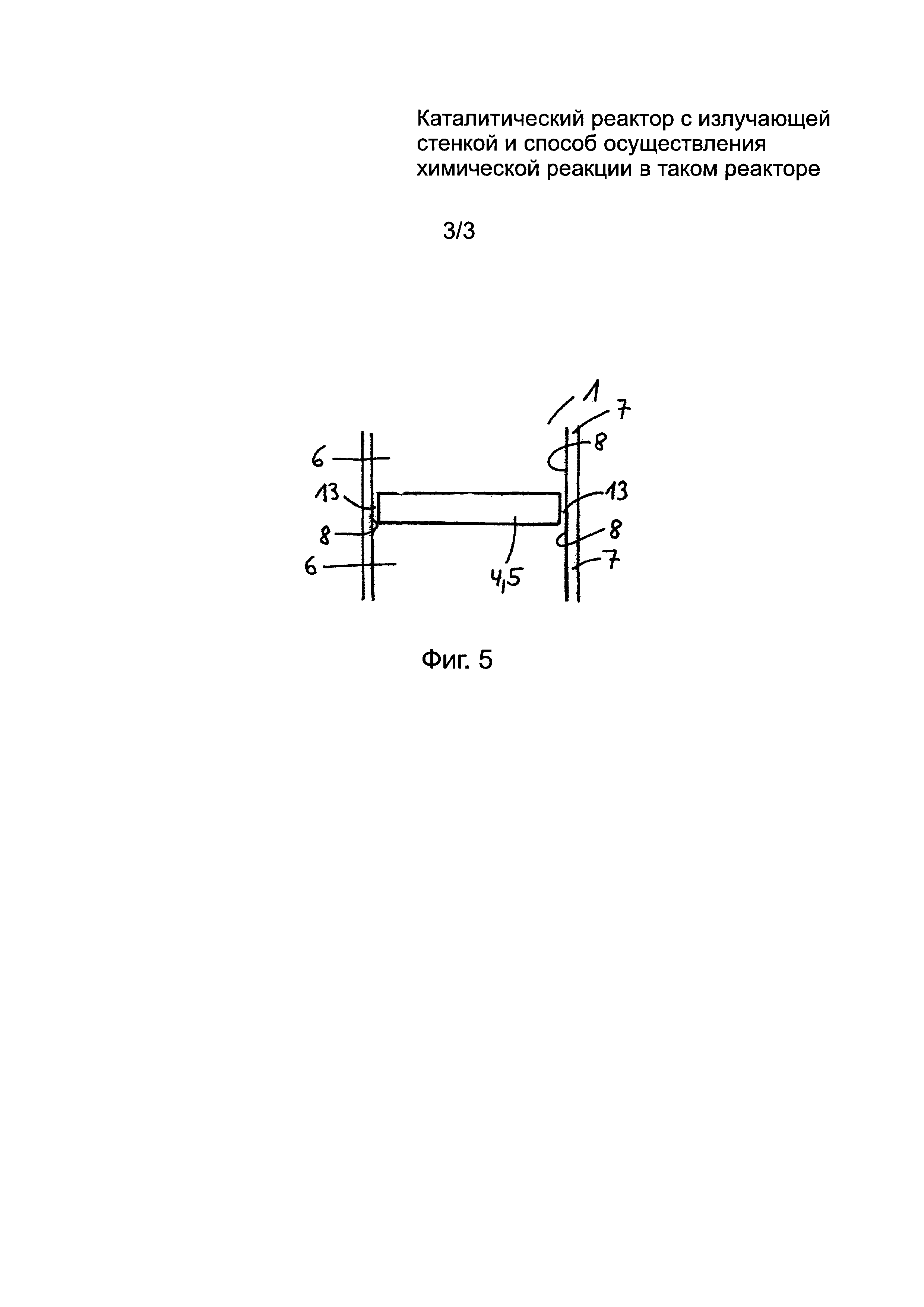

На фиг. 5 в увеличенном масштабе показана часть реакторной камеры, изображенной на фиг. 1, за тем исключением, что на этот раз вблизи стенки 7 реакторной камеры 1 между каталитическим слоем 5, содержащим материал катализатора 4, и внутренней поверхностью 8 стенки реакторной камеры 1 показано наличие зазора 13. При таком решении для части газа обеспечивается возможность прохождения в обход каталитического слоя 5 и увеличение передачи тепла путем конвекции у стенки 7 вблизи расположения каталитического слоя 5.

Перечень ссылочных числовых обозначений

1 - реакторная камера

2 - входной порт (для газообразных реагентов)

3 - выходной порт (для газообразных реагентов)

4 - каталитический материал; каталитически активный материал

5 - катализаторный сегмент (A)

6 - пустотный сегмент (B)

7 - стенка реакторной камеры

8 - внутренняя поверхность стенки реакторной камеры

9 - поверхность катализаторного сегмента; поверхность раздела между сегментом (A) и сегментом (B); например, поверхность каталитически активного материала, прилегающего к сегменту (B)

10 - опорный элемент

11 - центральная продольная ось

12 - труба

13 - зазор

14 - поверхность пустотного сегмента; (излучающая) внутренняя поверхность реакторной камеры в пустотном сегменте (B)

15 - наружная поверхность стенки реакторной камеры

16 - излучение

Реферат

Изобретение относится к каталитическому реактору с улучшенной теплопередачей и способу осуществления в этом реакторе эндотермических химических реакций в газовой фазе. Реактор содержит реакторную камеру (1) и излучающую стенку для передачи тепла от внутренней поверхности (8) стенки реакторной камеры (1) за счет излучения для поддержания в целом эндотермической реакции в газовой фазе, протекающей в реакторной камере (1). Реакторная камера (1) имеет входной порт (2) для введения газообразного реагента в непрерывном режиме, выходной порт (3) для выхода газообразного продукта в непрерывном режиме, катализаторные сегменты (5), содержащие катализаторный материал (4), через который протекает газовый поток и вступает с ним в контакт, пустотные сегменты (6), в которых обеспечена возможность излучения тепла от внутренней поверхности (8) стенки к поверхности (9) катализаторного сегмента (5), образующей поверхность раздела между катализаторным сегментом (5) и пустотным сегментом (6), а также нагревательное средство для нагревания реакторной камеры (1). Наружная поверхность (15) стенки реакторной камеры (1) имеет температуру более высокую, чем внутренняя поверхность (8) стенки реакторной камеры (1). Реакторная камера (1) выполнена из материала, выдерживающего температуру 700°С или выше, с обеспечением возможности излучения теплового потока через внутреннюю поверхность (8) стенки в одном или большем количестве катализаторных сегментов (5) в диапазоне от 15 кВт/мдо 100 кВт/м. Катализаторные сегменты (5) содержат или представляют собой пористую структуру из металлической пены, обеспечивающую опору для катализатора или служащую в качестве катализатора, и имеют по одному пустотному сегменту (6) на обеих сторонах, а пустотный сегмент (6) содержит опорный элемент (10). Изобретение обеспечивает равномерное распределение температуры внутри реакторной камеры, повышение теплового излучения от внутренней поверхности стенки реакторной камеры и эффективный теплообмен. 2 н. и 10 з.п. ф-лы, 5 ил.

Комментарии