Способ переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты и энергетический комплекс для его осуществления - RU2527536C1

Код документа: RU2527536C1

Чертежи

Описание

Изобретение относится к технологии переработки углеводородов, в частности к способам и устройствам для переработки углеводородного газа, в том числе природного, в стабильные жидкие синтетические нефтепродукты, такие как синтетическая нефть или синтетические моторные топлива.

С истощением запасов нефти и увеличением стоимости ее добычи все более актуальной становится проблема получения синтетических жидких углеводородов из альтернативных нефти источников углеродсодержащего сырья, в первую очередь углеводородных газов (природного газа, попутного нефтяного газа, газов нефтепереработки). Кроме того, освоение утилизации попутного нефтяного газа для производства жидких углеводородов, который в настоящее время в огромных количествах сжигается в факелах, имеет большое значение не только с точки зрения полезного использования этого потенциально ценного продукта, но также и для решения одной из основных экологических проблем - уменьшения выброса в атмосферу диоксида углерода.

Все известные технологические процессы получения синтетических жидких углеводородных продуктов, в том числе топливного назначения, из газообразного углеводородного сырья включают в качестве основных стадий каталитическую конверсию газообразного сырья (паровую, парокислородную или пароуглекислотную) с получением синтез-газа (смеси СО и H2 с возможными добавками CO2, H2O, N2, Ar и др.) и последующий каталитический синтез жидких углеводородов из синтез-газа.

Производство синтетических жидких углеводородов из углеводородных газов является весьма энергоемким процессом и капитальные затраты на организацию такого производства достаточно высокие, в значительной степени они зависят от металлоемкости оборудования и используемых материалов, которые, в свою очередь, определяются параметрами технологических процессов переработки (в первую очередь, давлением и температурой). Этими факторами в значительной степени определяется и цена получаемого конечного целевого продукта. Поэтому при сравнительной оценке различных вариантов технологических процессов производства синтетических жидких углеводородов важнейшими показателями их эффективности являются расход исходного газа и энергии на производство конечного продукта, а также капитальные вложения на единицу конечного целевого продукта.

В настоящее время одним из основных способов получения синтетического моторного топлива является технология "Газ в жидкость" ("GTL"). Современный процесс GTL в его углеводородном варианте - трехстадийная технология, использующая каталитические реакции. Сначала метан, составляющий основную часть природного и попутного газа, превращают в реакционноспособную смесь оксида углерода и водорода ("синтез-газ"). Для этой цели применяют в основном паровой или автотермический риформинг, реже парциальное окисление. Второй этап - синтез углеводородов из CO и H2 ("синтез Фишера-Тропша"). На третьей стадии углеводородные продукты доводят до товарного качества.

Известен способ переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты, например в синтетическую нефть или синтетическое моторное топливо, предусматривающий переработку исходного газа каталитическим паровым риформингом с получением синтез-газа - смеси, в основном состоящей из водорода и монооксида углерода, а также некоторого количества диоксида углерода; последующую переработку полученного синтез-газа в синтетическую нефть; разделение полученного продукта на разные потоки: поток неочищенного продукта, который в основном содержит низшие углеводороды и высшие углеводороды, поток воды и поток отходящих газов, который в основном содержит оставшиеся компоненты; при этом часть потока отходящих газов вновь подвергают паровому риформингу и вводят полученный газ в газовый поток перед переработкой его в синтетическую нефть, представляющую собой синтетический углеводородный продукт, состоящий из высших углеводородов, например, пентана и высших соединений (С5+), и затем, по необходимости, разделение синтетической нефти на фракции синтетического моторного топлива (Патент РФ №2247701, приоритет от 01.12.2000, опубл. 10.03.2005).

Недостаток этого известного способа переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты заключается в сжигании большого объема исходного газа для разогрева перерабатываемого каталитическим паровым риформингом потока газа до оптимальной температуры порядка 1200°C, необходимой для получения однородного по химическому составу синтез-газа с максимальным коэффициентом газификации. Кроме того, нестабильная плотность и теплотворная способность исходного углеводородного газа, а также возможное наличие жидких фракций и сероводорода в его составе не позволяют напрямую без предварительной обработки исходного газа использовать его в разных газохимических процессах в виде исходного сырья и обеспечить возможность поддержания в автоматическом режиме оптимальной температуры при получении синтез-газа, позволяющем контролировать процесс его получения. Также недостаток этого известного способа переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты состоит в невозможности стабилизировать поток синтез-газа, перерабатываемого в синтетическую нефть, из-за наличия в нем избыточного водорода. Вместе со всеми вышеприведенными недостатками осуществление этого известного способа требует потребления большого количества энергии извне.

Из этого же источника (Патент РФ №2247701, приоритет от 01.12.2000, опубл. 10.03.2005) известен энергетический комплекс для переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты, содержащий систему подачи исходного газа; реактор синтез-газа с внутренними трубами, подключенными к системе отведения основного потока газа и к системе подачи пара, и межтрубным пространством, подключенным к системе подачи и отведения технологического потока газа; реактор Фишера-Тропша, связанный с системой отведения синтез-газа от реактора синтез-газа через систему охлаждения; разделительный блок по разделению полученной синтетической нефти на потоки, каждый со своей системой отведения: системой отведения потока неочищенного продукта, системой отведения потока воды и системой отведения потока отходящих газов; систему введения отходящего подвергнутого риформингу газа в газовый поток перед переработкой его в синтетическую нефть и, по необходимости, модуль фракционной конденсации для разделения синтетической нефти, полученной в реакторе Фишера-Тропша, на конечные фракции моторного топлива.

Недостаток этого известного комплекса переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты заключается в отсутствии оборудования для поднятия температуры перерабатываемого газа в реакторе синтез-газа до оптимальной (1200°C), что приводит к необходимости сжигания большого объема исходного газа и, как следствие, к значительному снижению объема конечного продукта. Также этот известный комплекс не содержит устройств, обеспечивающих стабилизацию основного потока синтез-газа, перерабатываемого в синтетическую нефть, из-за наличия в нем избыточного водорода. Вместе с этим, срок службы используемого в комплексе оборудования низок из-за переработки в нем неочищенного от жидких фракций и сероводорода нестабильного по плотности и теплотворной способности исходного углеводородного газа. Кроме того, отсутствие в известном комплексе оборудования по выработке энергии для обеспечения собственного технологического процесса и по утилизации остаточного тепла от него требует значительного потребления энергии извне.

Наиболее близким к предлагаемому способу является способ переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты, например в синтетическую нефть или синтетическое моторное топливо, предусматривающий предварительную обработку исходного углеводородного газа в зависимости от его физико-химических свойств, например очистку от сероводородных соединений, и/или сепарирование и осушку, и/или компримирование, а также последующее разделение этого предварительно обработанного газа на два потока: основной поток, перерабатываемый в конечный продукт, и технологический поток, используемый для поднятия температуры основного потока газа в процессе получения конечного продукта, последующую переработку каждого из этих разделенных потоков: основного потока - каталитическим паровым риформингом с получением синтез-газа, последующим его охлаждением, переработкой в стабильную синтетическую нефть и, по необходимости, разделением синтетической нефти на фракции синтетического моторного топлива, а переработку отделенного технологического потока - пропусканием через газотурбинную установку с получением электрической энергии и продуктов сгорания, направляемых затем на разогрев основного потока газа в процессе его конверсии паровым риформингом (Патент РФ №2428575, приоритет от 13.08.2010, опубл. 10.09.2011).

Этот наиболее близкий к предлагаемому изобретению способ переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты по сравнению с вышеприведенным способом не требует потребления большого количества энергии извне, т.к. позволяет поднять температуру подвергаемого конверсии газа до 500°С и, тем самым, снизить объем сжигаемого газа для обеспечения этого процесса и, как следствие, повысить объем выхода конечного продукта за счет пропускания технологического потока газа через газотурбинную установку, связанную с приводом газоперекачивающего агрегата и/или с электрогенератором и позволяющую получить не только продукты сгорания для нагрева основного потока перерабатываемого газа в процессе его конверсии паровым риформингом, но и дополнительную электроэнергию для обеспечения собственного технологического процесса. При этом предварительная обработка исходного газа перед его технологической переработкой в конечный продукт, устраняющая нестабильную плотность и нестабильную теплотворную способность исходного газа, а также жидкие фракции и серу, продлевает срок службы используемого технологического оборудования.

Недостатком этого наиболее близкого к предлагаемому изобретению способа переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты является его неэффективность из-за снижения объема выпуска конечного продукта, обусловленного необходимостью сжигания больших объемов исходного газа для обеспечения оптимальной температуры процесса его конверсии паровым риформингом, т.к. не предусматривает условий для более высокого поднятия температуры продуктов сгорания технологического потока газа, предназначенного для разогрева основного перерабатываемого в конечный продукт потока газа. Также этот известный способ не обеспечивает стабилизацию основного потока синтез-газа, перерабатываемого в синтетическую нефть, из-за наличия в нем избыточного водорода. Кроме того, неэффективность этого известного способа, наиболее близкого к предлагаемому, заключается в невозможности поддержания в автоматическом режиме оптимальной температуры для получения синтез-газа, позволяющем контролировать процесс его получения, из-за присутствия в нем избыточного водорода.

Из этого же источника (Патент РФ №2428575, приоритет от 13.08.2010, опубл. 10.09.2011) известен наиболее близкий к предлагаемому энергетический комплекс для переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты, содержащий подключенный к источнику углеводородного газа модуль предварительной обработки газа из последовательно связанных между собой блоков, сформированных в зависимости от физико-химических свойств перерабатываемого газа, например блока сероочистки, и/или компрессорного блока, и/или блока сепарации и осушки, разделительный блок по разделению предварительно обработанного газа на два потока: основной и технологический, каждый со своей системой отведения: системой отведения перерабатываемого в конечный продукт основного потока газа и системой отведения технологического потока газа, используемого для получения конечного продукта, а также газотурбинный блок со своим компрессором, своей камерой сгорания с системой подачи воздуха и своей турбиной, реактор синтез-газа с подключенными к системе отведения основного потока газа и к системе подачи пара внутренними трубами и межтрубным пространством, подключенным к системе подачи и отведения технологического потока газа, реактор Фишера-Тропша, связанный через систему охлаждения с реактором синтез-газа, и, по необходимости, модуль фракционной конденсации для разделения синтетической нефти, полученной в реакторе Фишера-Тропша, на конечные фракции моторного топлива.

Эта известная энергетическая установка позволяет использовать тепло выхлопных газов газотурбинной установки для повышения температуры основного потока углеводородного газа, перерабатываемого в синтез-газ, а также для получения электроэнергии, используемой для обеспечения собственного технологического процесса. При этом температура выхлопных газов газотурбинного двигателя внутреннего сгорания составляет примерно 500°C.

Недостатком этого известного комплекса является отсутствие в нем необходимого оборудования для повышения температуры перерабатываемого углеводородного газа в синтез-газ до температуры (около 1200°C), обеспечивающей возможность проведения реакции паровой конверсии с получением однородного по химическому составу синтез-газа с максимальным коэффициентом газификации, что вызывает необходимость сжигания больших объемов исходного газа и, как следствие, приводит к снижению объема выпуска конечного продукта. Также этот известный комплекс не содержит устройств, обеспечивающих стабилизацию основного потока синтез-газа, перерабатываемого в синтетическую нефть, из-за наличия в нем избыточного водорода и поддержание в автоматическом режиме оптимальной температуры в реакторе синтез-газа для получения однородного по химическому составу синтез-газа с максимальным коэффициентом газификации, что не позволяет контролировать этот процесс, снижая эффективность использования этого комплекса.

Задача, на решение которой направлено предлагаемое изобретение, состоит в повышении эффективности способа переработки углеводородного газа в стабильные синтетические жидкие нефтепродукты и энергетического комплекса для его осуществления за счет увеличения объемов выпуска конечного продукта и снижения энергозатрат на его получение.

Единый технический результат, достигаемый заявляемым изобретением, заключается в создании эффективных условий для протекания процесса получения синтетической нефти в реакторе Фишера-Тропша за счет стабилизации потока синтез-газа путем удаления из него избыточного водорода, а также в создании эффективных условий для протекания процесса получения синтез-газа за счет разогрева основного потока газа в процессе его конверсии паровым риформингом продуктами, полученными от дожигания продуктов сгорания пропущенного через газотурбинную установку технологического потока газа вместе с избыточным водородом и частью технологического потока предварительно обработанного исходного углеводородного газа, и обеспечении оптимально-устойчивого процесса конверсии основного потока газа за счет поддержания в автоматическом режиме его температуры в реакторе синтез-газа.

Для получения указанного технического результата предлагается способ переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты, например в синтетическую нефть или синтетическое моторное топливо, предусматривающий предварительную обработку исходного углеводородного газа в зависимости от его физико-химических свойств, например очистку от сероводородных соединений, и/или сепарирование и осушку, и/или компримирование, а также последующее разделение этого предварительно обработанного газа на два потока: основной поток, перерабатываемый в конечный продукт, и технологический поток, используемый для поднятия температуры основного потока газа в процессе получения конечного продукта, последующую переработку каждого из этих разделенных потоков: основного потока - каталитическим паровым риформингом с получением синтез-газа, последующим его охлаждением, переработкой в стабильную синтетическую нефть и, по необходимости, разделением синтетической нефти на фракции синтетического моторного топлива, а переработку отделенного технологического потока - пропусканием через газотурбинную установку с получением электрической энергии и продуктов сгорания, направляемых затем на разогрев основного потока газа в процессе его конверсии паровым риформингом, … в котором дополнительно от полученного паровым риформингом синтез-газа отделяют избыточный водород, а продукты сгорания пропущенного через газотурбинную установку технологического потока газа вначале дожигают вместе с избыточным водородом и частью технологического потока предварительно обработанного исходного углеводородного газа, а затем направляют на разогрев основного потока газа в процессе его конверсии паровым риформингом.

Для получения указанного технического результата предлагается энергетический комплекс для переработки углеводородного газа, содержащий систему подачи газа, подключенную к источнику углеводородного газа, и соединенный с ней модуль предварительной обработки газа из последовательно связанных между собой блоков, сформированных в зависимости от физико-химических свойств перерабатываемого газа, например блока сероочистки, и/или компрессорного блока, и/или блока сепарации и осушки, разделительный блок по разделению предварительно обработанного газа на два потока: основной и технологический, каждый со своей системой отведения: системой отведения перерабатываемого в конечный продукт основного потока газа и системой отведения технологического потока газа, используемого для получения конечного продукта, а также газотурбинный блок со своим компрессором, своей камерой сгорания с системой подачи воздуха и своей турбиной, реактор синтез-газа с подключенными к системе отведения основного потока газа и к системе подачи пара внутренними трубами и межтрубным пространством, подключенным к системе подачи и отведения технологического потока газа, реактор Фишера-Тропша, связанный через систему охлаждения с реактором синтез-газа, и, по необходимости, модуль фракционной конденсации для разделения синтетической нефти, полученной в реакторе Фишера-Тропша, на конечные фракции моторного топлива, этот комплекс дополнительно снабжен мембранным блоком для отделения избыточного водорода от синтез-газа, а также форсажной камерой для дожигания продуктов сгорания пропущенного через газотурбинную установку технологического потока газа вместе с избыточным водородом и частью технологического потока предварительно обработанного исходного углеводородного газа, при этом мембранный блок выполнен с одним входом, связанным через систему охлаждения с выходом основного потока газа из внутренних труб реактора синтез-газа, и с двумя выходами, один из которых предназначен для отведения водорода и соединен с одним из входов форсажной камеры, а другой выход мембранного блока соединен с входом в реактор Фишера-Тропша, и форсажная камера вторым своим входом соединена с системой отведения технологического газа из разделительного блока, а третьим своим входом она связана с выходом турбины газотурбинного блока, а своим единственным выходом форсажная камера соединена с межтрубным пространством реактора синтез-газа.

Для переработки углеводородного газа в оптимальном режиме энергетический комплекс оснащен программным пультом управления, связанными с ним разными клапанами подачи пара, воздуха и синтез-газа в технологические зоны комплекса и разными датчиками, установленными в технологических зонах комплекса, в том числе в газоходе на участке выхода из него синтез-газа и в камерах рубашек кожухов пароводяного котла, а также датчиком зеркала раздела воды и пара в камере парогенерации.

Использование привода газотурбинного двигателя для питания блоков, входящих в комплекс, в качестве газотурбинного блока энергетического комплекса позволяет одновременно использовать его не только в самом технологическом процессе переработки, но и для получения энергии, подпитывающей энергией оборудование комплекса.

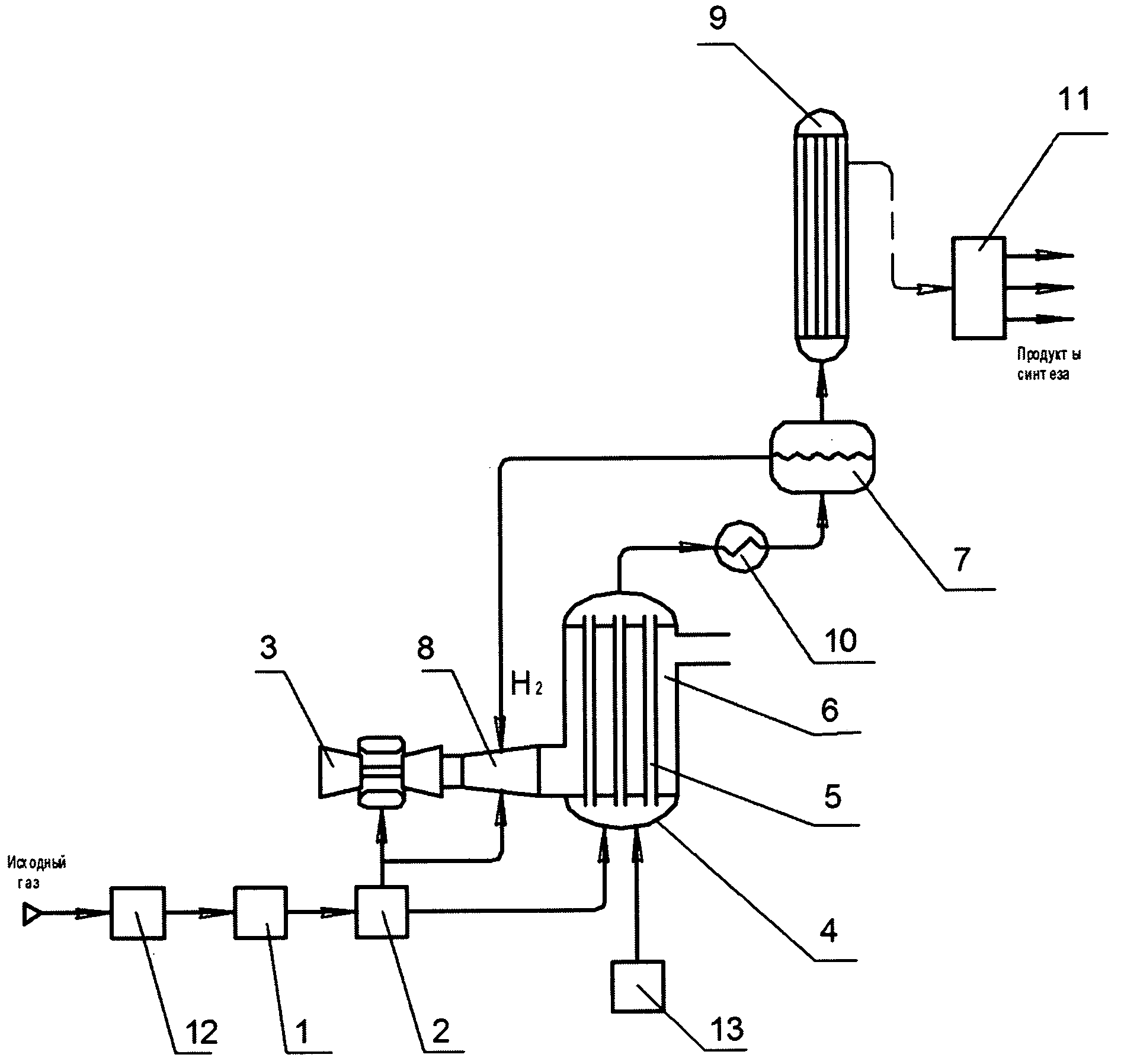

Заявляемый энергетический комплекс представлен на чертеже.

Энергетический комплекс для переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты содержит подключенный к источнику исходного газа модуль предварительной обработки газа 1 из последовательно связанных между собой блоков (не показаны), сформированных в зависимости от физико-химических свойств перерабатываемого газа, например блока сероочистки (не показан), и/или компрессорного блока (не показан), и/или блока сепарации и осушки (не показан); разделительный блок 2 по разделению предварительно обработанного газа на два потока: основной и технологический, каждый со своей системой отведения: системой отведения перерабатываемого в конечный продукт основного потока газа и системой отведения технологического потока газа, используемого для получения конечного продукта; газотурбинный блок 3 со своим компрессором (не показан), своей камерой сгорания с системой подачи воздуха (не показана) и своей турбиной (не показана); реактор синтез-газа 4 с внутренними трубами 5, подключенными к системе отведения основного потока газа от разделительного блока 2, а также к системе охлаждения синтез-газа и к системе подачи пара, и межтрубным пространством 6, подключенным к системе подачи и отведения технологического потока газа; мембранный блок 7, предназначенный для отделения избыточного водорода от охлажденного синтез-газа; форсажную камеру 8; реактор Фишера-Тропша 9 для получения синтетической нефти, связанный через систему охлаждения 10 с реактором синтез-газа 4; и, по необходимости, модуль фракционирования продуктов синтеза 11 для разделения синтетической нефти, полученной в реакторе Фишера-Тропша, на конечные фракции моторного топлива. Модуль предварительной обработки газа 1 связан своим входом с модулем учета исходного газа 12.

Внутренние трубы 5 реактора синтез-газа одним своим входом подключены к системе отвода основного потока газа от разделительного блока 2, другим своим входом - к системе подачи пара 13, а одним своим выходом они подключены к системе охлаждения синтез-газа 10.

Мембранный блок 7 имеет один вход и два выхода. Своим входом мембранный блок 7 связан через систему охлаждения синтез-газа 10 с выходом основного потока газа из внутренних труб реактора синтез-газа 4; одним своим выходом, предназначенным для отведения водорода, он соединен с одним из входов в форсажную камеру 8, а другим своим выходом мембранный блок 7 соединен с входом в реактор Фишера-Тропша.

Форсажная камера 8 имеет три входа и один выход. Одним своим входом она подключена к выходу турбины газотурбинного блока 3, другим входом - к одному из выходов мембранного блока 7, а третьим своим входом форсажная камера 8 присоединена к системе отведения технологического газа разделительного блока 2. Своим единственным выходом форсажная камера 8 соединена с входом в межтрубное пространство 6 реактора синтез-газа 4.

Газотурбинный блок 3 представляет собой газотурбинный двигатель привода электростанции для питания блоков, входящих в комплекс.

Реактор синтез-газа 4 представляет собой трубчатую печь риформинга на никелевом катализаторе.

Мембранный блок 7 обеспечивает соотношение в основном потоке Н2/СО=1/1 при содержании CO2 6,78% об., достаточном для обеспечения работоспособности катализатора синтеза посредством формирования активной поверхности катализатора.

Заявляемый способ переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты реализуют в предлагаемом энергетическом комплексе следующим образом.

Исходный газ поступает в модуль учета исходного газа 12, далее - в модуль предварительной обработки 1, где в зависимости от состава подвергается обработке, например очистке от сероводородных соединений, и/или сепарированию и осушке, и/или компримированию.

Затем подготовленный к переработке газ разделяют в блоке разделения 2 на два потока: основной и технологический, каждый из которых направляют на отдельную обработку.

Основной поток газа подвергают каталитической паровой конверсии при температуре, близкой к 1200°С, с получением синтез-газа в реакторе синтез-газа 4. Пар добавляют к углеводородному сырью из системы подачи пара 13 в количестве, обеспечивающем получение газа с соотношением пара и углерода, достаточно высоким для предотвращения отложения углерода на частицах катализатора. Проведение конверсии углеводородных газов при температуре, близкой к 1200°С, обеспечивает содержание диоксида углерода в синтез-газе не более 2%, благодаря чему исключается необходимость очистки синтез-газа от диоксида углерода перед его поступлением в реактор Фишера-Тропша 9.

Процесс конверсии перерабатываемого газа основан на следующих реакциях окисления метана и его гомологов водяным паром:

СН4+H2O=СО+3Н2-206 кДж/моль,

CO+H2O=CO2+H2+Q,

СН4+2H2O=СО2+4H2-Q,

CnHm+nH2O=nCO+(2n+m)/2Н2.

Во избежание осаждения углерода на катализаторе соотношение пар/газ поддерживается в пределах 3,04:1. Рекомендуемая оптимальная объемная скорость процесса конверсии составляет 800÷1000 ч-1.

В результате паровой конверсии получают синтез-газ с избыточным относительно оптимально рекомендуемого для синтеза содержанием водорода, т.е. смесь, в основном состоящую из водорода и монооксида углерода, а также некоторым количеством диоксида углерода.

Полученный в реакторе синтез-газ охлаждают с помощью системы охлаждения 10 до 270°С и направляют в мембранный блок 7 для стабилизации его состава путем отделения от него избыточного водорода, а освобожденный от избыточного водорода синтез-газ направляют в реактор Фишера-Тропша 9, в котором его перерабатывают в стабильную синтетическую нефть и затем, по необходимости, разделяют ее на фракции синтетического моторного топлива.

Отделенный от синтез-газа мембранным блоком 7 избыточный водород отправляют в форсажную камеру 8.

Технологический поток газа из разделительного блока 2 по своей системе отвода направляют в газотурбинный блок 4, который своим компрессором (не показан) сжимает поступивший газ до 14-16 атм., затем сжигает его в своей камере сгорания (не показана) вместе с порцией поступающего туда воздуха и выталкивает своей турбиной (не показана) полученные продукты сгорания с температурой около 500°С в форсажную камеру 8.

В форсажной камере 8 поступившие из газотурбинного блока 3 продукты сгорания смешивают с водородом и частью предварительно обработанного исходного углеводородного газа и дожигают с получением продуктов дожига с температурой 1100°С.

Выходящие из форсажной камеры 8 продукты дожига направляют в межтрубное пространство 6 реактора синтез-газа 4 для повышения температуры основного потока газа, конверсируемого в процессе парового риформинга. Такое повышение температуры позволяет резко увеличить энергоэффективность процесса получения синтез-газа, снизить объем технологического потока исходного газа, направляемого на разогрев перерабатываемого в конечный продукт основного потока газа.

Возможность управления процессами дозирования продуктов, направляемых в форсажную камеру, позволяет автоматизировать процесс управления температурой в реакторе синтез-газа.

Далее синтез СО и Н2 проводят в трубчатом реакторе Фишера-Тропша 9 со стационарным слоем катализатора при давлении 10-50 атм. (предпочтительно 15-25 атм.) и температуре 150-300°С (предпочтительно 170-250°С). Мольное отношение СО:Н2 в синтез-газе составляет 1:1-3 (предпочтительно 1:2).

Процесс синтеза метанола в реакторе Фишера-Тропша основан на следующих реакциях:

CO+2H2=CH3OH+100,6 кДж/моль,

CO2+3Н2↔СН3ОН+H2O+62,4 кДж/моль.

Полученная в реакторе Фишера-Тропша синтетическая нефть имеет следующее содержание компонентов: содержание алканов - не ниже 80 мас.%, содержание алканов фракции С5-С10 - не ниже 50 мас.%, содержание ароматических соединений - не выше 0,5 мас.%.

После этого синтетическая нефть поступает в модуль фракционной конденсации 11 для разделения синтетической нефти, полученной в реакторе Фишера-Тропша, на конечные фракции моторного топлива.

Можно синтезировать следующие продукты, традиционно получаемые из нефти:

- низкомолекулярные олефины (C2-C4);

- бензин (С5-С10);

- дизельное топливо (С11-С18);

- твердый парафин (С19+) - церезин;

- ароматические углеводороды;

- смесь жидких углеводородов - синтетическую нефть.

Действующей технологией также предусматривается рекуперация высокопотенциального тепла как конвертируемого, так и дымовых газов на собственные нужды установки:

- для выработки насыщенного водяного пара, используемого в технологии;

- для подогрева исходного газа перед смешением с водяным паром;

- для подогрева парогазовой смеси перед трубчатой печью риформинга;

- для подогрева воздуха перед подачей в печь для обеспечения процесса горения:

- для подогрева теплофикационной воды для нужд системы отопления и вентиляции установки.

Таким образом, предлагаемый способ переработки углеводородного газа в стабильные синтетические жидкие нефтепродукты позволяет создать в предлагаемом энергетическом комплексе эффективные условия для протекания процесса получения синтетической нефти в реакторе Фишера-Тропша за счет стабилизации потока синтез-газа путем удаления из него избыточного водорода, а также создать эффективные условия для протекания процесса получения синтез-газа за счет разогрева основного потока газа в процессе его конверсии паровым риформингом продуктами, полученными от дожигания продуктов сгорания пропущенного через газотурбинную установку технологического потока газа вместе с избыточным водородом и частью технологического потока предварительно обработанного исходного углеводородного газа, и обеспечить оптимально устойчивый процесс конверсии основного потока газа за счет поддержания в автоматическом режиме его температуры в реакторе синтез-газа.

Реферат

Изобретение относится к технологии переработки углеводородов, к способам и устройствам для переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты. Способ переработки углеводородного газа в стабильные жидкие синтетические нефтепродукты, например в синтетическую нефть или синтетическое моторное топливо, предусматривает предварительную обработку исходного углеводородного газа в зависимости от его физико-химических свойств, например очистку от сероводородных соединений, и/или сепарирование и осушку, и/или компримирование, а также последующее разделение этого предварительно обработанного газа на два потока: основной поток, перерабатываемый в конечный продукт, и технологический поток, используемый для поднятия температуры основного потока газа в процессе получения конечного продукта, последующую переработку каждого из этих разделенных потоков: основного потока - каталитическим паровым риформингом с получением синтез-газа, последующим его охлаждением, переработкой в стабильную синтетическую нефть и, по необходимости, разделением синтетической нефти на фракции синтетического моторного топлива, переработку отделенного технологического потока осуществляют пропусканием через газотурбинную установку с получением электрической энергии и продуктов сгорания, при этом дополнительно от полученного паровым риформингом охлажденного синтез-газа отделяют избыточный водород, продукты сгорания пропущенного через газотурбинную установку технологического потока газа вначале дожигают вместе с избыточным водородом и частью технологического потока предварительно обработанног

Комментарии