Устройство и способ проведения эндотермической реакции - RU2136360C1

Код документа: RU2136360C1

Чертежи

Описание

Настоящее изобретение относится к устройству и способам проведения эндотермических реакций и, в частности, к установкам для каталитического реформинга и способам реформинга легких углеводородов и прежде всего смесей пара и/или двуокиси углерода и легких углеводородов.

Установки и способы реформинга давно используются для проведения многих эндотермических реакций. Так, например, паровой реформинг широко используется для переработки природного газа и других углеводородов в синтетический газ, который обычно называют сингазом. Другим примером эндотермической реакции является конверсия (пиролиз) этана в этилен, при котором в качестве побочного продукта получают водород. В зависимости от вида эндотермической реакции ее можно проводить как в присутствии катализатора, так и без него. Катализатором, используемым при паровом реформинге углеводородов, служит никель на нейтральном носителе, таком, как оксид алюминия.

Многие из промышленных реформинг-установок для конверсии с водяным паром являются установками радиационного типа, в которых используются заполненные катализатором реакционные трубы. Такие реформинг-установки нагреваются снаружи относительно небольшим количеством крупных горелок, работающих на газообразном топливе и воздухе низкого давления. В наиболее горячей секции теплопередача осуществляется в первую очередь путем лучеиспускания газов, к которому добавляются излучение от огнеупорного материала и конвекция. Необходимость равномерного нагрева излучением реакционных труб является общепризнанной и чрезвычайно важной, поскольку местный перегрев стенки реакционной трубы приводит к уменьшению установленного срока службы реакционных труб реформинг-установки. Во избежание местного перегрева в известных реформинг-установках увеличивают расстояние между реакционными трубами, зазоры между трубами и стенками печи и расстояние от труб до горелок. При этом, естественно, гaбapиты радиационных реформинг-установок возрастают и увеличиваются производственные затраты. Кроме того, в обычных реформинг-установках приходится использовать дополнительные теплообменники для охлаждения получаемого сингаза и для предварительного подогрева сжигаемого газа. Принципы, лежащие в основе работы известных радиационных реформинг- установовк, не позволяют создать относительно дешевую, эффективную и компактную конструкцию установки с высоким сроком службы реакционных труб.

Предпринимались различные попытки создания малогабаритных устройств для эндотермической реакции, обладающих большим сроком службы. С этой целью в патенте США 4692306 предложена камера сгорания новой формы, в которой не происходит удара или прямого, в пределах видимости, воздействия пламени на стенки камеры сгорания.

В большинстве известных конструкций устройств для эндотермической реакции во избежание местного перегрева реакционных труб, являющегося при использовании горелок обычной конструкции следствием прямого удара пламени по трубам, исключается непосредственное воздействие пламени на реакционные трубы.

В опубликованной заявке на Европейский патент 0450872-A1, соответствующей заявке на патент США 07/504375, описано устройство для эндотермической реакции, предназначенное для проведения различных видов эндотермических реакций. Это устройство имеет корпус со слоем катализатора, через который проходят керамические трубы, в которых происходит сгорание топлива. Воздух и топливо, которые по отдельности подаются в трубчатую камеру сгорания и в расположенную внутри нее топливную трубу, сгорают внутри трубчатой камеры сгорания, выделяя тепло. Топливо и воздух желательно предварительно подогреть для их самовоспламенения при смешивании внутри трубчатой камеры сгорания. Эндотермический реагент проходит через слой катализатора в расположенную снаружи трубы зону, в которой происходит его превращение в эндотермический продукт. Эндотермический реагент и эндотермический продукт движутся в слое катализатора предпочтительно противотоком по отношению к экзотермическим реагентам и продуктам реакции, т.е. топливу, воздуху и продуктам сгорания. В этой конструкции внутри реакционного аппарата имеется зона предварительного подогрева, в которой за счет теплообмена происходит предварительный подогрев воздуха и сжигаемого топлива и охлаждение эндотермического продукта до выхода его из реакционного аппарата.

Такое, а также и другие, описанные в ранее опубликованной заявке на Европейский патент устройства для эндотермической реакции обладают целым рядом преимуществ. Керамические трубы лучше, чем трубы из металла, выдерживают очень высокие температуры, характерные для большинства эндотермических реакций. Керамические трубы можно сделать более тонкими, чем металлические, поскольку они обладают более высокой прочностью на сжатие и лучше выдерживают как нагрузки, создаваемые различными механическими устройствами, например, зажимами, расположенными на их противоположных концах, так и нагрузки от действия повышенного внешнего давления, создающегося в зоне эндотермической реакции. С другой стороны, керамическим трубам присущи проблемы, связанные с возникающими в них температурными напряжениями, особенно при достаточно большой толщине труб. Кроме того, керамические трубы сравнительно трудно обрабатываются и имеют высокую стоимость изготовления, а также по сравнению с трубами из металла требуют более аккуратного обращения из-за своей повышенной хрупкости.

Устройство и способ проведения эндотермических реакций описаны также в патенте EP 0033128. При этом устройство для проведения эндотермической реакции, включает корпус, который имеет подводящий патрубок для подачи в устройство эндотермического реагента, который в результате эндотермической реакции превращается в эндотермический продукт, отводящий патрубок для выхода из устройства эндотермического продукта и камеру экзотермической реакции, по крайней мере одну реакционную трубу, образующую канал, соединяющий подводящий и отводящий патрубки, которая проходит через камеру экзотермической реакции, и первое и второе приспособления подачи для раздельной подачи первой и второй вступающих в экзотермическую реакцию текучих сред в камеру экзотермической реакции, в которой они вступают в экзотермическую реакцию, описаны другие варианты конструкции печи и соответственно другие способы проведения эндотермической реакции.

В одном из этих вариантов эндотермическая реакция происходит внутри одной или нескольких металлических реакционных труб, а экзотермическая реакция, т. е. реакция, сопровождающаяся выделением тепла, происходит вне реакционных труб. Направление движения через устройство компонентов эндотермической реакции, с одной стороны, и компонентов горения, с другой стороны, выбрано таким образом, что отдельно поступающие в камеру сгорания воздух и топливо нагреваются выше температуры самовоспламенения до их смешивания друг с другом путем теплоотдачи от эндотермического продукта, который при этом до выхода из реакционного аппарата соответственно охлаждается. Внутренняя и наружная температуры стенок реакционных труб поддерживаются на относительно низком уровне, несмотря на очень высокую температуру пламени сгорающих газов. При этом появляется возможность использования вместо керамических металлических труб и все же достигается высокая реакционная и тепловая эффективность процесса. Кроме того, самовоспламенение горючих газов исключает необходимость использования специальных устройств зажигания и/или горелок для инициирования и/или поддержания процесса горения. При отсутствии подобных устройств появляется возможность непосредственно воздействовать пламенем на реакционные трубы, которые удается более компактно разместить внутри многотрубчатой, предназначенной для реформинга установки.

В настоящем изобретении предлагаются дополнительные усовершенствования конструкции и способа работы устройства для эндотермической реакции, относящиеся прежде всего к устройствам с расположенными близко друг от друга металлическими реакционными трубами, выполненным по типу устройства с металлическими трубами, который предложен в вышеуказанном патенте EP 0033128, а также к другим типам устройств для эндотермической реакции. Предлагаемое в изобретении устройство представляет собой малогабаритное устройство для эндотермической реакции, имеющее по сравнению с известными промышленными радиационными реформинг- установками сравнительно низкую стоимость. В предпочтительном варианте изобретения осуществлена оптимизация процесса непосредственного воздействия пламени на реакционные трубы, позволяющая обеспечить высокую долговечность и эффективность работы компактного пучка реакционных труб.

В соответствии с другим аспектом изобретения в предлагаемой конструкции исключена возможность недопустимого местного перегрева реакционных труб у впускных концов выпускных труб и предусмотрены специальные меры, предотвращающие потерю устойчивости отдельных реакционных труб, которые могут нагреваться до температуры, превышающей среднюю температуру всего пучка. Следует подчеркнуть, что описанные ниже отличительные признаки изобретения могут быть реализованы как сами по себе, так и вместе с другими отличительными признаками для улучшения характеристик устройства и повышения его эффективности при относительно низкой по сравнению с известными радиационными реформинг-установками стоимости. В соответствии с одним из аспектов изобретения предлагаемое устройство для проведения эндотермической реакции имеет корпус с отверстием для подачи эндотермического реагента, из которого в результате эндотермической реакции получают эндотермический продукт, отверстием для выхода эндотермического продукта и камерой, в которой протекает экзотермическая реакция. Через эту камеру проходит по крайней мере одна реакционная труба, соединяющая укзанные отверстия для подачи эндотермического реагента и выхода эндотермического продукта. Устройство имеет приспособления (предпочтительно размещенные внутри корпуса) для раздельной подачи в камеру, в которой протекает экзотермическая реакция, первой и второй участвующих в экзотермической реакции текучих сред, и приспособления для перемещения продуктов экзотермической реакции из зоны, расположенной на входе в камеру, в которой происходит экзотермическая реакция, в зону, расположенную в конце этой камеры. Первое приспособление для подачи в камеру сгорания исходных продуктов экзотермической реакции имеет первое выпускное устройство, через которое в зону, расположенную вначале камеры сгорания, поступает первая текучая среда, которая движется через камеру с существенно равномерно распределенной по сечению камеры скоростью, а второе приспособление имеет второе выпускное устройство, через которое рядом с первым выпускным приспособлением или за ним в камеру сгорания, в которой протекает экзотермическая реакция, в нескольких отдельных местах, расположенных вблизи от реакционной трубы или труб, но с некоторым смещением в сторону (предпочтительно с зазором) поступает вторая текучая среда, в результате смешивания которой с первой текучей средой в зоне, расположенной за вторым выпускным устройством, вокруг реакционной трубы или труб образуются факелы высокотемпературного пламени и имеющие высокую температуру продукты экзотермической реакции, которые обтекают реакционную трубу или трубы и движутся вдоль них, нагревая реакционную трубу или трубы и создавая в них условия для эндотермического превращения протекающего через трубу или трубы эндотермического реагента в эндотермический продукт. Такая конструкция позволяет получить вытянутые на значительное расстояние вдоль длины реакционной трубы факелы пламени и устранить возможность высокой концентрации тепловой энергии, характерной для процесса сгорания с факелами, имеющими относительно небольшую протяженность.

В предпочтительном варианте изобретения первое выпускное устройство имеет распределительный элемент, расположенный поперек реакционной трубы или труб, в котором имеется большое число отверстий, через которые первая текучая среда поступает в приемную зону камеры, в которой протекает экзотермическая реакция. Первое приспособление для подачи в камеру жидких исходных продуктов экзотермической реакции может также иметь первую полость, расположенную на противоположной по отношению к камере, в которой происходит экзотермическая реакция, стороне распределительного элемента. Второе выпускное устройство предпочтительно выполнено в виде нескольких трубчатых форсунок, выступающих над распределительным элементом и расположенных в камере экзотермической реакции параллельно реакционной трубе или трубам с некоторым боковым смещением по отношению к ним. Второе приспособление для подачи в камеру экзотермической реакции жидких исходных продуктов может иметь вторую полость, с которой соединены указанные трубчатые форсунки и которая расположена на противоположной по отношению к камере экзотермической реакции стороне первой полости.

Перечисленные выше отличительные признаки могут найти наилучшее применение в конструкции устройства для эндотермической реакции, в котором каждая из реакционных труб имеет нижнюю по направлению движения реагента к выходному отверстию часть, расположенную за камерой экзотермической реакции; первое приспособление для подачи исходных жидких продуктов экзотермической реакции, включающее первую подающую трубу, через которую проходит нижняя в направлении движения реагента часть реакционной трубы и которая вместе с этой частью реакционной трубы образует расположенный между ними первый кольцевой канал для прохода текучей среды, в котором происходит процесс теплообмена (предпочтительно при противотоке) между продуктом, находящимся в нижней части реакционной трубы, и одним из исходных жидких продуктов экзотермической реакции; второе приспособление для подачи исходных продуктов экзотермической реакции, включающее вторую подающую трубу, через которую проходит первая подающая труба и которая вместе с первой подающей трубой образует расположенный между ними второй кольцевой канал для прохода другой участвующей в экзотермической реакции текучей среды, в котором в происходит процесс теплообмена между текучей средой, протекающей через этот канал, и текучей средой, протекающей (предпочтительно в том же направлении) через первый канал, которая за счет теплообмена (предпочтительно при противотоке) нагревается продуктом эндотермической реакции, протекающим через нижнюю часть реакционной трубы. Первый и второй кольцевые каналы для прохода участвующих в экзотермической реакции текучих сред соединены с первой и второй указанными полостями соответственно.

Для эндотермических реакций, в которых используется катализатор, катализатором заполняется внутреннее пространство реакционной трубы или труб, главным образом та их часть, которая находится в камере экзотермической реакции, или, что более предпочтительно, вся находящаяся в устройстве труба, при этом реакционная труба или трубы заполняются также инертным наполнителем, в частности, керамическими шарами, которые существенным образом повышают эффективность процессов теплообмена и теплопередачи, прежде всего за распределительной решеткой и непосредственно на входе эндотермического реагента из подводящего патрубка в реакционный аппарат.

В установках с большим количеством труб трубчатые форсунки предпочтительно равномерно размещены между реакционными трубами. Выходные отверстия трубчатых форсунок предпочтительно расположены таким образом, чтобы выходящая из них вторая участвующая в экзотермической реакции текучая среда была направлена параллельно реакционным трубам. По крайней мере в части трубчатых форсунок желательно предусмотреть дроссельные отверстия для выравнивания потоков протекающей через трубчатые форсунки текучей среды, которая поступает в них из общей полости.

В соответствии с еще одним аспектом изобретения устройство для проведения эндотермической реакции имеет корпус с входным патрубком для подачи в устройство эндотермического реагента, из которого в результате эндотермической реакции получается эндотермический продукт, патрубком для выхода из устройства эндотермического продукта и камерой, в которой протекает экзотермическая реакция. Через камеру экзотермической реакции проходит по крайней мере одна реакционная труба, сообщающаяся с входным и выходным патрубками. В корпусе устройства расположены первое и второе приспособления для подачи в камеру экзотермической реакции сжатых жидких реагентов экзотермической реакции и движения через нее продуктов экзотермической реакции. Первое приспособление для подачи имеет первое выпускное устройство, через которое в приемную зону камеры подается первая текучая среда, а второе приспособление для подачи имеет несколько отдельных подающих элементов, выполненных предпочтительно в виде трубчатых форсунок, которые расположены в отдельных местах с некоторым боковым смещением рядом с реакционной трубой или трубами и направляют вторую текучая среда в камеру экзотермической реакции, в результате чего при смешивании выходящей из второго приспособления для подачи текучей среды с первой текучей средой вокруг реакционной трубы или труб за вторым приспособлением для подачи образуются факелы высокотемпературного пламени и обтекающие реакционную трубу или трубы горячие продукты экзотермической реакции, которые нагревают реакционную трубу или трубы, в которых создаются условия для эндотермического превращения протекающего через трубу или трубы эндотермического реагента в эндотермический продукт. Такая конструкция позволяет создать вытянутые на значительную часть длины реакционной трубы факелы, равномерно нагревающие ее без какой-либо существенной концентрации тепла, характерной для нагрева трубы короткими факелами.

В соответствии с еще одним аспектом изобретения в предлагаемой конструкции удается избежать местного перегрева реакционной трубы или труб за счет применения выпускной трубы, по которой из камеры экзотермической реакции выводятся продукты экзотермической реакции, которые движутся вдоль реакционной трубы и скорость которых в верхней части реакционной трубы намного превышает скорость их движения в камере экзотермической реакции. Повышение скорости продуктов экзотермической реакции способствует более интенсивному теплообмену между продуктами экзотермической реакции и верхней частью реакционной трубы и, соответственно, более интенсивному нагреву протекающего через верхнюю часть реакционной трубы эндотермического реагента и одновременному охлаждению продуктов экзотермической реакции до их выхода из установки. Выпускная труба, через которую проходит верхняя часть соответствующей реакционной трубы, образует вместе с этой частью реакционной трубы выпускной канал для продуктов экзотермической реакции и имеет входной участок, форма которого обеспечивает плавное повышение скорости поступающих в выпускную трубу продуктов экзотермической реакции, в результате чего устраняется возможность местного перегрева реакционной трубы и выпускной трубы в зоне ее входного участка. В предпочтительном варианте изобретения такое плавное повышение скорости осуществляется за счет выполнения входного участка выпускной трубы в виде раструба с постепенным увеличением к ее впускному отверстию радиального зазора между выпускной и реакционной трубами.

В соответствии с еще одним аспектом изобретения предлагаемое устройство для эндотермической реакции имеет корпус с продольной осью и подводящим коллектором для подачи в устройство эндотермического реагента, из которого в результате осуществляемой в устройстве эндотермической реакции получают эндотермический продукт, и выпускным коллектором, через который из устройства выводится эндотермический продукт. Подводящий и выпускной коллекторы соединены друг с другом пучком параллельных оси корпуса реакционных труб, расположенных на некотором расстоянии друг от друга и проходящих через расположенную внутри корпуса устройства камеру экзотермической реакции. Противоположные концы реакционных труб соединены с трубными решетками, и в установке имеется устройство для осуществления экзотермической реакции и нагрева реакционных труб с целью эндотермического превращения в процессе движения по реакционным трубам эндотермического реагента в эндотермический продукт. Подводящий и выпускной коллекторы корпуса устройства выполнены таким образом, что обеспечивается возможность тепловых деформаций трубного пучка, и при этом крепление каждой трубы к одной из трубных решеток выполнено подвижным и обеспечивает возможность перемещений каждой отдельной трубы относительно других труб пучка при его неравномерном нагреве. Предпочтительно такие подвижные соединения выполнять в виде металлических сильфонов. В соответствии с предпочтительным вариантом изобретения корпус устройства имеет патрубки для подачи в него эндотермического реагента и для вывода из него эндотермического продукта, причем один из этих патрубков соединен с соответствующим подводящим или выпускным коллекторами с помощью главного металлического сильфона, а подвижное соединение каждой реакционной трубы с трубной решеткой выполнено в виде побочных металлических сильфонов, диапазон рабочих деформаций которых меньше диапазона рабочих деформаций главного сильфона.

В изобретении также предлагается новый подробно описанный ниже способ осуществления эндотермической реакции в устройстве для эндотермической реакции, в соответствии с которым реагент нагревается в результате экзотермической реакции двух текучих сред с превращением его в эндотермический продукт.

Перечисленные выше и другие отличительные признаки изобретения более подробно рассмотрены ниже в описании изобретения, которое иллюстрируется приложенными к нему чертежами различных вариантов его конструктивного выполнения, допускающими различные модификации и усовершенствования в рамках основных принципов, изложенных в формуле изобретения.

На фиг. 1А-1Г показаны отдельные участки поперечного сечения плоскостью 1-1 по фиг. 2 предлагаемого в изобретении устройства для эндотермической реакции.

На фиг. 2 показано поперечное сечение устройства плоскостью 2-2 по фиг. 1В.

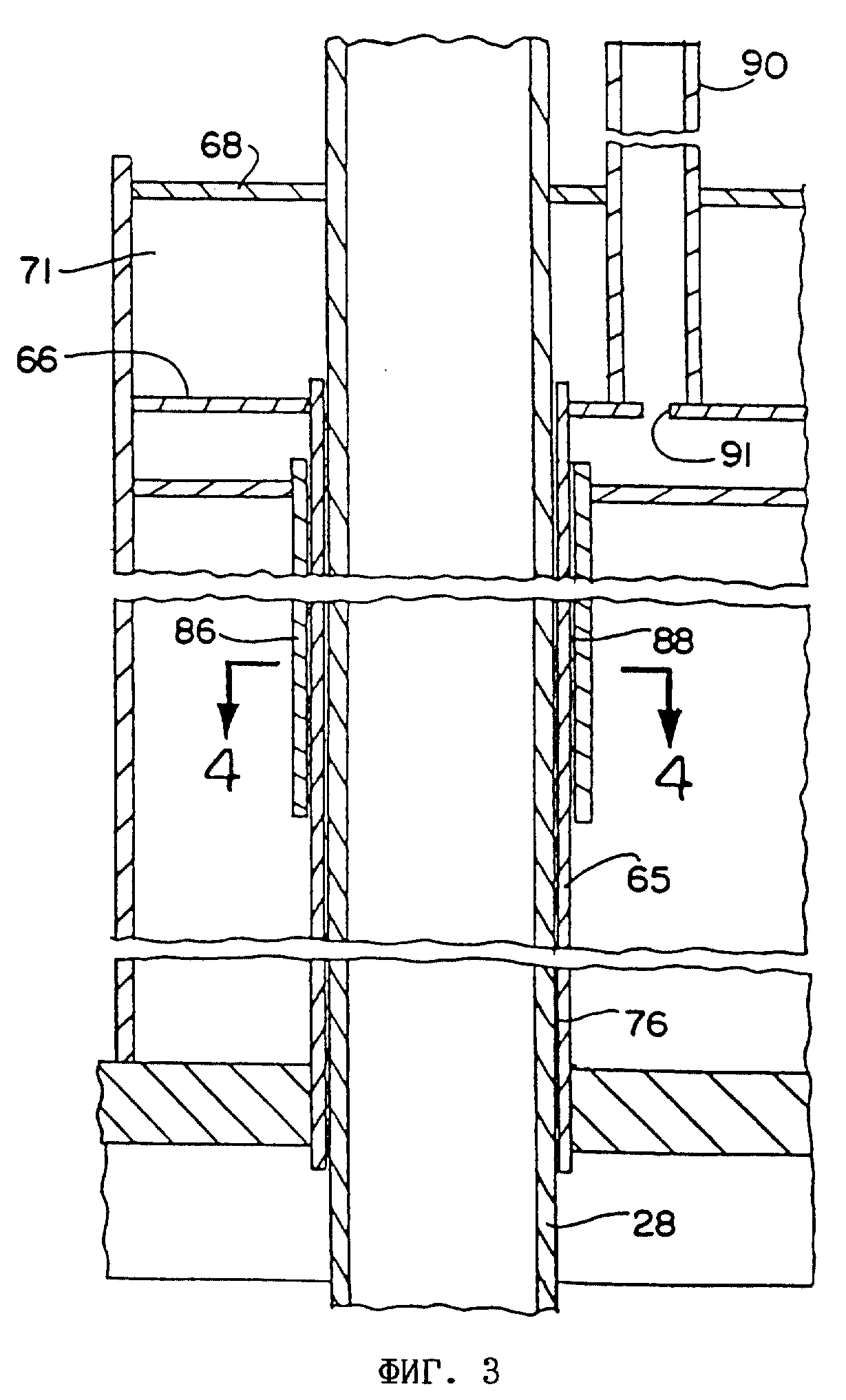

На фиг. 3 в увеличенном масштабе показан участок сечения, изображенного на фиг. 1В и 1Г.

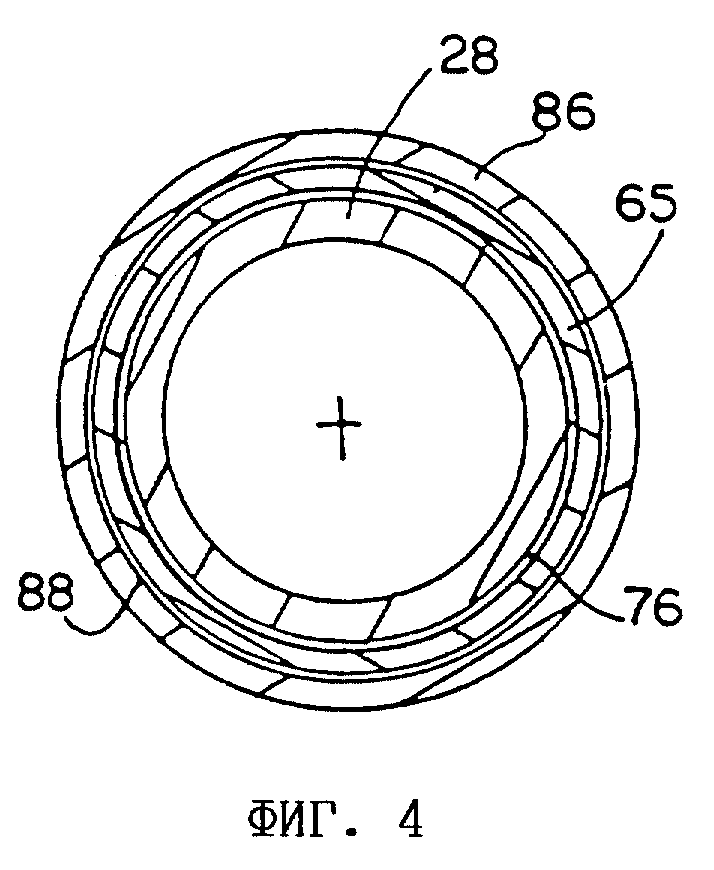

На фиг. 4 показано сечение плоскостью 4-4 по фиг. 3.

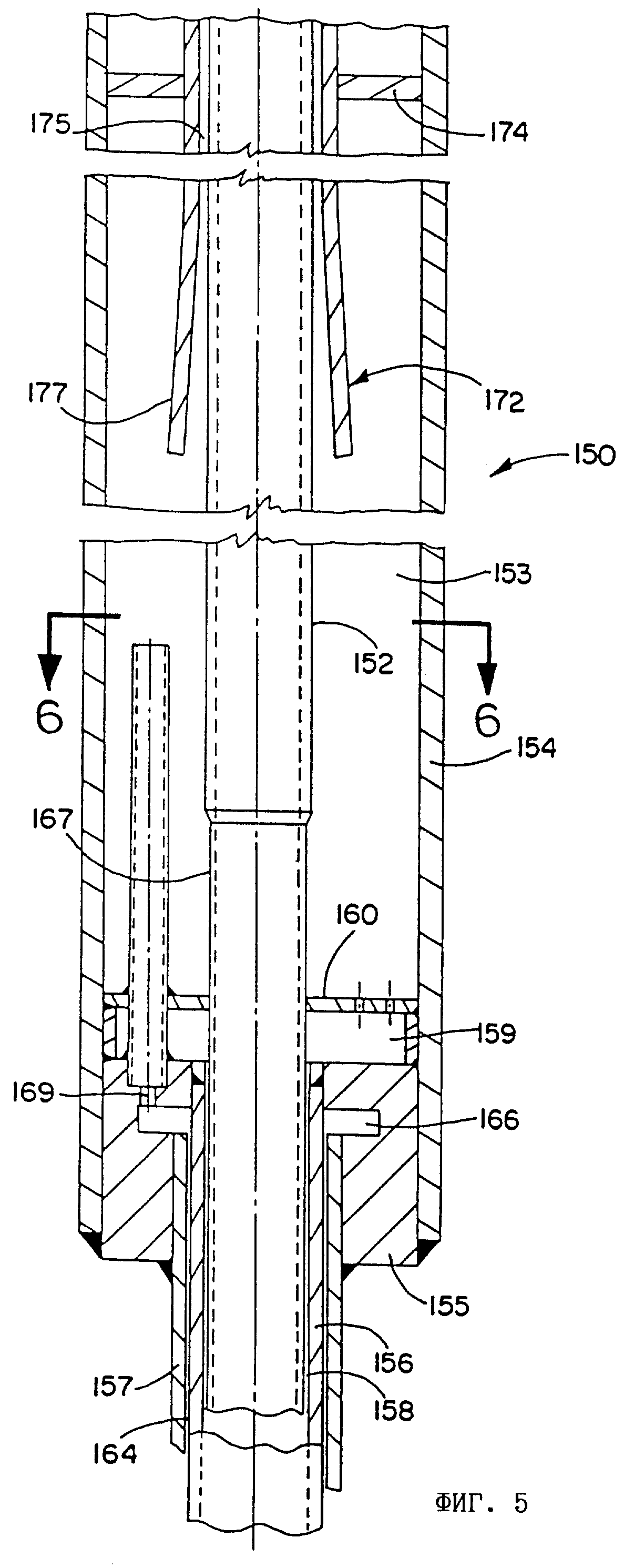

На фиг. 5 показан частично в сечении плоскостью 5-5 по фиг. 6 один из участков конструкции второго варианта предлагаемого в изобретении устройства для эндотермической реакции.

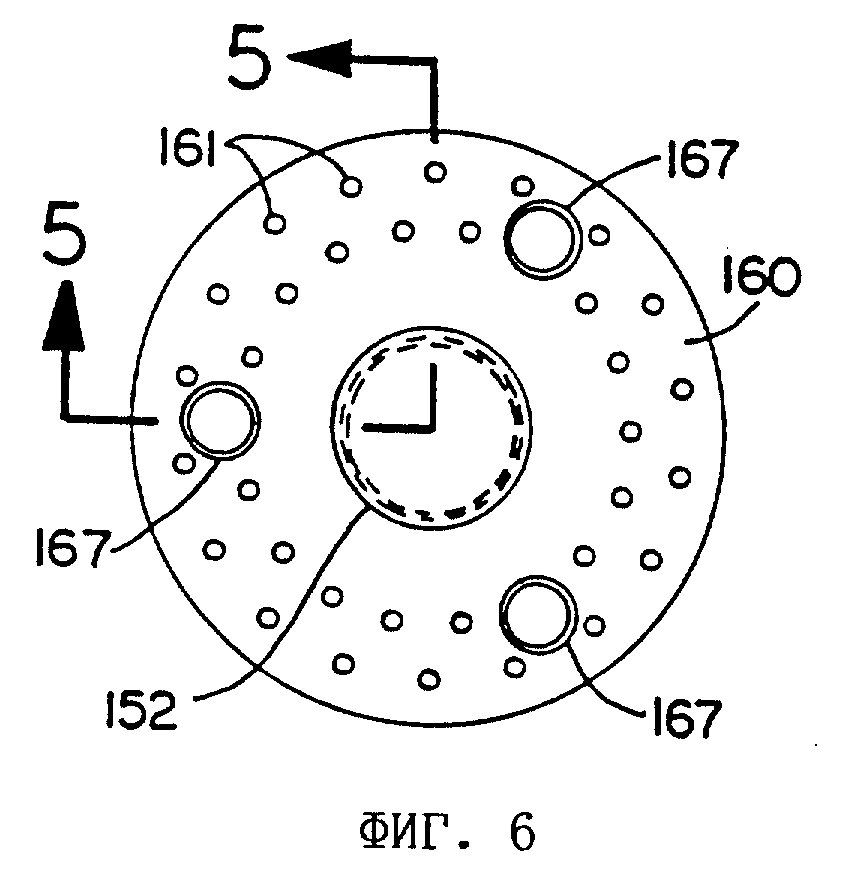

На фиг. 6 показано сечение плоскостью 6-6 по фиг. 5.

Встречающееся в описании выражение "эндотермический реагент" означает поток текучей среды, которая участвует в эндотермической реакции и представляет собой либо однокомпонентную текучую среду, либо смесь из нескольких компонентов. Аналогично под "эндотермическим продуктом" понимается поток текучей среды, образовавшейся в результате эндотермической реакции и обычно представляющей собой смесь отдельных компонентов или так называемый сингаз.

На фиг. 1А-1Г и 2 показан выполненное в соответствии с изобретением устройство 10 для эндотермической реакции. Устройство для эндотермической реакции 10 имеет герметично закрытый корпус II, который на фиг. 1А-1Г показан в вертикальном положении, хотя в принципе он может занимать и другое положение, например, горизонтальное.

Корпус 11 состоит из вертикальной обечайки 12, концы которой закрыты верхней крышкой 13 и нижней крышкой 14. Для облегчения сборки, обслуживания и ремонта корпус устройства выполнен разъемным и верхняя и нижняя крышки 13 и 14 крепятся к верхнему и нижнему концам обечайки 12 с помощью соответствующих крепежных устройств. В рассматриваемом варианте верхняя крышка 13 имеет фланец 16, который соединительными болтами 17 крепится к верхнему фланцу 15 обечайки 12. Аналогично нижний конец обечайки 12 имеет фланец 18, который соединительными болтами 20 крепится к фланцу 19 нижней крышки 14. Как показано на фиг. 1Г, нижняя часть корпуса 11 уплотняется для предотвращения утечки с помощью прокладки 21, расположенной между фланцами 18 и 19 обечайки и нижней крышки. Аналогичным образом для предотвращения утечки выполнено уплотнение между верхним фланцем обечайки и верхней крышкой. В рассматриваемом варианте обечайка 12 имеет цилиндрическую форму, хотя в принципе возможно применение обечаек с другим поперечным сечением, например, в виде квадрата, шестиугольника и др. Верхняя и нижняя крышки также могут иметь различную форму, хотя применение куполообразных крышек показанной на чертежах формы является наиболее предпочтительным.

Обечайку 12 и крышки 13 и 14 предпочтительно изготавливают из металла, в частности, из обычной или легированной стали.

Устройство 10 может иметь достаточно большую длину. В рассматриваемом варианте, например, длина устройства составляет около 25 футов. На фиг. 1А-1Г, учитывая большую длину устройства, его средняя часть, расположенная на участке между фиг. 1Б и 1В, на чертежах не показана, поскольку она имеет точно такую же конструкцию, что и конструкция, показанная в верхней части фиг. 1В и нижней части фиг. 1Б. Для крепления устройства 10, имеющего такую большую длину, используется внешняя несущая конструкция и расположенные в верхней части устройства элементы крепления. В качестве такого элемента крепления служит расположенный в верхней части обечайки 12 радиальный кронштейн 25, расположение которого создает необходимые условия для свободной подвески устройства и позволяет при необходимости демонтировать нижнюю крышку 14.

В корпусе 11 расположен пучок реакционных труб 28. Реакционные трубы 28 выполнены прямыми и расположены параллельно продольной оси 29 корпуса 11. Хотя изобретение и предполагает использование пучка реакционных труб, тем не менее в принципе вместо пучка можно использовать и одну реакционную трубу. В рассматриваемом варианте пучок состоит из 19 реакционных труб. Однако в зависимости от количества требуемого продукта промышленные установки подобного типа могут иметь в пучке до 100 реакционных труб.

Как показано на фиг. 1А, верхние (по направлению движения газа) концы реакционных труб 28 крепятся к неподвижной трубной решетке 32 с помощью подвижных соединений или устройств 33, которые, как показано на чертеже, обычно выполняются в виде металлических гофрированных втулок или сильфонов. Реакционные трубы 28 проходят через отверстия трубной решетки 32 и их верхние концы располагаются над трубной решеткой 32. На выступающие концы труб одеты сильфоны 33, верхние концы которых приварены к верхним краям труб, а нижние - к трубной решетке 32. При этом сильфоны и кольцевые сварные швы уплотняют зазоры между трубами и отверстиями трубной решетки и одновременно обеспечивают возможность осевых перемещении отдельных труб относительно трубной решетки.

Трубная решетка 32 расположена поперек продольной оси 29 корпуса 11, и ее внешний край зажат между верхним краем обечайки 12 и верхней крышкой 13. Такая конструкция обеспечивает крепление верхней трубной решетки 32 к корпусу устройства. Уплотнение стыков против утечки между трубной решеткой 32 и верхней крышкой 13 и обечайкой 12 осуществляется с помощью уплотнительных прокладок 35 и 36. Трубная решетка 32 и верхняя крышка 13 образуют приемную камеру или полость 38, в которую по патрубку 39, расположенному в верхней части крышки, внутрь корпуса 11 поступает эндотермический реагент. Приемная или подающая полость 38 сообщается посредством текучей среды с верхними концами реакционных труб 28, в которые из полости 38 поступает движущийся по трубам вниз эндотермический реагент.

В нижней части корпуса 11, как показано на фиг. 1Г, нижние (по направлению движения газа) концы реакционных труб 28 соединены со второй трубной решеткой 40, которая расположена поперек продольной оси 29 корпуса устройства. Крепление нижних концов труб к трубной решетке 40 и их уплотнение можно выполнить разными способами, предпочтительно сваркой с кольцевым сварным швом, обеспечивающим герметичное соединение трубы с трубной решеткой. Трубная решетка 40 образует часть головки 41, называемой обычно плавающей головкой, поскольку она не крепится жестко к корпусу 12 и может независимо от корпуса перемещаться в продольном направлении. Плавающая головка 41 имеет куполообразную крышку 42. На крышке 42 расположен кольцевой фланец 43, к которому болтами 45 притянуто прижимное разрезное кольцо 44. Прижимное разрезное кольцо 44 используется для соединения куполообразной крышки и трубной решетки 40, между которыми помещается прокладка 46, уплотняющая стык между трубной решеткой 40 и крышкой 42.

Трубная решетка 40 и куполообразная крышка 42 образуют выпускную полость или коллектор 49. Выпускная полость сообщается посредством текучей среды с нижними концами реакционных труб 28, и в нее из труб поступает эндотермический продукт. Выпускная полость 49 сообщается также через полую втулку 50 с отводящим патрубком 51, расположенным в нижней части корпуса 11. Втулка 50 имеет конструкцию деформируемой в осевом направлении трубы и выполнена предпочтительно в виде сильфона 52, который обеспечивает возможность независимых продольных перемещений плавающей головки 41 и нижней крышки 14, а следовательно и обечайки 12. Как показано на фиг. 1Г, один конец сильфона 52 крепится к плавающей головке 41, а другой - к отводящему патрубку 51.

Плавающая головка 41 и втулка 50 образуют во внутренней полости 55 нижней крышки 14 отдельный канал для движения эндотермического продукта. В рассматриваемом варианте во внутренней полости 55 находится воздух, предпочтительно сжатый воздух, который подается в реакционный аппарат и поддерживает происходящий в устройстве процесс горения, как более подробно описано ниже. Воздух, как сказано ниже, поступает в устройство по подводящему патрубку 56, который сообщается с впускным воздушным коллектором или впускной полостью 58. Воздух из впускной полости 58 может проникать в полость 55, которая выполнена полностью герметичной и может сообщаться с атмосферой только через штуцер 59. Штуцер 59 используется для контроля за наличием в заполненной воздухом полости 55 продукта эндотермической реакции, свидетельствующем о произошедшей внутри устройства утечке. Для этой цели в штуцер 59 устанавливается специальный датчик, реагирующий на наличие в полости 55 продукта эндотермической реакции.

Как показано в нижней части фиг. 1Г, нижний конец полой трубки 50 фиксируется в продольном направлении стопорным кольцом 60, которым он крепится к патрубку 51, и уплотняется с помощью сальника или уплотнительного кольца 61. Как показано на фиг. 1В и 1Г, впускной воздушный коллектор 58 отделен от впускного топливного коллектора 63 воздухоподводящей трубной решеткой 64. С воздухоподводящей трубной решеткой 64 герметично соединены, например, сваркой или другим подходящим способом, нижние концы труб 65 для подачи воздуха, через которые проходят имеющие с ними общие оси реакционные трубы 28. Другие концы воздухоподводящих труб герметично, например, сваркой или другим подходящим способом, соединены с верхней воздухоподводящей трубной решеткой 66. Трубная решетка 66 расположена между топливоподводящей трубной решеткой 67 и воздухораспределительной решеткой 68. Решетки 66, 67 и 68 расположены поперек продольной оси 29 корпуса 11 и герметично крепятся по наружному диаметру сваркой к трубчатому барабану или корпусу 69 в его верхней части, а к нижнему концу барабана 69 приварена трубная решетка 64. Трубные решетки 66 и 67 в продольном направлении расположены на некотором расстоянии друг от друга и образуют расположенную между ними распределительную камеру 40 для предварительно нагретого топлива. Трубная решетка 66 расположена в продольном направлении на некотором расстоянии от воздухораспределительной решетки 68 и между ними находится распределительная камера 71 для предварительно нагретого воздуха. Для образования камер между решетками 66 и 67 и 66 и 68 используются разделительные элементы 73.

Как показано на фиг. 3 и 4, внутренний диаметр каждой подводящей воздух трубы 65 слегка превышает наружный диаметр проходящей внутри нее реакционной трубы 28, в результате чего между этими трубами образуется канал 76 для прохода воздуха. Трубы 28 и 65 предпочтительно выполнены концентричными, и поэтому канал 76 для прохода воздуха имеет форму окружающего реакционную трубу 28 кольца с равной радиальной протяженностью. У подводящей воздух трубной решетки 66 в верхней части трубы 65 канал 76 сообщается посредством текучей среды с воздухораспределительной камерой 71. Камера 71 предпочтительно имеет достаточный объем для создания' на внутренней стороне воздухораспределительной решетки 68 относительно равномерного давления воздуха.

В воздухораспределительной решетке 68 выполнено большое количество сквозных отверстий 80, равномерно распределенных по всей площади решетки, как показано на фиг. 2. На фиг. 2 показана только часть отверстий 80, а фактически эти равномерно расположенные отверстия занимают предпочтительно от 2 до 15%, более предпочтительно от 4 до 10% и наиболее предпочтительно около 6% всей площади решетки 68. Отверстия 80 можно расположить по поверхности решетки различными способами, в том числе в произвольном порядке, параллельными рядами, в шахматном порядке или каким-либо другим способом. Отверстия 80, о чем подробнее сказано ниже, обеспечивают равномерное по сечению камеры 81 (фиг. 1В) поступление в нее потока воздуха с плоским передним фронтом, перпендикулярным продольной оси 21 корпуса устройства. Однако при этом можно, изменяя размеры и расположение отверстий 80, определенным образом менять форму переднего фронта потока воздуха, поступающего в зону горения и смешивающегося в этой зоне с поступающим в нее топливом, обеспечивая необходимый режим сгорания топлива в камере 81 экзотермической реакции, расположенной над решеткой 68 внутри обечайки 12.

Как показано на фиг. 1В и 1Г, сжатое топливо подается в корпус 11 по подводящему топливному патрубку 84. Топливный патрубок 84 сообщается с входным топливным коллектором 63, расположенным внутри трубчатого корпуса 69 между топливной и воздушной трубными решетками 67 и 64 соответственно. Входной топливный коллектор 63 сообщается посредством текучей среды с внутренними концами подающих топливо труб 86. Верхние концы топливных труб 86 герметично соединены, например, кольцевыми сварными швами, с топливной трубной решеткой 67.

Как показано на фиг. 3 и 4, подающая топливо труба 86 телескопически охватывает участок подающей воздух трубы 65. Внутренний диаметр топливной трубы 86 больше наружного диаметра воздушной трубы 65 и между этими трубами расположен топливный канал 88. Предпочтительно топливная труба 86 расположена концентрично по отношению к воздушной трубе 65 и проходящей через нее реакционной трубе 28, в результате чего по всей длине топливной трубы образуется имеющий равную радиальную протяженность кольцевой канал для подачи топлива.

В верхней части топливные каналы 88 и топливные трубы 86 сообщаются посредством текучей среды с топливнораспределительной камерой 70. Эта камера в свою очередь сообщается с нижними концами вертикально стоящих трубчатых форсунок 90, которые закреплены на воздухоподводящей трубной решетке 66. Трубчатые форсунки 90 проходят через воздухораспределительную решетку 68, в которой для этого выполнены соответствующие отверстия. Верхние концы форсунок предпочтительно расположены в общей плоскости, перпендикулярной продольной оси 29 корпуса II, расположенной рядом с воздухораспределительной решеткой, более предпочтительно на некотором, вдоль оси 29, расстоянии от нее. Для получения того или иного профиля пламени можно соответствующим образом менять длину трубчатых форсунок или расположение их верхних точек. Предпочтительно на входе в каждую трубчатую форсунку 90 предусмотреть дроссельное отверстие 91 (фиг. 3), позволяющее выравнивать скорости истечения топлива по всем форсункам.

Как показано на фиг. 2, трубчатые форсунки 90 желательно расположить рядом с реакционными трубами 28 на некотором расстоянии от них равномерно по всей площади трубной решетки. В рассматриваемом варианте реакционные трубы расположены с равным шагом друг относительно друга и с таким же шагом расположены трубчатые форсунки, которые при этом на одно и то же расстояние смещены относительно соседних реакционных труб. Для специалиста в данной области техники представляется очевидным, что в зависимости от конкретных условий расположение реакционных труб и трубчатых форсунок может быть любым и отличаться от рассмотренного выше. Соотношение между количеством трубчатых форсунок и количеством реакционных труб предпочтительно выдерживать в пределах от 4: 1 до 1:2, более предпочтительно от 1,5:1 до 1:1,5 и наиболее предпочтительно в равных количествах при соотношении 1:1.

Воздух и топливо, о чем подробно будет сказано ниже, желательно предварительно нагреть до достаточно высокой температуры с тем, чтобы при смешивании поступающего из трубчатых форсунок 90 в камеру 81 экзотермической реакции топлива с находящимся в ней воздухом происходило самовоспламенение топлива. Для этого необходимо топливо и воздух нагреть до такой температуры, чтобы температура их смеси была выше температуры воспламенения топлива. Образующиеся факелы пламени и продукты сгорания поднимаются в камере экзотермической реакции вверх и попадают в отводящие трубы 94, верхние концы которых соединены с отводящей трубной решеткой 95, показанной на фиг. 1Б.

В рассматриваемом варианте отводящая трубная решетка 95 образует верхнюю стенку камеры 81 экзотермической реакции. Как показано на фиг. 1А и 1Б, выпускная трубная решетка крепится стержнями 96 к трубной решетке 32 реакционных труб. Выпускная трубная решетка предпочтительно имеет плавающее уплотнение 98, которое уплотняет поверхность прилегания этой решетки к внутренней поверхности обечайки 12 и отделяет камеру 81 экзотермической реакции от выпускного коллектора 99. Выпускной коллектор образован между выпускной трубной решеткой и трубной решеткой 32 реакционных труб и сообщается с выпускным патрубком 100.

Каждая отводящая труба 94 с небольшим зазором охватывает участок соответствующей реакционной трубы 28, образуя узкий кольцевой канал 104, по которому отходящие газы из камеры экзотермической реакции поступают в выпускной коллектор 99. Предпочтительно выпускная и реакционная трубы выполнены концентричными, образуя в трубной решетке 95 кольцевые каналы для прохода отходящих газов. Проходящие через узкий отводящий канал 104 отходящие газы имеют высокую скорость, увеличивающую интенсивность конвективного теплообмена между отходящими газами и поступающим в устройство эндотермическим реагентом.

В соответствии с изобретением приемный конец 105 каждой выпускной трубы выполнен в виде раструба, как показано на фиг. 1Б, в результате чего скорость поступающих в трубу отходящих газов по мере их движения по трубе возрастает не скачкообразно, а увеличивается постепенно. Тем самым устраняется избыточная концентрация тепла на входе в выпускную трубу и исключается возможность местного перегрева реакционной и/или выпускной трубы.

Хотя устройство 10 и может быть использовано для проведения различных эндотермических реакций в рассмотренном выше виде, тем не менее для некоторых эндотермических реакций необходимо или желательно применение катализатора. В предлагаемой конструкции катализатор эндотермической реакции, выбор которого зависит от конкретного вида осуществляемой в устройстве 10 эндотермической реакции, помещается внутрь реакционных труб 28.

В рассматриваемом варианте реакционные трубы 28 заполняются катализатором 108 эндотермической реакции в пределах зоны 81 экзотермической реакции, проходящей от точки 109, расположенной на уровне выходных отверстий трубчатых форсунок 90, до точки 110, расположенной посредине длины отводящих труб 94. Катализатор имеет форму шариков соответствующего диаметра, равного, например, приблизительно 3 мм. Концы реакционных труб за катализатором 108 желательно заполнить инертным материалом 112. Для уменьшения потерь давления в качестве инертного материала используются шарики, диаметр которых превышает диаметр катализатора и составляет, например, приблизительно 6 мм. В рассматриваемом варианте реакционные трубы 28 заполнены инертным материалом на участке, расположенном от их нижних концов до приблизительно уровня 109 концов трубчатых форсунок, у которых начинается экзотермическая реакция. Кроме того, инертным материалом заполняются верхние участки реакционных труб, начиная от точки 110 и кончая верхними концами отводящих труб 94. Чтобы инертный материал и катализатор не высыпались из реакционных труб, используется заградительная сетка 113 (фиг. 1Г), расположенная на нижней стороне трубной решетки 40.

Как показано на фиг. 1В и 1Г, корпус 69, воздухораспределительная решетка 68 и трубные решетки 64, 66 и 67 можно выполнить в виде одного неразборного блока. В нижней части этого блока желательно по наружному диаметру трубной решетки 64 разместить плавающее уплотнение 115, которое уплотняет наружную поверхность блока в месте его прилегания к внутренней поверхности обечайки 12, предотвращая обратное проникновение продуктов сгорания ниже уплотнения 115 в полость 58 для подачи воздуха.

Во избежание внешних потерь тепла внутренняя поверхность обечайки 12 покрыта слоем теплоизоляции. Для этого, в частности, используется изоляция 118 из окисноалюминиевого листа, размещенная на внутренней поверхности изготовленной из стали обечайки. Внутри листовой изоляции 118 расположена труба 119, изготовленная из окисноалюминиевого волокна, на внутреннюю поверхность которой нанесено покрытие из антиэрозионного состава. Такого типа листовой изоляцией покрыта верхняя сторона трубной решетки 40 и внутренняя поверхность нижней крышки 14, как показано на фиг. 1Г. Помимо всего прочего в корпусе устройства выполнены смотровые отверстия 121-123.

Далее описана работа устройства 10 для эндотермической реакции на примере реформинга исходного сырья. Однако следует еще раз подчеркнуть, что предлагаемое устройство можно использовать для проведения самых разнообразных эндотермических реакций.

В соответствии с предлагаемым способом сжатый воздух и топливо подаются в корпус устройства по подающим патрубкам 56 и 84. Очевидно, что вместо воздуха и топлива в качестве экзотермических реагентов можно использовать и другие экзотермические реагенты. Так, например, для сжигания окисляемого топлива можно использовать кислород или несущие кислород текучие среды, хотя в принципе для генерирования пламени и выделения тепла предлагаемым в изобретении способом пригодны самые различные вступающие в экзотермическую реакцию текучие среды.

Воздух, поступающий в устройство по патрубку 56, попадает во впускной коллектор 58. Из коллектора поток воздуха поступает в расположенные вокруг реакционных труб 28 каналы 76 и движется в них с достаточно высокой скоростью, обусловленной сравнительно небольшим поперечным сечением этих каналов. Пройдя через воздухоподающие каналы, подогретый воздух поступает в распределительную камеру 71, из которой он, выходя из отверстий 80 и обтекая в продольном направлении соседние реакционные трубы, попадает в камеру 81 экзотермической реакции.

Топливо, например, богатый водородом отходящий промышленный газ, в котором содержится около 80% водорода, подается по топливному патрубку 84 во впускной топливный коллектор 63. Из впускного топливного коллектора топливо поступает в топливоподающие каналы 88, расположенные вокруг воздухоподводящих труб 65, и протекает по этим каналам со значительно большей скоростью, чем на входе в устройство, обусловленной сравнительно небольшим поперечным сечением этих каналов. Пройдя через топливоподающие каналы, топливо попадает в топливнораспределительный коллектор 70, из которого оно через дроссельные отверстия 91 поступает в трубчатые форсунки 90. Из форсунок предварительно подогретое топливо в виде струй с высокой скоростью поступает в камеру 81 экзотермической реакции в направлении, параллельном расположенным рядом реакционным трубам. Скорость истечения топлива из форсунок предпочтительно превышает 30 м/с, более предпочтительно 60 м/сек. Выходящие из форсунок струи топлива смешиваются с подогретым воздухом и, сгорая, образуют вытянутую в продольном направлении зону горения. В рассматриваемой конструкции образуются длинные узкие факелы пламени, которые нагревают до высокой температуры реакционные трубы в зоне горения, высота которой предпочтительно превышает 25 см, однако более предпочтительно, чтобы высота зоны горения была больше 50 см и наиболее предпочтительно больше 1 м.

Преимуществом длинных факелов пламени является то, что они выделяют тепло на большом по длине участке расположенной в зоне пламени реакционной трубы или труб, что уменьшает возможность образования на стенках труб небольших участков с недопустимо высокой температурой. Иначе говоря, длинные факелы пламени создают такие условия нагрева труб, при которых практически не происходит местного перегрева их стенок. При этом длинные факелы обеспечивают баланс между необходимым предельно возможным нагревом находящегося в трубах катализатора и температурой стенок реакционных труб, которая не превышает температуры, при которой могло бы произойти их преждевременное разрушение.

Еще одной положительной особенностью факелов, создаваемых трубчатыми форсунками в предлагаемом устройстве, является, учитывая небольшое расстояние между реакционными трубами, относительно небольшая толщина пламени. Тонкое пламя минимизирует степень нагрева реакционных труб от теплового излучения пламени. Поэтому в предлагаемой конструкции можно, в отличие от обычных радиационных реформинг-установок, расположить реакционные трубы очень близко друг к другу. В рассматриваемом варианте расстояние между реакционными трубами предпочтительно в 1,25 раза превышает наружный диаметр топливоподводящих труб 86. При этом расстояние межу осями соседних реакционных труб предпочтительно не более, чем в 4 раза превышает их диаметр, причем в более предпочтительном варианте соотношение между шагом и диаметром реакционных труб не превышает 2. Уменьшение расстояния между трубами не только снижает радиационную составляющую нагрева, но и позволяет уменьшить размеры трубного пучка и снизить за счет этого поперечный размер всей установки. Необходимо отметить также, что в предлагаемом устройстве внутренний диаметр реакционных труб предпочтительно лежит в пределах от 10 до 60 мм и более предпочтительно в пределах от 15 до 45 мм, как описано ниже.

Продукты сгорания, или в более широком смысле продукты экзотермической реакции, поднимаются вверх в промежутках между расположенными в камере 81 экзотермической реакции реакционными трубами. Продукты сгорания нагревают находящийся в трубах катализатор эндотермической реакции и протекающий через них эндотермический реагент. Продукты сгорания выходят из камеры экзотермической реакции по выпускным трубам 94, которые расположены вокруг реакционных труб и образуют узкие кольцевые каналы, по которым с высокой скоростью вдоль реакционных труб движутся продукты сгорания. Высокая скорость движения продуктов сгорания позволяет получить в нижней по направлению движения зоне камеры экзотермической реакции довольно высокий коэффициент теплопередачи между продуктами сгорания и эндотермическим реагентом, движущимся противотоком внутри реакционных труб.

В соответствии с настоящим изобретением нижние приемные участки выпускных труб выполнены в виде раструба с плавно увеличивающимся к концу трубы диаметром. Такая конструкция обеспечивает постепенное увеличение скорости поступающих в выпускную трубу продуктов сгорания и исключает возможность перегрева стенки трубы, характерного для резкого возрастания скорости отходящего газа. Постепенное повышение скорости отходящих газов сопровождается повышением эффективности теплообмена в зоне горения и соответствующим охлаждением газов до того, как они, проходя между выпускной и реакционной трубами, достигнут участка выпускного канала с минимальным сечением. В рассматриваемом варианте радиальный зазор между выпускной и реакционной трубами на входе в выпускной канал превышает радиальный зазор между ними на участке с минимальным поперечным сечением по крайней мере в 2 раза, более предпочтительно в 4 раза и наиболее предпочтительно в 5 раз.

Пройдя через выпускные трубы, продукты сгорания попадают в выпускной коллектор 99, из которого они выводятся по выпускному патрубку 100. Выходящие из установки через патрубок 100 продукты сгорания имеют, за счет происходящих в установке процессов теплообмена, сравнительно низкую температуру, что исключает необходимость в использовании в предлагаемой конструкции находящегося под воздействием высоких температур уплотнения между выпускным патрубком 100 и стенкой корпуса 11.

Эндотермический реагент, который представляет собой, например, газообразную смесь пара и исходного сырья для реформинга, подается через подводящий патрубок 39 в подводящий коллектор 38. Из подводящего коллектора эндотермический реагент поступает в реакционные трубы 28, по которым он движется вниз. Эндотермический реагент предварительно нагревается в процессе конвективного теплообмена продуктами сгорания, движущимися противотоком по отводящим трубам 94. При предварительном подогреве температура эндотермического реагента повышается прежде, чем начнется его взаимодействие с расположенным в средней части реакционных труб катализатором. При реформинге углеводородов с водяным паром во избежание возможного образования углерода газообразный реагент до начала взаимодействия с катализатором должен иметь температуры выше 700oC (в зависимости от конкретного состава реагента и типа используемого катализатора). Поэтому при температуре реагента на входе в устройство, равной приблизительно 400oC или выше, необходимо до начала взаимодействия с катализатором осуществить его предварительный подогрев до температуры 700oC или выше.

При движении эндотермического реагента через катализатор 108 происходит поглощение тепла эндотермическим реагентом и образование эндотермического продукта. Тепло эндотермическому реагенту передается от пламени и продуктов сгорания, которые противотоком движутся через камеру 81 экзотермической реакции. Каталитическая реакция продолжается до тех пор, пока горячий эндотермический продукт не достигнет точки 109, за которой он попадает в зону инертного материала 112, которым заполнены нижние концы реакционных труб. В зоне расположения труб 65 и 86, по которым в камеру сгорания подаются воздух и топливо, происходит теплообмен между горячим эндотермическим продуктом и воздухом и топливом, сопровождающийся нагревом воздуха и топлива и охлаждением горячего эндотермического продукта. В процессе такого теплообмена эндотермический продукт охлаждается до достаточно низкой температуры, что позволяет отказаться от применения в выпускном патрубке 51, расположенном в нижней части корпуса 11, уплотнения, работающего в условиях очень высоких температур. Кроме того, воздух и топливо предварительно нагреваются до такой степени, что при их смешивании в камере экзотермической реакции температура смеси превышает температуру воспламенения топлива настолько, что происходит самовоспламенение смеси, а процесс горения поддерживается без использования каких-либо устройств зажигания и/или обычных крупных горелок, что предпочтительно.

При холодном запуске установки используется внешняя горелка (не показана), которая подогревает входящий воздух до температуры, превышающей температуру самовоспламенения конкретных экзотермических реагентов, которая для обычных топлив превышает 550oC. После достаточного предварительного прогрева установки в нее поддается топливо и эндотермический реагент, за счет температуры которого происходит внутренний предварительный подогрев воздуха и топлива. После самовоспламенения экзотермической смеси внешняя горелка может быть выключена. Использование внешней горелки для холодного запуска реакционного аппарата является предпочтительным, но не обязательным, поскольку для этой цели могут быть использованы и другие различные устройства.

Из всего сказанного выше следует, что расход эндотермического реагента и эндотермического продукта и размеры и форма различных труб, каналов и дросселей выбираются таким образом, чтобы температура смешивающихся в зоне экзотермической реакции воздуха и топлива была равна или превышала температуру их самовоспламенения. При этом смешивание топлива и воздуха, их зажигание и горение будут происходить без применения отдельных устройств для воспламенения горючей смеси, таких, как свеча подогрева, свеча зажигания и т.п. Расход реагентов должен обеспечить получение требуемого распределения температуры эндотермического реагента и экзотермического реагента. В частности, массовый расход эндотермического реагента и эндотермического продукта и массовый расход и скорость топлива и воздуха выбираются таким образом, чтобы температура стенки реакционной трубы была ниже температуры, при которой могло бы произойти ее преждевременное разрушение. Эта температура зависит от различных факторов, включая материал трубы, разницу давлений внутри реакционной трубы и снаружи, ее диаметр и толщину стенки. В рассматриваемом варианте максимальная температура наружной поверхности трубы составляет около 912oC, а максимальная температура реагента составляет 900oC, что соответствует температурному перепаду на стенке трубы около 12oC. В этом случае эндотермический реагент можно нагреть до более высокой температуры, поддерживая температуру наружной поверхности трубы ниже температуры, при которой могло бы произойти преждевременное разрушение реакционных труб. Одновременно с этим текучие среды, выходящие из установки, охлаждаются до приемлемых температур, а экзотермические реагенты нагреваются внутри установки выше температуры их самовоспламенения. В рассматриваемом варианте удается предельно сблизить максимальную температуру катализатора и максимальную температуру стенки трубы, причем достигается это за счет двух следующих факторов: 1) существенно более высокого коэффициента теплопередачи от стенки реакционной трубы к находящемуся внутри нее газу (порядка 3500 Вт/м2•oC) при существенно небольшом коэффициенте теплопередачи от пламени к стенке трубы (порядка 80 Вт/м2oC) и 2) смещения зоны максимальной температуры пламени по отношению к имеющему максимально высокую температуру месту реакционной трубы (приблизительно на 50 см). Желательно, чтобы коэффициент теплопередачи внутри реакционной трубы превышал коэффициент теплопередачи снаружи трубы в 20 раз или более предпочтительно в 40 или более раз.

Описанной устройство для эндотермической реакции наиболее пригодно для крупных установок, в частности, для промышленного производства синтетического газа методом реформинга газообразных углеводородов с водяным паром, прежде всего метана и природного газа. Реакции реформинга с водяным паром протекают при высоких температурах, в частности, при температурах от 800 до 1000oC, обычно от 870 до 920oC, при этом получаемый сингаз, например, газ, используемый при синтезе метанола или при синтезе Фишера-Тропша, должен иметь высокое давление порядка 10 атм, предпочтительно 20-60 атм, более предпочтительно 30-50 атм. Поэтому давление в реакционных трубах должно быть достаточно большим. С другой стороны, экзотермическую реакцию желательно проводить при существенно более низких давлениях с тем, чтобы не использовать дорогих компрессоров и другого подобного оборудования, необходимого для повышения давления воздуха и топлива. Воздух, например, можно подавать в устройство при давлении порядка 15 фунтов на кв.дюйм, хотя в принципе можно работать и при давлении воздуха от 10 до 30 фунтов на кв.дюйм. Топливо имеет практически такое же давление, в частности, обычное промышленное топливо имеет давление порядка 20 фунтов на кв. дюйм, хотя в принципе диапазон возможных давлений топлива составляет от 10 до 30 фунтов на кв.дюйм.

Вообще предлагаемое в изобретении устройство для эндотермической реакции особенно пригодно для работы при давлении подаваемого в него эндотермического реагента, превышающем примерно 690 кПа, более предпочтительно при давлении свыше 1380 кПа и наиболее предпочтительно при давлении свыше 2070 кПа. С другой стороны, давление подаваемых в устройство экзотермических реагентов предпочтительно не превышает 690 кПа, более предпочтительно составляет меньше 345 кПа и наиболее предпочтительно меньше 207 кПа. Кроме того, устройство предназначено для работы при температурах реагента, превышающих 700oC, предпочтительно превышающих 800oC или наиболее предпочтительно при температурах порядка 900oC. Выбор наилучшей конструкции и оптимального режима работы устройства для конкретных условий зависит от целого ряда факторов. Например, конверсия метана с водяным паром (и многих других представляющих интерес эндотермических реакций) лучше всего проводить при высоких температурах и низких давлениях. Однако в большинстве случаев для оптимального использования эндотермического продукта, в частности, сингаза (и многих других продуктов), необходимо, чтобы сингаз имел высокое давление. Использование компрессора для сжатия сингаза сопряжено с дополнительными затратами, поэтому обычно для получения на выходе из установки сингаза высокого давления повышают соответственно давление подаваемого в установку эндотермического реагента.

Предпочтительно внутренний диаметр реакционных труб выбирают относительно небольшим, например, в пределах от 10 до 60 мм, или, что более предпочтительно с точки зрения экономии, в пределах от 15 до 45 мм, хотя в принципе возможно применение реакционных труб другого диаметра. При одних и тех же температурах и перепадах давления трубы с меньшим диаметром имеют более тонкие стенки и поэтому меньшую стоимость, чем трубы большего диаметра. Однако чрезмерное уменьшение диаметра труб требует при заданной пропускной способности установки увеличения их количества и соответственно повышает стоимость установки. Кроме того, при небольшом диаметре труб возникают проблемы, связанные с необходимостью их равномерного заполнения катализатором и возможным местным снижением коэффициента теплопередачи. Недостаток труб большого диаметра заключается в слишком больших радиальных перепадах температуры.

Отношение длины реакционных труб к их внутреннему диаметру желательно выбирать в пределах от 100:1 до 350:1, хотя в зависимости от конкретных условий этот параметр может быть и другим.

Для изготовления находящихся под воздействием высоких температур деталей установки используются сплавы металлов, обладающие высокой жаропрочностью (сопротивление ползучести и разрушение при ползучести), высоким сопротивлением к окислению и высокой коррозионной стойкостью к воздействию участвующих в процессе газов. К числу наиболее предпочтительных сплавов относятся различные жаропрочные сплавы на основе никеля. Например, при конверсии метана с водяным паром для изготовления различных труб используется сплав на основе никеля, содержащий хром, вольфрам и молибден марки Haynes® 230 (22% Cr, 14% W, 2% Mo, остальное Ni), выпускаемый фирмой Haynes International, Inc. of Kokomo, Индиана. При желании на реакционные и/или другие трубы можно нанести покрытие, препятствующее образованию металлической пыли и других форм коррозионного воздействия. Такие покрытия хорошо известны в данной области техники, и характерным примером такого покрытия является алонизирование (Alonizing).

Максимальная температура процесса зависит от выбранного давления, материала труб, состава подаваемой смеси и ограничений, накладываемых внешними процессами. Часто оказывается желательным работать при максимально возможных температурах, обеспечивающих приемлемый срок службы труб при заданных условиях, который должен быть предпочтительно больше одного года и составлять более предпочтительно несколько лет. Такой срок службы может быть получен, если рабочая температура металлических труб будет лежать в пределах от 850 до 1000oC. В других случаях оптимальное соотношение между температурным режимом установки и общими затратами может быть получено при более низких температурах, когда максимальная температура металлических труб будет ограничена интервалом от 875 до 925oC.

Предлагаемое устройство сконструировано и работает таким образом, что при установившемся режиме температура, с которой предварительно подогретые воздух и топливо поступают в форсунки, меньше максимальной температуры эндотермической реакции приблизительно на 250oC. Предпочтительно эту разницу температур поддерживать в пределах от 100 до 200oC. Поскольку большинство газообразных топлив самовоспламеняется при смешивании с воздухом при температурах приблизительно от 400 до 600oC, а большинство эндотермических реакций протекает при температуре от 850 до 950oC, то при нормальной работе воздух и газообразное топливо до соединения 8 камере экзотермической реакции должны быть предварительно нагреты до температуры, превышающей температуру самовоспламенения и лежащей в интервале от 600 до 850oC.

Целесообразно также предлагаемое в изобретении устройство выполнить таким образом, чтобы в нем происходило охлаждение газообразных продуктов сгорания до выхода их из устройства до температуры ниже 700oC, что позволило бы отказаться от применения в выпускных патрубках уплотнений, работающих при очень высоких температурах. Точно так же целесообразно в значительной степени охлаждать эндотермический продукт до выхода из устройства до температуры ниже 600oC, предпочтительно до температуры порядка 550oC или еще более низкой температуры.

Устройство, в конструкции которого реализованы один или несколько отличительных признаков настоящего изобретения, может быть использовано для проведения большого количества эндотермических реакций, таких, как крекинг легких углеводородов с водяным паром, прежде всего метана, этана и природного газа, пиролиз алканов, таких, как этан и пропан, до их соответствующих алкенов, этилена и пропилена, и т.д. Подобные процессы хорошо известны в данной области техники.

Как сказано выше, некоторые из этих процессов могут проводиться без катализатора, тогда как в других требуется его обязательное использование. При использовании катализатора он должен сохранять необходимую активность в течение длительного времени при условиях высоких температур. Катализатор должен быть достаточно прочным, чтобы выдерживать свой собственный вес.

Частицы катализатора должны, с одной стороны, быть достаточно небольшими, чтобы обеспечивать возможность заполнения им внутреннего пространства реакционных труб и чтобы обеспечивать высокие коэффициенты теплопередачи, а с другой стороны, они должны быть достаточно крупными, чтобы минимизировать до определенного уровня падение давления внутри заполненных катализатором реакционных труб. В предпочтительном варианте изобретения по сравнению с общепринятой практикой падение давления в слое катализатора выше и лежит в пределах от 7 до 10 атм, что позволяет существенно повысить эффективность процесса теплопередачи. В находящемся в течение длительного времени под воздействием высоких температур слое катализатора не должны происходить процессы спекания, и, кроме того, частицы катализатора не должны оплавляться и прилипать к стенкам реакционных труб. Одним из примеров катализатора для крекинга с водяным паром является никелевый катализатор на окисноалюминиевой основе, хотя вообще возможно применение и других катализаторов, пригодных для проведения различных эндотермических реакций, включая крекинг легких углеводородов.

При производстве водорода используется катализатор высокотемпературной конверсии и/или катализатор низкотемпературной конверсии, который предпочтительно помещается внутрь реакционных труб в зоне, где происходит охлаждение содержащего моноксид углерода эндотермического продукта, который вступает во взаимодействие с избыточной водой с образованием дополнительного водорода и двуоксида углерода как побочного продукта (так называемая реакция "конверсии водяного газа").

На фиг. 5 и 6 показан другой вариант корпуса 150 эндотермического реакционного устройства, содержащего только одну реакционную трубу 152. Реакционная труба проходит через камеру 153 экзотермической реакции, расположенную внутри наружной трубы 154, которая предпочтительно имеет цилиндрическую форму и расположена концентрично реакционной трубе.

Нижний конец наружной трубы 154 закрыт заглушкой 155, к которой снизу подходят трубы 156 и 157 для подачи воздуха и топлива. Заглушка 155 образует своего рода общую трубную решетку, в которой закреплены концы труб для подвода воздуха и топлива, которые предпочтительно расположены концентрично с проходящей внутри них реакционной трубой. Внутренний диаметр воздушной трубы 156 незначительно превышает наружный диаметр проходящей через нее реакционной трубы 152, и между этими трубами образован воздухоподводящий канал 158. Приемный конец этого канала 158 сообщается посредством текучей среды с воздухоподводом (не показан), а выходной конец канала 158 сообщается с воздухораспределительным коллектором 159, расположенным между заглушкой 155 и воздухораспределительной решеткой 160, установленной внутри наружной трубы 154.

Воздухораспределительный коллектор 159 предпочтительно имеет достаточный объем для получения относительно равномерного давления воздуха на обращенной в сторону камеры экзотермической реакции стороне распределительной решетки 160. Решетка 160 имеет определенное количество выпускных окон или отверстий 161, которые расположены по двум окружностям, концентричным реакционной трубе, как показано на фиг. 6.

Труба 157 для подачи топлива расположена телескопически вокруг воздушной трубы 156, и ее внутренний диаметр превышает наружный диаметр воздушной трубы 156, образуя канал 164 для подачи топлива. Приемный конец топливного канала 164 сообщается посредством текучей среды с системой подачи топлива (не показана). Выпускной конец топливного канала 164 сообщается посредством текучей среды с топливнораспределительным коллектором 166, выполненным в заглушке 155. Из топливного коллектора 166 топливо поступает в приемные концы трубчатых форсунок 167, которые вытянуты в продольном направлении и закреплены в заглушке 155. Трубчатые форсунки 167 проходят через воздухораспределительную решетку 160, в которой для этого предусмотрены соответствующие отверстия. Выпускные концы всех трубчатых форсунок расположены предпочтительно в одной плоскости, перпендикулярной продольной оси реакционной трубы. Желательно на входе всех форсунок выполнить дроссельные отверстия 169, наличие которых позволяет получить во всех форсунках равные скорости истечения топлива.

Как показано на фиг. 6, трубчатые форсунки 167 предпочтительно равномерно смещены относительно реакционной трубы 152 и расположены по окружности на равных от нее расстояниях. В рассматриваемом варианте имеется три форсунки, что является оптимальным при одной реакционной трубе и позволяет осуществить процесс сгорания топлива по всей наружной поверхности трубы.

Так же, как и в устройстве 10, в рассматриваемой конструкции воздух и топливо предпочтительно предварительно нагревают до достаточно высокой температуры, чтобы при смешивании топлива, выходящего из трубчатых форсунок 167, с поступающим в камеру 153 экзотермической реакции воздухом происходило самовоспламенение топлива. Образующееся пламя охватывает со всех сторон реакционную трубу 152, а продукты сгорания движутся вдоль трубы вверх через камеру экзотермической реакции и попадают внутрь отводящей трубы 172, которая крепится к отводящей трубной решетке 174.

Отводящая трубная решетка 174 образует верхнюю стенку камеры 153 экзотермической реакции, расположенную напротив воздухораспределительной решетки 160. Отводящая труба 172 с небольшим зазором располагается вокруг участка реакционной трубы 152 и образует узкий кольцевой канал 175 для прохода отходящих газов из камеры экзотермической реакции к выпускному патрубку (не показан). По указанным выше причинам приемный конец 177 выпускной трубы выполнен в виде раструба с переменным возрастающим к концу трубы диаметром.

В рассматриваемом варианте точно так же, как и в описанном выше устройстве 10, внутри реакционной трубы находится катализатор эндотермической реакции. Кроме того, корпус устройства рассматриваемой конструкции, выполненный в виде наружной трубы 154 и трубы 157 для подачи топлива, могут быть покрыты слоем изоляции, снижающей внешние потери тепла. Приемные концы труб 156 и 157 для подачи воздуха и топлива можно соединить с соответствующими подводящими камерами, расположенными внутри имеющей определенную форму нижней крышки корпуса устройства. Точно так же у приемных концов реакционных труб можно разместить соответствующую крышку с выпускным коллектором для отходящих газов. Для компенсации тепловых деформаций между корпусом устройства и реакционными трубами можно установить подвижные соединения или сильфоны.

Устройство 150 для эндотермической реакции работает аналогично устройству 10. Воздух и топливо поступают в подводящие каналы 158 и 164, в которых происходит их предварительный нагрев. Нагретое топливо поступает в трубчатые форсунки 167, из которых оно в виде струй, параллельных расположенной рядом реакционной трубе, попадает в камеру 153 экзотермической реакции. На выходе из трубчатых форсунок топливо смешивается с предварительно нагретым воздухом, который проходит через распределительную решетку, в результате чего образуется вытянутая в продольном направлении зона горения. Как и в рассмотренном выше варианте, в данной конструкции зона горения образована узкими длинными факелами пламени, которые нагревают до высокой температуры реакционные трубы в имеющей большую протяженность зоне горения.

Продукты сгорания поднимаются вверх вдоль средних участков реакционной трубы, которые проходят через камеру 153 экзотермической реакции. Продукты сгорания нагревают находящийся в трубе катализатор и протекающий по трубе эндотермический реагент. Из камеры экзотермической реакции продукты сгорания выходят по отводящей трубе 172.

Эндотермический реагент протекает через реакционную трубу 152 противотоком. Эндотермический реагент предварительно нагревается за счет конвективного теплообмена от продуктов сгорания, проходящих противотоком внутри отводящей трубы 172. При прохождении эндотермического реагента через катализатор реакции он абсорбирует тепло, и в результате эндотермической реакции из него образуется эндотермический продукт. Эндотермический реагент отбирает тепло от продуктов сгорания, движущихся противотоком через камеру экзотермической реакции. Каталитическая реакция продолжается до тех пор, пока горячий эндотермический продукт не войдет в зону инертного материала, расположенную на выходе из реакционной трубы. В зоне труб 156 и 157 для подачи воздуха и топлива тепло от горячего эндотермического продукта передается движущимся по подводящим трубам воздуху и топливу, в результате чего происходит подогрев воздуха и топлива и охлаждение горячего эндотермического продукта. Что касается остальных подробностей, связанных с работой устройства, то они приведены выше при описании работы устройства 10.

В рассмотренные выше варианты конструктивного выполнения предлагаемого устройства могут быть внесены различные модификации и усовершенствования. Так, например, можно изменить на противоположные пути движения топлива и воздуха, хотя это и менее удобно, чем в рассмотренных вариантах. В наиболее холодной зоне устройства может происходить конденсация газа и образование текучей среды. Помимо этих специалист в данной области техники может предложить и другие конструктивные изменения и усовершенствования. Все эти модификации и усовершенствования допустимы в рамках основной идеи настоящего изобретения, которая ограничена только приведенной ниже формулой изобретения.

Реферат

Предлагается малогабаритное устройство для проведения эндотермической реакции с металлическими реакционными трубами, компактно расположенными в замкнутой камере, в котором использованы трубчатые форсунки и воздухораспределительная решетка для подачи в камеру сгорания топлива и воздуха и образования в ней длинных и тонких факелов пламени. Технический результат: не происходит недопустимого местного перегрева реакционных труб и увеличивается срок их службы. Помимо этого недопустимого местного перегрева реакционных труб не происходит и в зоне расположения приемных концов отводящих труб и, кроме того, отдельные реакционные трубы, подверженные по сравнению с другими трубами воздействию повышенных температур благодаря соответствующим конструктивным решениям не теряют своей устойчивости. 4 с. и 13 з.п.ф-лы, 6 ил.

Комментарии