Способ и устройство для полимеризации виниловых мономеров - RU2418006C2

Код документа: RU2418006C2

Чертежи

Описание

Настоящее изобретение относится к процессу полимеризации винилсодержащих мономеров, таких как мономерные винилгалогениды, в реакторе полимеризации, использующем дефлегматор. Настоящее изобретение также относится к реактору полимеризации для осуществления указанного способа полимеризации.

Полимеризация представляет собой экзотермическую реакцию, при которой обычно может выделяться большое количество тепла (к примеру, 1550 кДж/кг в случае полимеризации винилхлорида). С целью экономии в случае прерывной полимеризации часто используются крупные, до 300 м3, сосуды высокого давления, что требует отвода значительного количества тепла. Вследствие этого, для прерывной полимеризации мономерных винилгалогенидов (к примеру, винилхлорида), с целью улучшения отвода тепла, выделяющегося в ходе реакции, к настоящему времени разработаны многочисленные виды и модификации реакционных сосудов (реакторов).

В технологии полимеризации, например, согласно публикации DE 19723977 и "Technical Progress für PVC", Y.Saeki и T.Emura, Prog. Polym. Sci. 27 (2002) 2055-2131, известен отвод тепла, выделяющегося в ходе реакции, при помощи стен реактора (охлаждающих рубашек), когда отвод тепла также именуется охлаждением. Однако, в случае охлаждения при помощи стен реактора, необходимо иметь в виду, что при увеличении размера реактора, когда отношение высоты реактора к его диаметру виртуально остается одинаковым, соотношение охлаждающей поверхности реактора к его объему неизменно уменьшается.

В добавление к реактору, на внешней стене которого устанавливается рубашка охлаждения, также известны реакторы с внутренними охлаждающими устройствами, как, к примеру, показаны в публикациях ЕР 0012410, US 4552724 и Shinkai Т., Shinko Pfaundler Tech Rep. 1988, 32 (3) 21-6. В этом случае, благодаря уменьшению толщины стенки между охлаждающим устройством и внутренним пространством реактора, процесс отвода тепла может быть значительно улучшен. В публикации ЕР 0012410 описываются, в частности, содержащие хладагент полуобмотки, закрепленные на внутренней стенке реактора, благодаря которым в значительной мере увеличивается холодопроизводительность системы.

Также известен метод охлаждения при помощи испарения с использованием стандартного дефлегматора, однако отвод тепла, образующегося в ходе реакций полимеризации, с помощью дефлегматоров стал технически осуществимым лишь в конце 60-х годов прошлого столетия. Стандартный дефлегматор сегодня состоит из вертикального пучка труб, который располагается над реактором и соединяется с ним при помощи прямого фланцевого соединения, и содержит хладагент, к примеру, охлаждающую жидкость, обтекающую трубы. Внутри этих труб происходит конденсация газа, поступающего из камеры реактора в дефлегматор. Образующийся в результате этого процесса конденсат вынужден вытекать обратно в камеру реактора, двигаясь навстречу газу, поступающему в дефлегматор. В данном случае слабым местом является то, что процессы взаимодействия между потоками газа и конденсата, движущимися навстречу друг другу, могут контролироваться лишь в ограниченной степени. По этой причине, чтобы противонаправленные потоки как можно меньше мешали друг другу, отверстия и соединения между реактором и дефлегматором должны быть довольно значительных размеров. Однако в таком случае быстро возникают технические ограничения с точки зрения безопасности сосудов высокого давления (реакторов). Еще одной проблемой охлаждения при помощи стандартных дефлегматоров является то, что возвращающийся конденсат, проходящий через газовое пространство реактора и достигающий поверхности реакционной смеси, должен быть перераспределен в ней, например, при помощи перемешивания. Для этой цели, обычно, должны быть созданы специфические, довольно сложные условия перемешивания, чтобы добиться гомогенного перемешивания поступающего конденсата.

Обычно отвод тепла при помощи испарения производится лишь в верхней части объема реакционной смеси реактора, то есть там, где под воздействием гидростатического давления образуются пузыри газа. В нижней части реактора, где пузыри газа не могут образовываться, поскольку уровень гидростатического давления там выше, а температура та же самая, охлаждение может происходить лишь в результате перемешивания содержимого реактора. Недостаточная или вялая циркуляция может привести к тому, что температура нижней части объема реакционной смеси реактора станет выше, чем температура верхней ее части, прежде чем начнется кипение реакционной смеси. В результате этого горячий слой смеси будет находиться под более холодным слоем, который будет двигаться в направлении, противоположном естественному перемещению конвективного течения реакционной смеси реактора. Такое состояние является нестабильным по причине поднимающегося потока горячей жидкости, который, поднимаясь, самопроизвольно испаряется при уменьшении уровня гидростатического давления. Такое самопроизвольное испарение вызывает ярко выраженное пенообразование реакционной смеси и/или выброс жидкости из нее, обозначаемый в английском языке термином "geysering" (гейзеринг), означающим резкий перегрев и выброс жидкости. С целью избегания образования накипи в стандартном дефлегматоре данный процесс может подавляться, к примеру, при помощи добавления противовспенивающих присадок, как показано в публикации JP 02180908. Дополнительно к этому в реактор вводится инертный газ, который может накапливаться в стандартном дефлегматоре и поэтому должен удаляться из системы контролируемым образом, что также надо принимать во внимание. В заключение, холодопроизводительность стандартного дефлегматора также должна быть согласована с отводом тепла рубашкой системы охлаждения, что требует применения специальных мер контроля. Более того, использование стандартного дефлегматора для охлаждения реакции полимеризации может привести к тому, что продукты полимеризации не будут оптимально сбалансированы с точки зрения их характеристик, например технических характеристик получаемых полимерных порошков. В особенности это касается образования так называемых "рыбьих глаз", известных как одна из проблем в обрабатывающей промышленности поливинилхлорида.

Другой способ охлаждения заключается в циркуляции реакционной смеси через внешний теплообменник, такой как описан в публикации ЕР 0526741. В случае данного способа существуют две проблемы. С одной стороны, циркуляция дисперсии быстро приводит к появлению отложений и даже к закупориванию системы, а с другой стороны, при помощи дисперсионной помпы трудно контролировать распределение частиц дисперсионной смеси. Согласно Saeki и другим авторам публикации Prog. Polym. Sci. 27 (2002) 2055-2131, на сегодняшний день невозможно точно утверждать, осуществляется коммерческое применение данного способа охлаждения или нет.

Задачей, положенной в основу настоящего изобретения, является обеспечение процесса полимеризации виниловых мономеров в реакторе полимеризации, который является особенно экономичным и может обеспечить увеличение выработки продукции за один цикл в единицу времени без ухудшения характеристик получаемого продукта. В добавление к этому задачей, положенной в основу настоящего изобретения, является обеспечение устройства для осуществления способа полимеризации согласно настоящему изобретению.

Данная задача решена посредством совокупности признаков независимых и зависимых пунктов формулы изобретения, раскрытых в описании с приложенными чертежами. Данное изобретение позволяет преодолеть вышеперечисленные недостатки известного уровня техники.

Настоящее изобретение, соответственно, относится к способу полимеризации, в ходе которого винилсодержащие мономеры (называемые также далее - виниловые мономеры) и, в частности, мономерные винилгалогениды, полимеризуются в реакторе в водной суспензии, пар и, в частности, газообразные мономеры, выводится из газового пространства реактора через впускное (входное) отверстие в дефлегматор и, по крайней мере частично, а предпочтительно полностью, конденсируется в дефлегматоре, а конденсат возвращается в реактор через выходное отверстие дефлегматора, отделенное от впускного отверстия. Причем возврат конденсата в реактор осуществляют насосом с возможностью автоматического контроля и/или дозированной подачи. Согласно настоящему изобретению выражение "полимеризация" включает как гомополимеризацию мономеров, так и сополимеризацию двух или более разных мономеров. В добавление к этому, данное изобретение относится к устройству, позволяющему осуществлять способ полимеризации согласно настоящему изобретению.

Полимеризация виниловых мономеров, винилгалогенидов и, в частности, винилхлорида по сути известна. Однако неожиданно было обнаружено, что предлагаемый в настоящем изобретении способ полимеризации позволяет применять отверстия между реактором и дефлегматором, которые обладают значительно меньшими размерами, чем в случае стандартных дефлегматоров, используемых согласно известному уровню техники. Дефлегматор, согласно настоящему изобретению, предпочтительно представлен холодильной установкой, в которой впускное отверстие для пара располагается над выходным отверстием для конденсата. Согласно одному примеру варианта осуществления изобретения в нижней части дефлегматора может располагаться сборник конденсата. Выходное отверстие предпочтительно размещается в нижней части данного сборника конденсата.

Согласно настоящему изобретению реактор может представлять собой реакционный сосуд в основном стандартный в своем техническом исполнении, который, к примеру, может быть герметизирован, и который, если необходимо, может быть снабжен устройством для перемешивания и т.д.

Также было обнаружено, что при процессе полимеризации мономерных винилгалогенидов в реакторе полимеризации, согласно настоящему изобретению, значительно улучшается показатель выработки продукции за один цикл в единицу времени, в то время как качество продукции остается практически неизменным. В частности, неожиданно было обнаружено, что в случае процесса полимеризации согласно настоящему изобретению не наблюдается пенообразование реакционной смеси и/или выброс жидкости из нее.

Сверх того, благодаря данному изобретению осуществляется больший контроль над реакцией полимеризации. В качестве винилгалогенида в данном случае предпочтительно используется винилхлорид, а изготавливаемый полимер может состоять, к примеру, на 50-100% из винилхлорида. Предпочтительным является также и то, что идентичные или различные мономерные звенья макромолекул могут подвергаться полимеризации, согласно настоящему изобретению, образуя гомо-, со- и/или трехзвенные полимеры. При этом полимерные продукты, производимые в ходе процесса полимеризации согласно настоящему изобретению, преимущественно не содержат "рыбьих глаз".

Согласно настоящему изобретению процесс полимеризации осуществляется в водной дисперсии. Пар, который конденсируется в дефлегматоре, может включать исходные материалы и/или продукты реакции, а также их смеси. В частности пар, который конденсируется согласно предлагаемому в настоящем изобретении способу полимеризации, включает газообразный мономерный винилхлорид.

Предпочтительно, чтобы процесс возврата конденсата в реактор можно было контролировать автоматическим и/или неавтоматическим способом. Например, конденсат может возвращаться в реактор при помощи насоса, и в данном случае предпочтительно, чтобы возврат конденсата в реактор производился автоматически управляемым насосом или насосом-дозатором.

В принципе, возврат конденсата в реакционный сосуд может осуществляться в любое заданное место данного сосуда. Согласно одному предпочтительному варианту осуществления изобретения конденсат возвращается в газовое пространство реактора. В другом предпочтительном варианте осуществления изобретения конденсат возвращается в часть реактора, которая содержит жидкую реакционную смесь. В результате этого может быть достигнут лучший уровень перемешивания смеси и улучшенная холодопроизводительность системы. Особое предпочтение отдается возврату конденсата в нижнюю часть реактора, и особенно в его нижнюю пятую часть, чтобы не нарушить конвективное течение внутри реактора. Кроме того, возврат конденсата в реакционную смесь, к примеру, поблизости от устройства для ее перемешивания, может обеспечить оптимальный уровень внедрения конденсата в реакционную смесь. В результате, это способствует циркуляции реакционной смеси, процессу образования дисперсии или раствора, а не наносит ущерб этим процессам. Согласно еще одному предпочтительному варианту осуществления изобретения возврат конденсата осуществляется во множество зон реактора, например в зону образования пара реакционного сосуда и в зону, которая содержит жидкую реакционную смесь, особенно в нижнюю его часть. Возврат конденсата в реакционный сосуд может осуществляться как при наличии, так и при отсутствии автоматического контроля за этим процессом. Согласно настоящему изобретению также возможно осуществление автоматического и/или ручного контроля за температурой полимеризации посредством выбора места возврата потока конденсата в реактор и/или количества возвращаемого конденсата. В соответствии с настоящим изобретением также можно обеспечить разделение конденсата на фракции, его очистку и тому подобное перед возвращением конденсата в реактор.

Является предпочтительным, чтобы осуществлялось дозирование поступления конденсата в реакционную смесь или дисперсию, и в данном случае особое предпочтение дается использованию насоса для контроля за измерением количества возвращаемого в реактор конденсата.

Является предпочтительным, чтобы осуществлялось перемешивание реакционной смеси, в результате чего уровень ее теплообмена может быть улучшен, а/или сам процесс может быть ускорен. Способ полимеризации, согласно настоящему изобретению, может осуществляться под давлением более высокого уровня, чем уровень нормального давления, предпочтительно находящемся в интервале от 0,3 до 2 МПа. Предпочтение отдается осуществлению прерывной полимеризации.

В одном из вариантов дефлегматор выполнен в виде рубашки охлаждения, которой охлаждается часть или вся поверхность стен холодильника. Согласно одному предпочтительному варианту осуществления изобретения используемый дефлегматор обладает, дополнительно или в качестве альтернативы, одним или более пучком труб, омываемых хладагентом, например охлаждающей жидкостью, а конденсация осуществляется внутри этих труб. Для того чтобы обеспечить более свободное вытекание конденсата из холодильника, дефлегматор может быть установлен вертикально или под углом к направлению течения конденсата, газ вводится в верхнюю часть коллектора конденсата, а конденсат выводится из нижней его части. Специальное предпочтение отдается установке дефлегматора в вертикальном положении, к примеру, рядом с реактором. Является предпочтительным, чтобы работа дефлегматора контролировалась автоматически и/или ручным способом при помощи одного или более клапанов и/или вентилей, находящихся между реактором и охлаждающим устройством. Дефлегматор может быть немедленно задействован, как только будет достигнут необходимый для полимеризации уровень температуры, но является предпочтительным, чтобы он включался после достижения некоторого процента хода процесса полимеризации.

Согласно настоящему изобретению можно также использовать одно или несколько общепринятых охлаждающих устройств, и в таком случае предпочтение отдается охлаждающим рубашкам и/или внутренним охлаждающим устройствам. В предпочтительном варианте осуществления способа полимеризации дополнительно применяется охлаждающая рубашка реактора, остужая часть или все стены реакционного сосуда. В таком случае может осуществляться контроль за температурой протекания реакции, например, при помощи охлаждающей рубашки реактора и клапана, находящегося между реактором и дефлегматором.

Устройство, предлагаемое для осуществления способа полимеризации согласно настоящему изобретению, представляет собой реактор, чье газовое пространство соединено при помощи трубопровода (канала), предпочтительно трубного соединения, с дефлегматором, а выходная линия для конденсата из дефлегматора соединена с реактором при помощи по крайней мере одного трубопровода, предпочтительно трубного соединения. Является предпочтительным, чтобы дефлегматор устанавливался либо вертикально, либо под углом к направлению течения потока конденсата. Особое предпочтение отдается использованию насоса с автоматической и/или ручной регулировкой для применения в выходной линии для конденсата из дефлегматора, которая соединяется с реактором при помощи по крайней мере одного трубопровода, предпочтительно трубного соединения. Предпочтительно, чтобы реактор, согласно настоящему изобретению, включал, по крайней мере, еще одно устройство охлаждения, а особое предпочтение отдается применению, по крайней мере, одной охлаждающей рубашки и/или внутреннего охлаждающего устройства.

В особенно предпочтительном варианте осуществления изобретения дефлегматор, согласно настоящему изобретению, снабжен сборником конденсата, в который поступает конденсат до возвращения в реактор через второй трубопровод.

Настоящее изобретение преодолевает недостатки известного уровня техники, в особенности значительно улучшая показатели процесса полимеризации мономерных винилгалогенидов по выработке продукции за один цикл в единицу времени, обеспечивая поддержание уровня качества получаемого продукта практически неизменным и подавляя пенообразование реакционной смеси и/или выброс жидкости из нее. Более того, является возможным использовать отверстия между реактором и дефлегматором, которые обладают значительно меньшими размерами, чем в случае применения традиционных дефлегматоров, используемых согласно известному уровню техники.

Настоящее изобретение объясняется ниже со ссылкой на чертежи, отображающие предпочтительные варианты воплощения устройств согласно настоящему изобретению. Составные части устройств, обладающие одинаковыми функциями, помечены на чертежах одними и теми же номерами.

На фиг.1 изображен вариант воплощения предлагаемого в настоящем изобретении реактора полимеризации, который используется для осуществления способа полимеризации согласно настоящему изобретению. Реактор 3, который снабжен устройством для перемешивания 1 и рубашкой охлаждения 2, соединен при помощи трубопровода 4, предпочтительно трубного соединения, который в свою очередь может факультативно содержать контролируемое вручную и/или автоматически устройство отключения (выключатель) X, предпочтительно представляющее собой клапан или вентиль, реактор также снабжен дефлегматором 5, установленным под углом к плоскости реактора. Конденсат, по дополнительным трубопроводам 6 и 7, предпочтительно трубного соединения, при помощи контролируемого автоматически и/или вручную насоса 8, возвращается обратно в нижнюю часть 9 реактора 3, содержащего реакционную смесь 10.

На фиг.2 изображен другой вариант реактора полимеризации, согласно настоящему изобретению, где реактор 3, в отличие от фиг.1, оборудован внутренним охлаждающим устройством 11 и устройством для перемешивания 1. Реактор 3, при помощи трубопровода 4, предпочтительно трубного соединения, которое в свою очередь может факультативно содержать контролируемое вручную и/или автоматически устройство отключения (выключатель) X, предпочтительно представляющее собой клапан или вентиль, соединен с дефлегматором 5, установленным под углом к плоскости реактора, а конденсат напрямую по дополнительному трубопроводу 12, предпочтительно трубного соединения, возвращается в газовое пространство 13 реактора 3, содержащего реакционную смесь.

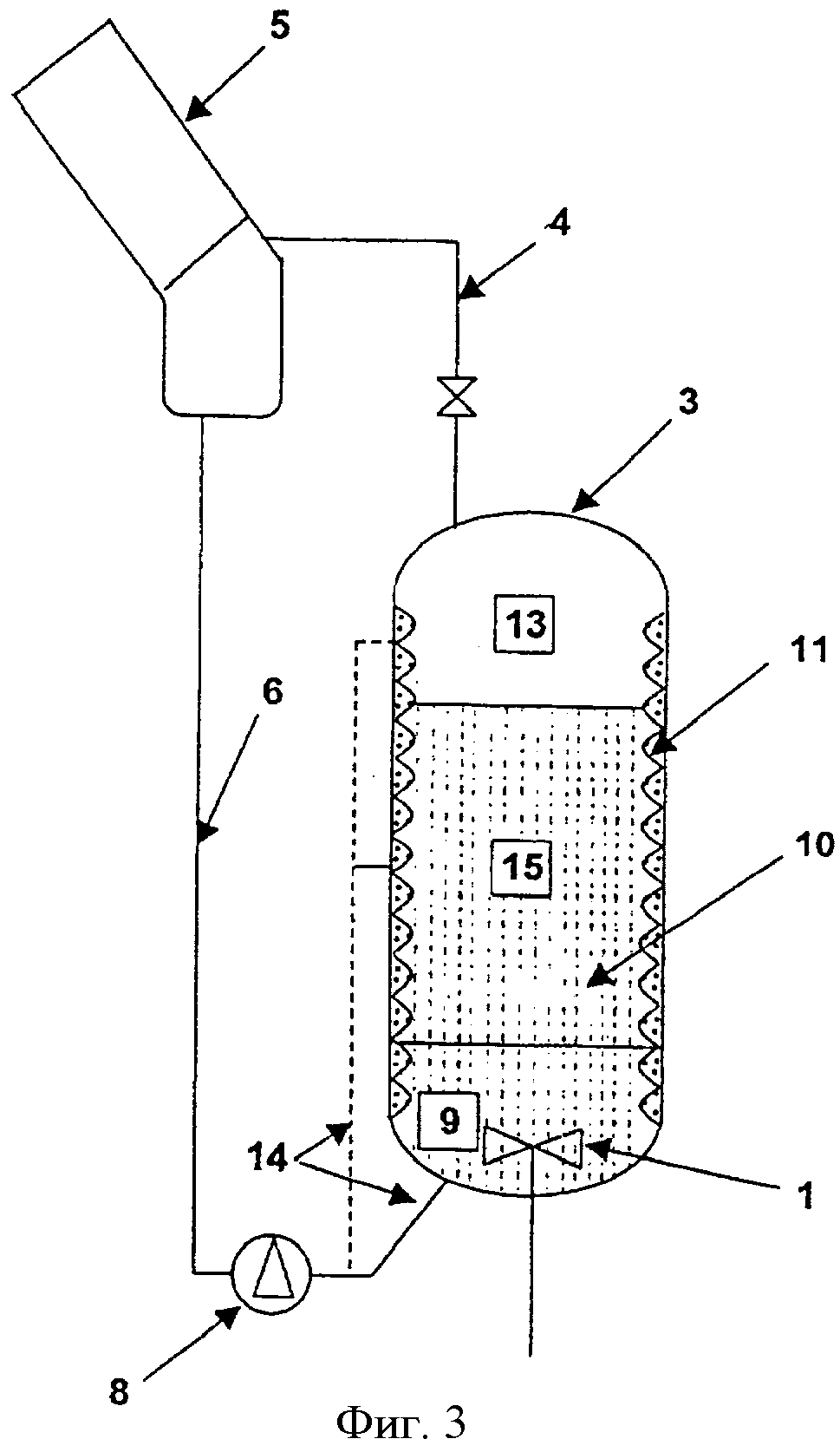

На фиг.3 изображен еще один вариант реактора полимеризации, согласно настоящему изобретению, где реактор 3 оборудован внутренним охлаждающим устройством 11 и устройством для перемешивания 1 и соединяется при помощи трубопровода 4, предпочтительно трубопроводного соединения, которое в свою очередь может факультативно содержать контролируемое вручную и/или автоматически устройство отключения (выключатель) X, предпочтительно представляющее собой клапан или вентиль, с дефлегматором 5, установленным под углом к плоскости реактора. Конденсат, при помощи контролируемого автоматически и/или вручную насоса 8, по дополнительным трубопроводам 6 и 14, предпочтительно трубного соединения, автоматически контролируемым образом возвращается обратно в газовое пространство 13, в среднюю часть реактора 15, а также в нижнюю часть 9 реактора 3, содержащего реакционную смесь 10.

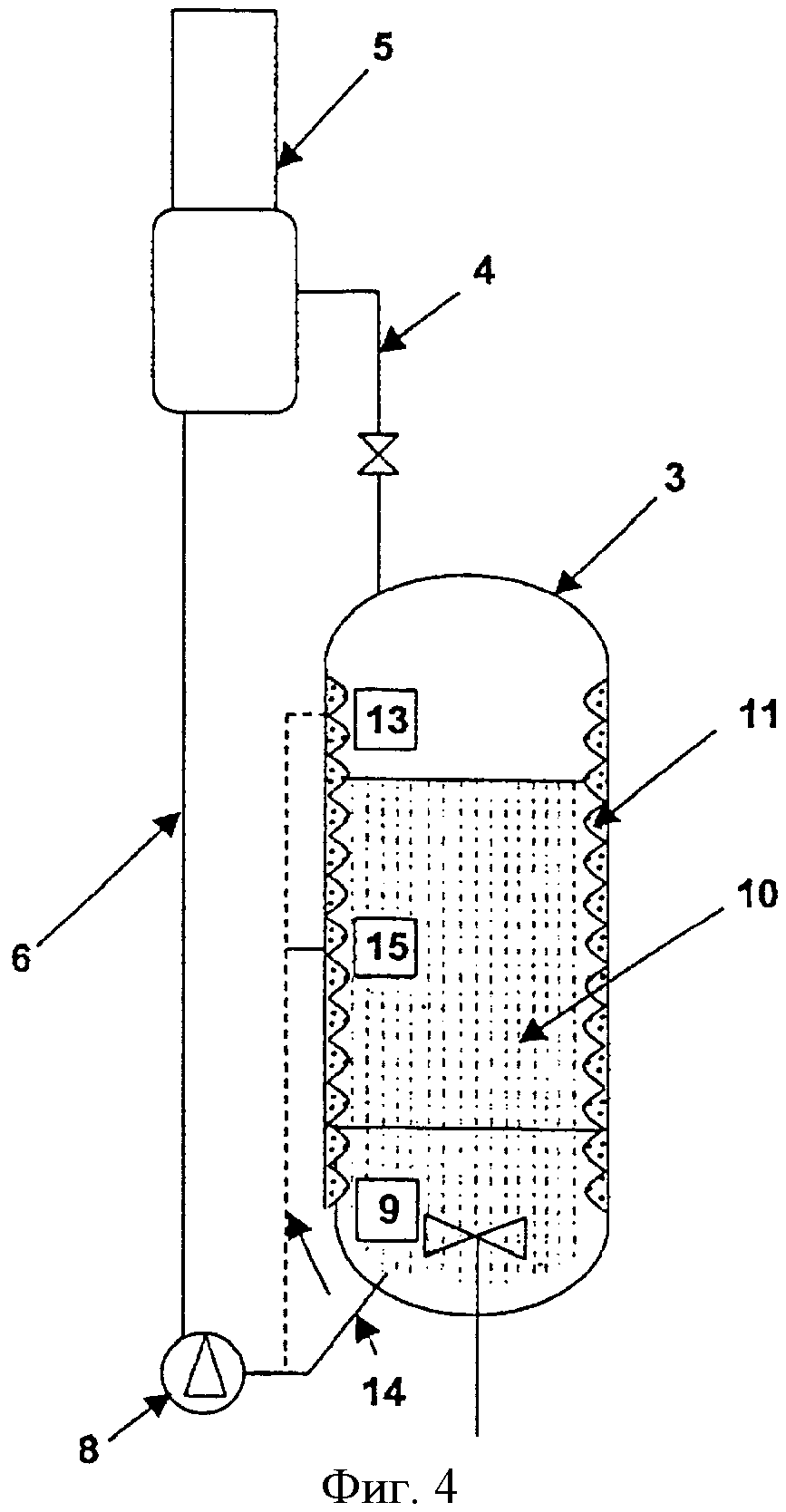

На фиг.4 изображен следующий вариант реактора полимеризации, согласно настоящему изобретению, где реактор 3 оборудован внутренним охлаждающим устройством 11 и устройством для перемешивания 1 и соединяется при помощи трубопровода 4, предпочтительно трубного соединения, которое в свою очередь может факультативно содержать контролируемое вручную и/или автоматически устройство отключения (выключатель) X, предпочтительно представляющее собой клапан или вентиль, с вертикально расположенным дефлегматором 5. Конденсат, при помощи контролируемого автоматически и/или вручную насоса 8, по дополнительным трубопроводам 6 и 14 автоматически контролируемым образом возвращается обратно в газовое пространство 13, в среднюю часть реактора 15, а также в нижнюю часть 9 реактора 3, содержащего реакционную смесь 10.

На фиг.5 изображен реактор полимеризации, согласно известному уровню техники, где реактор 3, содержащий реакционную смесь 10, оборудован внутренним охлаждающим устройством 11 и устройством для перемешивания 1.

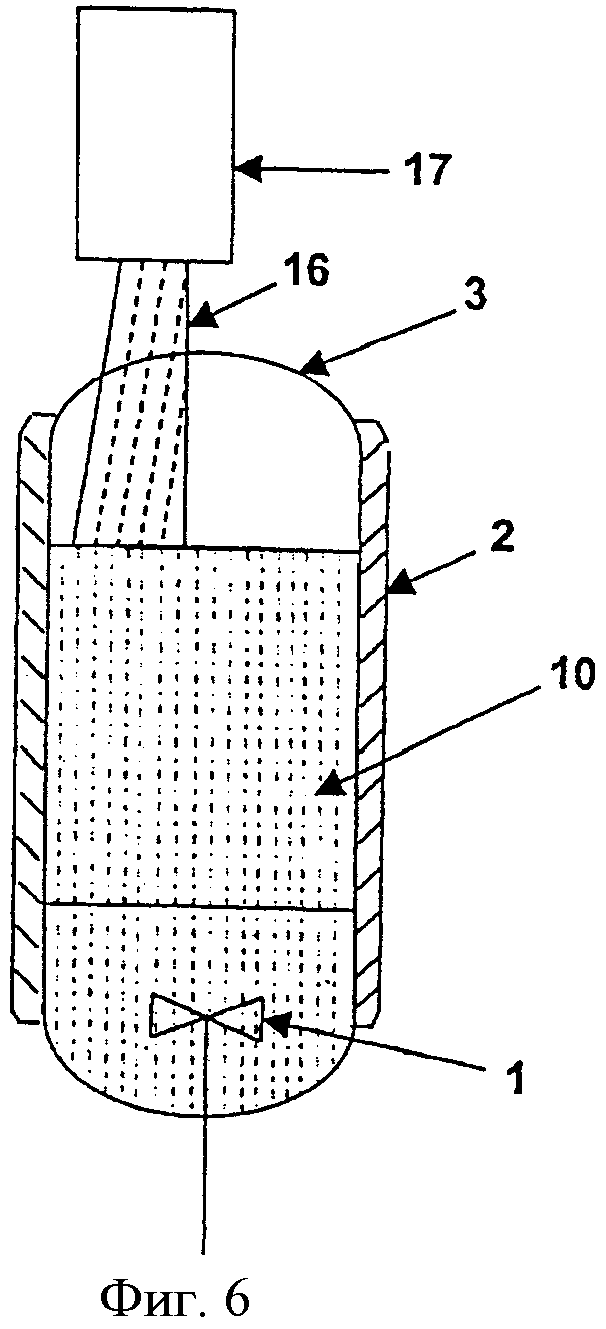

На фиг.6 изображен другой реактор полимеризации, согласно известному уровню техники, где реактор 3, содержащий реакционную смесь 10, оборудован рубашкой охлаждения 2 и устройством для перемешивания 1 и соединяется при помощи трубного соединения 16 с дефлегматором 17.

На фиг.7 изображен еще один реактор полимеризации, согласно известному уровню техники, где реактор 3, содержащий реакционную смесь 10, оборудован рубашкой охлаждения 2 и устройством для перемешивания 1 и соединяется при помощи трубного соединения 16 с дефлегматором 17. Реактор 3, далее, с целью циркуляционного охлаждения дисперсии, подсоединен к внешнему теплообменнику 18 посредством дополнительных трубных соединений 19 и 20.

Примеры

Пример 1

Суспензионные ПВХ (С-ПВХ), константа равновесия 68

Полимеризация винилхлорида осуществлялась при температуре 57°С в 1 м3тестового реактора полимеризации, снабженного рубашкой охлаждения площадью примерно 4,8 м2. Использовались имеющиеся на рынке суспендирующие агенты и выступающий в качестве инициатора процесса перкарбонат. Временная последовательность добавления индивидуальных веществ в данном случае никак не влияет на процесс. Поверхность внешнего дефлегматора составляла 5 м2, а сам он был установлен под углом в направлении течения конденсата (см. фиг.1), хотя он также может быть сориентирован параллельно плоскости реактора. Испаряющийся во время реакции винилхлорид конденсировался в дефлегматоре и возвращался обратно в нижнюю часть реакционного сосуда при помощи насоса мощностью 240 л/ч. Не наблюдалось как увеличенного пенообразования, так и "гейзеринга".

Для сравнения был использован тот же самый реактор при аналогичных установочных параметрах и в одинаковых условиях, но без внешнего дефлегматора.

При допущении, что теплота парообразования винилхлорида составляет приблизительно 20 кДж/моль, а теплота полимеризации равна 71,2 кДж/моль, суммарная эффективность применения дефлегматора составляет приблизительно 79%. Технические характеристики порошка продукта, полученного в ходе процесса полимеризации по настоящему изобретению, показаны в таблице 1 вместе с характеристиками порошка продукта, полученного в ходе процесса полимеризации, выбранного для сравнения. Было обнаружено, что технические характеристики порошков продуктов, полученных в результате двух процессов, не отличаются значительно друг от друга.

Требование к охлаждающей жидкости при использовании дефлегматора значительно ниже. Дефлегматор начинал функционировать лишь после того, как достигался определенный процент хода реакции, что отчетливо видно по быстрому подъему температуры в начальной фазе процесса.

Пример 2

С-ПВХ, константа равновесия 70

Полимеризация винилхлорида осуществлялась при температуре 53°С с использованием реактора, параметров и процедур, описанных в примере 1. Количества добавленных суспендирующих агентов и концентрации выступающих в качестве инициаторов веществ были изменены согласно требованиям данного теста.

Уровень требований к охлаждающей жидкости при использовании дефлегматора значительно ниже. Дефлегматор начинал функционировать лишь после того, как достигался определенный процент хода реакции, что отчетливо видно по быстрому подъему температуры в начальной фазе процесса. Ясно видно, что когда дефлегматор не используется, график температуры охлаждающей жидкости имеет весьма неравномерный характер, причиной чего служит неоднородное распределение температуры в реакторе. Когда же применяется дефлегматор, график температуры имеет отчетливо выраженный равномерный характер, поскольку циркуляции дисперсии способствует дозирование наличия конденсата в реакторе. Было установлено, что технические характеристики порошков не претерпели какого-либо существенного изменения (табл.2).

Пример 3

Статистический сополимер винилхлорида и винилацетата, константа равновесия 57

Полимеризация осуществлялась при температуре 60,5°С. Другие условия теста были аналогичны использованным в примере 1.

Пример 4

Производство смолы - экстендера, константа равновесия 66

Полимеризация осуществлялась при температуре 59°С. Другие условия теста были аналогичны использованным в примере 1.

Пример 5

Производство привитого сополимера винилхлорида и полибутилакрилата

Полимеризация осуществлялась при температуре 59°С. Другие условия теста были аналогичны использованным в примере 1.

Реферат

Настоящее изобретение относится к способу полимеризации винилхлорида и устройству для его осуществления. Предложенный способ состоит в том, что полимеризацию винилхлорида осуществляют в реакторе в водной суспензии, выводят пар из газового пространства реактора и вводят через входное отверстие в дефлегматор, где, по крайней мере частично, конденсируют его, а конденсат возвращают в реактор через выходное отверстие дефлегматора, отделенное от входного отверстия, причем возврат конденсата в реактор осуществляют насосом с возможностью автоматического контроля и/или дозированной подачи. В устройстве для осуществления способа газовое пространство реактора соединено при помощи трубопровода с дефлегматором, причем в дефлегматоре впускное отверстие для пара располагается над выходным отверстием для конденсата, выходная линия дефлегматора соединена посредством трубного соединения с реактором так, что конденсат подается во множество зон реактора. Технический результат - улучшение показателя выработки продукции в ходе экзотермической реакции за один цикл в единицу времени, в то время как качество получаемой продукции остается практически неизменным. 2 н. и 18 з.п. ф-лы, 5 табл., 7 ил.

Комментарии