Способ определения высоты материала, помещенного в коксовую печь - RU2723922C2

Код документа: RU2723922C2

Чертежи

Описание

Настоящее изобретение относится к способу получения параметра, представляющего высоту верхней поверхности материала, уложенного в коксовой печи, относительно опорной плоскости. Такой способ относится, в частности, к измерению уровня насыпного угля или кокса.

Изобретение также относится к процессу регулирования степени наполнения коксовой печи и к системе для осуществления способа, а также к коксовой печи, включающей систему.

Камера коксовой печи наполняется углём в основном через загрузочные отверстия, которые, как правило, образуют конусы из насыпного угля под отверстиями. Чтобы подтолкнуть насыпной уголь в камеру и выровнять его, в камеру вводится выравнивающая штанга и перемещается вдоль продольного направления относительно коксовой печи.

В документе DE-A-10 2005 007164 описывается способ выравнивания конусов из угля в коксовой печи с использованием горизонтальной выравнивающей пластины, которая совершает скользящее перемещение в печи. Датчик устанавливается на её переднем крае для обнаружения контакта с конусами. По соображениям производительности важно убедиться, что печь достаточно заполнена, посредством оценки уровня наполнения печи. Также важно определить, достаточно ли заполнена печь, так как загрузка уже заполненной печи может вызвать образование пыли, вредной для окружающей среды.

Уровень насыпного угля или кокса измеряется через отверстия с использованием способов, известных стойкостью к высоким температурам и количеству пыли в коксовой печи. Например, механические или радиолокационные датчики, способные обнаруживать поверхность угля, использовались через загрузочные отверстия.

Например, документ KR-A-2008099699 раскрывает способ измерения уровня заполнения углем с использованием лазерного датчика, установленного на поддерживающем основании, соединённом с наполнительной машиной.

В документе JP-A-2005306976 описывается уровень заполнения углем с использованием микроволнового измерителя уровня в верхней части бункера подачи угля.

В документе DE-A-10 2005 007172 также раскрывается бесконтактный способ, включающий лазерные, радиолокационные или ультразвуковые устройства.

Однако, этот способ регулирования уровня насыпного угля или кокса не является полностью удовлетворительным, поскольку требует затрат времени, а загрузочные отверстия должны оставаться открытыми в процессе измерения. В результате создаётся риск для работников, выполняющих измерения или работающих вокруг коксовой печи. Кроме того, количество коксовых печей, которые можно измерять ежедневно, и точность регулирования уровня ограничиваются, что отрицательно влияет на производительность. Кроме того, эти измерения являются локальными и ограничиваются областью, близкой к загрузочным отверстиям, таким образом высота насыпного угля или кокса в остальной части печи остаётся неизвестной, например, между загрузочными отверстиями и на входе/выходе из коксовой печи.

В документе US-A-2010/276269 раскрывается способ измерения трёхмерного профиля угля в коксовой печи с использованием бесконтактного датчика в выравнивающей штанге. Действие датчика может быть основано на лазерных лучах, микроволнах и/или ультразвуке. Однако это устройство не функционирует должным образом в средах с большим количеством пыли или дыма, например, во время загрузки угля, и требует регулярного обслуживания или очистки для обеспечения точных измерений.

Такие способы обеспечивают сигналы, которые не всегда проявляют высокую стабильность. Они также могут оказаться дорогостоящими из-за технического обслуживания или защиты оборудования в очень агрессивной среде с высокими температурами и пылью.

Задачей изобретения является обеспечение способа, который, в частности, позволил бы быстро и точно определять уровень насыпного угля или кокса в печи независимо от условий окружающей среды. Дополнительная задача изобретения заключается в улучшении производительности печи, одновременно снижая её воздействие на окружающую среду и повышая безопасность работников.

С этой целью в изобретении предлагается способ получения параметра, представляющего высоту верхней поверхности материала, помещенного в коксовую печь, относительно опорной плоскости, содержащий следующие этапы:

- обеспечение датчика, размещённого над верхней поверхностью на рабочем расстоянии от опорной плоскости, при этом датчик и материал формируют конденсатор, имеющий ёмкость,

- получение по меньшей мере одного ёмкостного сигнала, представляющего упомянутую ёмкость,

- получение по меньшей мере одного сигнала расстояния с использованием ёмкостного сигнала, при этом сигнал расстояния представляет расстояние между датчиком и верхней поверхностью вдоль вертикального направления, и

- получение упомянутого параметра, представляющего высоту, с использованием сигнала расстояния и рабочего расстояния.

В других вариантах осуществления изобретения способ содержит один или несколько из следующих признаков, взятых отдельно или как любое технически осуществимое сочетание:

- способ дополнительно содержит измерение параметра, представляющего температуру датчика, и коррекцию ёмкостного сигнала, обеспечиваемого датчиком, в функции упомянутого параметра, для получения сигнала расстояния;

- получение ёмкостного сигнала включает в себя выбор рабочего расстояния таким образом, чтобы расстояние между датчиком и верхней поверхностью находилось в диапазоне от 0 см до 60 см;

- способ дополнительно содержит перемещение датчика внутри коксовой печи во множество последовательных положений относительно верхней поверхности, получение множества сигналов расстояния, при этом каждый из сигналов расстояния получают в одном из последовательных положений, и получение профиля верхней поверхности с использованием множества сигналов расстояния; а также

- способ дополнительно содержит этап вычисления степени заполнения коксовой печи с использованием полученного профиля, при этом степень заполнения представляет количество материала в коксовой печи.

Изобретение также относится к процессу контроля степени заполнения коксовой печи, процесс содержит:

- осуществление способа, описанного выше, для получения степени заполнения коксовой печи, и

- регулировку количества материала в коксовой печи с использованием полученной степени заполнения.

Изобретение также относится к системе для получения параметра, представляющего высоту верхней поверхности насыпного угля, помещенного в коксовую печь, относительно опорной плоскости, содержащей:

- выравнивающую штангу, предназначенную для перемещения внутри коксовой печи во множество последовательных положений относительно верхней поверхности, и

- по меньшей мере один узел, прикреплённый к выравнивающей штанге, включающий в себя:

- датчик, предназначенный для размещения над верхней поверхностью на рабочем расстоянии от опорной плоскости и для формирования вместе с материалом конденсатора, характеризующегося ёмкостью, и

- устройство для обеспечения по меньшей мере одного ёмкостного сигнала, представляющего упомянутую ёмкость, и

- вычислительное устройство,

узел подходит для обеспечения по меньшей мере одного сигнала расстояния с использованием ёмкостного сигнала, сигнал расстояния представляет расстояние между датчиком и верхней поверхностью в вертикальном направлении,

вычислительное устройство выполняется с возможностью вычисления упомянутого параметра с использованием сигнала расстояния и рабочего расстояния.

В других вариантах осуществления изобретения система содержит один или несколько из следующих признаков, взятых отдельно или как любое технически осуществимое сочетание:

- выравнивающая штанга имеет нижнюю часть, а датчик размещается вертикально на определённом расстоянии выше нижней части, упомянутое расстояние находится в диапазоне между 100 мм и 350 мм, предпочтительно между 100 мм и 150 мм;

- узел дополнительно содержит защитный кожух, вмещающий датчик, причём защитный кожух подходит для обеспечения теплоизоляции от воздействия температуры, составляющей от 1000°C до 1100°C, внутри коксовой печи;

- защитный кожух содержит корпус и по меньшей мере одну пластину, выполненную из диэлектрического материала;

- пластина имеет толщину по меньшей мере 20 мм;

- все электронные компоненты узла размещаются внутри защитного кожуха и получают электропитание от аккумуляторной батареи, также размещённой в защитном кожухе;

- датчик содержит одну или две металлические пластины;

- узел дополнительно включает в себя датчик температуры, выполненный с возможностью измерять температуру в узле, и систему компенсации температуры, выполненную с возможностью корректировать ёмкостный сигнал, обеспечиваемый датчиком, при изменении измеренной температуры, с целью получения сигнала расстояния;

- узел дополнительно включает в себя акселерометр, выполненный с возможностью обеспечивать параметры инерциальной навигации узла;

- узел дополнительно содержит передатчик беспроводных сигналов, выполненный с возможностью передавать сигнал расстояния; а также

- устройство дополнительно содержит приёмник беспроводных сигналов, выполненный с возможностью принимать сигнал расстояния, переданный передатчиком.

Изобретение также относится к системе для получения параметра, представляющего высоту верхней поверхности кокса, помещенного в коксовой печи, относительно опорной плоскости, содержащей:

- направляющую тележку, предназначенную для перемещения внутри коксовой печи во множество последовательных положений относительно верхней поверхности, и

- по меньшей мере один узел, прикреплённый к направляющей тележке и включающий в себя:

- датчик, предназначенный для размещения над верхней поверхностью на рабочем расстоянии от опорной плоскости и для формирования вместе с коксом конденсатора, характеризующегося ёмкостью, и

- устройство для обеспечения по меньшей мере одного ёмкостного сигнала, представляющего упомянутую ёмкость, и

- вычислительное устройство,

узел подходит для обеспечения по меньшей мере одного сигнала (S2) расстояния с использованием ёмкостного сигнала, причём сигнал расстояния представляет расстояние между датчиком и верхней поверхностью вдоль вертикального направления,

вычислительное устройство выполняется с возможностью вычислять упомянутый параметр с использованием сигнала расстояния и рабочего расстояния.

Изобретение также относится к коксовой печи, содержащей систему, описанную выше.

Другие признаки и преимущества изобретения будут очевидны после прочтения последующего описания, приведённого в качестве примера и со ссылкой на прилагаемые чертежи, на которых:

фиг. 1 - схематический вид внутренней части коксовой печи в соответствии с изобретением;

фиг. 2 - схематический вид в перспективе выравнивающей штанги, показанной на фиг. 1;

фиг. 3 - вид сбоку узла, содержащего датчик и показанного на фиг. 1 и 2; и

фиг. 4 - вид в перспективе защитного кожуха в узле, показанном на фиг. 1-3;

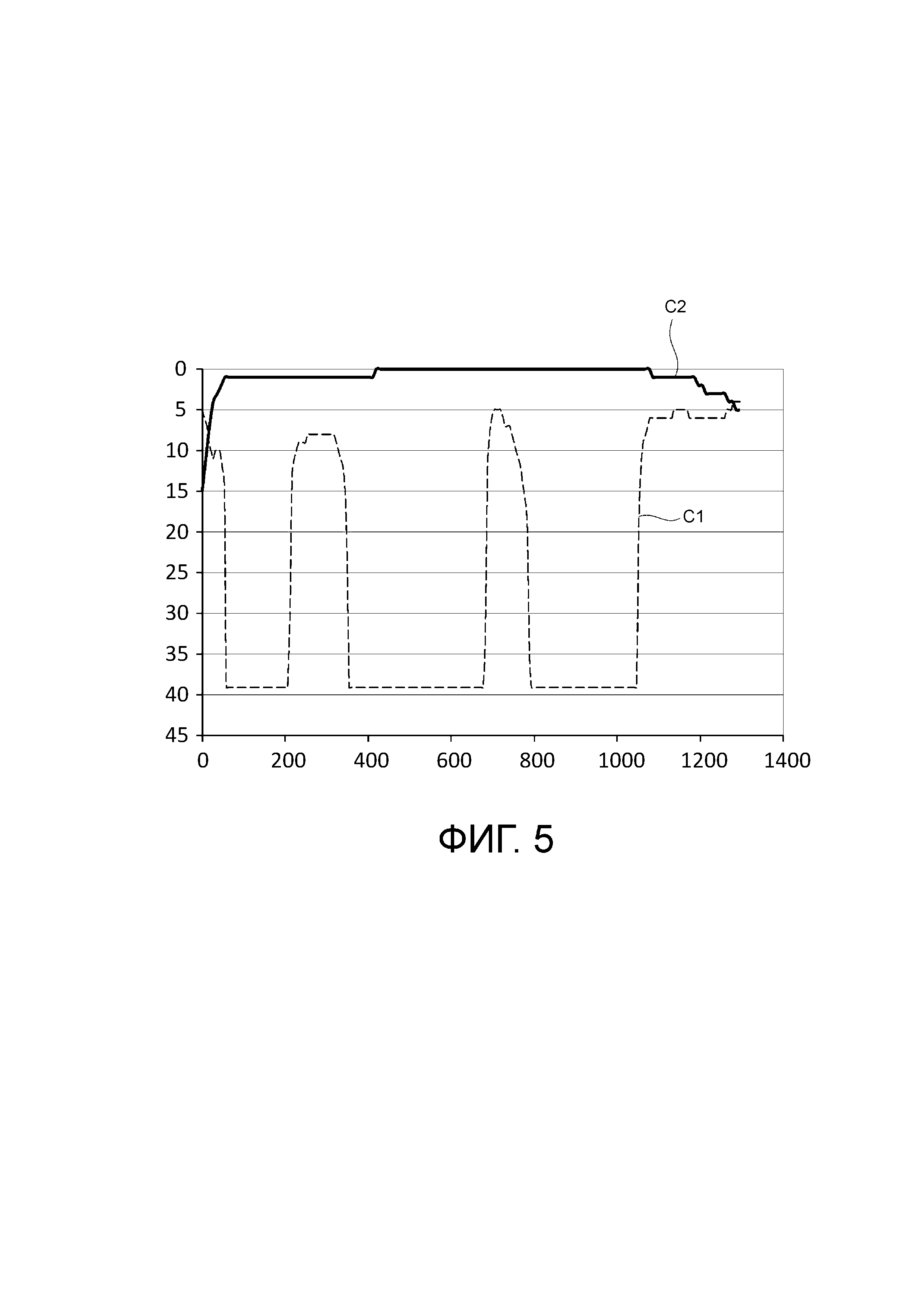

фиг. 5 - диаграмма, полученная в промышленных условиях и показывающая сигнал расстояния, передаваемый узлом, в зависимости от положения датчика, установленного в выравнивающей штанге, когда выравнивающая штанга перемещалась относительно насыпного угля.

На фиг. 1 представлена коксовая печь 10 в соответствии с изобретением, оборудованная системой 15. Коксовая печь 10 предназначается для производства кокса (не представленного на фигуре), начиная с материала 20, засыпанного в коксовую печь. Материалом 20 является, например, насыпной уголь.

Как вариант, насыпной уголь уже превращён в кокс коксовой печью 10, и материал 20 является коксом.

Коксовая печь 10 без системы 15 сама по себе известна. Коксовая печь 10 имеет камеру 25, проходящую вдоль продольного направления X, которое является горизонтальным в показанном примере.

Камера 25 содержит материал 20, и для примера имеет несколько загрузочных отверстий 27 для введения насыпного угля, например, вдоль вертикального направления Z.

Также определено поперечное направление Y, при этом направления X, Y, Z образуют ортогональную систему координат.

Материал 20 определяет верхнюю поверхность 29 с высотой Н вдоль вертикального направления Z относительно опорной плоскости Р, например, дна коксовой печи 10. Обычно высота Н изменяется вдоль продольного направления X, таким образом определяя профиль вдоль направления X.

Как показано на фиг. 1, система 15 содержит опору 31, например, выравнивающую штангу коксовой печи.

Далее будет описан процесс в соответствии с изобретением.

Задачей процесса является регулирование степени заполнения коксовой печи 10.

Коксовая печь 10 загружается материалом 20 через загрузочные отверстия 27. Затем выравнивающая штанга перемещается в продольном направлении, чтобы сделать верхнюю поверхность 29 более ровной.

Способ в соответствии с изобретением выполняется во множестве положений X1, X2...XN вдоль продольного направления X, для того чтобы получить высоту H в этих положениях, то есть профиль заполнения материалом 20.

Степень заполнения коксовой печи 10 предпочтительно рассчитывается с использованием полученного профиля и с использованием ширины коксовой печи 10 вдоль поперечного направления Y.

В предпочтительном варианте осуществления изобретения полученный профиль и/или степень заполнения передаются оператору или компьютеру 36, который сравнивает его/их с оптимальным профилем загрузки или запланированной степенью заполнения, и принимает меры для адаптации профиля материала 20 в коксовой печи 10. Например, большая часть материала 20 насыпается через одно или несколько загрузочных отверстий 27 и/или выравнивающая штанга снова перемещается для сглаживания профиля.

Как вариант, компьютер 36 может быть заменён вычислительным устройством.

Для того чтобы выполнить способ в положениях X1, X2, ... XN, обеспечивается датчик 47 над верхней поверхностью 29 материала 20 на рабочем расстоянии D1 от опорной плоскости Р, который последовательно перемещается вдоль продольного направления X. Датчик 47 предпочтительно переносится опорой 31.

В качестве варианта (не показан) обеспечивается множество датчиков, каждый из которых находится в одном из положений.

В другом варианте (не показан) обеспечиваются несколько датчиков, которые перемещаются в продольном направлении и/или поперечно относительно верхней поверхности 29. Выполняя это можно настроить точность картографирования верхней поверхности 29.

Датчик 47 и материал 20 формируют конденсатор, имеющий ёмкость C, как объяснено ниже.

Ёмкостный сигнал S1, представляющий ёмкость C, предпочтительно получен из устройства 48, электрически соединённого с датчиком 47.

Затем формируется сигнал S2 расстояния с использованием ёмкостного сигнала S1, сигнал S2 расстояния представляет расстояние D2 между датчиком 47 и верхней поверхностью 29 вдоль вертикального направления Z. Предпочтительно, сигнал S2 расстояния непосредственно обеспечивает значение расстояния D2.

Наконец, высота H в каждом положении определяется с использованием сигнала S2 расстояния и рабочего расстояния D1, исходя из того факта, что высота H равна D1 минус D2.

При необходимости измеряется параметр, представляющий температуру датчика 47, при этом ёмкостный сигнал S1 корректируется при изменении упомянутого параметра с целью получения сигнала S2 расстояния.

Предпочтительно, ёмкостный сигнал S1 получают при выборе рабочего расстояния D1 таким образом, что расстояние D2 остаётся в диапазоне между 0 см и 60 см.

Сигнал S2 расстояния предпочтительно передаётся беспроводным способом от узла 33, содержащего датчик 47. Когда опора 31 перемещается в продольном направлении, сигналы расстояния регулярно передаются узлом 33 и позволяют определить профиль материала 20 вдоль коксовой печи 10.

Далее будет описана система 15.

Как показано на фиг. 1, система 15 содержит опору 31, узел 33, прикреплённый к опоре, приёмник 35 беспроводных сигналов, выполненный с возможностью принимать сигнал S2 расстояния, передаваемый узлом, и компьютер 36.

Как вариант (не показан), если материалом 20 является кокс, опорой 31 является направляющая тележка.

Как видно на фиг. 1 и 2, опора 31 проходит в продольном направлении Х над верхней поверхностью 29. Опора 31, например, может перемещаться в продольном направлении вдоль множества последовательных положений (не показаны) относительно коксовой печи 10 таким образом, чтобы разместить датчик 47 в положениях X1, X2 ... XN.

Опора 31 имеет нижнюю часть 37 (самая нижняя часть). Опора 31, например, содержит две продольные балки 39, расположенные на некотором расстоянии друг от друга вдоль поперечного направления Y, перпендикулярного продольному направлению X, и распорки 41, 43, проходящие поперечно между продольными балками.

Каждая из распорок 41 является, например, плоской и вертикальной. Распорки 41 ограничивают последовательные отсеки 45А, 45В, 45С, 45D на опоре 31 вдоль продольного направления Х.

Распорки 43 выполняются из стержня. Распорки 43 предпочтительно расположены в одной и той же горизонтальной плоскости P'.

Каждый из отсеков 45А, 45В, 45С, например, имеет две распорки 43.

Как видно на фиг. 1 и 2, узел 33 предпочтительно размещается на продольном конце опоры 31, предпочтительно внутри её конструкции, например, в отсеке 45А.

Как лучше всего видно на фиг. 3, узел 33 содержит датчик 47, устройство 48 для обеспечения ёмкостного сигнала S1, датчик 49 температуры, систему 51 компенсации температуры, электрически соединённую с устройством 48 и датчиком температуры, и передатчик 53 беспроводных сигналов, соединённый с системой компенсации температуры и выполненный с возможностью передавать сигнал S2 расстояния.

Узел 33, в некоторых случаях, содержит акселерометр 56, выполненный с возможностью обеспечивать параметры инерциальной навигации, такие как ускорения узла относительно печи в продольном направлении X, поперечном направлении Y и вертикальном направлении Z.

Электронные компоненты внутри узла 33 получают электропитание посредством, например, внешнего провода (не представленного на фигуре). Предпочтительно, электронные компоненты внутри узла 33 получают электропитание от батареи 54. Батарея 54 предпочтительно является перезаряжаемой, которая беспроводным способом получает энергию, например, посредством индукции, и высвобождает её в форме электричества для других элементов узла 33.

Узел 33 также включает в себя защитный кожух 55, содержащий вышеупомянутые элементы узла, в частности электронные компоненты.

Датчик 47, например, состоит из одной или двух металлических пластин. Датчик 47 размещается вертикально на расстоянии D3 (фиг. 1) над нижней частью 37 опоры 31, причём расстояние D3 составляет, например, от 100 мм до 350 мм, предпочтительно от 100 мм до 150 мм.

Датчик 47 выполняется с возможностью формировать конденсатор вместе с материалом 20. Ёмкость этого конденсатора 20-47 зависит от расстояния D2 между пластиной (пластинами) внутри датчика 47 и верхней поверхностью 29 материала 20.

Датчик 47 предназначен для формирования первой "пластины" конденсатора 20-47, тогда как материал 20 предназначен для формирования второй "пластины". Ёмкость C конденсатора, например, определяется выражением:

C = εrε0A/D2, где:

εr – относительная диэлектрическая проницаемость пространства между датчиком 47 и материалом 20,

ε0 – диэлектрическая проницаемость вакуума,

А – поверхность "пластин", и

D2 – расстояние между датчиком 47 и верхней поверхностью 29.

На практике εr = 1, так что произведение C и D2 является константой.

Устройство 48 выполняется с возможностью измерять ёмкость С для получения ёмкостного сигнала S1. Такое устройство для измерения ёмкости само по себе известно. Устройство 48, например, электрически соединяется с датчиком 47. Например, устройство 48 выполняется с возможностью измерять изменение резонансной частоты колебательного контура, состоящего из неподвижной катушки индуктивности и конденсатора 20-47.

Датчик 49 температуры, например, термопара, выполняется с возможностью измерять температуру в непосредственной близости от датчика 47, для того чтобы формировать температурный сигнал S3 и отправлять его в систему 51 компенсации температуры.

Система 51 компенсации температуры выполняется с возможностью корректировать ёмкостный сигнал S1, обеспечиваемый датчиком 47, используя температурный сигнал S3, для того чтобы получить сигнал S2 расстояния.

Передатчик 53 беспроводных сигналов предпочтительно взаимодействует с приёмником 35 беспроводных сигналов, используя протокол беспроводной связи, такой как ZigBee.

Как видно на фиг. 3 и 4, защитный кожух 55 определяет внутреннюю камеру 57, защищённую от пыли, дыма, влаги, высоких температур и тепловых потоков в коксовой печи 10. Защитный кожух 55 содержит корпус 59, изготовленный из стали или любого другого прочного материала и проходящий вдоль продольного направления X, а также вдоль поперечного направления Y, пластину-крышку 61, нижнюю пластину 63, противоположную пластине-крышке в вертикальном направлении Z, и соединительные системы 65A, 65B, соответственно расположенные по обе стороны от корпуса в продольном направлении.

Внутренняя камера 57, например, имеет форму параллелепипеда.

Корпус 59 включает в себя приблизительно вертикальные стенки, ограничивающие камеру 57. Предпочтительно, корпус 59 также содержит по меньшей мере одну, более предпочтительно две защитные стенки 67А, 67В.

Защитные стенки 67А, 67В располагаются соответственно с обеих сторон пластины-дна 63 вдоль продольного направления Х. Защитные стенки 67А, 67В, например, приблизительно перпендикулярны продольному направлению Х. Защитные стенки 67А, 67В выступают вертикально и в направлении вниз от нижней пластины 63, предпочтительно на высоту E2 (фиг. 3), составляющую по меньшей мере 5 мм.

Пластина-крышка 61 и нижняя пластина 63 являются, например, прямоугольными. Пластина-крышка 61 и нижняя пластина 63 предпочтительно изготавливаются из устойчивого к высоким температурам диэлектрического материала, такого как слюда, и, например, имеют толщину Е, составляющую по меньшей мере 10 мм. Пластина-крышка 61 и нижняя пластина 63, например, привинчиваются с возможностью откручивания к корпусу 59.

Пластина-крышка 61 и нижняя пластина 63 предпочтительно герметично крепятся к корпусу 59 с использованием высокотемпературного герметика, такого как красный силиконовый герметик Loctite® 596, и фиксатора резьбы, такого как фиксатор резьбы средней прочности Loctite® 243.

Соединительная система 65А выполняется с возможностью вмещать одну из распорок 43 между двумя параллельными пластинами 69, прикреплёнными к корпусу 59, и предпочтительно, является приблизительно горизонтальной.

Соединительная система 65B выполняется с возможностью вмещать другую из распорок 43 между двумя параллельными пластинами 71А, 71В и предпочтительно, является приблизительно горизонтальной.

Пластина 71А прикрепляется к корпусу 59 и, например, симметрична с одной из пластин 69 относительно плоскости Р'', перпендикулярной продольному направлению Х.

Пластина 71В может перемещаться между блокированном положением, показанным на фиг. 3, в котором пластина 71В прикреплена к пластине 71А и в вертикальном направлении упирается в распорку 43, помещённую в соединительную систему 65В, а с противоположной стороны в упор 73, ограниченный корпусом 59, и разблокированным положением (не показано), в котором пластина 71В не прикреплена к пластине 71А и в которой узел 33 может перемещаться относительно распорки 43.

Например, сигналы S1, S2, S3 являются напряжением, током, частотно-зависимым сигналом или беспроводным сигналом.

В показанном примере опора 31 выполнена как выравнивающая штанга коксовой печи 10. Узел 33 встроен и герметизирован снаружи коксовой печи 10, а затем установлен на опоре 31 (фиг. 2), предпочтительно снаружи коксовой печи 10.

Чтобы установить узел 33 на опоре 31, узел перемещают относительно опоры таким образом, чтобы одна из распорок 43 отсека 45А входила между пластинами 69 в направлении корпуса 59, при этом пластина 71B находится в разблокированном положении (фиг. 3). Затем узел 33 поворачивают вокруг упомянутой распорки 43 относительно опоры 31 таким образом, чтобы пластина 71А упёрлась в другую распорку 43. Наконец, пластину 71В прикрепляют болтами к пластине 71А в блокирующем положении. В результате узел прикреплен к опоре 31 с некоторым зазором вдоль продольного направления X.

Затем опору 31 устанавливают в камере 25 (фиг. 1).

В другом варианте осуществления изобретения (не показан) узел 33 прикрепляется к рельсу, идущему вдоль камеры 25, и узел 33 может перемещаться вдоль этого рельса.

В дополнительном варианте осуществления изобретения (не показан) сборочный узел прикрепляется к подвижному опорному рычагу.

Датчик 47 и другие активные компоненты во внутренней камере 57 получают электропитание от батареи 54. Устройство 48 обеспечивает ёмкостной сигнал S1, например, частотный сигнал, зависящий от ёмкости C.

Датчик 49 температуры измеряет температуру внутри внутренней камеры 57, как можно ближе к датчику 47, и обеспечивает температурный сигнал S3, представляющий температурные условия внутри коксовой печи 10.

Система 51 температурной компенсации принимает ёмкостный сигнал S1 и температурный сигнал S3. На основе ёмкостного сигнала S1 и сигнала S3 система 51 температурной компенсации формирует сигнал S2 расстояния, на который не влияют или меньше воздействуют потенциальные изменения температуры во внутренней камере 57, чем на ёмкостный сигнал S1.

Затем сигнал S2 расстояния передаётся передатчиком 53 (фиг. 3). Сигнал S2 расстояния принимается приёмником 35 (фиг. 1) и затем используется, например, компьютером 36, для того чтобы получить высоту H.

Испытания

Испытания системы 15 проводились в промышленных условиях.

Узел 33 прикреплялся или отсоединялся быстро, менее чем за пять минут.

Тринадцать коксовых печей были оснащены узлом 33, установленным в выравнивающей штанге. Во время нормальной эксплуатации коксовых печей не было обнаружено никаких неисправностей в функционировании.

Узел 33 был способен выдерживать промышленные рабочие условия в течение 45 часов испытаний, и после тринадцати измерений он всё ещё работал исправно. Максимальная температура, зарегистрированная во время испытаний внутри узла 33, составляла всего около 105°C, так что на электронные компоненты узла испытание не повлияло.

Угольная пыль или газы не проникли в узел 33.

График на фиг. 5 показывает две кривые C1, C2, показывающие расстояние D2 (фиг. 1) между поверхностью насыпного угля и датчиком 47 (фиг. 3) в вертикальном направлении Z в зависимости от продольного положения датчика в коксовой печи. Кривые C1, C2 представляют продольный профиль поверхности насыпного угля.

Кривая C1 была получена после того, как выравнивающая штанга первый раз была введена в коксовую печь, что также называется первым тактом, а кривая C2 была получена, когда выравнивающая штанга вышла из коксовой печи во время своего последнего перемещения, которое также называется последним тактом.

Кривая C1 иллюстрирует, что расстояние Н* изменяется в интервале между от 5-10 см и приблизительно 40 см. Расстояние Н* меньше в тот момент, когда датчик находится под загрузочными отверстиями 27 (фиг. 1); в то же время оно больше, когда датчик находится не под ними.

После последнего такта кривая C2 показывает, что профиль насыпного угля примерно плоский, что свидетельствует о правильности заполнения.

Предполагая, что поперечные профили поверхности насыпного угля являются приблизительно плоскими, степень заполнения коксовой печи 10 легко рассчитывается на основе кривой C2 и знания ширины коксовой печи. Кривая C2 показывает, что степень заполнения очень близка к 100%.

Благодаря вышеописанным признакам, система 15 выполняется с возможностью использования в коксовой печи и точного измерения высоты H. Система 15 повышает производительность посредством обеспечения надлежащего заполнения коксовой печи 10. Она также повышает безопасность операторов, поскольку загрузочные отверстия 27 не должны оставаться открытыми.

Система 15 хорошо выдерживает агрессивную среду внутри коксовой печи.

Система 15 также имеет очень короткое время отклика, что позволяет получить почти непрерывное измерение профиля внутри коксовой печи 10.

Стоимость системы 15 ниже, чем, например, стоимость решения на основе микроволнового радиолокатора.

Другим преимуществом является то, что сигнал S2 расстояния достаточно стабилен, так как он включает в себя систему компенсации колебаний температуры и низкий уровень шума.

Другим преимуществом является то, что система 15 может функционировать непрерывно, 24 часа в сутки, семь дней в неделю, поскольку она может быть снабжена беспроводным источником питания для подзарядки батареи, когда, например, выравнивающая штанга останавливается вне коксовой печи в положении покоя.

Предпочтительно, датчик 47 переносится самой опорой 31.

Реферат

Изобретение относится к способу получения параметра, представляющего высоту верхней поверхности материала, уложенного в коксовой печи, относительно опорной плоскости. Такой способ относится, в частности, к измерению уровня насыпного угля или кокса. Предложен способ получения параметра, представляющего высоту (Н) верхней поверхности (29) материала (20), помещенного в коксовую печь (10), относительно опорной плоскости (Р), содержащий следующие этапы: обеспечение наличие датчика (47), расположенного над верхней поверхностью на рабочем расстоянии (D1) от опорной плоскости, при этом датчик и материал формируют конденсатор, характеризующийся ёмкостью; получение по меньшей мере одного ёмкостного сигнала, представляющего указанную ёмкость; получение по меньшей мере одного сигнала (S2) расстояния с использованием ёмкостного сигнала, при этом сигнал расстояния представляет расстояние (D2) между датчиком и верхней поверхностью в вертикальном направлении (Z), и получение указанного параметра, представляющего высоту, с использованием сигнала расстояния и рабочего расстояния. Технический результат – повышение точности и достоверности получаемых данных. 6 н. и 9 з.п. ф-лы, 5 ил.

Комментарии