Получение со-обогащенного синтез-газа - RU2736976C2

Код документа: RU2736976C2

Чертежи

Описание

Область изобретения

Варианты выполнения настоящего изобретения в общем относятся к химическому реактору для риформинга первого потока поступающего материала, содержащего газообразные углеводороды и пар, и реакционной трубе установки для риформинга такого химического реактора. Другие варианты выполнения настоящего изобретения относятся к способу риформинга первого потока поступающего материала, содержащего газообразные углеводороды и пар, в химическом реакторе и к установке для риформинга первого потока поступающего материала, содержащего газообразные углеводороды и пар. В частности, настоящее изобретение относится к способу риформинга, предназначенному для получения риформированного потока с низким соотношением H2/CO.

Уровень техники

Каталитическое получение синтез-газа из углеводородного потока поступающего материала известно десятилетия. Также известно, что образование углерода на используемом катализаторе является проблемой, особенно для производства синтез-газов с относительно низким соотношением H2/CO. Следовательно, требуются катализаторы, устойчивые к образованию углерода. Такими углеродостойкими катализаторами являются, например, катализаторы на основе благородных металлов, частично пассивированные никелевые катализаторы и промотированный никелевый катализатор. Более того, риформинг CO2-обогащенного газа в промышленном масштабе, как правило, совместной подачи воды для уменьшения тяжести газа для образования углерода. Альтернативно способ пассивированного серой риформинга (SPARG) может применяться для получения синтез-газа с относительно низким соотношением H2/CO. Смотрите, например, “Industrial scale experience on steam reforming of CO2-rich gas”, P.M. Mortensen & I. Dybkjær, Applied Catalysis A: General 495 (2016), 141-151.

Сущность изобретения

Далее делается ссылка на варианты выполнения настоящего изобретения. Однако следует понимать, что настоящее изобретение не ограничено конкретными описанными вариантами выполнения настоящего изобретения. Вместо этого предполагается и может быть реализована на практике любая комбинация следующих признаков и элементов, независимо от того, относятся ли они к различным вариантам выполнения настоящего изобретения или нет.

Кроме того, в различных вариантах выполнения настоящего изобретения предлагается множество преимуществ по сравнению с предшествующим уровнем техники. Однако, хотя вариант выполнения настоящего изобретения может достигать преимуществ по сравнению с другими возможными решениями и/или по сравнению с предшествующим уровнем техники, достижение или отсутствие конкретного преимущества посредством данного варианта выполнения настоящего изобретения не является ограничением изобретения. Таким образом, следующие аспекты, признаки, варианты выполнения настоящего изобретения и преимущества являются просто иллюстративными и не рассматриваются как элементы или ограничения прилагаемой формулы изобретения, за исключением случаев, когда они явно указаны в пункте (пунктах) формулы изобретения. Подобным образом, ссылка на «изобретение» не должна толковаться как обобщение какого-либо объекта изобретения, раскрытого в данной заявке, и не должна рассматриваться как элемент или ограничение прилагаемой формулы изобретения, за исключением случаев, когда это явно указано в пункте (пунктах) формулы изобретения.

Варианты выполнения настоящего изобретения в общем относятся к риформингу углеводородного потока поступающего материала в реакционных зонах риформинга внутри труб реактора риформинга. Термин “реакционная зона риформинга” означает каталитическую зону реактора, в которой реакция парового риформинга метана имеет место. Как правило, реакция сухого риформинга метана, и реакции конверсии водяного пара также имеют место в реакционной зоне риформинга.

Один вариант выполнения настоящего изобретения обеспечивает химический реактор для осуществления риформинга первого потока поступающего материала, содержащего газообразные углеводороды и пар. Химический реактор содержит оболочку, содержащую источник теплоты, и реакционную трубу установки для риформинга, выполненную с возможностью вмещения каталитического материала. Реакционная труба установки для риформинга помещена внутри оболочки и выполнена с возможностью нагрева источником теплоты. Реакционная труба установки для риформинга содержит первый вход для подачи первого потока поступающего материала в первую реакционную зону риформинга реакционной трубы установки для риформинга, и проход поступающего материала, выполненный с возможностью провода второго потока поступающего материала в теплообменном контакте с каталитическим материалом, содержащимся внутри реакционной трубы установки для риформинга, и обеспечения второго потока поступающего материала во вторую реакционную зону риформинга реакционной трубы установки для риформинга, где вторая реакционная зона риформинга расположена ниже по ходу потока от первой реакционной зоны риформинга, и где проход поступающего материала выполнен так, что второй поток поступающего материала находится в контакте только с каталитическим материалом во второй реакционной зоне риформинга.

Таким образом, стало возможным добавлять второй поток поступающего материала в реактор в положении, в котором первый поток поступающего материала уже был по меньшей мере частично риформирован. Как правило, каталитический материал внутри реакционной трубы установки для риформинга представляет собой каталитический материал для риформинга. Как правило, первая и вторая реакционные зоны риформинга содержат один и тот же тип каталитического материала. Каталитический материал предпочтительно представляет собой каталитический материал, выполненный с возможностью катализа реакции парового риформинга метана. Предпочтительно, каталитический материал является подходящим для катализа как парового риформинга метана, сухого риформинга метана, так и реакций конверсии водяного пара. Термины “катализатор” и “каталитический материал” применяются взаимозаменяемо в настоящей заявке.

Термин “газообразные углеводороды” означает поток газа, содержащий один или более газообразных углеводородов, и возможно другие газы. Для способов риформинга, примером “первого потока поступающего материала, содержащего газообразные углеводороды и пар” является, например, смесь метана, пара и возможно других окисляющих газов, таких как диоксид углерода, кислород или их смеси. Примерами “газообразных углеводородов” может быть природный газ, бытовой газ, или смесь метана и высших углеводородов. Термин “второй поток поступающего материала” означает другой поток, отличный от “первого потока поступающего материала”. Таким образом, второй поток поступающего материала может представлять собой любой соответствующий поток газа, подходящий для поддержания реакции риформинга внутри реактора риформинга и/или для способствования обеспечению CO-обогащенного синтез-газа, причем, как правило, CO2 обогащенные газы содержат по меньшей мере 50 мол.% CO2по массе сухого вещества. Термин “ниже по ходу потока”, как применяется в настоящей заявке, означает “в более поздней точке или положении в процессе или системе”, тогда как термин “выше по ходу потока” означает “ в более ранней точке или положении в процессе или системе ”. В случае, когда термин “ниже по ходу потока” или “выше по ходу потока” применяется в отношении реакционной трубы установки для риформинга, которая может проводить как первый, так и второй поток поступающего материала, эти термины должны относиться к направлению первого потока первого поступающего материала, если не указано иное.

Термин “первая реакционная зона риформинга” означает часть заполненной катализатором трубы реактора, простирающуюся от первого входа во вторую реакционную зону риформинга, ниже по ходу потока от первой реакционной зоны риформинга. Термин “вторая реакционная зона риформинга” означает часть заполненной катализатором трубы реактора от точки входа второго потока поступающего материала в реакционную трубу установки для риформинга. Эта точка обозначается в настоящей заявке как “точка добавления” или “зона добавления” в случае, когда второй поступающий газ добавляют в более чем одной точке направления потока первого потока поступающего материала вдоль химического реактора.

Вторая реакционная зона риформинга таким образом содержит точку добавления или зону добавления, при/вдоль которой второй поток поступающего материала входит из прохода поступающего материала в заполненную катализатором реакционную трубу установки для риформинга. Точка добавления может быть продольной в случае, когда ряд входов из прохода поступающего материала в реакционную трубу установки для риформинга существует, или в случае, когда фриттовый материал, простирающийся вдоль по меньшей мере части продольной оси реакционной трубы установки для риформинга, выполнен с возможностью входа второго потока поступающего материала в зону добавления. Когда зона добавления имеет относительно короткую продольную протяженность, например, если зона добавления находится только в точке вдоль продольной оси реакционной трубы установки для риформинга, она обозначается как “точка добавления”. Необязательно, секция зона риформинга также содержит заполненную катализатором зону ниже по ходу потока от точки добавления/зоны добавления, в которую никакой дополнительный второй поток поступающего материала (или другой поток поступающего материала) не добавляется. Это обозначается как третья реакционная зона риформинга. Альтернативно, зона добавления простирается вдоль всей второй реакционной зоны риформинга. В этом случае, третья реакционная зона риформинга не существует.

Термин “второй поток поступающего материала находится в контакте только с каталитическим материалом во второй реакционной зоне риформинга” означает, что второй поток поступающего материала входит в заполненную катализатором часть реакционной трубы установки для риформинга в точке добавления или находящейся выше всего по ходу потока части зоны добавления. Даже хотя второй поток поступающего материала имеет теплообменный контакт с первой реакционной зоной риформинга через стенку (стенки) прохода поступающего материала, нет жидкостного или физического контакта между вторым потоком поступающего материала и каталитическим материалом до тех пор, пока второй поток поступающего материала не вошел во вторую реакционную зону риформинга. Таким образом, второй поток поступающего материала не находится в жидкостном или физическом контакте с каталитическим материалом внутри первой реакционной зоны риформинга.

Проход поступающего материала выполнен так, что второй поток поступающего материала хранится отдельно от первого потока поступающего материала, так что второй поток поступающего материала не контактирует с каталитическим материалом внутри реакционной трубы установки для риформинга до второй реакционной зоны риформинга. Как правило, первый поток поступающего материала и второй поток поступающего материала представляют собой потоки различного состава.

В общем, заполненная катализатором часть реакционной трубы установки для риформинга содержит первую и вторую реакционную зону риформинга, где вторая реакционная зона риформинга находится ниже по ходу потока от первой реакционной зоны риформинга. Вторая реакционная зона риформинга имеет зону добавления или точку добавления, где второй поток поступающего материала входит в реакционную трубу установки для риформинга, достигая каталитического материала и смешиваясь с частично риформированным первым потоком поступающего материала. Вторая реакционная зона риформинга может содержать третью реакционную зону риформинга ниже по ходу потока от точки добавления/зоны добавления. Никакой дополнительный поток не добавляется в третью реакционную зону риформинга. Каждая из реакционных зон риформинга содержит каталитический материал, выполненный с возможностью катализа реакции риформинга. Проход поступающего материала, как правило, не содержит какой-либо катализатор. Как видно вдоль направления первого потока газа вдоль реакционной трубы установки для риформинга, первая реакционная зона риформинга представляет собой находящуюся выше всех по ходу потока зону из первой и второй реакционных зон риформинга. В рамках второй реакции реформинга, точка добавления или зона добавления означает находящуюся выше всего по ходу потока часть с последующей необязательной третьей реакционной зоной риформинга. Как правило, первая реакционная зона риформинга простирается от входа первого потока поступающего материала или от находящейся выше всего по ходу потока части каталитического материала внутри реакционной трубы установки для риформинга, и вторая реакционная зона риформинга простирается от первой реакционной зоны риформинга до выхода для риформированного газа из реакционной трубы установки для риформинга, или до находящейся ниже всего по ходу потока части каталитического материала внутри реакционной трубы установки для риформинга.

Должно быть понятно, что термин “вход” и “выход” не рассматривается как ограничивающий. Таким образом, эти термины также охватывают возможность, когда узлы, например реакционная труба установки для риформинга, имеют более чем один вход и/или выход. Например, реакционная труба установки для риформинга может иметь вход для газообразных углеводородов и другой вход для пара, так что газообразные углеводороды и пар смешиваются внутри реакционной трубы установки для риформинга.

В варианте выполнения настоящего изобретения, проход поступающего материала содержит первую часть, выполненную с возможностью проводить второй поток поступающего материала в теплообменном контакте с каталитическим материалом, содержащимся внутри реакционной трубы установки для риформинга, и вторую часть, выполненную с возможностью впуска второго потока поступающего материала во вторую реакционную зону риформинга реакционной трубы установки для риформинга. Как правило, второй поток поступающего материала внутри прохода поступающего материала нагревается посредством теплообмена между проходом поступающего материала и первой реакционной зоной риформинга выше по ходу потока вторая реакционная зона риформинга, прежде чем войти во вторую реакционную зону риформинга. Альтернативно, второй поток поступающего материала может быть проведен вдоль второй реакционной зоны риформинга, в теплообменном контакте с каталитическим материалом внутри нее. Вторая часть прохода поступающего материала может быть относительно маленькой, например в случае только входов в одной точке вдоль продольной оси реакционной трубы установки для риформинга, или вторая часть прохода поступающего материала может быть удлиненной в случае входов в более чем одной точке вдоль продольной оси реакционной трубы установки для риформинга.

В варианте выполнения настоящего изобретения, проход поступающего материала простирается во вторую реакционную зону риформинга, и проход поступающего материала содержит перегородку, выполненную с возможностью проводить второй поток поступающего материала в теплообменном контакте со второй реакционной зоной риформинга перед обеспечением второго потока поступающего материала во вторую реакционную зону риформинга через вторую часть. Благодаря источник (источникам) теплоты химического реактора, температура каталитического материала внутри реакционной трубы установки для риформинга увеличивается вдоль длины химического реактора. Температура, таким образом, выше во второй реакционной зоне риформинга, чем в первой реакционной зоне риформинга. Поэтому, когда второй поток поступающего материала вводится в теплообменном контакте с каталитическим материалом внутри второй реакционной зоны риформинга, его температура выше, чем если второй поток поступающего материала имел бы только теплообменный контакт с первой реакционной зоной риформинга. Когда температура второго потока поступающего материала увеличивается, риск образования углерода в точке добавления уменьшается. Таким образом, работа химического реактора в общем улучшается. Проход поступающего материала, выполненный с возможностью вмещения второго потока поступающего материала, может предпочтительно простираться по существу вдоль длины реакционной трубы установки для риформинга.

В варианте выполнения настоящего изобретения, проход поступающего материала простирается внутри реакционной трубы установки для риформинга от первого и/или второго конца реакционной трубы установки для риформинга до второй реакционной зоны риформинга. Таким образом, проход поступающего материала может представлять собой трубу, простирающуюся внутри реакционной трубы установки для риформинга, например вдоль или параллельно ее продольной оси, от одного из концов реакционной трубы установки для риформинга. Как применяется в настоящей заявке, реакционная труба установки для риформинга рассматривается как труба, простирающаяся от первого конца вдоль продольной оси до второго конца. Альтернативно, внутренний проход поступающего материала, имеющий входы во вторую реакционную зону риформинга, может простираться внутри реакционной трубы установки для риформинга от ее первого до ее второго конца.

В варианте выполнения настоящего изобретения, вторая часть содержит второй вход (входы) в одной или более точках вдоль продольной оси реакционной трубы установки для риформинга, и/или фриттовый материал, простирающийся вдоль по меньшей мере части продольной оси, чтобы позволить второму потоку поступающего материала высвобождаться во вторую реакционную зону риформинга вдоль по меньшей мере части продольной оси реакционной трубы установки для риформинга, вмещающей проход поступающего материала. Таким образом, второй поток поступающего материала может вводиться, через один или более входов, на одном расстоянии вдоль продольной оси реакционной трубы установки для риформинга, или через более чем один вход на различных расстояниях вдоль продольной оси. Дополнительно или альтернативно, вторая часть содержит фриттовый материал, позволяющий второму потоку поступающего материала проходить через фриттовый материал в определенной степени вдоль продольной оси. В описании настоящего изобретения термин “фриттовый материал” означает пористый материал или материал с множеством отверстий, через которые может проходить газ или жидкость. Посредством применения фриттового материала вместо одного или более входов, второй поток поступающего материала может быть добавлен во вторую реакционную зону риформинга через ее большую площадь.

В варианте выполнения настоящего изобретения, источник теплоты способен нагревать каталитический материал внутри реакционной трубы установки для риформинга до максимальной температуры по меньшей мере 750°C. Как правило, первый поток поступающего материала предварительно нагревается до входной температуры перед входом в реакционную трубу установки для риформинга между около 400°C и 650°C, и температура перед выходом из реакционной трубы установки для риформинга выше 800°C, выше 850°C или даже равна или выше 900°C. Более того, температура каталитического материала внутри реакционной трубы установки для риформинга в точке (точках) впуска второго потока поступающего материала во вторую реакционную зону риформинга, например, выше 800°C, например выше 850°C или выше 900°C.

В варианте выполнения настоящего изобретения, проход поступающего материала, выполнен с возможностью выдерживать температуры по меньшей мере до 850°C. Как правило, разность давления на стенке прохода поступающего материала является низкой, например менее 1-2 бар, так что подходящими кандидатами будут материалы, которые способны выдерживать такие температуры и хорошо проводить тепло.

В варианте выполнения настоящего изобретения, химический реактор дополнительно содержит средства теплообмена для нагрева второго потока поступающего материала до температуры по меньшей мере 700°C. Предпочтительно, средства теплообмена выполнены с возможностью нагрева второго потока поступающего материала до температуры около 800°C перед добавлением во вторую реакционную зону риформинга. Такие средства теплообмена могут содержать отдельный теплообменник, выполненный с возможностью нагрева второго потока поступающего материала выше по ходу потока прохода поступающего материала, и/или расположение, так что тепло обменивается между проходом поступающего материала и первой реакционной зоной риформинга выше по ходу потока вторая реакционная зона риформинга.

Другой вариант выполнения настоящего изобретения относится к реакционной трубе установки для риформинга, выполненной с возможностью вмещения каталитического материала и позволения каталитическому материалу нагреваться внешним источником теплоты. Реакционная труба установки для риформинга имеет первый вход, выполненный с возможностью позволять первому потоку поступающего материала подаваться в первую реакционную зону риформинга реакционной трубы установки для риформинга. Реакционная труба установки для риформинга содержит проход поступающего материала, выполненный с возможностью провода второго потока поступающего материала в теплообменном контакте с каталитическим материалом, содержащимся внутри реакционной трубы установки для риформинга, и обеспечения второго потока поступающего материала во вторую реакционную зону риформинга в реакционную трубу установки для риформинга, причем вторая реакционная зона риформинга расположена ниже по ходу потока от первого входа. Проход поступающего материала выполнен так, что второй поток поступающего материала находится в контакте только с каталитическим материалом во второй реакционной зоне риформинга, а именно в зоне добавления, и необязательной третьей реакционной зоне риформинга ниже по ходу потока от зоны добавления. Таким образом, становится возможным добавлять второй поток поступающего материала в реактор в положении, в котором углеводороды в первом потоке поступающего материала уже были по меньшей мере частично риформированы. Как правило, каталитический материал внутри реакционной трубы установки для риформинга представляет собой катализатор риформинга. Предпочтительно, каталитический материал является подходящим для катализа как парового риформинга метана, сухого риформинга метана, так и реакций конверсии водяного пара. Как правило, первая и вторая реакционные зоны риформинга содержат один и тот же тип каталитического материала.

В варианте выполнения настоящего изобретения, проход поступающего материала содержит первую часть, выполненную с возможностью проводить второй поток поступающего материала вдоль первой реакционной зоны риформинга, и вторую часть, выполненную с возможностью впуска второго потока поступающего материала в реакционную трубу установки для риформинга. Как правило, проход поступающего материала нагревается посредством теплообмена между проходом поступающего материала и первой реакционной зоной риформинга выше по ходу потока вторая реакционная зона риформинга, прежде чем войти во вторую реакционную зону риформинга.

В варианте выполнения настоящего изобретения, проход поступающего материала простирается внутри реакционной трубы установки для риформинга от первого или второго конца реакционной трубы установки для риформинга до второй реакционной зоны риформинга. Таким образом, проход поступающего материала может представлять собой трубу, простирающуюся внутри реакционной трубы установки для риформинга, вдоль или параллельно ее продольной оси, от одного из концов реакционной трубы установки для риформинга. Как применяется в настоящей заявке, реакционная труба установки для риформинга рассматривается как труба, простирающаяся от первого конца вдоль продольной оси до второго конца. Альтернативно, внутренняя труба, имеющая входы во вторую реакционную зону риформинга, может простираться внутри реакционной трубы установки для риформинга от ее первого до второго конца.

В варианте выполнения настоящего изобретения, проход поступающего материала простирается во вторую реакционную зону риформинга, и проход поступающего материала содержит перегородку, выполненную с возможностью проводить второй поток поступающего материала в теплообменном контакте с по меньшей мере частью второй реакционной зоной риформинга перед обеспечением второго потока поступающего материала во вторую реакционную зону риформинга через вторую часть. Когда второй поток поступающего материала проводиться в теплообменном контакте с некоторой частью второй реакционной зоны риформинга перед вводом во вторую реакционную зону риформинга, температура второго потока поступающего материала увеличивается. Теплообмен может увеличить температуру второго потока поступающего материала до более высокой температуры, чем каталитический материал внутри первой реакционной зоны риформинга; это уменьшает риск образования углерода в точке добавления второго потока поступающего материала во вторую реакционную зону риформинга и улучшает работу химического реактора в общем. Например, проход поступающего материала может простираться вдоль большей части или по существу всей длины реакционной трубы установки для риформинга, и второй поток поступающего материала таким образом может находиться в теплообмене с большей частью или по существу всей длинной второй реакционной зоны риформинга, включая по меньшей мере часть необязательной третьей зоны риформинга.

В варианте выполнения настоящего изобретения, проход поступающего материала простирается внутри реакционной трубы установки для риформинга, вдоль ее оси, от первого и/или второго конца реакционной трубы установки для риформинга до второй реакционной зоны риформинга. Таким образом, проход поступающего материала может представлять собой трубу, простирающуюся внутри реакционной трубы установки для риформинга, вдоль ее продольной оси, от одного из концов реакционной трубы установки для риформинга. Альтернативно, внутренний проход поступающего материала, имеющий входы во вторую реакционную зону риформинга, может простираться внутри реакционной трубы установки для риформинга от ее первого до второго конца.

В варианте выполнения настоящего изобретения, вторая часть имеет второй вход (входы) в одной или более точках вдоль продольной оси реакционной трубы установки для риформинга и/или содержит фриттовый материал, простирающийся вдоль по меньшей мере части продольной оси, чтобы позволить второму потоку поступающего материала высвобождаться во вторую реакционную зону риформинга вдоль по меньшей мере части продольной оси реакционной трубы установки для риформинга, вмещающей проход поступающего материала. Таким образом, второй поток поступающего материала может входить, через один или более входы, на одном расстоянии вдоль продольной оси реакционной трубы установки для риформинга, или через более чем один вход на разных расстояниях вдоль продольной оси. Дополнительно или альтернативно, вторая часть содержит фриттовый материал, позволяющий второму потоку поступающего материала проходить через фриттовый материал до определенной степени вдоль продольной оси. Посредством применения фриттового материала вместо одного или более входов, второй поток поступающего материала может быть добавлен во вторую реакционную зону риформинга через ее большую площадь.

Согласно другому варианту выполнения настоящего изобретения, настоящее изобретение относится к способу риформинга первого потока поступающего материала в химическом реакторе. Способ содержит стадии:

a) нагревание реакционной трубы установки для риформинга, содержащей каталитический материал, причем реакционная труба установки для риформинга помещена внутри оболочки химического реактора, причем оболочка вмещает источник теплоты для нагревания,

b) введение первого потока поступающего материала в первый вход в реакцию риформинга реакционной трубы установки для риформинга,

c) осуществление реакции риформинга первого потока поступающего материала внутри первой реакционной зоны риформинга,

d) введение второго потока поступающего материала в проход поступающего материала, где проход поступающего материала выполнен так, что второй поток поступающего материала находится в контакте только с каталитическим материалом во второй реакционной зоне риформинга,

e) проведение второго потока поступающего материала в теплообменном контакте с каталитическим материалом, содержащимся внутри реакционной трубы установки для риформинга, и введение второго потока поступающего материала во вторую реакционную зону риформинга в реакционную трубу установки для риформинга, и

f) осуществление реакции риформинга первого потока поступающего материала и второго потока поступающего материала внутри второй реакционной зоны риформинга,

где вторая реакционная зона риформинга расположена ниже по ходу потока от первой реакционной зоны риформинга, где второй поток поступающего материала содержит по меньшей мере 50 мол% CO2 по массе сухого вещества, и где второй поток поступающего материала нагревается перед его введением во вторую реакционную зону риформинга реакционной трубы установки для риформинга.

Посредством этого способа второй поток поступающего материала добавляют в реактор в положении, в котором первый поток поступающего материала, содержащий газообразные углеводороды и пар, уже был по меньшей мере частично риформирован. Этот частично риформированный первый поток поступающего материала, таким образом, смешивается со вторым потоком поступающего материала. Это смешивание позволяет соотношения элементарных H/C и O/C газа внутри второй реакционной зоны риформинга, отличные от соотношений H/C и O/C внутри первой реакционной зоны риформинга. Состав второго потока поступающего материала, таким образом, делает возможным изменение соотношений H/C и O/C газа до газа, который будет считаться критическим по отношению к образованию углерода в типичной конфигурации установки для риформинга, не будучи критическим в концепции настоящего изобретения.

В этом контексте термин S/C или «S/C соотношение» является аббревиатурой для соотношения пар / углерод. Соотношение пар-углерод представляет собой соотношение молей пар к молям углерода в углеводородах в потоке поступающего материала установки для риформинга. Таким образом, S/C представляет собой общее количество молей добавленного пара, поделенное на общее количество молей углерода из углеводородов в потоке поступающего материала. Более того, термин «O/C» или «O/C соотношение» является аббревиатурой для атомного соотношение молей кислорода к молям углерода в газе. Кроме того, термин H/C или «H/C соотношение» является аббревиатурой для атомного соотношения водорода к углероду. Соотношение водорода к углероду представляет собой соотношение молей водорода к молям углерода в газе. Следует отметить, что термин «C» в соотношении S/C, таким образом, отличается от «C» в соотношениях H/C и O/C, поскольку в S/C «C» относится только к углеводородам, тогда как в O/C и H/C, «C» обозначает весь углерод в потоке.

Посредством нагревания второго потока поступающего материала перед его введением во вторую реакционную зону риформинга реакционной трубы установки для риформинга, область образования углерода диаграммы предела углерода (или “Tøttrup диаграмма”) (смотрите Фиг. 6) можно обойти, и синтез-газ может быть получен при более критических условиях, чем обычный риформинг. Например, второй поток поступающего материала нагревается до около 800°C перед добавлением во вторую реакционную зону риформинга.

Когда второй поток поступающего материала представляет сбой CO2-обогащенный газ, CO-обогащенный синтез-газ получают посредством способа согласно настоящему изобретению, при облегчении проблем образования углерода на каталитическом материале. В описании настоящего изобретения термин “ CO2-обогащенный газ” означает газ, содержащий по меньшей мере 50 мол% CO2 по массе сухого вещества.

Как правило, каталитический материал внутри реакционной трубы установки для риформинга представляет собой катализатор риформинга. Предпочтительно, каталитический материал выполнен с возможностью катализа парового риформинга метана, сухого риформинга метана и реакций конверсии водяного пара. Как правило, первая и вторая реакционные зоны риформинга содержит тот же тип каталитического материала. Примерами каталитических материалов могут быть Ni/MgAl2O4, Ni/CaAl2O4, Ru/MgAl2O4, Rh/MgAl2O4, Ir/MgAl2O4, Mo2C, Wo2C, CeO2, но и другие катализаторы, подходящие для риформинга, также являются подходящими. Более того, возможно иметь конфигурацию с различными типами каталитических материалов (например, упомянутые выше) и первой и второй реакционных зонах риформинга и/или различными типами каталитического материала в зоне добавления и третьей реакционной зоне риформинга. Таким образом, только в качестве примера, первая и третья реакции риформинга могут содержать только один тип каталитического материала, тогда как зона добавления содержит другой тип каталитического материала.

В варианте выполнения настоящего изобретения, стадия e) способа содержит введение второй поток поступающего материала во вторую реакционную зону риформинга в пределах первой части прохода поступающего материала, выполненного с возможностью провода второго потока поступающего материала вдоль первой реакционной зоны риформинга, и введение второго потока поступающего материала в реакционную трубу установки для риформинга через второй вход во второй части прохода поступающего материала. Как правило, второй поток поступающего материала внутри прохода поступающего материала нагревается посредством теплообмена между проходом поступающего материала и первой реакционной зоной риформинга выше по ходу потока вторая реакционная зона риформинга, прежде чем войти во вторую реакционную зону риформинга. Проход поступающего материала альтернативно или дополнительно может быть сконструирован для нагрева второго потока поступающего материала посредством теплообмена между вторым потоком поступающего материала и второй реакционной зоной риформинга.

В варианте выполнения настоящего изобретения, второй поток поступающего материала проводится вдоль продольной оси реакционной трубы установки для риформинга от первого и/или второго конца реакционной трубы установки для риформинга во вторую реакционную зону риформинга. Когда второй поток поступающего материала проводят в теплообменном контакте с некоторой частью второй реакционной зоны риформинга и необязательно также третьей реакционной зоной риформинга перед вводом во вторую реакционную зону риформинга, температура второго потока поступающего материала увеличивается. Теплообмен может увеличивать температуру второго потока поступающего материала до более высокой температуры, чем каталитический материал внутри первой реакционной зоны риформинга; это уменьшает риск образования углерода в точке добавления второго потока поступающего материала во вторую реакционную зону риформинга и улучает работу химического реактора в общем. Например, проход поступающего материала может простираться вдоль большей части или по существу всей длины реакционной трубы установки для риформинга, и второй поток поступающего материала, таким образом, может находиться в теплообмене с большей частью или по существу всей длиной второй реакционной зоны риформинга.

В варианте выполнения настоящего изобретения, второй поток поступающего материала проводят в теплообменном контакте с по меньшей мере частью продольной протяженности второй реакционной зоны риформинга. Таким образом, проход поступающего материала может представлять собой трубу, простирающуюся внутри реакционной трубы установки для риформинга, вдоль ее продольной оси, от одного из концов реакционной трубы установки для риформинга. Альтернативно, внутренний проход поступающего материала, имеющих входы во вторую реакционную зону риформинга, может простираться внутри реакционной трубы установки для риформинга от ее первого до ее второго конца.

В варианте выполнения настоящего изобретения, стадия введения второго потока поступающего материала содержит введение второго потока поступающего материала во вторую реакционную зону риформинга в одной или более точках вдоль продольной оси реакционной трубы установки для риформинга и/или в фриттовый материал, простирающийся вдоль по меньшей мере части продольной оси, чтобы позволить второму потоку поступающего материала высвобождаться вдоль по меньшей мере части продольной оси реакционной трубы установки для риформинга, вмещающей проход поступающего материала. Таким образом, второй поток поступающего материала может вводиться, через один или более входы, на одном расстоянии вдоль продольной оси реакционной трубы установки для риформинга, или через более чем один вход на различных расстояниях вдоль продольной оси. Дополнительно или альтернативно, вторая часть содержит фриттовый материал, позволяющий второму потоку поступающего материала проходить через фриттовый материал до определенной степени вдоль продольной оси. Посредством применения фриттового материала вместо одного или более входов, второй поток поступающего материала может быть добавлен во вторую реакционную зону риформинга через ее большую площадь.

В варианте выполнения настоящего изобретения, второй поток поступающего материала содержит: по меньшей мере 90 мол% CO2 по массе сухого вещества. Второй поток поступающего материала может представлять собой по существу чистый CO2.

В варианте выполнения настоящего изобретения, второй поток поступающего материала дополнительно содержит одно или более из следующего: пар, водород, монооксид углерода, кислород, сульфид водорода, диоксид серы, азот, аргон и их комбинации. Дополнительно, второй поток поступающего материала может содержать более маленькие количества метана. Такой второй поток поступающего материала может, например, представлять собой рециклизованный поток газа из процесса получения восстановительного газа.

В варианте выполнения настоящего изобретения, мольная доля между CO2во втором потоке поступающего материала и углеводородами в первом потоке поступающего материала составляет более 0,5. Соотношение между CO2 во втором потоке поступающего материала и углеводородами в первом поток поступающего материала, например, может составлять около 1:1; около 2:1, около 3:1, около 4:1, около 5:1, около 6:1 или даже выше.

В варианте выполнения настоящего изобретения, первый поток поступающего материала дополнительно содержит водород, монооксид углерода, диоксид углерода, кислород, азот, аргон, высшие углеводороды или их смеси.

В варианте выполнения настоящего изобретения, соотношение пар-углерод в первом потоке поступающего материала составляет от около 0,7 до около 2,0 В случае, когда все углеводороды в газе находятся в форме CH4, соотношение пара и углерода S/C будет соответствовать соотношению между H2O и CH4. В случае, когда газ также содержит высшие углеводороды, соотношение S/C будет ниже, чем соотношение H2O/CH4.

В варианте выполнения настоящего изобретения, источник теплоты выполнен с возможностью нагрева каталитического материала внутри реакционной трубы установки для риформинга до температур от около 650°C до около 950°C. Как правило, давление внутри реакционной трубы установки для риформинга выше 5 бар изб. и ниже 35 бар изб., например от 25 до 30 бар изб.

В варианте выполнения настоящего изобретения, второй поток поступающего материала на стадии f) нагревается до температуры между от около 700°C до около 950°C. Таким образом, область образования углерода диаграммы предела углерода (или “Tøttrup диаграмма”) (смотрите Фиг. 6) можно обойти, и синтез-газ может быть получен при более критических условиях, чем путем риформинга без добавления нагретого диоксида углерода.

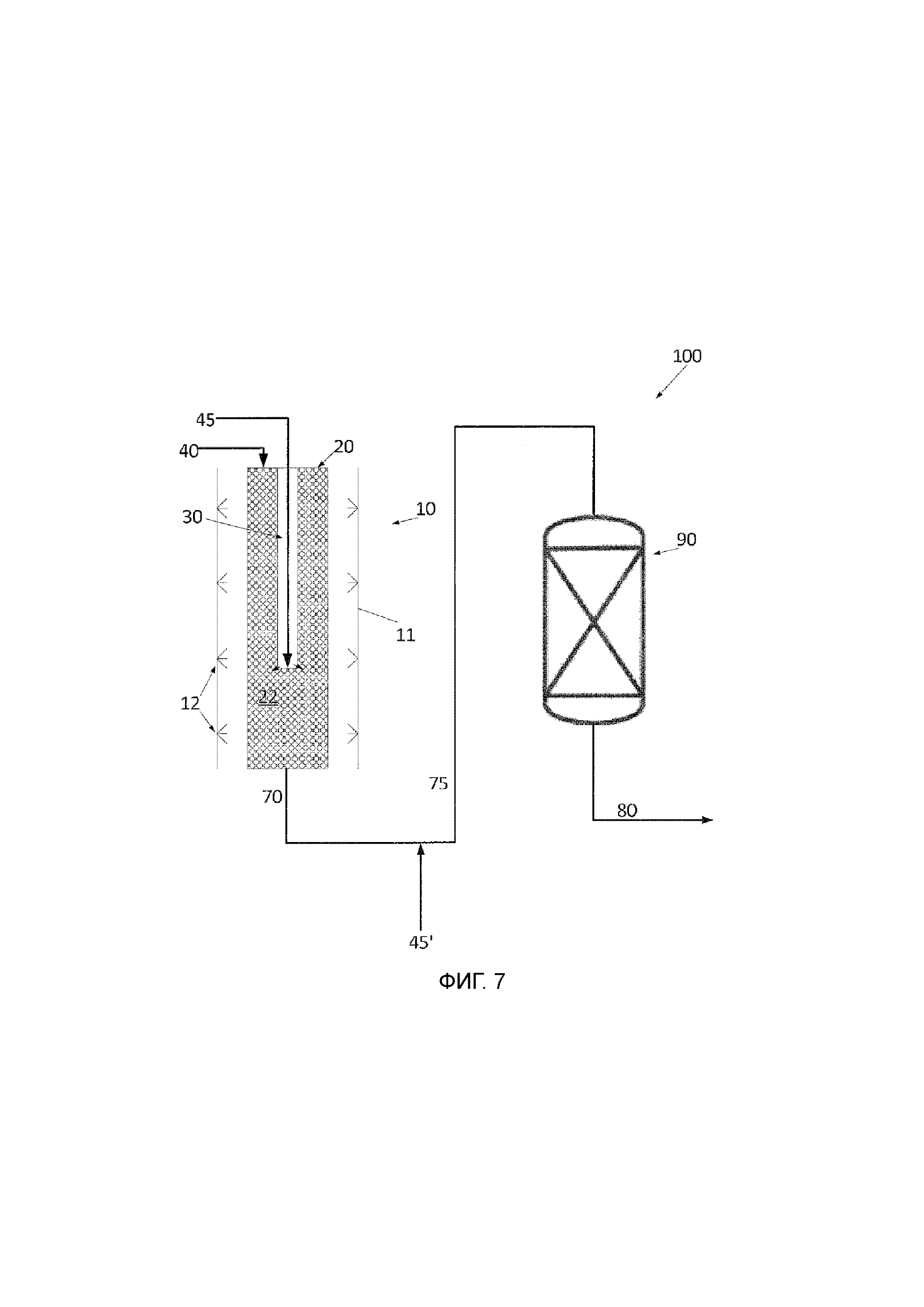

Другим объектом настоящего изобретения является установка для риформинга первого потока поступающего материала, содержащего газообразные углеводороды и пар, причем установка содержит химический реактор согласно настоящему изобретению. Химический реактор выполнен с возможностью принимать первый поток поступающего материала и второй поток поступающего материала и выпускать первый газ-продукт. Химический реактор содержит точку добавления для добавления третьего потока поступающего материала в первый газ-поток с получением смешанного газа, и адиабатический реактор, содержащий каталитический материал. Адиабатический реактор выполнен с возможностью принимать смешанный газ и уравновешивать реакцию обратимой конверсии водяного пара для смешанного газа с обеспечением второго газа-продукта, имеющего более низкое соотношение H2/CO, чем первый газ-продукт. Реактор обратимой конверсии водяного пара представляет собой, например, адиабатический реактор обратимой конверсии водяного пара. Посредством установки согласно настоящему изобретению, добавление CO2 имеет место как внутри реакционных труб установки для риформинга, так и ниже по ходу потока установки для риформинга. Таким образом, падение температуры внутри зоны добавления реакционных труб установки для риформинга уменьшается и, таким образом, риск образования углерода сокращается. Второй каталитический материал может быть подобен каталитическому материалу, описанному в отношении других объектов согласно настоящему изобретению. Альтернативно, второй каталитический материал может представлять собой селективный катализатор для обратимой конверсии водяного пара.

Краткое описание чертежей

Вариант выполнения настоящего изобретения поясняются, посредством примера, и со ссылкой на приложенные чертежи. Необходимо отметить, что приложенные чертежи иллюстрируют только примеры вариантов выполнения настоящего изобретения и поэтому не рассматриваются как ограничивающие настоящее изобретение, для изобретения могут применяться другие в равной степени эффективные варианты выполнения настоящего изобретения.

Фиг. 1 - 4b показывают схематическое изображение, иллюстрирующее поперечное сечение через варианты выполнения химического реактора согласно настоящему изобретению;

Фиг. 5 показывает диаграмму, показывающую температуру внутри реакционной трубы установки для риформинга согласно настоящему изобретению как функцию от аксиального положения;

Фиг. 6 показывает диаграмму предела углерода, иллюстрирующую пределы углерода в различных условиях; и

Фиг. 7 изображает химическую установку с установкой для парового риформинга и добавлением дополнительного CO2.

Подробное описание изобретения

Далее следует подробное описание вариантов выполнения настоящего изобретения, изображенных на приложенных чертежах. Варианты выполнения настоящего изобретения являются примерами и представлены настолько подробно, чтобы ясно понимать настоящее изобретение. Однако объем предлагаемой детализации не предназначен для ограничения ожидаемых возможных вариаций вариантов выполнения настоящего изобретения; но, напротив, настоящее изобретение охватывает все модификации, эквиваленты и альтернативы, подпадающие под сущность и объем настоящего изобретения, как определено в прилагаемой формуле изобретения.

Фиг. 1 показывает схематическое изображение, иллюстрирующее поперечное сечение через химический реактор 10 согласно настоящему изобретению для осуществления риформинга первого потока поступающего материала, содержащего газообразные углеводороды и пар. Применяется типичная конструкция установки для риформинга, так что химический реактор 10 согласно настоящему изобретению, также обозначаемый “установка для риформинга”, содержит оболочку 11, вмещающую один или более источников тепла 12, таких как горелки, а также ряд реакционных труб установки для риформинга 20, вмещающих каталитический материал 22, как показано посредством штриховки. Для упрощения, только одна реакционная труба установки для риформинга 20 показана на Фиг. 1; однако, как правило установка для риформинга содержит множество таких реакционных труб установки для риформинга 20. Реакционная труба установки для риформинга 20 помещена внутри оболочки и при работе нагревается источниками теплоты 12. Конфигурация, показанная на Фиг. 1 представляет собой установку для риформинга с боковым нагревом. Реакционная труба установки для риформинга 20 имеет первый вход для подачи первого потока поступающего материала 40 в первую реакционную зону риформинга 50 реакционной трубы установки для риформинга. Реакционная труба установки для риформинга 20 более того содержит проход поступающего материала 30, выполненный с возможностью позволить второму потоку поступающего материала 45 проводиться в теплообменном контакте с каталитическим материалом 22 в первой реакционной зоне риформинга 50 и добавляться во вторую реакционную зону риформинга 60 реакционной трубы установки для риформинга 20 в точках добавления 61, где вторая реакционная зона риформинга 60 расположена ниже по ходу потока от первой реакционной зоны риформинга 50. В варианте выполнения настоящего изобретения, показанном на Фиг. 1, вторая реакционная зона риформинга 60 состоит из зоны добавления или точки добавления 61 и третьей реакционной зоны риформинга ниже по ходу потока точка добавления. Таким образом, на Фиг. 1 третья реакционная зона риформинга составляет большую часть второй реакционной зоны риформинга 60, так как зона добавления составлена из одной или более точек добавления на по существу по меньшей мере равном расстоянии от первого входа в реакционную трубу установки для риформинга 20. Второй поток поступающего материала 45 хранится отдельно от каталитического материала 22 до второй реакционной зоне риформинга 60, а именно до точек добавления 61. В ходе работы, CO-обогащенный риформированный технологический газ 70 покидает реакционную трубу установки для риформинга 20/ установку для риформинга 10.

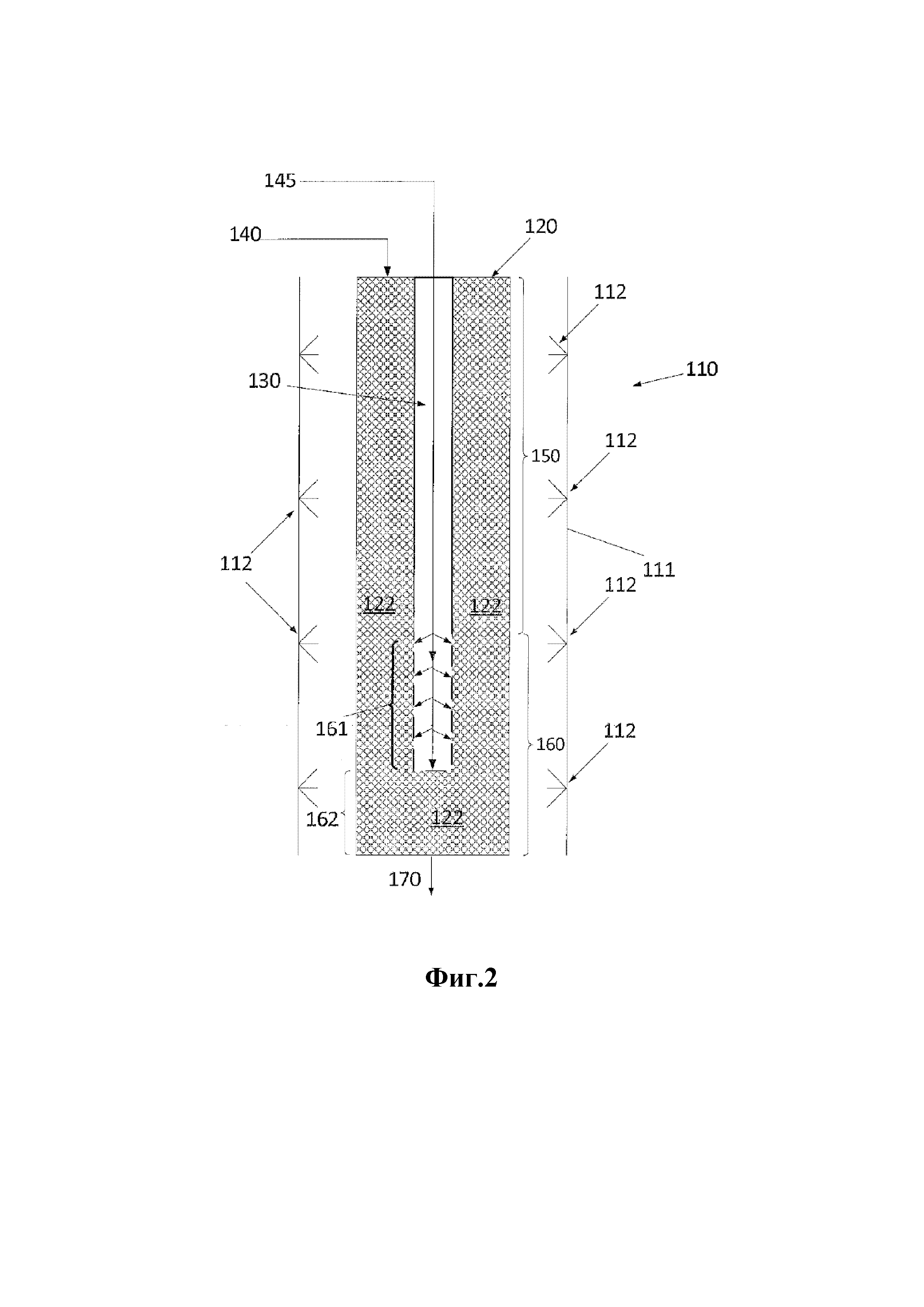

Фиг. 2 показывает схематическое изображение, иллюстрирующее поперечное сечение через химический реактор 110 согласно настоящему изобретению для осуществления риформинга первого потока поступающего материала, содержащего газообразные углеводороды и пар.

Химический реактор 110 согласно настоящему изобретению, также обозначаемый “установка для риформинга”, содержит оболочку 111, вмещающую один или более источников тепла 112, таких как горелки, а также ряд реакционных труб установки для риформинга 120, вмещающих каталитический материал 122, как показано посредством штриховки. Реакционная труба установки для риформинга 120 помещена внутри оболочки и при работе нагревается источниками теплоты 112. Конфигурация, показанная на Фиг. 2 представляет собой установку для риформинга с боковым нагревом. Реакционная труба установки для риформинга 120 имеет первый вход для подачи первого потока поступающего материала 140 в первую реакционную зону риформинга 150 реакционной трубы установки для риформинга. Реакционная труба установки для риформинга 120 более того содержит проход поступающего материала 130, имеющий первую часть, простирающуюся продольно вдоль первой реакционной зоны риформинга 150, и выполненную с возможностью провода второго потока поступающего материала 145 вдоль первой реакционной зоны риформинга 150, и вторую часть, выполненную с возможностью введения второго потока поступающего материала 145 в каталитический материал 122 внутри второй реакционной зоны риформинга 160 реакционной трубы установки для риформинга, где вторая реакционная зона риформинга 160 расположена ниже по ходу потока от первой реакционной зоны риформинга 150 (как видно из первого и второго потоков поступающего материала). В варианте выполнения настоящего изобретения, показанном на Фиг. 2, вторая часть прохода поступающего материала 130 простирается от начала второй реакционной зоны риформинга 160 до более нижнего конца прохода поступающего материала 130. Вторая реакционная зона риформинга 160 содержит зону добавления 161, соответствующую второй части прохода поступающего материала 130, и третью реакционную зону риформинга 162 ниже по ходу потока зона добавления 161.

Вторая часть прохода поступающего материала 130 имеет множество входов во вторую реакционную зону риформинга 160, как указано стрелками из второй части прохода поступающего материала 130 в каталитический материал 122 реакционной трубы установки для риформинга, а именно в зону добавления 161 второй реакционной зоны риформинга 160. Входы могут представлять собой множество отдельных входов из прохода поступающего материала 130 в зону добавления второй реакционной зоны риформинга 160, или входы могут быть образованы посредством выбора фриттового материала для наиболее нижней части прохода поступающего материала (как показано на Фиг. 2), который позволяет второму потоку поступающего материала 145 высвобождаться в зону добавления 161 второй реакционной зоны риформинга 160 вдоль по меньшей мере части продольной оси (не показано) реакционной трубы установки для риформинга 120. Альтернативно (не показано), проход поступающего материала 130 может быть через трубу, простирающуюся от верхнего до нижнего конца реакционной трубы установки для риформинга 120, где только ее часть имеет входы в реакционную трубу установки для риформинга 120. Полученный CO-обогащенный риформированный технологический газ 170 покидает реакционную трубу установки для риформинга 120/ установку для риформинга 110.

Фиг. 3 показывает схематическое изображение, иллюстрирующее альтернативный химический реактор 210 согласно настоящему изобретению. Реактор 210 представляет собой трубчатый реактор для риформинга, имеющий множество реакционных труб 220 внутри оболочки 211; однако, на Фиг. 3 только одна такая реакционная труба установки для риформинга 220 показана. При работе, реакционная труба установки для риформинга 220 нагревается одним или более источниками теплоты 212, такими как горелки. В варианте выполнения настоящего изобретения, показанном на Фиг. 3, реакционная труба установки для риформинга 220 имеет боковой обогрев. Реакционная труба установки для риформинга 220 имеет первый вход для подачи первого потока поступающего материала 240 в первую реакционную зону риформинга 250 реакционной трубы установки для риформинга 220. Вторая реакционная зона риформинга 260 простирается от нижней части первой реакционной зоны риформинга 250 (как показано на Фиг. 3) до нижнего конца реакционной трубы установки для риформинга 220.

Реакционная труба установки для риформинга 220 более того содержит проход поступающего материала 230, простирающийся вдоль продольной оси (не показано на Фиг. 3) реакционной трубы установки для риформинга 220, на большей части длины реакционной трубы установки для риформинга 220. Часть реакционной трубы установки для риформинга 220, не занятая проходом поступающего материала 230, показана как заполненная каталитическим материалом 222. Таким образом, проход поступающего материала 230 простирается во вторую реакционную зону риформинга 260. Проход поступающего материала 230 содержит перегородку 235, выполненную с возможностью провода второго потока поступающего материала 245 в теплообменном контакте с большей частью второй реакционной зоны риформинга 260 перед обеспечением второго потока поступающего материала 245 в зону добавления 261 второй реакционной зоны риформинга 245 через вторую часть прохода поступающего материала 230. Это проиллюстрировано стрелками, показывающими течение второго потока поступающего материала 245 вдоль длины прохода поступающего материала 230, где второй поток поступающего материала 245 на дне прохода поступающего материала 230 перенаправляется вверх вдоль внутренней стенки прохода поступающего материала 230, между проходом поступающего материала и перегородкой 235.

Проход поступающего материала 230 имеет множество входов в зону добавления 261 второй реакционной зоны риформинга 260, как показано стрелками от второй части прохода поступающего материала 230 в каталитический материал 222 реакционной трубы установки для риформинга. Входы могут представлять собой множество отдельных входов из прохода поступающего материала 230 во вторую реакционную зону риформинга 260, или входы могут быть образованы посредством выбора фриттового материала для второй части прохода поступающего материала 230.

Вторая реакционная зона риформинга 260 реакционной трубы установки для риформинга 220, таким образом, содержит зону добавления 261 и третью реакционную зону риформинга 262. Снова, в первой реакционной зоне риформинга 250, реформинг первого потока поступающего материала имеет место, а также теплообмен между первой реакционной зоной риформинга и проходом поступающего материала. В зоне добавления 261 второй реакционной зоны риформинга 260, второй поток поступающего материала 245 добавляют в заполненную катализатором вторую реакционную зону риформинга 260. Здесь второй поток поступающего материала 245 смешивается с частично риформированным первым потоком поступающего материала 240. В третьей реакционной зоне риформинга, никакой дополнительный второй поток поступающего материала добавляют. Здесь, риформинг первого и второго потоков поступающего материала имеет место, а также теплообмен между вторым потоком поступающего материала 245 внутри прохода и каталитическим материалом в третьей реакционной зоне риформинга реакционной трубы установки для риформинга 220. Таким образом, второй поток поступающего материала 245 испытывает теплообмен как в первой реакционной зоне риформинга 250, в зоне добавления 261 второй реакционной зоны риформинга 260, так и в по меньшей мере части, если ни во всей, третьей реакционной зоне риформинга 262. Полученный CO-обогащенный риформированный технологический газ 270 покидает реакционную трубу установки для риформинга 220/ установку для риформинга 210.

Необходимо отметить, что даже когда Фиг. 3 показывает вариант выполнения настоящего изобретения, где проход поступающего материала 230 не простирается на всю длину реакционной трубы установки для риформинга 220, возможно, что проход поступающего материала 230 простирается на всю длину реакционной трубы установки для риформинга 220 или даже выступает через нижний конец реакционной трубы установки для риформинга 220 (как показано на Фиг. 3) в оболочку 211, нагретую источниками теплоты 212. Такая конфигурация будет обеспечивать дальнейшее нагревание второго поступающего газа 245.

Фиг. 4a показывает схематическое изображение, иллюстрирующее поперечное сечение через химический реактор 310 согласно настоящему изобретению для осуществления риформинга первого потока поступающего материала, содержащего газообразные углеводороды и пар. Химический реактор 310 согласно настоящему изобретению, также обозначаемый “установка для риформинга”, содержит оболочку 311, вмещающую один или более источников тепла 312, таких как горелки, а также ряд реакционных труб установки для риформинга 320, вмещающих каталитический материал 322, как обозначено посредством штриховки. Реакционная труба установки для риформинга 320 помещена внутри оболочки и при работе нагревается источниками теплоты 312. Конфигурация, показанная на Фиг. 1 представляет собой установку для риформинга с боковым нагревом. Реакционная труба установки для риформинга 320 имеет первый вход для подачи первого потока поступающего материала 340 в первую реакционную зону риформинга 350 реакционной трубы установки для риформинга. Реакционная труба установки для риформинга 320 более того содержит проход поступающего материала 330, выполненный с возможностью обеспечения второго потока поступающего материала 345 во вторую реакционную зону риформинга 360 реакционной трубы установки для риформинга 320, где вторая реакционная зона риформинга 360 расположена ниже по ходу потока от первой реакционной зоны риформинга 350 (как видно из направления потока первого потока поступающего материала).

В установке для риформинга 310, показанной на Фиг. 4a, первый поток поступающего материала 340 вводится в реакционную трубу установки для риформинга 320 при ее первом, верхнем конце, тогда как проход поступающего материала простирается внутри реакционной трубы установки для риформинга от второго, нижнего конца реакционной трубы установки для риформинга 320. Также в этом варианте выполнения настоящего изобретения, первая реакционная зона риформинга простирается от верхнего конца реакционной трубы установки для риформинга 310, а именно от входа первого потока поступающего материала, до второй реакционной зоны риформинга 360. Вторая реакционная зона риформинга 360 простирается от находящейся выше всего по ходу потока (как видно из направления потока первого потока поступающего материала) входной точки (точек) 361 второго потока поступающего материала 345 до нижнего конца реакционной трубы установки для риформинга 310. Вторая реакционная зона риформинга 360 состоит из зоны добавления или точек добавления 361 и третьей реакционной зоны риформинга ниже по ходу потока точек добавления 361. Таким образом, на Фиг. 1 третья реакционная зона риформинга составляет большую часть второй реакционной зоны риформинга 360, поскольку зона добавления состоит из одной или более точек добавления 361 на по существу по меньшей мере равном расстоянии от первого входа в реакционную трубу установки для риформинга 320.

CO-обогащенный риформированный технологический газ 370 покидает реакционную трубу установки для риформинга 320/установку для риформинга 310.

Фиг. 4b показывает схематическое изображение, иллюстрирующее альтернативную реакционную трубу установки для риформинга согласно настоящему изобретению. Фиг. 4b показывает упрощенную форму поперечного сечения через реактор с байонетными трубами 410 согласно настоящему изобретениями. Реактор с байонетными трубами 410 имеет множество реакционных труб установки для риформинга 420 внутри оболочки 411; однако, на Фиг. 4b только одна такая реакционная труба установки для риформинга 420 показана. Реакционные труб установки для риформинга 420 при работе нагреваются источниками теплоты 412. Реакционная труба установки для риформинга 420 содержит внешнюю трубу 424, которая открыта на входе для ввода первого потока поступающего материала 440 при ее верхнем конце (как показано на Фиг. 4b), а именно в первую реакционную зону риформинга 450 реакционной трубы установки для риформинга 420. Реакционная труба установки для риформинга 420 закрыта на ее нижнем конце (как показано на Фиг. 4b). Первый поток поступающего материала 440 как правило содержит газообразные углеводороды и пар. Внутри внешней трубы 424 расположена и закреплена внутренняя труба 426, соосно отнесенная от внешней трубы 424. Внутренняя труба 426 открыта как на своем нижнем, так и на верхнем конце. Реакционная труба установки для риформинга 420 более того содержит проход поступающего материала 430, соосно отнесенный как от внешней, так и от внутренней труб и расположенный между внешней и внутренней трубами 424, 426. Проход поступающего материала 430 проходит соосно вдоль части внутренней трубы 426 вдоль продольной оси (не показано на Фиг. 4b) реакционной трубы установки для риформинг 420. Проход поступающего материала 430 имеет вход для обеспечения второго потока поступающего материала 445 во вторую реакционную зону риформинга 460 реакционной трубы установки для риформинга 420. Катализатор 422 обеспечивается внутри внешней трубы 424, но не внутри прохода поступающего материала 430 или внешней трубы 426. Катализатор 422 показан штриховкой на Фиг. 4b.

В реакторе, показанном на Фиг. 4b, проход поступающего материала 430 имеет входы в заполненное катализатором пространство внешней трубы 440, как показано стрелками у нижнего конца прохода поступающего материала. Однако, проход поступающего материала может иметь множество входов вдоль продольной оси реакционной трубы установки для риформинга 420, или нижняя часть прохода поступающего материала 430 может быть сделана из фриттового материала, позволяющего второму потоку поступающего материала 445 высвобождаться постепенно во вторую реакционную зону риформинга 460, то есть вдоль по меньшей мере части продольной оси реакционной трубы установки для риформинга 410.

Первый поток поступающего материала 440, содержащий газообразные углеводороды и пар, подается в реакционную трубу установки для риформинга 420, а именно первую реакционную зону риформинга 450, через один или более входов в верхнем конце реакционной трубы установки для риформинга 420. Технологический газ затем проходит через катализатор 422, расположенный между стенками внешней трубы 424 и проходом поступающего материала 430. Пройдя через первую реакционную зону риформинга 450, технологический газ смешивается, в зоне добавления второй реакционной зоны риформинга 460, со вторым потоком поступающего материала 445. Смешанные газы пропускаются через катализатор 422 между стенками внешней трубы 424 и внутренней трубой 426 в третьей реакционной зоне риформинга (не показано на Фиг. 4b) внутри второй реакционной зоны риформинга 460. Затем, газ продолжает спускаться вниз (как показано на Фиг. 4b), пока не упирается в нижний конец внешней трубы 424, где он изменит свое направление и направляется во внутреннюю трубу 426, через которую поток газа отводится в виде потока продукта 490. Теплообмен происходит между технологическим газом внутри первой реакционной зоны риформинга 450 и вторым потоком поступающего материала 445 внутри прохода поступающего материала 430, между технологическим газом во втором реакторе риформинга 460 и газом-продуктом 490 во внутренней трубе 426, а также между вторым потоком поступающего материала 445 внутри прохода поступающего материала и газом-продуктом 490 внутри трубы 426.

Должно быть понятно, что на Фиг. 1 - 4b приведены схематические изображения, иллюстрирующие только релевантную часть химического реактора 10, 110, 210, и 310 согласно настоящему изобретению. Таким образом, оболочка 11, 111, 211, и 311 в действительности представляет собой по существу закрытый корпус с верхними и нижними стенками, которые не показаны на Фиг. 1 - 4b. Более того, Фиг. 1 - 4b не показывают входы для обеспечения первого потока поступающего материала и второго потока поступающего материала в реакционную трубу установки для риформинга 20, 120, 220, и 320, или выход для выпуска риформированного потока газа из реакционной трубы установки для риформинга 20, 120, 220, и 320 и из химического реактора 10, 110, 210, и 310. На Фиг. 1 - 4b, химические реакторы 10, 110, 210 и 310 показаны, как имеющие только одну реакционную трубу установки для риформинга для упрощения. Однако, как правило оболочка химического реактора вмещает множество реакционных труб установки для риформинга. Более того, необходимо отметить, что даже хотя варианты выполнения настоящего изобретения, показанные на Фиг. 1 - 4b, все представляют собой установки для риформинга с боковым обогревом, в рамках концепции настоящего изобретения возможны другие обогреваемых установок для риформинга, например, с верхним, открытым или с нижним обогревом.

На Фиг. 1 - 4b, часть реакционной трубы установок для риформинга, не занятая проходом поступающего материала, показана как заполненная каталитическим материалом. Необходимо отметить, что катализатор может не заполнять все доступное пространство внутри реакционной трубы установки для риформинга, то есть может присутствовать инертный материал, например на вершине каталитического материала, между реакционными зонами риформинга, и/или самая верхняя часть реакционной трубы установки для риформинга может оставаться пустой.

Необходимо отметить, что в вариантах выполнения настоящего изобретения, показанных на Фиг. 1 и 4, указано, что второй поток поступающего материала вводится во вторую реакционную зону риформинга в одной точке вдоль продольного направления реакционной трубы установки для риформинга 10, 310. В этом случае, третья реакционная зона риформинга может рассматриваться как по существу соответствующая второй реакционной зоне риформинга, так как зона добавления второй реакционной зоны риформинга не имеет существенной протяженности в продольном направлении реакционной трубы установки для риформинга 10, 310.

На Фиг. 5 приведена диаграмма, показывающая температуру внутри реакционной трубы установки для риформинга согласно настоящему изобретению как функцию от аксиального положения. Применяемая реакционная труба установки для риформинга имеет длину 13 метров, и может, например, представлять собой реакционную трубу установки для риформинга 110, как показано на Фиг. 2. Аксиальное положение 0 метров соответствует входу в реакционную трубу установки для риформинга, и аксиальное положение 13 метров соответствует выходу реакционной трубы установки для риформинга. Реакционная труба установки для риформинга имеет боковой обогрев, как показано на Фиг. 2. В первом метре реакционной трубы установки для риформинга, температура растет от около 650°C до около 785°C. Поток поступающего материала достигает каталитического материала внутри реакционной трубы установки для риформинга после входа, а именно в аксиальном положении около 0 метров. Как правило, поток поступающего материала имеет температуру 450-650°C, когда он входит в реакционную трубу установки для риформинга, как например около 650°C. Первая реакционная зона риформинга 150, где входящий поток поступающего материала реагирует с каталитическим материалом для риформинга внутри реакционной трубы установки для риформинга согласно аксиальным положениям между 0 метров и около 6 метров.

Второй поток поступающего материала, как правило CO2-обогащенный поток поступающего материала, например чистый CO2, вводится в каталитический материал реакционной трубы четырех различных точках вдоль продольной оси реакционной трубы установки для риформинга. На Фиг. 5, четыре различные аксиальные положения находятся на около 6 метрах, около 7,5 метрах, около 9 метрах и около 10,5 метрах. Вторая реакционная зона риформинга 160, таким образом, находится в диапазоне от около 6 метров до внешней реакционной трубы установки для риформинга в аксиальном положении около 13 метров. Внутри второй реакционной зоны риформинга 160, зона добавления 161 находится в интервале от первого до последнего входа, а именно от около 6 метров до около 10,5 метров, и третья реакционная зона риформинга 162 находится в интервале от конца второй реакционной зоны риформинга до конца трубы реактора, а именно от около 10,5 метров до около 13 метров. Конечное превращение и нагревание технологического газа имеет место в третьей реакционной зоне риформинга 162.

Из-за эндотермической природы обратимой реакции конверсии водяного пара и ее быстрой скорости реакции, температура очень быстро падает после точек добавления CO2-обогащенного потока поступающего материала во вторую реакционную зону риформинга. Чтобы избежать образования углерода в точках добавления второго потока поступающего материала во вторую реакционную зону риформинга, вмещающего каталитический материал, температура технологического газа внутри второй реакционной зоны риформинга должна быть значительно выше, чтобы избежать снижения температуры, которое могло бы привести к образованию углерода на каталитическом материале. Однако, когда реакционная труба установки для риформинга имеет множество входов из прохода поступающего материала во вторую реакционную зону риформинга, каталитический материал и технологический газ внутри реакционной трубы установки для риформинга не должен быть настолько высоким как в случае только входа (входов) в одном продольном положении вдоль реакционной трубы установки для риформинга. В случае четырех точек добавления, проиллюстрированных на Фиг. 5, падения температуры в точках добавления являются относительно низкими. Расчеты показывают, что средний подход к равновесию для реакций образования углерода никогда не находится в пределах 10°C. В этом случае рабочая точка установки для риформинга перемещается четыре раза на диаграмме предела углерода Фиг. 6 вдоль линии H2O/CH4 = 1,0 от точки, обозначенной “вход установки для риформинга” до точки, обозначенной “после добавления CO2 ”.

Второй поток поступающего материала предварительно нагревается перед входом во вторую реакционную зону риформинга, как правило, до температуры около 850°C.

Фиг. 6 показывает диаграмму предела углерода, иллюстрирующую пределы углерода в различных случаях. Диаграмма предела углерода также обозначается как “Tøttrup диаграмма”. В общем, существенны при разработке установки для риформинга является избегать образования углерода на каталитическом материале в реакционных трубах установки для риформинга. На этой диаграмме данный состав газа будет иметь фиксированное соотношение H/C и O/C, которое показано на x- и y-осях, независимо от того как далеко прошли реакции риформинга. В качестве примера, поступающий газ, содержащий 44% CH4, 46% H2O, 5% H2, 4% CO2, и 1% CO, имеет соотношение H/C и O/C 5,67 и 1,12, соответственно. Риформинг этого газа до равновесия при 950°C и 25 бар будет обеспечивать газ с составом 8% CH4, 9% H2O, 61% H2, 2% CO2, и 20% CO; однако, соотношения H/C и O/C 5,67 и 1,12, соответственно, не изменились. Дополнительно, диаграмма содержит оси, которые показывают состав газа с данным соотношением H/C и O/C, нормализованный до потока поступающего материала только H2O, CH4, и CO2, как “H2O/CH4” и “CO2/CH4” оси. В качестве примера, вышеуказанный газ с H/C и O/C соотношением 5,67 и 1,12, соответственно, будет соответствовать нормализованному газу с “H2O/CH4” и “CO2/CH4” 1,05 и 0,08, соответственно.

Образование углерода в трубах реактора риформинга, также обозначаемого “установка для риформинга”, продиктовано термодинамикой, и в типичной конструкции установки для риформинга требуется, чтобы установка для риформинга не имела аффинности к образованию углерода равновесного газа где-либо в каталитическом материале. Это означает, что технологический газ или поток поступающего материала должны быть в равновесии с водой, чтобы обойти зону образования углерода. Как правило, технологический газ входит в установку для риформинга при 400-500°C, тогда как он покидает установку для риформинга при около 950°C (не испытывались температуры выше1000°C). Таким образом, при разработке установки для риформинга, не должно быть аффинности к образованию углерода равновесного газа где-либо в диапазоне температур от 400°C до 1000°C. Этот критерий может применяться для оценки предела углерода установки для риформинга как проиллюстрировано линией, отмеченной “Ni, T e [400;1000°C]” на диаграмме предела углерода на Фиг. 6.

Если возможность образования углерода существует, остановка реактора станет только вопросом времени из-за слишком высокого перепада давления. В промышленном контексте это будет дорого из-за потерянного времени в потоке и загрузки новой партии каталитического материала в реакционные трубы установки для риформинга. Образование углерода в условиях риформинга происходит в виде углеродного нитевидного кристалла. Это деструктивно по своей природе по отношению к каталитическому материалу, и регенерация каталитического материала поэтому не возможна. Таким образом, возможный диапазон работы для трубчатой установки для риформинга будет определяться условиями, которые не будут иметь потенциал для образования углерода. Когда известны достаточные сведения о термодинамике образования углерода для конкретного каталитического материала, можно рассчитать точный предел образования углерода, и это можно проиллюстрировать с помощью кривых предела углерода, изображенных на диаграмме предела углерода на Фиг. 6. Предел углерода для графита показан в виде пунктирной кривой 1, в то время как предел углерода для промышленного никелевого катализатора показан в виде кривой 2. Поскольку пределы углерода должны быть определены в самом плохом случае, кривая для промышленного никелевого катализатор показывает никелевый катализатор, состаренный в течение нескольких лет на установке риформинга, где катализатор подвергся сильному спеканию. Кривые получены на основе уравновешенного газа и показывают наиболее жесткие условия (как функция от начальных нормализованных H2O/CH4 и CO2/CH4 соотношений, или O/C и H/C соотношений), что может быть допустимо во всем диапазоне температур от 400°С до 1000°С при давлении 25,5 бар. Образование углерода ожидается слева от кривых, и работа без риска образования углерода возможна справа от кривых. Это показывает, что тенденция к образованию углерода увеличивается с уменьшением CO2/CH4 и H2O/CH4 соотношений в потоке поступающего газа. Серьезность работы может быть определена относительно размещения по сравнению с кривыми предела углерода; работа слева и далеко за кривой предела углерода считается очень сложной.

Пунктирные линии (4a-4e) на Фиг. 6 показывают уравновешенное H2/CO соотношение синтез-газ, полученное при 950°C и 25,5 бар, как функцию от O/C и H/C соотношения или нормализованных CO2/CH4 и H2O/CH4 соотношений. Увеличение соотношения CO2/CH4 потока поступающего материала будет уменьшать H2/CO соотношение соответственно. Линии показывают, что H2/CO соотношение увеличивается с увеличением H/C соотношения, так как оно составляет около 2,5, когда H/C составляет около 5, тогда как оно составляет около 0,5, когда H/C составляет около 1. Эти линии дополнительно переводятся в нормализованное “H2O/CH4” и “CO2/CH4” соотношение, что показывает что H2/CO соотношения газа-продукта можно контролировать путем регулирования добавления H2O и CO2, где большее количество H2O будет увеличивать продукт в направлении обогащенного водородом газа, и большее количество CO2 будет увеличивать продукт в направлении обогащенного CO газа. Однако, при получении синтез-газа с очень низким соотношением H2/CO, сопровождающее высокое соотношение H2O/CH4 будет необходимо уравновесить со серьезностью газа, чтобы избежать образования углерода на никелевом катализаторе. На Фиг. 6 можно увидеть, что получение синтез-газа с соотношением H2/CO ниже 1 требует избытка воды, чтобы избежать образования углерода. В качестве примера, чтобы получить синтез-газ H2/CO=0,7 на стандартной установке для риформинга с никелевым катализатором требуется состав потока поступающего материала H2O/CH4 = 3 и CO2/CH4 = 4,5.

Принцип настоящего изобретения проиллюстрирован третьей кривой предела углерода 3 на Фиг. 6. Когда нормальный случай риформинга ограничивает температуру реактора между 400°C и 1000°C, в концепция настоящего изобретения применяется, что этот предел может быть сдвинут, если интервал температур изменяется. Таким образом, если нижний предел температуры увеличен до 800°C, предел для образования углерода изменится соответствующим образом, как показано разницей в двух кривых предела углерода для графитированного углерода, 1 и 3, соответственно.

В процессе SPARG (Пассивированный серой риформинг) сера используется для избирательного отравления наиболее активных участков и, таким образом, предотвращает образование углерода, сохраняя при этом некоторую активность для риформинга. Таким образом, процесс SPARG предлагает путь для обхода кривых предела углерода на Фиг. 6. Однако, сравнивая риформинг со сдвигом CO2 согласно настоящему изобретению с процессом SPARG, риформинг со сдвигом CO2 имеет по меньшей мере преимущество, заключающееся в том, что не нужно добавлять серу, что значительно уменьшает размер системы.

Альтернативно, катализаторы на основе благородных металлов могут применяться, чтобы в некоторой степени обойти пределы углерода на Фиг. 6, поскольку благородные металлы обычно имеют более низкую тенденцию к образованию углерода по сравнению с никелевыми катализаторами. Таким образом, катализатор на основе благородного металла предлагает способ работы в тяжелых условиях без образования углерода. Однако катализаторы на основе благородных металлов дороже, чем никелевые катализаторы, и, согласно имеющейся информации, очень жесткая работа над катализаторами на основе благородных металлов никогда не была оценена в промышленных масштабах.

В качестве примера настоящего изобретения рассматривается случай, когда желателен синтез-газ с H2/CO соотношением 0,7. Смесь пара и метана 40, 140, 240, 340 подается в первую реакционную зону риформинга 50, 150, 250, 350 реакционной трубы установки для риформинга 10, 110, 210, 310, и соотношение между паром (H2O) и метаном (CH4) выбирают с точки зрения типичного предела углерода для Ni катализаторов (кривая на Фиг. 6 с чередующимися точками и линиями, а именно кривая 2) и желаемого синтез-газа. Реакционная труба установки для риформинга 10, 110, 210, 310 содержит типичный катализатор для риформинга 22, 122, 222, 322 в первой и второй реакционных зонах риформинга, как показано штриховкой на Фиг. 1 - 4b. Такой катализатор риформинга может представлять собой катализатор на основе никеля; однако, в частности любой катализатор, подходящий для риформинга, может применяться.

Чтобы получить желаемый газ, выбирают работу при соотношении H2O/CH4 1, как проиллюстрировано пересечением, обозначенным “вход установки для риформинга” на Фиг. 6. Обогащенный CO2 поток поступающего материала (в примере согласно настоящему изобретению чистого CO2) подают в проход поступающего материала 30, 130, 230, 330, который не вмещает каталитический материал.

В направлении дна первой реакционной зоны риформинга 50, 150, 250, 350 температура газа в первой реакционной зоне риформинга 50, 150, 250, 350, а также температура CO2-обогащенного газа внутри прохода поступающего материала 30, 130, 230, 330 обе составляют около 850°C или выше. Эта температура определяется на основе точных составов газа. Эта точка вдоль продольной оси реакционной трубы установки для риформинга 10, 110, 210, 310, соответствующая переходу между первой и второй реакционными зонами риформинга, представляет собой точку, где частично риформированный газ внутри первой реакционной зоны риформинга смешивается с нагретым CO2 обогащенным газом. Добавление нагретого CO2 обогащенного газа во вторую реакционную зону риформинга сдвигает рабочую точку внутри диаграммы предела углерода на Фиг. 6 от пересечения, обозначенного “вход установки для риформинга” до пересечения, обозначенного “после добавления CO2 ”, что соответствует неизмененному соотношению H2O/CH4, равному 1, но изменение в CO2/CH4 соотношении до около 2,6 (вместо соотношения CO2/CH4 0 до добавления CO2 обогащенного газа).

Ниже по ходу потока точки добавления CO2 обогащенного газа, а именно во второй реакционной зоне риформинга, газ риформируется далее до достижения достаточного превращения метана и полностью покидает реакционную трубу установки для риформинга 10, 110, 210, 310 при температуре около 950°C и соотношении H2/CO 0,7. В этом случае весь технологический газ имеет нормализованные соотношения H2O/CH4 = 1 и CO2/CH4 = 2,6. Так как газ хранится выше 800°C от точки добавления CO2, это более не кривая предела углерода 2, которая определяет предел для образования углерода, но вместо этого, кривая предела углерода 3. Как видно на Фиг. 3, новая рабочая точка (обозначенная “после добавления CO2” на Фиг. 3) помещена справа от кривой предела углерода 3, и образование углерода, поэтому, не ожидается. Чтобы достигнуть выходящего газа, имеющего H2/CO соотношение, равное 0,7, с обычной реакционной трубой установки для риформинга, имеющей катализатор на основе никеля, весь технологический газ должен иметь соотношения H2O/CH4 = 3 и CO2/CH4= 4,5. Следовательно, совместно подаваемый CO2 и H2O согласно настоящему изобретению значительно ниже, по сравнению с подачей в случае установки для риформинга на основе никеля.