Способ производства безлактозного молока - RU2766351C2

Код документа: RU2766351C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения безлактозного молока, в частности нормального молока или молока с высоким содержанием белка с остаточным содержанием лактозы менее 0,01%, с органолептическим профилем, сравнимым с исходным молоком, в частности с точки зрения сладости, и без добавления излишних ингредиентов и воды в молоко.

Уровень техники

Известно, что непереносимость лактозы является широко распространенным и прогрессирующим явлением, которое приводит к снижению потребления молока и свежих молочных продуктов. Результатом является растущий спрос на молоко и свежие молочные продукты с пониженным содержанием лактозы или даже без содержания лактозы. В настоящее время большинство безлактозных молочных продуктов или молочных продуктов с пониженным содержанием лактозы и их производных получают ферментативным гидролизом с использованием лактазы, которая отделяет дисахаридную лактозу, которая представляет собой сахар, естественно присутствующий в молоке, в количестве 4,6-4,9% мас./об., на два моносахарида: глюкозу и галактозу. В процессе производства лактазу можно использовать до процесса термической обработки молока и/или до его превращения, или в случае молока ESL или UHT после тепловой обработки путем асептического добавления микрофильтрованного фермента. В процессе производства лактазу можно использовать до термической обработки молока и/или до его превращения, или в случае молока длительного хранения (ESL) или ультрапастеризованного молока (УВТ) после тепловой обработки путем асептического добавления микрофильтрованного фермента. Присутствие в составе молока двух моносахаридов, однако, делает безлактозное молоко более сладким, чем исходное молоко, поскольку два моносахарида обладают большей подслащивающей способностью, чем лактоза. Заметно сладкий вкус этого молока не всегда принимается потребителем, и, следовательно, часть населения, заинтересованного в этом продукте, избегает его покупки. Эта тенденция неизбежно ведет к исключению молока и свежих молочных продуктов из рациона, что приводит к сокращению ежедневного потребления макро и микроэлементов, ценных для здорового питания. Поэтому, чтобы решить эту проблему, важно, чтобы молоко и его производные с пониженным содержанием лактозы и/или без содержания лактозы сохраняли свой первоначальный органолептический профиль, чтобы соответствовать ожиданиям всех потребителей. В связи с этим, известны различные способы удаления лактозы из молока с использованием мембранной технологии, часто используемой в каскаде. В настоящее время известные способы начинаются с цельного, или частично обезжиренного, или обезжиренного молока и обеспечивают начальную термическую обработку перед мембранным сепарированием. Это позволяет получить одну или несколько фракций исходного молока, которые можно просто разбавить водой или переделать для получения конечного продукта, который затем подвергают ферментативному гидролизу. Методы мембранного сепарирования известны и применяются в течение некоторого времени в пищевой и молочной областях. Использование мембранных методов также полезно и эффективно для отделения малых молекул (сахаров, минеральных солей, витаминов, аминокислот и олигопептидов) от более крупных молекул, в частности белков. Эти методы не требуют фазы изменения физического состояния исходной матрицы и, следовательно, приводят к низкому энергопотреблению. Используемые мембраны являются полупроницаемыми, имеют минеральную или полимерную природу и различаются по размеру пор, что в значительной степени определяет разделение компонентов в зависимости от пороговой молекулярной массы. Обратный осмос (ОО) обычно используется для концентрирования растворенных веществ, ультрафильтрация (УФ) и микрофильтрация (МФ) используются для фракционирования взвешенных веществ, тогда как нанофильтрация (НФ) используется для концентрирования и фракционирования растворенных веществ.

В молочной промышленности широко распространено использование мембран, так как молочная матрица, содержащая множество макро- и микрокомпонентов, хорошо подходит для мембранного сепарирования.

В W0 00/45643 описан способ получения молока с пониженным содержанием лактозы (<0,2%), сладость которого равна исходному молоку. Молоко, нормализованное по своим компонентам, подвергается УФ и диафильтрации (ДФ) с использованием излишней воды для получения соотношения лактоза: белки 1:1. Способ обеспечивает возможное увеличение содержания белка (3,8-4,0% или даже выше) путем добавления порошкообразных белков к исходной матрице и/или ее концентрату. Затем оставшаяся лактоза ферментативно гидролизуется (лактаза), и полученный таким образом продукт термически обрабатывается и упаковывается. Критическая точка этого процесса представлена потерей других компонентов, помимо лактозы (минеральные соли, витамины и т.д.), оказывающих важное питательное и сенсорное воздействие на готовый продукт, а также использованием значительного количества излишней воды.

В WO 03/094623 описано получение полностью безлактозного молока с помощью процесса ультрафильтрации, в результате чего получают первый концентрат и фильтрат, с последующей нанофильтрацией полученного фильтрата, получая, таким образом, концентрат НФ (в основном состоящий из лактозы) и фильтрат НФ (в основном состоящий из минеральных солей). Концентрат НФ, в свою очередь, подвергается обратному осмосу, в результате чего образуется другой концентрат и другой фильтрат. Затем концентрат УФ добавляют к концентрату ОО для образования молочной основы, которая ферментативно гидролизуется, далее добавляется излишняя вода. Конечный продукт является безлактозным молоком. Данный способ также обеспечивает возможное добавление порошкообразных минеральных солей, полученных из молочной сыворотки, следовательно, излишних по отношению к исходному молоку. Ограничением этого способа является потеря значительного количества оригинальных компонентов молока в концентрате НФ, помимо использования излишней воды и минеральных солей.

В US 2009/0092731 А1 описан способ приготовления безлактозного молока (<0,50-0,01%), предпочтительно без добавления воды, включающий следующие стадии:

а) УФ исходного молока, получая при этом концентрат и фильтрат первой УФ;

б) НФ концентрата УФ, получая при этом концентрат и фильтрат первой НФ;

в) смешивание концентрата первой УФ с фильтратом второй НФ;

г) гидролиз оставшейся лактозы, присутствующей в смеси со стадии в), для получения готового безлактозного продукта, имеющего вкус и содержание кальция и белков, сравнимых с исходным молоком.

Вышеупомянутый способ включает только одну УФ и только одну НФ, ферментативный гидролиз оставшейся лактозы только в конце процесса, непосредственно перед тепловой обработкой и упаковкой молока, и не исключает добавление воды для получения готового продукта.

В большинстве опубликованных патентов, касающихся производства молока и его производных с пониженным содержанием лактозы, ферментативное делактозацию проводят на готовом продукте перед окончательной термообработкой и упаковкой.

Однако в некоторых известных процессах делактозации ферментативный гидролиз лактозы проводят перед стадиями мембранного разделения.

Например, в WO 2010/023362 описан способ приготовления молока с пониженным содержанием лактозы (<0,5%), включающий следующие стадии:

а) гидролиз лактозы в исходном сырье (молоко, сыворотка или их смеси, как таковые или концентрированные) и обработка УФ, получая таким образом концентрат и фильтрат;

б) фильтрат УФ претерпевает НФ, еще раз получая при этом концентрат и фильтрат;

в) необязательно, как минимум одна из фракций, полученных на стадии а) и/или б), подвергается дополнительному мембранному сепарированию (НФ, ДФ и/или 00), выпариванию и/или хроматографическому разделению для лучшего разделения белков, сахаров, минеральных солей;

г) конечный продукт, имеющий желаемый состав и степень сладости, состоит из одной или нескольких фракций, полученных на стадии (а), и/или из одной или нескольких фракций, полученных на стадии (б), и возможных добавлений одной или нескольких фракций, полученный на стадии (в), в основном без добавления воды (допускается, однако, в ДФ до 50% от общего объема);

д) возможно, продукт, полученный на стадии г), концентрируют в концентрат или в порошок.

На стадии а) в качестве фильтрующей мембраны предпочтительно используется ультрафильтрационная мембрана, тогда как стадия б) может обеспечить несколько стадий мембранной фильтрации, включая нанофильтрацию.

В любом случае, нанофильтрации, предусмотренные в настоящем изобретении, проводят с мембранами, имеющими стандартную пороговую молекулярную массу (около 200 Да).

Концентрат первой нанофильтрации согласно этому процессу удаляют.

Конечный продукт представляет собой напиток на основе молока с пониженным содержанием лактозы, допускающий возможное добавление какао.

WO 2009043877 раскрывает способ, включающий следующие этапы:

а) ферментативный гидролиз лактозы, содержащейся в сыром или предварительно термически обработанном молоке, возможно нормализованном по содержанию жира между естественным содержанием и 0, который снижает содержание лактозы до значений от 0,1 до максимум 3 мас. %;

б) по меньшей мере одну стадию ультрафильтрации молока из предыдущей стадии для получения фильтрата, содержащего гидролизованный сахар и концентрат ультрафильтрации;

в) после ультрафильтрационной установки, по меньшей мере, один этап нанофильтрации для получения в конце этого процесса концентрата, богатого глюкозой и галактозой, и соответствующего фильтрата;

г) смешивание фильтрата нанофильтрации с концентратом ультрафильтрации;

д) добавление воды в смесь со стадии г) для получения конечного содержания сахаров в соответствии с желаемым конечным продуктом.

Даже если процесс может предусматривать большее количество нанофильтраций, фактически выполняется только одна с мембранами, имеющими стандартную пороговую молекулярную массу 200 Да. Несомненным недостатком этого процесса является то, что значительное количество питьевой воды необходимо добавить для получения правильной концентрации белков и минеральных солей, имеющих тот же порядок величины, что и в исходном молоке.

Раскрытие изобретения

Задачей настоящего изобретения является создание инновационного многоэтапного способа фракционирования молока, позволяющего приготовить, начиная с указанных фракций известного состава, нормальное молоко или молоко с высоким содержанием белка и полностью безлактозное молоко (остаток лактозы <0,01%), чьи органолептические показатели и, в частности, степень сладости аналогичны свойствам соответствующего лактозосодержащего молока.

Наконец, еще одной целью настоящего изобретения является способ делактозации, в котором ферментативный гидролиз проводят перед фракционированием, который не связан с недостатками вышеупомянутых известных способов и который, в частности, не обеспечивает добавление ингредиентов, посторонних по отношению к исходному молоку и, в частности, воды.

Предложен способ достижения вышеупомянутых целей.

Этот способ включает:

1) пастеризацию и обезжиривание исходного молока для получения обезжиренного молока и сливок;

2) ферментативный гидролиз обезжиренного молока;

3) микрофильтрацию гидролизованного обезжиренного молока и получение концентрата микрофильтрации (КМФ) и фильтрата микрофильтрации (ФМФ);

4) ультрафильтрацию ФМФ и получение концентрата ультрафильтрации (КУФ) и фильтрата ультрафильтрации (ФУФ);

5) первую нанофильтрацию ФУФ и получение концентрата первой нанофильтрации (КНФ1) и фильтрата первой нанофильтрации (ФНФ1);

6) вторую нанофильтрацию ФНФ1 и получение концентрата второй нанофильтрации (КНФ2) и фильтрата второй нанофильтрации (ФНФ2), и

7) заключительный этап: получение безлактозного молока путем смешивания одной или нескольких фракций, полученных на одном или нескольких из предыдущих этапов, которое характеризуется тем, что:

(I) первую нанофильтрацию на стадии 5) проводят с мембранами, имеющими пороговую молекулярную массу в диапазоне от 400 до 600 Да, и вторую нанофильтрацию проводят с мембранами, имеющими пороговую молекулярную массу в диапазоне от 150 до 250 Да, а также

(II) заключительный этап 7) проводят путем смешивания композиции, содержащей по меньшей мере:

концентрат ультрафильтрации (КУФ), концентрат первой нанофильтрации (КНФ1) и фильтрат второй нанофильтрации (ФНФ2).

Было обнаружено, что использование мембраны на так называемой «широкой» стадии нанофильтрации (НФ1), характеризующейся низкой скоростью задерживания по отношению к моносахаридам, является очень полезным и инновационным, поскольку позволяет удалять из фильтрата существенное количество сахаров, сохраняя при этом поливалентные соли и большую часть рибофлавина.

Следующий этап (НФ2) представляет собой так называемую классическую «узкую» нанофильтрацию, целью которой является концентрирование большинства сахаров в концентрате второй нанофильтрации, который затем удаляется, при этом извлекается фильтрат, который представляет собой водную фазу, содержащую только остаточные количества одновалентных солей и моносахаридов.

При желании безлактозное молоко, полученное на стадии 7), может быть сконцентрировано и/или высушено или превращено в молочные продукты в соответствии с методиками, известными специалистам в данной области.

Краткое описание чертежей

Фигуры 1-3 представляют в виде блок-схемы предпочтительный вариант осуществления способа согласно изобретению.

В частности, фигуры 2 и 3 представляют предпочтительные варианты осуществления последних стадий способа по настоящему изобретению, в которых, в частности, концентрат второй нанофильтрации дополнительно обрабатывают для извлечения солей в наибольшем количестве, содержащихся в вышеуказанной фракции.

Осуществление изобретения

Согласно изобретению, ферментативный гидролиз лактозы означает гидролиз, осуществляемый ферментом лактазы (например, MAXILAT LGi-DSM, NOLA FIT - Chr. Hansen, LACTOZYM PURE - Novozymes) на предварительно пастеризованном обезжиренном молоке и сливках.

Согласно изобретению, VCR (коэффициент объемной концентрации) означает объемное соотношение между количеством продукта, подаваемого на каждую стадию фильтрации, и количеством полученного концентрата, в то время как MCR означает такое же массовое соотношение.

Как сообщалось выше, были обнаружены возможный состав и способ производства молока с содержанием лактозы ниже 0,01%, с высокой пищевой ценностью, с органолептическим профилем, сопоставимым с тем же небезлактозным молоком, без использования компонентов, посторонних для молока.

Согласно предпочтительному варианту осуществления способа по изобретению, процесс может включать, по меньшей мере, один из следующих дополнительных этапов:

а. стадия диафильтрации;

б. стадия обратного осмоса;

в. стадия хроматографии.

Когда способ по изобретению включает стадию диафильтрации, фильтрат второй нанофильтрации (ФНФ2) используется в качестве диафлюида и подается на первую нанофильтрацию. В другом предпочтительном варианте осуществления, тот же диафлюид подают на стадию ультрафильтрации (УФ). В этом случае компоненты смеси на стадии 7) остаются такими же, как в способе по изобретению (КУФ, КНФ1, ФНФ2), даже если они подвергаются диафильтрации.

Когда способ по изобретению включает только обратный осмос (ОО) в качестве дополнительной стадии, второй концентрат нанофильтрации концентрируется в концентрат ОО, пригодном для других целей, и образует фильтрат, по существу состоящий из воды, который может быть дополнительным компонентом смеси, указанной в шаге 7) заявляемого процесса.

На фиг.1 показаны два альтернативных варианта осуществления изобретения, включающие в себя этап диафильтрации и этап обратного осмоса. Два варианта осуществления отличаются тем, что жидкость ФНФ2 частично используется в качестве диафлюида и подается на ультрафильтрацию (пунктирная линия) или на первую нанофильтрацию (непрерывная линия).

Когда способ по изобретению включает стадию хроматографии, это предпочтительно связано со стадией обратного осмоса, которая может быть до или после хроматографии.

В первом случае, показанном на чертеже 2, концентрат обратного осмоса (КОО) подают в хроматографическую колонку и элюируют фильтратом ОО и второй порцией фильтрата нанофильтрации (ФНФ2). Это позволяет получить две хроматографические фракции (ЭС и ЭЗ), где первая содержит минеральные соли, а вторая - сахара. В этом случае элюатный солевой раствор (ЭС) будет одним из компонентов стадии 7) способа изобретения.

Во втором случае, показанном на фиг.3, концентрат второй нанофильтрации (КНФ2) непосредственно подают в хроматографическую колонку и элюируют частью ФНФ2, чтобы образовать две хроматографические фракции (ЭС' и EZ'). Фракция ЭС' подвергается стадии обратного осмоса с получением соленого концентрата (СКОО), а также фильтрата (ФОО'). В этом случае заключительный этап 7) способа изобретения также будет включать в себя СКОО и ФОО'.

При желании также фракцию ЭЗ' затем можно подвергнуть воздействию ОО для получения сахарного концентрата (ЗКОО), а также фильтрата (ФОО'). Последний может быть использован на заключительном этапе 7) способа по изобретению.

Способ по изобретению предпочтительно включает следующие стадии:

1) пастеризация и одновременное разделение непастеризованного молока на сливки с 40% жирностью и обезжиренное молоко;

2) ферментативный гидролиз пастеризованного и обезжиренного молока с получением, таким образом, обезжиренного молока;

2') необязательный ферментативный гидролиз сливок, полученных на стадии 1), с получением гидролизованных сливок;

3) микрофильтрация обезжиренного молока со стадии 2), получая таким образом концентрат, который можно удалить (КМФ), и фильтрат микрофильтрации (ФМФ);

4) ультрафильтрация фильтрата микрофильтрации (ФМФ) для получения фильтрата ультрафильтрации (ФУФ) и концентрата ультрафильтрации (КУФ);

5) фильтрат ультрафильтрации (ФУФ) со стадии 4) подвергается первой нанофильтрации, в которой мембраны имеют пороговую молекулярную массу в диапазоне от 400 до 600 Да, таким образом, получают концентрат первой нанофильтрации (КНФ1) и фильтрат первой нанофильтрации (ФНФ1);

6) фильтрат первой нанофильтрации (ФНФ1) подвергается второй нанофильтрации с пороговой молекулярной массой между 150 и 200 Да, получая таким образом концентрат второй нанофильтрации (КНФ2), который удаляется, и фильтрат второй нанофильтрации (ФНФ2);

7) получение готового молока путем смешивания смесей, содержащих: концентрат ультрафильтрации (КУФ), концентрат первой нанофильтрации (КНФ1) и фильтрат второй нанофильтрации (ФНФ2) и, возможно, гидролизованные сливки из предыдущего необязательного этапа 2') в определенных количествах для получения частично обезжиренного или цельного молока (см. пример 2).

Готовый продукт, помимо вышеуказанных фракций, может также содержать жидкие фракции из вышеуказанных стадий а), б) и в).

Способ по настоящему изобретению подходит для промышленных производств, особенно предпочтителен в больших масштабах. При желании продукт, полученный на стадии 7), может быть сконцентрирован и/или высушен или превращен в молочные продукты в соответствии с методиками, известными специалистам в данной области.

Некоторые предпочтительные рабочие условия для осуществления способа по изобретению приведены ниже.

Предпочтительные рабочие условия для осуществления способа по изобретению

Стадия 1

На стадии 1) способа по настоящему изобретению, цельное молоко подвергают пастеризации и обезжириванию, в результате чего получают первые две фракции: пастеризованное обезжиренное молоко и сливки с 40% жирностью, как известно специалистам в данной области. Указанные фракции охлаждают и хранят при температуре 4°С±2°С.

Стадия 2

Фермент лактазы (например, MAXILAT LGi- DSM, NOLA FIT - Chr. Hansen, LACTOZYM PURE - Novozymes) добавляют к пастеризованному обезжиренному молоку, предпочтительно в концентрации от 2 до 6 г/л, и оставляют на 18-25 часов при температуре от +2°С до +6°С для получения конечной концентрации лактозы менее 0,01%. В варианте способа, являющегося объектом изобретения, гидролиз лактозы можно проводить с помощью тех же процедур и с тем же результатом, даже после следующей стадии, в частности, на фильтрате микрофильтрации.

Стадия 3

Гидролизованное пастеризованное обезжиренное молоко микрофильтруют на керамических мембранах толщиной 1.4 мкм при температуре от 10°С до 60°С, предпочтительно от 40°С до 60°С. VCR предпочтительно находится в диапазоне от 100 до 200.

Широко известно (F.Lipnizki "Cross Flow Membrane Applications in the Food Industry" Chapter 1 pp 1-7 "Membranes for food Applications"; 2010 Wiley-VCH Bosch Str. 12.69469; I. Pafylias et al., "Microfiltration of milk with ceramic membranes", pp. 141-146, Food research International Vol. 29, No.2, 1996.), что размер пор микрофильтрационных мембран в пищевой и особенно в молочной промышленности имеет вышеупомянутое значение 1,4 мкм. На самом деле, только этот размер позволяет удалить все частицы, естественно присутствующие в молоке, а именно микроорганизмы и соматические клетки, без изменения состава молока, которое подается на микрофильтрацию.

Стадия 4

Фильтрат микрофильтрации поступает на стадию ультрафильтрации, предпочтительно на намотанных спиральных полимерных мембранах, с пороговой молекулярной массой от 5000 до 30000 Да (например, Microdyn-Nadir Spira-cel IS UH030 4040 CI, Osmonics Desal PW 4040 C30, Trisep 4040 UF10 QSF), предпочтительно при температуре от 10°С до 60°С, более предпочтительно от 40°С до 60°С. VCR предпочтительно составляет от 2 до 5, более предпочтительно от 3,5 до 4,5. Давление на входе, предпочтительно постоянное, более предпочтительно составляет от 4,1 до 4,4 бар.

Полученный таким образом концентрат УФ, содержащий все молочные белки, охлаждают и хранят при 4°С±2°С.

Стадия 5

Фильтрат УФ подают, предпочтительно, при температуре от 10°С до 50°С, более предпочтительно от 8°С до 20°С, на стадию первой нанофильтрации (НФ1), предпочтительно при работе с намотанной спиральной полимерной мембраной с пороговой молекулярной массой 400-600 Да (например, Trisep TurboClean 4040-N2F3T9, мембрана XN45) с VCR предпочтительно от 5 до 10. Как указывалось ранее, было обнаружено, что использование «широкой» мембраны нанофильтрации, характеризующейся низкой скоростью задерживания по отношению к моносахаридам, является очень полезным и инновационным, так как позволяет удалять значительное количество сахаров из фильтрата, сохраняя при этом поливалентные соли и большую часть рибофлавина.

Концентрат НФ1 охлаждают и хранят при температуре 4°С±2°С.

Стадия 6

Фильтрат НФ1 непосредственно подают на стадию второй нанофильтрации (НФ2), работающую с намотанной спиральной полимерной мембраной, предпочтительно с пороговой молекулярной массой 150-250 Да (например, Desal DK 4040 F1020 или Trisep 4040 TS или Osmonics-Desal Vinopro NF4040C35), предпочтительно с VCR от 5 до 10. Эта стадия представляет собой классическую «узкую» нанофильтрацию, целью которой является концентрирование сахаров при одновременном выделении фильтрата, то есть водной фазы, содержащей только остаточные количества одновалентных солей и моносахаридов. Концентрат НФ2, составляющий от 5 до 10% объема исходного обезжиренного молока, может использоваться в составе других подслащенных молочных продуктов вместо части сахарозы. Обе стадии нанофильтрации предпочтительно работают при контролируемой и постоянной температуре, предпочтительно от 10°С до 50°С, более предпочтительно от 8°С до 20°С. Давление на входе увеличивается, предпочтительно от 8 до 60 бар. И концентрат, и фильтрат НФ2 охлаждают и хранят при 4°С±2°С.

Необязательные стадии

Стадия а): диафильтрация

Как указывалось ранее, было также обнаружено, что можно применять процесс диафильтрации либо на концентрате ультрафильтрации (КУФ), либо на концентрате первой нанофильтрации (КНФ1), используя для этой цели не воду, а фильтрат второй нанофильтрации (ФНФ2) и, возможно, также фильтрат обратного осмоса (ФОО) до достижения одного и того же VCR для каждой стадии. Таким образом, достигается увеличение концентрации сахара в КНФ2.

Стадия б): обратный осмос

Концентрат НФ2 можно подвергать последующему обратному осмосу (ОО), работающему при температуре от 6°С до 50°С, с порогой молекулярной массой мембраны 10-100 Да (например, Osmonics-Desal Vinocon R01 4040С30, Dow-FILMTEC FT30), с VCR≥2. Это позволяет получить концентрат обратного осмоса (КОО), который представляет собой концентрат солей и сахаров, и фильтрат обратного осмоса (ФОО), который обычно используется в качестве ФНФ2 для конечной молочной смеси.

Стадия в): хроматография после обратного осмоса

Также обнаружено, что для улучшения извлечения исходных солей первоначального молока можно использовать хроматографические методы. В хроматографическую колонку, заполненную катионной смолой (например, DIAION UNK 532, Mitsubishi Chemical), должным образом предварительно обработанную МГОМ, термостатируемую при температуре от 4°С до 65°С, предпочтительно ниже или равной 10°С или выше или равной 60°С, чтобы минимизировать рост бактерий, подается концентрат обратного осмоса (КОО) и элюируется фильтратом обратного осмоса (ФОО) и фильтратом второй нанофильтрации (ФНФ2), давая две фракции, первая содержит минеральные соли (ЭС), а вторая содержит глюкозу и галактозу (ЭЗ). Первый элюат (ЭС) можно использовать в рецептуре конечного молока.

Стадия в): хроматография до обратного осмоса

В качестве альтернативы, в хроматографическую колонку, обработанную и термостатированную, как указано выше, может непосредственно подаваться концентрат второй нанофильтрации (КНФ2) с использованием в качестве элюента части фильтрата второй нанофильтрации (ФНФ2) и, таким образом, с получением первого элюата, содержащего соли (ЭС) и второго элюата, содержащего сахара (ЭЗ').

Полученные выше фракции отдельно концентрируют обратным осмосом, и фильтрат двух различных осмосов можно частично рециркулировать для элюирования хроматографической колонки или вводить на стадию 7). Элюирование соли непрерывно контролируется с помощью измерения электропроводности, а элюирование сахара - с помощью рефрактометрии.

Соленый концентрат (СКОО) подается на стадию 7).

Стадия 7)

Получение конечного молока на стадии 7) проводят путем смешивания КУФ, КНФ1 и ФНФ2 и необязательно фракций, предпочтительно выбранных среди ФОО, ФОО', ЭС, ЭС', СКОО для получения желаемого состава. Полученное таким образом конечное молоко затем подвергают термической обработке (пастеризации, высокой пастеризации, УВТ-обработке) и упаковывают по желанию. При необходимости продукт может быть подвергнут концентрированию и/или сушке или использован для переработки в молочные продукты в соответствии с методиками, известными специалистам в данной области.

Некоторые примеры способа приготовления безлактозного молока согласно настоящему изобретению приведены для иллюстративных, но не ограничивающих целей.

Пример №1: Приготовление высокопастеризованного безлактозного частично обезжиренного молока с длительным сроком хранения

Сырое молоко было подвергнуто пастеризации и центрифугированию, в результате чего было получено обезжиренное молоко и сливки с 40% жирностью.

Сливки пастеризовали и охладили до 4-6°С; после добавления лактазы (MAXILAT LGi-DSM, 0.7%) лактозу полностью гидролизовали до глюкозы и галактозы в течение 18 часов при температуре 4-6°С. Таким образом, получили пастеризованные гидролизованные сливки с 40% жирностью для последующего использования в приготовлении готового продукта.

В обезжиренное молоко, охлажденное до температуры 4-6°С, добавляли лактазу с концентрацией 4,5 г/л, получая таким образом полностью гидролизованную лактозу (остаточная лактоза <0,01%) через 18 часов.

Безлактозное обезжиренное молоко (БОМ) затем нагревали до температуры 45°С и подвергали микрофильтрации на установке с керамической мембраной 1,4 мкм (VCR=200).

Полученный таким образом фильтрат микрофильтрации (т.е. микрофильтрованное, безлактозное, обезжиренное МГОМ-молоко) непосредственно направляется на следующую стадию ультрафильтрации с намотанной спиральной полимерной мембраной с пороговой молекулярной массой 30000 Да (Microdyn-Nadir Spira-cel IS UH030 4040 C1).

Концентрат ультрафильтрации (КУФ), содержащий все белковые компоненты МГОМ, охлаждали до 4-6°С и хранили при этой температуре до его использования в приготовлении готового продукта.

Фильтрат ультрафильтрации (ФУФ) охлаждали до 10°С и подавали на следующую стадию нанофильтрации (НФ1), проводимую с помощью намотанной спиральной полимерной мембранной системы с пороговой молекулярной массой 400-600 Да (Trisep TurboClean 4040-N2F3T9, мембрана XN45) с VCR 10. Концентрат первой нанофильтрации (КНФ1), богатый рибофлавином и поливалентными солями, охлаждали до 4-6°С и хранили при этой температуре до его использования в приготовлении готового продукта.

Фильтрат первой нанофильтрации (ФНФ1) затем подвергали второй нанофильтрации с использованием намотанной спиральной полимерной мембраны, предпочтительно с пороговой молекулярной массой 200 Да (Desal DK 4040 F1020) до достижения значения VCR 10, при постоянной температуре 10°С.

Был получен концентрат второй нанофильтрации (КНФ2), богатый простыми сахарами и одновалентными солями, который был охлажден до 4-6°С и отправлен для других целей, а соответствующий фильтрат после охлаждения хранили при 4-6°С до его использования в приготовлении готового продукта.

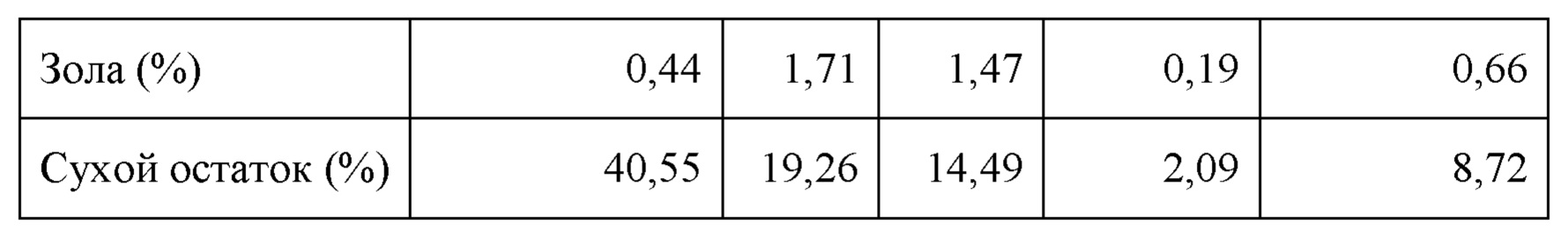

Приготовление готового продукта осуществляли путем смешивания гидролизованных сливок, КУФ, КНФ1 и ФНФ2 в соответствии с пропорциями, указанными в таблице 1, которая также показывает состав отдельных фракций, кроме фракции готового продукта. Все проценты выражены в М/М.

Продукт подвергали ультрапастеризации на установке (APV-AN SPX Brand) и помещали в асептическую упаковку для получения безлактозного высокопастеризованного частично обезжиренного молока с длительным сроком хранения для хранения и распределения в холодильной цепи.

Пример №2: Приготовление безлактозного цельного УВТ молока

Сырое молоко подвергали пастеризации и центрифугированию, получая таким образом обезжиренное молоко и сливки с жирностью 40%.

Сливки пастеризовали и охладили до 4°С; после добавления лактазы (MAXILAT LGi-DSM, 0,7%) лактозу полностью гидролизовали до глюкозы и галактозы в течение 24 часов при температуре 4°С. Это позволило получить пастеризованные гидролизованные сливки с жирностью 40% для последующего использования в приготовлении готового продукта.

Обезжиренное молоко нагревали до 50°С и подвергали микрофильтрации на установке с керамической мембраной 1,4 мкм (VCR=200).

Фильтрат микрофильтрации охлаждали до 4°С и подвергали гидролизу добавлением лактазы (MAXILAT LGi-DSM) с концентрацией 2,1 г/л в течение 24 часов до получения остаточного содержания лактозы менее 0,01%. Полученное таким образом микрофильтрованное безлактозное гидролизованное обезжиренное молоко (МГОМ) после нагревания до 50°С поступало на следующую стадию ультрафильтрации на намотанной спиральной полимерной мембранной системе (Microdyn-Nadir Spira-cel IS UH030 4040 С1) (пороговая молекулярная масса = 30 кДа; VCR=4,5).

КУФ, который содержит все белковые компоненты МГОМ, охлаждали до 4°С и хранили при этой температуре до его использования в приготовлении готового продукта.

ФУФ охлаждали до 10°С и подавали на следующую стадию нанофильтрации, осуществляемую с помощью намотанной спиральной полимерной мембранной системы с пороговой молекулярной массой 400-600 Да (Trisep TurboClean 4040-N2F3T9, мембрана XN45), работающей при постоянной температуре до достижения VCR 10,2.

КНФ1, богатый рибофлавином и поливалентными солями, охлаждали до 4°С и хранили при этой температуре до его использования в приготовлении готового продукта.

Затем ФНФ1 подвергали второй нанофильтрации на намотанной спиральной полимерной мембранной системе (GE-WATER-DK-4040 С30) до достижения VCR 10, при постоянной температуре 10°С.

После охлаждения ФМФ2 хранили при 4°С до его использования в приготовлении готового продукта.

КНФ2, богатый простыми сахарами и одновалентными солями, охлаждали до 10°С и подавали на следующую стадию обратного осмоса (00) на установке ТРЕ SW-типа, оборудованной двумя 4-дюймовыми мембранами типа RO 3840, и обрабатывали до VCR=2. Затем концентрат обратного осмоса охлаждали до 4°С и отправляли для других целей, в то время как соответствующий фильтрат (ФОО) после охлаждения хранили при 4°С до его использования в приготовлении готового продукта.

Приготовление готового продукта осуществляли путем смешивания гидролизованных сливок, КУФ, КНФ1, ФНФ2 и ФОО в соответствии с пропорциями, указанными в таблице 2, которая также показывает состав отдельных фракций, кроме фракции готового продукта. Все проценты выражены в М/М.

Продукт подвергали УВТ-обработке на установке (APV-AN SPX Brand) и помещали в асептическую упаковку для получения безлактозного стерилизованного цельного УВТ-молока для хранения и распределения при комнатной температуре.

Пример №3: Приготовление безлактозного высокопастеризованного обезжиренного молока с высоким содержанием белка и длительным сроком хранения

Сырое молоко подвергали пастеризации и центрифугированию, получая таким образом обезжиренное молоко и сливки с 40% жирностью.

В обезжиренное молоко, охлажденное до температуры 4°С, добавляли лактазу (MAXILAT LGi-DSM) с концентрацией 4,5 г/л, получая таким образом полностью гидролизованную лактозу (остаточная лактоза <0,01%) через 12 часов.

Безлактозное обезжиренное молоко затем нагревали до 50°С и подвергали микрофильтрации на установке с керамической мембраной 1,4 мкм (VCR=200). Полученный таким образом фильтрат микрофильтрации (микрофильтрованное безлактозное обезжиренное молоко МГОМ) направляли непосредственно на следующую стадию ультрафильтрации на установке с намотанной спиральной полимерной мембраной (Microdyn-Nadir Spira-cel IS UH030 4040 С1, пороговая молекулярная масса 30 кДа, VCR=4,5).

КУФ который содержит все белковые компоненты МГОМ, охлаждали до 4°С и хранили при этой температуре до его использования в приготовлении готового продукта.

ФУФ охлаждали до 10°С и подавали на следующую стадию нанофильтрации (НФ1), проводимую с помощью намотанной спиральной полимерной мембранной системы с пороговой молекулярной массой 400-600 Да (Trisep TurboClean 4040-N2F3T9, мембрана XN45), работающей при постоянной температуре до достижения VCR 10.2. КНФ1, богатый рибофлавином и поливалентными солями, охлаждали до 4°С и хранили при этой температуре до его использования в приготовлении готового продукта.

Затем ФНФ1 подвергали второй нанофильтрации на намотанной спиральной полимерной мембранной системе с пороговой молекулярной массой 150-250 Да (Desal DK 4040 F1020) до VCR 9,9 при температуре 20°С.

После охлаждения ФНФ2 хранили при 4°С до его использования в приготовления готового продукта.

КНФ2, богатый простыми сахарами и одновалентными солями, охлаждали до 10°С и подавали на следующую стадию обратного осмоса (ОО) на установке ТРЕ SW-типа, оборудованной двумя 4-дюймовыми мембранами RО 3840, и обрабатывали до достижения VCR 2. КОО затем охлаждали до 4°С и оставляли для других целей, в то время как соответствующий фильтрат после охлаждения хранили при 4°С до его использования в приготовлении готового продукта.

Приготовление готового продукта осуществляли путем смешивания КУФ, КНФ1, ФНФ2 и ФОО в соответствии с пропорциями, указанными в таблице 3, которая также показывает состав отдельных фракций, кроме фракции готового продукта. Все проценты выражены в М/М.

Продукт подвергали ультрапастеризации на установке (APV-AN SPX Brand) и помещали в асептическую упаковку для получения безлактозного высокопастеризованного обезжиренного молока с высоким содержанием белка и длительным сроком хранения для хранения и распределения в холодильной цепи.

Пример №4: Приготовление безлактозного высокопастеризованного частично обезжиренного молока с длительным сроком хранения

Сырое молоко подвергали пастеризации и центрифугированию, получая таким образом обезжиренное молоко и сливки с 40% жирностью.

Сливки пастеризовали и охлаждали до 4°С; после добавления лактазы (MAXILAT LGi-DSM, 0,7%) лактоза полностью гидролизовалась до глюкозы и галактозы в течение 24 часов при температуре 4°С. Это позволило получить пастеризованных гидролизованных сливок с 40% жирностью для последующего использования в приготовлении готового продукта.

Обезжиренное молоко нагревали до 50°С и подвергали микрофильтрации на установке с керамической мембраной 1,4 мкм (VCR=200). Фильтрат микрофильтрации охлаждали до 4°С и подвергали гидролизу путем добавления лактазы (MAXILAT LGi-DSM, 0,7%) при той же температуре в течение 24 часов до получения остаточного содержания лактозы ниже 0,01%. Полученное таким образом микрофильтрованное безлактозное обезжиренное молоко (МГОМ) после нагревания до 50°С поступало на следующую стадию ультрафильтрации на намотанную спиральную полимерную мембранную систему, Microdyn-Nadir Spira-cel IS UH030 4040 C1, пороговая молекулярная масса 30 кДа, VCR=4,5).

КУФ, который содержит все белковые компоненты МГОМ, охлаждали до 4°С и хранили при этой температуре до его использования в приготовлении готового продукта.

Фильтрат УФ охлаждали до 10°С и подавали на следующую стадию нанофильтрации (НФ1), проводимую с помощью намотанной спиральной полимерной мембранной системы с пороговой молекулярной массой 400-600 Да (Trisep TurboClean 4040-N2F3T9, мембрана XN45), работающей при постоянной температуре до достижения VCR 10.

КНФ1, богатый рибофлавином и поливалентными солями, охлаждали до 4°С и хранили при этой температуре до его использования в приготовлении готового продукта.

Затем ФНФ1 подвергали второй нанофильтрации на намотанной спиральной полимерной мембранной системе с пороговой молекулярной массой 150-250 Да (GE-WATER-DK-4040 C30) до достижения значения VCR 10 при температуре 20°С.

Для проведения диафильтрации ФНФ2 теперь использовали в качестве диафлюида, смешивая его в двойном количестве по отношению к объемному количеству КНФ1. Полученную таким образом новую фракцию последовательно подвергают двум нанофильтрациям, следуя вышеупомянутой процедуре, применяя VCR, которые позволяют достигать одинаковых исходных объемов КНФ1 и КНФ2, а также фильтрата ФНФ2.

ФНФ2, который также включает в себя два диаобъема, полученных в процессе диафильтрации, после охлаждения хранили при 4°С до его использования в приготовлении готового продукта.

КНФ2, богатый простыми сахарами и одновалентными солями, охлаждали до 10°С и подавали на следующую стадию обратного осмоса (ОО) на установке ТРЕ SW-типа, оборудованной двумя 4-дюймовыми мембранами RO 3840, и обрабатывали до достижения VCR 2. КОО затем охлаждали до 4°С и отправляли для других целей, в то время как соответствующий фильтрат после охлаждения хранили при 4°С до его использования в приготовлении готового продукта.

Приготовление готового продукта осуществляли путем смешивания гидролизованных сливок, КУФ, диафильтрованного КНФ1, ФНФ2 и ФОО в соответствии с пропорциями, указанными в таблице 4, которая также показывает состав отдельных используемых фракций, кроме фракции готового продукта. Все проценты выражены в М/М.

Продукт подвергали УВТ-обработке на установке (APV-AN SPX Brand) и помещали в асептическую упаковку для получения безлактозного стерилизованного частично обезжиренного УВТ-молока для хранения и распределения при комнатной температуре.

Пример №5: Приготовление безлактозного обезжиренного УВТ молока

Сырое молоко подвергали пастеризации и центрифугированию, получая таким образом обезжиренное молоко и сливки с 40% жирностью.

В обезжиренное молоко, охлажденное до температуры 4°С, добавляли лактазу (MAXILAT LGi) с концентрацией 4,5 г/л, чтобы получить полностью гидролизованную лактозу (остаточная лактоза <0,01%) в течение 12 часов.

Безлактозное обезжиренное молоко затем нагревали до 50°С и подвергали микрофильтрации на установке с керамической мембраной 1,4 мкм (VCR=200). Полученный таким образом фильтрат микрофильтрации (микрофильтрованное безлактозное обезжиренное молоко МГОМ) непосредственно направляли на следующую стадию ультрафильтрации на намотанную спиральную полимерную мембранную систему с пороговой молекулярной массой 30000 Да (Microdyn-Nadir Spira-cel IS UH030 4040 CI) до достижения VCR=4,5.

КУФ, который содержит все белковые компоненты МГОМ, охлаждали до 4°С и хранили при этой температуре до его использования в последующей стадии диафильтрации.

ФУФ охлаждали до 10°С и подавали на следующую стадию нанофильтрации (НФ1), проводимую с помощью намотанной спиральной полимерной мембранной системы намотки с пороговой молекулярной системой 400-600 Да (Trisep TurboClean 4040-N2F3T9, мембрана XN45), работающей при постоянной температуре до достижения VCR 10.

КНФ1, богатый рибофлавином и поливалентными солями, охлаждали до 4°С и хранили при этой температуре до его использования в приготовлении готового продукта.

Затем ФНФ1 подвергали второй нанофильтрации на намотанной спиральной полимерной мембранной системе с пороговой молекулярной массой 150-250 Да (Desal DK 4040 F1020) до достижения VCR 10, при постоянной температуре 20°С.

После охлаждения ФНФ2 хранили при 4°С до его использования в приготовлении готового продукта.

КНФ2, богатый простыми сахарами и одновалентными солями, охлаждали до 10°С и затем подвергали хроматографии для отделения минеральных солей от сахаров. Хроматографическое разделение проводили на колонке, заполненной катионной смолой (DIAION UNK 532, Mitsubishi Chemical), предварительно сбалансированной с обезжиренным молоком и промытой дистиллированной водой, при температуре 10°С. В качестве элюента использовали фильтрат НФ2. Первую фракцию, которая содержала минеральные соли молока, концентрировали на последующей стадии обратного осмоса (ОО) на установке ТРЕ SW-типа, оборудованной двумя 4-дюймовыми мембранами RO 3840, и обрабатывали до достижения VCR=10. Концентрат (СКОО) и фильтрат обратного осмоса (ФОО') после охлаждения хранили при 4°С до их использования в приготовлении готового продукта.

Приготовление готового продукта осуществляли путем смешивания КУФ, КНФ1, ФНФ2, СКОО и ФОО' в соответствии с пропорциями, указанными в таблице 5, которая также показывает состав отдельных фракций, кроме фракции готового продукта. Все проценты выражены в М/М.

Продукт подвергали УВТ-обработке в APV-AN SPX Brand и помещали в асептическую упаковку, чтобы получить безлактозное стерилизованное обезжиренное УВТ-молоко для хранения и распределения при комнатной температуре.

Реферат

Изобретение относится к молочной промышленности. Способ приготовления безлактозного молока осуществляют следующим образом. (1) Пастеризуют, обезжиривают и получают обезжиренное молоко и сливки, которые гидролизуют лактазой. (2) Осуществляют ферментативный гидролиз обезжиренного молока ферментом лактазы. (3) Микрофильтруют (МФ) гидролизованное обезжиренное молоко и получают концентрат микрофильтрации (КМФ) и фильтрат микрофильтрации (ФМФ). (4) Ультрафильтруют ФМФ и получают концентрат ультрафильтрации (КУФ) и фильтрат ультрафильтрации (ФУФ). (5) Осуществляют первую нанофильтрацию ФУФ и получают концентрат первой нанофильтрации (КНФ1) и фильтрат первой нанофильтрации (ФНФ1). (6) Затем вторую нанофильтрацию ФНФ1 и получают концентрат второй нанофильтрации (КНФ2) и фильтрат второй нанофильтрации (ФНФ2). (7) Получают безлактозное молоко с использованием необязательно по меньшей мере одного из следующих этапов, выбранных из диафильтрации, обратного осмоса, хроматографии. При этом первую нанофильтрацию на стадии (5) проводят на мембранах с молекулярным размером 400-600 Да, а вторую нанофильтрацию на стадии (6) проводят на мембранах с молекулярным размером 150-250 Да. Заключительный этап (7) проводят путем смешивания композиции, состоящей из КУФ, КНФ1 и ФНФ2 и необязательно фильтрата обратного осмоса (ФОО), когда процесс включает только стадию обратного осмоса, выполняется на ФНФ2, ФОО и солевого элюата (ЭС), когда процесс включает стадию обратного осмоса, выполняемую на ФНФ2, и полученный таким образом концентрат обратного осмоса (КОО) подают в хроматографическую колонку, элюируемую ФНФ2, чтобы отделить ЭС от сахарного элюата (ЭЗ), солевого концентрата обратного осмоса (СКОО), фильтрата обратного осмоса (ΦΟΟ') и второго фильтрата ФОО', при этом указанные части СКОО и ФОО' образуются, когда ФНФ2 подвергают хроматографии и элюируют частью ФНФ2 с образованием двух хроматографических фракций ЭС' и ЭЗ', где ЭС' подвергается обратному осмосу для получения СКОО, а также ΦΟΟ' и второго фильтрата ΦΟΟ', образующегося, когда ЭЗ', в свою очередь, может быть сконцентрирован с помощью обратного осмоса с получением сахарного концентрата (ЗКОО), гидролизованных сливок, полученных на стадии (1). Изобретение обеспечивает создание инновационного многоэтапного способа фракционирования молока, позволяющего приготовить из указанных фракций известного состава, нормальное молоко или молоко с высоким содержанием белка и полностью безлактозное (<0,01%), чьи органолептические показатели, в частности степень сладости, аналогичны свойствам соответствующего лактозосодержащего молока. 8 з.п. ф-лы, 3 ил., 5 табл., 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Низколактозный и безлактозный молочный продукт и способ его получения

Комментарии