Способ изготовления трубчатых фасонных деталей из высокотемпературного сверхпроводящего материала - RU2104822C1

Код документа: RU2104822C1

Чертежи

Описание

Настоящее изобретение касается способа изготовления трубчатых фасонных деталей из высокотемпературного сверхпроводящего материала на основе оксидов висмута, кальция, стронция, меди и, в данном случае, свинца, причем приготовляют гомогенный расплав смеси оксидов с заданной стехиометрией, заливают расплав с температурой 900 - 1300oC в литейную форму, вращающуюся вокруг оси в зависимости от внутреннего диаметра с частотой 200 - 1500 мин-1, извлекают из литейной формы застывшую фасонную деталь и отжигают ее в течение 4 - 150 ч при 700 - 900oC в кислородсодержащей сфере.

Известен способ изготовления трубчатых деталей из высокотемпературного сверхпроводящего материала на основе оксидов висмута, кальция, стронция и меди, при котором гомогенный расплав смеси оксидов с температурой 900 - 1100oC заливают во вращающуюся вокруг горизонтальной оси литейную форму и оставляют в ней до застывания. Извлеченную из литейной формы фасонную деталь отжигают затем при 700 - 900oC в течение 4 - 150 ч в кислородсодержащей атмосфере [1].

При подводе электрического тока через медные проводники к низкотемпературным сверхпроводящим системам, в частности катушкам, которые должны работать при 4К с охлаждением жидким гелием, в запас жидкого гелия передается, с одной стороны, тепло за счет перепада температур между 300К и 4К, а, с другой стороны, джоулево тепло за счет электрического сопротивления меди, в результате чего происходит нежелательное испарение гелия.

При подводе электрического тока не через медные проводники, а через керамические высокотемпературные сверхпроводники значительно уменьшается приток тепла к запасу жидкого гелия, с одной стороны, за счет меньшей теплопроводности высокотемпературного сверхпроводника по сравнению с хорошо проводящей тепло медью, а, с другой стороны, за счет отсутствия выделения джоулева тепла, поскольку в области температур ниже скачкообразного изменяющейся температуры высокотемпературного сверхпроводника ток передается без сопротивления.

Вследствие созданного собственным током магнитного поля в проводнике, так называемого эффекта собственного магнитного поля, благоприятнее использовать вместо стержнеобразных токоподводов трубчатые, поскольку благодаря распределению токонесущего сечения по большей площади собственного магнитного поля тем самым уменьшается негативное влияние на токонесущую способность проводника.

Подаваемое к запасу жидкого гелия количество тепла определяется сечением токоподвода из высокотемпературного сверхпроводящего материала. При этом следует учесть, что для передачи определенного тока через высокотемпературный сверхпроводник требуется определенное минимальное сечение. Полученный из расплава оксидов висмута, кальция, стронция, меди и, в данном случае, свинца высокотемпературный сверхпроводящий материал имеет при этом то преимущество, что его токонесущая способность при 4К приблизительно в 50 - 100 раз выше, чем при 77К, т.е. сечение материала при более низких температурах в области гелиевого охлаждения имеет избыточные размеры. Поэтому было бы предпочтительно рассчитать токоподвод через высокотемпературный сверхпроводник таким образом, чтобы токоведущее сечение "холодного" конца (4К) составило 10 - 20% сечения теплового конца (77К).

Задача изобретения заключается в создании способа изготовления таких трубчатых деталей из высокотемпературного сверхпроводящего материала на основе оксидов висмута, кальция, стронция, меди и, в данном случае, свинца, сечения которых значительно отличаются друг от друга на их обоих концах. Согласно изобретению, это достигается тем, что гомогенный расплав смеси оксидов с температурой 900 - 1300oC заливают в литейную форму, вращающуюся вокруг оси в зависимости от ее внутреннего диаметра с частотой 200 - 1500 мин-1, причем ось литейной формы наклонена к горизонтали под углом ≥15o, после чего извлеченную из литейной формы застывшую деталь отжигают при 700 - 900oC в кислородсодержащей атмосфере.

Способ согласно изобретению может быть также

усовершенствован на

выбор за счет того, что

а) ось наклонена к горизонтали под углом до 30o;

б) ось наклонена к горизонтали под углом 20 - 60o;

в)

литейная форма

представляет собой кокиль с цилиндрическим внутренним объемом;

г) литейная форма представляет собой кокиль с коническим внутренним объемом;

д) большему наклону кокиля

к горизонтали

соответствует большая частота его вращения, и наоборот.

На прилагаемых чертежах в разрезе и схематично изображено оборудование для центробежного литья и фасонные тела, полученные способом согласно изобретению.

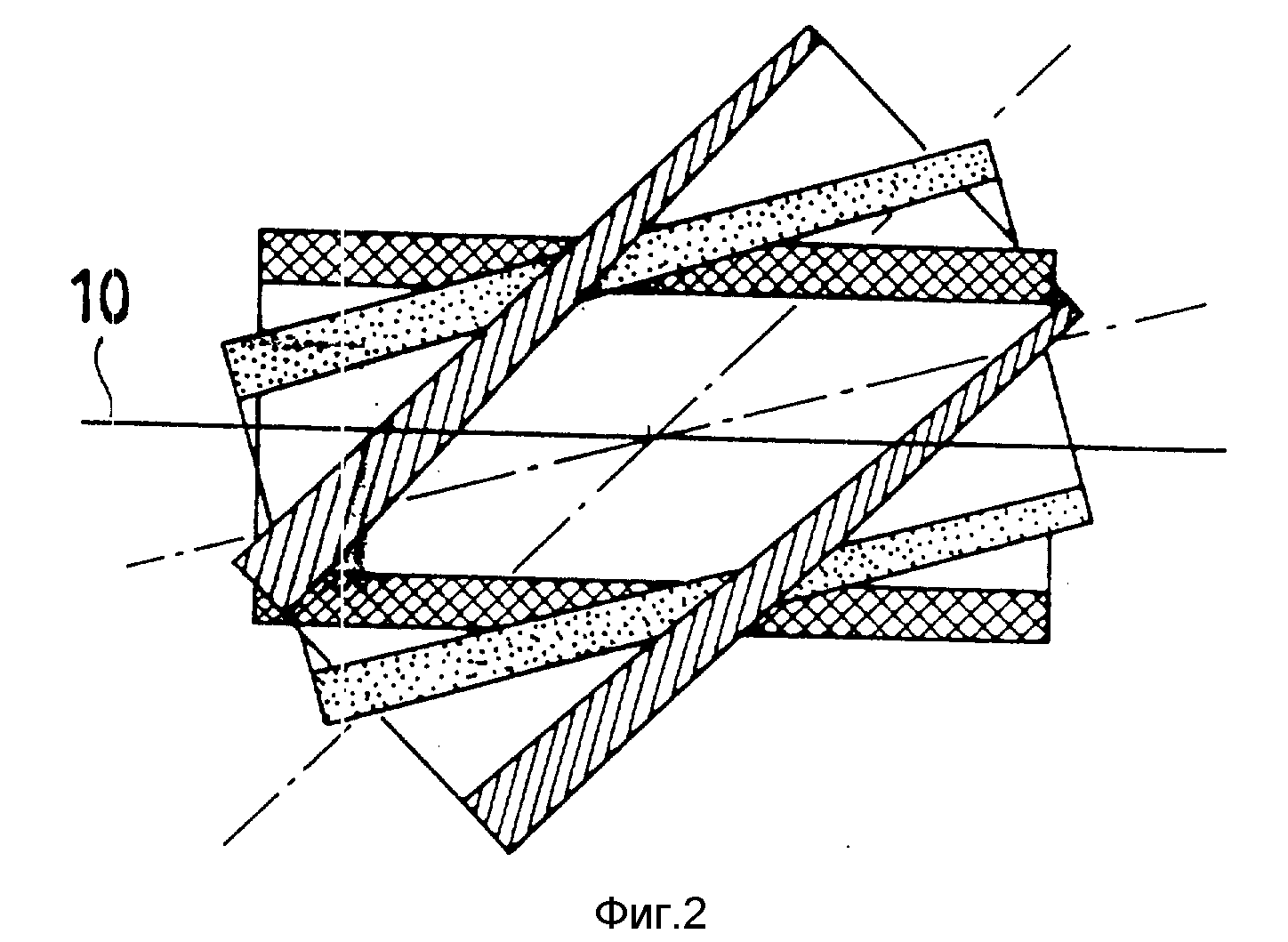

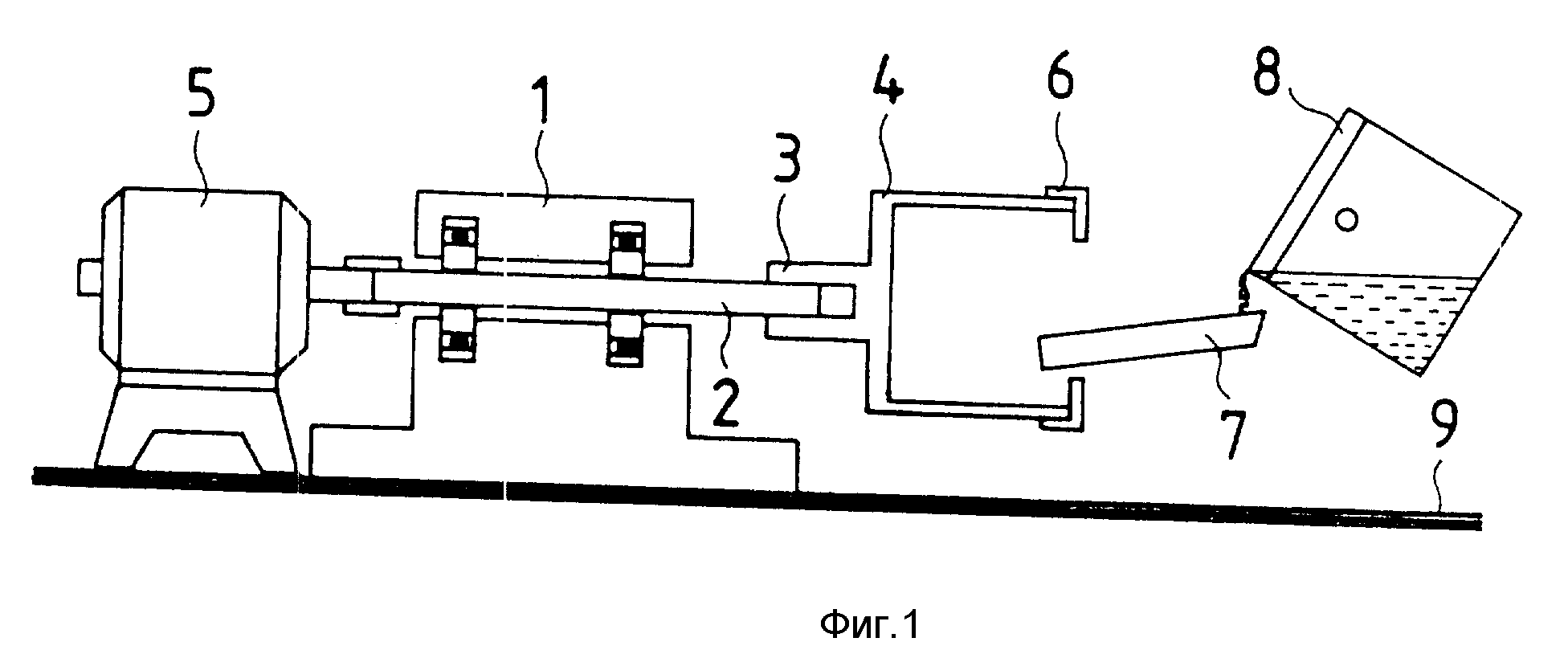

На фиг.1 изображено оборудование для центробежного литья с горизонтальным вращающимся валом, на который надет кокиль; на фиг.2 - фасонные тела, полученные в цилиндрическом кокиле; фиг.3 - горизонтальный конический кокиль с фасонным телом; фиг. 4 - фасонные тела, полученные в коническом кокиле; фиг.5 - вертикальный цилиндрический кокиль с фасонным телом.

На фиг.1 на расположенном с возможностью наклона основании 9 закреплены опора 1 вала 2 и электродвигатель 5 с регулируемой частотой вращения. На один конец находящегося в опоре 1 вала 2 надето продолжение 3 кокиля 4, а другой конец вала 2 соединен с силовым замыканием с электродвигателем 5. На открытый конец кокиля 4 надето замыкающее кольцо 6. В открытый конец кокиля 4 входит литейный желоб 7, по которому из тигля 8 стекает расплав. На фиг.2 изображены фасонные тела, полученные при различных углах наклона к горизонтали 10.

На фиг.3 изображен конический кокиль 4 с продолжением 3, на который надето замыкающее кольцо 6.

На фиг. 4 изображены два фасонных тела, полученных в кокиле на фиг.3, причем одной из них получено в кокиле, расположенном по горизонтали 10, а другое - в кокиле, наклоненном под углом 45o.

На фиг. 5 изображен цилиндрический кокиль 4 с продолжением 3, ось которого во время литья вращается перпендикулярно горизонтали 10, причем на открытую сторону кокиля 4 надето замыкающее кольцо 6.

У способа, согласно изобретению, при наклоне оси вращения кокиля к горизонтали под определенным углом помимо центробежного ускорения за счет вращения кокиля действует еще сила тяжести, которая в зависимости от наклона оси заставляет течь еще жидкий расплав в лежащую зону кокиля. Путем варьирования количества расплава, частоты вращения кокиля и его наклона к горизонтали можно отливать трубы, сечение которых отличается на верхнем и нижнем концах на коэффициент 3 - 4 (фиг.2).

С помощью способа согласно изобретению еще больших отличий в сечении между верхним и нижним концами фасонных тел можно достичь использованием кокиля 4 в форме усеченного конуса (фиг.3). При этом уменьшение сечения зависит от геометрии кокиля и степени его заполнения.

В то время как при использовании горизонтально расположенного конического кокиля, согласно уровню техники, толщина его стенок уменьшается к более тонкому концу за счет наклона оси конического кокиля к горизонтали можно достичь почти равномерной толщины стенок конуса, поскольку в этом случае расплав притягивается вниз за счет тяжести, а центробежное ускорение прижимает расплав вдоль боковой поверхности к открытому концу (фиг.4).

У способа, согласно изобретению, каждому наклону оси вращения литейной формы должна соответствовать своя частота вращения, зависимая от других параметров (длина, форма и свободное сечение литейной формы, вязкость расплава и т. д.), за счет чего приблизительно уравновешиваются встречные силы (центробежное ускорение, притяжение Земли), действующие на залитый в литейную форму расплав.

У способа, согласно изобретению, при углах наклона 15 - 80o при использовании цилиндрического кокиля получают фасонные тела, имеющие снаружи цилиндрическую, а внутри - коническую формую. При угле наклона 90o к горизонтали полученное фасонное тело имеет внутри параболическую форму (фиг.5).

В ниже следующих примерах был изготовлен высокотемпературный сверхпроводник состава Bi2Sr2CaCu2O8+x, где x = 0 - 0,3. При соответствующем изменении состава, а также параметров предварительной и окончательной обработки аналогичным образом можно изготовлять и другие расплавленные высокотемпературные сверхпроводники на основе висмута.

Пример 1 (по известному способу)

400 г смеси

оксидов висмута, стронция, кальция и меди в мольном

соотношении 2:2:1:2 расплавляли в тигле из спеченного корунда при 1500oC. Цилиндрический кокиль 4 (внутренний диаметр 47 мм, длина 100

мм) был надет на вал 2, соединенный с силовым

замыканием с электродвигателем 5, и снабжен замыкающим кольцом 6 (фиг.1), причем ось кокиля 4 была горизонтальна (угол наклона 0o). Когда

кокиль 4 вращался с частотой 750 мин-1,

расплав сливали в него из тигля 8 по желобу 7. После застывания расплава из кокиля извлекли цилиндрическую фасонную деталь и отжигали ее в течение

100 ч при 840oC. Площади сечений

сверхпроводящего фасонного тела были приблизительно одинаковы на обоих концах (фиг. 2 и табл. 1).

Пример 2 (согласно изобретению)

Пример 1 повторяли с тем отличием, что, с

одной стороны, ось кокиля наклоняли к горизонтали под углом 20, 45 и 90o и что, с другой стороны, применяли большую частоту вращения кокиля.

Площади сечений сверхпроводящих фасонных тел отличались друг от друга на обоих концах (фиг. 2 и табл. 1).

Пример 3 (согласно изобретению)

Примеры 1 и 2 повторяли с

тем отличием, что использовали

цилиндрический кокиль с внутренним диаметром 35 мм и что вращали его с частотой 1000 - 1400 мин-1.

Размеры сверхпроводящих фасонных тел приведены в табл.2.

Пример 4 (согласно изобретению)

В соответствии с примерами 1 конический кокиль 4, один конец которого имел внутренний диаметр 45 мм, а другой - 25 мм при

длине 150 мм, надевали на вал 2,

соединенный с электродвигателем 5 с силовым замыканием.

Варьируемые порции смеси оксидов, различные частоты вращения конического кокиля и различные углы наклона его оси приведены в табл.3.

Пример 5 (согласно изобретению)

Пример 4 повторили с тем отличием, что к смеси оксидов висмута, стронция, кальция, меди добавляли

оксид свинца.

При этом вариируемые порции смеси оксидов, различные частоты вращения конического кокиля и различные углы наклона его оси приведены в табл.3.

Реферат

Сущность изобретения. Предложен способ изготовления трубчатых фасонных деталей из высокотемпературного сверхпроводящего материала на основе оксидов висмута, кальция, стронция, меди и, в частных случаях, свинца. Способ включает приготовление гомогенного расплава оксидов с заданной стехиометрией, заливку его с температурой 900 - 1300oC в литейную форму, которая вращается с частотой 200 - 1500 мин-1 вокруг оси, наклоненной к горизонтали под углом не менее 15o. Застывшую фасонную деталь извлекают из литейной формы и отжигают в течение 4 - 150 ч при 700 - 900oC в кислородсодержащей атмосфере. 6 з.п. ф-лы, 3 табл., 5 ил.

Комментарии