Паровой риформинг - RU2673527C2

Код документа: RU2673527C2

Чертежи

Описание

Данное изобретение относится к способу парового риформинга углеводородов для получения синтез-газа и к прибору для осуществления способа.

Синтез-газ содержит водород и оксиды углерода (монооксид углерода и диоксид углерода) может содержать азот и другие газы, такие как аргон и метан при низких уровнях. Синтез-газ может содержать большие или меньшие количества водорода и оксидов углерода, подходящие для конкретного конечного использования, такого как изготовление водорода для нефтеперерабатывающих заводов или топливных элементов, для синтеза аммиака, синтеза метанола, синтеза диметилового эфира или синтеза Фишера-Тропша для синтеза жидких углеводородов. Синтез-газ часто получают с помощью процесса парового риформинга.

В процессе парового риформинга смесь углеводородного сырья и пара, а в некоторых случаях также диоксида углерода или других компонентов пропускают при повышенном давлении через заполненные зернистым катализатором теплообменные трубки, которые нагреваются снаружи посредством подходящего теплоносителя, как правило, горячей газовой смеси. Катализатор обычно присутствует в форме формованных блоков, например, цилиндров, имеющих множество сквозных отверстий, и обычно образован из огнеупорного опорного материала, например, глинозема, пропитанного подходящим каталитически активным металлом, таким как никель. Такие зернистые катализаторы в течение многих лет успешно использовались в паровом риформинге, поскольку они способны выдерживать нагрузки, с которыми на них воздействует вес катализатора, находящегося в трубке, в дополнение к воздействию нагрузки в виде перепада давления при высокой температуре, и они не претерпевают разрушения, если не подвергаются неправильному обращению.

Структурированные катализаторы парового риформинга обеспечивают более высокий теплоперенос, более высокую активность и более низкий перепад давления, чем зернистые катализаторы парового риформинга. Поэтому, возникли предложения по их использованию по всей глубине трубки, для максимизации производительности парового риформера с точки зрения достижения минимальной температуры стенки трубки, минимального перепада давления и максимальной конверсии углеводородов. Однако, структурированные катализаторы парового риформинга обычно изготавливают из металлов, как правило, высокотемпературных сплавов. Прочность этих материалов существенно снижается при температурах, возникающих на выпуске парового риформера. Поэтому, поскольку структурированный катализатор часто создают из листов очень тонкого материала с низкой способностью выдерживать весовые нагрузки, его часто закрепляют на структуре центрального стержня, которая поддерживает всю массу катализатора, наряду с налагаемой нагрузкой в виде перепада давления.

В качестве альтернативы, в структурированных катализаторах на основе контейнеров для катализатора стенки контейнера делают достаточно толстыми для создания свободно стоящей структуры. В большинстве паровых риформеров технологический газ протекает вниз по трубкам, что означает, что нагрузка на катализатор повышается до максимальной на дне трубки, которой приходится выдерживать общую весовую нагрузку катализатора плюс общую нагрузку, вызванную перепадом давления. Проблемой также является точка максимальной температуры и минимальной прочности металла. Эта проблема дополнительно смешивается с тем, что металлы претерпевают деформацию ползучести при высокой температуре, и эта деформация может привести к закупориванию потоковых проходов, что приводит к еще более высокому перепаду давления или к потерям потока на поверхностях каталитического риформинга. Наконец, затраты на структурированные катализаторы парового риформинга часто бывают более высокими, чем затраты на зернистый катализатор парового риформинга. Для получения структурированного катализатора парового риформинга, пригодного для функционирования при высокой температуре выпуска, требует наличия повышенной величины опорной структуры или более толстых контейнеров для катализатора, чтобы выдержать высокие нагрузки при высокой температуре. Это делает затраты катализатора для выпуска из риформера непропорционально высокими.

В паровом риформинге известно, что катализатор во впускной секции трубки функционирует при более суровых условиях, из-за ряда различных эффектов. Мы обнаружили, что система катализатора с использованием высокопроизводительного структурированного катализатора во впускной секции трубки, для максимизации производительности и срока службы катализатора при более тяжелых загрузках в этом местоположении, наряду с зернистым катализатором на выпуске, для утилизации большой высокотемпературной мощности, без ущерба для производительности риформера или срока службы катализатора, из-за более низкого рабочего режима в зоне выпуска, дает значительные преимущества.

Следовательно, изобретение обеспечивает прибор для парового риформинга углеводородов, содержащий паровой риформер, содержащую множество нагреваемых снаружи вертикальных трубок, где каждая трубка имеет впуск для подачи газовой смеси, содержащей углеводород и пар, и выпуск для газовой смеси, подвергнутой риформингу, причем трубки содержат зернистый катализатор парового риформинга, смежный выпуску, и структурированный катализатор парового риформинга, смежный впуску.

Изобретение дополнительно обеспечивает способ для парового риформинга углеодородов для генерирования газовой смеси, подвергнутой риформингу, с использованием прибора.

Под «структурированным катализатором парового риформинга» мы понимаем катализатор парового риформинга, нанесенный на структуру или содержащийся в ней, которая обычно бывает изготовленной из металлической или керамической структуры.

Мы обнаружили, что структурированные катализаторы дает преимущества в теплопереносе и повышенную активность, которая более эффективна в зоне впуска парового риформера. Однако, в зоне выпуска паровых риформеров, где производительность более низкая, структурированный катализатор может быть заменен стандартным зернистым катализатором, для обеспечения желаемой конверсии при более низких общих затратах, чем если бы структурированные катализаторы были использованы вдоль всей длины трубок. Другим ключевым преимуществом данного расположения является то, что оно преодолевает необходимость в обширных опорных структурах, часто требуемых для структурированных катализаторов, в частности, на дне трубок, вследствие высокой температуры, общей массы и перепада давления. Кроме того, загрузку и разгрузку структурированного катализатора можно сократить, а способность к переналадке для обеспечения адаптированных решений по риформингу можно повысить. Поэтому, использование структурированного катализатора на впуске трубок и зернистого катализатора на выпуске трубок дает более рентабельное и более надежное расположение катализатора, чем наличие лишь одного зернистого катализатора, лишь одного структурированного катализатора или альтернативные расположения зернистого катализатора и структурированного катализатора.

Паровой риформер содержит множество вертикальных трубок, через которые может быть пропущена газовая смесь, и к которой тепло передается посредством горячего газа, текущего вокруг трубок. Впуски трубок обычно находятся на верхнем конце, вследствие чего сырьевая газовая смесь обычно подается наверх парового риформера и течет вниз по трубкам. Реакции парового риформинга являются эндотермическими, и тепло передается трубкам посредством горячего газа, текущего вокруг внешних поверхностей трубок.

Таким образом, изобретение включает в себя прибор для парового риформинга углеводородов, содержащий паровой риформер, имеющий впуск для газовой смеси, содержащей углеводород и пар, выпуск для газовой смеси, подвергнутой риформингу, и множество вертикальных трубок, сообщающихся с впуском, через который можно пропускать газовую смесь, и к которому тепло передают посредством горячего газа, текущего вокруг трубок в теплообменной зоне, причем трубки содержат зернистый катализатор парового риформинга в теплообменной зоне, смежный выпуску, и структурированный катализатор парового риформинга в теплообменной зоне, смежной впуску.

Могут быть использованы различные паровые риформеры. Таким образом, паровой риформер может представлять собой стандартную паровой риформер с верхним обогревом или паровой риформер с боковым обогревом. В таких риформерах горячий газ обеспечивают за счет сжигания топливного газа, с использованием множества горелок, расположенных на верхнем конце, либо вдоль длины трубок. В качестве альтернативы, паровой риформер может представлять собой риформер с газовым подогревом (gas-heated reformer, GHR), в которой горячий газ может быть обеспечен за счет топочного газа, поступающего из процесса сгорания, или может представлять собой газ, генерируемый за счет каталитического или некаталитического частичного окисления углеводорода, или за счет автотермического риформинга углеводорода и/или переработанной газовой смеси. Кроме того, горячий газ может быть смешан с переработанным газом, который был пропущен через множество трубок.

В риформерах с верхним или боковым подогревом горелки обычно снабжают топливной газовой смесью, содержащей углеводород, такой как метан, и который может дополнительно содержать водород или другие подходящие топливные газы. Сжигание выполняют с использованием окислителя, такого как воздух, который также подают в одну или более горелок, с образованием горячего газ сгорания. В случае риформера с верхним подогревом впуски для сырьевой газовой смеси обычно размещают на верхнем конце риформера, а выпуски для газовой смеси, подвергнутой риформингу, - на нижнем конце. Горелки размещают на верхнем конце, а выпуск для газа сгорания обычно размещают на нижнем конце. В случае риформера с боковым подогревом впуски для сырьевой газовой смеси обычно размещают на верхнем конце риформера, и выпуски для газовой смеси, подвергнутой риформингу, - на нижнем конце. Горелки в этом случае размещают на нескольких уровнях, между верхним и нижним концом, а выпуск для газа сгорания обычно размещают на верхнем конце. Сырьевую газовую смесь можно пропускать до средства распределения, такого как магистральные трубопроводы, которые распределяют сырьевую газовую смесь по теплообменным трубкам. Трубки проходят через теплообменную зону, в которой тепло передается реагентам, пропускаемым через трубки. Коллекторные трубопроводы могут быть соединены с дном трубок, что обеспечивает каналы для накопления газа, подвергнутого риформингу. Такие средства распределения и накопления задают зону впуска и зону выпуска выше и ниже теплообменной зоны. Они могут называться граничными средствами, поскольку они образуют границы между теплообменной зоной и зонами впуска и выпуска.

В газонагреваемых риформерах впуск для сырьевой газовой смеси обычно размещают на верхнем конце риформера. Сырьевую газовую смесь можно пропускать к средству распределения, такому как магистральные трубопроводы, которые распределяют сырьевую газовую смесь по теплообменным трубкам. Трубки проходят через теплообменную зону, в которой тепло передается реагентам, пропускаемым по трубкам. Коллекторные трубопроводы могут быть соединены с дном трубок и выпуском для газа, подвергнутого риформингу, который может находиться на нижнем конце паровой риформера. В качестве альтернативы, для отделения зон впуска и выпуска от теплообменной зоны могут быть обеспечены трубные решетки. Таким образом, трубная решетка может отделять теплообменную зону, через которую горячий газ проходит из такой зоны, как камера повышенного давления, соединяющаяся с внутренним пространством теплообменных трубок, для обеспечения подачи сырьевой газовой смеси к трубкам или отведения газа, подвергнутого риформингу, из трубок. В качестве альтернативы может иметь место сочетание трубных решеток и магистральных трубопроводов. В качестве альтернативы, теплообменные трубки могут выпускать газ, подвергнутый риформингу, в теплообменную зону, содержащую горячий газ, с образованием газовой смеси, подвергнутой риформингу, которую извлекают из выпуска для газа, подвергнутого риформингу. Газ, подвергнутый риформингу, может быть извлечен из верхнего конца или нижнего конца паровой риформера. Опять-таки, трубные решетки или магистральный или коллекторный трубопровод может быть назван граничным средством, поскольку они задают границы между теплообменной зоной и зонами впуска и выпуска.

Является предпочтительным, чтобы в риформере были обеспечены такие средства распределения горячего газа, как барьеры, которые заставляют горячий газ протекать равномерно через риформер.

Теплообменные трубки могут иметь круглое поперечное сечение и длину 5-15 м и предпочтительный диаметр в диапазоне 5-30 см. В ходе эксплуатации, теплообменные трубки нагреваются до высокой температуры, как правило, до температуры в диапазоне от 650°C до ≥900°C. Этот нагрев обязательно означает, что трубки подвергаются термическому расширению, - как продольному, так и радиальному, поскольку трубки нагреваются от температуры окружающей среды до рабочей температуры, и аналогично - термическому сжатию, поскольку трубка охлаждается вплоть до отключения процесса. Поскольку теплообменные трубки часто имеют значительную длину, трубки могут продольно расширяться на величину, часто составляющую 10 см или более, относительно корпуса, к которому прикреплено граничное средство. Таким образом, является предпочтительным, чтобы теплообменные трубки были съемно прикреплены, по меньшей мере, к одному из граничных средств. Под термином «съемно прикреплены» мы понимаем, что трубка прикреплена к граничному средству средством, которое предусматривает термическое расширение и сжатие теплообменных трубок. Обычная практика заключается в обеспечении гибких элементов, известных как «косички» на одном или обоих концах трубок, допускающих такое дифференцированное расширение, вследствие чего к граничным средствам прикрепляются косички, а не сами трубки. В качестве альтернативы, для реализации такого расширения могут быть использованы установки типа мехов. Является предпочтительным, чтобы в газонагреваемых риформерах можно было использовать конструкции уплотнения Вентури, как описано в EP-B-0843590. Является предпочтительным, чтобы теплообменные трубки были съемно прикреплены к одному граничному средству и не съемно прикреплены к другому. Таким образом, является предпочтительно, чтобы теплообменные трубки простирались от первого граничного средства, к которому они не съемно прикреплены, через теплообменную зону, и съемно прикреплены посредством, например, косичек, мехов или уплотнения Вентури трубок, до второго граничного средства.

Трубки содержат зернистый катализатор парового риформинга, смежный выпуску трубки, и структурированный катализатор парового риформинга, смежный впуску трубки. Таким образом, трубки содержат зернистый катализатор парового риформинга в нижней части трубок и структурированный катализатор парового риформинга в верхней части трубок.

Зернистый катализатор парового риформинга может присутствовать в форме формованных блоков, например, цилиндров, колец, седловин, причем цилиндры имеют множество сквозных отверстий, и они обычно бывают образованы из огнеупорного опорного материала, например, глинозема, оксида церия, кальциево-алюминатного цемента, алюмината магния, оксида магния или оксида циркония, имеющего вкрапления подходящего каталитически активного металла, такого как никель. Мы обнаружили, что могут быть достигнуты улучшенные рабочие характеристики катализатора при низких долях пара, где, по меньшей мере, часть катализатора включает в себя благородный металл, такой как рутений. Также, является предпочтительным, чтобы зернистый катализатор присутствовал в форме дольчатых или желобчатых цилиндров, имеющих проход, или предпочтительно более одного прохода, простирающихся продольно насквозь, как это было обнаружено, для обеспечения высокой активности катализатора, в сочетании с низким перепадом давления по трубкам. Размер частиц зернистых катализаторов обычно бывает таков, что ширина или диаметр частиц находится в диапазоне 3-50 мм, предпочтительно 5-25 мм. Является предпочтительным, чтобы зернистые катализаторы представляли собой цилиндрические пеллеты с одним или более сквозных отверстий, в частности, цилиндры с 4-10 отверстиями, с диаметром в диапазоне 3-50 мм, предпочтительно 5-25 мм, и с соотношением длина/диаметр в диапазоне 0,5-2,0. Особо подходящие катализаторы описаны в WO2010/029323 и WO2010/029324. Один или более зернистых катализаторов могут быть обеспечены в виде смеси или в виде слоев внутри трубки. Зернистый катализатор парового риформинга предохраняют от выпадения из трубок с помощью перфорированной сетки или решетки, подходящим образом закрепленной на дне трубок.

Структурированный катализатор парового риформинга может представлять собой катализатор парового риформинга, нанесенный на структуру. Такие структурированные катализаторы известны и включают в себя металлические или керамические структуры, содержащие множество проходов, через которые технологическая текучая среда может проходить в упорядоченных, не случайных направлениях. Структуры, как правило, покрывают слоем катализатора парового риформинга, который, как правило, можно наносить в виде протравной грунтовки. Катализатор парового риформинга может содержать никель или благородный металл, такой как платина или рутений или их смесь, на огнеупорном оксиде, таком как глинозем или оксид магния, включая смешанные оксиды с оксидом церия, оксидом циркония или оксидом лантана.

Структуры, на которые нанесен катализатор, могут присутствовать в форме одного или более цилиндрических блоков с диаметром, сопряженным с трубками, в которые они помещены. Под термином «сопряженный» предполагают диаметр цилиндрических блоков, который может быть на 1-20 мм меньше, чем внутренний диаметр трубки, в которую они помещены, вследствие чего они четко входят в трубки. Цилиндрические блоки могут содержать перфорации и/или сфальцованные вклейки и/или петли, которые заставляют технологической текучую среду течь, как в аксиальном, так и в радиальном направлении, поскольку она проходит через блоки. Является предпочтительным, чтобы цилиндрические блоки можно было штабелировать таким образом, чтобы их можно было бы легко загружать друг на друга так, чтобы они были свободно стоящими внутри трубок. В трубки могут быть включены один или более структурированных катализаторов, покрытых катализатором парового риформинга. Предпочтительные структурированные катализаторы, покрытые катализатором парового риформинга, описаны в US2012/0195801 A1. Эти структурированные катализаторы содержат вентилятор в форме гофрированного диска, установленного на центральный стержень. Вентилятор имеет радиальные трубопроводы для текучей среды, которые направляют поток текучей среды в радиальном направлении, для приведения его в контакт с внутренней стенкой трубки; вентилятор имеет верхнюю поверхность, нижнюю поверхность и поверхность с внешним диаметром, вследствие чего радиальные трубопроводы для текучей среды завершаются на поверхности с внешним диаметром вентилятора, с образованием отверстий трубопроводов для текучей среды, обращенных к внутренней стенке трубки, причем вентилятор дополнительно имеет плоскую или гофрированную кольцевую прокладку, находящуюся в контакте с верхней поверхностью или нижней поверхностью вентилятора, где кольцевая прокладка может присутствовать в форме кольца, имеющего внутренний диаметр и внешний диаметр, причем кольцевая прокладка находится в контакте с верхней поверхностью или нижней поверхностью вентилятора таким образом, чтобы внешний диаметр кольцевой прокладки простирался в радиальном направлении наружу от поверхности внешнего диаметра вентилятора. Кольцевая прокладка может дополнительно иметь разделительные петли, простирающиеся наружу от внешнего диаметра кольцевой прокладки, которые отделяют ее от внутренней стенки трубки таким образом, чтобы кольцевая прокладка создавала зазор между поверхностью внешнего диаметра вентилятора и трубкой реактора. Альтернативные структурированные катализаторные установки, на которые может быть нанесен катализатор парового риформинга, включают в себя структурированные катализаторные установки, описанные в US2012/0294779, US2012/0288420, US8257658, US8235361, US7976783, US7566487, US7761994, US8178075 и US7871579.

В качестве альтернативы, структурированный катализатор парового риформинга может представлять собой катализатор парового риформинга, содержащийся в структуре. Является предпочтительным, чтобы структура, в которой может содержаться катализатор парового риформинга, содержала отдельные контейнеры, чашечки или баки катализатора, содержащие катализатор. Такие контейнеры с катализатором известны и включают в себя проходы или пути, по которым технологическая текучая среда может проходить в упорядоченных, не случайных направлениях. Контейнеры с катализатором могут присутствовать в форме цилиндрических блоков с диаметром, сопряженным с трубками, в которые они помещены. Под термином «сопряженный» понимают диаметр структур с контейнерами с катализатором, который может быть на 1-20 мм меньше, чем внутренний диаметр трубки, в которую они помещены, вследствие чего они четко входят в трубки. Контейнеры с катализатором могут включать в себя перфорации и/или трубки и/или направляющие устройства и/или ребра, которые заставляют технологической текучую среду течь, как в аксиальном, так и в радиальном направлении, поскольку она проходит через блоки. Является предпочтительным, чтобы цилиндрические блоки были штабелируемыми таким образом, чтобы их можно было легко загружать друг на друга так, чтобы они были свободно стоящими внутри трубок. Катализатор в этом случае может присутствовать в форме частиц катализатора, таких как пеллеты, гранулы или экструдируемые заготовки катализируемого металла или пенокерамики или сотовидных структур катализируемого металла или керамики. Тогда как состав зернистого катализатора и структурированного катализатора может быть одинаковым, является предпочтительным, чтобы зернистый катализатор содержал никель и (не обязательно) один или более благородных металлов, а структурированный катализатор содержал бы один или более благородных металлов. В трубку может быть включен один или более катализаторов парового риформинга и/или один или более типов контейнеров катализатора. Предпочтительные структурированные катализаторы, содержащие катализатор парового риформинга, описаны в US2011/0194991 A1. Эти структурированные катализаторы содержат серию чашечек катализатора, уложенных друг поверх друга, где чашечки катализатора имеют открытый верх, закрытое дно и серию перфораций в боковой стенке, для направления поток текучей среды через реактор, причем трубопроводы для текучей среды являются эффективными для направления потока текучей среды в радиальном направлении, до достижения контакта с внутренней стенкой трубки; чашечки содержат зернистый катализатор. Чашечки могут дополнительно иметь герметизирующий механизм для минимизации пропускания потока газа между верхней внешней кромкой чашечки и внутренней стенкой трубки. Альтернативные структурированные катализаторы, содержащие катализатор парового риформинга, которые могут быть использованы, включают в себя структурированные катализаторы, описанные в US2012277331.

В настоящем изобретении, с впуском для подачи газа, расположенным наверху паровой риформера, структурированный катализатор парового риформинга расположен в трубках выше зернистого катализатора парового риформинга. Структурированный катализатор или катализаторы парового риформинга могут быть размещены непосредственно на зернистом катализаторе парового риформинга, или могут опираться на промежуточное опорное устройство, помещенное между катализаторами. Если структурированный катализатор нанесен на центральный стержень, то является желательным, чтобы промежуточная структура или решетка избегала точечных нагрузок на зернистый катализатор. Если структурированный катализатор парового риформинга присутствует в форме контейнера катализатора, где диаметр контейнера составляет существенную долю внутреннего диаметра трубки и имеет несущее основание, то промежуточное опорное устройство может быть опущено.

Является предпочтительным, чтобы структурированный катализатор парового риформинга легко передвигался вверх и вниз в трубке, поскольку в ходе работы с зернистыми катализаторами парового риформинга такие катализаторы медленно оседают, а высота верха катализатора постепенно снижается с течением времени. Если структурированный катализатор парового риформинга оставался зафиксированным в определенном положении в ходе работы, то между низом структурированного катализатора и верхом зернистого катализатора может развиваться зазор. Такой зазор может обладать плохим теплопереносом и не может катализировать эндотермическую реакцию, что приводит к более высокой, чем обычная, температура трубки в этой точке.

Трубки содержат зернистый катализатор парового риформинга, прилегающий к выпускам трубок, и структурированный катализатор, прилегающий к впускам трубок. Является предпочтительным, чтобы отношение структурированного катализатора к зернистому катализатору в трубках находилось в диапазоне 1:9-9:1, более предпочтительно, 1:3-2:1. Желательно, чтобы все трубки имели одинаковые соотношения структурированного катализатора и зернистого катализатора, хотя это не является основным. Это обеспечивает преимущества, связанные с повышенной активностью, повышенным теплопереносом и низким перепадом давления структурированного катализатора на впускном конце и преимущество, связанное с более дешевым и более прочным зернистым катализатором на выпускном конце.

Изобретение дополнительно включает в себя способ для парового риформинга углеводородов, содержащий этапы (i) пропускания сырьевой газовой смеси, содержащей углеводород и пар, через множество вертикальных трубок с наружным обогревом, расположенных в паровом риформере, и (ii) извлечения переработанной газовой смеси из трубки, причем каждая трубка имеет впуск для сырьевой газовой смеси, выпуск для газовой смеси, подвергнутой риформингу, а трубки содержат зернистый катализатор парового риформинга, прилегающий к выпуску, и структурированный катализатор парового риформинга, прилегающий к впуску, вследствие чего сырьевая газовая смесь приходит в контакт со структурированным катализатором парового риформинга, а затем -с зернистым катализатором парового риформинга.

Углеводородное сырье может представлять собой метан, природный газ или лигроин, и является предпочтительным, чтобы природный газ обладал высоким (т.е., >90%) содержанием метана. Перед риформингом является предпочтительным, чтобы углеводородное сырье было десульфурировано, например, путем пропускания углеводорода через слой подходящего абсорбента соединений серы, такого как оксид цинка.

В ходе процесса риформинга, метан реагирует с паром, с образованием водорода и оксидов углерода. Любые углеводороды, содержащие два или более атомов углерода, которые присутствуют, преобразуются в метан, монооксид углерода и водород. В дополнение, возникают обратимые реакции конверсии водяного газа.

Реакции парового риформинга происходят в трубках над катализаторами парового риформинга при температурех более 350°C, и, как правило, технологическая текучая среда покидает трубки при температуре в диапазоне 650-950°C. Горячий газ, текущий вокруг внешней стороны трубок, может иметь температуру в диапазоне 500-2000°C.

Впускной массовый расход, G, для трубчатого реактора задан как массовый расход, w (например, имеющий единицы кг/с) на впускном конце, деленный на площадь поперечного сечения потока, A, трубки (например, имеющую единицы м2), т.е., G=w/A. Как было раскрыто в работе Perry's Chemical Engineers Handbook, 6th Ed. Pp. 18-24 through 18-27, использование термина G/Φ позволяет сопоставлять другие газы с воздухом, где Φ - корень квадратный из (ρg/ρвоздух), и где ρg - плотность газа, представляющего интерес, а ρвоздух - плотность воздуха. В целях настоящего раскрытия, ρg - плотность сырьевой газовой смеси на впуске паровой риформера в единицах кг/м3, а ρвоздух составляет 1,22 кг/м3. Термином G/Φ здесь называют впускной массовый расход, модифицированный по плотности. Сырьевую газовую смесь можно вводить с впускным массовым расходом, модифицированным по плотности, составляющим 5,7-30 кг/м2с, или 7-30 кг/м2с, или 8-30 кг/м2с. Возможно, представляется нежелательным работать с риформером, имеющей стандартный пеллетированный катализатор по всей длине трубок при этих высоких массовых расходах, модифицированных по плотности, из-за высокого перепада давления, для которого, таким образом, высокая энергия сжатия.

Перепад давления через структурированный катализатор может составлять 5000-50000 Па на метр длины структурированного катализатора.

Прибор и способ согласно настоящему изобретению может быть использован как часть способа для изготовления водорода, метанола, диметилового эфира, олефинов, аммиака, мочевины или жидких углеводородов, например, дизельного топлива, полученного путем синтеза Фишера-Тропша. Таким образом, переработанная газовая смесь, полученная с использованием прибора или способа согласно настоящему изобретению, может быть подвергнута воздействию дополнительных этапов технологического процесса, включающих в себя этап выделения водорода, синтеза метанола, синтез диметилового эфира, синтез олефина, синтез аммиака, или синтез жидких углеводородов. Для выполнения этих этапов могут быть использованы известные процессы.

Изобретение дополнительно проиллюстрировано ссылкой на Фигуры 1-3, на которых:

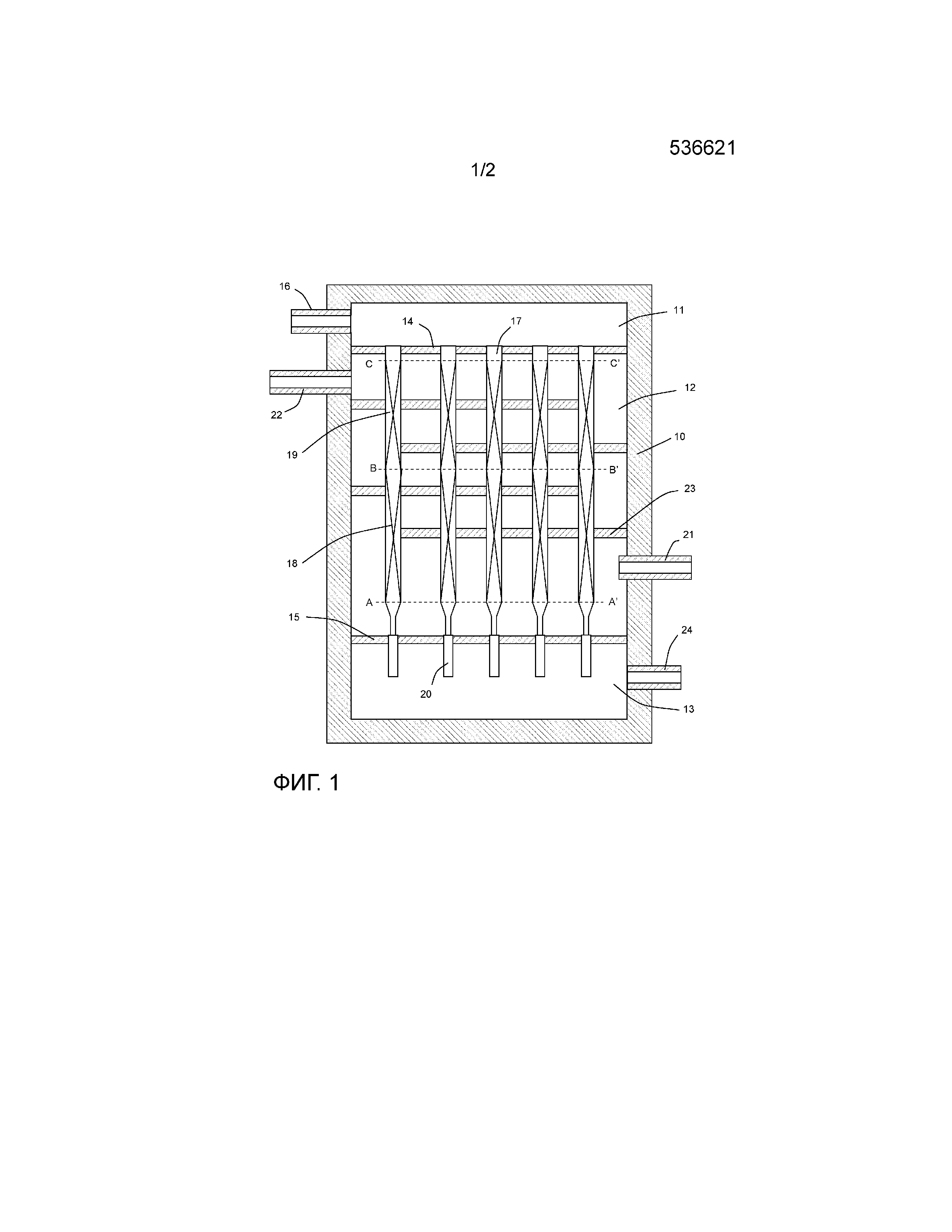

Фигура 1 представляет собой отображение паровой риформера с газовым подогревом, имеющей множество нагреваемых снаружи трубок, содержащих структурированный катализатор и зернистый катализатор согласно изобретению;

Фигура 2 отображает один вариант воплощения промежуточного устройства носителя катализатора, которое может быть размещено между структурированным катализатором и зернистым катализатором, и;

Фигура 3 отображает еще один вариант воплощения промежуточного устройства носителя катализатора, которое может быть размещено между структурированным катализатором и зернистым катализатором.

На Фигуре 1 показана риформер с газовым подогревом (gas-heated reformer, GHR), имеющая внешний изолированный корпус 10 высокого давления, окружающий три зоны 11, 12, 13, образованные стенкой корпуса и трубными решетками 14 и 15. Зона 11, - зона подачи технологической среды, - образована стенкой корпуса и трубной решеткой 14. Она обеспечена трубопровод 16 подачи технологической текучей среды и имеет множество вертикальных теплообменных трубок 17, прикрепленных и простирающихся вниз от трубной решетки 14. Количество используемых трубок будет зависеть от масштаба работы: хотя показано только пять трубок, обычно могут присутствовать 50 или более таких трубок. Для парового риформинга, трубки 17 должны быть заполнены от позиции вблизи выпуска трубок до промежуточной позиции (A-A' - B-B') подходящим зернистым катализатором 18 парового риформинга, например, используются цилиндры с несколькими отверстиями, изготовленные из никелевого катализатора, нанесенного на огнеупорный оксид, согласно WO2010/029323 или WO2010/029324, а от промежуточной позиции до впуска трубок (B-B' - C-C') - структурированным катализатором 19, например, структурированным катализатором в виде гофрированного вентилятора согласно US2012/0195801. Промежуточное опорное устройство помещают между зернистым катализатором и структурированным катализатором (не показано). Зона 12, - теплообменная зона, - задана стенкой корпуса и трубными решетками 14 и 15. Теплообменные трубки 17 простираются через теплообменную зону 12 и съемным образом прикреплены уплотняющими прокладками Вентури 20 к трубной решетке 15. Теплообменную зону 12 снабжают теплоносителем, например, горячими газами, через трубопровод 21, расположенный в корпусе 10 вблизи дна трубок 17. Теплоноситель проходит вверх в теплообменную зону, где он обменивается теплом с трубками 17, а затем удаляется через трубопровод 22, расположенный в корпусе 10 вблизи верха трубок 17. Поперечные барьеры 23 предназначены для отклонения теплоносителя горизонтально поперек риформера и для усиления его теплообмена с трубками. Зона 13, - зона отвода технологической текучей среды, задана стенкой корпуса 10 и трубной решеткой 15. уплотняющие прокладки Вентури 20 имеют открытые концы и простираются под трубной решеткой 15 в зону отвода 13. Газы, подвергнутые риформингу, проходят из трубки 17 через уплотняющие прокладки Вентури 20 и попадают в зону отвода 13, из которой они удаляются по отводному трубопроводу 24 для технологической текучей среды. При использовании, технологическую текучую среду, содержащую углеводород и пар, подают при повышенной температуре и давлении по трубопроводу 16 в зону 11 подачи технологической среды, а оттуда - вниз через заполненные катализатором трубки 17, для приведения в контакт сначала со структурированным катализатором 19, а затем с зернистым катализатором 18. Тепло обменивается с теплоносителем в теплообменной зоне 12, и происходят реакции риформинга. Газы, претерпевающие риформинг, проходят по трубкам 17, а оттуда - через уплотняющие прокладки Вентури 20 в зону отвода 13, из которой они удаляются по отводящему трубопроводу 24.

Фигуры 2 и 3 отображают устройства носителя структурированного катализатора, который может быть использован для распределения массы структурированного катализатора по большей площади поверхности зернистого катализатора, для снижения вероятности его разрушения. На обеих Фигурах структурированный катализатор нанесен на опорный элемент в форме центрального стержня 30. Дно опорного элемента прикреплено к опорной плите, 32, которая может принимать форму диска или другую форму, подходящую для введения в трубку, например, форму многоугольника. Опорная плита перпендикулярна к опорному элементу, а следовательно, и к трубке, когда она находится в использовании. Опорная плита 32 является перфорированной, с несколькими перфорациями, допускающими сквозное течение технологического газа между структурированным катализатором и зернистым катализатором. Эти перфорации могут иметь форму радиально простирающихся треугольников, 34 как на Фигуре 2 или кругов 36, как на Фигуре 3.

Изобретение дополнительно проиллюстрировано со ссылкой на следующий расчетный пример.

Пример 1.

Паровая риформер с верхним обогревом имеет 100 трубок, внутренний диаметр 127 мм, внешний диаметр 151 мм и протяженность 12,0 м в направлении нагрева. Это позволяет обрабатывать со скоростью 500 кмоль/ч природный газ с составом 95,7% CH4, 4,0% C2H6, 0,2% C3H8 и 0,1% C4H10 при доле пара 3,0, с дополнительной подачей чистого водорода при 20 кмоль/ч. Риформер имеет температуру подачи 550°C и температуру выпуска, необходимую, чтобы допустить проскок метана при 2,7 мол.% (сух.) при давлении 21 бар избыточного давления. Впускное давление задается перепадом давления катализатора. Трубки нагреваются за счет сгорания природного газа того же состава, что и сырьевой газ, с 10%-ным избытком воздуха для горения, прт 350°C. Зернистый катализатор представляет собой KatalcoJMTM 57-4, содержащий 16% NiO на носителе в виде алюмината кальция, в форме цилиндрических пеллет длиной 17 мм, диаметром 14 мм, с четырьмя отверстиями размером 4 мм, параллельными оси цилиндра. Структурированный катализатор создан на основе цилиндрической структуры из фольги из сплава FeCr, описанной в US2012/0195801A1, покрытой грунтовкой на основе глинозема, содержащей 16% NiO.

Производительность риформера смоделирована для трех каталитических камер. Камера 1 является сравнительной и имеет зернистый катализатор по всей длине трубки. Камера 2 является сравнительной и имеет структурированный катализатор на основе покрытой структурированной упаковки по всей длине трубки риформера, причем структурированный катализатор демонстрирует на 30% более высокий теплоперенос, на 50% более высокую GSA (а следовательно, и активность) и на 10% более низкий перепад давления, чем для зернистого катализатора. Необходимо, чтобы структурированный катализатор в Камере 2 имел более обширную структуру несущей опоры катализатора в нижних 60% трубки. Камера 3 создана согласно изобретению и получена на основе разделения типов катализаторов с верхними 40% трубки, заполненными верхним структурированным катализатором, таким как для Камеры 2, и нижними 60% трубки, заполненными зернистым катализатором, таким как для Камеры 1. Производительность каждого типа катализатора смоделирована на свежем катализаторе в начале прогона (start of run, SOR) и на состаренном катализаторе в конце прогона (end of run, EOR), когда предполагается образование углерода. Старение катализаторов различно для различных случаев конца прогона. Таблица основных условий представлена ниже.

В Таблице продемонстрировано, как изменение в нижней части катализатора оказывает очень слабое влияние на ключевые рабочие параметры для риформера в качестве выпускных условий в риформере с верхним подогревом с заданной максимальной температурой стенки трубки, температурой выпуска и топливного потока. Однако, значительно более качественный катализатор в верхней части трубки оказывает значительное влияние на производительность, позволяя катализатору работать в течение 8 лет, вместо 4 лет, до достижения состояния образования углерода, когда катализатор должен быть перезагружен. Поэтому, в данном примере, поскольку структурированный катализатор примерно в 2-3 раза более дорогой, чем зернистый катализатор, удваивание срока службы катализатора делает стоимость катализатора, пересчитанную на год, более высокой, чем стоимость зернистого катализатора. Однако, при замене более дорогого катализатора внизу трубки, где имеет место более высокая температура, более низкая прочность и более высокая нагрузка, для чего требуется более дорогостоящая опорная структура с зернистым катализатором, удваивание срока службы катализатора все еще достигается при более низкой общей стоимости катализатора, в пересчете на год.

Реферат

Данное изобретение относится к способу парового риформинга углеводородов для получения синтез-газа и к прибору для осуществления способа. Раскрыт прибор для парового риформинга углеводородов, содержащий паровой риформер, содержащий множество нагреваемых снаружи вертикальных трубок, причем каждая трубка имеет впуск для подачи газовой смеси, содержащей углеводород и пар, и выпуск для газовой смеси, подвергнутой риформингу, причем трубки содержат зернистый катализатор парового риформинга, смежный выпуску, и структурированный катализатор парового риформинга, смежный впуску. Также описан способ для парового риформинга углеводородов с использованием упомянутого прибора. Технический результат заключается в создании компактного прибора для парового реформинга углеводородов и снижение нежелательного перегрева стенок реакционной трубки. 3 н. и 16 з.п. ф-лы, 3 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Реактор вертикально-наборной конструкции

Комментарии