Семейство крепежных элементов, контрольный калибр и способ контроля выбора длины крепежного элемента - RU2500930C2

Код документа: RU2500930C2

Чертежи

Описание

Изобретение относится к семейству устройств крепления, а также к способу установки такого устройства с контролем выбора его длины.

Изобретение находит свое применение в области резьбовых креплений, используемых, в частности, в авиационной промышленности. Классическое устройство резьбового крепления содержит крепежный элемент, такой как винт, при этом указанный винт содержит головку, гладкий стержень и резьбовой концевой участок. Устройство крепления содержит также охватывающий элемент, такой как гайка, имеющая внутреннюю резьбу, выполненную с возможностью завинчивания на резьбе винта. Устройство крепления может также содержать втулку или гильзу, в которую вставляют гладкую часть стержня.

Часто встречающейся проблемой является гарантия правильной установки устройства крепления на любом конструктивном соединении с предварительно выполненным отверстием. Способ установки крепления может, в частности, содержать следующие этапы, на которых:

- перед установкой выбирают винт соответствующей длины: проверку осуществляют при помощи калибра измерения толщины стягиваемой конструкции,

- винт предварительно устанавливают в отверстие, убедившись, что стержень (или гильза, при ее наличии в креплении) выступает из соединяемых конструкций,

- проверяют, чтобы выбранный винт не был слишком длинным по отношению к толщине после затягивания, поскольку соединенная конструкция могла просесть во время установки.

На этом этапе проверяют также, чтобы гильза не касалась зенкованного гнезда гайки, если крепление содержит такую гильзу. Действительно, в случае плотного соединения, то есть соединения без зазора со стержнем винта, гильза немного удлиняется во время установки в конструкцию.

Для этого последнего этапа проверки существуют контрольные калибры в виде пластины, опирающейся с двух сторон крепления на наружную поверхность соединяемой конструкции. Эти калибры имеют посередине выемку или специальную форму. Такой калибр показан на фиг.1a, 1b, 2а и 2b и будет описан ниже.

Такой калибр позволяет, в частности, визуально обнаружить, не является ли крепежный элемент слишком длинным по отношению к толщине затягивания, и убедиться, что длина резьбы остается меньше максимальной допустимой длины выступающей части резьбовой длины из конструкции.

Этот калибр измеряет расстояние между фронтальной поверхностью резьбового конца и поверхностью конструкции. Однако когда витки резьбы выполняют накаткой, резьбовой конец удлиняется. Контрольный калибр, который опирается на фронтальную сторону резьбового конца, должен учитывать погрешность длины гладкого стержня и погрешность длины резьбовой части, которые трудно поддаются контролю. Общая погрешность системы измерения может составлять, например, примерно +/-0,381 мм.

В случае устройства резьбового крепления с гильзой, зенкованное гнездо гайки должно быть выполнено с превышением размера, чтобы учитывать погрешность системы измерения и избегать соприкосновения гильзы с зенкованным гнездом во время ее удлинения. Большая погрешность измерения вынуждает предусматривать гайку более высокой и, следовательно, более тяжелой. Однако такого превышения веса необходимо избегать в устройствах крепления, предназначенных для применения в авиационной промышленности.

Кроме того, в документе FR 2946707, поданном на имя Заявителя, описано семейство крепежных элементов, содержащее усеченный конусный винт и гильзу. Это семейство элементов характеризуется тем, что при одинаковом диаметре перед плотным соединением гильзы имеют одинаковый наружный диаметр и разную конусность внутренней поверхности: конусность гильзы зависит от толщины стягиваемой конструкции. Для данного диаметра винты могут иметь до четырех степеней конусности, чтобы охватывать диапазоны толщины стягиваемой конструкции, и имеют, таким образом, четыре разные длины резьбы.

Использование описанного выше обычного калибра потребовало бы наличия четырех разных калибров на каждый диаметр, то есть, например, пятидесяти двух калибров для тринадцати диаметров.

Однако наличие у оператора слишком большого числа калибров может привести к следующим проблемам:

- оператору трудно выбрать, какой из калибров применить, так как длина винта, если она указана, отмечена на головке винта, тогда как контроль осуществляют со стороны гайки;

- возникает риск ошибки в выборе калибра и, следовательно, риск отбраковки нормально установленных креплений или, что еще хуже, приемки плохо установленных креплений;

- необходимо разрабатывать и изготавливать слишком большое число калибров, что соответственно увеличивает расходы.

Задача изобретения состоит в устранении вышеуказанных недостатков, а также в повышении точности калибра, чтобы, по возможности, выбраковывать как можно меньше нормально установленных креплений и в то же время систематически выбраковывать плохо установленные крепления. Крепление считается нормально установленным, когда охватывающий элемент (гайка или втулка), установленный на винт (или заклепку), входит в контакт с конструкцией, но не происходит никакого контакта между охватывающим элементом и гладким стержнем или гильзой, если ее содержит устройство крепления.

Поставленная задача решена в семействе устройств крепления, содержащих, по меньшей мере, два крепежных элемента, при этом каждый из указанных элементов расположен вдоль первой оси и содержит головку, гладкий стержень и обработанный концевой участок, расположенные на одной линии, при этом указанной обработкой концевого участка является резьба или кольцевые пазы для запрессовки, при этом фронтальная сторона обработанного концевого участка содержит полость, выполненную параллельно первой оси до дна. Крепежные элементы имеют одинаковый средний наружный диаметр обработанного конца, при этом указанный средний диаметр измеряют посередине толщины витка резьбы или глубины паза для запрессовки. При этом крепежные элементы имеют разные максимальные степени затягивания, причем указанная максимальная степень затягивания соответствует длине гладкого стержня вдоль первой оси между головкой и границей между указанным стержнем и обработанным концевым участком. Семейство конфигурируют таким образом, чтобы расстояние вдоль первой оси между дном полости и границей между стержнем и обработанным концевым участком было одинаковым для всех крепежных элементов.

Таким образом, для всех элементов семейства можно использовать идентичный контрольный калибр для проверки, чтобы крепежный элемент имел длину, соответствующую толщине соединяемой конструкции.

Предпочтительно семейство устройств крепления дополнительно содержит, по меньшей мере, один охватывающий элемент, выполненный с возможностью соединения посредством завинчивания или запрессовки с обработанным концевым участком крепежного элемента. Охватывающий элемент может быть гайкой или запрессовочной втулкой.

Согласно предпочтительному варианту осуществления изобретения, семейство устройств крепления содержит, по меньшей мере, два крепежных элемента, при этом каждый элемент содержит гладкий стержень, расположенный между головкой и обработанным концевым участком, при этом каждый из указанных стержней имеет форму усеченного конуса, при этом семейство дополнительно содержит, по меньшей мере, две гильзы, имеющие цилиндрическую наружную поверхность и внутреннюю усеченную конусную поверхность, при этом каждая из внутренних поверхностей является ответной по форме с поверхностью гладкого стержня крепежного элемента, при этом гильзы имеют перед запрессовкой идентичный диаметр и разную конусность внутренней поверхности.

Это семейство крепежных элементов аналогично семейству, описанному в документе FR 2946707.

Предпочтительно на фронтальной стороне обработанного концевого участка крепежного элемента или крепежных элементов полость имеет периферический край в виде многолепестковой сплошной кривой линии. Такая форма, описанная, в частности, во французской патентной заявке №1059674, поданной на имя Заявителя, позволяет прикладывать большой момент затягивания при помощи соответствующего инструмента. Таким образом, полость может иметь двойную функцию взаимодействия с инструментом затягивания и с контрольным калибром.

Поставленная задача решена также в контрольном калибре, содержащем охватываемый элемент, взаимодействующий с полостью, выполненной на обработанном концевом участке крепежного элемента семейства в соответствии с настоящим изобретением. Глубину этой полости можно контролировать намного точнее, чем резьбовую длину, так как эту полость выполняют посредством механической обработки после накатки витков резьбы или кольцевых пазов, и ее выполнение можно контролировать с точностью, намного превышающей точность накатки витков резьбы или кольцевых пазов.

Поставленная задача решена также в системе для установки устройства крепления, содержащей:

- по меньшей мере, один контрольный калибр, имеющий по существу U-образную форму, содержащую две ветви, по существу симметричные относительно второй оси и соединенные центральной частью, при этом концы двух ветвей являются компланарными в плоскости, перпендикулярной к указанной второй оси,

- по меньшей мере, одно вышеуказанное семейство устройств крепления.

Согласно изобретению:

- центральная часть калибра неподвижно соединена со штырьком, выполненным с возможностью перемещения скольжением в полости крепежного элемента, при этом указанный штырек расположен между двумя ветвями U по существу параллельно второй оси, при этом конец штырька и плоскость, проходящая через концы ветвей, отстоят на расстояние, измеряемое вдоль указанной второй оси,

- контрольное расстояние превышает расстояние вдоль первой оси между дном полости крепежного элемента и границей между стержнем и обработанным концевым участком.

Такая система обеспечивает более точное проектирование калибра. Кроме того, полость, выполненная в крепежном элементе, позволяет уменьшить его массу по сравнению с известными устройствами, что представляет особый интерес в области авиации.

Кроме того, поставленная изобретением задача решена в способе контроля длины крепежного элемента с применением описанной выше системы, при этом указанный способ содержит следующие этапы, на которых:

- вставляют крепежный элемент в отверстие конструктивного узла так, чтобы головка и обработанный концевой участок указанного элемента располагались по обе стороны от указанного конструктивного узла,

- соединяют охватывающий элемент с обработанным концевым участком и затягивают охватывающий элемент на поверхности конструктивного узла,

- вставляют штырек контрольного калибра в полость обработанного концевого участка таким образом, чтобы конец штырька вошел в контакт с дном полости,

- если конец штырька находится в контакте с дном полости и при этом концы ветвей калибра не могут войти в контакт с поверхностью конструктивной системы, значит, крепежный элемент является слишком длинным.

Изобретение будет более очевидно из нижеследующего описания, представленного в качестве неограничивающего примера, со ссылками на прилагаемые чертежи.

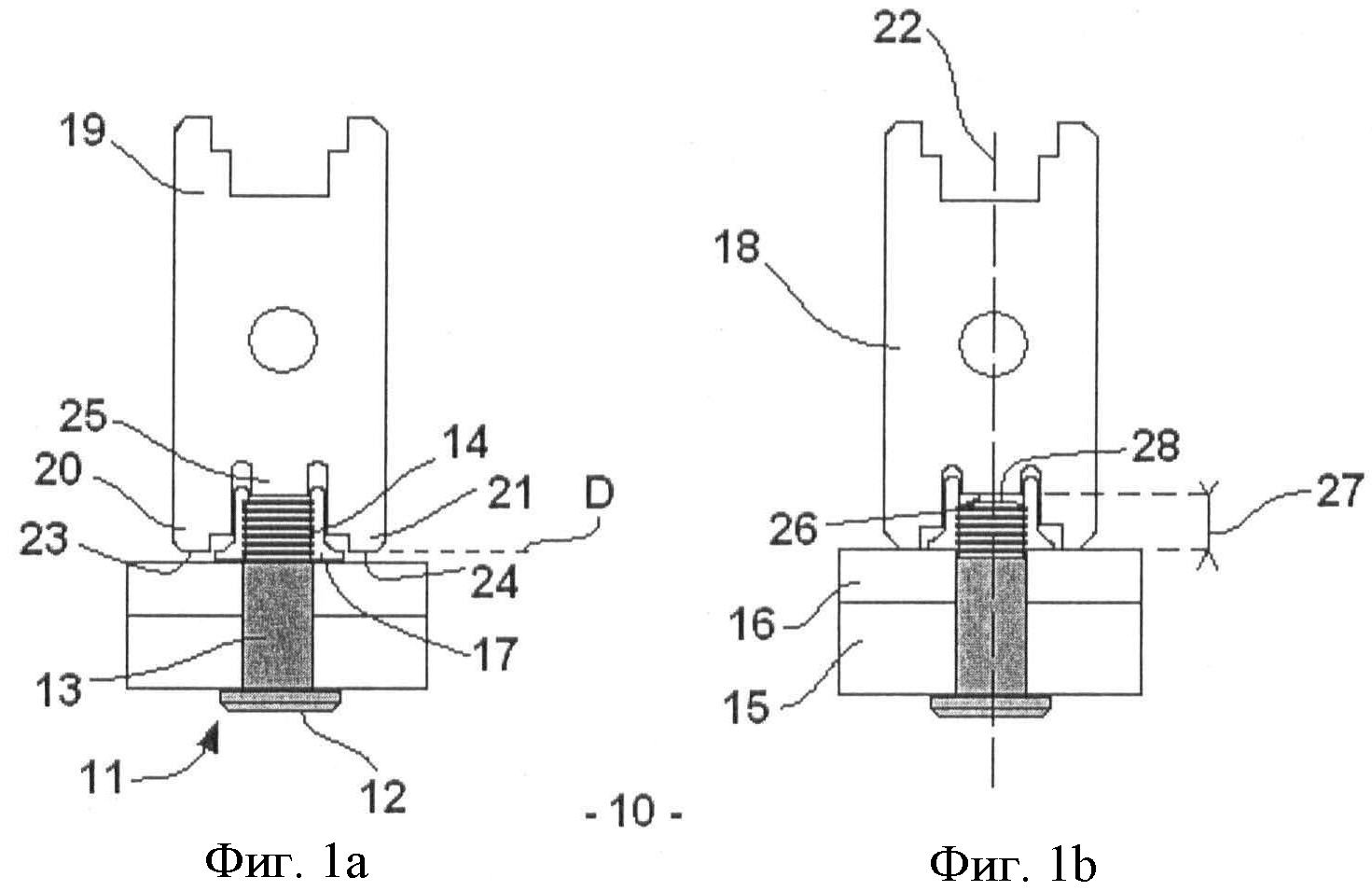

На фиг.1a, 1b показана известная система для первого контроля выбора длины установленного в конструкции крепежного элемента, вид в разрезе;

на фиг.2а, 2b показана известная система для второго контроля выбора длины установленного в конструкции крепежного элемента, вид в разрезе;

на фиг.3 показан другой известный крепежный элемент, вид сбоку;

на фиг.4а, 4b показаны крепежные элементы семейства крепежных элементов согласно варианту осуществления изобретения, вид в разрезе;

на фиг.5 показаны элементы системы для контроля выбора длины крепежного элемента согласно варианту осуществления изобретения, вид в разрезе;

на фиг.6а, 6b показаны элементы системы для контроля длины крепежного элемента, установленного в конструкции с наклоном, согласно варианту осуществления изобретения, вид в разрезе;

на фиг.7а, 7b показаны элементы системы для контроля выбора длины крепежного элемента согласно варианту осуществления изобретения, вид в разрезе.

На фиг.1а и 1b в разрезе показана известная система для контроля длины крепежного элемента. Система 10 содержит по существу цилиндрический крепежный элемент 11. Элемент 11 содержит головку 12, гладкий стержень 13 и обработанный концевой участок 14, при этом в данном случае указанная обработка представляет собой кольцевые пазы для запрессовки. Элемент 11 устанавливают в отверстии конструктивного узла, состоящего из двух конструктивных элементов 15, 16. Указанный конструктивный узел является, например, частью летательного аппарата.

Головка 12 находится в контакте с первым элементом 15, а концевой участок 14 находится вблизи второго конструктивного элемента 16. После этого на обработанный концевой участок 14 надевают запрессовочную втулку 17 для неподвижного соединения крепежного элемента 11 с конструктивными элементами 15, 16.

Затем используют контрольный калибр 18, чтобы убедиться, что крепежный элемент не является ни слишком коротким, ни слишком длинным по отношению к толщине соединяемой конструкции. Для этого калибр 18 содержит по существу U-образную первую часть, содержащую две ветви 20, 21, по существу симметричные относительно оси 22. Прямая регрессии D, проходящая через концы 23, 24 двух ветвей, перпендикулярна к оси 22. При помощи этой первой части проверяют, чтобы крепежный элемент не был слишком коротким.

Кроме того, U-образная часть калибра 18 содержит центральный штырек 25, расположенный между двумя ветвями 20, 21 по существу коаксиально с осью 22. Плоскость, проходящая через конец 26 штырька, и плоскость, проходящая через концы 23, 24 ветвей 20, 21, отстоят друг от друга на расстояние 27, измеряемое вдоль оси 22, которое рассматривают как минимальную высоту выступающей части крепежного элемента относительно теоретической толщины соединяемой конструкции. Штырек 25 выполнен с возможностью перемещения скольжением внутри втулки 17, чтобы входить в контакт с фронтальной стороной 28 концевого участка 14.

На фиг.1а конец 26 штырька 25 показан в контакте со стороной 28 элемента 11, тогда как концы 23, 24 ветвей калибра 18 не касаются конструктивного элемента 16. Таким образом, обработанный концевой участок 14 выступает из элемента 16 на расстояние, превышающее расстояние 27. Следовательно, крепежный элемент 11 правильно соединен с конструктивными элементами 15, 16.

На фиг.1b, наоборот, концы 23, 24 ветвей калибра 18 касаются конструктивного элемента 16, тогда как конец 26 штырька 25 не входит в контакт со стороной 28 элемента 11. Крепежный элемент 11 в недостаточной степени выступает из конструктивного элемента 16. Следовательно, крепежный элемент 11 неправильно соединен с конструктивными элементами 15, 16, так как он является слишком коротким. Необходимо снять крепление и установить новый, более длинный крепежный элемент.

Другую часть 19 калибра 18 используют, чтобы проверить, не является ли элемент 11 слишком длинным по отношению к толщине соединяемой конструкции. Эта часть 19 представляет собой по существу U-образную часть, содержащую две ветви 29, 30, по существу симметричные относительно оси 22. Центральная плоская часть 31 соединяет две ветви 29, 30. Плоскость, проходящая через центральную плоскую часть 31, и плоскость, проходящая через концы 32, 33 ветвей 29, 30, отстоят друг от друга на расстояние 34, измеряемое вдоль оси 22 и рассматриваемое как максимальная высота выступающей части крепления по отношению к теоретической толщине соединяемой конструкции.

На фиг.2а видно, что концы 32, 33 ветвей 29, 30 калибра 18 касаются конструктивного элемента 16, тогда как центральная плоская часть 31 не касается обработанного конца 14. Длина крепежного элемента выбрана правильно.

На фиг.2b, наоборот, видно, что концы 32, 33 ветвей 29, 30 калибра 18 не касаются конструктивного элемента 16, тогда как центральная плоская часть 31 касается обработанного конца 14 крепежного элемента. Крепежный элемент 11 является слишком длинным, и его необходимо снять, чтобы установить более короткий элемент.

На фиг.3 в боковой проекции показан другой известный крепежный элемент, расположенный вдоль оси 52. Элемент 51 содержит фрезерованную головку 53, гладкий усеченный конусный стержень 54 и резьбовой концевой участок 55, выполненные на одной линии вдоль оси 52. Фронтальная сторона 56 резьбового концевого участка 55 содержит полость 57, расположенную параллельно оси 52 и имеющую по существу цилиндрическую форму. Эта полость 57 позволяет удерживать элемент 51 неподвижным во вращении при помощи соответствующего инструмента, пока гайку устанавливают на резьбовой концевой участок 55.

Крепежный элемент 51 имеет максимальную степень затягивания Gmax, которая соответствует максимальной толщине конструкции, соединяемой указанным крепежным элементом. Эта максимальная степень затягивания представляет собой длину, заключенную между концом элемента 51, где находится головка 53, до границы 61 между стержнем 54 и резьбовым концевым участком 55. Длину Gmax измеряют вдоль оси 52. Если головка 53 является выпуклой, а не фрезерованной головкой, то при измерении Gmax длину этой головки не учитывают.

Зона соединения между гладким стержнем 54 и резьбовым концевым участком 55 более наглядно показана отдельно в увеличенном виде на фиг.3. Граница 61 совпадает с началом переходной зоны, в которой гладкий стержень 54 сопрягается с первым витком F резьбового концевого участка 55 через два радиуса R1 и R2. Крепежный элемент 51 имеет интервал затягивания Р, определяемый изготовителем. Минимальную степень затягивания Gmin, соответствующую минимальной толщине, которую может соединить крепление, определяют посредством вычитания интервала затягивания Р из максимальной степени затягивания Gmax.

Дно 58 полости 57 отстоит от границы 61 на расстояние 59, измеряемое вдоль оси 52. Полость имеет глубину 60, измеряемую между дном 58 полости 57 и фронтальной стороной 56. Глубины 60 полостей 57 являются идентичными для всех крепежных элементов одного типа при любом наружном диаметре или при любой длине элемента 51.

На фиг.4а и 4b показаны крепежные элементы одного семейства крепежных элементов согласно варианту осуществления изобретения, установленные в конструктивном узле.

В частности, на фиг.4а и 4b показаны соответственно два крепежных элемента 101, 121, принадлежащие к одному семейству устройств крепления. Каждый элемент 101, 121 расположен вдоль оси 102 и содержит выпуклую головку 103, гладкий стержень 104 и обработанный концевой участок 105, расположенные на одной линии вдоль оси 102. В примере, представленном на фиг.4а, обработка концевого участка 105 представляет собой резьбу. Средний наружный диаметр участка 105 является одинаковым для всех элементов семейства, при этом указанный диаметр измеряют посередине толщины витка. Кроме того, гладкий стержень 104 имеет наружную поверхность усеченной конусной формы. Фронтальная сторона 106 обработанного концевого участка 105 содержит отверстие, выходящее в полость 107. Указанная полость 107 по существу цилиндрической формы расположена параллельно оси 102 внутри обработанного концевого участка 105.

Крепежный элемент 101 имеет максимальную степень затягивания Gmax. Это значение соответствует длине гладкого стержня 104, измеряемой вдоль оси 102 от головки 103 до границы 170 с резьбовым концевым участком 105. Поскольку головка 103 является выпуклой, при измерении Gmax ее не учитывают.

Крепежный элемент 101 имеет также минимальную степень затягивания Gmin и интервал затягивания Р. Минимальная степень затягивания соответствует минимальной толщине конструкции, которую может соединять крепежный элемент 101. Если конструкция имеет толщину, меньшую Gmin после затягивания охватывающего элемента на резьбовом участке 105, значит, элемент 101 является слишком длинным для указанной конструкции.

Значение Gmin определяет изготовитель крепежных элементов 101, 121 в зависимости от механических характеристик указанных элементов. Интервал затягивания Р соответствует разности между Gmax и Gmin.

Плоскостью максимального затягивания Рmах называют плоскость, перпендикулярную к оси 102 и проходящую через границу 170 между гладким стержнем 104 и резьбовым концом 105. Плоскостью минимального затягивания Pmin называют плоскость, параллельную плоскости максимального затягивания, находящуюся между указанной плоскостью и головкой 103, при этом обе плоскости Рmах и Pmin отстоят друг от друга на расстояние Р, измеряемое вдоль оси 102 и соответствующее интервалу затягивания.

Дно 108 полости 107 находится на расстоянии 109' от плоскости максимального затягивания Рmах и на расстоянии 109 от плоскости минимального затягивания Pmin. Разность между расстояниями 109' и 109 является интервалом затягивания Р крепежного элемента 101. Полость 107 имеет глубину 110, измеряемую между дном 108 и фронтальной стороной 106.

Элемент 101 является частью устройства крепления, которое дополнительно содержит гильзу 111. Гильза 111 имеет наружную цилиндрическую поверхность и внутреннюю усеченную конусную поверхность, ответную по форме наружной поверхности стержня 104. Гильза 111 предназначена для установки в отверстии, выполненном в соединяемых конструктивных элементах 112, 113. В частности, речь идет об элементах конструкции летательного аппарата.

Элемент 101 вставляют в гильзу 111 таким образом, чтобы головка 103 и резьбовой концевой участок 105 находились по обе стороны от конструктивного узла 114, образованного конструктивными элементами 112, 113. Затем на резьбовой конец 105 навинчивают гайку 110, которую затягивают на поверхности 116 узла 114.

На фиг.4а и 4b элементы 101, 121 показаны в боковой проекции; гильза 111, гайка 115 и конструктивный узел 114 показаны в разрезе.

Чтобы соблюсти требования механической прочности, установленные в области авиации, после установки гайки необходимо проверить, правильно ли она установлена. Необходимо проверить также, чтобы крепление не было слишком длинным по отношению к стягиваемой толщине, или, говоря другими словами, проверить, чтобы стягиваемая толщина не была меньше минимального интервала затягивания Gmin выбранного крепежного элемента. Действительно, слишком длинное крепление относительно соединяемой конструкции будет установлено неправильно, либо поскольку гайка 115 не касается поверхности 116 узла 114, либо поскольку конец гильзы 111 давит на зенкованное гнездо гайки.

На фиг.4b показан крепежный элемент 121, принадлежащий к тому же семейству, что и крепежный элемент 101. Представленное выше описание элемента 101 применимо к элементу 121.

Элементы 101, 121 имеют разные длины между головкой 103 и фронтальной стороной 106 резьбового конца, а также разные длины Gmax и Gmin. Таким образом, они могут соединять узлы 114 разной толщины.

Вместе с тем, интервал затягивания Р, соответствующий (Gmax-Gmin) является одинаковым для всех элементов 101, 121 одного семейства.

Кроме того, гильзы 111 элементов 101, 121 имеют идентичный наружный диаметр 122 и разную конусность внутренней поверхности. Конусность гильзы 111 зависит от толщины стягиваемой конструкции 109. Под «конусностью» следует понимать, в частности, угол, образованный наружной поверхностью и внутренней поверхностью гильз 111 в плоскости разреза фиг.4а и 4b.

Элементы 101, 121 имеют также разную резьбовую длину 123, зависящую от расстояния между головкой 103 и фронтальной стороной 106. Для данного диаметра 122 элементы типа 101, 121, принадлежащие к одному семейству, могут иметь до четырех разных углов конусности, чтобы охватывать диапазоны толщины стягиваемой конструкции 114. Таким образом, семейство элементов имеет четыре разные резьбовые длины 123.

Следовательно, для крепления в соответствии с установленными требованиями элементы 101, 121 имеют разную длину выступающей части стороны 106 относительно поверхности 116.

Вместе с тем, как было указано выше, предпочтительно использовать один и тот же контрольный калибр для всех крепежных элементов одного семейства, чтобы убедиться, что выбор длины крепежного элемента остается правильным после установки.

Таким образом, чтобы использовать только один контрольный калибр для всего семейства элементов 101, 121 с одинаковым средним наружным диаметром резьбовых концов 105, в каждом элементе 101, 121 выполняют полость 107, глубину 110 которой рассчитывают таким образом, чтобы дно 108 находилось на постоянном расстоянии 109 от плоскости минимального затягивания Pmin крепежного элемента при любой длине указанного элемента.

Поскольку интервал затягивания Р является идентичным для всех элементов 101, 121 одного семейства, дно 108 тоже находится на расстоянии 109' от плоскости максимального затягивания Рmах, одинаковом для всех элементов семейства. Расстояние 109' равно расстоянию 109 минус интервал затягивания Р.

Таким образом, элементы 101, 121 одного семейства, имеющие разные значения резьбовой высоты 123, содержат полости 107 разной глубины 110. Расстояние между низом головки 103 и дном 108 отверстия (расстояние Gmin + 109) можно очень точно проверить при помощи обычных инструментов, таких как цифровой компаратор со сферической кнопкой.

Изобретение применяется также для крепежных элементов со стержнем 104 цилиндрической формы, при этом такие элементы могут быть объединены или нет с гильзой 111, например, как заклепки.

Согласно варианту изобретения, полость может представлять собой выемку, выполненную параллельно оси 102 на боковой наружной поверхности обработанного концевого участка 105. Полость тоже проходит от фронтальной стороны 106 на расстояние 110 до дна 108, но указанное расстояние 110 выбирают таким образом, чтобы дно 108 находилось над гайкой или втулкой 115, затянутой или запрессованной на обработанном конце 105.

На фиг.5 показана система 100, содержащая описанный выше крепежный элемент 101 и контрольный калибр 150. Элемент 101 является частью устройства крепления, содержащего также гайку 115 и гильзу 111, при этом указанное устройство крепления показано в разрезе. Калибр 150 показан в боковой проекции.

Устройство крепления, содержащее элемент 101, установлено в конструктивном узле 114. Калибр 150 предназначен для контроля выбора длины элемента 101 после завинчивания гайки 115, в частности, в зависимости от проседания узла 114 во время установки устройства крепления.

Проседание узла 114 контролируют относительно расстояния 109, разделяющего дно 108 полости 107 и плоскость минимального затягивания Pmin элемента 101.

Предпочтительно калибр 150 является симметричным относительно оси 151 или относительно плоскости, проходящей через указанную ось. Калибр 150 имеет по существу U-образную форму, содержащую две ветви 152, 153, по существу параллельные относительно оси 151 и соединенные центральной частью 154. Концы 155, 156 двух ветвей являются компланарными в плоскости, перпендикулярной к оси 151.

Центральная часть 154 калибра 150 неподвижно соединена со штырьком 157, расположенным между двумя ветвями 152, 153 таким образом, что указанный штырек 157 проходит через центральную плоскость, содержащую две ветви. Штырек 157 расположен по существу коаксиально по отношению к оси 151. Размеры штырька 157 определяют таким образом, чтобы он мог перемещаться скольжением в полости 107, выполненной в крепежном элементе 101, при этом конец 158 штырька может входить в контакт с дном 108 указанной полости.

Конец 158 штырька 157 может иметь разную форму, например типа конуса, острия, шарика или лыски. Предпочтительно дно 108 полости 107 имеет конусную форму, а конец 158 штырька имеет форму шарика, при этом указанная форма шарика хорошо адаптирована для вхождения в контакт с конусом отверстия.

Плоскость, перпендикулярная к оси 151 и проходящая через конец 158 штырька, и плоскость, перпендикулярная к оси 151 и проходящая через концы 155, 156 ветвей 152, 153, отстоят на контрольное расстояние 159, измеряемое вдоль оси 151. Это контрольное расстояние 159 соответствует допустимому максимуму расстояния 109 между дном 108 полости 107 элемента 101 и плоскостью минимального затягивания Pmin элементов 101, 121.

Калибр является симметричным относительно оси 151, когда полость является выемкой, выполненной внутри обработанного концевого участка 105, как в примере, показанном на фиг.5. Согласно варианту, штырек 157 может быть смещен в сторону ветви 152 или 153, если полость представляет собой выемку, выполненную на наружной боковой поверхности обработанного концевого участка 105. Согласно другому варианту, калибр может содержать только одну ветвь, если его используют только для контроля устройств крепления, установленных в плоских элементах, имеющих параллельные между собой наружные поверхности.

Контрольное расстояние 159 можно установить очень точно во время изготовления калибра 150. Например, конец 158 в виде шарика устанавливают на центральной части 154 калибра, затем ветви 152, 153 шлифуют и подгоняют, в частности, на шлифовальном камне, чтобы концы 155, 156 находились на необходимом расстоянии 159 от конца 158 штырька 157.

На фиг.6а представлен другой вариант осуществления изобретения в случае, когда конструктивный узел 114 имеет не параллельные между собой поверхности. В частности, на фиг.6а в боковой проекции показан калибр 150, применяемый для проверки установки описанного выше устройства крепления, содержащего полость 107 в виде цилиндрического отверстия в крепежном элементе 101. Элемент 101 устанавливают в конструктивном узле 114, содержащем не параллельные между собой поверхности. В частности, поверхность 116, входящая в контакт с охватывающим элементом 115, не перпендикулярна к оси элемента 101. Фиг.6b представляет собой вид в разрезе фиг.6а. На обеих фигурах охватывающий элемент 115 является стяжной гайкой.

Для правильного направления центрального штырька 157 в полости 107 штырек должен иметь диаметр 160, одинаковый с цилиндрическим отверстием полости 107 с учетом зазора, например, от 0,01 мм до 0,03 мм, по достаточной высоте направления. Эта высота равна, например, наибольшей глубине 110 полости 107 самого длинного крепежного элемента 101, 121 семейства. Таким образом, центральный штырек не имеет достаточного зазора, который позволял бы ему наклоняться в полости 107. Такой наклон может привести к погрешностям измерения.

В целом центральный штырек 157 должен иметь форму, соответствующую форме полости 107, чтобы направляться в ней с минимальным зазором. Так, полость 107 в виде паза, выполненного на наружной боковой поверхности обработанного концевого участка 105, потребует наличия центрального штырька 157, форма которого соответствует форме паза.

Способ установки устройства крепления с применением системы, такой как система 100, содержит, например, следующие этапы.

- Этап 1: крепежный элемент 101, 121 вставляют в отверстие конструктивного узла 114 таким образом, чтобы головка 103 и резьбовой конец 105 указанного элемента находились с двух сторон указанного конструктивного узла 109. Оператор визуально проверяет, чтобы гильза 111 или гладкий стержень 104, если крепление не содержит гильзы, выступали из конструкции 114. Таким образом, он визуально проверяет, чтобы толщина соединяемой конструкции не превышала максимальную степень затягивания Gmax выбранного крепежного элемента 101, 121. Если гильза 111 или гладкий стержень 104 не выступает из отверстия, значит, крепежный элемент является слишком коротким, и оператор должен выбрать другой, более длинный элемент.

- Этап 2: гайку 115 соединяют с резьбовым концевым участком 105 и затягивают на поверхности 116 конструктивного узла 114. Изобретение можно также применять к крепежным элементам, содержащим на конце 105 кольцевые пазы для запрессовки, и в этом случае гайку 115 заменяют запрессовочной втулкой.

- Этап 3: штырек 157 контрольного калибра 150 вставляют в полость 107 резьбового концевого участка 105. Этот этап позволяет проверить, чтобы после затягивания толщина соединяемой конструкции не просела и не находилась ниже минимальной степени затягивания Gmin крепежного элемента 101, 121. Таким образом, этот этап позволяет убедиться, что оператор не выбрал слишком длинный крепежный элемент.

На фиг.7а показан пример установки элемента 101, согласно которому на этапе 3 концы 155, 156 ветвей 152, 153 калибра 150 входят в контакт с поверхностью 116, тогда как между концом 158 штырька и дном 108 остается положительный или нулевой зазор 117.

В этом случае общая толщина узла 114 превышает минимальную степень затягивания Gmin элемента 101. Иначе говоря, плоскость минимального затягивания Pmin проходит через узел 114. Элемент 101 не является слишком длинным и установлен правильно.

С другой стороны, на фиг.7b показан пример установки элемента 101, согласно которому на этапе 3 конец 158 штырька входит в контакт с дном 108 полости, но при этом оба конца 155, 156 ветвей калибра 150 не могут войти в контакт с поверхностью 116. Общая толщина узла 114 меньше минимальной степени затягивания Gmin элемента. Разность длины между общей толщиной узла 114 и минимальной степенью затягивания Gmin идентифицируют визуально при помощи зазора 119 между калибром 150 и конструктивным узлом 114. Действительно, поскольку штырек 157 упирается в дно 108 полости 107, концы 155, 156 ветвей калибра проходят через плоскость Pmin. Зазор 119 является положительным, элемент 101 является слишком длинным, и его необходимо демонтировать и заменить более коротким.

Если только один из концов калибра 150 касается конструкции, значит, калибр плохо установлен: это может произойти в случае, когда соединяемые конструкции имеют наклон, как показано на фиг.6а и 6b. Оператор должен повернуть калибр 150 вокруг оси 151 центрального штырька 157 таким образом, чтобы либо концы 155, 156 обеих ветвей касались конструкции 114, либо чтобы ни один из них не касался этой конструкции. Оба случая не могут произойти одновременно, так как крепление установлено либо правильно, либо неправильно.

Предпочтительно на калибре 150 на уровне ветвей 152, 153 выполняют надписи типа TOUCH-GO или NO TOUCH-NO GO, которые указывают оператору на результат, определяемый на этапе 3.

Реферат

Изобретение находит свое применение в области резьбовых креплений, используемых, в частности, в авиационной промышленности. Изобретение относится к семейству устройств крепления, содержащих, по меньшей мере, два крепежных элемента, при этом каждый из указанных элементов расположен вдоль первой оси и содержит головку, гладкий стержень и обработанный концевой участок, расположенные на одной линии, при этом указанной обработкой концевого участка является резьба или кольцевые пазы для запрессовки, при этом фронтальная сторона обработанного концевого участка содержит полость, выполненную параллельно первой оси до дна, при этом крепежные элементы имеют одинаковый средний наружный диаметр обработанного конца, при этом крепежные элементы имеют разные максимальные степени затягивания, причем указанная максимальная степень затягивания соответствует длине гладкого стержня вдоль первой оси между головкой и границей между указанным стержнем и обработанным концевым участком, при этом семейство конфигурируют таким образом, чтобы расстояние вдоль первой оси между дном полости и границей между стержнем и обработанным концевым участком было одинаковым для всех крепежных элементов. Таким образом, для всех элементов семейства можно использовать идентичный контрольный калибр для проверки, чтобы крепежный элемент имел длину, соответствующую толщине соединяемой конструкции. 3 н. и 17 з.п. ф-лы, 12 ил.

Формула

- вставляют крепежный элемент (101, 121) в отверстие конструктивного узла (114) так, чтобы головка (103) и обработанный концевой участок (105) указанного элемента располагались по обе стороны от указанного конструктивного узла,

- соединяют охватывающий элемент (115) с обработанным концевым участком (105) и затягивают охватывающий элемент на поверхности (116) конструктивного узла,

- вставляют штырек (157) контрольного калибра (150) в полость (107) обработанного концевого участка,

- если конец штырька находится в контакте с дном (108) полости и при этом концы (155, 156) ветвей калибра не могут войти в контакт с поверхностью (116) конструктивной системы, значит, крепежный элемент является слишком длинным.

Документы, цитированные в отчёте о поиске

Узел крепления и способ сборки компонентов конструкции летательного аппарата

Комментарии