Способ риформинга смесей из углеводородов и диоксида углерода - RU2680060C1

Код документа: RU2680060C1

Чертежи

Описание

Изобретение относится к способу риформинга смесей из углеводородов, предпочтительно метана, и диоксида углерода. На первой технологической стадии исходный газ приводят в контакт с содержащим благородный металл катализатором и превращают его в первый газообразный продукт (в дальнейшем называемый также газообразным продуктом 1). По меньшей мере на одной другой технологической стадии полученный на первой технологической стадии первый газообразный продукт приводят в контакт с не содержащим благородный металл катализатором и превращают его во второй газообразный продукт (в дальнейшем называемый также газообразным продуктом 2). Прежде чем подвергнуть полученный на первой технологической стадии газообразный продукт 1 последующему превращению по меньшей мере на второй технологической стадии, к нему можно примешивать другие газы.

Примешиваемый к первому газообразному продукту газ может являться, например, газом из запаса исходного газа и/или газом из рециркулирующего газового потока (то есть из непосредственного производственного процесса). Превращение первого газообразного продукта (то есть газообразного продукта 1) на второй технологической стадии приводит к образованию второго газообразного продукта (то есть газообразного продукта 2). Второй газообразный продукт можно подвергать последующему превращению на одной или нескольких других технологических стадиях. Используемый на первой технологической стадии исходный газ содержит смесь из углеводородов, предпочтительно метана, и диоксида углерода и отличается тем, что обладает низким водосодержанием, соответственно является безводным газом. Исходный газ характеризуется предпочтительным отношением молекул водяного пара к атомам углерода в используемом углеводороде, то есть отношением nH2O/nc.а.n., составляющим менее 1:1, предпочтительно менее 0,5:1, более предпочтительно менее 0,2:1, особенно предпочтительно менее 0,1:1, а также предпочтительно менее 0,05:1, особенно предпочтительно менее 0,02:1 (число атомов углерода в метане равно единице, этане двум, пропане трем и так далее).

Кроме того, в предпочтительном варианте общее содержание водяного пара в исходном газе составляет менее 50% об., предпочтительно менее 25% об., более предпочтительно менее 15% об., еще более предпочтительно менее 10% об., а также более предпочтительно менее 5% об., предпочтительно менее 3% об. и особенно предпочтительно менее 1% об. В еще более предпочтительном варианте осуществления способа исходный газ является безводным (то есть содержание водяного пара в нем при его техническом применении составляет менее 0,005% об.). Определение исходного газа «безводный» не исключает возможности присутствия в нем незначительных количеств водяного пара. Однако водяной пар к исходному газу специально не примешивают.

Кроме того, исходный газ может содержать до 30% об. водорода в пересчете на общий объем исходного газа. В предпочтительном варианте осуществления способа содержание водорода в исходном газе составляет менее 20% об., предпочтительно менее 10% об., более предпочтительно менее 5% об., еще более предпочтительно менее 3% об., особенно предпочтительно менее 1% об.. В другом предпочтительном варианте осуществления способа исходный газ не содержит водорода.

Предлагаемый в изобретении способ отличается тем, что содержащиеся в исходном газе углеводороды на первой технологической стадии превращаются неполностью. Степень превращения углеводородов на первой технологической стадии предпочтительно находится в диапазоне от 1 до 80%, более предпочтительно от 2 до 60%, еще более предпочтительно от 3 до 50%, особенно предпочтительно от 4 до 45%, еще более предпочтительно от 5 до 40%. В другом особенно предпочтительном варианте осуществления способа степень превращения углеводородов на первой технологической стадии составляет от 10 до 35%.

Риформинг метана и диоксида углерода представляет большой экономический интерес, поскольку эта технология позволяет получать синтез-газ. Синтез-газ представляет собой сырьевой материал, используемый для получения базовых химических веществ. Помимо этого большое значение имеет переработка диоксида углерода как исходного вещества для химического синтеза, что позволяет химически связывать диоксид углерода, образующийся в многочисленных технологических процессах в качестве побочного продукта, и тем самым исключать эмиссию С02 в атмосферу.

Поскольку риформинг углеводородов в присутствии диоксида углерода имеет большое экономическое значение, этот процесс является предметом многочисленных публикаций. Ниже приводится краткий обзор их основного содержания.

В патенте США US 8,043,530 В2 фирмы Umicore, авторами которого являются I. Chen и J.G. Weissman и который относится к катализатору риформинга топлива, предложен способ получения водородсодержащего продукта риформинга, причем содержащее углеводороды топливо контактирует с находящимся в реакционном сосуде двухступенчатым катализатором. Согласно данной публикации содержащий благородный металл компонент первой стадии включает платину или иридий. Катализатор второй стадии включает либо никель совместно с иридием, либо никель совместно с палладием. Кроме того, в катализаторе второй стадии может присутствовать также родий, содержание которого не превышает 0,5% масс. Предлагаемый в цитируемом изобретении способ относится к осуществлению реакций частичного окисления, парового риформинга или автотермического риформинга.

Из уровня техники известно о рядном, соответственно ступенчатом упорядочении используемых для риформинга рабочих объемов, например, с целью превращения содержащих топлива, воду и воздух газовых смесей в обогащенные водородом топлива, необходимые для эксплуатации топливных элементов.

В европейском патенте ЕР 1245532 (фирма-заявитель Ishikawajima-Harima Heavy Industries) описан способ и устройство для превращения газовых смесей, содержащих топливо, водяной пар и воздух, в содержащее водород топливо, причем изобретение ориентировано главным образом на автомобильную отрасль. На первой каталитической стадии осуществляют экзотермическую реакцию на катализаторе 8а, и полученную при этом газовую смесь подвергают последующему риформингу на катализаторе риформинга 8b, находящемся в непосредственной близости от катализатора окисления 8а. Благодаря особому техническому упорядочению катализаторов 8а и 8b между экзотермической и эндотермической ступенями реакции имеют место эффекты теплообмена.

В европейской заявке на патент ЕР 2022756 А2 (фирма-заявитель Delphi Techno-logies) описана и заявлена секционированная установка для рифоминга углеводородов, причем речь идет о печи для каталитического риформинга углеводородных топлив и кислорода в продукты риформинга, содержащие водород и монооксид углерода. Большинство ступеней риформинга являются упорядоченными в технологической последовательности экзотермическими и эндотермическими стадиями, предусматривающими использование основ с нанесенными на них каталитическими материалами. Каталитические характеристики отличаются при переходе от одной технологической ступени к другой. При этом каталитические характеристики первой ступени предпочтительно ниже по сравнению с каталитическими характеристиками последней ступени.

В российском патенте RU 2274600 С1 опубликован многостадийный способ риформинга, в соответствии с которым потоки низших алканов примерно с 1-34 атомами углерода направляют через теплообменник. Трубки теплообменника упорядочены в функционирующем в адиабатическом режиме реакторе, снабженном каталитической насадкой. Перед первой реакционной ступенью и между отдельными ступенями реакции газовый поток смешивают с водяным паром и/или диоксидом углерода и в конце каждой ступени охлаждают. В конце последней ступени поток подвергают обработке с целью удаления водяного пара.

Использование диоксида углерода в качестве исходного вещества при осуществлении реакций риформинга с углеводородами с целью получения синтез-газа, а также превращение диоксида углерода в базовые химикаты имеют большое экономическое и техническое значение. Диоксид углерода уже в течение нескольких десятилетий идентифицируют в качестве создающего парниковый эффект газа, причем наличие указанного эффекта находит все новые подтверждения. Сокращение эмиссии диоксида углерода в атмосферу представляет собой крупную техническую проблему, и разработка безвредных для окружающей среды процессов внесла бы существенный вклад в решение этой проблемы.

Другим техническим требованием является эффективное превращение первичных источников энергии, таких как природный газ, в более ценные химикаты и топлива с повышенной плотностью энергии, подлежащие более легкому транспортированию по сравнению с газами.

Каталитическое превращение углеводородов с водяным паром, известное как паровой риформинг, является широко используемым промышленным процессом получения синтез-газа (смеси водорода с монооксидом углерода). Получаемый при этом синтез-газ может быть подвергнут последующему превращению в (высококачественные) химикаты или (высококачественные) топлива. В качестве соответствующих примеров следует упомянуть получение метанола, диметилового эфира, уксусной кислоты, топлив по Фишеру-Тропшу, олефинов и так далее. Для осуществления процесса парового риформинга обычно используют значительный избыток водяного пара, что позволяет предотвратить коксование катализатора, обычно содержащего никель. Обзор методов получения водорода и синтез-газа посредством парового риформинга опубликован, в частности, в статье Йорка и других (А.Р.Е. York, Т. Xiao, M.L.H. Green, Catal.Rev., 49, (2007) сс. 511-560).

Реакция парового риформинга: СН4+H2O⇔СО+3Н2.

Риформинг углеводородов, предусматривающий использование диоксида углерода вместо водяного пара и известный под названием «сухой риформинг», является эффективной альтернативой паровому риформингу, поскольку он представляет собой метод химической утилизации диоксида углерода и одновременно позволяет получать синтез-газ с низким отношением водорода к монооксиду углерода, особенно пригодный для синтеза метанола, диметилового эфира, уксусной кислоты и высших спиртов, а также для синтеза длинноцепных углеводородов и олефинов по Фишеру-Тропшу. В случае использования метана в качестве исходного вещества сухой риформинг представляет собой эффективный метод химического превращения двух создающих парниковый эффект газов, а именно метана и диоксида углерода. Однако отсутствие водяного пара (безводный технологический режим) обусловливает проблему быстрого коксования катализатора и его выхода из строя, что, в свою очередь, является причиной нерентабельности промышленного использования указанной технологии.

Обзор методов риформинга метана с использованием диоксида углерода приводится в публикации Брэдфорда и других (M.C.J. Bradford, М.А. Vannice; Catal. Rev. - Sci. Eng., 41 (1) (1999), cc. 1-2).

Реакция сухого риформинга: СН4+CO2⇔2СО+2Н2.

Одна из положенных в основу настоящего изобретения задач состояла в том, чтобы предложить каталитический способ получения синтез-газа, который в отличие от известных из уровня техники способов характеризуется высокой экономичностью, эффективностью использования энергии и гораздо меньшей тенденцией к коксообразованию на катализаторе. Другая задача настоящего изобретения состояла в том, чтобы предложить каталитический способ, посредством которого можно было бы осуществлять химическое превращение диоксида углерода. Более эффективное использование диоксида углерода должно способствовать сокращению эмиссии диоксида углерода в атмосферу. Одновременно представляет интерес разработка способа риформинга с более высокой технической возможностью выполнения производственных операций по сравнению с современной технологией риформинга.

Для решения указанных выше задач согласно изобретению предлагается способ риформинга содержащего углеводороды и диоксид углерода исходного газа, который в качестве углеводорода предпочтительно содержит метан, причем предлагаемый в изобретении способ включает по меньшей мере две следующие технологические стадии:

(i) реализация контакта исходного газа с содержащим благородный металл катализатором (кат. 1), приводящая к образованию газообразного продукта 1,

причем исходный газ содержит по меньшей мере углеводороды, предпочтительно метан, и диоксид углерода, а также при необходимости водяной пар,

причем отношение водяного пара к атомам углерода (то есть отношение nH2O/nc.а.n.) составляет менее 1:1, предпочтительно менее 0,5:1, более предпочтительно менее 0,2:1, особенно предпочтительно менее 0,1:1, еще более предпочтительно менее 0,05:1, особенно предпочтительно менее 0,02:1,

причем содержание водяного пара в исходном газе составляет менее 50% об., предпочтительно менее 25% об., более предпочтительно менее 15% об., более предпочтительно менее 10% об., особенно предпочтительно менее 5% об., еще более предпочтительно менее 3% об., особенно предпочтительно менее 1% об.,

и причем исходный газ при необходимости содержит также до 30% об., предпочтительно менее 20% об., более предпочтительно менее 10% об., еще более предпочтительно менее 5% об., особенно предпочтительно менее 3% об., особенно предпочтительно менее 1% об. водорода соответственно в пересчете на общий объем исходного газа,

(ii) реализация контакта полученного на первой технологической стадии газообразного продукта 1 с одним или несколькими катализаторами, не содержащими благородный металл (то есть с кат. 2, кат. 3 и так далее), по меньшей мере на одной из последующих технологических стадий, приводящая к образованию газообразного продукта 2, причем газообразный продукт 1 используют непосредственно или после примешивания к нему газа, который предпочтительно является исходным газом и/или рециркулирующим газом.

Предлагаемый в изобретении способ отличается тем, что превращению подвергают исходные газы с высоким содержанием диоксида углерода и углеводородов, причем под углеводородами предпочтительно подразумевают метан. При этом исходные газы содержат незначительные количества воды, соответственно вообще не содержат воду. Однако предлагаемый в изобретении способ можно осуществлять также с использованием любых углеводородов, которые в соответствующих технологических условиях находятся в газовой фазе. Следует подчеркнуть, что при осуществлении предлагаемого в изобретении способа коксование материала катализатора отсутствует, хотя исходный газ и является почти или полностью безводным. Благодаря предлагаемому в изобретении комбинированию содержащего благородный металл катализатора, используемого на первой технологической стадии, на которой обеспечивают лишь частичное превращение исходных углеводородов, с одним или несколькими не содержащими благородный металл катализаторами, используемыми на второй технологической стадии, соответственно на последующих технологических стадия, на которой(-ых) исходные углеводороды превращают полностью (соответственно до полного или почти полного достижения термодинамического равновесия), предлагаемый в изобретении способ отличается более высокой экономичностью по сравнению с обычными методами превращения углеводородов и диоксида углерода в синтез-газ, предусматривающими использование исключительно содержащих благородный металл катализаторов. Превращение значительных количеств диоксида углерода важно в том отношении, что это способствует эффективной утилизации диоксида углерода. Количество молекул содержащегося в исходном газе диоксида углерода может примерно соответствовать количеству присутствующих в исходном газе атомов углеводорода. Количество молекул диоксида углерода может также превышать количество атомов углеводорода, что позволяет оказывать воздействие на соотношение между водородом и монооксидом углерода в получаемом синтез-газе, соответственно позволяет регулировать указанное соотношение.

Содержащиеся в исходном газе углеводороды могут быть выбраны из группы, включающей метан, этан, этилен, пропан, бутан, пентан и более высококомолекулярные алканы.

Количество атомов углерода в соответствующем исходном углеводороде (в настоящем описании количество атомов углерода сокращенно обозначают «с.а.n.») является характеристическим параметром, имеющим большое значение для состава исходного газа, соответственно добавления диоксида углерода.

Количество атомов углерода в метане равно единице, количество атомов углерода в этане равно двум, количество атомов углерода в пропане равно трем. Число молей атомов углерода в моле метана равно единице (то есть nc.а.n. означает 1), число молей атомов углерода в моле этана равно двум (то есть nc.а.n. означает 2). При учете числа молей атомов углерода необходимо принимать во внимание также концентрацию углеводородов в исходном газе. В случае присутствия смеси из метана и этана, молекулы которых обладают одинаковой концентрацией, результирующее количество атомов углерода (nc.a.n.) равно 1,5. Следует учитывать, что указанный параметр относится к атомам углерода углеводородов, а не к атомам углерода диоксида углерода, также присутствующего в исходном газе.

Материальное количество атомов углерода, присутствующих в содержащихся в исходном газе углеводородах, важно для предлагаемого в изобретении способа, поскольку оно находится в особой корреляции с материальным количеством воды, используемой в соответствии с предлагаемым в изобретении способом. Важный аспект предлагаемого в изобретении способа риформинга заключается в том, что его можно осуществлять при чрезвычайно низком содержании водяного пара в исходном газе, соответственно также при безводном исходном газе.

Таким образом, предлагаемый в изобретении способ можно осуществлять при чрезвычайно низких содержаниях водяного пара. В предпочтительном варианте осуществления предлагаемого в изобретении способа отношение водяного пара к атомам углерода (то есть отношение nH2O/nc.a.n.) в используемом на первой технологической стадии исходном газе составляет менее 1:1, предпочтительно менее 0,5:1, более предпочтительно менее 0,2:1, особенно предпочтительно менее 0,1:1, еще более предпочтительно менее 0,05:1, особенно предпочтительно менее 0,02:1.

В предпочтительном варианте способ осуществляют с «безводным» исходным газом, что при техническом применении соответствует водосодержанию последнего менее 0,005% об. Незначительное количества воды может присутствовать, например, в источнике углеводорода, однако никаких дополнительных количеств водяного пара к углеводороду не примешивают.

В этой связи следует упомянуть чрезвычайно высокую сложность осуществления технологического процесса с использованием исходного газа, обедненного водяным паром, поскольку это обусловливает тенденцию усиленного коксообразования и осаждения кокса на катализаторе, а, следовательно, приводит к нарушениям технологического процесса и, как правило, к снижению его долговременной стабильности. Предотвратить осаждение кокса на катализаторе в присутствии незначительных количеств водяного пара при реализации производственного процесса, а, следовательно, получить общую техническую возможность риформинга и превращения можно лишь с помощью чрезвычайно дорогостоящих катализаторов, содержащих благородный металл. Технические требования, предъявляемые к каталитической системе, используемой для осуществления процесса при низком содержании водяного пара в исходном газе, чрезвычайно высоки.

В уровне техники опубликованы несколько разных каталитических систем и способов, которые основаны на содержащих благородный металл катализаторах и допускают возможность реализации рабочего режима с использованием незначительных количеств водяного пара. Однако промышленное применение подобных содержащих благородный металл катализаторов до последнего времени не удавалась в связи с их слишком высокой стоимостью и невозможностью конкуренции со способами, основанными на не содержащих благородный металл катализаторах.

Главной особенностью настоящего изобретения является комбинирование по меньшей мере двух разных технологических стадий в единый производственный процесс. На первой технологической стадии текучий эдукт с помощью содержащего благородный металл катализатора превращают в первый газообразный продукт, который на второй технологической стадии приводят в контакт с не содержащим благородный металл катализатором, превращая его во второй газообразный продукт. За второй технологической стадии может следовать третья технологическая стадия.

Благодаря предлагаемому в изобретении способу и предусматриваемой в соответствии с ним комбинации по меньшей мере двух технологических стадий, включая первую технологическую стадию, реализуемую с использованием содержащего благородный металл катализатора (кат. 1), и по меньшей мере одну последующую технологическую стадию, реализуемую с использованием не содержащих благородный металл катализаторов (кат. 2, кат. 3 и так далее), риформинг углеводородов происходит с синергическим эффектом, что следует расценивать как техническое преимущество этого способа.

В другом предпочтительном варианте осуществления предлагаемого в изобретении способа риформинга газовых смесей катализаторы, используемые на первой и/или второй технологической стадии, находятся в виде таблеток или формованных изделий, предел прочности которых при боковом сжатии составляет свыше 40 Н, предпочтительно свыше 70 Н, более предпочтительно свыше 100 Н, еще более предпочтительно свыше 150 Н.

В особенно предпочтительном варианте исходный газ на первой технологической стадии приводят в контакт с содержащим благородный металл катализатором, находящимся в форме таблеток, предел прочности которых при боковом сжатии составляет свыше 40 Н, предпочтительно свыше 70 Н, более предпочтительно свыше 100 Н, еще более предпочтительно свыше 150 Н. В особенно предпочтительном варианте газообразный продукт, полученный на первой технологической стадии, на второй технологической стадии приводят в контакт с не содержащим благородный металл катализатором, находящимся в форме таблеток, предел прочности которых при боковом сжатии составляет свыше 40 Н, предпочтительно свыше 70 Н, более предпочтительно свыше 100 Н, еще более предпочтительно свыше 150 Н. На последующих технологических стадиях также можно использовать соответствующие катализаторы в форме таблеток, предел прочности которых при боковом сжатии составляет свыше 40 Н, предпочтительно свыше 70 Н, более предпочтительно свыше 100 Н, еще более предпочтительно свыше 150 Н.

Определение «таблетки», соответственно «формованные изделия», используют для обозначения цилиндрических формованных изделий, призм и косых общих цилиндров. Цилиндры могут обладать основаниями с параллельными поверхностями. Поверхности оснований находятся на определенном расстоянии друг от друга, ниже называемой длиной цилиндрического формованного изделия, соответственно таблетки. В особом варианте их исполнения поверхности оснований расположены параллельно друг другу. Кроме того, поверхности оснований могут обладать круглой формой. Таким образом, поверхности оснований могут быть охарактеризованы диаметром. В случае если поверхности оснований обладают эллиптической формой, диаметр определяется соответствующим средним значением, поскольку эллиптические поверхности характеризуются несколькими разными диаметрами. В общем случае речь может идти также о косых цилиндрах.

Кроме того, следует констатировать, что катализаторы, предпочтительно используемые в соответствии с предлагаемым в изобретении способом, находятся в форме таблеток с высоким пределом прочности при боковом сжатии, причем диаметр таблеток составляет более 5 мм, предпочтительно более 8 мм, особенно предпочтительно более 10 мм, в частности, более 13 мм. В предпочтительном варианте осуществления предлагаемого в изобретении способа используемые катализаторы обладают длиной более 5 мм, предпочтительно более 8 мм, особенно предпочтительно более 10 мм, в частности, более 13 мм. Следует констатировать, что предлагаемый в изобретении способ предпочтительно осуществляют с использованием катализаторов в форме таблеток с высоким пределом прочности при боковом сжатии, причем отношение их диаметра к длине (то есть отношение D/L) находится в диапазоне от 2,5:1 до 0,4:1, предпочтительно от 2,1:1 до 0,6:1, особенно предпочтительно от 1,9:1 до 0,8:1, особенно предпочтительно от 1,8:1 до 1,0:1.

В более предпочтительном варианте находящиеся в форме таблеток катализаторы снабжены одним или несколькими каналами, которые могут быть упрядочены, например, вдоль продольной оси формованного тела катализатора (продольной оси таблетки катализатора). В связи с этим каналы могут макроскопически увеличивать поверхность таблеток катализатора (соответственно формованного изделия), а также уменьшать потерю давления и плотность, соответственно массу формованного тела катализатора, без снижения предела его прочности при сжатии. Осуществление предлагаемого в изобретении способа является особенно предпочтительным в том случае, если катализаторы используют в форме таблеток, отличающихся тем, что вдоль продольной оси они имеют по меньшей мере один канал, предпочтительно по меньшей мере два канала, особенно предпочтительно по меньшей мере три канала, в частности, по меньшей мере четыре канала.

Предел прочности при боковом сжатии определяют посредством коммерчески доступного измерительного устройства, например, прибора

Кроме того, прежде чем соответствующие газообразные продукты подвергнуть дальнейшему превращению на последующей технологической стадии, к ним можно примешивать газы.

Преимущество предлагаемого в изобретении способа состоит в том, что использованию подлежат в целом лишь небольшие количества содержащего благородный металл катализатора (кат. 1), а именно только те количества, которые необходимы для реализации первой технологической стадии. На первой технологической стадии можно производить первый газообразный продукт, содержание водяного пара, соответственно содержание водорода и водяного пара (то есть Н2+Н2О) в котором является достаточно высоким, чтобы превращение на последующих технологических стадиях можно было осуществлять с использованием не содержащих благородный металл катализаторов в отсутствие коксования.

Предлагаемый в изобретении способ отличается тем, что содержащиеся в исходном газе углеводороды на первой технологической стадии превращают с помощью содержащего благородный металл катализатора (кат. 1) неполностью. Степень превращения углеводородов, достигаемая на технологической стадии 1, предпочтительно находится в диапазоне от 1 до 80%, более предпочтительно от 2 до 60%, еще более предпочтительно от 3 до 50%, особенно предпочтительно от 4 до 45%, особенно предпочтительно от 5 до 40%. В другом особенно предпочтительном варианте осуществления способа степень превращения углеводородов составляет от 10 до 35%.

Газообразный продукт, получаемый на первой технологической стадии в результате превращения исходного газа на содержащем благородный металл катализаторе (то есть газообразный продукт 1), отличается тем, что в качестве основных компонентов он содержит метан, соответственно непревращенный углеводород, водород, монооксид углерода, диоксид углерода и водяной пар.

Полученный на первой технологической стадии газообразный продукт 1 можно подвергать превращению по меньшей мере на одной последующей технологической стадии непосредственно и/или после примешивания газа. В качестве газа можно примешивать, например, исходный газ и/или рециркулирующий газ. При реализации по меньшей мере второй технологической стадии или последующих технологических стадий газообразный продукт можно приводить в контакт с несколькими не содержащими благородный металл катализаторами (кат. 2, кат. 3 и так далее) и превращать в газообразный продукт. Последний на третьей технологической стадии можно вновь приводить в контакт с не содержащим благородный металл катализатором и превращать его в третий газообразный продукт (газообразный продукт 3).

В предпочтительном варианте осуществления предлагаемого в изобретении способа газообразный продукт 1 (соответственно смесь газообразного продукта 1 с другим газом) до контактирования по меньшей мере с одним не содержащим благородный металл катализатором (кат. 2, кат. 3 и так далее) отличается тем, что указанный продукт (соответственно смесь) содержит водяной пар, соответственно водяной пар и водород, в количестве, находящемся в предпочтительном диапазоне. Газообразный продукт 1 предпочтительно содержит от 3 до 60% об., предпочтительно от 5 до 50% об., более предпочтительно от 7 до 30% об., более предпочтительно от 8 до 25% об., особенно предпочтительно от 9 до 23% об. водяного пара, соответственно водяного пара и водорода. То есть речь идет о параметрах, относящихся только к водяному пару (в случае если газообразный продукт не содержит водорода) или к сумме водяного пара и водорода (в случае если газообразный продукт содержит как водяной пар, так и водород). Необходимо указать также, что речь идет о первом газообразном продукте, к которому можно примешивать газы, однако их безусловное примешивание не требуется.

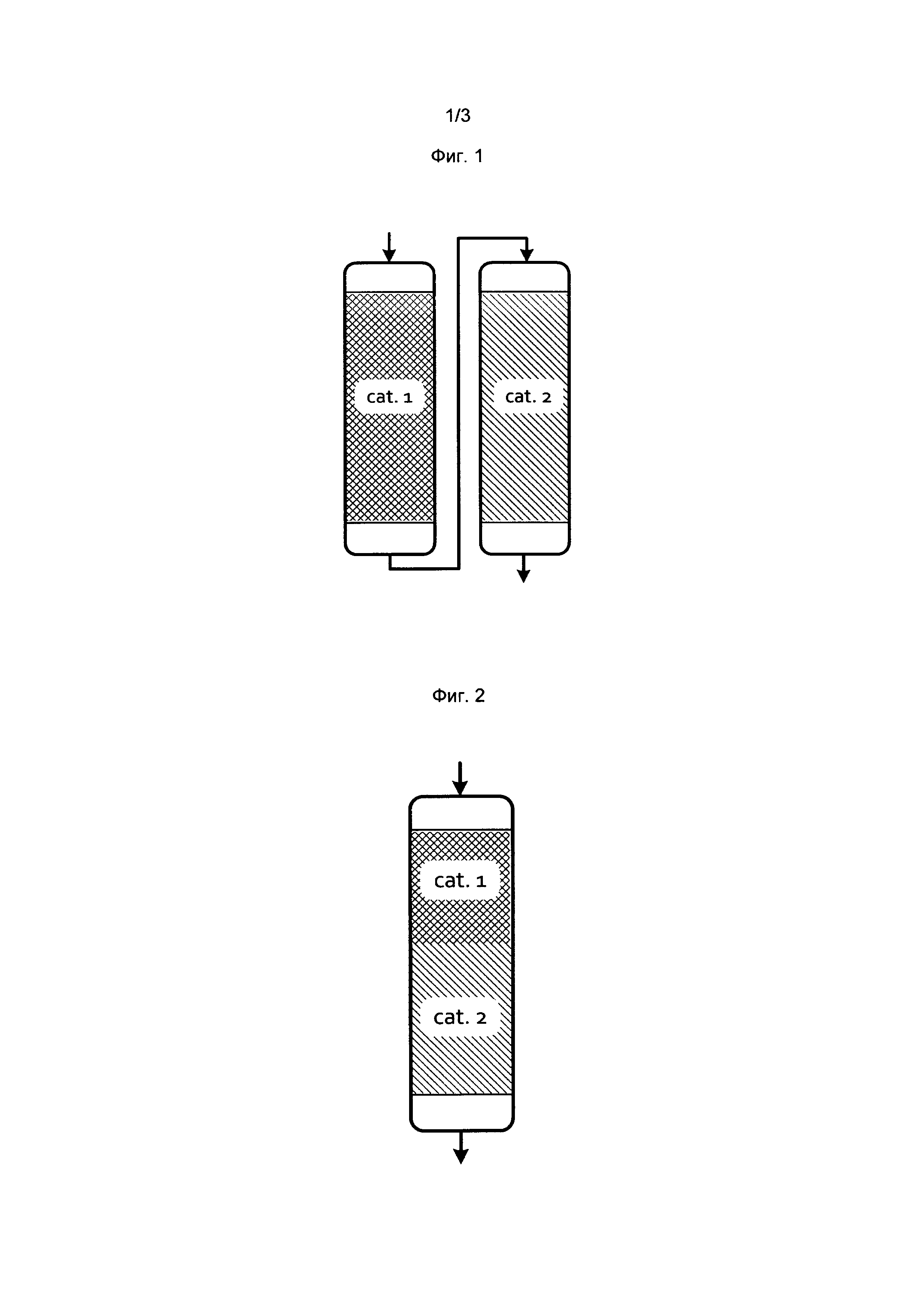

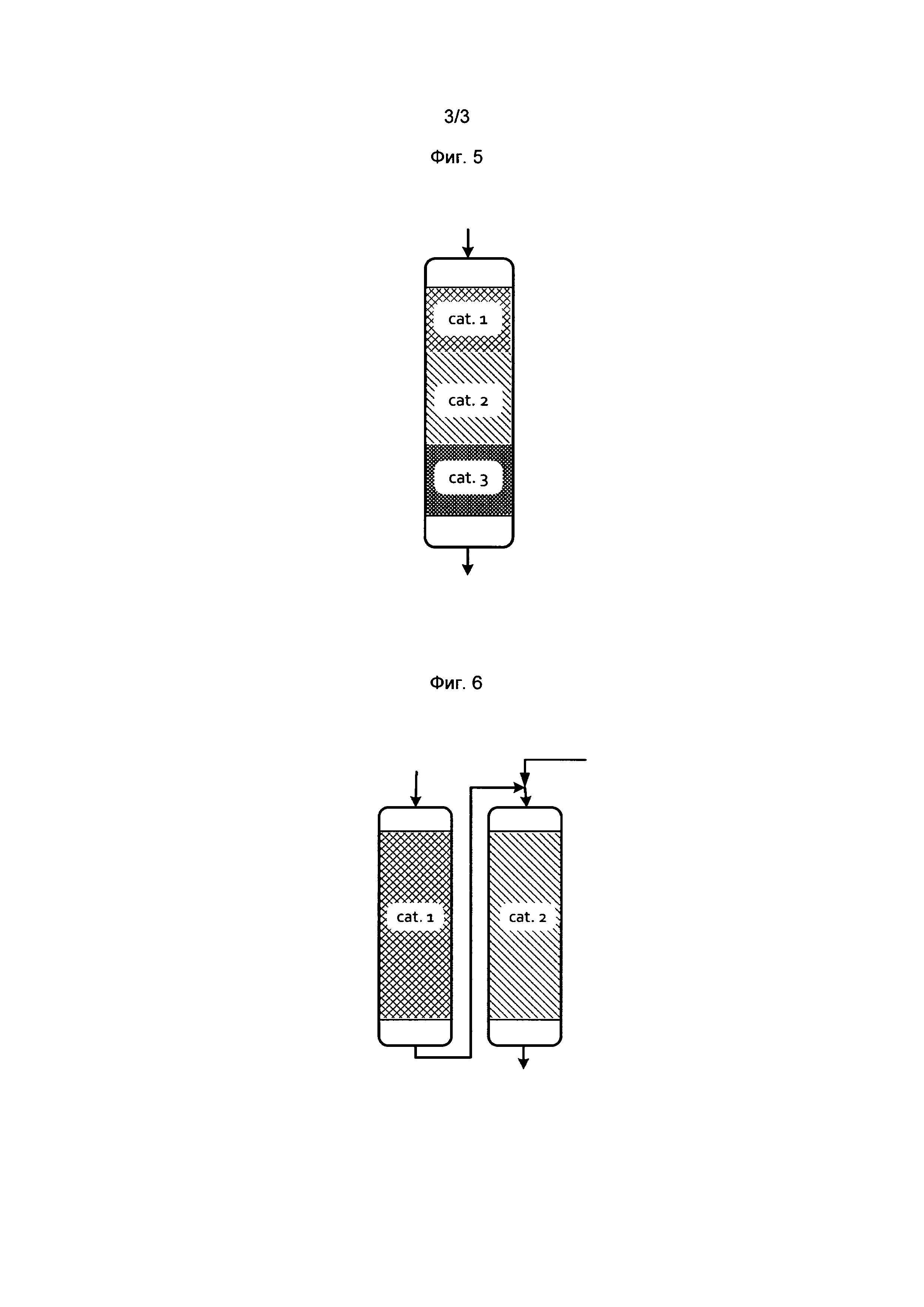

На Фиг. 1-6 показаны несколько технических вариантов осуществления предлагаемого в изобретении способа.

В предпочтительном варианте осуществления предлагаемого в изобретении способа технологическое давление находится в диапазоне от 1 до 200 бар, предпочтительно от 5 до 100 бар, более предпочтительно от 10 до 60 бар, в частности, предпочтительно от 20 до 40 бар. Технологическая температура находится в диапазоне от 500 до 1100°C, предпочтительно от 750 до 1050°C, более предпочтительно от 800 до 1000°C, в частности, предпочтительно от 850 до 950°C.

Состав исходного газа, используемого на первой технологической стадии, характеризуется содержанием углеводорода и диоксида углерода. Под углеводородом предпочтительно подразумевают метан. Общее содержание углеводорода, предпочтительно метана, и диоксида углерода в исходном газе составляет свыше 50% об., предпочтительно свыше 70% об., более предпочтительно свыше 80% об., особенно предпочтительно свыше 90% об., в частности, свыше 95% об.. Метан и диоксид углерода находятся в исходном газе предпочтительно в эквимолярных, соответственно почти эквимолярных количествах. Предпочтительное отношение метана к диоксиду углерода находится в диапазоне от 4:1 до 1:4, особенно предпочтительно от 3:1 до 1:3, еще более предпочтительно от 2:1 до 1:2. Наиболее предпочтительное отношение метана к диоксиду углерода составляет около 1:1. В случае если исходный газ в качестве углеводорода содержит этан, диоксид углерода и этан предпочтительно находятся в молярном отношении 2:1.

В предпочтительном варианте осуществления предлагаемого в изобретении способа процессу риформинга предшествует процесс активирования. Процесс активирования позволяет в контролируемых условиях устанавливать необходимые технологические параметры катализаторов.

Процесс активирования включает термическую обработку катализаторов в восстанавливающей газовой атмосфере в температурном интервале от 300 до 900°C. Предпочтительно осуществляют контролируемое нагревание катализаторов до технологической температуры. Скорость нагревания катализатора предпочтительно составляет от 1 до 30°C/мин, причем предпочтительным является диапазон от 5 до 15°C/мин.

Процесс активирования катализаторов предпочтительно скомбинирован с их кондиционированием, соответственно кондиционирование выполняют после активирования. Под кондиционированием подразумевают процесс, при котором катализаторы плавно приводят в соответствие с технологическими параметрами целевой реакции. Реализация стадии кондиционирования позволяет эффективно предотвращать неконтролируемое коксование катализаторов во время так называемого пуска.

Кондиционирование катализаторов, например, состоит в том, что их нагревают до технологической температуры в присутствии метана, водяного пара и/или водорода, и/или в присутствии диоксида углерода. Катализаторы можно кондиционировать также в присутствии водяного пара.

В другом варианте осуществления способа катализаторы обкатывают и приводят в рабочее состояние с непосредственным использованием исходного газа.

В предпочтительном варианте предлагаемый в изобретении способ осуществляют при высоком давлении и/или высокой температуре. Производство водяного пара как правило сопряжено с чрезвычайно высокими затратами, в особенности в том случае, если водяной пар необходимо нагревать до высоких температур или значительно повышать давление водяного пара. Основной аспект предлагаемого в изобретении способа заключается в возможности реализации технологического процесса при незначительном содержании водяного пара в исходном газе, что является чрезвычайно важным преимуществом предлагаемого в изобретении способа по сравнению с известными из уровня техники технологиями.

Предлагаемый в изобретении способ в одном варианте осуществления предпочтительно реализуют на устройствах, присоединенных, например, к биогазовой установке или установке по переработке газообразных отходов коксохимического производства, а также к установкам, которые располагают экономически благоприятным источником природного газа и диоксида углерода. Преимущество небольших децентрализованных установок состоит в возможности осуществления предлагаемого в изобретении способа при более низких технологических давлениях по сравнению с промышленными установками (то есть предпочтительно под давлением ниже 50 бар, более предпочтительно ниже 40 бар). Кроме того, возможно комбинирование с установками, используемыми в сфере добычи нефти или газа, производство водяного пара на которых отсутствует, соответственно было бы слишком дорогостоящим. Производство в этой сфере чрезвычайно большого количества водяного пара, необходимого для осуществления такого, как в уровне техники, процесса риформинга, может быть сопряжено со значительными издержками, которые в настоящее время кажутся неоправданными как с экономической, так и с технической точки зрения.

В предпочтительном варианте технологические стадии (i) и (ii) реализуют в реакционном объеме, предпочтительно в реакционной трубке, причем катализатор, используемый на технологической стадии (i), и катализатор, используемый на технологической стадии (ii), находятся в пространственной близости друг с другом, предпочтительно в непосредственном взаимном физическом контакте (смотри Фиг. 2).

Объемная доля катализатора, используемого на первой технологической стадии предлагаемого в изобретении способа, составляет от 5 до 60% об., более предпочтительно от 10 до 45% об., более предпочтительно от 10 до 30% об., соответственно в пересчете на общий объем катализатора. Объемная доля катализатора, используемого на второй и последующих технологических стадиях, находится в диапазоне от 40 до 95% об., более предпочтительно от 55 до 90% об., более предпочтительно от 70 до 90% об., соответственно в пересчете на общий объем всех используемых катализаторов. Доля содержащего благородный металл катализатора предпочтительно меньше доли не содержащего благородный металл катализатора, однако предлагаемый в изобретении способ не ограничивается подобным количественным соотношением.

Кроме того, катализаторы, находящиеся в пространственной близости друг с другом (то есть катализатор, содержащий благородный металл, и катализатор, не содержащий благородный металл), могут быть упорядочены в реакционном объеме, например, таким образом, чтобы часть катализатора, предпочтительно часть не содержащего благородный металл катализатора, можно было заменять, а другую часть катализатора, предпочтительно часть содержащего благородный металл катализатора, можно было регенерировать.

Пространственная близость катализаторов при осуществлении предлагаемого в изобретении способа по производственно-техническим причинам является предпочтительной. Это объясняется тем, что упорядочение катализаторов первой технологической стадии и второй технологической стадии в одном и том же топочном объеме следует рассматривать в качестве технически благоприятного условия. Тем не менее для получения газообразного продукта 2 необходимого состава (с заданным отношением монооксида углерода к водороду) не исключается дополнительное примешивание газов к газообразному продукту 1, полученному на первой технологической стадии. Однако примешивание газа к газообразному продукту 1 является лишь одним из множества возможных вариантов осуществления предлагаемого в изобретении способа.

I. Катализатор первой технологической стадии (кат. 1), содержащий благородный металл

В предпочтительном варианте предлагаемый в изобретении способ отличается тем, что содержащий благородный металл катализатор (кат. 1) содержит по меньшей мере один благородный металл, выбранный из группы, включающей платину (Pt), родий (Rh), рутений (Ru), иридий (Ir), палладий (Pd) и/или золото (Au).

В предпочтительном варианте предлагаемый в изобретении способ отличается тем, что содержащий благородный металл катализатор (кат. 1) в качестве благородного металла содержит по меньшей мере иридий, причем количество присутствующего в катализаторе иридийсодержащего компонента предпочтительно составляет ≤3% масс., более предпочтительно ≤2% масс., еще более предпочтительно ≤1% масс., в частности, предпочтительно ≤0,5% масс. Соответствующие процентные данные указаны исключительно в пересчете на количество содержащих благородный металл катализаторов.

Необходимо подчеркнуть, что речь идет о чрезвычайно незначительном содержании благородного металла. Особенность предлагаемого в изобретении способа состоит в том, что для его осуществления достаточным является чрезвычайно небольшое количество благородного металла, благодаря чему можно значительно ограничить использование благородного металла по сравнению с известными из уровня техники способами.

В этой связи следует обратить внимание на то, что содержащие благородный металл компоненты находятся на материале подложки катализатора, причем этот материал обладает высокой термостабильностью. Материал подложки катализатора предпочтительно является оксидным материалом, более предпочтительно оксидным материалом, содержащим по меньшей мере один компонент, выбранный из группы, включающей алюминий (Al), титан (Ti), цирконий (Zr), магний (Mg), кремний (Si), кальций (Са), лантан (La), иттрий (Y) и церий (Се).

Пригодными подложками для содержащих благородный металл компонентов катализатора являются оксиды, под которыми подразумевают один или несколько следующих оксидов: гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия, альфа-оксид алюминия (Al2O3), оксиды кальция (СаО), оксид магния (MgO), оксид бария (ВаО), оксид стронция (SrO), моноклинный и тетрагональный/кубический оксид циркония (ZrO2), оксид скандия (Sc2O3), оксиды редкоземельных элементов, в частности, иттрия, лантана, церия, празеодима, неодима, самария, гадолиния, диспрозия, эрбия или иттербия, а также комбинации указанных оксидов и комплексные оксидные фазы, такие как шпинели, перовскиты, пирриты, флюориты, магнитоплюмбиты, гексаалюминаты и иттрий-алюминиевые гранаты.

Согласно изобретению катализатор можно изготавливать путем пропитки материала подложки отдельными компонентами. В другом и предпочтительном варианте приготовления катализатора активные компоненты наносят на порошкообразный материал подложки, который затем по меньшей мере частично перемешивают и экструдируют.

Содержащий благородный металл катализатор (кат. 1) может находиться на формованных изделиях, выбранных из группы, включающей таблетки, экструдаты, экструдированные прутки, пеллеты, шарики, монолитные или сотовые тела. Монолитные или сотовые тела могут состоять из металла или керамики. Придание активной массе надлежащей формы, соответственно нанесение активной массы на подложку или носитель, имеют большое техническое значение для сферы применения предлагаемого в изобретении катализатора. В зависимости от размера и загрузки в реактор форма и упорядочение частиц влияют на перепад давления в стационарном слое катализатора.

Формованные изделия можно изготавливать из порошкообразных исходных материалов известными специалистам методами, например, методами таблетирования, агрегации или экструзии, в частности, описанными в справочнике Handbook of Heterogeneous Catalysis, том 1, издательство VCH Verlagsgesellschaft, Вейнгейм, 1997, cc. 414-417.

В предпочтительном варианте осуществления предлагаемого в изобретении способа содержащий благородный металл катализатор (кат. 1) отличается тем, что он содержит по меньшей мере иридий в качестве активного компонента, а также материал подложки, включающий диоксид циркония, причем:

a) количество иридия в пересчете на содержащую диоксид циркония активную массу составляет от 0,01 до 10% масс., предпочтительно от 0,05 до 5% масс., более предпочтительно от 0,1 до 1% масс., и

b) преимущественная часть диоксида циркония в содержащем его материале подложки согласно данным рентгендифрактометрического анализа находится в кубической и/или тетрагональной структурной форме, причем содержание кубической и/или тетрагональной фазы составляет свыше 50% масс., более предпочтительно свыше 70% масс., в частности, предпочтительно свыше 90% масс.

В предпочтительном варианте исполнения предлагаемого в изобретении катализатора удельная поверхность содержащей диоксид циркония активной массы составляет свыше 5 м2/г, предпочтительно свыше 20 м2/г, более предпочтительно 50 м2/г, особенно предпочтительно свыше 80 м2/г. Удельную поверхность катализатора определяют методом адсорбции газа по БЭТ (стандарт ISO 9277:1995).

В особенно предпочтительном варианте иридий находится в тонко распределенной форме на подложке из диоксида циркония, поскольку в подобном случае достигают высокой каталитической активности при низком содержании иридия.

В предпочтительном варианте исполнения предлагаемый в изобретении катализатор отличается тем, что иридий находится на содержащей диоксид циркония подложке, легированной другими элементами. Для легирования содержащей диоксид циркония подложки предпочтительно используют элементы, выбранные из группы редкоземельных элементов (то есть из группы скандия (Sc), иттрия (Y), лантана (La), церия (Се), празеодима (Pr), неодима (Nd), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Но), эрбия (Er), тулия (ТМ), иттербия (Yb) и лютеция (Lu), группы IIa (то есть из группы магния (Mg), кальция (Са), стронция (Sr) и бария (Ва)), группы IVa (то есть из группы кремния (Si), группы IVb (то есть из группы титана (Ti) и гафния (Hf)), группы Vb (то есть из группы ванадия (V), ниобия (Nb) и тантала (Та)) периодической системы элементов, соответственно их оксиды.

Другими легирующими элементами могут являться, в частности, платиновые металлы, например, платина (Pt), палладий (Pd), рутений (Ru) и родий (Rh), основные металлы, например, никель (Ni), кобальт (Со) и железо (Fe), другие металлы, например, марганец (Mn), или другие известные специалистам промоторы.

В случае если помимо иридия и диоксида циркония катализатор содержит также один или несколько легирующих элементов из группы редкоземельных элементов, массовая доля подобных легирующих элементов в пересчете на общую массу катализатора составляет от 0,01 до 80% масс., предпочтительно от 0,1 до 50% масс., особенно предпочтительно от 1,0 до 30% масс.

Содержащие иридий катализаторы, предпочтительно используемые для осуществления предлагаемого в изобретении способа, описаны в европейской заявке Nr. 12174258.9 (дата приорирета 29.06.2012). Авторами этой заявки являются Е. Schwab, A. Milanov и другие. Однако предлагаемый в настоящем изобретении способ не ограничивается использованием указанных катализаторов.

II. Катализаторы других технологических стадий (кат. 2, 3), не содержащие благородный металл

В предпочтительном варианте осуществления предлагаемого в изобретении способа не содержащие благородный металл катализаторы второй и последующих технологических стадий содержат по меньшей мере один активный металл из группы никеля и/или кобальта.

Не содержащие благородный металл катализаторы второй и последующих технологических стадий отличаются тем, что в заявляемых условиях они катализируют превращение углеводородов с диоксидом углерода и/или водяным паром в синтез-газ при одновременном отсутствии коксования.

В предпочтительном варианте осуществления предлагаемого в изобретении способа на последующих технологических стадиях используют не содержащие благородный металл катализаторы (кат. 2, кат. 3 и так далее), которые отличаются тем, что они эффективно превращают углеводороды с диоксидом углерода и/или водяным паром в синтез-газ при одновременном отсутствии коксования, причем содержание водяного пара, соответственно совокупности водяного пара и водорода, в подлежащей превращению газовой смеси (газообразном продукте 1, соответственно газообразном продукте 1 и других газах) составляет от 3 до 60% об., предпочтительно от 5 до 50% об., более предпочтительно от 7 до 30% об., более предпочтительно от 8 до 25% об., особенно предпочтительно от 9 до 23% об. То есть находящиеся в указанных диапазонах значения относятся только к водяному пару (в случае если газообразный продукт не содержит водорода) или к совокупности водяного пара и водорода (в случае если газообразный продукт содержит как водяной пар, так и водород). Следует напомнить также, что примешивание газов к первому газообразному продукту является возможным, но не обязательным.

В предпочтительном варианте осуществления предлагаемого в изобретении способа катализатор, не содержащий благородный металл, отличается тем, что он содержит никель, который в чрезвычайно высокодисперсной форме находится на оксидной подложке, причем оксидная подложка состоит из чрезвычайно мелких частиц магнезиальной шпинели (MgAl2O4) или содержит частицы магнезиальной шпинели.

В предпочтительном варианте осуществления предлагаемого в изобретении способа подложка не содержащего благородный металл катализатора включает магнезиальную шпинель, которая находится в плотном контакте со смешанной оксидной фазой, образованной никелем и магнием. Характерная особенность данного катализатора, соответственно предшественника катализатора, заключается в том, что кристаллиты как никельсодержащей фазы, так и фазы, содержащей шпинель, обладают чрезвычайно малыми размерами. Средний размер кристаллитов содержащей шпинель фазы составляет менее 100 нм, предпочтительно ≤70 нм, более предпочтительно менее ≤40 нм.

В одном варианте осуществления изобретения, который является особенно предпочтительным, катализатор, не содержащий благородный металл, включает по меньшей мере три фазы: фазу смешанного оксида никеля-магния, фазу магнезиальной шпинели и фазу оксида-гидроксида алюминия, и отличается тем, что средний размер кристаллитов смешанного оксида никеля-магния составляет ≤100 нм, предпочтительно ≤70 нм, более предпочтительно ≤40 нм, средний размер кристаллитов фазы магнезиальной шпинели составляет ≤100 нм, предпочтительно ≤70 нм, более предпочтительно ≤40 нм, количество никеля составляет от 6 до 30% мол. и количество магния составляет от 8 до 38% мол., предпочтительно от 23 до 35% мол.. Количество алюминия предпочтительно составляет от 50 до 70% мол., удельная поверхность по БЭТ находится в диапазоне от 10 до 200 м2/г.

Фазовый состав особенно предпочтительного катализатора отличается тем, что интенсивность дифракционного отражения при 43,15±0,15° 2θ (d=2,09±0,01

Описанные выше никельсодержащие катализаторы обладают улучшенным комплексом свойств, что проявляется как в их повышенной долговременной устойчивости к спеканию, так и в их пониженной склонности к коксованию в заявляемых условиях реализации второй и других технологических стадий предлагаемого в изобретении способа. Для приготовления указанных выше никельсодержащих катализаторов можно воспользоваться, например, методом, описанным в международной заявке WO 2013/068905 А1 (дата приорирета 08.11.2011).

В более предпочтительном варианте осуществления предлагаемого в изобретении способа не содержащий благородный металл катализатор отличается тем, что он содержит кобальт и по меньшей мере один другой элемент, выбранный из группы, включающей барий, стронций и лантан, причем содержание кобальта составляет от 2 до 15% мол., предпочтительно от 3 до 10% мол., более предпочтительно от 4 до 8% мол., содержание по меньшей мере одного другого элемента из группы бария, стронция и лантана составляет от 2 до 25% мол., предпочтительно от 3 до 15% мол., более предпочтительно от 4 до 10% мол., и содержание алюминия составляет от 70 до 90% мол.

Кобальтсодержащий катализатор, предпочтительно используемый на второй и последующих технологических стадиях предлагаемого в изобретении способа, отличается тем, что он содержит фазу гексаалюмината. Термин «фаза гексаалюмината» используют для обозначения фаз, обладающих слоистыми структурами, сходными или аналогичными структурам магнитоплюмбита и/или бета-алюмината (например, структуре бета’-алюмината или бета"-алюмината). В случае если катализатор содержит побочные фазы, количество побочной фазы находится в диапазоне от 0 до 50% масс., предпочтительно от 3 до 40% масс, более предпочтительно от 5 до 30% масс. Побочная фаза предпочтительно состоит из оксидов, более предпочтительно выбранных из группы, включающей альфа-оксид алюминия, тета-оксид алюминия, LaAlO3, BaAl2O4, SrAl2O4, CoAl2O4, стабилизированный лантаном оксид алюминия и/или стабилизированный лантаном оксид-гидроксид алюминия.

Для осуществления предлагаемого в изобретении способа особенно предпочтительными являются такие катализаторы, содержащие гексаалюминат кобальта, в которых молярное отношение кобальта к алюминию (то есть отношение nCo/nAl) находится в диапазоне от 0,05:1 до 0,09:1, особенно предпочтительно от 0,06:1 до 0,08:1. В предпочтительном варианте осуществления предлагаемого в изобретении способа молярное отношение MBaSrLa к алюминию (то есть отношение nMBaSrLa/nAl) в используемом катализаторе, содержащем гексаалюминат кобальта, находится в диапазоне от 0,09:1 до 0,25:1, особенно предпочтительно от 0,092:1 до 0,20:1. Молярное отношение кобальта к MBaSrLa (то есть отношение nCo/nMBaSrLa) предпочтительно находится в диапазоне от 1,0:1 до 0,3:1, особенно предпочтительно от 0,85:1 до 0,40:1. Сокращение MBaSrLa используют для обозначения по меньшей мере одного элемента, выбранного из группы, включающей барий, стронций и лантан.

Описанные выше кобальтсодержащие катализаторы обладают улучшенным комплексом свойств, что проявляется как в их повышенной долговременной устойчивости к спеканию, так и в их пониженной склонности к коксованию в заявляемых условиях второй и других технологических стадий предлагаемого в изобретении способа. Для приготовления указанных выше кобальтсодержащих катализаторов можно воспользоваться, например, методом, описанным в международной заявке WO 2013/118078 А1 (дата приоритета 10.02.2012).

В более предпочтительном варианте осуществления предлагаемого в изобретении способа катализатор, не содержащий благородный металл, отличается тем, что он содержит по меньшей мере от 65 до 95% масс., предпочтительно от 70 до 90% масс. гексаалюмината никеля и от 5 до 35% масс., предпочтительно от 10 до 30% масс. кристаллической оксидной побочной фазы, причем содержание никеля в катализаторе составляет ≤8% мол., предпочтительно ≤7% мол., более предпочтительно ≤6% мол., еще более предпочтительно ≤3% мол., особенно предпочтительно ≤2,5% мол., особенно предпочтительно ≤2% мол., причем содержащая гексаалюминат никеля фаза включает по меньшей мере один межплоскостный катион, выбранный из группы, включающей барий, стронций и/или лантан, причем молярное отношение межплоскостных катионов к алюминию находится в диапазоне от 1:6 до 1:11, предпочтительно от 1:7 до 1:10, в частности, предпочтительно от 1:8 до 1:10, причем кристаллическая оксидная побочная фаза включает по меньшей мере LaAlO3, SrAlO4 и/или BaAlO4, и причем удельная поверхность катализатора по БЭТ составляет ≥5 м2/г, предпочтительно ≥10 м2/г. Молярное содержание никеля указано в пересчете на содержащиеся в катализаторе элементы, которые образуют катионы, то есть в пересчете на алюминий, никель и межплоскостные элементы. Таким образом, наличие атомов кислорода не учитывается. В соответствии с настоящим изобретением при указании диапазонов молярного отношения алюминия к межплоскостным катионам следует учитывать, что материальное количество межплоскостных катионов включает также соответствующее материальное количество никеля.

Катализатор, содержащий гексаалюминат никеля, предпочтительно содержит по меньшей мере от 65 до 95% масс., предпочтительно от 70 до 90% масс. гексаалюмината никеля в форме β-алюмината с рефлексом [114] при 35,72° 2θ и/или магнитоплюмбита, а также от 5 до 35% масс., предпочтительно от 10 до 30% масс. кристаллической оксидной побочной фазы, которая более предпочтительно содержит оксиды, выбранные из группы, включающей альфа-оксид алюминия, тета-оксид алюминия, LaAlO3, BaAl2O4, SrAl2O4, CoAl2O4, стабилизированный лантаном оксид алюминия и/или стабилизированный лантаном оксид-гидроксид алюминия.

Предлагаемым в изобретении способом можно получать синтез-газ с надлежащим отношением водорода к монооксиду углерода, которое предпочтительно находится в диапазоне от 0,5:1 до 2:1, более предпочтительно составляет ≤1,5:1 и особенно предпочтительно ≤1,2:1. Целевой состав синтез-газа в каждом конкретном случае, очевидно, зависит также от того, для какого особого технологического процесса используют синтез-газ на последовательно присоединенных установках. Речь при этом может идти, например, о последующем синтезе метанола, непосредственном синтезе диметилового эфира, синтезах «газ-жидкость», синтезе длинноцепочечных углеводородов методом Фишера-Тропша или о производстве определенных мономеров или иных компонентов.

Краткое описание чертежей

На Фиг. 1 схематически показаны два отдельные реактора, которые соединены в ряд. Выходной трубопровод первого реактора соединен с входным трубопроводом второго реактора.

На Фиг. 2 схематически показан реактор, заполненный первым материалом катализатора и вторым материалом катализатора. Первый материал катализатора (содержащий благородный металл катализатор) упорядочен в верхней части реактора, а второй материал катализатора (катализатор, не содержащий благородный металл) упорядочен в нижней части реактора. Газ, соответственно исходный газ, пропускают через реактор сверху вниз.

На Фиг. 3 схематически показаны четыре реактора со структурированными слоями катализатора, причем реакторы упорядочены параллельно друг другу. Исходный газ, который пропускают через реакторы сверху вниз, сначала приводят в контакт с катализатором 1, а затем с катализатором 2.

На Фиг. 4 схематически показаны два последовательно соединенные реактора, первый из которых заполнен катализатором 1, а второй катализатором 2. В отличие от показанной на Фиг. 1 схемы линия подачи исходного газа снабжена соединительным трубопроводом, ведущим к трубопроводу для газообразного продукта 1, который, в свою очередь, ведет ко второму реактору. Это позволяет примешивать исходный газ к газообразному продукту 1.

На Фиг. 5 схематически показан реактор, аналогичный Фиг. 2, однако он заполнен тремя разными материалами катализатора. Первый слой образован катализатором 1, второй слой катализатором 2 и третий слой катализатором 3.

На Фиг. 6 схематически показан реактор, аналогичный Фиг. 1, однако трубопровод для газообразного продукта снабжен дополнительным трубопроводом для подачи газа. Посредством последнего можно осуществлять дополнительную подачу газа к газообразному продукту 1. Так, например, можно осуществлять подачу рециркулирующего газа.

III. Примеры

Приготовление образцов

Приготовление содержащих благородный металл катализаторов, предназначенных для реализации первой стадии предлагаемого в изобретении способа, осуществляют следующим образом.

Для приготовления предлагаемого в изобретении катализатора (кат. 1b) 198 г стабилизированного иттрием диоксида циркония пропитывают водным раствором хлорида иридия. Сначала для получения раствора хлорида иридия 3,84 г IrCl4*H2O растворяют в 20 мл дистиллированной воды и к полученному раствору добавляют воду. Количество добавляемой воды выбирают таким образом, чтобы соответствующим раствором можно было заполнить 90% свободного объема пор оксидной подложки. Свободный объем пор составляет 0,2 см3/г. Стабилизированный иттрием диоксид циркония, содержащий 8% масс. оксида иттрия (Y2O3), находится в виде мелких частиц с размерами в диапазоне от 0,5 до 1,0 мм. Частицы стабилизированной оксидной подложки загружают в пропиточный барабан и подвергают оросительной пропитке циркулирующим раствором хлорида иридия. По окончании пропитки материал перекатывают в барабане еще в течение десяти минут, а затем сушат в течение 16 часов при 120°C в камерной сушилке с циркуляцией воздуха. Высушенный материал в течение двух часов прокаливают при 550°C. Содержание иридия в полученном при этом иридийсодержащем катализаторе S2 составляет 1,0 г на 100 г катализатора.

Приготовление иридийсодержащих катализаторов кат. 1а и кат. 1с осуществляют аналогично кат. 1b с использованием соответствующей подложки (то есть стабилизированной иттрием в случае кат. 1с и стабилизированной церием/лантаном в случае кат. 1а).

Ниже описано приготовление не содержащих благородный металл катализаторов, предназначенных для реализации второй и последующих стадий предлагаемого в изобретении способа.

Приготовление катализатора в виде смешанного оксида никеля-магния на магний-алюминиевой шпинели осуществляют описанным в международной заявке WO 2013/068905 А1 методом. Для приготовления кат. 2а 261,7 г порошкообразного гексагидрата нитрата никеля Ni(NO3)2*6H2O (фирма Merck) загружают в химический стакан и плавят при нагревании на электрической плитке до температуры около 100°C. Затем в стакан с расплавленным нитратом добавляют 400 г предварительно нагретого порошкообразного гидроталькита, причем во время добавления гидроталькита расплав нитрата перемешивают на электроплитке посредством механической мешалки. Привод мешалки располагается над химическим стаканом. В качестве гидроталькита используют продукт Pural MG30 фирмы Sasol. Гидроталькит перед добавлением в течение 30 минут нагревают при 130°C в сушильной печи с циркуляцией воздуха. Гидроталькит добавляют к расплаву в несколько ступеней в течение общего промежутка времени, составляющего 10 минут. Химический стакан со смесью из гидроталькита и солевого расплава в течение 30 минут термостатируют при 130°C в печи, в течение примерно пяти последующих минут перемешивают механической мешалкой, а затем в течение двух минут ультраскоростной мешалкой.

Полученную при этом смесь нитрата с гидроталькитом после охлаждения разделяют на две части, каждую из которых (около 330 г) подвергают низкотемпературному прокаливанию во вращающейся шариковой печи. Для этого образцы помещают в колбу из кварцевого стекла, которую закрепляют в шариковой печи и вращают со скоростью 12 об/мин при пропускании 1 л/мин воздуха. Кварцевую колбу со смесью на трех разных температурных ступенях 120°C, 180°C и 280°C нагревают до целевой температуры 425°C. Время пребывания образца на каждой температурной ступени фазы нагревания, а также при целевой температуре соответственно составляет два часа. Скорость нагревания составляет 2°C/мин. Полученный в результате низкотемпературного прокаливания продукт смешивают с 5% масс. смазывающей добавки и прессуют в таблетки на механическом штемпельном прессе ХР1 фирмы Korsch при усилии прессования в диапазоне от 30 до 35 кН.

В качестве смазывающей добавки можно использовать, например, графит, стеариновую кислоту или стеарат магния. Полученные при этом таблетки обладают диаметром 13 мм и толщиной, находящейся в примерном интервале от 4 до 5 мм. Таблетки посредством роторной ситовой мельницы предварительно измельчают при скорости вращения 70 об/мин и продавливают через сито. Предварительно измельченный материал затем просеивают для отделения целевой фракции с размерами частиц от 500 до 1000 мкм. Просеивание выполняют посредством ситовой машины фирмы Retsch (модель AS 200) при частоте вибрации 60 Гц. Полученный в результате просеивания материал подвергают высокотемпературному прокаливанию при 950°C. Для этого материал образца нагревают в муфельной печи до 950°C со скоростью 5°C/мин при пропускании воздушного потока (6 л/мин), в течение четырех часов термостатируют при 950°C, а затем охлаждают до комнатной температуры.

Приготовление катализаторов, содержащих гексаалюминат кобальта, осуществляют описанным в международной заявке WO 2013/118078 А1 методом. Для приготовления катализатора (кат. 2b) нитрат кобальта и нитрат лантана, которые находятся в химическом стакане, сначала смешивают с 250 мл дистиллированной воды и полностью растворяют в ней. Используют 83,1 г нитрата кобальта (Co(NO3)3×6H2O) и 284,9 г нитрата лантана (La(NO3)3×6H2O). Раствор металлических солей смешивают с 250 г бемита, в результате чего образуется суспензия. В качестве бемита используют продукт Disperal фирмы Sasol.

Суспензию в течение 15 минут перемешивают мешалкой с механическим приводом со скоростью 2000 об/мин. Затем суспензию посредством пипетки по каплям вводят в охлаждающую баню из жидкого азота, получая замороженные частицы почти сферической формы диаметром 5 мм. Замороженные частицы суспензии сначала сушат на установке для сублимационной сушки, а затем с целью измельчения продавливают через сито. Размер ячеек используемого при этом сита составляет 500 мкм.

После сублимационной сушки и измельчения материал подвергают предварительному прокаливанию в печи при температуре 520°C. Прокаленный материал посредством штемпельного пресса прессуют в таблетки, которые затем измельчают и продавливают через сито с размером ячеек 1 мм. Таблетки обладают диаметром 13 мм и толщиной 3 мм. Частицы целевой фракции обладают размером в интервале от 500 до 1000 мкм.

Полученный в результате просеивания материал с целью высокотемпературного прокаливания в течение 30 часов при 1100°C нагревают в муфельной печи, причем над материалом со скоростью 6 л/мин пропускают воздух. Печь со скоростью 5°C нагревают до температуры 1100°C.

Каталитические исследования

Ниже приведены примеры осуществления изобретения, которые выполнены в виде независимых каталитических исследований по меньшей мере первой технологической стадии и по меньшей мере второй технологической стадии. Эти примеры служат исключительно для подтверждения технической возможности осуществления предлагаемого в изобретении способ в описанной выше форме. Предпочтительное близкое взаимное пространственное упорядочение содержащего благородный металл катализатора первой технологической стадии и не содержащего благородный металл катализатора второй технологической стадии в реакторе, а также близкое время осуществления экспериментов не были заданы. Тем не менее специалисты могут сделать непосредственный и однозначный вывод об осуществимости предлагаемого в изобретении способа.

I. Каталитический процесс, поясняющий первую технологическую стадию

Каталитические исследования риформинга содержащего углеводород газа в присутствии диоксида углерода, поясняющие первую стадию предлагаемого в изобретении способа, выполняют с помощью стенда для испытания катализаторов, оснащенного шестью параллельно упорядоченными реакторами. Для подготовки к исследованиям в каждый отдельный реактор загружают по образцу катализатора объемом 20 мл.

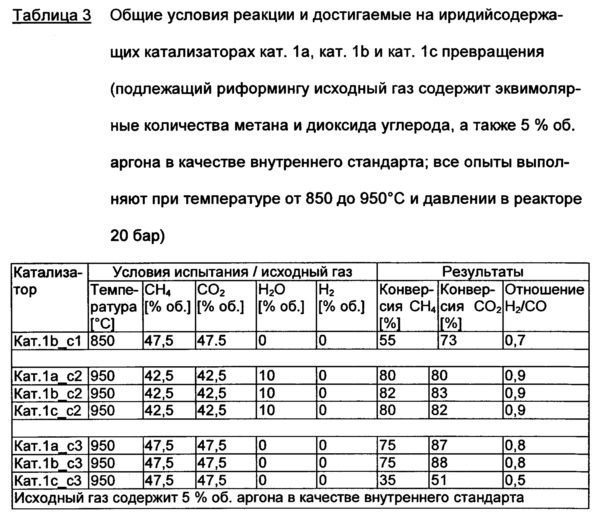

Результаты каталитических исследований, выполненных с использованием иридийсодержащих катализаторов (кат. 1а, кат. 1b и кат. 1с), приведены в таблице 3. Заполненные катализатором реакторы сначала контролируемо нагревают с 25°C до целевой температуры в атмосфере газа-носителя. В качестве газа-носителя используют азот (нагревание можно осуществлять в восстанавливающей газовой среде). Скорость нагревания реакторов составляет 10°C/мин. После получасовой выдержки заполненных катализатором реакторов в токе азота при целевой температуре приступают к подаче подлежащего риформингу газа.

В рамках каталитического исследования отдельные образцы подвергают испытанию в варьируемой последовательности. При первой последовательности испытания (с1) катализатор кат. 1b выдерживают при 850°C и приступают к подаче исходного газа, содержащего эквимолярные количества метана и диоксида углерода (водяной пар в исходном газе отсутствует). Затем катализаторы кат. 1а, кат. 1b и кат. 1с нагревают до 950°C и подают подлежащий риформингу газ, содержащий 10% об. водяного пара, а также эквимолярные количества метана и диоксида углерода (последовательность испытания с2). В заключение, содержание водяного пара в подлежащем риформингу газе снижают с 10 до 0% об., что соответствует условиям испытания с3. Все каталитические исследования выполняют в присутствии 5% об. аргона в качестве внутреннего стандарта, подаваемого к текучему эдукту с целью аналитического контроля коэффициента вопроизводимости.

Иридийсодержащие катализаторы (кат. 1а, кат. 1b и кат. 1с), предназначенные для осуществления предлагаемого в изобретении способа и подвергнутые испытанию при температуре от 850 до 950°C в присутствии 10% об. водяного пара, а, в заключение, при 0% об. водяного пара, характеризуются отсутствием деактивирования и/или коксования и позволяют обеспечить чрезвычайно высокое превращение диоксида углерода и метана. Полученные при этом смеси газообразных продуктов реакции содержат до 15% об. водяного пара и/или до 50% об. совокупности водорода и водяного пара. Содержание водяного пара, соответственно водяного пара плюс водорода в газообразном продукте является функцией достигаемого превращения метана и дополнительно зависит от температуры (температура влияет на положение равновесия реакции риформинга и смещение реакций «вода-газ»).

Физическо-химические условия указанных выше испытаний выбраны настолько строго, чтобы высокие превращения, а также технические характеристики, стабильные в течение длительного времени, были достигнуты главным образом лишь с использованием образцов иридийсодержащих катализаторов.

II. Каталитический процесс, поясняющий по меньшей мере вторую технологическую стадию

Каталитические исследования риформинга содержащего углеводород газа в присутствии диоксида углерода, которые поясняют вторую и последующие стадии предлагаемого в изобретении способа, также выполняют на стенде для испытания катализаторов, оснащенном шестью параллельно упорядоченными реакторами. Для подготовки к исследованиям в каждый отдельный реактор загружают по образцу катализатора объемом 20 мл. Каталитические исследования выполняют в присутствии 5% об. аргона в качестве внутреннего стандарта, подаваемого к текучему эдукту с целью аналитического контроля коэффициента вопроизводимости.

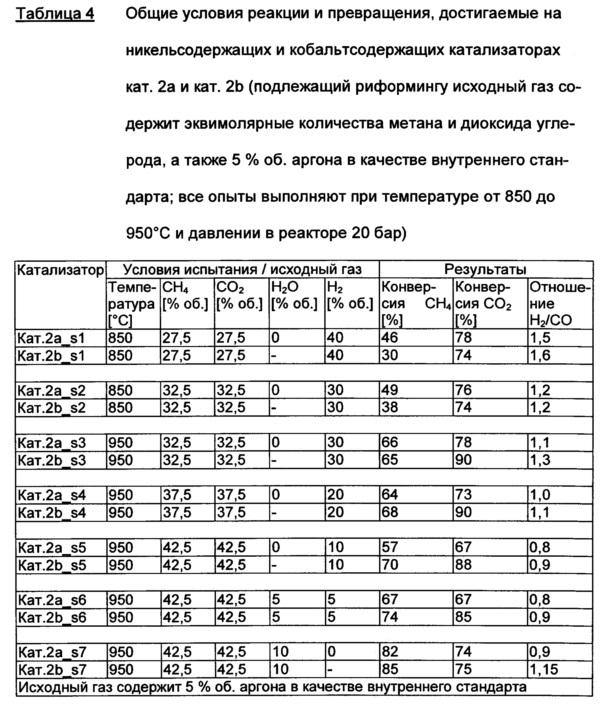

Общие технологические условия испытания катализаторов кат. 2а и кат. 2b, а также достигнутые при этом результаты исследования риформинга приведены в таблице 4.

Каталитические исследования выполняют при одновременном плавном изменении условий испытания, причем содержание водорода в исходном газе в фазах s1-s5 постепенно сокращают с 40 до 10% об.. В фазах s6 и s7 сначала часть водорода, а затем все количество водорода заменяют водяным паром. Плавное изменение содержания водорода в исходном газе позвляет имитировать изменение превращения метана и диоксида углерода на первой технологической стадии. В случае 40% об. водорода (соответственно совокупности водорода и водяного пара) превращение метана/диоксида углерода составляет около 70%, в то время как в случае 10% об. водорода, 10% об. совокупности водорода и водяного пара и/или 10% об. водяного пара превращение метана/диоксида углерода составляет около 10%. По соображениям техники безопасности добавление монооксида углерода к исходному газу во всех опытах было исключено.

Исследованные катализаторы кат. 2а и кат. 2b обладают высокой активностью и чрезвычайно высокой долговременной стабильностью, а также устойчивостью к коксованию в условиях испытания s1-s7. Физикохимические условия указанных выше испытаний выбраны настолько строго, чтобы высокие превращения, а также стабильные в течение длительного времени технические показатели были достигнуты главным образом лишь с использованием образцов никельсодержащих и кобальтсодержащих катализаторов.

Исследования на катализаторах кат. 2а и кат. 2b завершают по истечении суммарной продолжительности эксплуатации каждого из них, составляющей более тысячи часов, после чего образцы катализатора выгружают из реакционных трубок. Ни на одном из выгруженных образцов катализатора отложений кокса обнаружено не было. Таким образом, полученные экспериментальные данные свидетельствуют о чрезвычайно незначительном осаждении кокса на используемых катализаторах в указанных в таблице 4 жестких технологических условиях. Вместе с тем из приведенных в таблице 4 данных следует, что при каталитических исследованиях получают поток продукта с оптимальным отношением водорода к монооксиду углерода.

Реферат

Изобретение относится к способу риформинга содержащих углеводороды и диоксид углерода газовых смесей. Способ включает приведение в контакт исходного газа с содержащим благородный металл катализатором, превращение газа в первый газообразный продукт, приведение в контакт полученного первого газообразного продукта с не содержащим благородный металл катализатором и превращение первого газообразного продукта во второй газообразный продукт, при этом технологическое давление способа составляет от 5 до 200 бар. Изобретение обеспечивает эффективное превращение диоксида углерода и предотвращение образования кокса на катализаторе, а также экономию значительных количеств дорогостоящих благородных металлов. 14 з.п. ф-лы, 6 ил., 4 табл.

Формула

Документы, цитированные в отчёте о поиске

Устройство для осуществления частичного окисления и способ частичного окисления

Комментарии