Способ и субстрат для изготовления деталей из композиционного материала путем уплотнения химической инфильтрации газовой фазой - RU2429212C2

Код документа: RU2429212C2

Чертежи

Описание

Настоящее изобретение относится к изготовлению деталей из композиционного материала путем формования волокнистого субстрата и уплотнения субстрата матрицей, образованной способом типа химической инфильтрации газовой фазой (также называемым способом химической инфильтрации паров, CVI от английского термина Chemical Vapor Infiltration). Частной, но не единственной областью применения изобретения является изготовление тормозных дисков из углерод-углеродного (С/С, carbon/carbon) композиционного материала, в частности, для авиационных тормозов, включающих комплект дисков на общей оси с чередующимися неподвижными и подвижными дисками. Однако изобретение может применяться и для изготовления других деталей из композиционного С/С материала или из другого композиционного материала, в частности из керамического матричного композиционного (CMC, ceramic matrix composite) материала.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Хорошо известно уплотнение пористых субстратов, таких как волокнистые субстраты или заготовки, с помощью способов типа химической инфильтрации газовой фазой (CVI).

При обычном процессе CVI субстраты для уплотнения помещают в печь. Реакционный газ подают в печь для осаждения материла, составляющего матрицу, внутри пор субстрата в результате разложения одного или более ингредиентов газа или в результате реакции между некоторыми ингредиентами газа при определенных температуре и давлении.

Известен также способ, согласно которому субстрат для уплотнения помещают в реактор, в котором его нагревают в присутствии предшественника (прекурсора) материала, составляющего матрицу. Предшественник содержится в реакторе в жидком виде, субстрат нагревают, например, путем пропускания электрического тока или с помощью электромагнитного взаимодействия с катушкой, при этом субстрат изготавливают из электропроводящих волокон, таких как углеродные волокна. Такой способ описан, в частности, в патентах US 4472454, US 5397595 или US 5389152, и иногда рассматривается как уплотнение путем нагрева. Поскольку предшественник испаряется при контактировании с горячим субстратом, в данном контексте полагается, что этот способ представляет собой способ уплотнения типа CVI. Другими словами, термин «способ типа CVI», или «способ типа химической инфильтрации газовой фазой" используется в настоящем описании и в формуле изобретения для того, чтобы охватить оба способа - как обычный процесс химической инфильтрации газовой фазой, так и способ уплотнения путем нагрева.

Основной сложностью при работе с такими способами типа CVI является минимизация градиента уплотнения внутри субстратов для того, чтобы получать детали, обладающие свойствами, по возможности, однородными во всем их объеме.

Осаждение матрицы имеет тенденцию к предпочтительному протеканию в поверхностных зонах субстратов, поскольку они первыми подвергаются действию реакционного газа. В результате газ, которому удается продиффундировать внутрь субстрата, истощается, и поры в поверхностных зонах субстрата перекрываются рано, тем самым еще более уменьшая способность газа диффундировать во внутренние слои. Это приводит к тому, что возникает градиент уплотнения между поверхностными зонами и внутренними слоями субстрата.

Вот почему, в частности, при изготовлении толстых деталей на практике необходимо по достижении определенной степени уплотнения приостанавливать процесс и извлекать частично уплотненные субстраты, чтобы произвести обработку их поверхностей с помощью операции, называемой «зачисткой», служащей для повторного открытия поверхностных пор. Затем уплотнение может быть продолжено, при этом реакционный газ получит легкий доступ во внутренние слои субстрата. Например, при изготовлении тормозных дисков общей практикой является выполнение, по меньшей мере, двух циклов CVI уплотнения (циклы 11 и 12) с промежуточной операцией зачистки. На практике в деталях, получаемых в конечном итоге, тем не менее, наблюдается градиент уплотнения.

В действительности, как известно, чтобы избежать образования градиента уплотнения и, по возможности, обойтись затем без операции зачистки, выполняют уплотнение с помощью способа CVI, включающего градиент температуры, то есть путем неравномерного нагревания субстратов. Неравномерное нагревание с помощью непосредственного соединения индукционной катушки с одним или более кольцеобразным субстратом для уплотнения описано в патентных документах US 5846611 и ЕР 0946461. Осаждение матрицы в зоны субстрата, менее доступные для газа, стимулируют путем нагрева этих зон до температуры, которая выше температуры других частей субстрата. Тем не менее, такой способ ограничивается субстратами определенных форм и разновидностей, а также определенными расположениями загрузки субстратов в печи.

В патенте US 5405560 предложено улучшать доступ реакционного газа к внутренней части субстратов, образованных кольцеобразными волокнистыми заготовками для тормозных дисков, изготовленными из композиционного С/С материала, с помощью обеспечения проходов в форме каналов, которые тянутся через заготовки между их противолежащими сторонами. Каналы создают с помощью введения игл, сдвигающих волокна в заготовках, не повреждая их. Во время CVI уплотнения каналы обеспечивают газу более короткие пути для достижения центральных частей заготовок. Испытания, проведенные авторами настоящего изобретения, тем не менее, показывают, что при таком способе имеются ограничения по минимизации градиента уплотнения, как описывалось выше. В аналогичном патентном документе FR 2616779 упомянуто о возможности формирования каналов с помощью текучей среды под давлением, что может привести к частичному разрушению волокна, однако рекомендуется избегать повреждения волокон.

Формирование каналов в заготовках для тормозных дисков, изготовленных из композиционного С/С материала, описано также в патентном документе FR 2144329. Однако этот документ все же относится к уплотнению волокнистых заготовок для тормозных дисков жидким способом, то есть путем импрегнирования заготовок смолой, являющейся предшественником углерода, при этом смолу сшивают (отверждают) и затем карбонизируют или графитизируют с образованием углеродной матрицы. Каналы образуют после отверждения смолы и перед тем, как она карбонизирована или графитизирована, при этом каналы служат для удаления летучих компонентов во время карбонизации или графитизации и, следовательно, для того, чтобы избежать захвата газа углеродной матрицей. Этот способ полностью отличается от уплотнения способом CVI.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является облегчение диффузии реакционного газа во время процесса уплотнения типа CVI, во-первых, для достижения практически однородного уплотнения волокнистых субстратов при изготовлении деталей из композиционного материала, и, во-вторых, для сокращения количества циклов уплотнения, разделенных промежуточными стадиями зачистки, или, по возможности, достижения уплотнения за один цикл ввиду отсутствия необходимости в повторном открывании пор с помощью промежуточной стадии зачистки.

Эта задача решается с помощью способа изготовления деталей из композиционного материала, включающего подготовку волокнистого субстрата, образование каналов (отверстий), тянущихся в субстрате от, по меньшей мере, одной из его поверхностей, и уплотнение субстрата матрицей, образованной, по меньшей мере, отчасти, химической инфильтрацией газовой фазой, причем в данном способе каналы образуются в субстрате путем удаления из него волокнистого материала с разрушенными волокнами, и при этом расположение волокон в заготовке, снабженной каналами, по существу не изменяется по сравнению с их исходным расположением до образования каналов.

Как поясняется ниже, образование каналов в субстрате путем удаления материала с разрушенными волокнами, как ни удивительно, позволяет получать практически однородное уплотнение субстрата, в то время как этот результат далек от результата, получаемого при образовании каналов введением игл, не разрушающих волокна, как в способе, известном из предшествующего уровня техники. Кроме того, можно получить в течение одного цикла такую степень уплотнения, которая, согласно известному способу, потребует проведения некоторого количества циклов, разделенных промежуточной зачисткой.

Каналы могут быть образованы при помощи механической обработки с использованием струи воды под высоким давлением.

Согласно другому варианту осуществления способа, каналы могут быть образованы с помощью локализованного термического воздействия, обладающего разрушающим действием на материал волокон, возможно, одновременно с воздействием окисляющей среды. Это можно применять, в частности, для углеродных волокон. Локализованное термическое воздействие может быть создано с помощью лазерного излучения.

Согласно другим вариантам осуществления способа, каналы могут быть образованы путем машинной обработки с использованием высокоскоростного инструмента, такого как бурильное сверло, сверлильный станок или режущий станок, либо вырезанием с помощью ножа, или пробивки, или бойка или с помощью электроэрозионной обработки.

Каналы могут проходить в субстрате между двумя его поверхностями либо они могут быть несквозными каналами, раскрытыми только в одну из поверхностей субстрата.

Более того, каналы могут быть образованы ортогонально относительно поверхности субстрата, в которую они раскрыты, или же они могут быть расположены в направлении, являющемся неортогональным.

Для субстрата, который образует кольцеобразную заготовку для тормозного диска, получающиеся в результате каналы могут представлять собой каналы, раскрытые в, по меньшей мере, одну из основных сторон заготовки перпендикулярно оси заготовки, или каналы, раскрытые в его внешнюю периферийную поверхность и, возможно, во внутреннюю периферийную поверхность, в таком случае каналы ориентированы в направлении, являющемся радиальным или по существу радиальным, либо каналы могут быть комбинацией обоих типов каналов.

Средний диаметр каналов выбирают таким образом, чтобы избежать их блокирования за счет осаждения матричного материала перед окончанием процесса уплотнения CVI. Например, может быть выбран средний диаметр в пределах приблизительно от 0,05 мм до 2 мм. Каналы имеют небольшой диаметр, и после уплотнения они не играют функциональной роли при последующем использовании, например, они не обеспечивают никакой функции охлаждения тормозного диска.

Плотность каналов выбирают таким образом, чтобы она была достаточной для обеспечения реакционному газу короткого пути во все части субстрата, что необходимо для того, чтобы уплотнение было практически однородным. Например, можно выбрать плотность в пределах приблизительно от 0,06 каналов на квадратный сантиметр (кан./см2) до 4 кан./см2, такую плотность измеряют как число каналов на единицу площади в средней плоскости или на срединной поверхности субстрата. Другими словами, расстояние или шаг между осями соседних каналов предпочтительно лежит в пределах приблизительно от 0,5 см до 4 см.

Плотность каналов в волокнистом субстрате может быть постоянной, чтобы одинаково обеспечивать реакционному газу короткий путь во все части субстрата для уплотнения. Как вариант, плотность каналов может варьироваться, в этом случае можно выбрать, чтобы плотность была выше в тех частях субстрата, где при отсутствии каналов путь газа будет длиннее и количество матричного материала, доставляемого внутрь субстрата, меньше, и выбрать плотность, которая будет меньше или равна нулю, в тех частях субстрата, где даже при отсутствии каналов количество доставляемого матричного материала оказывается достаточно высоким. Таким образом, для субстратов в форме кольцеобразных заготовок для тормозных дисков, в частности, для авиационных тормозных дисков, с каналами, раскрытыми в, по меньшей мере, одну из основных сторон субстрата, плотность каналов может варьироваться и может уменьшаться между центральной частью субстрата, соответствующей трущейся части диска, и частями субстрата, соседними с его внешней и внутренней периферийными поверхностями. Можно формировать каналы только в центральной части субстрата, соответствующей трущейся части тормозного диска, подлежащего изготовлению.

Изобретение также относится к волокнистому субстрату для изготовления детали из композиционного материала, при этом субстрат имеет каналы, которые тянутся в субстрате от, по меньшей мере, одной из его поверхностей, причем в указанном субстрате плотность каналов на единицу объема волокон вблизи стенок незначительно выше, чем плотность на единицу объема волокон в других частях субстрата.

В соответствии с отличительным признаком субстрата, каналы определены границами зон, где волокна удалены или разорваны.

Кроме того, изобретение относится к детали из композиционного материала, включающую армирование волокнами, уплотненную матрицей, полученной, по меньшей мере, отчасти путем инфильтрации газовой фазой, и имеющую каналы, которые тянутся в деталь от, по меньшей мере, одной из ее поверхностей, при этом волокнистое армирование в детали изготавливают из субстрата, такого как описан выше, либо деталь, в которой плотность каналов на единицу объема армирующих волокон вблизи стенок каналов незначительно выше, чем плотность на единицу объема волокон в других частях детали.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

Изобретение может стать более понятным при прочтении следующего описания, приведенного в качестве неограничивающего указания и сделанного со ссылкой на сопутствующие графические материалы, где:

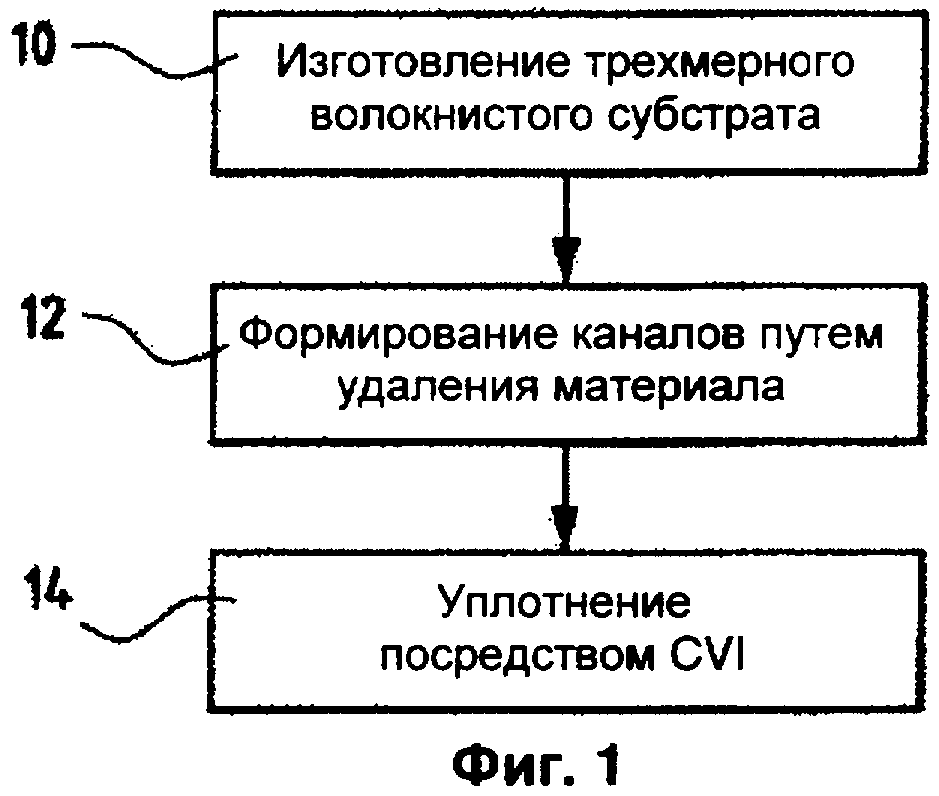

на Фиг.1 показаны последовательные этапы изготовления изделия из композиционного материала при осуществлении способа согласно изобретению;

Фиг.2 представляет собой схематичное изображение в перспективе кольцеобразной волокнистой заготовки для тормозного диска, в которой сформированы каналы;

Фиг.3 представляет собой фрагмент сечения по плоскости III на Фиг.2 в увеличенном масштабе;

на Фигурах с 4 по 6 представлены сечения, показывающие варианты форм каналов, раскрытых в, по меньшей мере, одну из основных сторон кольцеобразной волокнистой заготовки для тормозного диска;

на Фигурах с 7 по 10 показаны различные варианты расположения каналов на поверхности волокнистого субстрата;

Фигуры 11 и 12 представляют собой изображения, показывающие варианты форм каналов, раскрытых, по меньшей мере, во внешнюю периферийную сторону кольцеобразной заготовки для тормозного диска;

Фиг.13 представляет собой изображение тормозного диска, полученного после уплотнения, CVI и конечной обработки, при использовании заготовки такого вида, как показано на Фиг.2;

Фиг.14 представляет собой вид сверху волокнистой заготовки для вращающегося диска авиационных тормозов, в которой каналы образованы с переменной плотностью;

Фиг.15 представляет собой упрощенное схематическое изображение кольцеобразных волокнистых заготовок для тормозных дисков, расположенных штабелем в печи для CVI уплотнения; и

Фиг.16 представляет собой графики кривых, показывающие как плотность диска, полученного после уплотнения заготовки с Фиг.14, изменяется от внутреннего к внешнему периметру, и для сравнения - изменения плотности в диске после уплотнения аналогичной заготовки, но в которой не сформированы каналы.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Первая стадия 10 способа, изображенного на Фиг.1, заключается в изготовлении трехмерного (3D) волокнистого субстрата или волокнистой заготовки, имеющих форму, близкую к форме детали из композиционного материала, подлежащей изготовлению. Способы изготовления таких волокнистых заготовок хорошо известны.

Можно начинать с одномерных (1D) волокнистых элементов, таких как нити или жгуты, намотанных на катушку или сердечник, или используемых для образования 3D субстрата непосредственно путем трехмерного плетения, вязания или оплетания.

Также можно начинать с двухмерных (2D) волокнистых текстур, таких как тканый материал, вязаный материал, плоское плетеное изделие, тонкий войлок, однонаправленные (UD) полотна, изготовленные из взаимно параллельных нитей или жгутов, или многонаправленные (nD) полотна, изготовленные из UD полотен, накладываемых в разных направлениях и скрепленных вместе, например, с помощью слабого сшивания или простегивания. Слои, сделанные из таких 2D текстур, совмещают при помощи наматывания на катушку или сердечник или с помощью набрасывания на катушку или подложку, и скрепляют вместе, например, путем сшивания, простегивания или путем вживления нитей через слои для получения 3D субстрата.

3D субстрат также может быть получен в форме толстого войлока, изготовленного при помощи сшивания беспорядочно ориентированных дискретных волокон.

Полученный таким способом 3D субстрат может быть использован непосредственно в качестве волокнистой заготовки для детали, подлежащей изготовлению. Кроме того, требуемую волокнистую заготовку можно изготавливать из 3D субстрата путем вырезания с получением необходимой формы.

Волокна, входящие в состав заготовки, выбирают в зависимости от применения детали из композиционного материала, подлежащей изготовлению. В случае термоструктурных композиционных материалов, то есть материалов, обладающих хорошими механическими свойствами и способностью сохранять их при высоких температурах, волокнистое армирование материала обычно изготавливают из углерода или керамики. Заготовка может быть изготовлена из этих волокон или волокон, являющихся предшественниками углерода или керамики и в большей степени подходящих для того, чтобы выдерживать различные прядильные операции, используемые для создания 3D волокнистых субстратов. В этом случае после изготовления субстрата или заготовки предшественник превращают в углерод или керамику, обычно с помощью термической обработки.

Вторая стадия 12 способа заключается в формировании каналов в заготовке для улучшения доступа реакционного газа внутрь заготовки во время последующего уплотнения способом типа CVI. Если заготовка изготовлена из волокон материала, полученного превращением предшественника материала, каналы в заготовке могут быть сформированы после превращения предшественника, либо перед указанным превращением. Если они сформированы заранее, следует учитывать любую усадку, которая может произойти во время превращения предшественника, чтобы быть уверенным в том, что получаются каналы требуемого размера.

На Фиг.2 и 3 изображена кольцеобразная волокнистая заготовка 20, сделанная из углеродных волокон, для изготовления тормозного диска из углерод-углеродного (С/С) материала. Такую заготовку можно получить с помощью вырезания из 3D волокнистого субстрата в форме пластины, например, изготовленной наложением и прошивкой слоев тканей или однонаправленных либо разнонаправленных полотен предварительно окисленного полиакрилонитрила (PAN), предшественника углерода. Заготовка также может быть получена совмещением и прошивкой кольцеобразных слоев, вырезанных из однонаправленных или разнонаправленных тканей или полотен из предварительно окисленных волокон PAN. После изготовления кольцеобразной заготовки из предварительно окисленных волокон PAN, предварительно окисленный PAN превращают в углерод с помощью термической обработки. Можно сослаться, например, на патенты US 4790052 и US 5792715.

Каналы 22 сформированы в заготовке 20 параллельно ее оси 21 и тянутся по всей ее толщине между противолежащими основными сторонами 20а и 20b, в которые они раскрыты и которые перпендикулярны оси 21.

В варианте, изображенном на Фиг.4, в заготовке сформированы несквозные каналы 22а, 22b, каналы 22а раскрываются только в сторону 20а, тогда как каналы 22b раскрываются лишь в сторону 20b. Следует отметить, что каналы 22а, 22b вытянуты по достаточно большой части толщины заготовки.

В другом варианте каналы могут быть образованы под углом, то есть их оси могут образовывать угол, отличный от 0, с нормалью к граням 20а, 20b или к оси заготовки 20, и это можно отнести к сквозным каналам 22' (Фиг.5) или к несквозным каналам 22'а, 22'b (Фиг.6).

На Фиг.2 каналы 22 располагаются с равными интервалами по концентрическим окружностям. Они могут быть расположены по спиральной линии. Кроме того, независимо от того, являются ли волокнистые заготовки кольцеобразными или имеют другую форму, каналы 22 могут быть расположены иным образом, например, в вершинах четырехугольников (Фиг.7), в вершинах и центрах квадратов (Фиг.8), в вершинах шестиугольников (Фиг.9) или в вершинах равносторонних треугольников (Фиг.10). При заданной плотности каналов расположение равносторонними треугольниками является наиболее предпочтительным для минимизации длины пути, по которому следует газ для достижения из каналов всех точек внутри заготовки.

На Фиг.11 и 12 показан другой вариант, согласно которому образованы каналы, раскрытые не в одну и/или другую из основных сторон 20а, 20b заготовки 20, а во внешнюю кольцевую периферийную поверхность 20с, и, необязательно, во внутреннюю кольцевую периферийную поверхность 20а, при этом каналы вытянуты радиально или по существу радиально.

На Фиг.11 каналы 22с образованы в средней части диска. Каналы раскрыты во внешнюю поверхность 20с и тянутся радиально через основную часть пространства между поверхностью 20с и внутренней кольцевой поверхностью 20а, но без раскрытия в нее.

На Фиг.12, каналы 22d, 22e образованы в средней части диска, причем каналы 22d являются сквозными каналами, которые тянутся радиально между поверхностью 20с и поверхностью 20d, тогда как каналы 22e являются несквозными каналами, которые раскрыты только в поверхность 20с и которые тянутся через часть, составляющую приблизительно половину пространства между поверхностями 20с, 20d.

Каналы 22e чередуются с каналами 22d и призваны минимизировать неоднородность плотности каналов между поверхностями 20с и 20d. По той же самой причине в примере на Фиг.11 также могут быть сформированы промежуточные каналы ограниченной длины.

Хотя на Фиг.11 и 12 показаны каналы, располагающиеся в пределах одного ряда в средней части диска, в действительности также можно, в зависимости от толщины диска, создавать несколько рядов каналов.

Согласно характеристике способа в соответствии с изобретением, каналы формируют в заготовке путем извлечения материала.

Для этой цели можно применять способ высверливания при помощи струи воды под давлением, который можно использовать для образования сквозных каналов или несквозных каналов. Используемая вода может быть (необязательно) наполнена твердыми частицами. Сверление можно проводить с использованием одного или более выбросов водяной струи либо непрерывно. Если диаметр канала больше диаметра струи, канал может быть высверлен с помощью вырезания, то есть путем вырезания по окружности каждого канала, который должен быть сформирован. В зависимости от используемого способа сверления, каналы могут иметь форму слегка усеченного конуса, как показано на Фиг.4 и 6. Диаметр каналов далее увеличивается в направлении от стороны, где проводится обработка водяной струей, поскольку водяная струя становится распыленной, или, преимущественно, потому что вода, наполненная твердыми частицами от механической обработки, становится более абразивной. В случае сквозных каналов примерно 50% каналов обрабатывают с одной стороны, а остальные каналы обрабатывают с другой стороны, чтобы гарантировать, что плотность пустот, создаваемых каналами, является по существу однородной по всей толщине заготовки. По этой же причине на Фиг.4 с каждой стороны заготовки сформировано приблизительно одинаковое число каналов.

Другой возможный способ формирования каналов, применимый в случаях, когда волокнистый материал может быть изъят с помощью тепла, заключается в создании локализованного теплового воздействия, например, с помощью лазерного излучения. В частности, в случае углеродных волокон такое тепловое воздействие в окисляющей среде, например, в воздухе, дает возможность удалять материал волокон путем окисления. Могут быть использованы различные типы лазерных источников, например, лазеры углекислотного типа или на алюмоиттриевом гранате (АИГ). Использование лазерного излучения позволяет контролировать глубину канала при формировании несквозных каналов, а также позволяет создавать каналы путем вырезания и облегчает контроль ориентации каналов.

Для образования каналов путем извлечения материала могут быть использованы также и другие способы. Можно прибегнуть к обработке с помощью высокоскоростного инструмента, такого как бурильное сверло, сверлильный или режущий станок, к вырезанию с помощью ножа, или пробивки, или бойка, либо к электроэрозионной обработке. Такие способы обработки хорошо известны.

Формирование каналов путем извлечения материала с помощью описанных выше способов оказывает разрушающее воздействие на волокна заготовки, однако не изменяет расположение волокон близи стенок каналов по сравнению с их исходным расположением перед формированием каналов. Таким образом, материал, изначально находящийся в местах расположения каналов, почти полностью вынимают или удаляют, чтобы получающиеся в результате каналы были определены границами зон удаления или разрыва волокон, и чтобы плотность волокон в заготовке на единицу объема вблизи стенок каналов не увеличивалась, в отличие от того, что могло бы произойти в случае, если бы каналы были образованы путем вставления игл для оттягивания волокна в зоны, определяющие стенки каналов.

Во время последующего процесса уплотнения способом типа CVI доступ реакционного газа к материалу волокнистой заготовки оказывается не более ограниченным при прохождении через стенки каналов, чем при прохождении через внешние поверхности заготовки, в отличие от того, что было бы, если бы волокна были оттянуты в зоны стенок каналов во время формирования каналов, так как это привело бы к локальному увеличению плотности на единицу объема волокон на поверхностях каналов и к преждевременному закрытию стенок каналов во время уплотнения. Такого преждевременного закрытия стенок каналов, которое бы привело к снижению их эффективности, таким образом, во время выполнения процесса уплотнения удается избежать.

В заготовке, а также в детали из композиционного материала, полученной после уплотнения с помощью способа типа CVI, плотность волокон на единицу объема вблизи стенок каналов незначительно выше, чем плотность на единицу объема волокон в других частях заготовки или детали. Таким образом, устраняется неоднородность композиционного материала.

Средний диаметр каналов выбирают таким, чтобы он был достаточно большим, чтобы избежать их закрытия до окончания процесса уплотнения способом типа CVI, что могло бы препятствовать выполнению их функций, но при этом ограничивают его, чтобы избежать воздействия на характеристики деталей из композиционного материала, получаемых после уплотнения, причем при использовании диаметров каналов выше определенной величины доступ газа в действительности не улучшается даже в конце процесса типа CVI.

Этот средний диаметр может, таким образом, изменяться в зависимости от толщины матрицы, которая будет наноситься на волокна, размеров изготавливаемых деталей и применения деталей.

Вообще говоря, в частности, для авиационных тормозных дисков средний диаметр каналов может быть выбран в пределах приблизительно от 0,05 мм до 2 мм.

Плотность каналов выбирают значительной, во взаимосвязи с диаметром, чтобы обеспечить короткий путь следования реакционного газа для достижения всех частей заготовки во время уплотнения типа CVI, но при этом ограничивают ее, чтобы избежать воздействия на характеристики детали из композиционного материала, получаемой после уплотнения. Эта плотность может быть адаптирована к размерам деталей, которые будут изготавливаться, и к области их применения.

В общем случае и, в частности, для заготовок авиационных тормозных дисков, плотность каналов может быть выбрана в пределах приблизительно от 0,06 кан./см2 до 4 кан./см2. На Фигурах 2-6 эту плотность измеряют в средней части заготовки, чтобы охватывать варианты осуществлений, в которых сформированы несквозные каналы. Также плотность можно измерять на одной из сторон в тех случаях, когда каналы являются сквозными, как на Фиг.3 и 5. На Фиг.11 и 12 плотность является непостоянной и поэтому может быть рассчитана как средняя плотность.

Другими словами, предпочтительно, чтобы расстояние или шаг между осями соседних каналов был выбран в пределах от 0,5 см до 4 см. В вариантах осуществления, изображенных на Фиг.11 и 12, речь идет о среднем шаге.

В данной заготовке каналы могут иметь одинаковые или разные диаметры.

Аналогично, плотность каналов в данной заготовке может быть постоянной или может варьироваться.

После формирования каналов заготовку уплотняют с помощью способа типа CVI (стадия 14). Способы уплотнения по типу CVI углеродными или керамическими матрицами является хорошо известными. Используют предшественник, адаптированный к природе материала матрицы, которую будут осаждать.

В зависимости от условий и, в частности, в зависимости от толщины заготовки, которую будут уплотнять, и плотности, которая должна быть получена, может (необязательно) потребоваться зачистка, по меньшей мере, одной из наружных сторон заготовки. Если такая зачистка проводится, стадия 14 будет включать первый цикл уплотнения 11 с последующей машинной обработкой поверхности заготовки и затем вторым циклом уплотнения 12.

На Фиг.13 показан тормозной диск 26, полученный после уплотнения способом типа CVI заготовки такого типа, как изображена на Фиг.2, и после ее обработки до конечных размеров, с выемками 26 с и шипами 26d, сделанными для того, чтобы диск можно было закреплять механически. В этом примере диск является неподвижным диском для авиационных тормозов, имеющим две противолежащие поверхности трения 26а и 26b. Следует отметить, что каналы 28, соответствующие каналам, образованным в заготовке, видны. Тем не менее, из-за своего малого диаметра эти каналы не выполняют каких-либо функций, таких как функция охлаждения, при дальнейшем использовании диска.

В примере, изображенном на Фиг.2 и 7, каналы сформированы во всем объеме. Как вариант, формирование каналов может быть ограничено определенными зонами заготовки, либо в определенных зонах может быть большая плотность каналов, например, в случае тормозного диска - в зонах, соответствующих поверхностям трения, и, по возможности, в зонах, соответствующих шипам, обеспечивающим механическое сцепление с диском.

Таким образом, Фиг.14 представляет собой схему авиационного тормозного диска 26' перед окончательной машинной обработкой, такого как получен после уплотнения кольцеобразной заготовки, в которой каналы сформированы с разной плотностью, при этом каналы представляют собой сквозные каналы, параллельные оси диска и раскрытые в основные стороны заготовки. Как показано с помощью расположения каналов 28', которые сохраняются после уплотнения, плотность каналов, сформированных в заготовке, является максимальной вблизи места трения диска, в его центральной части, при этом указанная плотность понижается между указанной центральной частью и в частях, прилегающих к внутренним и внешним периферийным поверхностям диска. Это способствует однородному уплотнению в той части диска, которая используется во время торможения. При некоторых условиях можно предусмотреть формирование каналов для того, чтобы способствовать уплотнению также и в других частях заготовки, то есть в частях, отличных от тех, что соответствуют пути трения диска, например, в частях заготовки, соответствующих частям в рельефе или пазах, образованных на внутренней или внешней окружности для обеспечения механического сцепления между диском и неподвижным или подвижным элементом.

Хотя приведенное выше описание относится к кольцеобразным волокнистым заготовкам для тормозных дисков, очевидно, что изобретение применимо для всех типов заготовок, предназначенных для использования при изготовлении деталей из композиционных материалов, и, в частности, толстых деталей, для которых проблема неоднородности при уплотнении возрастает.

Кроме того, изобретение применимо независимо от природы волокон заготовок и матрицы, которую осаждают для их уплотнения с помощью процесса CVI типа.

Следует также отметить, что операция уплотнения перфорированной волокнистой заготовки согласно изобретению может включать первую стадию частичного уплотнения с использованием жидкого способа перед второй стадией уплотнения по CVI типу. Уплотнение по жидкому способу, являющееся хорошо известным, состоит в проведении, по меньшей мере, одного цикла импрегнирования заготовки жидкой композицией, содержащей жидкий предшественник матричного материала. Предшественник обычно представляет собой смолу, например, органическую смолу, являющуюся предшественником углерода. После сушки, проводимой для удаления всех растворителей, и после полимеризации смолы выполняют термическую обработку для превращения предшественника.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Кольцеобразные волокнистые заготовки из углеродных волокон для авиационных тормозных дисков из композиционного С/С материала изготавливали следующим образом.

Многонаправленные полотна получали совмещением трех однонаправленных полотен из волокон предварительно окисленного PAN, вытягивая под углами ±60° относительно друг друга, и скрепляли вместе при помощи сшивания. Многонаправленные полотна совмещали и сшивали вместе постепенно по мере их наложения, чтобы получить прошитый лист, из которого вырезали кольцеобразные заготовки из предварительно окисленного PAN.

Заготовки из предварительно окисленного PAN подвергали термической обработке при температуре около 1600°С для превращения PAN в углерод. При этом получали кольцеобразные заготовки из углеродных волокон с внутренним и внешним диаметрами 26 см и 48 см, толщиной 3,5 см и объемным процентным содержанием волокон около 23%, объемное процентное содержание волокон представляет собой процент кажущегося объема заготовки, занимаемого волокнами.

Некоторые из заготовок перфорировали сквозными каналами, параллельными осям, с помощью струи воды под давлением, с по существу постоянной плотностью около 1 кан./см2. Таким путем получали заготовки с каналами диаметром 0,2 мм в случае заготовок А1, А2, около 0,5 мм в случае заготовки В1, В2, и около 1 мм в случае заготовок С1, С2.

Для сравнения в другой заготовке D формировали каналы путем введения игл диаметром 2 мм, с плотностью 1 кан./см2, иглы затем вынимали для уплотнения посредством СVI.

Готовили загрузку из заготовок в форме кольцеобразного штабеля, состоящего по существу из неперфорированных заготовок Е, с заготовками А1, А2, В1, В2, С1 и С2, вставленными в штабель между парами неперфорированных заготовок Е1 и Е2.

На Фиг.15 показана такая загрузка в форме штабеля 30, помещенная в реакционную камеру 32 печи для уплотнения способом CVI для проведения уплотнения путем CVI по типу «прямого тока», как описано в патенте US 5904957. Вкратце, печь нагревают с помощью индуктивной связи между катушкой индуктивности 34 и графитовым токоприемником 36, определяющими реакционную камеру, с изоляцией, помещенной между катушкой и токоприемником. Реакционный газ поступает через дно токоприемника 36, проходит через камеру подогрева 37 и направляется во внутренний объем 31 штабеля, закрытый сверху. Газ проходит через внутренний объем камеры 32 с внешней стороны штабеля 30, проходит через зазоры между заготовками, созданные с помощью разделителей (не показаны), и диффундирует через зазоры. Выходящий газ удаляют через крышку токоприемника путем отсасывания с помощью насосной установки, создающей требуемый уровень давления внутри камеры.

Уплотнение субстратов матрицей из пироуглерода посредством CVI проводят, используя реакционный газ на основе природного газа при давлении около 5 кПа и температуре около 1000°С.

Уплотнение проводят в два цикла I1, I2, разделенные операцией зачистки, для чего загрузку извлекают из печи. Цикл I1 проводят при заданных условиях, позволяющих повысить относительную плотность заготовок Е приблизительно до 1,6. После зачистки с помощью машинной обработки основных поверхностей частично уплотненных заготовок, выполняемой для того, чтобы привести их к толщине, близкой к толщине дисков, подлежащих изготовлению, проводят цикл I2 при заданных условиях для доведения относительной плотности приблизительно до 1,8. Во время цикла I2 частично уплотненные заготовки Е1, А1, А2, В1, В2, С1, С2 и Е2 в указанном порядке загружают обратно в печь.

Такую же процедуру используют для уплотнения уложенной в штабель загрузки, состоящей из субстратов Е типа, в два цикла I1 и I2, за исключением субстрата D, который помещают в штабель рядом с субстратом Е3.

В приведенной ниже Таблице I даны величины плотности, измеренные для дисков А1, А2, В1, В2, С1, С2, Е1 и Е2 после циклов I1 и I2, и для дисков Е3 и D после цикла 12. Можно видеть, что конечные значения плотности, полученные для дисков А1, А2, В1, В2, С1 и С2, оказались значительно выше, чем для дисков D, Е1 и Е2, и что плотность дисков D в конце цикла 12 не увеличивается в такой же степени по сравнению с плотностью диска Е3.

Для того чтобы проверить, образуется или нет градиент уплотнения, из дисков А1, Е1, D и Е2, полученных после цикла I2, вдоль радиусов этих дисков вырезали блоки по существу прямоугольной формы. Для каждого блока измеряли плотность в различных зонах от Z1 до Z5 между внутренним диаметром и внешним диаметром вблизи одной из сторон, вблизи другой стороны и в средней части по радиусу.

В приведенной ниже Таблице II приведены измеренные значения плотности. Можно видеть, что заметный результат получен для диска А1, изготовленного в соответствии с изобретением, поскольку его плотность является практически однородной (изменение меньше 1,7%).

В случае дисков Е1 и Е3, полученных из заготовок без каналов, наблюдалось значительное изменение плотности, свидетельствующее о наличии достаточно резкого градиента уплотнения, несмотря на промежуточную операцию зачистки (изменения от 8,1% до 7,7% соответственно).

Изменение плотности, составившее 6%, было измерено для диска D, причем это изменение было меньше того, которое наблюдалось для дисков Е1 и ЕЗ, но, тем не менее, оказалось все же очень значительным.

Таким образом, способ согласно изобретению отличается тем, что позволяет увеличивать степень уплотнения (и, тем самым, для заданной целевой плотности позволяет сократить время уплотнения), кроме того, практически исключая возникновение градиента уплотнения, приводит к результату, который не был получен с помощью способа, известного из предшествующего уровня техники (при образовании каналов путем введения игл).

Пример 2

Методика была по существу такой же, как описана в Примере 1, но без промежуточной зачистки, с получением загрузки в форме штабеля из кольцеобразных заготовок из углеродных волокон для неподвижных и подвижных дисков с различной толщиной заготовки в пределах от 24 мм до 36 мм, с заготовками, перфорированными струей воды под давлением (каналы диаметром 0,5 мм с по существу постоянной плотностью 1 кан./см2), и заготовками, которые не были перфорированы.

Для получения матрицы из пироуглерода проводили цикл уплотнения способом CVI и прерывали его по истечении трех четвертых от его продолжительности, чтобы измерить относительную плотность частично уплотненных заготовок. В приведенной ниже Таблице III даны промежуточные и окончательные средние величины относительной плотности, измеренные по истечении трех четвертых продолжительности цикла и в конце цикла.

Требуемая целевая плотность (1,78) на промежуточной стадии не была достигнута, но большее значение плотности было получено для заготовок с каналами. В конце цикла цель была достигнута для всех заготовок, имеющих каналы (выделенные значения), и не была достигнута ни для одной из неперфорированных заготовок.

Этот пример показывает, что тормозные диски из композиционного С/С материала, обладающие требуемой плотностью, могут быть получены в ходе одного цикла без промежуточной зачистки путем формирования каналов в заготовке в соответствии с изобретением.

Пример 3

Методика была по существу такой же, как описана в Примере 1, но без промежуточной зачистки (один цикл уплотнения, по продолжительности практически идентичный циклу в Примере 2), с образованием загрузки в виде штабеля из кольцеобразных заготовок из углеродных волокон для тормозных дисков, включающего неперфорированные заготовки и перфорированные заготовки с различной плотностью каналов. Каналы представляли собой сквозные каналы, параллельные оси и имеющие диаметр 0,5 мм, они были сформированы с помощью струи воды под давлением с использованием схемы квадратной решетки, как показано на Фиг.7.

Цикл прерывали по истечении двух третей от его продолжительности для того, чтобы измерить полученную среднюю промежуточную плотность. В приведенной ниже Таблице IV даны промежуточные и полученные в конце цикла средние значения относительной плотности для заготовок, имеющих разную плотность каналов. Кроме того, приведена скорость увеличения плотности между промежуточной остановкой и окончанием цикла (в единицах плотности в час), показывающая скорость осаждения в течение последних часов.

Можно видеть, что увеличение плотности каналов приводит к тому, что в последней части цикла уплотнения осаждение протекает с более высокой скоростью.

Пример 4

Методика была по существу такой же, как описана в Примере 1, но без промежуточной зачистки, с формированием загрузки в виде штабеля из круглых заготовок из углеродных волокон для тормозных дисков, включающего неперфорированные заготовки и заготовки, перфорированные каналами с расположением, изображенным на Фиг.14. Перфорированная заготовка представляла собой заготовку для подвижного диска и имела внутренний и внешний диаметры 46,8 см и 26,7 см, соответственно, толщину 3,5 см и 576 сквозных каналов с диаметром 0,5 мм. Каналы формировали с помощью струи воды под давлением параллельно оси заготовки.

Кривая А на Фиг.16 показывает, как измеренная плотность изменяется в зависимости от радиуса диска в конце цикла уплотнения стандартной продолжительности такого же порядка величины, как в Примерах 2 и 3. Для сравнения, кривая В показывает изменение плотности, измеренное для диска, изготовленного из заготовки, имеющей те же размеры, но без перфорации.

Можно видеть, что большая плотность каналов в центральной части заготовки позволяет получить большую плотность материала диска в этой части, тогда как диск, изготовленный из неперфорированной заготовки, показывает значительный градиент плотности с минимумом в центральной части заготовки.

Реферат

Изобретение относится к изготовлению деталей из композиционного материала: волокнистого субстрата, уплотненного углеродной или керамической матрицей, которые могут быть использованы при изготовлении тормозных дисков, в частности, для авиационных тормозов. Деталь из композиционного материала изготавливают путем образования волокнистой заготовки, формирования каналов, тянущихся внутри заготовки от, по меньшей мере, одной из ее сторон, и уплотнения заготовки матрицей, образованной, по меньшей мере, отчасти посредством способа типа химической инфильтрации газовой фазой (СVI). Каналы образованы путем извлечения из заготовки материала с разрушенными волокнами, например, с помощью обработки с использованием струи воды под давлением, при этом расположение волокон в заготовке, снабженной каналами, по существу, не изменяется по сравнению с исходным расположением до образования каналов. Субстрат представляет собой кольцеобразную заготовку, а каналы имеют диаметр преимущественно 0,05-2 мм. Технический результат изобретения - уменьшение градиента уплотнения и сокращение количества циклов уплотнения для получения детали однородной плотности. 3 н. и 20 з.п. ф-лы, 4 табл., 16 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления композиционного материала

Комментарии