Способ изготовления деталей из композиционного материала на основе углеродного волокна и карбонизированной матрицы, в частности тормозных дисков - RU2211820C2

Код документа: RU2211820C2

Чертежи

Описание

Настоящее изобретение относится к изготовлению деталей из композиционного материала на основе углеродного волокна и карбонизированной матрицы (С-С), в частности тормозных дисков.

Для изготовления деталей из композиционного материала С-С сначала создают волокнистую заготовку, форма которой соответствует изготавливаемой детали, после чего эту заготовку уплотняют путем введения матрицы в ее поры.

Заготовку получают из волокнистого материала, наматывая полосу исходного материала в виде наложенных друг на друга слоев или наслаивая друг на друга отдельные листы исходного материала. Исходным волокнистым материалом может быть, например, войлок, тканый материал, трикотажное полотно, плетение, слой пряжи с однонаправленной ориентацией волокон, жгуты или одиночные нити, а также многослойный материал, изготовленный из нескольких наложенных друг на друга слоев с однонаправленной ориентацией волокон, расположенных в разных направлениях и соединенных между собой легким прокалыванием иглами.

В заявке на патент Великобритании GB-A-1447029 описывается способ изготовления такого многослойного исходного волокнистого материала. Различные слои, соединенные прокалыванием иглами, могут быть пропитаны термопластичной смолой и спрессованы, что дает монолитный волокнистый материал, пригодный для последующего изготовления композиционных материалов.

Заготовка может быть уплотнена карбонизированной матрицей способом химической паровой пропитки и/или жидкостной обработки. Способ химической паровой пропитки состоит в том, что заготовку помещают в закрытое пространство, в которое подают газ, содержащий одно или несколько газообразных углеродобразующих веществ. Их обычно выбирают из алканов, алкилов и алкенов, причем наиболее широко используемыми углеродобразующими веществами являются метан и/или пропан. Температуру и давление внутри замкнутого пространства определяют с таким расчетом, чтобы при прохождении газа через поры заготовки на волокнах осаждался пиролитический углерод, получаемый в результате разложения содержащихся в газе углеродобразующих веществ. Способ жидкостной обработки состоит в том, что заготовку пропитывают композицией, содержащей углеродобразующее вещество в жидком состоянии, например пек или смолу с некоторым содержанием кокса. Указанное углеродобразующее вещество под действием термообработки превращается в кокс. Так, например, в заявке на патент WO-A-92/01648 описывается способ изготовления тормозных дисков из композиционного материала С-С, который заключается в том, что слои волокнистого материала соединяют между собой при помощи полимеризуемого углеродобразующего вещества и подвергают термообработке, которую, по крайней мере, на начальной стадии выполняют под давлением с тем, чтобы прочно связать заготовку в единое целое и обеспечить превращение углеродобразующего вещества, что дает требуемый материал С-С.

Тем не менее, чтобы гарантировать прочное связывание заготовки и отсутствие расслоения в изготовленной детали, желательно соединить между собой образующие заготовку слои. Для этого обычно используют прокалывание иглами, как это описано, например, в заявке на патент США US-A-4 790052 и в заявках на патент Франции FR-A2 626294 и FR-A-2 726013.

Другой способ, описанный в заявке на патент WO-A-91/01397, заключается в создании волокнистой структуры путем накладывания слоев друг на друга и последующего их сжатия, что дает заготовку, форма которой соответствует форме изготавливаемой детали, после чего для сохранения заготовки в сжатом состоянии ее несколько раз прокалывают иглами с обеих сторон по всей толщине или прошивают нитками.

Еще один способ, описанный в заявке на патент Франции FR-A-2 619104, заключается в том, что заготовку, полученную путем наложения друг на друга и прокалывания иглами слоев волокнистого материала, со всех сторон пропитывают композицией, содержащей углеродобразующую смолу. Предварительно пропитанный материал формуют под давлением и подвергают термообработке, в результате которой происходит карбонизация углеродобразующего вещества, что дает композиционный материал на основе карбонизированной матрицы.

Для изготовления тормозных дисков из композиционного материала С-С обычно получают кольцевые волокнистые заготовки, которые состоят из проколотых иглами нескольких слоев исходного волокнистого материала, такого как тканый или слоистый материал, состоящий из нескольких слоев пряжи с однонаправленной ориентацией волокон, жгутов или одиночных нитей, возможно, соединенных с тонким слоем волокна или войлока. Слои прокалывают иглами по мере их наложения, что обеспечивает заранее определенную плотность прокалывания по всей толщине заготовки. Заготовки обычно уплотняют методом химической паровой пропитки, благодаря чему проколотые иглами заготовки приобретают достаточную механическую прочность и не требуют применения опорной оснастки.

Тормозные диски, полученные таким образом, используют для изготовления дисковых тормозов самолетов или тормозов гоночных автомобилей формулы 1, где они полностью удовлетворяют предъявляемым требованиям.

В других областях применения, например в железнодорожных вагонах, грузовых или легковых автомобилях, где условия эксплуатации являются менее тяжелыми, результаты испытаний, проведенных автором настоящего изобретения, оказались не столь удовлетворительными. В частности, была обнаружена нежелательная вибрация, неравномерность тормозного момента, и в некоторых случаях износ был гораздо больше предполагаемого. Кроме того, производство этих изделий требует больших затрат, которые не допустимы при изготовлении железнодорожных вагонов, грузовых или легковых автомобилей массового производства.

Целью настоящего изобретения является устранение этих недостатков и создание способа, который особенно пригоден, не ограничиваясь этим применением, для изготовления тормозных дисков, используемых в разных областях техники.

В частности, целью данного изобретения является создание способа, позволяющего изготавливать из композиционного материала С-С тормозные диски, которые обладают хорошими механическими и трибологическими свойствами, пригодны для использования в разных условиях, не вызывают нежелательной вибрации и характеризуются достаточно низкой степенью износа.

Указанная цель достигнута благодаря созданию способа изготовления деталей из композиционного

материала на основе углеродного волокна и карбонизированной матрицы, который состоит в получении трехмерной волокнистой структуры, сжатии указанной структуры с получением волокнистой заготовки, форма

которой соответствует форме изготавливаемой детали, сохранении заготовки в сжатом состоянии и уплотнении указанной заготовки, причем способ согласно изобретению имеет следующие отличительные

особенности:

- трехмерную волокнистую структуру получают путем наложения слоев войлока друг на друга и соединения их прокалыванием иглами;

- волокнистую структуру сжимают, чтобы

получить заготовку с объемной долей волокна не менее 20%; и

- заготовку пропитывают жидкой композицией, содержащей клеящее вещество, способное связывать волокна между собой, в результате чего

она остается в сжатом состоянии.

Трехмерную волокнистую структуру предпочтительно получают путем наложения друг на друга и прокалывания иглами слоев войлока с объемной долей волокна от 7 до 15%, средняя длина которого составляет от 10 до 100 мм.

Слои войлока накладывают друг на друга и прокалывают иглами. Количество игл на единицу площади и глубину проникновения игл в создаваемую волокнистую структуру регулируют таким образом, чтобы получить заранее определенную плотность прокалывания по всей толщине волокнистой структуры, при этом плотность прокалывания на единицу объема является постоянной и сообщает квазиизотропные свойства указанной волокнистой структуре.

Заготовку сжимают в специальной оснастке и, чтобы сохранить ее в сжатом состоянии, в эту оснастку впрыскивают жидкую композицию, содержащую клеящее вещество, причем впрыскивание можно производить до или после сжатия.

Клеящим веществом может быть, например, смола, предпочтительно смола с некоторым содержанием кокса, которая карбонизируется в результате термообработки заготовки, выполняемой до ее уплотнения по методу химической паровой пропитки.

При помощи этого способа изготовления кольцевых тормозных дисков из композиционного материала С-С можно получить изделия, обладающие необходимыми механическими и трибологическими свойствами. Испытания, выполненные автором настоящего изобретения, продемонстрировали стабильность тормозного момента и низкий износ в разных условиях эксплуатации. Кроме того, при использовании этих тормозных дисков отсутствует нежелательная вибрация. Это можно объяснить тем, что изготовление волокнистого наполнителя из войлока сообщает полученному изделию меньшую жесткость в поперечном направлении, чем в том случае, когда наполнитель состоит из двухмерных слоев материала или наложенных друг на друга полотен с однонаправленной ориентацией волокон. Таким образом, уменьшается вероятность неравномерного износа поверхностей трения, что является источником вибрации.

Кольцевые детали из композиционного материала С-С изготавливают из кольцевой трехмерной волокнистой структуры. Такую заготовку получают путем намотки полосы войлока в виде налагающихся друг на друга слоев, соединяемых прокалыванием иглами, например, это достигается при спиральной намотке плоских витков полосы деформируемого войлока или при намотке полосы войлока в виде налагающихся слоев на цилиндрическую оправку. Альтернативным способом получения кольцевой структуры является наложение друг на друга плоских слоев войлока и соединение их прокалыванием иглами. Из полученной слоистой структуры войлока вырезают кольцевые заготовки. Кроме того, для получения заготовки можно использовать заранее вырезанные кольцевые слои.

Войлок, используемый для осуществления способа по настоящему изобретению, предпочтительно изготовлен из углеродного волокна. Он может быть получен из углеродобразующего волокна, тогда в результате термообработки проколотой иглами или даже сжатой заготовки происходит превращение этого углеродобразующего вещества. Приемлемым углеродным или углеродобразующим волокном является волокно на основе предварительно окисленного полиакрилонитрила, фенола, целлюлозы, пека и т. д.

Для изготовления разных частей волокнистой структуры можно использовать войлок из волокна разных типов. Так, для изготовления части структуры, соответствующей сердечнику тормозного диска, можно использовать войлок, полученный из углеродного или углеродобразующего волокна на основе предварительно окисленного полиакрилонитрила (PAN) или анизотропного пека, и для изготовления части структуры, соответствующей поверхности трения диска, можно использовать войлок, по крайней мере, частично полученный из углеродного или углеродобразующего волокна на основе фенола, целлюлозы или изотропного пека. Углеродное волокно на основе предварительно окисленного полиакрилонитрила или анизотропного пека обладает высокой прочностью, в то время как углеродное волокно на основе фенола, целлюлозы или изотропного пека является низкомодульным волокном. Использование низкомодульного волокна отдельно или в смеси с высокопрочным волокном для изготовления поверхностей трения диска позволяет еще больше уменьшить жесткость в поперечном направлении и устранить неравномерный износ, который является источник вибрации.

Ниже приводится описание настоящего изобретения, не ограничивающее его объем, со ссылкой на прилагаемые чертежи.

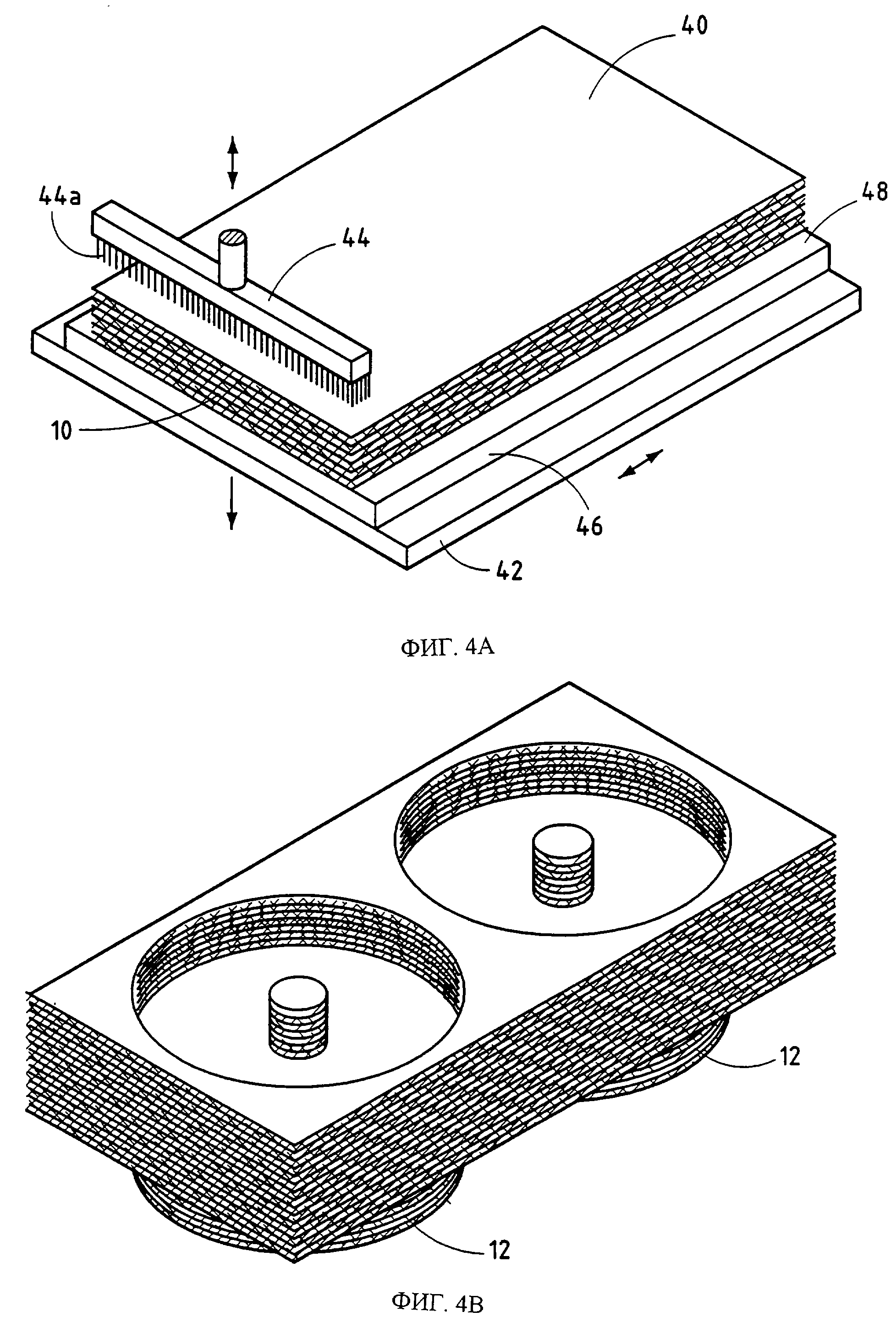

На фиг.1 показаны последовательные стадии осуществления способа по данному изобретению.

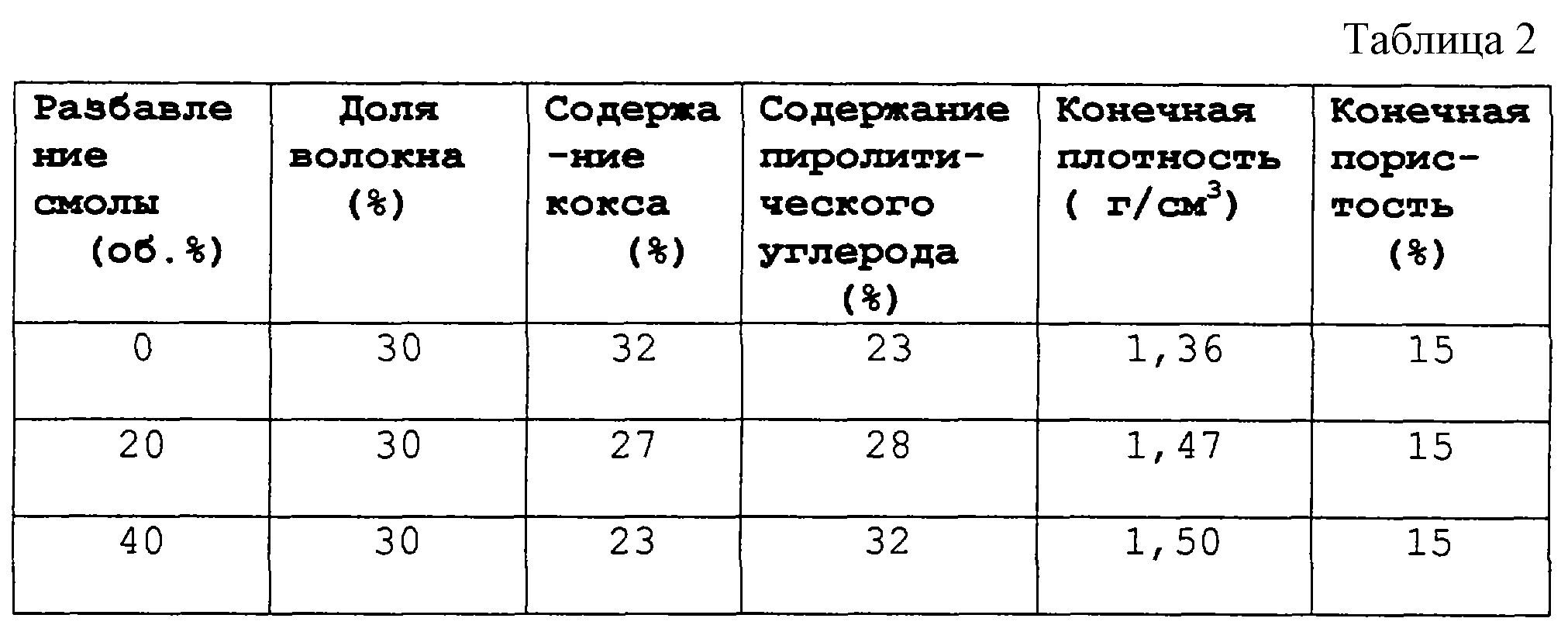

На фиг. 2А и 2В показано изготовление кольцевой трехмерной волокнистой структуры в соответствии с первым вариантом осуществления данного изобретения.

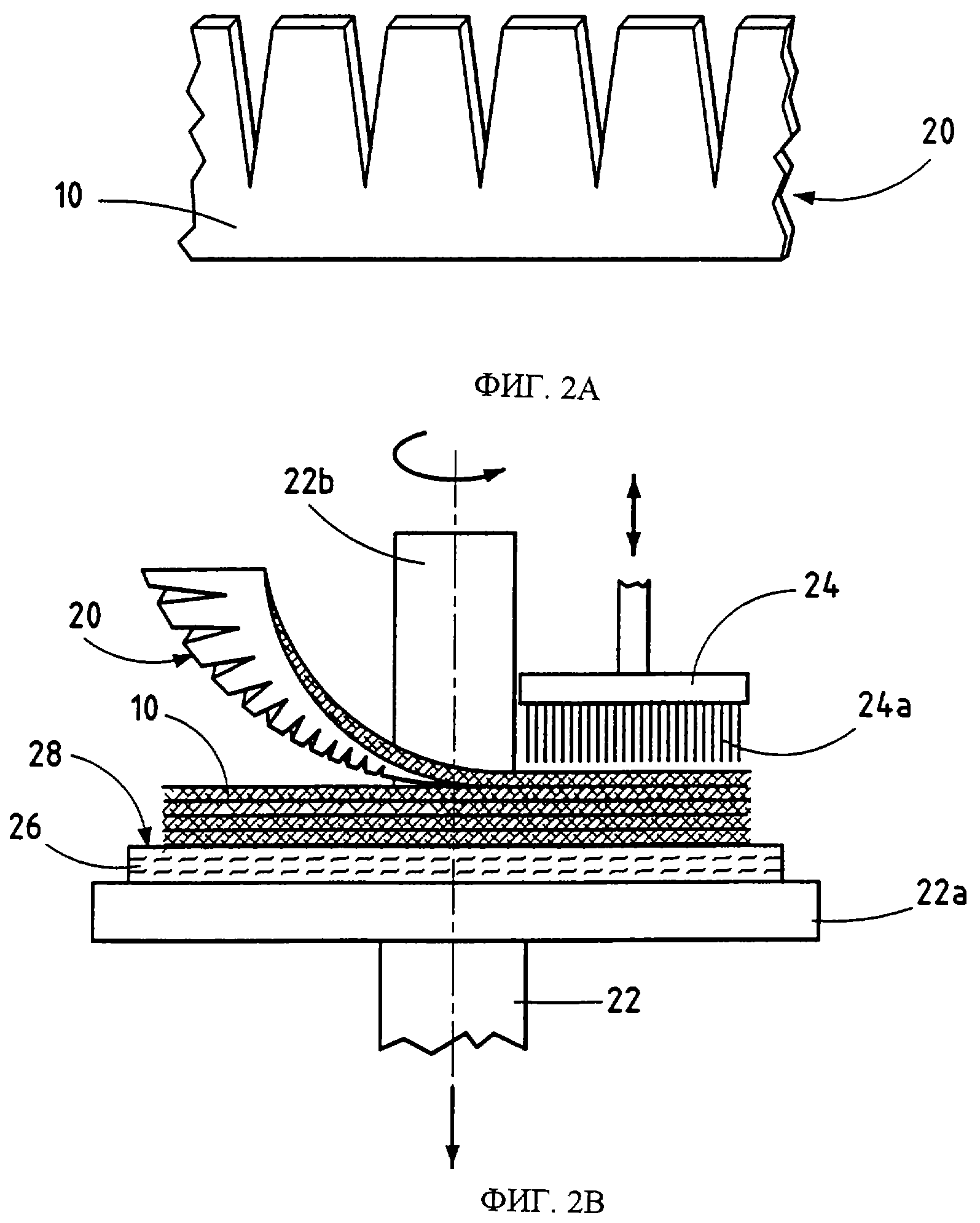

На фиг. 3А и 3В показано изготовление волокнистой структуры в соответствии со вторым вариантом осуществления данного изобретения.

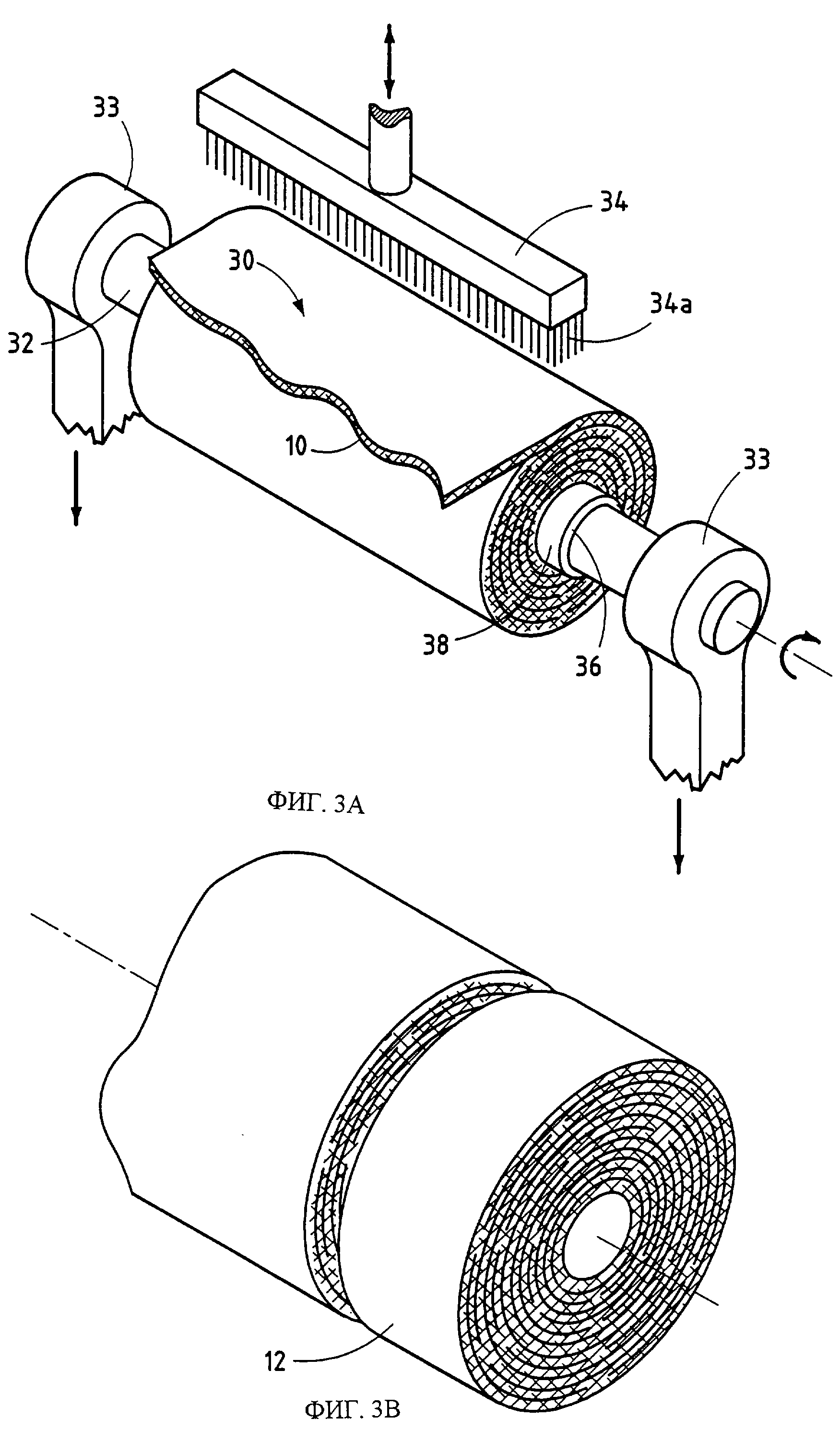

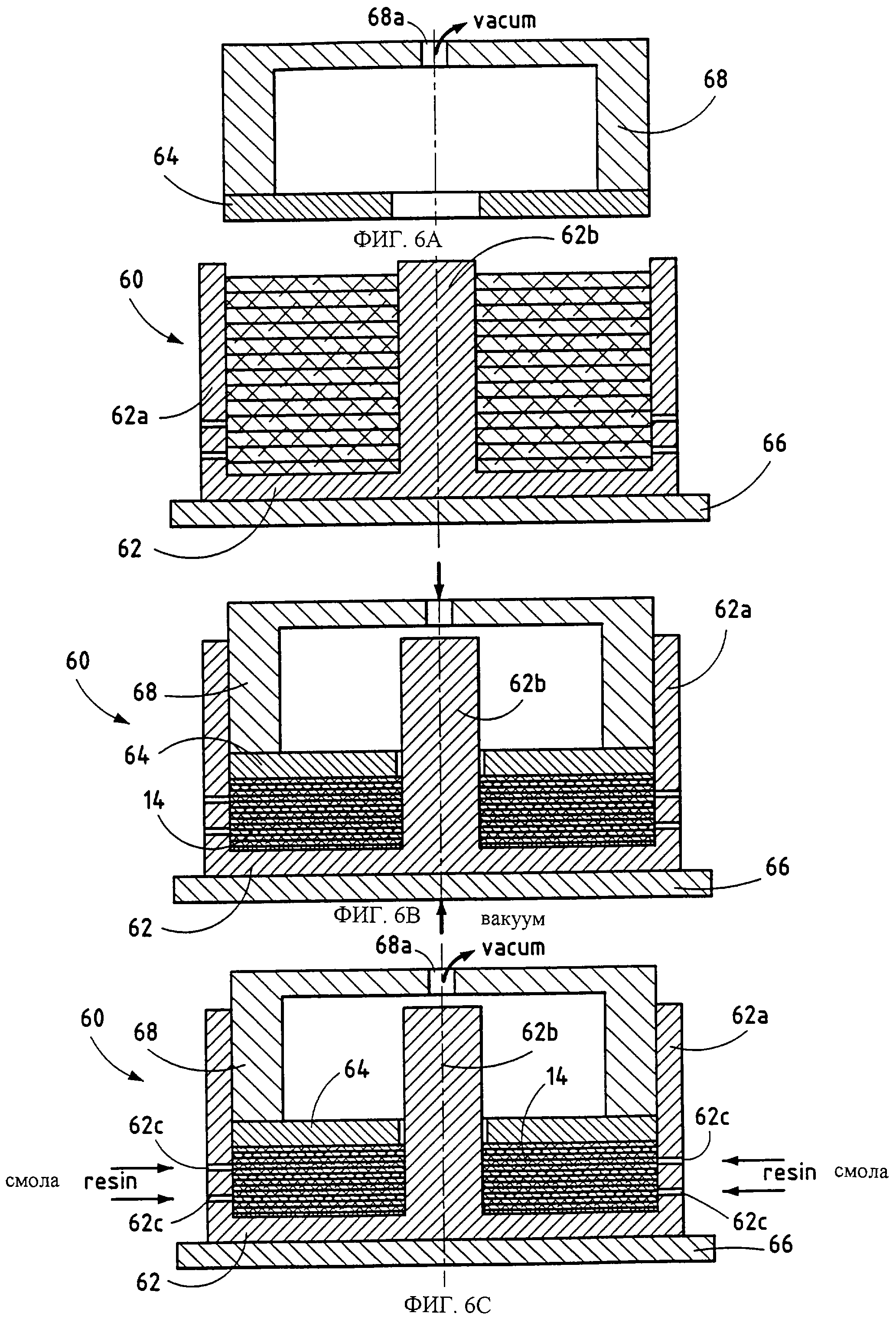

На фиг. 4А и 4В показано изготовление волокнистой структуры в соответствии с третьим вариантом осуществления данного изобретения.

На фиг. 5А и 5В показано изготовление волокнистой структуры в соответствии с четвертым вариантом осуществления данного изобретения.

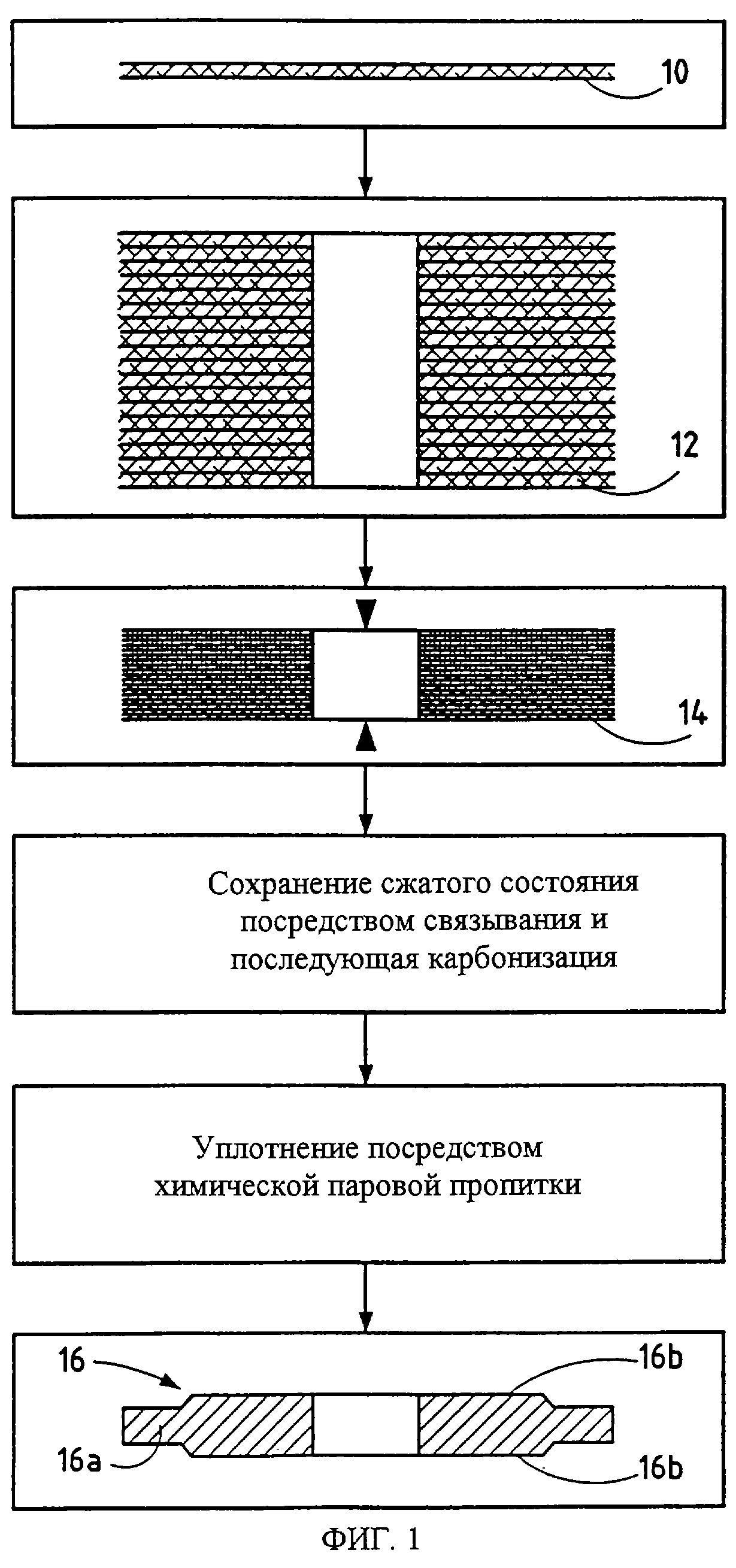

На фиг. 6А-С показан процесс сжатия волокнистой структуры и сохранения полученной заготовки в сжатом состоянии при осуществлении способа по настоящему изобретению.

В приведенном ниже описании изобретения особое внимание уделяется изготовлению тормозных дисков из композиционного материала С-С, но совершенно ясно, что способ согласно изобретению можно использовать для изготовления других деталей из композиционного материала С-С, которые не обязательно имеют кольцевую форму, как это должно быть хорошо понятно специалистам в этой области.

Процесс изготовления тормозных дисков из композиционного материала С-С в соответствии с первым

вариантом осуществления способа по настоящему изобретению состоит из следующих стадий (фиг.1):

- использование в качестве исходного волокнистого материала войлока 10 из углеродного или

углеродобразующего волокна;

- получение трехмерной волокнистой структуры 12 путем наложения друг на друга и прокалывания иглами слоев войлока 10;

- сжатие структуры 12 с получением

заготовки 14, форма которой соответствует форме изготавливаемого тормозного диска;

- пропитка заготовки 14 жидкой композицией, содержащей клеящее вещество, для прочного связывания волокна и

сохранения заготовки в сжатом состоянии;

- уплотнение заготовки 14, по крайней мере частично, методом химической паровой пропитки или каким-либо другим методом; и

- механическая

обработка уплотненной заготовки с целью получения требуемого тормозного диска 16.

Пропитку жидкой композицией, содержащей клеящее вещество, можно производить до или после сжатия волокнистой структуры.

Войлок 10 получают обычным способом из относительно короткого углеродного волокна, средняя длина которого предпочтительно равна 10-100 мм. В полученном таким образом войлоке объемная доля волокна составляет примерно от 7 до 15%, причем это доля кажущегося объема войлока, фактически занимаемая волокном, которая соответствует плотности примерно от 100 до 200 кг/м3.

При осуществлении данного изобретения используют углеродное волокно, получаемое в результате карбонизации углеродобразующего волокна, или углеродобразующее волокно, которое не было подвергнуто карбонизации. В обоих случаях приемлемым углеродобразующим волокном является волокно из предварительно окисленного полиакрилонитрила, фенольное волокно, целлюлозное волокно, пековое волокно и т. д. Для получения одного войлока можно использовать несколько разных углеродобразующих веществ. В частности, волокно, содержащее предварительно окисленный полиакрилонитрил и/или анизотропный пек, при карбонизации которого получают высокопрочное углеродное волокно, можно соединять с волокном, содержащим фенол, целлюлозу и/или изотропный пек, при карбонизации которого получают низкомодульное углеродное волокно.

В зависимости от выбранного способа получения волокнистой структуры войлок 10 можно использовать в разных видах, например, в виде непрерывной полосы большей или меньшей ширины, сплошных слоев или предварительно вырезанных кольцевых слоев.

Кольцевую трехмерную волокнистую структуру можно получить разными способами, которые заключаются в том, что несколько слоев войлока накладывают друг на друга и прокалывают иглами, причем количество слоев выбирают с учетом требуемых характеристик жесткости и объемной доли волокна у заготовки, получаемой после сжатия.

В соответствии с вариантом осуществления изобретения, показанном на фиг. 1 и 2В, волокнистую структуру получают путем спиральной намотки плоских наложенных друг на друга витков деформируемой полосы или ленты 20 войлока 10. Полоса 20 должна быть деформируемой, чтобы ее можно было наматывать без значительного увеличения толщины по внутренней окружности волокнистой структуры. Для этого со стороны полосы 20, которая образует внутреннюю окружность, делают V-образные надрезы 20а, которые занимают большую часть ширины полосы (фиг.2А).

Полосу 20 предпочтительно прокалывают иглами по мере намотки с тем, чтобы каждый виток соединить с нижележащим слоем волокнистой структуры. Для этого создаваемую кольцевую структуру помещают на горизонтальную вращающуюся опору 22, которая представляет собой кольцевой поворотный стол 22а с проходящей через его центр ступицей 22b (фиг.2В). При вращении опоры 22 полоса 20 плоско наматывается вокруг ступицы 22b.

По всей ширине полосы 12 горизонтально расположена по крайней мере одна игольная доска 24, которая смещена в радиальном направлении относительно вертикальной оси опоры 22 и находится непосредственно позади того места, где полоса 12 впервые соприкасается с формируемой кольцевой структурой. Игольная доска совершает обычное возвратно-поступательное движение в вертикальном направлении, во время которого иглы прокалывают наложенные друг на друга витки создаваемой структуры.

Слои предпочтительно, но не обязательно прокалывают иглами с одинаковой плотностью по всему объему кольцевой структуры. Плотность прокалывания на единицу площади, то есть количество игл на единицу площади, и глубина прокалывания должны быть постоянными. Постоянная плотность прокалывания на единицу площади достигается тем, что комплекту игл 24а на доске 24 придают форму сектора, в котором иглы равномерно распределены, что позволяет компенсировать разницу в длине линейного пути между внутренней и наружной окружностями кольцевой структуры при ее вращении. Прокалывание иглами на постоянную глубину предпочтительно с захватом нескольких наложенных друг на друга витков достигается за счет постепенного опускания поворотного стола 22 по мере намотки слоев.

Чтобы иглы 24а могли проникать на требуемую глубину в первые витки полосы 20, не повреждая намотанные слои, основание поворотного стола 22 покрыто полипропиленовым войлоком 26, поверх которого расположен разделительный лист 28 пластика, такого как эластомер. Благодаря войлочной подложке 26 иглы легко проникают внутрь структуры, в то время как лист 28 задерживает большую часть волокна из войлока 10, поэтому кольцевую структуру можно легко снять с поворотного стола 22.

Подача полосы 20 прекращается, как только кольцевая структура достигнет необходимой толщины. При этом поворотный стол продолжает вращаться и при необходимости опускается ниже с тем, чтобы намотанные последними витки были проколоты таким же количеством игл, что и предшествующие витки, и кольцевая структура имела постоянную плотность прокалывания на единицу объема по всей толщине.

На фиг.3А и 3В дано схематическое изображение другого способа получения кольцевой трехмерной волокнистой структуры.

Полосу 30 войлока 10 наматывают в виде наложенных друг на друга слоев на вращающуюся цилиндрическую оправку 32 с горизонтальной осью и прокалывают ее иглами во время намотки.

Кольцевое основание оправки 32 покрыто войлоком 36, поверх которого расположен разделительный лист 38, так же, как в конструкции, изображенной на фиг. 2В. В соответствии с одним из вариантов этого способа войлочную полосу можно наматывать на неподвижную оправку, в которой предусмотрены отверстия, обращенные в сторону игл, при этом намотка производится в результате соприкосновения по касательной с вращающимся роликом.

Формируемую структуру прокалывают при помощи игольной доски 34, которая расположена вдоль всей длины полосы 30 непосредственно позади того места, где полоса 30 впервые соприкасается с уже намотанными слоями.

Иглы 34а на доске 34 равномерно расположены по всей ее длине, что обеспечивает прокалывание с постоянной плотностью на единицу площади. Глубина прокалывания остается постоянной благодаря тому, что оправка 32 постепенно перемещается. Так, на изображенном примере игольная доска проходит вдоль верхней линии рукава 39, образуемого наложенными друг на друга витками полосы 30, и оправка 32 крепится на опоре 33, которая может постепенно опускаться.

Намотка полосы 30 прекращается, как только толщина наложенных друг на друга и проколотых иглами витков достигает необходимого радиального размера кольцевой трехмерной структуры, то есть разницы между внутренним и наружным диаметрами. Прокалывание иглами последних слоев может быть выполнено так, как это описано выше.

После того, как проколотый иглами рукав будет снят с оправки, его можно разрезать на части в радиальном направлении (фиг.3В), например, при помощи гидромеханической резки, чтобы получить требуемые кольцевые структуры 12. В соответствии с одним из вариантов этого способа полученный рукав можно разрезать в осевом направлении после сжатия, при этом сжатое состояние сохраняется посредством пропитки жидким композиционным материалом, содержащим клеящее вещество, и, возможно, карбонизации, после чего сжатые заготовки из углеродного волокна готовы к уплотнению.

В соответствии с другим вариантом осуществления изобретения, показанным на фиг.4А и 4В, накладывают друг на друга и прокалывают иглами по мере наслаивания плоские слои 40 войлока 10, например, прямоугольной формы.

Слои располагают на горизонтальной плоской опорной поверхности 42, основание которой покрыто войлоком 46 и разделительным листом 48 точно так же, как в способе, изображенном на фиг.2В.

Создаваемую структуру прокалывают игольной доской 44, которая проходит вдоль всей ширины слоев 40 в горизонтальном направлении. Иглы 44а равномерно распределены по всей доске 44. При наложении каждого нового слоя 40 волокнистая структура прокалывается иглами в результате перемещения игольной доски 44 относительно опорной поверхности 42, после чего опорная поверхность 42 опускается на расстояние, соответствующее толщине одного проколотого слоя, чтобы сохранить постоянную глубину прокалывания. Перемещение игольной доски 44 относительно опорной поверхности 42 происходит вследствие движения доски 44 взад и вперед над слоями 40 в горизонтальном направлении. Скорость перемещения и частоту прокалывания (частота вертикальных возвратно-поступательных движений игольной доски 44) выбирают с учетом требуемой постоянной плотности прокалывания на единицу площади.

Этот процесс прекращается, когда толщина наложенных друг на друга и проколотых иглами слоев 40 достигает величины, соответствующей толщине кольцевой трехмерной структуры. Прокалывание последних слоев может быть выполнено так, как это описано выше.

Необходимую трехмерную структуру 12 вырезают, например, при помощи полого пуансона из наложенных друг на друга и проколотых иглами слоев 40 (фиг. 4В).

На фиг.5А и 5В изображен еще один способ получения кольцевой трехмерной структуры.

В этом случае кольца 51, у которых внутренние и наружные диаметры соответствуют внутренним и наружным диаметрам изготавливаемой кольцевой структуры, вырезают из слоев 50 войлока (фиг.5А).

Кольца 51 накладывают друг на друга и прокалывают иглами, используя установку, подобную той, которая изображена на фиг.2В. Кольца 51 нанизывают на ступицу 52Ь, расположенную в центре поворотного стола 52а. Основание поворотного стола 52а покрыто войлоком 56 и разделительным листом 58 так же, как в способе, изображенном на фигуре 2В.

Кольца 51 прокалывают иглами при помощи горизонтально расположенной игольной доски 54, длина которой соответствует радиальному размеру колец 51. Каждое кольцо 51 прокалывается иглами в результате перемещения поворотного стола 52а и игольной доски 54 относительно друг друга на один оборот вокруг вертикальной оси поворотного стола 52а. После этого поворотный стол 52а опускается на расстояние, равное толщине одного проколотого иглами кольца. Следует отметить, что относительное перемещение поворотного стола 52а и игольной доски 54 может осуществляться посредством вращения поворотного стола 52а, как это имеет место в способе осуществления изобретения, изображенном на фиг.2В, или посредством вращения игольной доски.

Иглы 54а на доске 54 расположены так же, как на доске 24, благодаря чему достигается постоянная плотность прокалывания на единицу площади, что в сочетании с прокалыванием на постоянную глубину обеспечивает равномерную плотность прокалывания по всему объему полученной трехмерной кольцевой структуры.

Как только достигается необходимая толщина кольцевой трехмерной структуры, нанизывание на ступицу и прокалывание иглами колец 51 прекращается. Прокалывание последних слоев может быть выполнено так, как это описано выше. Таким образом сразу же получают трехмерную кольцевую структуру.

Следует отметить, что прокалывание иглами волокнистой структуры с постоянной плотностью, достигаемой во всех рассмотренных выше вариантах осуществления изобретения, производится в соответствии с принципами, описанными в заявке на патент США US-A-4 790052 и в заявке на патент Франции FR-A-2 726013.

В соответствии с одним из вариантов осуществления изобретения слои войлока прокалывают иглами не по мере их наложения друг на друга, а после создания структуры из нескольких слоев. В этом случае один или несколько циклов прокалывания осуществляют после добавление определенного количества слоев войлока.

Используя слои из войлока и соединяя их прокалыванием иглами, получают структуру, в которой ориентация волокон в трех измерениях ничем не ограничена, то есть получаемая структура является действительно трехмерной. Кроме того, плотность прокалывания можно выбрать с таким расчетом, чтобы достаточно большое количество волокон было ориентировано в направлении Z (перпендикулярно к расположению слоев), благодаря чему полученная структура приобретает квазиизотропные свойства.

Кольцевые трехмерные волокнистые структуры, полученные любым из вышеуказанных способом, сжимают, помещая в оснастку, которая схематически показана на фиг.6А-С.

Используемая оснастка 60 состоит из нижнего элемента 62 и верхнего элемента 64 пресс-формы, которые присоединены к соответствующим плитам 66 и 68 пресса. Сжимаемую структуру 12 помещают внутрь нижнего элемента 62, имеющего кольцевую боковую стенку 62а и центральную ступицу 62Ь, между которыми расположена структура 12 и между которыми входит кольцевой верхний элемент 64.

Сжатие производится в результате опускания верхнего элемента 64 пресс-формы. Объем кольцевой структуры 12 уменьшается до достижения в заготовке требуемой объемной доли волокна. Объем можно уменьшить в два или три раза, в результате чего объемная доля волокна будет равна не менее 20%, предпочтительно 30%. Сжатие можно производить, соединяя внутреннюю часть оснастки с источником вакуума, например при помощи канала 68а в верхней стенке верхнего элемента пресс-формы.

Чтобы сохранить форму сжатой заготовки 14, в оснастку 60 впрыскивают пропиточную композицию. Эта пропиточная композиция может содержать смолу в виде раствора. Обычно используют смолу с некоторым содержанием кокса, например фенольную смолу или фурановую смолу. Впрыскивание производят через отверстия 62с, образуемые, например, в нижнем элементе 62 пресс-формы, при этом внутренняя часть оснастки может быть соединена с источником вакуума через канал 68а.

В соответствии с одним из вариантов изобретения указанную композицию можно впрыскивать в оснастку 60 до сжатия находящейся в пресс-форме заготовки. Этот вариант предпочтителен, когда в пропиточную композицию вводят наполнители, которые уменьшают ее текучесть, так как в этом случае легче добиться однородного распределения композции внутри заготовки благодаря лучшему доступу к порам.

После сжатия заготовки смола может быть полимеризована под действием термообработки. С этой целью элементы 62 и/или 64 пресс-формы могут быть снабжены нагревательными элементами, например резистивными электронагревателями. После полимеризации смолы прочно связанную заготовку 14 удаляют из оснастки 60.

Затем прочно связанную заготовку подвергают карбонизирующей термообработке, в результате которой происходит карбонизация смолы и, возможно, волокон войлока, если они состоят из углеродобразующего вещества, которое ранее не было превращено в углерод. Карбонизацию можно осуществлять при температуре около 900oС в нейтральной атмосфере. При карбонизации смолы образуется углерод в виде смоляного кокса, который склеивает волокна обработанной заготовки, благодаря чему она сохраняет свою форму.

В зависимости от содержания кокса, количества и степени разбавления впрыскиваемой смолы количество полученного смоляного кокса может изменяться от минимального значения, необходимо для достижения прочного сцепления заготовки, до гораздо большего значения, при котором происходит частичное и полное уплотнение заготовки.

Затем заготовку уплотняют по крайней мере частично или в гораздо большей степени посредством химической паровой пропитки, которую выполняют известным способом, в результате чего помимо смоляного кокса получают матрицу из пиролитического углерода. Можно использовать другие известные методы уплотнения, например, жидкостную обработку или газовую пропитку, в соответствии с которой выпаривают жидкое углеродобразующее вещество, в которое погружают нагретую заготовку.

Слои войлока предпочтительно сжимают и склеивают друг с другом, после чего волокнистую заготовку уплотняют, чтобы получить диск из композиционного материала С-С, содержащего в объемном отношении около 25-30% волокна, около 15-20% смоляного кокса, около 35-45% пиролитического углерода и имеющего остаточную пористость около 15-20%.

Полученный диск 16 из композиционного материала С-С подвергают механической обработке до достижения конечных размеров. Такой диск состоит из сердечника 16а (фиг.1) и поверхности трения 16Ь, расположенной с одной или обеих сторон сердечника в зависимости от того, является ли он диском с одной или двумя поверхностями трения. Вдоль внутреннего или наружного края сердечника делают выемки, обеспечивающие механическое соединение с элементом, вместе с которым он должен вращаться.

Следует отметить, что изготовление кольцевой трехмерной структуры из такого волокнистого материала, как войлок, требует гораздо меньших затрат, чем при использовании тканого или слоистого материала, полученного из полотен с однонаправленной ориентацией волокна, причем это особенно верно в тех случаях, когда отходы от резки являются небольшими или совсем отсутствуют. Кроме того, пропитка смолой прочно связывает заготовку в единое целое, что делает ненужным использование опорной оснастки во время химической паровой пропитки и позволяет получить часть карбонизированной матрицы, в результате чего сокращается время, необходимое для уплотнения заготовки.

Волокнистый наполнитель диска может состоять из волокна одного или разных типов. Высокопрочное углеродное волокно предпочтительно используют для изготовления той части заготовки, которая соответствует сердечнику диска, так как именно сердечник передает силы трения. Высокопрочное углеродное волокно состоит, в частности, из волокон, содержащих углеродобразующее вещество на основе предварительно окисленного полиакрилонитрида или анизотропного пека. Как указывалось выше, вместо такого волокна можно использовать низкомодульное углеродное волокно, по крайней мере в той части заготовки, которая соответствует поверхности трения диска, чтобы уменьшить жесткость в поперечном направлении. Низкомодульным углеродным волокном является, в частности, волокно на основе фенола, целлюлозы или изотропного пека.

Чтобы получить волокнистый наполнитель из углеродного волокна на разной основе по всей толщине диска, волокнистые заготовки предпочтительно должны быть изготовлены посредством сжатия кольцевых структур, полученных из наложенных друг на друга слоев, в соответствии с вариантами осуществления изобретения, изображенными на фиг. 4А и 4В, 5А и 5В. Первый и/или последний слои, которые соответствуют поверхности трения диска, изготавливают из войлока другого типа по сравнению с войлоком, используемым для промежуточных слоев, образующих сердечник диска.

Первый и/или последний слой войлока можно изготовить из смеси углеродного или углеродобразующего волокна на основе предварительного окисленного полиакрилонитрила и фенола, в то время как войлок, используемый для промежуточных слоев, получают из углеродного или углеродобразующего волокна на основе предварительно окисленного полиакрилонитрила.

Пример 1

Тормозной диск с двумя поверхностями трения для автомобильного тормоза изготовлен

путем наложения друг на друга и последовательного прокалывания иглами тридцати двух слоев войлока, полученного из волокна на основе предварительно окисленного полиакрилонитрила, в котором доля волокна

составляет около 21%. Толщина каждого слоя войлока в свободном состоянии (до прокалывания иглами и сжатия) равна 5 мм.

Слои войлока прокалывают иглами один за другим на постоянную глубину, как это описано в заявках на патент Франции FR-A-2584106 или FR-A-2726013, в результате чего получают волокнистую структуру с постоянной плотностью прокалывания на единицу объема. Эту структуру карбонизируют, чтобы превратить углеродобразующие вещества волокна в углерод. После карбонизации, выполняемой при температуре около 1600oС, доля волокна составляет примерно 12%.

Полученную структуру из углеродного волокна разрезают на кольца, у которых внутренние и наружные диаметры соответственно равны 180 и 360 мм, как это показано на фиг.4В. Эту структуру сжимают в пресс-форме, в результате чего ее объем уменьшается примерно в 2, 3 раза, толщина диска становится равной 28 мм и объемная доля волокна составляет около 29%. Чтобы сохранить полученную форму заготовки, в пресс-форму впрыскивают водный раствор фенольной смолы и полимеризуют смолу. Затем заготовку удаляют из пресс-формы и подвергают термообработке с целью карбонизации смолы. Количество вводимой фенольной смолы определяют с таким расчетом, чтобы получить смоляной кокс, занимающий примерно 25% объема прочно связанной заготовки, при этом кажущаяся плотность заготовки составляет около 0,9 г/см3. Дальнейшее уплотнение заготовки осуществляют посредством химической паровой пропитки, которую продолжают до тех пор, пока пиролитический углерод, осажденный внутри прочно связанной заготовки, не достигает примерно 36 об.%, при этом остаточная пористость равна около 10 об.%. Необходимо отметить, что фенольную смолу можно карбонизировать при повышении температуры в процессе подготовки к уплотнению.

Диск, полученный из композиционного материала С-С, имеет плотность, равную 1, 65 г/см3. Этот диск испытывали на трение на испытательном стенде, используя тормозные колодки, также изготовленные из композиционного материала С-С. Указанные тормозные колодки были изготовлены способом уплотнения заготовки, полученной путем прокалывания иглами углеродного волокна на основе фенола, в результате чего объемная доля волокна составила в них около 50%.

Выполненные испытания продемонстрировали великолепную стабильность тормозного момента при равномерном и умеренном износе без возникновения нежелательной вибрации.

Пример 2

Выполняют процедуру, описанную в примере 1, но при этом

накладывают друг на друга и последовательно прокалывают иглами до двадцати трех слоев войлока, изготовленного из волокна на основе предварительно окисленного полиакрилонитрила.

После карбонизации волокна из полученной структуры вырезают кольца, заготовку сжимают, уменьшая ее объем примерно в 1,8 раза, в результате чего ее толщина сокращается до 22 мм и объемная доля волокна составляет около 23%.

Заготовку пропитывают фенольной смолой и после полимеризации и карбонизации смолы получают прочно связанную заготовку с содержанием кокса около 40% и кажущейся плотностью около 1 г/см3.

Прочно связанную заготовку уплотняют пиролитическим углеродом, осаждаемым посредством химической паровой пропитки, которую осуществляют до тех пор, пока содержание пиролитического углерода не составит примерно 27 об.% при остаточной пористости около 10 об.%. Конечная плотность равна примерно 1,6 г/см3. Полученный диск испытывали в условиях, описанных в примере 1. В этом случае также отмечена хорошая стабильность тормозного момента и отсутствие нежелательной вибрации.

Пример 3

Выполняют процедуру,

описанную в примере 1, за исключением того, что после прокалывания иглами и перед сжатием в пресс-форме заготовку пропитывают разбавленным раствором фенольной смолы. Затем растворитель выпаривают

(этанол) и заготовки сжимают в пресс-форме. Остальную часть процесса выполняют без каких-либо изменений.

Количество вводимой фенольной смолы и параметры сжатия выбирают с таким расчетом, чтобы полученная прочно связанная и карбонизированная заготовка содержала 25% волокна и 15% кокса, имела остаточную пористость, равную 60 об.%, и кажущуюся плотность, равную 0,67 г/см3.

Уплотнение посредством химической паровой пропитки производят до тех пор, пока осажденный пиролитический углерод не составит около 50 об.% при остаточной пористости около 10% и плотности около 1,73 г/см3. Выполненные испытания дали совершенно удовлетворительные результаты в отношении стабильности тормозного момента и отсутствия нежелательной вибрации.

Пример 4

Проколотую иглами волокнистую структуру получают так же, как в примере 1. Вырезают несколько образцов. Каждый образец помещают в оснастку и перед сжатием впрыскивают в нее

фурановую смолу. Сжатие выполняют в холодном состоянии и выдерживают заготовку под давлением, сшивая смолу при повышении температуры примерно до 150oС.

Прочно связанную заготовку подвергают термообработке при температуре около 900oС, чтобы превратить смолу в углерод. Карбонизированную матрицу окончательно уплотняют химической паровой пропиткой.

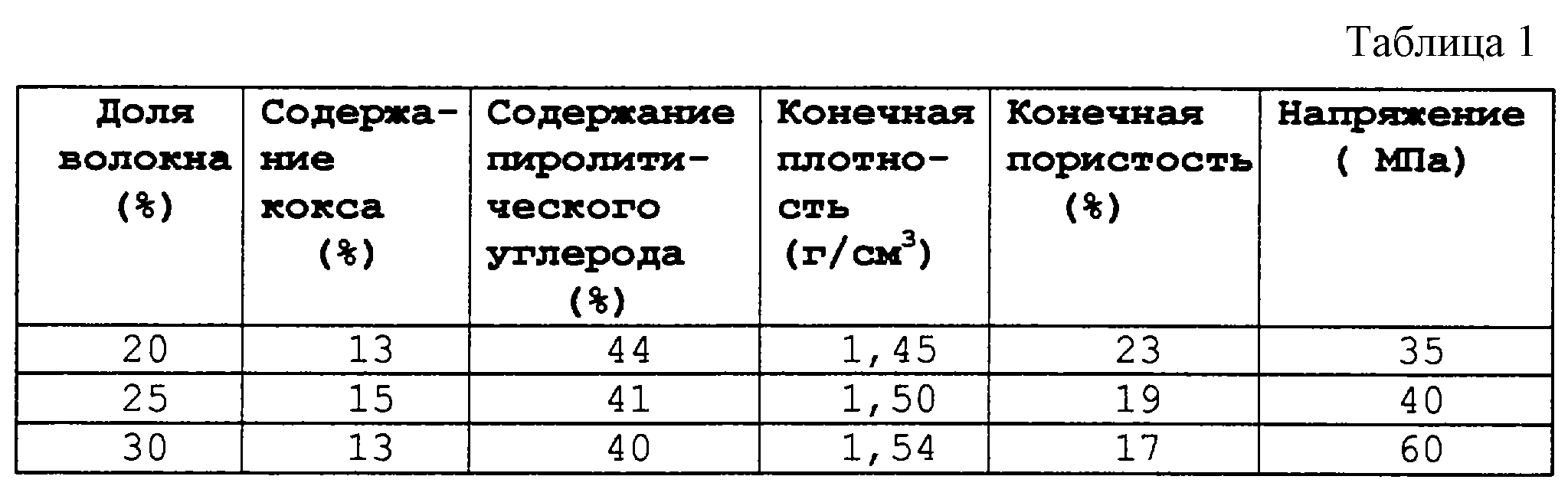

В приведенной ниже таблице 1 даны значения содержания кокса, пиролитического углерода (РуС), полученного в результате химической паровой пропитки, конечной плотности, конечной пористости и разрушающего напряжения в (МПа) для разных образцов, подвергнутых сжатию при разном давлении, у которых доля волокна после сжатия соответственно равна 20, 35 и 30%. В табл.1 показано, каким образом доля волокна влияет на измеренное напряжение.

Пример 5

Проколотую иглами волокнистую структуру получают так же, как в примере 1. Вырезают несколько образцов. Каждый образец

помещают в оснастку и сжимают с получением объемной доли волокна, равной примерно 30%.

После сжатия заготовки в оснастку впрыскивают фенольную смолу. Используют разные образцы, изменяя степень разбавления фенольной смолы в воде. Пропитанную заготовку прочно связывают в результате полимеризации смолы, после чего ее удаляют из оснастки и подвергают термообработке для карбонизации смолы. Карбонизированную матрицу окончательно уплотняют химической паровой пропиткой. В табл.2 даны значения содержания кокса, пиролитического углерода, плотности и измеренной пористости.

В этой таблице показано, что можно отрегулировать соответствующие количества смоляного кокса и пиролитического углерода в матрице.

Пример 6

Выполняют процедуру,

описанную в примере 3, за исключением того, что волокнистую структуру получают в результате наложения слоев друг на друга и прокалывания их иглами в следующей последовательности:

- 10 слоев

войлока, содержащего 70 об.% углеродобразующего волокна на основе предварительно окисленного полиакрилонитрила и 30 об.% углеродобразующего волокна на основе фенола ("кинол");

- 12 слоев

войлока из волокна на основе предварительно окисленного полиакрилонитрила; и

- 10 слоев такого же войлока, как и в первых 10 слоях.

Стендовые испытания полученного диска демонстрируют великолепную стабильность тормозного момента и полное отсутствие нежелательной вибрации, которая возникает из-за наличия низкомодульного углеродного волокна в подвергающихся износу частях диска, расположенных рядом с поверхностями трения.

Реферат

Изобретение относится к изготовлению деталей из композиционного материала на основе углеродного волокна и карбонизированной матрицы. Трехмерную волокнистую структуру получают путем наложения слоев войлока друг на друга и соединения их прокалыванием иглами, после чего указанную структуру сжимают с получением заготовки, в которой объемная доля волокна составляет не менее 20%. Сжатую заготовку пропитывают жидкой композицией, содержащей клеящее вещество, способное связывать между собой волокна, в результате чего заготовка сохраняется в сжатом состоянии. Прочно связанную заготовку уплотняют, например, посредством химической паровой пропитки. Изобретение позволяет изготавливать тормозные диски, обладающие хорошими механическими, трибологическими свойствами и низкой степенью износа. 18 з.п. ф-лы, 2 табл., 6 ил.

Комментарии