Устройство и способ литьевого прессования смолы или пека - RU2270096C2

Код документа: RU2270096C2

Чертежи

Описание

Область применения изобретения

Настоящее изобретение имеет отношение к созданию усовершенствованного способа быстрого уплотнения высокотемпературных материалов, в том числе композиционных углеро-углеродных ("С-С композитов") и пористых брикетов смолой или пеком высокой вязкости, при помощи технологий литьевого прессования.

Предпосылки к созданию изобретения

В соответствии с настоящим изобретением предлагается усовершенствованный способ быстрого уплотнения высокотемпературных материалов, в том числе С-С композитов, брикетов, упрочненных при помощи углеродного и керамического волокна, а также углеродных и керамических вспененных материалов.

Обычно эти высокотемпературные материалы уплотняют с использованием технологии CVD/CVI (Химическое осаждение из паровой (газовой) фазы/Химическая паровая инфильтрация) с использованием углерода и/или керамики, или же при помощи жидкостной инфильтрации с использованием смолы и/или пека, а также их комбинаций. Процесс CVD/CVI требует больших капитальных вложений и имеет неблагоприятно большие продолжительности цикла, причем для завершения множества циклов уплотнения обычно требуется несколько недель.

Пропитка пористых тел смолами и пеками обычно связана с использованием технологии инфильтрации в вакууме и под давлением (VPI). При использовании процесса VPI объем смолы или пека расплавляют в одном резервуаре, в то время как пористые брикеты находятся в другом резервуаре под вакуумом. Расплавленную смолу или пек вводят из первого резервуара в пористый брикет, который находится во втором резервуаре, с использованием комбинации вакуума и давления. VPI процесс ограничен использованием смол и пеков, которые обладают низкой вязкостью и дают малый выход углерода. Поэтому уплотнение пористых брикетов жидкими предшественниками в виде смолы и пека с использованием VPI процесса обычно требует проведения множества циклов пропитки с последующим науглероживанием (часто до 7 циклов) и требует времени до нескольких недель, чтобы достичь желательной окончательной плотности.

Для снижения продолжительности циклов, связанных с использованием дающих мало углерода смол и пеков в типичных VPI процессах, используют пропитку под высоким давлением/науглероживание (Р1С), позволяющую увеличить выход углерода пеков. Типичные циклы науглероживания под высоким давлением проводят под давлением выше 5000 psi (фунт на квадратный дюйм) и часто выше 15000 psi. Результирующий высокий выход углерода, достигаемый за счет науглероживания под высоким давлением, позволяет снизить число циклов уплотнения от 6-7 циклов до 3-4 циклов, при достижении эквивалентных плотностей. Однако резервуары высокого давления требуют больших капитальных затрат (являются капиталоемкими) и имеют ограниченные размеры, что снижает число брикетов, которые могут быть уплотнены в одном резервуаре. Кроме того, используемые высокие давления повышают риск взрыва, поэтому требуются специальные меры, чтобы обеспечить соблюдение правил техники безопасности.

Альтернативный подход к улучшению эффективности углеродных процессов уплотнения предусматривает использование жидких смол с высоким выходом углерода (>80%). Типичными смолами с высоким выходом углерода являются синтетические мезафазные пеки (например, AR мезафазный пек, производимый фирмой Mitsubishi Gas Chemical Company, Inc., который представляет собой каталитически полимеризованный нафталин), а также термически или химически обработанный каменноуглеродный деготь и полученные из нефти пеки и другие термопластические смолы. Однако возникает много проблем при использовании этих смол с высоким выходом углерода в известных в настоящее время VPI процессах, связанных с их высокой вязкостью и с высокими температурами обработки.

Настоящее изобретение позволяет найти решение указанных проблем за счет способа получения композитов высокой плотности при сниженной продолжительности цикла. В соответствии с настоящим изобретением используют технологии литьевого прессования смол (RTM) с использованием смол с высоким выходом углерода, что позволяет производить уплотнение пористых брикетов в течение всего нескольких минут.

RTM процессы не являются новыми. В последние годы технология литьевого прессования смолы или RTM, а также производные процессы (которые именно так же, как литьевое формование смолы) получили широкое распространение в авиационно-космической, автомобильной и оборонной промышленности, как средство уплотнения пористых брикетов. На самом деле RTM использовали в первый раз в начале сороковых годов, однако эта технология не получила распространения до начала шестидесятых и семидесятых годов, когда ее стали использовать для производства товаров широкого потребления, таких как ванны, компьютерные клавиатуры и бункеры для удобрений.

RTM обычно используют для производства композитов на базе полимера. Волокнистый брикет или мат помещают в пресс-форму, которая имеет геометрию желательной детали. Затем типично имеющую относительно низкую вязкость термореактивную смолу нагнетают при низкой температуре (100-300°F, 38-149°С) и с использованием давления или под вакуумом, в пористое тело, которое содержится в пресс-форме. Смола отверждается в пресс-форме ранее извлечения из нее полученного изделия.

Технология RTM создает уникальную возможность производства дешевых массовых изделий (ориентировочно 500-50,000 деталей в год) для автомобильной промышленности, а также имеющих более высокие параметры и меньший объем изделий (ориентировочно 50-5,000 деталей в год) для авиакосмической промышленности. Вариации процесса RTM позволяют использовать его для производства крупных и сложных структур с толстыми стенками, необходимых для инфраструктур и оборонной промышленности. В качестве примера таких структур можно привести нижний корпус бронетранспортера (CAV). Отметим, что в автомобильной промышленности используют процессы RTM вот уже в течение десятков лет.

В патенте США No. 5770127 раскрыт способ приготовления углеродного или графитового упрочненного композита, в соответствии с которым жесткий углеродный вспененный брикет помещают в герметичный гибкий мешок, после чего в мешке создают вакуум. Затем в мешок через впускной клапан вводят матричную смолу для пропитки брикета. После этого брикет сушат при помощи нагревания, после чего полученную углеродную или графитовую структуру извлекают из мешка.

В патенте США No. 5306448 раскрыт способ литьевого прессования смолы, в котором используют резервуар. Этот резервуар содержит создающую давление пористую губку, а также смолу с содержанием в 2-10 раз больше веса губки. Резервуар из смолы облегчает процесс литьевого прессования смолы, так как он обеспечивает желательную пропитку пористого брикета, такого как пористый упрочненный волокном композит.

В патенте США No. 5654059 раскрыт способ изготовления толстых трехмерных структур в виде мата, которые содержат отрезки волокон из термореактивного пека, причем по меньшей мере 80% структуры составляют игольчатые отверстия.

В патенте США No. 4986943 раскрыт способ окислительной стабилизации матриц на базе пека для С-С композита. В соответствии с этим способом производят пропитку пеком образующих решетку углеродных волокон с использованием предшественника матрицы, а также с окислением в содержащей кислород атмосфере при температуре ниже температуры размягчения пека и с науглероживанием для преобразования материала матрицы в кокс.

В типичных процессах экструзии смол и пластмасс вязкую смесь непрерывным потоком нагнетают под давлением через фасонный штамп. Сырье может поступать в экструзионное устройство в расплавленном состоянии, однако чаще всего оно представляет собой твердые частицы, которые в экструдере подвергают расплавлению, перемешиванию и прессованию. Твердое сырье может иметь форму гранул, порошка, шариков, хлопьевидных частиц или измельченного материала. Компоненты могут быть предварительно перемешаны или поданы по отдельности через одно или несколько загрузочных отверстий.

Большинство экструдеров имеет единственный шнек, который вращается в горизонтальном цилиндрическом барабане, на питающем конце которого предусмотрено впускное отверстие, а на конце разгрузки предусмотрен фасонный штамп. Ряд нагревателей может быть распределен по длине барабана таким образом, что барабан разделен на дискретные зоны нагрева. В типичных экструдерах фасонный штамп используют для формовки волокна, прутка или других геометрических форм. В RTM процессах фасонный штамп может быть заменен пресс-формой, в которой содержится пористое тело или брикет.

Экструдеры с двойным шнеком используют реже, чем экструдеры с единственным шнеком, однако их широко используют в приложениях с тяжелым компаундированием, при выходе летучих соединений из углерода, а также для экструзии материала, имеющего высокую вязкость и ограниченную термостойкость. Два шнека могут вращаться в одном направлении или в противоположных направлениях, причем шнеки могут быть полностью взаимозаменяемыми, частично взаимозаменяемыми и не взаимозаменяемыми. Известные технологии экструзии обсуждаются в книгах Concise Encyclopedia of Polymer Science and Engineering, Jaquehne I. Kroschwitz, Ed., John Wiley & Sons, 1990, p.363-367; и Principles and Plasticating Extrusion, Z.Tadmore and I.Klein, VanNostrand Reinhoid, New York, 1970.

Несмотря на то, что использование смол с высоким выходом углерода обеспечивает возможность увеличения выхода углерода и снижает число циклов уплотнения, которое требуется для достижения окончательной плотности, попытки их использования в VPI и RTM процессах были безуспешными. Использование смол с высоким выходом углерода в VPI процессах ограничено тем, что смолы с высоким выходом углерода имеют высокую вязкость и поэтому требуются более высокие температуры для понижения вязкости смолы и пека, что произвести пропитку.

Более высокие температуры обработки и более высокие вязкости смол с высоким выходом углерода создают следующие проблемы в существующих VPI и RTM процессах.

1) Смола начинает отверждаться в миксерах (смесителях) ранее завершения пропитки.

2) Требуются более высокие давления для пропитки смолы с высокой вязкостью.

3) Неоднородная и неполная инфильтрация смолы в пористое тело или брикет ведет к образованию "сухих пятен" (пор), вызванных инкапсулированием включений воздуха в брикеты.

Успешное использование смол с высоким выходом углерода в RTM процессах позволило бы существенно снизить продолжительность цикла уплотнения композитных материалов по сравнению с существующими CVD/CVI и VPI процессами за счет снижения числа циклов пропитки, необходимых для достижения требуемой окончательной плотности. Кроме того, использование смол с высоким выходом углерода в RTM процессах также позволило бы существенно снизить объем отходов смолы (и обеспечить 90% использование смолы).

Успешное использование смол с высоким выходом углерода в RTM процессах требует применения множества инноваций, в том числе:

1) средств обеспечения эффективного однородного течения имеющих высокую вязкость смол в брикет и через него;

2) средств предотвращения образования "сухих пятен" (карманов), вызванных сочетанием неполной пропитки смолы и захватом воздуха и летучих соединений в брикете, причем использование таких средств позволяет максимально повысить эффективность уплотнения.

Состояние дел в данной области подтверждает необходимость создания способа и устройства для пропитки пористого брикета имеющей высокую вязкость расплавленной смолой (например, AR мезафазным пеком) при высоких температурах. Результирующий пропитанный брикет преимущественно будет свободен от "сухих пятен" и позволит производить дополнительную обработку, такую как окислительная стабилизация, науглероживание и графитизация.

Краткое изложение изобретения

В соответствии с настоящим изобретением предлагается, в частности, быстрая дискретная инфильтрация пористого волокнистого брикета или жесткого пористого тела с использованием имеющей высокую вязкость смолы с высоким выходом углерода (например, с использованием мезафазного пека).

В соответствии с настоящим изобретением предлагается, в частности, устройство и способ использования имеющего высокую вязкость мезафазного пека для уплотнения жесткого пористого тела.

В соответствии с настоящим изобретением предлагается, в частности, экструдер или другое аналогичное устройство, позволяющее однородно расплавлять и перемешивать нагнетаемую среду (имеющую высокую вязкость смолу). В качестве экструдера может быть использован экструдер с одинарным шнеком или с двойным шнеком, причем экструдер с одинарным шнеком является предпочтительным в связи с его более низкой стоимостью.

В соответствии с настоящим изобретением также предлагается, в частности, экструдер, который может иметь накопитель контролируемого объема расплавленной смолы перед нагнетанием контролируемого объема смолы под давлением в пресс-форму. Преимуществом настоящего изобретения является то, что оно позволяет использовать способ литьевого прессования смолы, который дает возможность снизить отходы смолы.

В соответствии с настоящим изобретением также предлагается, в частности, гидравлический пресс с пресс-формой, в которой находится пористый брикет или жесткое пористое тело.

В соответствии с настоящим изобретением также предлагается, в частности, пресс-форма, которая позволяет эффективно и однородно распределять смолу по всему объему брикета.

В соответствии с настоящим изобретением предлагается, в частности, пресс-форма, которая может быть ориентирована горизонтально в прессе. Питатель, имеющий сопло, может быть расположен по центру лицевой стороны половинки пресс-формы (полуформы). Пресс-форма может иметь конические полости для содействия течению расплавленной смолы.

В соответствии с настоящим изобретением также предлагается, в частности, способ литьевого прессования смолы, который предусматривает установку (укладку) пористого брикета в пресс-форму; нагнетание расплавленной смолы или пека в пресс-форму; создание условий для охлаждения смолы или пека ниже температуры плавления; и извлечение пропитанного брикета из пресс-формы, причем пресс-форма имеет верхнюю полуформу и нижнюю полуформу, расположенную напротив верхней полуформы, таким образом, что верхняя полуформа и нижняя полуформа образуют полость пресс-формы, по меньшей мере один питатель, расположенный в верхней полуформе или в нижней полуформе, клапан, который позволяет вводить смолу в питатель, и средство обеспечения продувки и/или создания вакуума в пресс-форме.

Пористым телом может быть волокнистый брикет, брикет из углеродного или керамического волокна, нетканый брикет, ужесточенный волокнистый брикет, углеродное или керамическое пористое тело, или же брикет из вспененного материала или ужесточенный брикет из вспененного материала. Брикет может быть науглерожен или графитирован. Брикет может быть пропитан с использованием процесса CVD/CVI, причем брикет может быть предварительно пропитан смолой. Брикет может быть нагрет до температуры в диапазоне ориентировочно 290-425°С (554-797°F) до установки в пресс-форму или после установки в пресс-форму. Брикет может быть нагрет до температуры выше температуры плавления смолы или пека. Пресс-форму нагревают до температуры в диапазоне ориентировочно 138-310°С (280-590°F). Смола или пек могут быть производными каменноуглеродного дегтя, предшественниками нефтяного или синтетического пека, такими как синтетический пек, пек каменноуглеродного дегтя, нефтяной пек, мезафазный пек, термореактивная смола с высоким выходом углерода или их комбинации. В единственную пресс-форму может быть загружено множество деталей.

Кроме того, в соответствии с одним из вариантов осуществления настоящего изобретения, уплотненная деталь после уплотнения может быть подвергнута обработке при высокой температуре в содержащей кислород среде для того, чтобы обеспечить эффективное сшивание (образование поперечных (межмолекулярных) связей) термопластической смолы. Этот процесс, который аналогичен тому, который используют при производстве углеродного волокна на базе пека, фиксирует матрицу по месту в объеме брикета и предотвращает размягчение, вспучивание и выталкивание матрицы в ходе последующего нагревания выше температуры плавления смолы. Окислительная (кислородная) стабилизация может предусматривать нагревание уплотненной детали в присутствии кислорода до температуры ниже температуры размягчения смолы (302-482°F, 150-250°C), типично 338°F (170°C). Дополнительная обработка уплотненной детали может предусматривать науглероживание, графитизацию и повторную пропитку с использованием процессов RTM или CVD/CVI.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания его предпочтительных вариантов, приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

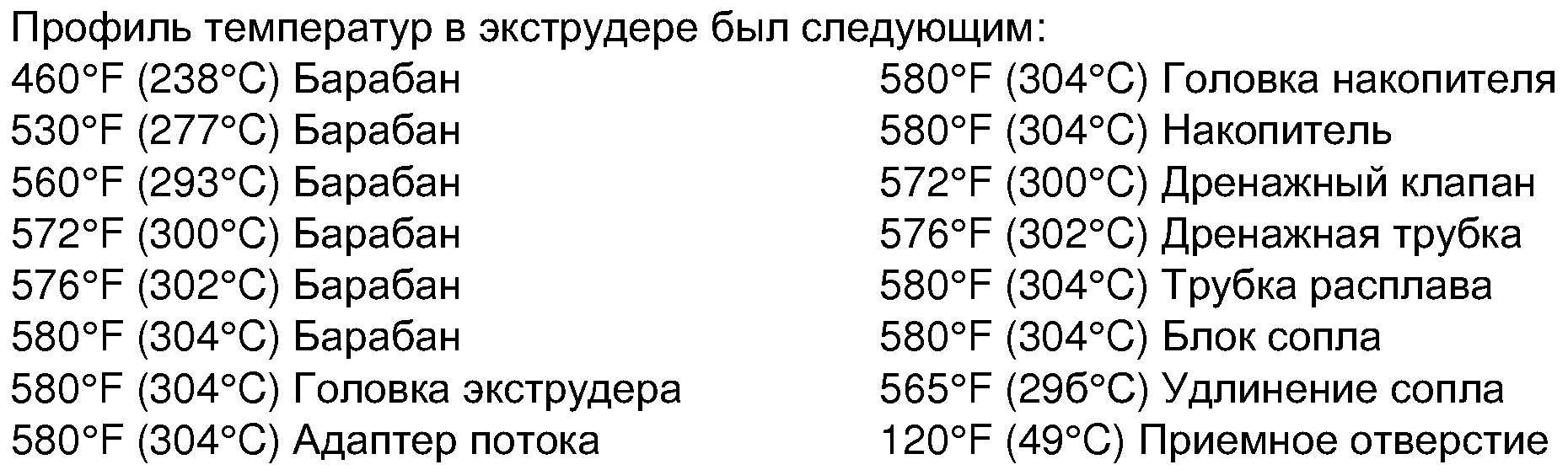

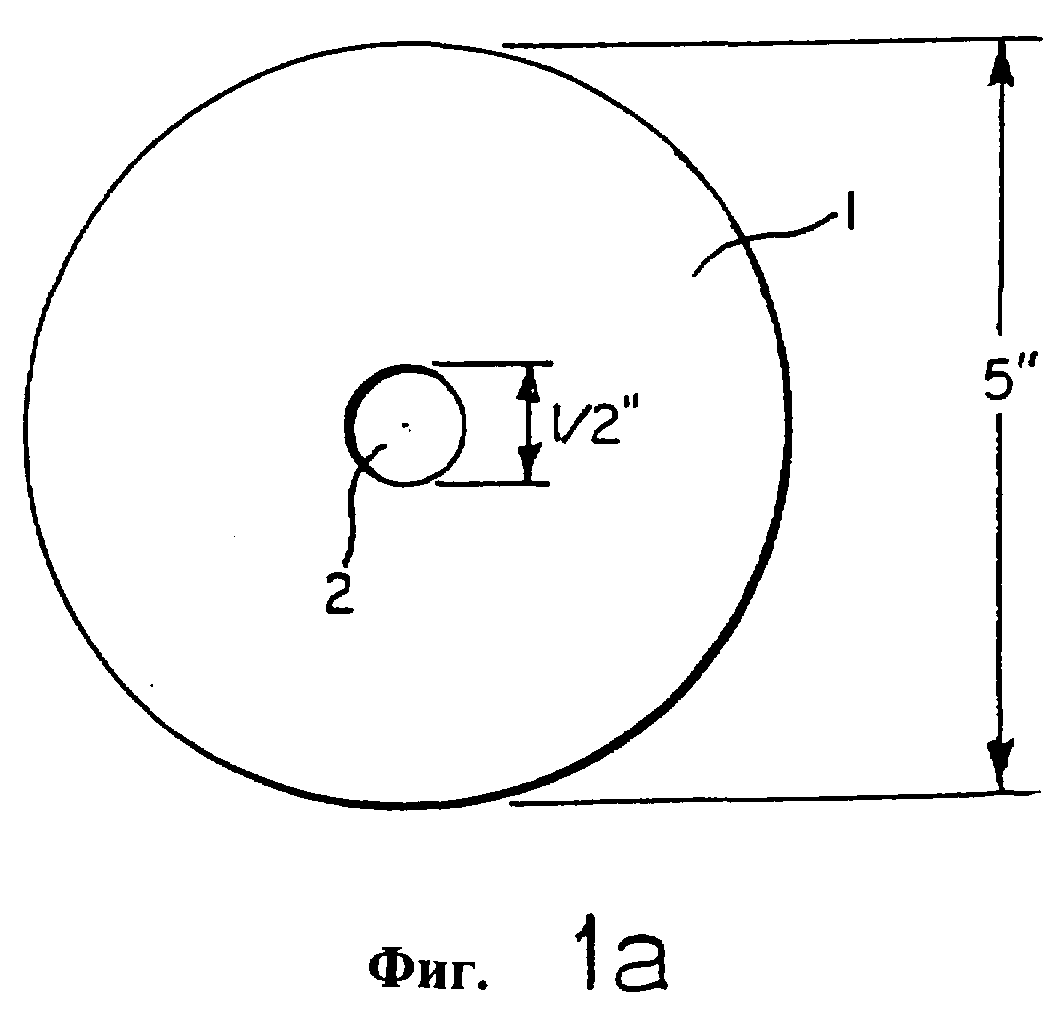

На фиг.1а и 1b показаны вид сверху и вид сбоку волокнистого брикета, обработка которого может быть проведена в соответствии с настоящим изобретением.

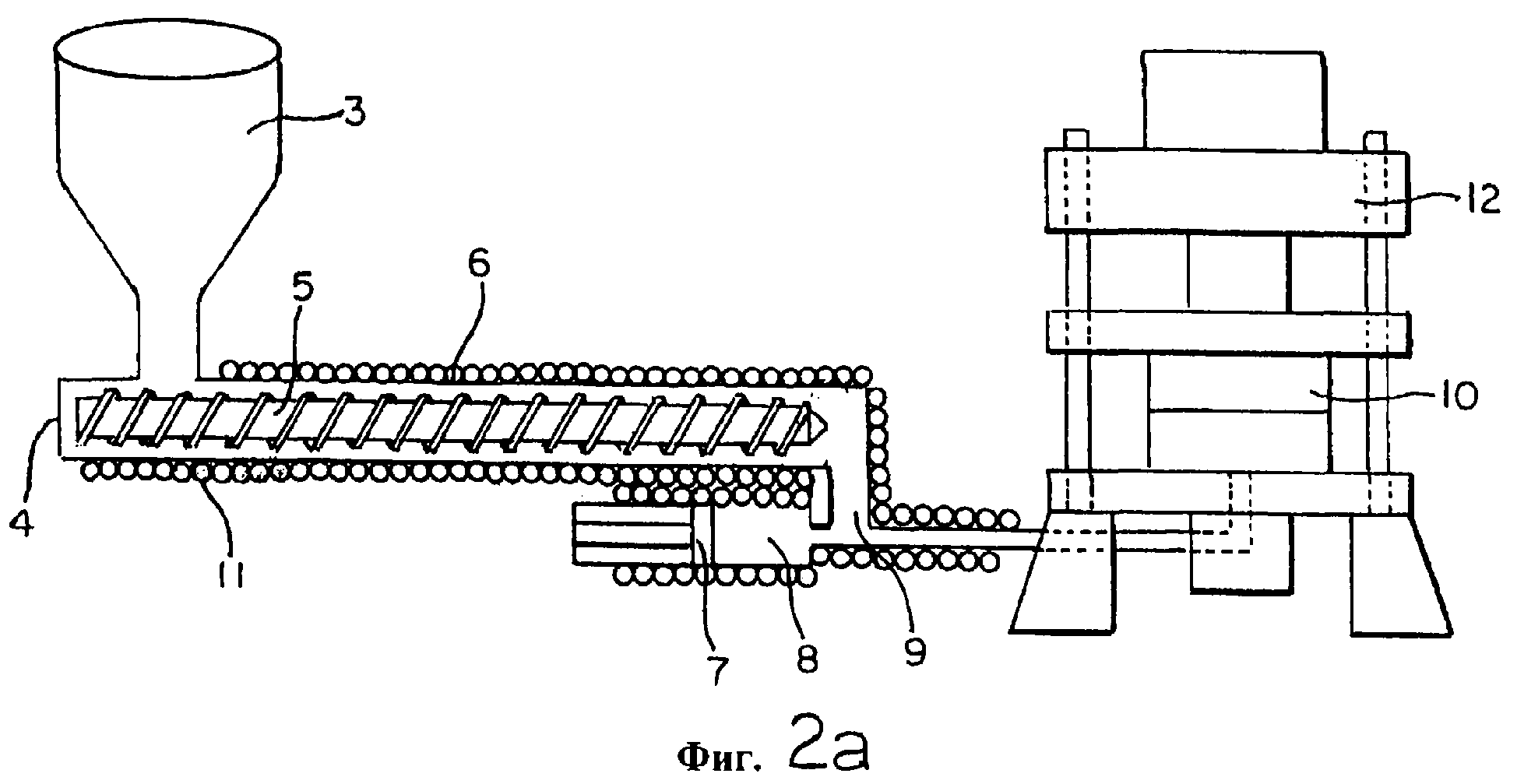

На фиг.2а показано устройство для литьевого прессования, предназначенное для экструзионной обработки смолы в соответствии с одним из вариантов осуществления настоящего изобретения.

На фиг.2b показан более детально экструдер устройства для литьевого прессования фиг.2а.

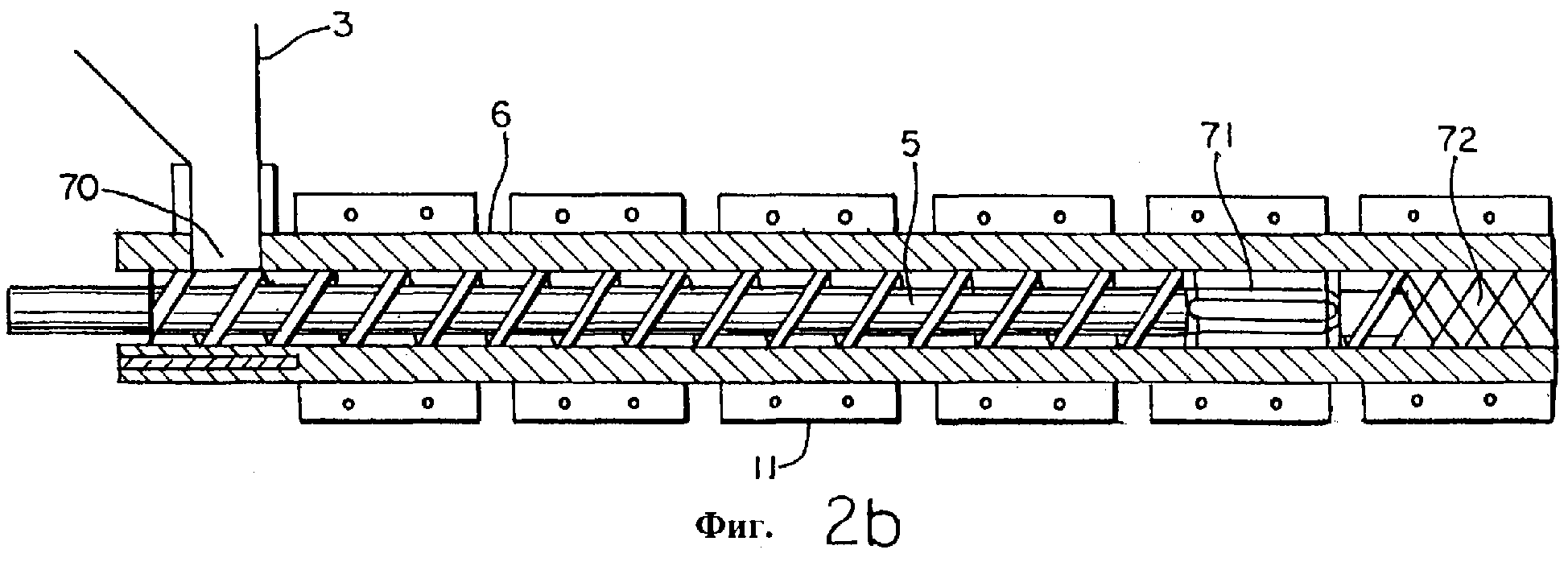

На фиг.3 показано поперечное сечение пресс-формы в соответствии с одним из вариантов осуществления настоящего изобретения, причем схематично показано течение смолы вокруг брикета и через него.

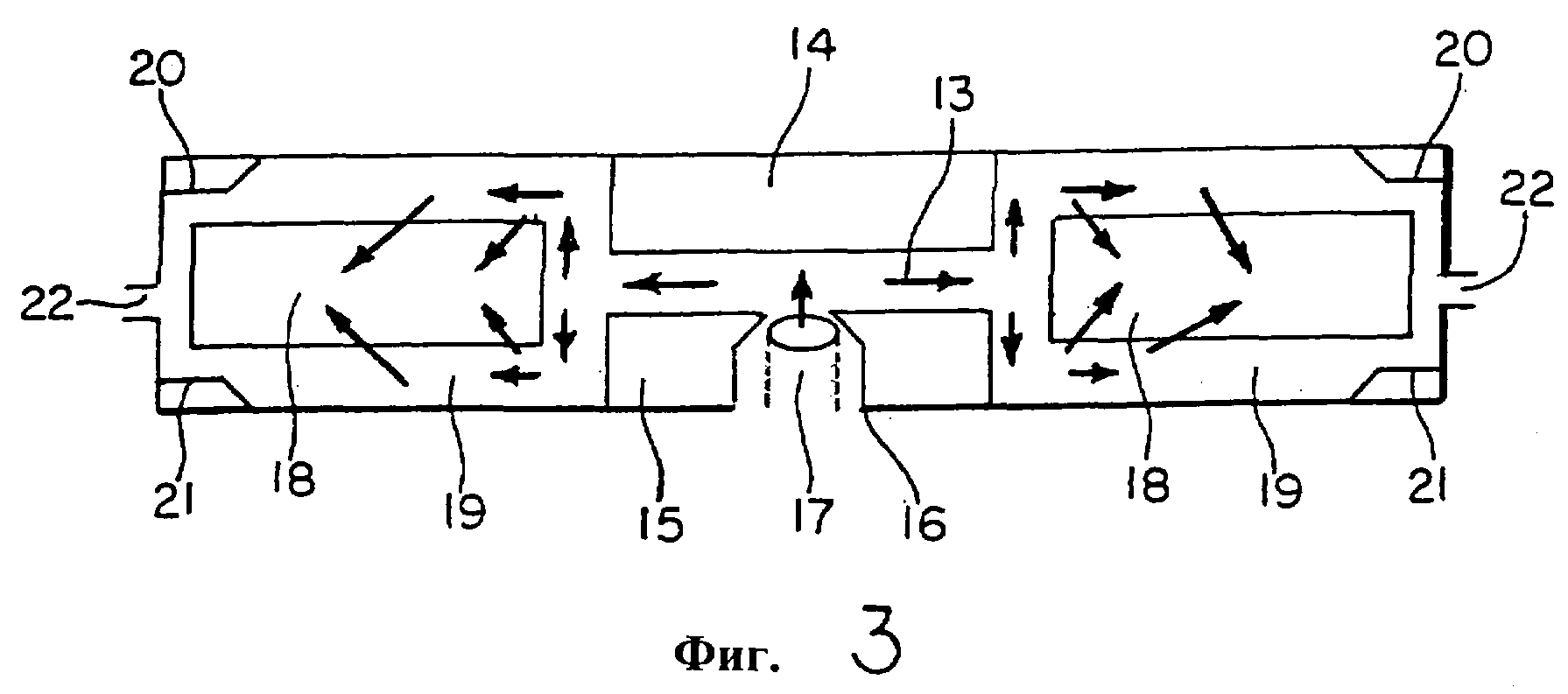

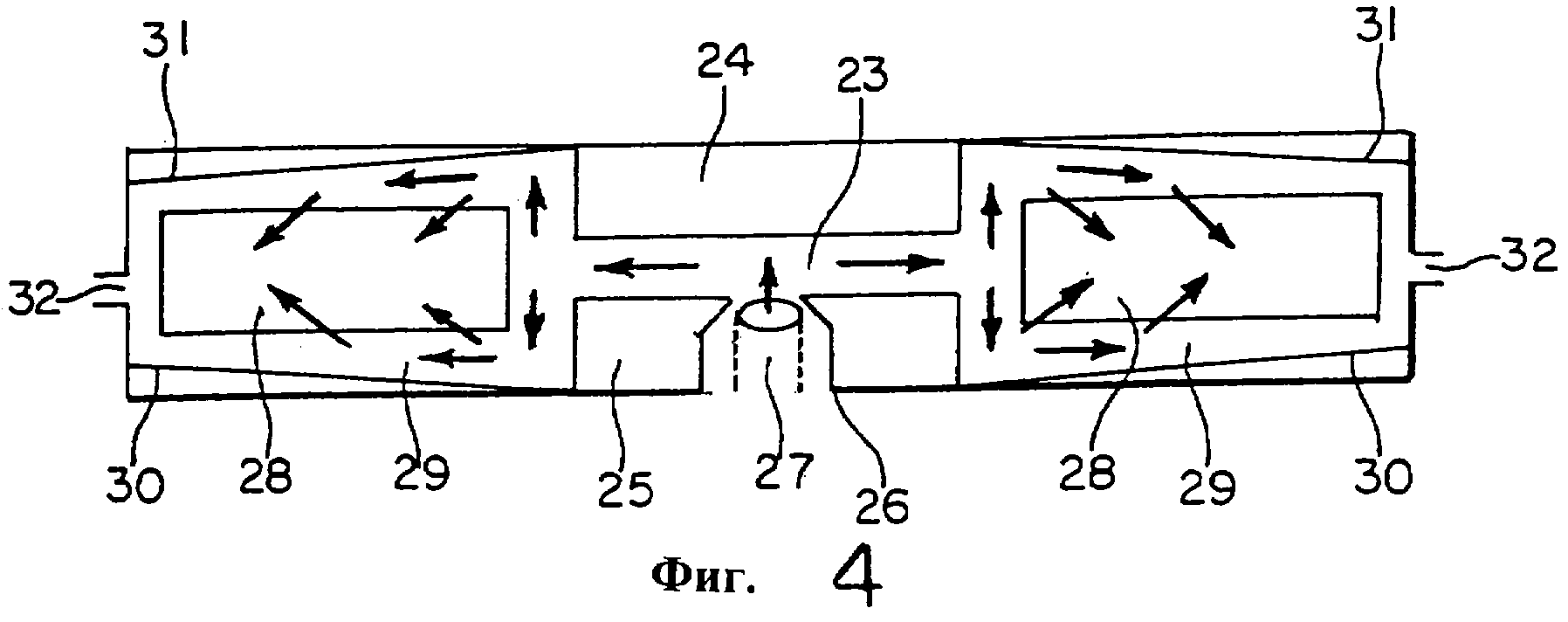

На фиг.4 показано поперечное сечение конической камеры пресс-формы в соответствии с одним из вариантов осуществления настоящего изобретения, причем схематично показано течение смолы вокруг брикета и через него.

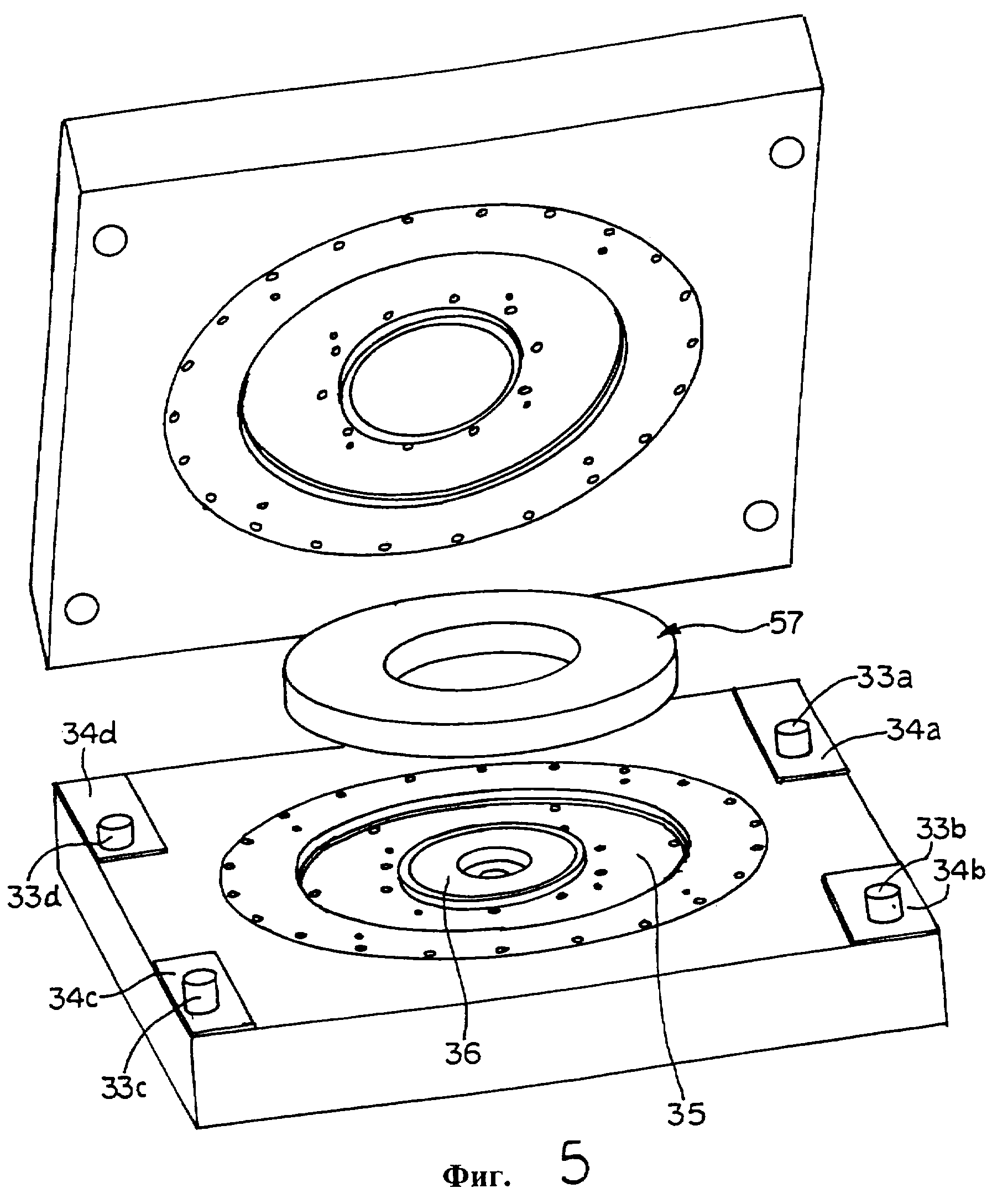

На фиг.5 показаны верхняя и нижняя полуформы, соответствующие поперечным сечениям фиг.3 и 4, в соответствии с настоящим изобретением.

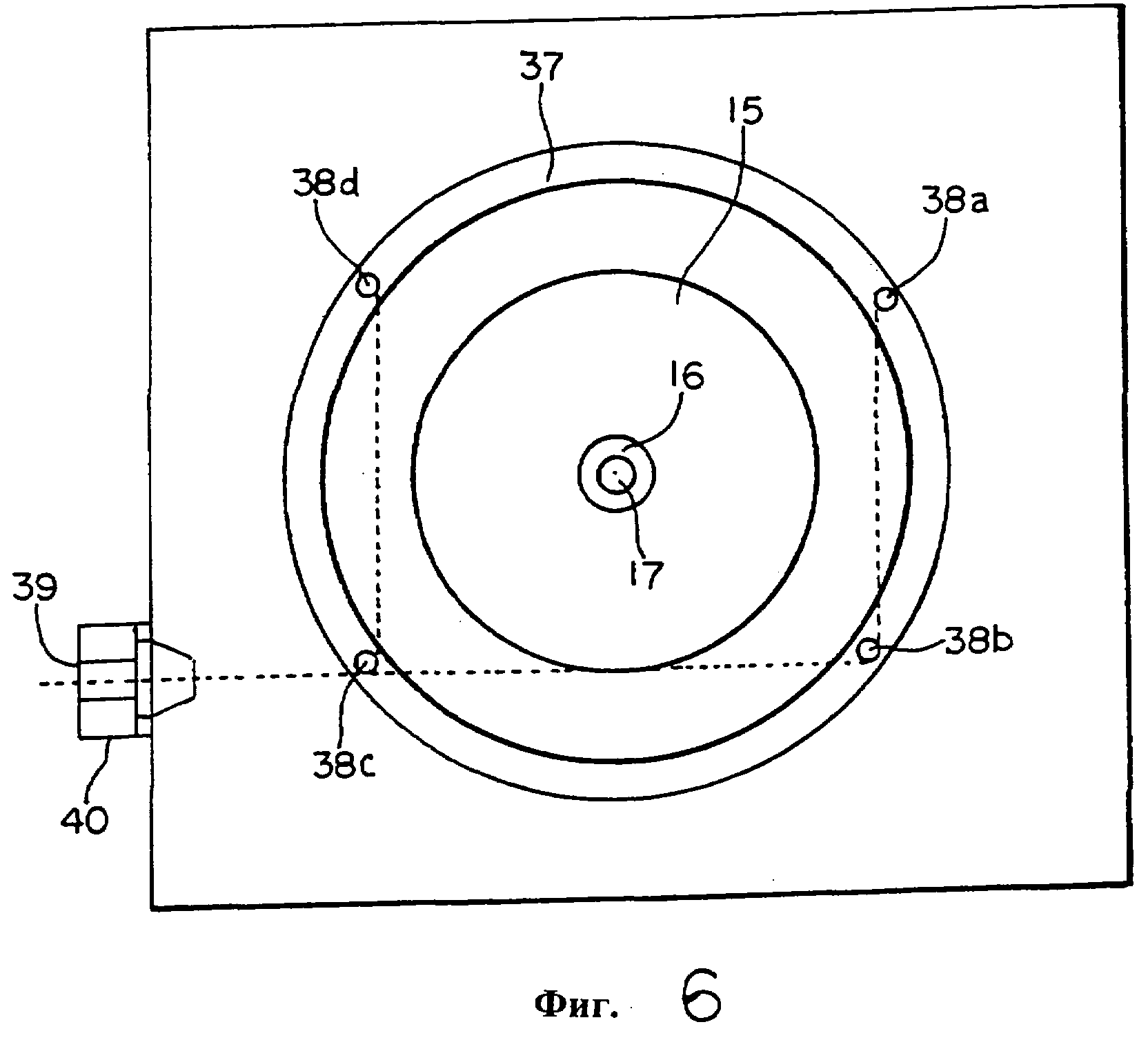

На фиг.6 показан альтернативный вариант нижней полуформы пресс-формы в соответствии с настоящим изобретением.

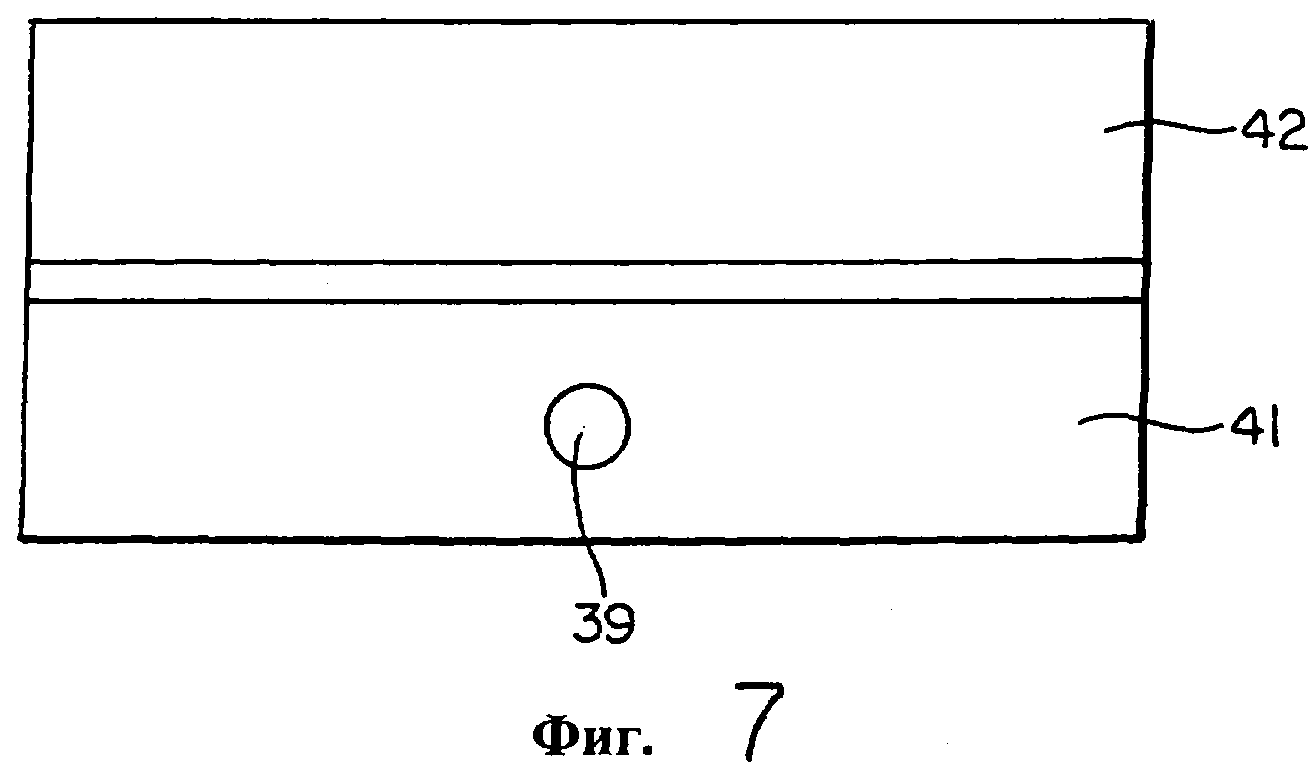

На фиг.7 показан вид сбоку пресс-формы в соответствии с одним из вариантов осуществления настоящего изобретения.

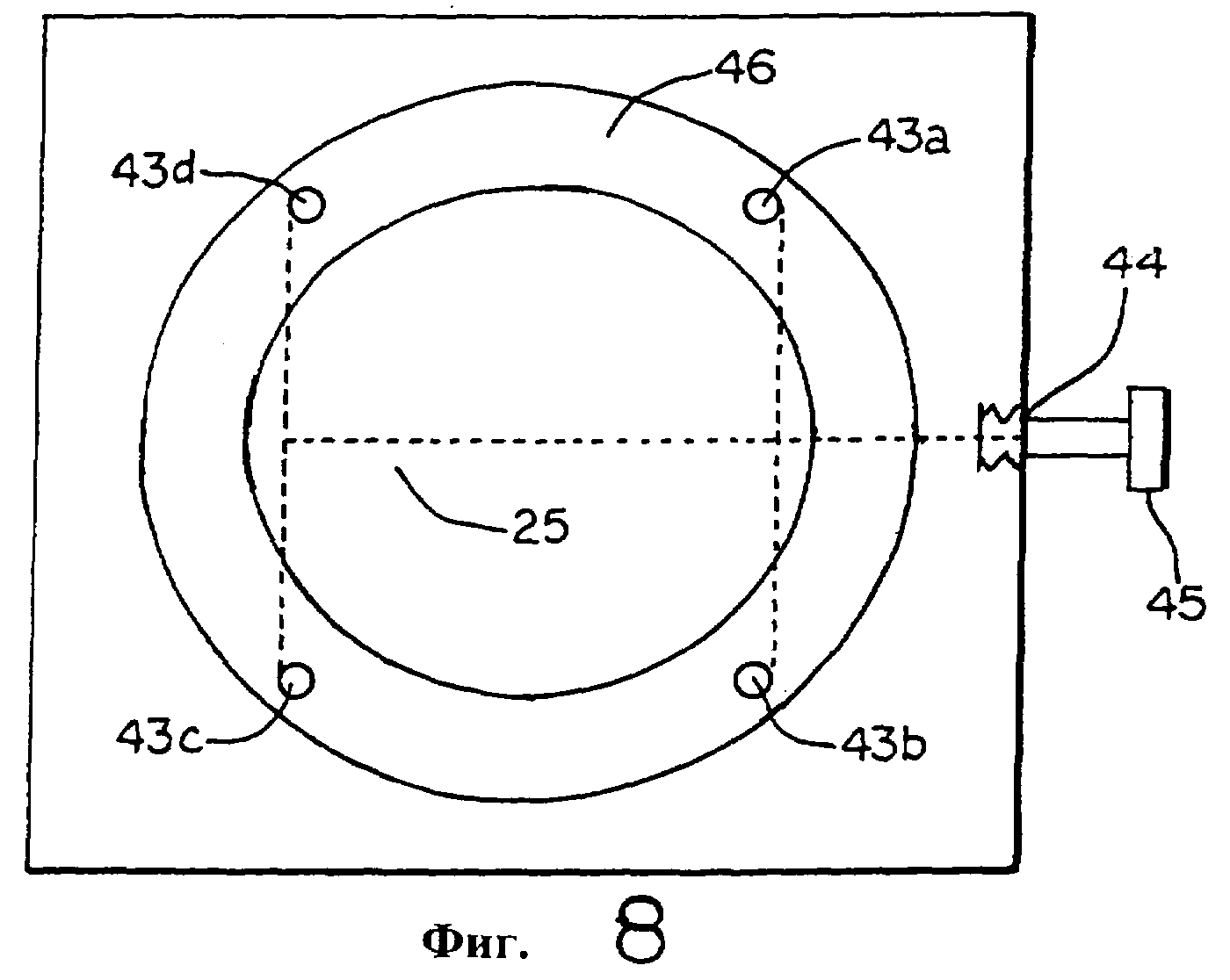

На фиг.8 показан вид сверху другой конфигурации вентилирования нижней полуформы пресс-формы в соответствии с одним из вариантов осуществления настоящего изобретения.

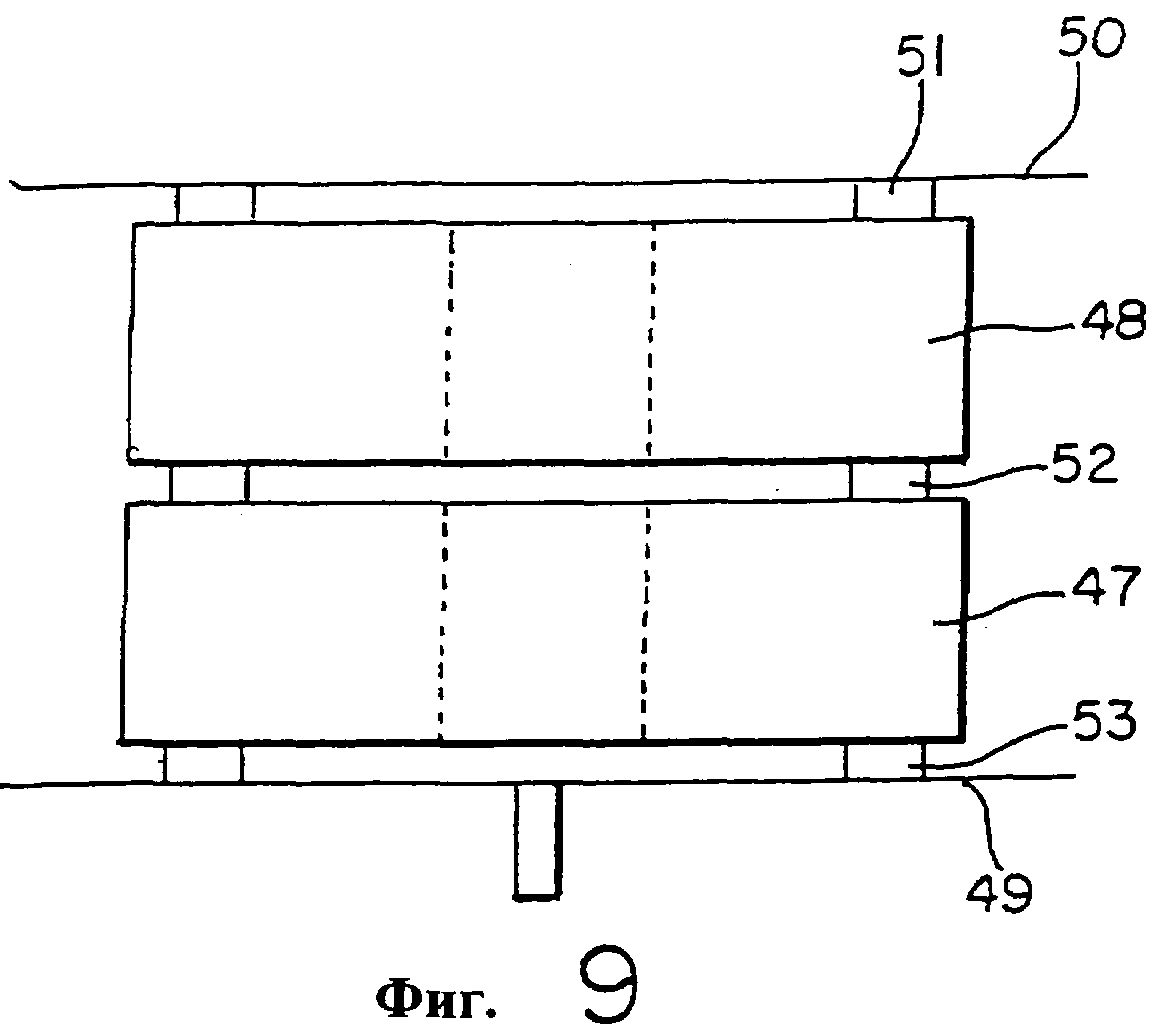

На фиг.9 показан вид сбоку конфигурации двух брикетов в полости пресс-формы в соответствии с одним из вариантов осуществления настоящего изобретения.

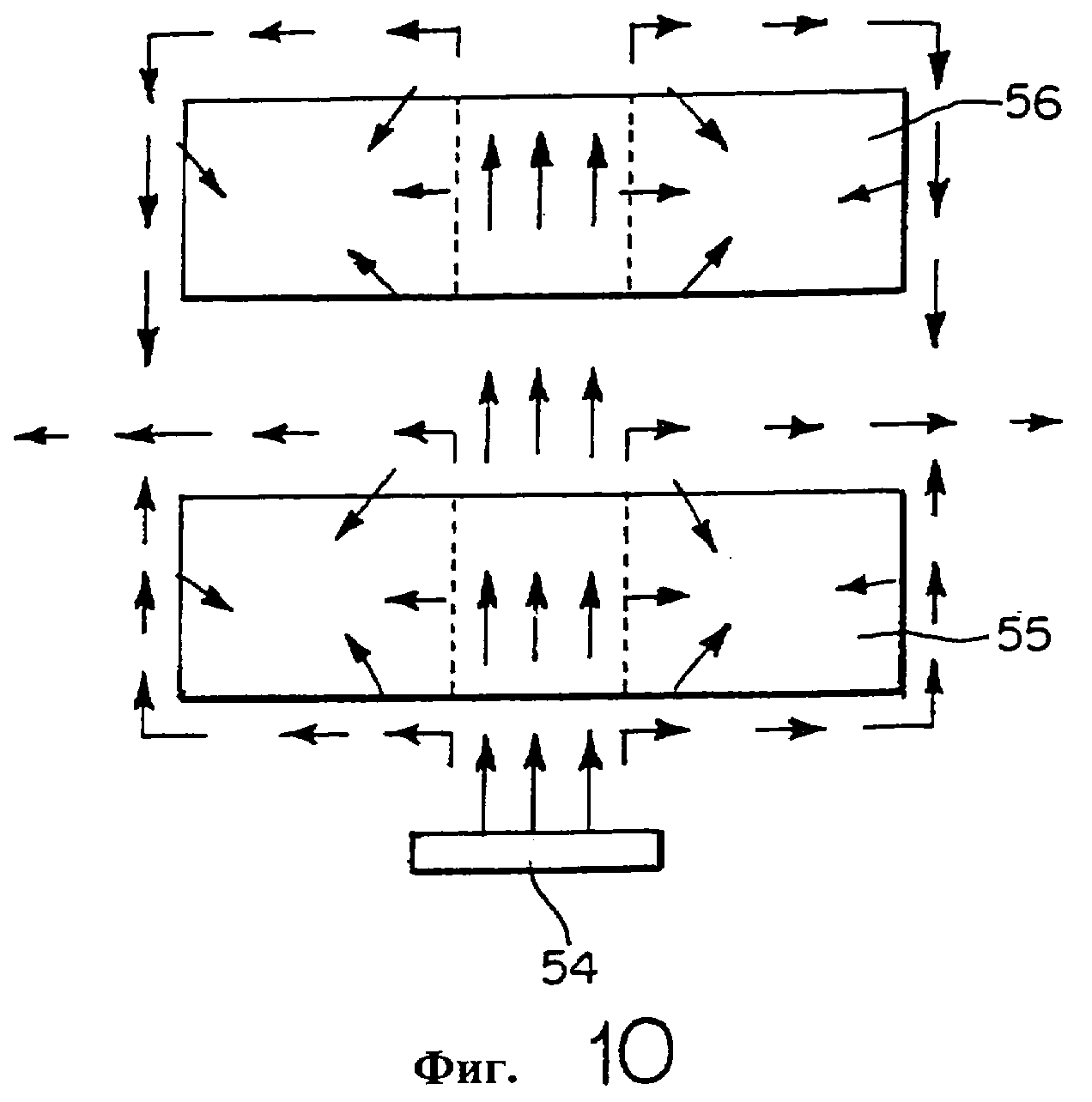

На фиг.10 показано схематично течение смолы или пека через уложенные стопой брикеты в соответствии с одним из вариантов осуществления настоящего изобретения.

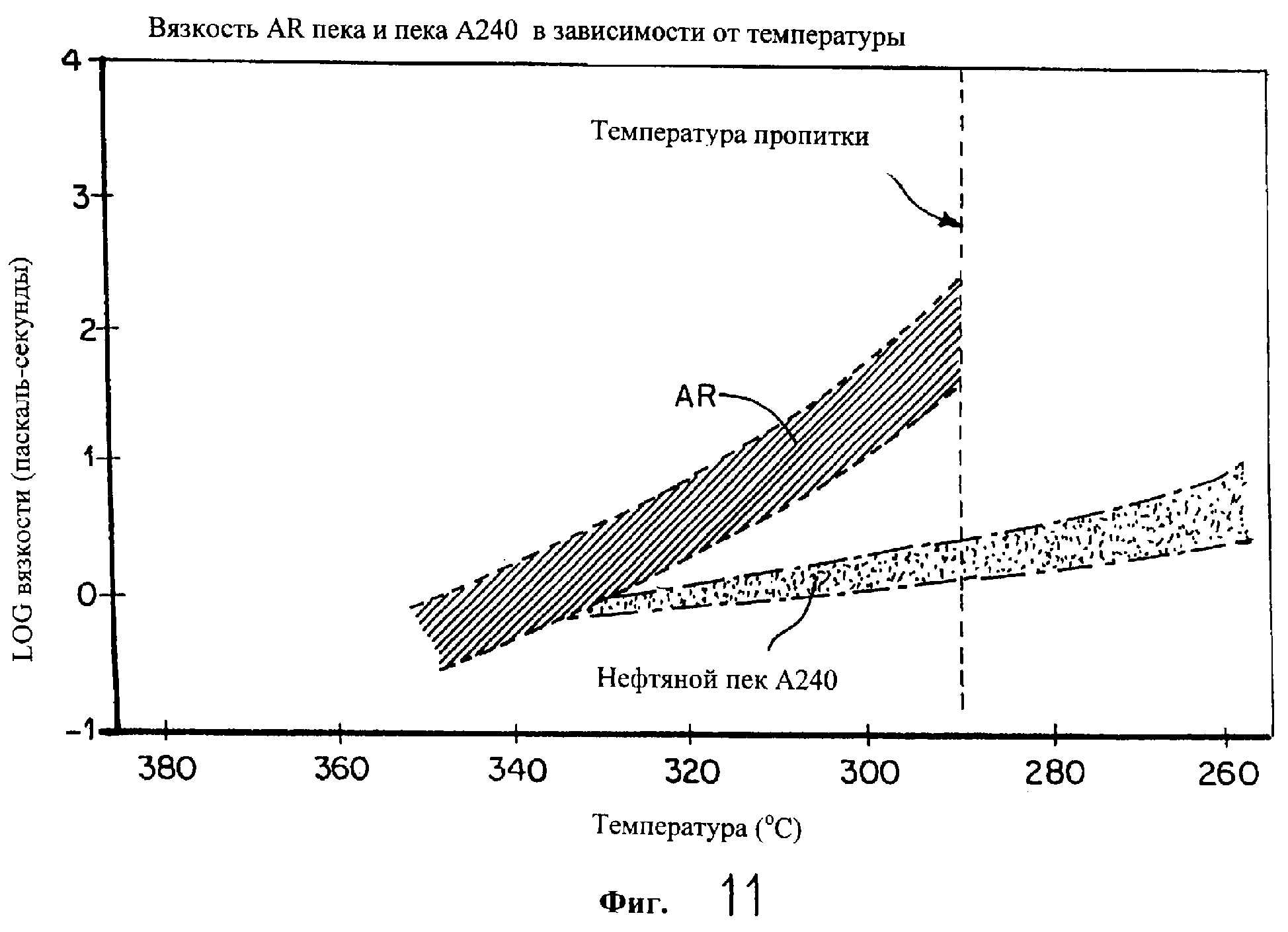

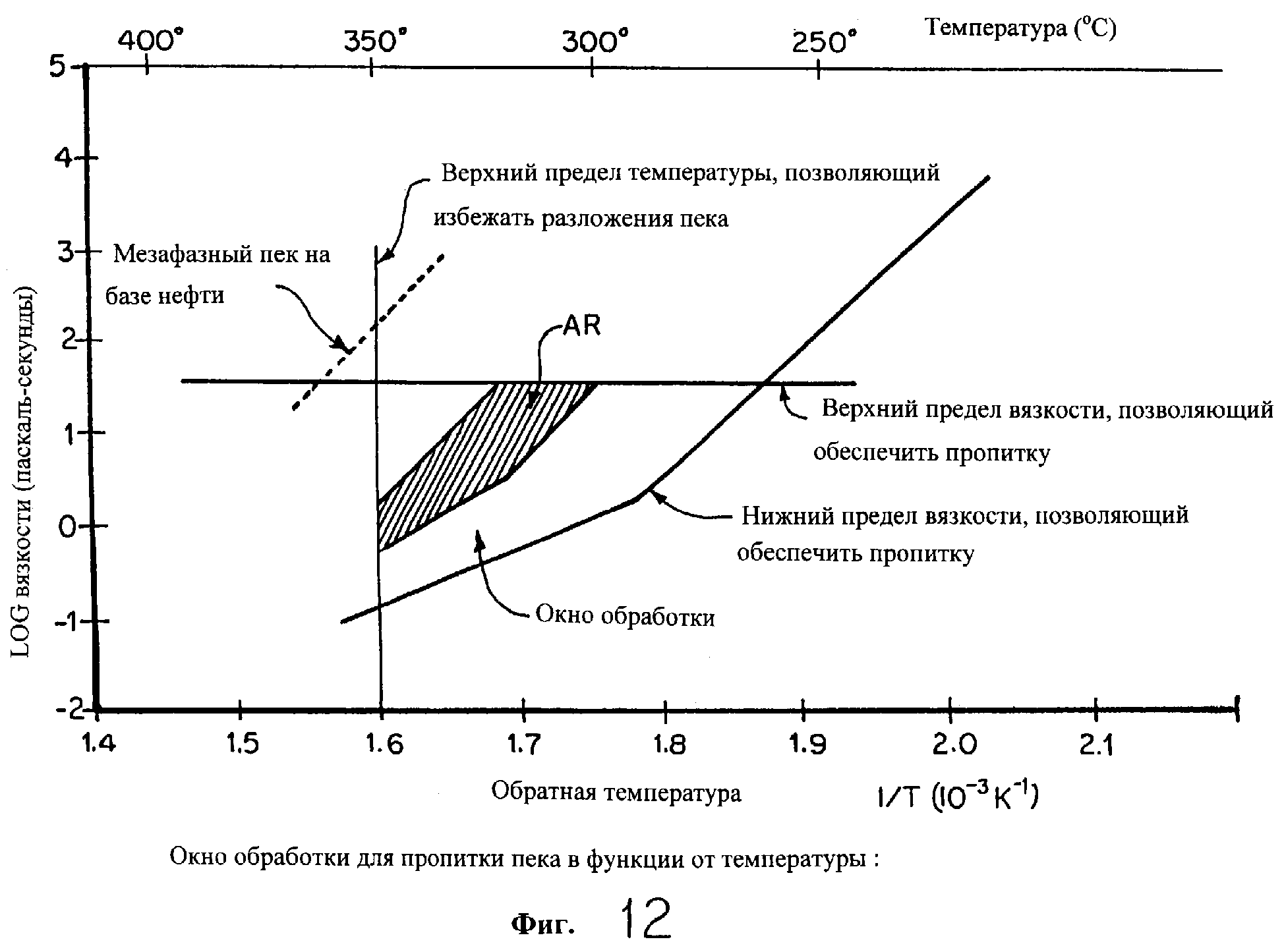

На фиг.11 показана зависимость между вязкостью и температурой AR смолы.

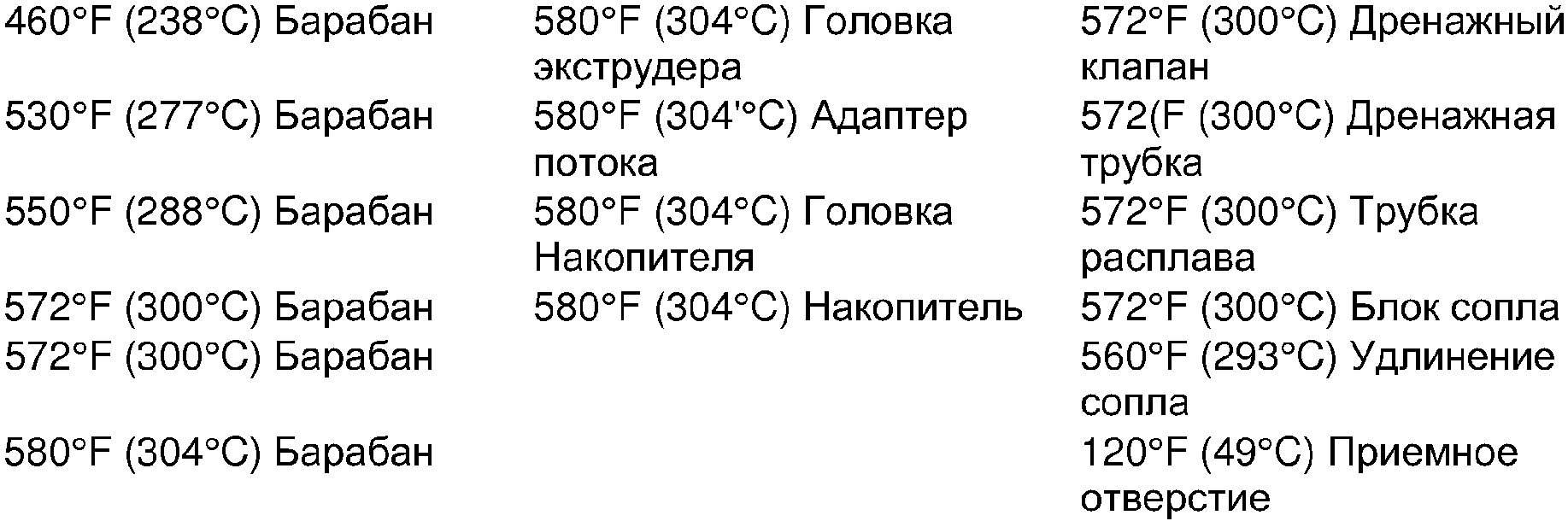

На фиг.12 показан диапазон температур и вязкостей, подходящий для пропитки пека.

Описание предпочтительных вариантов

В изобретении предлагается способ быстрого уплотнения пористого тела или брикета (например, брикета, упрочненного углеродньм волокном, или пористого ужесточенного брикета), который предусматривает проведение одной или множества операций инфильтрации и науглероживания с использованием имеющей высокую вязкость смолы с высоким выходом углерода. Средством (средой) инфильтрации может быть пек каменноуглеродного дегтя, нефтяной пек, мезафазный пек, термореактивная смола с высоким выходом углерода или их комбинации. Способ в соответствии с настоящим изобретением включает в себя, изолированно или в сочетании, следующие признаки (применительно к типичному процессу RTM):

a) использование имеющих высокую вязкость пека или смолы с высокой температурой плавления,

b) использование пека или смолы с высоким выходом углерода,

c) использование экструдера для последовательного плавления и перемешивания,

d) использование относительно толстых деталей,

e) использование брикетов из углеродного вспененного материала,

f) использование жестких, пористых тел,

g) достижение быстрой инфильтрации (порядка секунд) детали,

h) использование более низких температур пресс-формы за счет быстрой инфильтрации,

i) способность вспенивания средства пропитки пека или смолы в ходе RTM для создания дополнительной площади поверхности, необходимой для содействия процессу CVD/CVI, для того, чтобы добиться улучшения тепловых свойств или изменения площади поверхности,

j) способность создания определенного вида течения при инфильтрации при помощи жидкого кристалла, такого как мезафазный пек, и

k) способность введения других материалов в расплав смолы до проведения инфильтрации.

В приведенных далее примерах описано использование экструзии с использованием накопителя и пресс-формы, что в совокупности обеспечивает уникальное оборудование и способ уплотнения пористых тел при помощи имеющих высокую вязкость смол с высоким выходом углерода.

В описании настоящего изобретения под смолой понимают термопластический или термореактивный жидкий предшественник, в том числе, например, фенольный или фурфуриловый, а также пеки, в том числе производные каменноуглеродного дегтя, нефтяные, синтетические, термообработанные и каталитически конвертированные пеки, мезафазные пеки, а также прекерамические полимеры, такие как Ceraset®, которые могут быть закуплены на фирме Commodore Technologies, Inc.

В описании настоящего изобретения под пресс-формой понимают резервуар, в который помещают пористое тело или брикет, и в котором происходит инфильтрация смолы.

В первых двух примерах использован небольшой пористый волокнистый брикет, аналогичный тому, который используют в авиатормозе, причем указанный брикет был уплотнен с использованием смолы с высоким выходом углерода. На фиг.1а и 1b показаны соответственно вид сверху и вид сбоку волокнистого брикета, который использован в указанных примерах. Такой брикет 1 может иметь диаметр 5 дюймов. Температуру в центре брикета измеряли с использованием термопары, введенной в поток расплава. Температура расплава в ходе инфильтрации составляла 318°С-321°С (604-610°F) и была выше температуры уставки экструдера за счет дополнительной энергии сдвига, создаваемой в расплаве при помощи шнека экструдера. Шнек экструдера включался и выключался в течение 2 часов для того, чтобы поддерживать давление расплава 800-900 psi (5.52-6.21 МПа). По истечении ориентировочно 10-15 минут наблюдали вытекание смолы через вентиляционное (выпускное) отверстие 1/32" (0.79 мм), расположенное на боковой стенке пресс-формы.

По истечении 2 часов пресс-форму охлаждали и источник теплоты выключали. После рассеивания теплоты в течение около 30 минут пресс-форму разбирали и извлекали деталь. После извлечения деталь разрезали пополам и проводили визуальный осмотр. Обнаружили, что деталь практически полностью пропитана смолой, однако она содержит небольшую сухую область и имеет небольшие признаки расслаивания между слоями ткани.

При осуществлении пропитки имеющей высокую вязкость смолой пористого брикета имеются различные возможности улучшения эффективности, в том числе:

1) уменьшение времени пропитки;

2) снижение размера сухих областей;

3) снижение тенденции к расслаиванию детали.

Процесс RTM уплотнения, который применен для уплотнения CVD ужесточенного пористого волокнистого брикета, показан в Примере 2. Отметим, что CVD ужесточение брикета было проведено для упрочнения пористого брикета и снижения тенденции к расслаиванию волокнистого брикета.

ПРИМЕР 2

Нетканый пористый брикет был науглерожен и подвергался одному циклу CVD уплотнения для ужесточения детали ранее ее инфильтрации смолой.

Была использована система Killion экструдер/пресс-форма, описанная в Примере 1. CVD ужесточенный волокнистый брикет диаметром 5 дюймов (12.7 см), толщиной 1 дюйм (2.54 см), имеющий просверленное по центру отверстие 0.5 дюйма (1.27 см), был вырезан из полноразмерного брикета диска авиатормоза (см. фиг.1 и 2). Использовали алюминиевую пресс-форму диаметром 6 дюймов (15.24 см) и толщиной 1 дюйм (2.54 см), имеющую вентиляционное отверстие 0.052 дюйма (1.32 мм). Вентиляционное отверстие большего размера использовали для улучшения отвода смолы (AR пека) из пресс-формы, однако при сохранении операционной производительности экструдера в течение всего процесса инфильтрации. Ставились задачи поддержания вращения шнека, поддержания постоянного давления, поддержания герметизации расплава вдоль шнека и снижения полного времени прогона от 2 часов до 15 минут. Были использованы следующие установочные параметры экструдера:

Секция питания=240°С(464°F) Зона 1

278°С (532°F) Зона 2

310°C(590°F) 3oнa 3

310°С(590°Р) Зона 4

305°С(581°Р) Зона 5

305° C(581°F) Штамп

305°C (581°F) Штамп (дополнительно с контроллером вне штампа)

305°С (581°F) Пресс-форма

Подлежащую инфильтрации деталь еще раз нагревали в пресс-форме в течение 2 часов до включения экструдера. Смолу (AR мезафазный пек) подавали из бункера в экструдер. Смолу экструдировали в течение 15 минут, пока смола не начинала вытекать через вентиляционное отверстие. После этого пресс-форму охлаждали в течение 20 минут. В ходе инфильтрации давление падало от начального 850 psi (5.86 МПа) до 260 psi (1.79 МПа) за счет утечки фланцевого уплотнения в пресс-форме.

Брикет имел начальный вес до инфильтрации 0.815 фунта (369.7 г) и получал добавку в весе 0.172 фунта (77.9 г), так что он имеет окончательный вес 0.987 фунта (447.6 г). Начальная плотность брикета составляла 0.048 Ib/in3 (1.34 г/см3), а конечная плотность составила 0.059 Ib/in3 (1.63 г/см3). Пропитанный брикет был разрезан пополам, после чего проводили его визуальный осмотр. Обнаружили, что деталь полностью пропитана смолой, за исключением одной небольшой сухой области. Наличие этой сухой области может быть вызвано утечкой прокладки пресс-формы и результирующим падением давления инфильтрации. Однако нет никаких следов расслаивания в CVD ужесточенном брикете, уплотненном при помощи имеющей высокую вязкость смолы (AR мезафазного пека).

Результаты, полученные при начальных попытках литьевого прессования смолы, показывают, что может быть обеспечена инфильтрация волокнистого брикета имеющей высокую вязкость смолой с высоким выходом углерода (AR мезафазным пеком), с использованием процессов формования. В приведенном далее описании и в следующих примерах показана возможность пропитки брикетов большего размера, которые обычно используют в авиатормозах, с использованием способа и устройства в соответствии с настоящим изобретением.

На фиг.2а показано устройство для литьевого прессования смолы в соответствии с настоящим изобретением. На фиг.2b показан более детально экструдер для этого устройства. Исходный материал, которым типично является AR мезафазный пек, выпускаемый фирмой Mitsubishi Gas Chemical Company, Inc., загружают в бункер 3, соединенный с экструдером 4. В качестве экструдера может быть использован экструдер с одинарным шнеком, экструдер с двойным шнеком, экструдер с вентилируемым двойным шнеком или экструдер с возвратно-поступательным шнеком. В экструдере может быть использован как одинарный, так и двойной шнек, однако экструдер с одинарным шнеком является предпочтительным по экономическим соображениям. Шнек экструдера 5 подает смолу через приемное отверстие 70 и постепенно нагревает смолу при ее перемещении вдоль длины барабана 6. Разрушающий (maddock) миксер 71 позволяет получать более однородный расплав за счет введения механической работы в смолу. Миксер 71 разрушает режим течения смолы и улучшает также перемешивание добавок в экструдере с одинарным шнеком, за счет приложения сдвига к материалу. Статический миксер 72 выполнен с использованием элементов для статического перемешивания, причем сваренные вместе брусья из нержавеющей стали работают в качестве протоков и переносят расплавленную смолу (и любые другие добавки) от центральной области барабана к его стенкам и назад. Каждый элемент для статического перемешивания совершает поворот на несколько градусов относительно смежного элемента. Элементы разрушающего миксера и статического миксера, установленные на входе и выходе шнека экструдера, позволяют успешно использовать экструдер с одинарным шнеком за счет улучшения перемешивания расплавленной смолы и снижения отклонений температуры. Смолу затем переводят в накопитель 8. Накопителем 8 может быть поршневой накопитель, а также поршневой накопитель с гидравлическим управлением. Давление расплава смолы, созданное экструдером, принудительно подает назад поршень 7 внутри накопителя 8 в желательное положение.

Изобретение может быть также осуществлено за счет прямого нагнетания расплава без использования накопителя 8 и поршня 7. После накопления желательного объема смолы поршень накопителя 7 перемещается вперед и принудительно нагнетает контролируемый объем смолы через переходную трубку 9 в полость пресс-формы. В переходной трубке предусмотрены клапаны (не показаны) для управления соответственно течением и противотоком смолы. Подлежащая инфильтрации деталь находится внутри пресс-формы 10. Температурой пресс-формы управляют с использованием средства циркуляции масла, оборудованного теплообменником. Температуру экструдера поддерживают при помощи охлаждаемых водой нагревателей из алюминиевого литья (11) и ряда термореле (не показаны).

Подлежащую инфильтрации деталь предварительно нагревают в печи или внутри полости пресс-формы до температуры около или немного выше температуры расплава смолы. Пресс-форма установлена внутри пресса 12, причем в качестве пресса 12 может быть использован гидравлический пресс. Несмотря на то, что на фиг.2 показан пресс вертикального действия, может быть использован также и пресс горизонтального действия. Кроме того, пресс-форма не обязательно должна находиться полностью внутри пресса. Усилие зажима пресса 12, которое зависит от размера обрабатываемой детали (в этом примере использован 500 тонный пресс), оказывает противодействие давлению смолы, принудительно нагнетаемой в полость пресс-формы. Пресс-форму 10 также нагревают. Пропитанная деталь остается внутри пресс-формы 10 до момента охлаждения смолы ниже температуры плавления, после чего деталь извлекают из пресс-формы 10.

Одним из вариантов проведения процесса предусматривается откачивание пресс-формы ранее проведения инфильтрации и/или в ходе нее. Этот вариант требует, чтобы пресс-форма имела достаточно хорошее уплотнение и держала вакуум. Однако использование вакуума повышает сложность устройства и ведет к дополнительным расходам. В соответствии с предпочтительным вариантом используют конструкции пресс-формы, показанные на фиг.3, 4 и 5. Принцип построения указанных конструкций заключается в том, что смола свободно протекает вокруг внутреннего диаметра, верхней части и основания пористого брикета или диска. Кольца у внешнего диаметра пресс-формы 20 и 21 (или узкие зазоры 30 и 31 за счет конусности) в действительности нагнетают смолу, а также имеющийся первоначально в детали воздух и летучие вещества, выходящие из смолы, через каналы в направлении вентиляционных отверстий 22 и 32 у внешнего диаметра детали, образованных за счет зазора между полуформами. Если пресс-форма герметизирована и вакуум не применяется, то смола полностью капсулирует деталь и инфильтрует ее со всех сторон. Имеющийся первоначально в детали воздух и летучие вещества, выходящие из смолы, сжимаются до все более меньшего объема по мере пропитки смолой детали и нарастания давления в камере пресс-формы. Это в конечном счете ведет к образованию небольшой пористой области "сухого пятна", не пропитанного смолой. Для устранения указанной проблемы "сухого пятна" в детали используют конструкцию пресс-формы с лапками, показанную на чертежах, что исключает необходимость создания вакуума в камере пресс-формы.

На фиг.3 показано поперечное сечение пресс-формы в соответствии с одним из вариантов осуществления настоящего изобретения. Кольцеобразный брикет 18 помещают в кольцевую камеру 19. Подачу смолы в кольцевую камеру 19 производят по центру через питатель 13, контролируемый при помощи верхней 14 и нижней 15 частей питателя. В нижней части питателя 15 предусмотрено сопло 16, имеющее изолирующий стержень 17. Кольцевая камера 19 имеет у внешнего диаметра два кольца 20 и 21, каждое из которых имеет перекрытие ориентировочно от 1/4 до 1/2 дюйма (6.35-12.7 мм) с брикетом. Меньший зазор между брикетом и указанными кольцами облегчает перекрытие потока расплавленной смолы за счет создания стойкого к течению перепада давлений в пресс-форме, от конца, где стоят указанные кольца 20 и 21, до внутреннего диаметра впуска (питателя). Этот перепад имеет большее гидравлическое сопротивление у конца, где стоит указанное кольцо, и меньшее гидравлическое сопротивление вдоль брикета, так что имеющая высокую вязкость смола может эффективно инфильтровать брикет. Вентиляционное отверстие 22 позволяет удалять захваченный воздух, летучие газы и избыток смолы. Несмотря на то, что описанный процесс может быть осуществлен как с использованием вакуума, так и без него, этот процесс является настолько эффективным, что вакуум не требуется.

На фиг.4 показано поперечное сечение пресс-формы с конической камерой в соответствии с одним из вариантов осуществления настоящего изобретения. Подачу смолы в кольцевую камеру пресс-формы 29 производят по центру через питатель 23, контролируемый при помощи верхней 24 и нижней 25 частей питателя. В нижней части питателя 25 предусмотрено сопло 26, имеющее изолирующий стержень 27. Кольцеобразный брикет 28 помещают в камеру 29 полости пресс-формы. Камера 29 имеет конические (наклонные) стенки 30 и 31, причем наклон верхней и нижней стенок в направлении к центру камеры увеличивается при приближении к периметру полости пресс-формы. Меньший зазор между конической областью и наружной кромкой брикета у внешнего диаметра пресс-формы ограничивает течение и позволяет имеющей высокую вязкость смоле эффективно инфильтровать брикет, аналогично показанному на фиг.3, за счет разности гидравлических сопротивлений. Вентиляционное отверстие 32 пресс-формы позволяет удалять захваченный воздух, летучие газы и избыток смолы. Несмотря на то, что описанный процесс может быть осуществлен как с использованием вакуума, так и без него, этот процесс является настолько эффективным, что вакуум не требуется.

На фиг.3 и 4 показаны пресс-формы, которые имеют только одну камеру. Альтернативно, камера пресс-формы может быть выполнена с возможностью установки в ней множества пористых тел. Полости (или камеры) выбирают с учетом компромисса различных конкурирующих конструктивных соображений и относительных приоритетов, которые изменяются в зависимости от конкретного вида применения.

Вентилирование происходит также через поверхности пресс-формы. На фиг.5 показаны верхняя и нижняя полуформы имеющей единственную камеру кольцевой пресс-формы в соответствии с одним из вариантов осуществления настоящего изобретения. Нижняя полуформа пресс-формы имеет направляющие штифты 33а, 33b, 33с и 33d для облегчения совмещения верхней и нижней полуформ пресс-формы. Центральная полость пресс-формы 35 имеет питатель 36 для нагнетания пека или смолы. Между направляющими штифтами 33а, 33b, 33с и 33d и камерой пресс-формы 43 расположены компенсирующие прокладки 34а, 34b, 34с и 34d, которые позволяют равномерно удалять воздух и летучие вещества из полости пресс-формы. Компенсирующие прокладки имеют толщину от.005" до 0.200" (0.13-5.1 мм). Альтернативно, для вентилирования могут быть использованы постоянные распорки или обработанные канавки в пресс-форме.

Вентилирование производят в ходе нагнетания смолы в пресс-форму. Альтернативно, в пресс-форме может быть создан вакуум ранее нагнетания смолы. Однако вакуум в пресс-форме может быть создан также и в ходе нагнетания смолы.

На фиг.6 показан вид сверху нижней полуформы пресс-формы в соответствии с одним из вариантов осуществления настоящего изобретения. Вентиляционное кольцо 37 имеет четыре вентиляционных канала 38а, 38b, 38с и 38d. Питатель 15 расположен в камере пресс-формы 29. Вентиляционные каналы 38а, 38b, 38с и 38d сообщаются с внешним вентиляционным каналом 39, который может иметь, например, отверстие диаметром 0.062 дюйма (1.6 мм). Нагревательная лента 49 охватывает вентиляционный канал 48.

На фиг.7 показан вид сбоку пресс-формы в соответствии с одним из вариантов осуществления настоящего изобретения. Нижняя полуформа пресс-формы 41 вместе с верхней полуформой пресс-формы 42 образуют завершенный блок пресс-формы, который имеет цилиндрическую камеру. Вентиляционный канал 39 расположен в нижней полуформе пресс-формы 41. Вентиляционный канал 39 может иметь, например, диаметр 0.062 дюйма (1.6 мм) или 0.125 дюйма (3.2 мм).

На фиг.8 показан вид сверху нижней полуформы пресс-формы с другой конфигурацией вентилирования в соответствии с одним из вариантов осуществления настоящего изобретения. Вентиляционные каналы 43а, 43b, 43с и 43d сообщаются с внешним вентиляционньм каналом 44. В этом варианте вентиляционный канал 44, который имеет, например, диаметр 0.062 дюйма (1.6 мм) или 0.125 дюйма (3.2 мм), выполнен в виде канала просверленного болта 45 и обеспечивает постоянное вентилирование. Внутреннее вентиляционное кольцо 46 служит для подачи отходящих газов в вентиляционный канал 44.

Как это показано на фиг.8, может быть проведена дополнительная модификация для поддержания равномерного давления в камере пресс-формы в ходе всего процесса инфильтрации и для содействия предотвращению проникновения расплавленного пека в вентиляционные каналы. Эта добавочная характеристика связана с прорезанием вентиляционных каналов (впускных каналов в вентиляционном кольце 46) 43a, 43b, 43с и 43d и с введением вставок в небольшие отверстия для создания падения давления. Это позволяет контролировать давление в полости (которое должно быть однородным в ходе нагнетания смолы) и позволяет расплавленному пеку застывать (причем вентиляционные каналы 43а, 43b, 43с и 43d используют окружающую пресс-форму в качестве теплоотвода) без проникновения во внутренние вентиляционные каналы.

Настоящее изобретение позволяет добиться уплотнения брикета при помощи расплавленного пека за счет экструзии и нагнетания пека. Однако дополнительные преимущества могут быть реализованы в том случае, когда экструзию и нагнетание пека в пресс-форму и брикет с использованием блока нагнетания, обеспечивающего равномерное давление, проводят в виде очень быстрого процесса. Инфильтрация брикета проистекает очень быстро, в течение времени от менее чем одна минута до нескольких секунд, в зависимости от размера брикета. Процесс нагнетания является достаточно быстрым для того, чтобы использовать намного меньшие температуры пресс-формы, даже ниже температуры плавления смолы. Однако пористый брикет должен быть предварительно нагрет до температуры выше температуры размягчения пека, чтобы позволить расплавленной смоле втекать под давлением в брикет. Для обеспечения эффективности производства необходимо, чтобы этот процесс был завершен быстро. Отметим, что надлежащее управление создаваемым давлением ускоряет процесс инфильтрации.

При надлежащем управлении давлением брикет может быть пропитан быстрее без возникновения чрезмерных сил в полости пресс-формы, которые могли бы вызывать открывание пресса в ходе процесса пропитки. Пресс-форма открывается в том случае, когда силы внутри камеры пресс-формы превышают приложенный тоннаж зажима, с учетом площади камеры пресс-формы и приложенного тоннажа (например, 500 тонн). Отметим, что давления расплава в ходе процесса пропитки не превышают, например, 3000 psi для брикета диска авиатормоза. Это давление контролируется при помощи гидравлической системы и вентилирования пресс-формы, как это показано на фиг.6-8.

На фиг.9 показана конфигурация двух брикетов в камере пресс-формы в соответствии с одним из вариантов осуществления настоящего изобретения. Нижний брикет 47 и верхний брикет 48 уложены друг на друге между нижней поверхностью пресс-формы 49 и верхней поверхностью пресс-формы 50, причем распорки 51, 52 и 53 введены между брикетами 47 и 48 и соответствующими поверхностями пресс-формы 49 и 50, а распорки 52 введены между брикетами. Распорки 51, 52 и 53 могут иметь толщину 0.125 дюйма (3.2 мм), а распорки 52 могут иметь толщину 0.062 дюйма (1.6 мм).

На фиг.10 показано течение смолы или пека через уложенные друг на друга брикеты в соответствии с настоящим изобретением. Смола поступает в пресс-форму от питателя 54 и протекает равномерно через брикеты 55 и 56 и вокруг них таким образом, чтобы обеспечить равномерную пропитку брикета. Затем смола или пек вытекает из брикета в направлении вентиляционного кольца (не показано).

Преимущества способа RTM уплотнения по сравнению с другими способами уплотнения, например по сравнению с CVD уплотнением, заключаются в быстрой инфильтрации, более однородной плотности по толщине детали, а также способности заполнять (уплотнять) большие внутренние поры, что позволяет получать более высокие окончательные плотности. Устройство и способ в соответствии с настоящим изобретением позволяют обеспечивать эффективное уплотнение брикетов при помощи имеющего высокую вязкость мезафазного пека.

AR мезафазный пек имеет более высокую вязкость (при температурах до температуры пропитки 290°С), чем обычные имеющиеся в продаже пропитывающие пеки, например, типа А240 (см. фиг.11). Несмотря на то, что его вязкость является высокой по сравнению с А240, она является все еще достаточно низкой (> 1.5 pa s) для обеспечения полной инфильтрации предварительно нагретого брикета с использованием настоящего изобретения. Добавочным преимуществом относительно высокой вязкости AR мезафазного пека является то, что этот пек застывает быстрее при охлаждении до температур <290°С. Это позволяет повысить скорость выпуска деталей при использовании RTM процесса. Кривая зависимости вязкости от температуры для AR мезафазного пека попадает в "окно обработки", предложенное в публикации J.L.White and M.K. Gopalakrishnan, Extended Abstracts of 20th Bienial Conference on Carbon, 1991, 184) (см. фиг.12). Отметим, что кроме своей высокой вязкости, AR пек после окислительной стабилизации имеет высокий выход углерода (например, >85 вес.%). Именно эта комбинация свойств отличает AR пек от других пропитывающих пеков; причем настоящее изобретение (то есть RTM процесс) позволяет эффективно использовать эту уникальную комбинацию свойств.

В смолу или пек может быть добавлен ряд ингредиентов, например соединения на базе фосфора, бора и кремния. Этими ингредиентами могут быть вспенивающие вещества, углерод, графит, керамика, противоокислители, агенты сшивания, глина и силикаты. Типичным вспенивающим веществом является газообразный азот, однако могут быть использованы и другие вспенивающие вещества.

Устройство и способ в соответствии с различными вариантами настоящего изобретения позволяют производить инфильтрацию детали при помощи имеющей высокую вязкость термопластической смолы, такой как мезафазный пек. Отметим, что в известных технических решениях обычно используют термореактивные смолы с низкой вязкостью. Брикет может иметь пористость 20-70%. Способ в соответствии с одним из вариантов осуществления настоящего изобретения предусматривает установку пористого брикета в пресс-форму, с последующим откачиванием пресс-формы, ранее проведения нагнетания. В ходе нагнетания в пресс-форме может быть также создан вакуум. Альтернативно, вакуум не используют. Брикет может быть предварительно нагрет или нагрет внутри пресс-формы. Расплавленной пек затем нагнетают в пресс-форму для уплотнения брикета. Создают условия для охлаждения смолы внутри пресс-формы. Затем пропитанный брикет извлекают из пресс-формы.

Пресс-форма может быть обработана разделительным составом для облегчения извлечения уплотненного брикета. Эффективным разделительным составом является состав Release Coating 854, выпускаемый фирмой Huron Technologies, Inc. Однако могут быть использованы и другие подходящие разделительные составы.

ПРИМЕР 3

Было использовано устройство для литьевого прессования, показанное на фиг.2. Гидравлический пресс имеет усилие зажима 500 тонн. Накопитель имеет теоретический объем 847 кубических дюймов (13,880 см3) и измеренный объем при использовании смолы около 830 кубических дюймов (13,601 см3). В случае полного заполнения AR пеком (смолой), накопитель содержит ориентировочно 37 фунтов (16.8 кг) смолы. Температуры в экструдере измеряли в 6 точках барабана экструдера, головки экструдера, адаптера потока, головки накопителя, накопителя, дренажного клапана, дренажной трубы, трубы расплава, блока сопла, удлинения сопла и приемного отверстия. Теплота поступала в экструдер от электрического нагревателя, а пресс-форма нагревалась за счет циркуляции горячего масла. Шнек экструдера создает давление в расплаве смолы, причем давление поддерживается и в накопителе.

Деталь была предварительно нагрета до 707°F (350°C) в печи и перенесена в полость пресс-формы непосредственно перед инфильтрацией. Поддержание в ходе нагнетания температуры детали выше температуры плавления позволяет пеку протекать по всему объему брикета. Для этого требуется также поддерживать давления в течение нескольких минут, чтобы позволить пеку произвести инфильтрацию небольших пор. В этом примере пек был экструдирован непосредственно в пресс-форму, без использования накопителя для нагнетания расплавленной смолы, для имитации в меньшем масштабе экспериментов, проводимых с использованием экструдера Killion.

Проводили инфильтрацию AR мезафазного пека в пористый нетканый волокнистый брикет, который предварительно подвергался CVD (при помощи химического осаждения из паровой [газовой] фазы) уплотнению в течение 200 часов. Брикет имел первоначально следующие размеры и вес:

Толщина=0.875 дюйма (2.2 см), внутренний диаметр=10.9 дюйма (27.7 см), внешний диаметр=18.6 дюйма (47.2 см), вес=7.04 фунта (3193 г), плотность=0.046 Ib/in3 (фунт/ куб. дюйм).

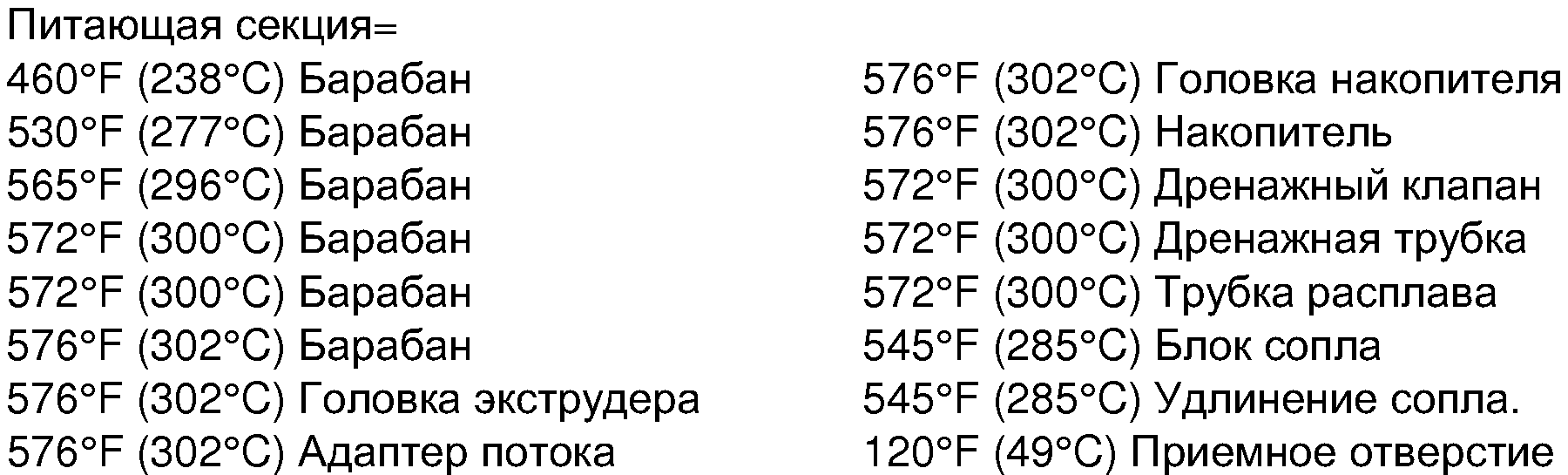

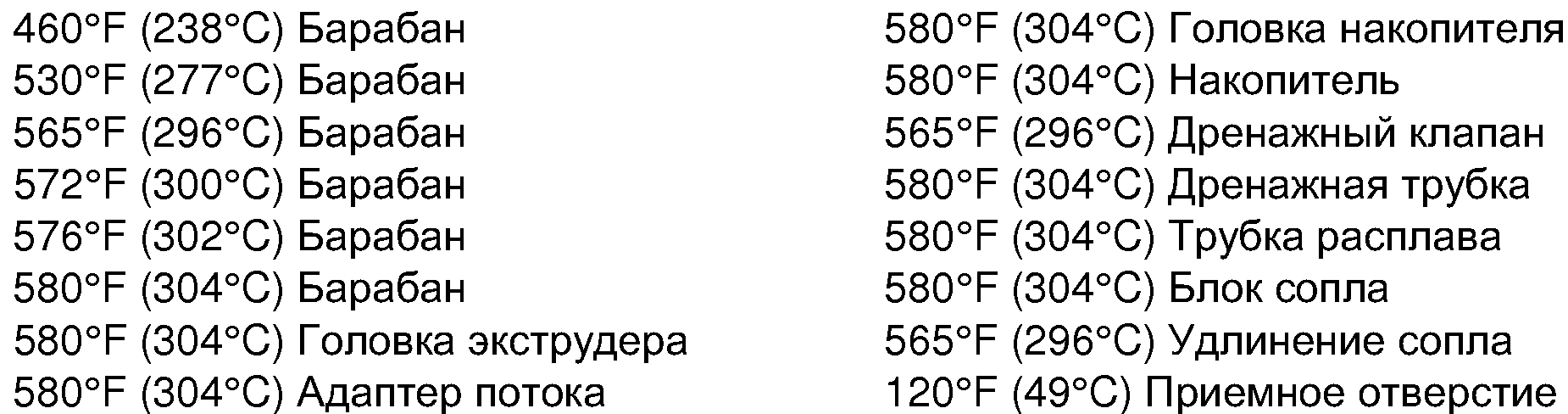

Профиль температур в машине для литьевого прессования Wilmington

Питающий конец.=

Смола была экструдирована непосредственно в предварительно нагретую деталь. Противодавление в накопителе было использовано для поддержания давления в полости пресс-формы в ходе инфильтрации. Скорость вращения шнека составляла 30 об/мин, что создает первоначальное давление инфильтрации 1900 psi (13.1 МПа), которое уменьшается до 1680 psi в конце периода инфильтрации 15 минут. В пресс-форме использовали вентиляционный канал диаметром 0.125 дюйма (3.2 мм). Средство циркуляции горячего масла имело уставку на поддержание температуры 580°F (304°C). Конечный вес брикета составил 9.25 фунта (4196 г). Окончательная плотность брикета, пропитанного AR пеком, составила 061 Ib/in3 (1.69 г/см3).

ПРИМЕР 4

В этом примере было использовано устройство, описанное в Примере 3 и показанное на фиг.2. Проводили инфильтрацию AR мезафазното пека в пористый нетканый волокнистый брикет, который предварительно подвергался одному циклу CVD уплотнения. Был использован пористый брикет, который обычно применяют в качестве диска авиатормоза, имеющий следующие размеры: внешний диаметр 19,90 дюйма (50.55 см), внутренний диаметр 12.32 дюйма (31.29 см) и толщина 0.875 дюйма (2.22 см). Профиль температур в экструдере был следующим:

Профиль температур

Температура пресс-формы составляла 560°F (293°С), а брикет был предварительно нагрет до 716°F (380°C). Скорость вращения шнека составляла 30 об/мин и накопитель объемом 830 in3 (13,604 см3) был заполнен на 47%. Накопитель разгружали в течение 18-20 секунд для заполнения пресс-формы и пропитки брикета. На конце разгрузки накопителя максимальное давление достигало 2400 psi (16.6 МПа). Вентиляционное отверстие диаметром 062 дюйма (1.6 мм) было расположено на боковой стороне пресс-формы, как это показано на фиг.6. Вначале через вентиляционное отверстие выходили летучие вещества, а затем расплавленной пек.

После инфильтрации деталь охлаждали в течение 10 минут для застывания смолы, после чего брикет извлекали из пресс-формы. Брикет имел начальный вес 8.77 фунта (3986 г) и начальную плотность 0.050 Ib/in3 (1.39 г/см3). После инфильтрации вес брикета составил 10.40 фунта (4727 г) и плотность составила 0.062 Ib/in3 (1.72 г/см3). Пропитанный брикет был разрезан пополам. Визуальный осмотр показал, что брикет хорошо пропитан, за исключением небольшой области вблизи от центра брикета.

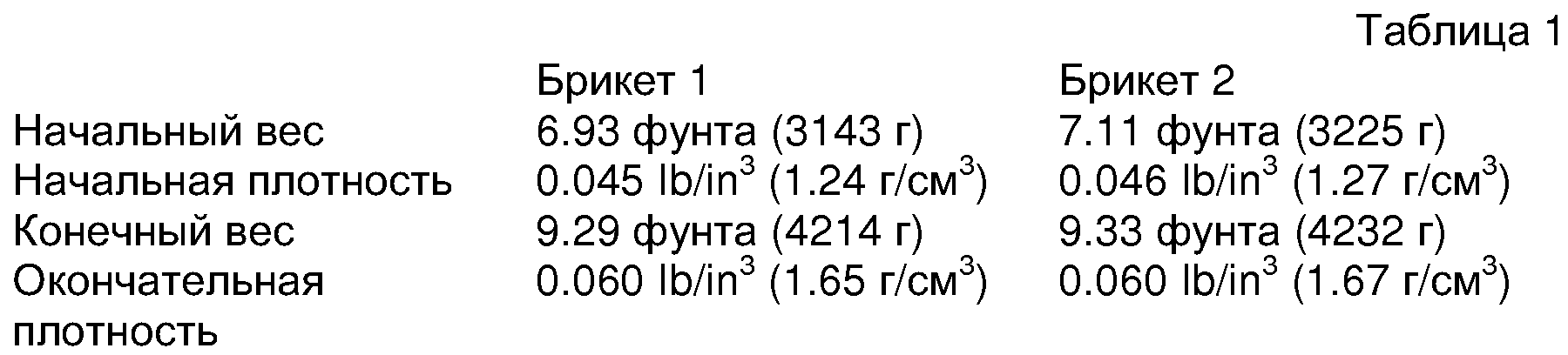

ПРИМЕР 5

Была проведена пропитка множества брикетов с использованием устройства, описанного в Примере 3 и показанного на фиг.2. Два нетканых брикета подвергались одному циклу CVD инфильтрации с использованием AR пека. Два брикета были установлены друг на друга с небольшими прокладками из высокотемпературного материала (кружки диаметром 1 дюйм (2.54 см)) для создания зазоров, необходимых для протекания смолы вокруг брикетов, как это показано на фиг.9 и 10. Прокладки толщиной 0.125 дюйма (3.2 мм) были введены между брикетами и поверхностями пресс-формы, а между двумя брикетами были введены прокладки толщиной 0.062 дюйма (1.6 мм).

Скорость вращения шнека составляла 30 об/мин и накопитель был заполнен на 90%. Накопитель разгружали в течение ориентировочно 40 секунд, при этом было достигнуто максимальное давление 2750 psi (18.96 МПа) в конце инфильтрации. Пропитанные брикеты охлаждали в пресс-форме в течение 10 минут для застывания смолы. Веса и плотности брикетов до и после инфильтрации приведены в Таблице 1:

В Таблице: Ib/in3=фунт/ куб. дюйм

ПРИМЕР 6

Пропитка углеродного вспененного материала, аналогичного описанному в патенте США на гибридный вспененный материал, была проведена с использованием устройства, описанного в Примере 3 и показанного на фиг.2. Брикет из вспененного материала был пропитан при помощи экструзии расплавленного пека (смолы) непосредственно в пресс-форме, где находился брикет. Объемная плотность брикета из вспененного материала составляла 0.032 Ib/in3 (0.89 г/см3 ) до инфильтрации и 0.057 Ib/in3 (1.57 г/см3) после инфильтрации.

ПРИМЕР 7

Пропитка брикета, который содержит рубленое углеродное волокно на базе PAN и карбонизированный мезафазный пек, аналогичное описанному в патенте США на воздушное дутье, была проведена с использованием устройства, описанного в Примере 3 и показанного на фиг.2.

До проведения экструзии AR пек подвергался сушке в системе сушки смолы Conair ориентировочно в течение 4 часов при температуре 190°F (88°C). Скорость вращения шнека экструдера составляла 30 об/мин и накопитель был заполнен на 54% Накопитель разгружали в течение 20-22 секунд, при этом было достигнуто давление нагнетания 1800 psi (12.41 МПа) в конце инфильтрации.

Брикет имел внешний диаметр 18.42 дюйма (46.79 см), внутренний диаметр 9.79 дюйма (24.87 см) и толщину 1.21 дюйма (3.07 см). Начальные вес и плотность были соответственно 9.49 фунта (4305 г) и 0.041 Ib/in3 (1.14 г/см3). Вес и плотность после RTM инфильтрации составили соответственно 13.28 фунта (6023 г) и 0.057 Ib/in3 (1.59 г/см3).

ПРИМЕР 8

Во всех предыдущих примерах разрезание брикета после RTM инфильтрации выявило наличие небольшой области отсутствия инфильтрации ("сухое пятно") вблизи от центра кольцеобразного брикета. Можно полагать, что это сухое пятно возникает потому, что пресс-форма позволяет смоле капсулировать брикет со всех сторон и пропитывать его от внешних поверхностей в направлении к центру. Имеющий высокую вязкость пек не позволяет выходить воздуху, который первоначально находился внутри брикета, проникать через смолу наружу. В приведенном далее примере показано использование пресс-формы, которая имеет конфигурацию, показанную на фиг.3, для устранения сухого пятна за счет управления течением смолы вокруг брикета и через него. Было использовано устройство, описанное в Примере 3 и показанное на фиг.2. Профиль температур в экструдере был следующим:

Питающая секция=

Скорость вращения шнека экструдера составляла 20 об/мин. Пресс-форма была нагрета до 450°F (230°C). До проведения инфильтрации брикеты были предварительно нагреты до 752°F (400°C) в печи с циркуляцией воздуха. Поверхности пресс-формы были подклинены для создания зазора 0.040 дюйма (1.2 мм), чтобы позволить осуществлять вентиляцию воздуха и летучих веществ у внешнего диаметра пресс-формы. Накопитель был заполнен на 25%, а затем опорожнялся в течение ориентировочно 20-25 секунд в полость пресс-формы для осуществления пропитки. Пропитанный брикет затем охлаждался в пресс-форме в течение 15 минут для застывания смолы, после чего его извлекали из пресс-формы. Всего три нетканых брикета проходили инфильтрацию в указанных условиях при помощи одного цикла CVD. Брикет в виде диска имел внутренний диаметр 12.32 дюйма (31.20 см) и внешний диаметр 19.90 дюйма. Данные до и после инфильтрации приведены в следующей таблице:

В Таблице: Ib=фунт, Ib/in3=фунт/ куб. дюйм

Давления смолы, достигаемые в ходе заполнения пресс-форм Nos. 1, 2 и 3, составляли ориентировочно 1800 psi, 1400 psi и 1900 psi соответственно. Каждую деталь после инфильтрации разрезали на 16 приблизительно равных сегментов. Никаких областей без инфильтрации не обнаружили.

Основное преимущество RTM инфильтрации по сравнению с обычными технологиями уплотнения (например, с CVD), заключается в том, что открытые поры внутри детали полностью заполняются смолой, а не покрываются тонким слоем CVD. Однако при производстве готовых изделий из С-С композита смола должна быть пиролизована (выжжена) для удаления любых не углеродных элементов. В том случае, когда для инфильтрации используют термопластическую смолу с высоким выходом углерода, такую как AR пек, то существуют две возможности проведения пиролиза. Если пропитанную деталь просто нагреть до температуры пиролиза, то смола будет повторно расплавляться и экструдироваться (вытекать) из детали. Одной из указанных возможностей является пиролиз с использованием горячего изостатического прессования (HIP). В этом случае деталь помещают в контейнер и используют достаточно дорогое оборудование, причем требуется принятие существенных мер безопасности. Другая из указанных возможностей предусматривает нагревание пропитанной смолой детали в содержащей кислород атмосфере до температуры ниже температуры размягчения смолы, типично в диапазоне от 302°F (150°С) до 464°F (240°С). Кислород вступает в реакцию со смолой, главным образом обеспечивая сшивание смолы. В ходе реакции кислорода со смолой кислород адсорбируется в материал и вес детали возрастает. Если смола адсорбирует достаточное количество кислорода, то температура пропитанной детали может быть повышена до температуры пиролиза без риска расплавления смолы и без экструзии смолы из внутреннего объема детали. В следующем примере описаны успешная стабилизация и науглероживание брикета в виде диска после RTM инфильтрации.

ПРИМЕР 9

Шесть нетканых брикетов в виде диска авиаторомоза подвергались одному циклу CVD уплотнения с последующей RTM инфильтрацией, аналогичной описанной в Примерах 7 и 8. После инфильтрации получили следующие результаты:

В Таблице: Ib/in3=фунт/ куб. дюйм

После инфильтрации смолы диски помещали в печь с циркуляцией воздуха при температуре 338 °F (170°С) на период 18 дней. Степень стабилизации измеряли путем определения процента увеличения веса в зависимости от содержания смолы в детали, по формуле:

%OMG=[(S-R)/(R-P)]*100

в которой:

Р=вес диска до RTM инфильтрации

R=вес диска после RTM инфильтрации

S=вес диска после окислительной стабилизации

OMG=увеличение массы кислорода

После стабилизации диски были науглерожены (пиролизованы) при температуре 1652°F (900°С) в атмосфере азота. Были получены следующие результаты стабилизации и науглероживания:

В Таблице: Ib/m3=фунт/ куб. дюйм

После науглероживания при температуре 1652°F (900°С) диски не имеют видимых следов смолы, вытекающей из внутреннего объема дисков в ходе процесса нагрева. Из дисков были вырезаны образцы, которые были исследованы с использованием микроскопа с поляризованным светом. Такая методика позволяет изучить микроструктуру на полной толщине диска. И в этом случае под микроскопом не обнаружили следов расплавленного пека.

ПРИМЕР 10

Два диска, один из которых прошел CVD, а другой RTM окислительную стабилизацию и цикл науглероживания, были инфильтрованы вторично с использованием RTM. Параметры пресс-формы, температуры и параметры нагнетания были идентичными использованным в Примере 9, за тем исключением, что в этом случае доза впрыска (shot size) составляла 17%. Два диска имели следующие геометрические размеры: внутренний диаметр 12.37 дюйма (31.42 см), внешний диаметр 19.85 дюйма (50.42 см) и толщина 1.22 дюйма (3.10 см). Полученные для указанных двух деталей результаты приведены в Таблице 5:

В Таблице: Ib=фунт, Ib/in3=фунт/ куб. дюйм

В случае изготовления С-С композитов, например дисков авиатормозов, процесс уплотнения типично требует проведения 3-5 циклов инфильтрации с использованием CVD или инфильтрации смолы, для завершения которых требуется несколько месяцев. Недостатком уплотнения с использованием повторных циклов CVD инфильтрации является то, что пиролитический углерод осаждается в виде слоя на поверхностях имеющихся открытых пор. Поэтому в ходе цикла инфильтрации поверхность пор имеет тенденцию к закрыванию. В результате извлеченные из CVD печи диски приходится подвергать обработке на станке для открывания внутренних пор, причем эффективность промежуточной обработки на станке уменьшается по мере увеличения числа циклов CVD инфильтрации.

ПРИМЕР 11

Была проведена обработка одиннадцати нетканых брикетов при помощи одного цикла CVD уплотнения, одного цикла RTM инфильтрации и науглероживания, как это описано в Примере 9, с последующим дополнительным циклом CVD уплотнения. Плотности дисков до RTM, после науглероживания и после дополнительного цикла CVD приведены в Таблице 6.

В Таблице: Ib/in3=фунт/ куб. дюйм

В ходе изготовления нетканых брикетов в сегментах ткани пробивались игольчатые отверстия, совместно с использованием традиционных технологий обработки текстиля. Указанные игольчатые отверстия образуют скорее крупные сквозные поры по толщине брикета шириной 100-200 мкм и глубиной несколько мкм. Традиционным процессом, который используют для уплотнения указанных нетканых брикетов для авиатормозов, является CVD. Каждый цикл CVD приводит к нанесению слоя пиролитического углерода толщиной 2-10 мкм на поверхностях всех имеющихся открытых пор. Волокна внутри слоев ткани являются весьма близкими друг к другу (зазор составляет 1-15 мкм), поэтому указанные области уплотняются весьма эффективно в ходе первоначального цикла CVD. Однако не происходит эффективное уплотнение крупных пор, созданных за счет пробитых игольчатых отверстий. Плотность волокнистого нетканого брикета перед уплотнением типично составляет 0.018 Ib/in3 (0.50 г/см3).

В Таблице 7 приведены данные относительно типичных плотностей, измеренных после одного, двух, трех и четырех циклов CVD, для дисков с размерами, аналогичными приведенным в Таблице 6.

В Таблице: Ib/in3=фунт/ куб. дюйм

Как это показано в таблице 7, возрастание плотности становится меньше при каждом последующем цикле CVD. Это вызвано тем, что области ткани становятся полностью заполненными CVD и крупные поры покрываются слоями CVD, но никогда полностью не заполняются. Процесс RTM позволяет полностью заполнить все имеющиеся открытые поры углеродным предшественником смолы, в том числе и крупные поры, созданные пробивкой игольчатых отверстий. Когда смола обугливается, то плотность кокса (обугленного пека) возрастает и летучие вещества выходят с соответствующей потерей веса (выход углерода составляет около 85% как это показано в Примере 9). Возрастание плотности и потеря веса ведут к снижению общего объема, что создает внутренние поры в детали. Несмотря на то, что обугленный пек не полностью заполняет крупные поры, созданные за счет пробивки игольчатых отверстий, он снижает общий объем открытых пор за счет создания дополнительной внутренней площади поверхности для последующего CVD осаждения. Как это показано в Таблице 6, существенно более высокие окончательные плотности могут быть достигнуты за счет уплотнения указанных нетканых брикетов с использованием комбинации RTM и CVD по отношению к полному CVD уплотнению.

После инфильтрации брикетов мезафазным пеком (смолой) они могут быть подвергнуты обработке для преобразования органической смолы в углерод, который образует часть углеродной матрицы в С-С композитном материале. Диски после инфильтрации подвергают обработке, которую обычно называют окислительной стабилизацией. Пек является термопластическим и после нагревания до температуры, достаточной для науглероживания материала, смола будет повторно расплавляться, набухать и создавать пену. Детали помещают в печь с циркуляцией воздуха при температуре от 150 до 240°С, а типично 170°С. Кислород вступает в реакцию с пеком и сшивает смолу, главным образом преобразуя ее в термореактивную смолу. Этот процесс используют для изготовления углеродных волокон на базе пека. О завершении процесса можно судить по добавке веса, так как кислород вступает в реакцию с пеком и поглощается, в результате чего полный вес возрастает. Если измерять только прибавку веса пека (разность веса детали до и после обработки), то увеличение массы кислорода 8.5% является достаточным. Детали с уровнями OMG (увеличение массы кислорода) от 8% до 12% позволяют успешно проводить науглероживание.

После стабилизации деталь может быть науглерожена за счет нагревания в инертной атмосфере печи при температуре свыше 650°С (1202°F). Науглероживание обычно проводят при 900°С (1652°F). После науглероживания деталь может быть подвергнута термообработке (графитизации) ранее проведения других видов обработки, однако эта операция не является обязательной. Типичные температуры термообработки лежат в диапазоне 1600-2500° С (2912-4532°F), а преимущественно составляют 1800°С (3272°F). После этого деталь может быть дополнительно уплотнена с использованием CVD или RTM процесса при помощи имеющей высокую вязкость смолы с высоким выходом углерода, как это показано в приведенных выше примерах.

Следует иметь в виду, что несмотря на то, что были описаны предпочтительные специфические варианты осуществления изобретения для пояснения его принципов, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки формулы изобретения.

Реферат

Изобретение относится к созданию усовершенствованного способа быстрого уплотнения высокотемпературных материалов, в том числе композиционных углеро-углеродных ("С-С композитов") и пористых брикетов смолой или пеком высокой вязкости при помощи технологий литьевого прессования. Устройство для литьевого прессования смолы или пека включает в себя средство плавления и транспортирования смолы или пека, пресс-форму, выполненную с возможностью транспортирования смолы или пека от средства плавления и транспортирования в пресс-форму, причем пресс-форма имеет выступающее средство для создания градиента давления и обеспечения течения смолы или пека из внутренней области пресс-формы в направлении внешней области пресс-формы, а также включает расположенное в непосредственной близости от пресс-формы средство ее зажима в ходе нагнетания смолы или пека в нее. Способ быстрого литьевого прессования смолы или пека в пресс-форме включает в себя установку пористого брикета в пресс-форму, причем брикет нагревают до температуры выше температуры плавления смолы или пека, вводимых в брикет, причем пресс-форма имеет средство зажима, которое обеспечивает сохранение конфигурации пресс-формы, нагнетание имеющей высокую температуру плавления и высокую вязкость расплавленной смолы или пека в пресс-форму для обеспечения однородной пропитки брикета за счет градиента давления в пресс-форме, создание условий для охлаждения смолы ниже ее температуры плавления и извлечение пропитанного брикета из пресс-формы. Техническим результатом является быстрое заполнение волокнистого брикета и/или жесткого пористого тела имеющей высокую вязкость смолой или пеком при высоких температурах. 2 н. и 21 з.п. ф-лы, 7 табл., 14 ил.

Комментарии