Способ получения высокопористого материала из нитрида кремния с волокнистой структурой и установка для его осуществления - RU2634443C1

Код документа: RU2634443C1

Чертежи

Описание

Изобретения относятся к высокопористым материалам, в частности к получению высокопористого материала из нитрида кремния с волокнистой структурой, предназначенного для эксплуатации при повышенных температурах в агрессивных средах, например в фильтрах для очистки расплавов металлов, в носителях катализаторов, огнепреградителях.

Наиболее близким способом того же назначения к заявленному способу по совокупности признаков является способ получения высокопористого нитридокремниевого материала с волокнистой структурой, (RU №1774611 от 20.03.1996 г.), включающий приготовление шликера на основе порошка кремния с термопластичной связкой из смеси парафина и пчелиного воска, получение волокон из расплавленного шликера разбрызгиванием с одновременной их укладкой в переменных направлениях на подложку для формирования каркасной структуры, последующую отгонку связки при нагреве и реакционное спекание в азоте или азотсодержащей среде (патент RU №1774611 от 20.03.1996 г.). Данный способ принят за прототип.

Признаки прототипа, являющиеся общими с заявляемым способом, - получение волокон из термопластичного шликера на основе кремния с термопластичной связкой; укладка волокон и формование каркасной структуры с последующей отгонкой связки при нагреве; реакционное спекание в азоте.

Наиболее близким устройством того же назначения к заявленному устройству по совокупности признаков является устройство для изготовления волокнистых материалов из нитрида кремния, включающее распылительную форсунку в виде цилиндра с радиальными отверстиями, сообщающуюся с емкостью с шликером, и средство создания в ней давления. Устройство снабжено по крайней мере одной дополнительной форсункой, каждая из которых выполнена с дополнительным соосным цилиндром с радиальными отверстиями, выполненными на одном уровне с отверстиями основного цилиндра, дополнительный цилиндр смонтирован с возможностью вращения, отверстия основного цилиндра сгруппированы в секторах (RU №1774611 от 20.03.1996 г.). Данное устройство принято за прототип.

Признаки прототипа, являющиеся общими с заявляемым устройством, - термостатированный бак с термопластичным шликером, снабженный механизмом перемешивания шликера.

Недостатком известных способа и устройства, принятых за прототип, является сложность осуществления процесса вследствие того, что необходимо применять высокие давления. Кроме того, при остановке процесса происходит затвердевание шликера и после этого трудно возобновить процесс, так как повторный нагрев шликера, находящегося в подводящих каналах и форсунке, не восстанавливает свойства шликера. Требуется механическое воздействие для разрушения «структуры охлаждения».

Другим недостатком является неоднородность структуры получаемого материала и неравномерность по сечению волокна вследствие того, что во время разбрызгивания шликера при отдалении волокна от форсунки меняется форма в поперечном сечении волокна.

Задача, на решение которой направлены заявляемые изобретения, - упрощение способа получения высокопористого однородного по структуре материала из нитридокремниевых равномерных по сечению волокон.

Поставленная задача решается за счет того, что в известном способе получения высокопористого материала из нитрида кремния с волокнистой структурой, включающем получение волокон из термопластичного шликера на основе кремния с термопластичной связкой, укладку волокон, формование каркасной структуры с последующей отгонкой связки при нагреве и реакционное спекание в азоте, согласно изобретению получение волокон осуществляют протяжкой непрерывной нити сквозь расплав термопластичного шликера, а укладку волокон производят намоткой волокон на подложки в виде пластин прямоугольного сечения послойно с поворотом направления намотки после каждого слоя на 90°.

Целесообразнее при получении волокон на выходе нити из шликера пропускать ее через пластинчатый ограничитель диаметра волокна с отверстием диаметром 2-3 мм, расположенный на поверхности расплава шликера.

Отличительными признаками предлагаемого способа являются - получение волокон осуществляют протяжкой непрерывной нити сквозь расплав термопластичного шликера; укладку волокон производят намоткой волокон на подложки в виде пластин прямоугольного сечения послойно с поворотом направления намотки после каждого слоя на 90°; при получении волокон на выходе нити из шликера пропускают ее через пластинчатый ограничитель диаметра волокна с отверстием диаметром 2-3 мм, расположенный на поверхности расплава шликера.

Благодаря тому что получение волокон осуществляют протяжкой непрерывной нити сквозь расплав термопластичного шликера, достигается равномерное распределение шликера по всей длине нити, что позволяет уменьшить колебания диаметра волокон по их длине и получить волокно с одинаковой формой в продольном сечении по всей длине.

Благодаря тому что укладку волокон проводят намоткой волокон на подложки прямоугольного сечения послойно с поворотом подложек на 90°, из-за чего меняется направление намотки после каждого слоя на 90°, обеспечивается более равномерное точное распределение волокон на подложке, что позволяет получать однородный по структуре высокопористый материал, состоящий из слоев сеток прямоугольного сечения.

Благодаря тому что на выходе нити из шликера ее пропускают через пластинчатый ограничитель диаметра волокна с отверстием диаметром 2-3 мм, расположенный на поверхности расплава шликера, достигается постоянство сечения волокон по всей длине, что позволяет получать однородный по структуре материал из равномерных по сечению волокон.

Поставленная задача также решается за счет того, что известная установка для формирования волокнистой каркасной структуры высокопористого материала из нитрида кремния, содержащая термостатированный бак с термопластичным шликером, снабженный механизмом перемешивания шликера, согласно изобретению дополнительно содержит узел протяжки нити через шликер для формирования волокон, состоящий из направляющих роликов, и устройство для вытягивания и намотки волокон, расположенное за узлом протяжки нити по ходу движения нити с возможностью перемещения относительно термостатированного бака и включающее закрепленный на неподвижном валу корпус, к которому прижаты пластины прямоугольного сечения, при этом корпус установлен с возможностью вращения вокруг оси вала, а пластины установлены с возможностью поворота на 90°.

Отличительными признаками предлагаемого устройства являются - узел протяжки нити через шликер для формирования волокон, состоящий из направляющих роликов; устройство для вытягивания и намотки волокон, расположенное за узлом протяжки нити по ходу движения нити с возможностью перемещения относительно термостатированного бака; устройство для вытягивания и намотки волокон включает закрепленный на неподвижном вале корпус, к которому прижаты пластины прямоугольного сечения; корпус установлен с возможностью вращения вокруг оси вала; пластины установлены с возможностью поворота на 90°.

Наличие узла протяжки нити через шликер для формирования волокон и устройства для вытягивания и намотки волокон обеспечивают упорядоченную укладку образующихся в процессе волокон, что позволяет получать однородный по структуре высокопористый материал.

Благодаря указанным отличительным признакам предлагаемых способа для получения высокопористого материала из нитрида кремния с волокнистой структурой и устройства для его осуществления получают однородный по структуре высокопористый материал из нитридокремниевых равномерных по сечению волокон. Способ не требует применения высоких давлений, что упрощает технологичность процесса.

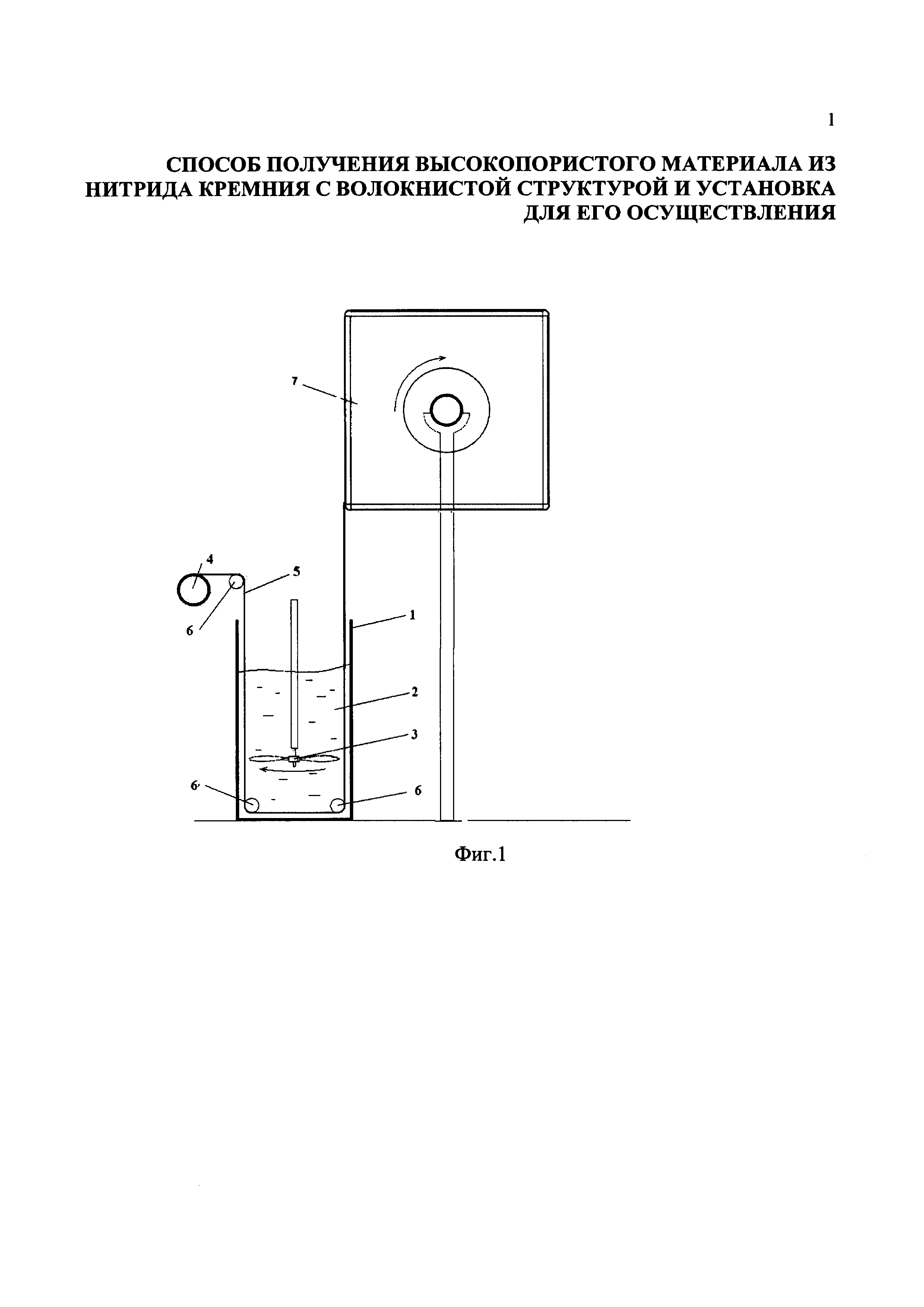

Предлагаемый способ и устройство поясняются чертежами, представленными на фиг. 1-8.

На фиг. 1 представлена схема установки для получения высокопористого материала из нитрида кремния с волокнистой структурой.

На фиг. 2 представлен общий вид устройства для вытягивания и намотки волокон.

На фиг. 3 представлено устройство для вытягивания и намотки волокон в разрезе в состоянии, когда пластины прижаты. Разрез вдоль вала.

На фиг. 4 представлено устройство для вытягивания и намотки волокон в разрезе в состоянии, когда пластины подняты. Разрез вдоль вала.

На фиг. 5 представлено устройство для вытягивания и намотки волокон в разрезе в состоянии, когда пластины прижаты. Разрез перпендикулярно валу.

На фиг. 6 представлено устройство для вытягивания и намотки волокон в разрезе в состоянии, когда пластины подняты. Разрез перпендикулярно валу.

На фиг. 7 показан вид структуры, полученной из волокон предложенным способом с использованием предлагаемой установки при пропускании волокна на выходе из шликера через отверстие.

На фиг. 8 показан вид структуры, полученной из волокон предложенным способом с использованием предлагаемой установки без пропускания волокна на выходе из шликера через отверстие.

Установка для формирования волокнистой каркасной структуры высокопористого материала из нитрида кремния, получаемого заявляемым способом, содержит (фиг. 1) термостатированный бак 1 с подогретым шликером 2, механизм перемешивания 3 шликера, бобину 4 с хлопковой (швейной) нитью 5, узел протяжки нити, состоящий из нескольких направляющих роликов 6, обеспечивающих погружение нити 5 в шликер 2, устройство для вытягивания и намотки волокон 7, расположенное за узлом протяжки нити по ходу движения нити 5 с возможностью перемещения относительно термостатированного бака 1. Бобина 4 снабжена тормозом (на чертеже не показан), обеспечивающим натяжение нити 5.

Устройство для вытягивания и намотки волокон 7 состоит (фиг. 2) из корпуса 8, к которому прижаты пластины 9, неподвижного вала 10, вокруг оси которого происходит вращение корпуса 8 с пластинами 9. Вращение осуществляется с помощью двигателя 11, который соединен ременной передачей 12 с корпусом 8. Во время работы двигателя 11 на пластины 9 попадает непрерывное волокно 13 разогретого термопластичного шликера.

Движение нити обеспечивается двигателем 11, приводящим в движение (вращение) корпус 8 в устройстве для вытягивания и намотки 7. Внутри корпуса 8 имеется механизм перемещения пластин.

Механизм перемещения пластин имеет (фиг. 3, 4) в своем составе втулку 14 с кулачками 15, взаимодействующими со шпильками 16. Шпильки 16 соединены с пластинами 9 и имеют бурты 17. Шпильки 16 вместе с пружинами 18 помещены в цилиндрические пазы в корпусе 8. Пазы закрыты крышками 19. Пружины 18 одним концом опираются на крышки 19, а другим концом на бурты 17 шпилек 16. Тем самым пружины 18 обеспечивают прижатие пластин 9 к корпусу 8, в том случае когда кулачки 15 втулки 14 не взаимодействуют со шпильками 16.

При повороте втулки 14 на 45° относительно своей оси кулачки 15 втулки 14 начинают взаимодействовать со шпильками 16 и, преодолевая сопротивление пружин 18, отодвигают шпильки 16 в направлении от вала 10. При этом выступы 20 пластин 9 выходят из пазов 21 корпуса 8 (фиг. 4, 6). Тем самым пластины 9 приобретают возможность поворота вокруг оси шпилек 16.

Расстояние между волокнами 13 на пластинах 9 регулируется соотношением скорости вращения корпуса 8 и скорости перемещения устройства для вытягивания и намотки 7 относительно термостатированного бака 1.

Возможность осуществления способа с использованием предлагаемой установки подтверждается следующим примером.

Приготавливают шихту из порошка кремния с удельной поверхностью не менее 4 м2/г с добавкой 5-15 вес. % порошка нитрида кремния плазмохимического синтеза. В качестве термопластичной связки используют сплав парафина с 15% пчелиного воска. Для приготовления шликера 2 шихту смешивают с расплавом термопластичной связки в количестве 20 вес. %.

Подготовленный шликер 2 заливают в термостатированный бак 1, где он постоянно перемешивается с помощью механизма 3. Нить 5 сматывается с бобины 4 и направляется через шликер 2 с помощью направляющих роликов 6. При этом нить приводится в движение с помощью устройства вытягивания и намотки 7 при его вращении. При этом вращение бобины 4 тормозится, что обеспечивает натяжение нити 5 и волокон 13 (нити с нанесенным на нее шликером). Вследствие перемещения устройства вытягивания и намотки 7 относительно бака 1 со шликером 2 и направляющих роликов 6, образующиеся при протягивании нити 5 через шликер волокна 13 укладываются на пластины 9 со смещением относительно друг друга. Величина смещения определяется соотношением скорости вращения устройства вытягивания и намотки 7 со скоростью перемещения устройства вытягивания и намотки 7 относительно бака 1 со шликером 2 и роликов 6.

При вращении корпуса 8 нить 5, прикрепленная одним концом к корпусу 8 (или одной из пластин 9), приводится в движение (тянется за корпусом 8). А с помощью узла протяжки обеспечивается траектория, то есть погружение в шликер 2.

Нить 5 с нанесенным на нее термопластичным шликером 2 направляется на устройство для вытягивания и намотки волокон 7 (фиг. 2). Можно на выходе нити из шликера пропускать ее через пластинчатый ограничитель диаметра волокна с отверстием диаметром 2-3 мм, расположенный на поверхности расплава шликера.

Чтобы изменить направление намотки (фиг. 3), необходимо остановить работу двигателя 11 и перерезать волокна 13 между пластинами 9, далее повернуть втулку 14 с кулачками 15 относительно корпуса на 45°, пластины 9 при этом поднимутся (фиг. 5 и 6). Далее поднятые пластины 9 необходимо повернуть на 90°. Далее повернуть обратно втулку 14 с кулачками 15 относительно корпуса 8 на 45°. Благодаря этому пластины 9 прижмутся пружинами 18 к корпусу 8. Далее можно продолжать работу устройства.

В состоянии, когда пластины 9 прижаты (фиг. 3 и 5), осуществляется намотка. В состоянии, когда пластины 9 подняты (фиг. 4 и 6), осуществляется разрезка волокон 13 и поворот пластин 9. Эти два действия необходимы для того, чтобы осуществить поворот пластин 9 с нанесенными ранее слоями волокон на 90°.

Структура полученного материала представлена на фиг. 7 и 8.

Образец, представленный на фиг. 7, получен при пропускании волокна на выходе из шликера через отверстие диаметром 3 мм в пластинчатом ограничителе диаметра волокна. Среднее значение диаметра волокон на образце (фиг. 7) по 30 замерам равно 2,7 мм; среднее отклонение 0,31 мм. Минимальное значение диаметра 2 мм. Максимальное значение диаметра 2,85 мм.

Образец, представленный на фиг. 8, получен без пропускания волокна на выходе из шликера через отверстие в пластинчатом ограничителе диаметра волокна.

Среднее значение диаметра волокон на образце (фиг. 8) по 30 замерам равно 3,1 мм; среднее отклонение 0,48 мм. Минимальное значение диаметра 2 мм. Максимальное значение диаметра 4,5 мм.

Таким образом, пропускание волокна на выходе из шликера через отверстие диаметром 3 мм в пластинчатом ограничителе диаметра волокна привело к снижению максимальных значений диаметра волокон с 4,5 м до 2,85 мм. При этом среднее значение изменилось от 3,1 до 2,7 мм, а среднее отклонение уменьшилось от 0,48 мм до 0,31 мм. В процентном отношении при пропускании волокна через отверстие на выходе из шликера среднее отклонение от среднего значения диаметра волокон уменьшилось от 15% до 11%.

Для получения сравнительных данных исследовали высокопористый нитридокремниевый материал, полученный известным способом, взятым за прототип. Расположение волокон в материале беспорядочное. Среднее значение диаметра волокон равно примерно 3,0 мм; среднее отклонение 20%.

Таким образом, по сравнению с прототипом заявляемое изобретение обеспечивает большую стабильность диаметра получаемых волокон, а также формирование упорядоченной структуры материала в виде чередующихся слоев параллельно расположенных волокон с поворотом направления волокон в соседних слоях на 90°.

Реферат

Изобретения относятся к высокопористым материалам, в частности к получению высокопористого материала из нитрида кремния с волокнистой структурой, предназначенного для эксплуатации при повышенных температурах в агрессивных средах, например в фильтрах для очистки расплавов металлов, в носителях катализаторов, огнепреградителях. Способ получения высокопористого материала из нитрида кремния с волокнистой структурой включает получение волокон из термопластичного шликера на основе кремния с термопластичной связкой, укладку волокон, формование каркасной структуры с последующей отгонкой связки при нагреве и реакционное спекание в азоте. Получение волокон осуществляют протяжкой непрерывной нити сквозь расплав термопластичного шликера, а укладку волокон производят намоткой волокон на подложки в виде пластин прямоугольного сечения послойно с поворотом направления намотки после каждого слоя на 90°. Установка для получения волокнистой структуры материала содержит термостатированный бак с термопластичным шликером, снабженный механизмом перемешивания шликера, узел протяжки нити через шликер для формирования волокон, состоящий из направляющих роликов, и устройство для вытягивания и намотки волокон. Указанное устройство расположено с возможностью перемещения относительно термостатированного бака и включает закрепленный на неподвижном валу корпус, к которому прижаты пластины, при этом корпус установлен с возможностью вращения вокруг оси вала, а пластины установлены с возможностью поворота на 90°. Технический результат - упрощение способа получения высокопористого однородного по структуре материала из нитридокремниевых равномерных по сечению волокон. 2 н. и 1 з.п. ф-лы, 8 ил.

Комментарии