Интегрированный способ получения дизельного топлива из биологического материала, продукты, применение и установка, относящиеся к этому способу - RU2491319C2

Код документа: RU2491319C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к интегрированному способу получения дизельного топлива из биологического материала посредством получения парафинов в реакции Фишера-Тропша (FT), с одной стороны, и посредством каталитической гидродеоксигенации (HDO) биологических углеводородов, с другой стороны. Изобретение также относится к применению лигноцеллюлозного материала, например побочных продуктов деревоперерабатывающей промышленности, для получения дизельного топлива и к способу сужения распределения по длине углеродной цепи дизельного топлива, полученного в реакции Фишера-Тропша. Изобретение предлагает высококачественную фракцию среднего дистиллята из различных биологических источников, наиболее предпочтительно - из побочных продуктов деревоперерабатывающей промышленности. Изобретение также предлагает применение указанной фракции в качестве добавки, повышающей цетановое число. Кроме того, изобретение относится к установке для получения топлива из биологического материала.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Сокращающиеся резервы ископаемого топлива и выбросы вредных газов, связанные с их использованием, повысили интерес к использованию биологических материалов, особенно происходящих из непищевых обновляемых ресурсов, для получения жидкого топлива, способного заменить ископаемое топливо. Из предшествующего уровня техники известно несколько способов получения жидкого топлива из биологических исходных материалов. Один из способов, достигший коммерческого успеха, представляет собой производство биодизельного топлива FAME (FAME - от англ. fatty acid methyl ester: топливо на основе сложных метиловых эфиров жирных кислот) посредством трансэстерификации спиртами масел, полученных из биомассы. Однако, из-за высокой температуры текучести и нестабильности FAME-топлива, а также из-за его несовместимости с автомобилями, в которых использованы фильтры для частиц, применение этого способа ограничено.

Способы на основе газификации биомассы в течение многих лет использовали для конверсии биомассы в источники энергии. Среди старейших применений - газификация и использование полученной газовой смеси (СО+Н2) непосредственно в виде топлива в двигателях внутреннего сгорания. Почти любой вид биомассы с содержанием влаги от 5% до 35% можно газифицировать. Примерами подходящих источников биомассы являются отходы от лесозаготовок, городские древесные отходы, побочные продукты и отходы целлюлозно-бумажной промышленности, отходы пиломатериалов, древесная щепа, опилки, солома, дровяная древесина, сельскохозяйственные отходы, навоз и т.п.

При контролируемых условиях, характеризующихся низким поступлением кислорода и высокими температурами, большинство материалов биомассы можно преобразовать в газообразное топливо, известное под названием синтез-газа. В патенте США 4592762 описана газификация целлюлозной биомассы в одном резервуаре, причем целлюлозную биомассы подают прямо в единый кипящий слой возвратного смешивания инертных твердых веществ с высокой теплоемкостью. В патенте США 4968325 описана газификационная установка, содержащая резервуар высокого давления, содержащий кипящий слой горячего песка. Биомассу подвергают предварительному просушиванию до содержания влаги от 10 весовых % до 35 весовых %. Рабочую температуру кипящего слоя поддерживают в диапазоне от 750 до 860°C при рабочем давлении от 400 кПа до 1750 кПа посредством регулирования скорости подачи флюидизирующего газа и скорости подачи биомассы.

Для производства жидкого топлива с использованием синтеза Фишера-Тропша ранее использовали синтез-газ как из возобновляемых, так и из ископаемых источников. В патенте США 2007/0225383 описан способ конверсии биомассы в синтез-газ и проведения реакции Фишера-Тропша с целью преобразования газа в топливо и другие химические вещества. Изобретение улучшает энергетический баланс реакции за счет использования тепла экзотермической реакции Фишера-Тропша в эндотермической реакции газификации.

В стандартном трехстадийном процессе Фишера-Тропша обычно используют гетерогенные кобальтовые катализаторы и получают по существу н-парафиновые углеводороды с широким распределением по молекулярному весу, которое зависит от совокупности рабочих условий. Полученную смесь углеводородов необходимо переработать в последующих технологических блоках, чтобы ее можно было использовать в качестве топлива. Типичная переработка включает в себя стадию изомеризации/крекинга с использованием известных катализаторов, содержащих «молекулярные сита» или цеолиты и металлы VII группы на носителе.

Катализаторы для переработки парафинов Фишера-Тропша должны выполнять как функцию крекинга, так и функцию изомеризации. Крекинг разрезает длинные углеводороды на более короткие (средний дистиллят) цепи диапазона дизельного топлива, а изомеризация добавляет вдоль углеродной цепи метильные боковые группы, за счет чего снижаются температуры текучести и помутнения продуктов, относящихся к фракции среднего дистиллята. Молекулярные сита с промежуточным размером пор на основе алюмосиликатных цеолитов (ZSM) и силикоалюмофосфатов (SAPO) были предложены в качестве катализаторов для процесса депарафинизации.

В данной области техники хорошо известно, что молекулярные сита SAPO на основе силикоалюмофосфата с промежуточным размером пор лучше изомеризуют длинноцепочечные алканы, чем обеспечивают их крекинг, тогда как алюмосиликатные цеолиты ZSM-5 и ZMS 23 выполняют и крекинг, и изомеризацию. Соответственно, в патенте США 5833837 описан процесс, в котором парафинистое нефтяное сырье перегоняют с получением двух раздельных фракций восков - тяжелого и легкого смазочного масла. Легкую фракцию изомеризуют с использование некрекирующего катализатора SAPO-типа, тогда как тяжелую фракцию перерабатывают с использованием крекирующего цеолита ZSM-5.

Также известно получение жидкого топлива из биологических сырьевых материалов, содержащих сложные эфиры глицерина и жирных кислот или свободные жирные кислоты. Эти сырьевые материалы содержат большие количества кислорода и небольшие количества серы, фосфора и азота, которые, как известно, являются каталитическими ядами. В патенте США 4992605 описано получение C15-C18 парафинов посредством гидрообработки растительных масел, таких как масло канола, подсолнечное, соевое или рапсовое масло. В патенте США 5705722 описан процесс получения углеводородных компонентов диапазона дизельного топлива посредством гидродеоксигенации (HDO) растительных масел, таллового масла, фракционированного таллового масла, животных жиров и их смесей. Сырьевой материал контактирует с газообразным водородом и катализатором гидродесульфуризации, таким как NiMo/Al2O3 или CoMo/Al2O3, в условиях гидрообработки. Образующийся продукт описывают как добавку к дизельному топливу, обладающую высоким цетановым числом.

В публикации FI 100248 описан двухстадийный способ получения среднего дистиллята из растительного масла посредством первоначальной гидрогенизации масел до н-парафинов и последующей изомеризации парафинов с получением разветвленных парафинов. В публикации US 7232935 предложено усовершенствование способа, описанного в FI 100248, состоящее в использовании стадии предварительной гидрогенизации перед стадией гидродеоксигенации и в проведении изомеризации с использованием противоточного способа. В публикации US 7279018 описана композиция топлива, которая содержит: а) компонент, полученный из животных жиров посредством гидрогенизации и изомеризации, и б) компонент, содержащий кислород, причем указанные компоненты а) и б) смешивают или растворяют в в) компоненте дизельного топлива на основе сырой нефти или фракции Фишера-Тропша. В публикации US 2007/0068848 описан способ получения дизельного топлива с высоким цетановым числом из триглицеридов с использованием комбинации термического крекинга и каталитической гидрообработки с последующей дистилляцией для выделения фракции дизельного топлива с цетановым числом от 70 до 80.

Несмотря на продолжающиеся исследования и разработки в области использования возобновляемых ресурсов для получения топлива по-прежнему существует потребность в усовершенствовании способов получения и в получении высококачественного дизельного топлива из низкосортных материалов с использованием небольшого количества или вообще без использования пищевых растительных ресурсов. Также существует потребность в использовании промышленных отходов вблизи от места их образования для исключения больших расходов на их транспортировку и хранение.

Настоящее изобретение обеспечивает получение высококачественного дизельного топлива из ресурсов, имеющих полностью биологическое происхождение, за счет промышленной интеграции двух раздельных производственных процессов для получения биологического топлива.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к интегрированному способу получения дизельного топлива из биологического материала. Способ характеризуется стадиями: а) получения первого потока углеводородов, содержащего C1-C100+углеводороды, посредством каталитического крекинга/изомеризации парафинов Фишера-Тропша биологического происхождения, б) получения второго потока углеводородов, содержащего преимущественно C15-C18 углеводороды посредством каталитической гидродеоксигенации биологических углеводородов, в) смешивания указанных первого и второго потоков углеводородов, г) фракционирования полученного смешанного потока углеводородов, и д) выделения фракции среднего дистиллята, предпочтительно обогащенной C15-C18 углеводородами.

Задачей настоящего изобретения является объединение процессов гидродеоксигенации (HDO) и Фишера-Тропша (FT) для получения высококачественного парафинистого биологического дизельного топлива, не содержащего ароматических соединений, кислорода и серы. Задачей изобретения является получение топлива, превосходящего по качеству неочищенное дизельное топливо, полученное из ископаемых источников, и биодизельное топливо FAME.

Другой задачей настоящего изобретения является максимальное использование производственных технологических операций, общих для FT и HDO способов получения топлива.

Согласно одной из форм осуществления интегрированного способа согласно настоящему изобретению является рециркуляция водорода в течение всего процесса получения. Водород получают и используют в различных реакциях, используемых в интегрированном способе. Технические преимущества этого способа обеспечиваются благодаря наличию комплексного блока, осуществляющего выделение, риформинг и рециркуляцию водорода.

Преимуществом интеграции процессов является возможность автономного получения водорода. Это обеспечивает определенный уровень свободы в отношении размещения производственного участка, где производится топливо, поскольку нет необходимости в его близости к нефтехимическому заводу, где производится водород. Если используются отходы и побочные продукты деревоперерабатывающей промышленности, то близость к установке для производства целлюлозы и бумаги обеспечивает ключевые преимущества в отношении интеграции энергоснабжения, логистики сырьевых материалов, хранения или переработки отходов.

Изобретение также относится к применению лигноцеллюлозного материала, например - отходов или побочных продуктов деревоперерабатывающей промышленности, для получения дизельного топлива исключительно из биологических возобновляемых источников. Применение согласно настоящему изобретению включает в себя стадии, в которых: а) биомассу, содержащую лигноцеллюлозный материал, например - отходы и/или побочные продукты деревоперерабатывающей промышленности, газифицируют и используют для получения потока парафинов Фишера-Тропша, которые затем подвергают крекингу в изомеризующих условиях, б) биологические углеводороды, такие как талловое масло или жирные кислоты таллового масла, подвергают гидродеоксигенации с получением потока, преимущественного содержащего C15-C18 парафины, предпочтительно - потока н-парафинов, которые возможно изомеризуют в условиях, при которых не происходит крекинг, в) полученные два потока объединяют и фракционируют, и г) выделяют фракцию среднего дистиллята, предпочтительно обогащенную C15-C18 углеводородами.

Настоящее изобретение также относится к способу сужения распределения по длине углеродной цепи дизельного топлива, полученного способом Фишера-Тропша. Способ включает в себя стадии: а) объединения 5-95% потока углеводородов, полученных способом Фишера-Тропша, содержащего C5-C100+углеводороды, с 5-95% потока углеводородов, преимущественно содержащего C5-C18 углеводороды, полученные посредством гидродеоксигенации биологических углеводородов, б) фракционирования объединенного потока углеводородов, и в) выделения фракции C11-C20 углеводородов, предпочтительно обогащенной C15-C18 углеводородами.

Настоящее изобретение также относится к фракции биологического среднего дистиллята, полученной с использованием способа согласно настоящему изобретению и содержащей от 5% до 95% первого потока углеводородов, полученных способом Фишера-Тропша и содержащих от 11 до 20 атомов углерода, и от 5% до 95% второго потока углеводородов, преимущественно содержащих от 15 до 18 атомов углерода. Эта фракция в типичном случае содержит по меньшей мере 25%, предпочтительно - примерно от 40% до 80% C15-C18 углеводородов. Эта фракция может содержать даже более 80% C15-C18 углеводородов.

Фракцию среднего дистиллята можно использовать в качестве дизельного топлива как таковую. Тем не менее, изобретение также относится к применению биологической фракции среднего дистиллята в качестве добавки для повышения цетанового числа и/или снижения температуры помутнения или температуры текучести топлива, полученного другими способами.

Изобретение также предлагает установку для получения топлива из биологического материала. Установка включает в себя гидродеоксигенационный реактор для гидродеоксигенации подаваемого потока биологических углеводородов, реактор для крекинга/изомеризации, в котором осуществляют каталитический крекинг и изомеризацию потока парафинов Фишера-Тропша биологического происхождения, сепарационный блок для перегонки объединенного потока углеводородов, полученных из указанных реакторов, для выделения среднего дистиллята с температурой кипения от 150 до 400°С и для отделения верхней фракции, кипящей при более низкой температуре, блок для выделения водорода, например - проницаемая для водорода мембрана, предназначенный для отделения водорода от указанной верхней фракции, и устройства для подачи водорода в указанные реакторы, а также устройства для получения дополнительного водорода для указанных реакторов из непроникающей через мембрану части указанной верхней фракции.

В одной из форм осуществления настоящего изобретения интегрированная установка для производства топлива дополнительно интегрирована с установкой для производства целлюлозы и бумаги, так что отходы и побочные продукты, образующиеся в процессе производства целлюлозы и бумаги, подаются в процесс производства топлива, а энергия и отходы, образующиеся в процессе производства топлива, подаются в установку для производства целлюлозы и бумаги.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

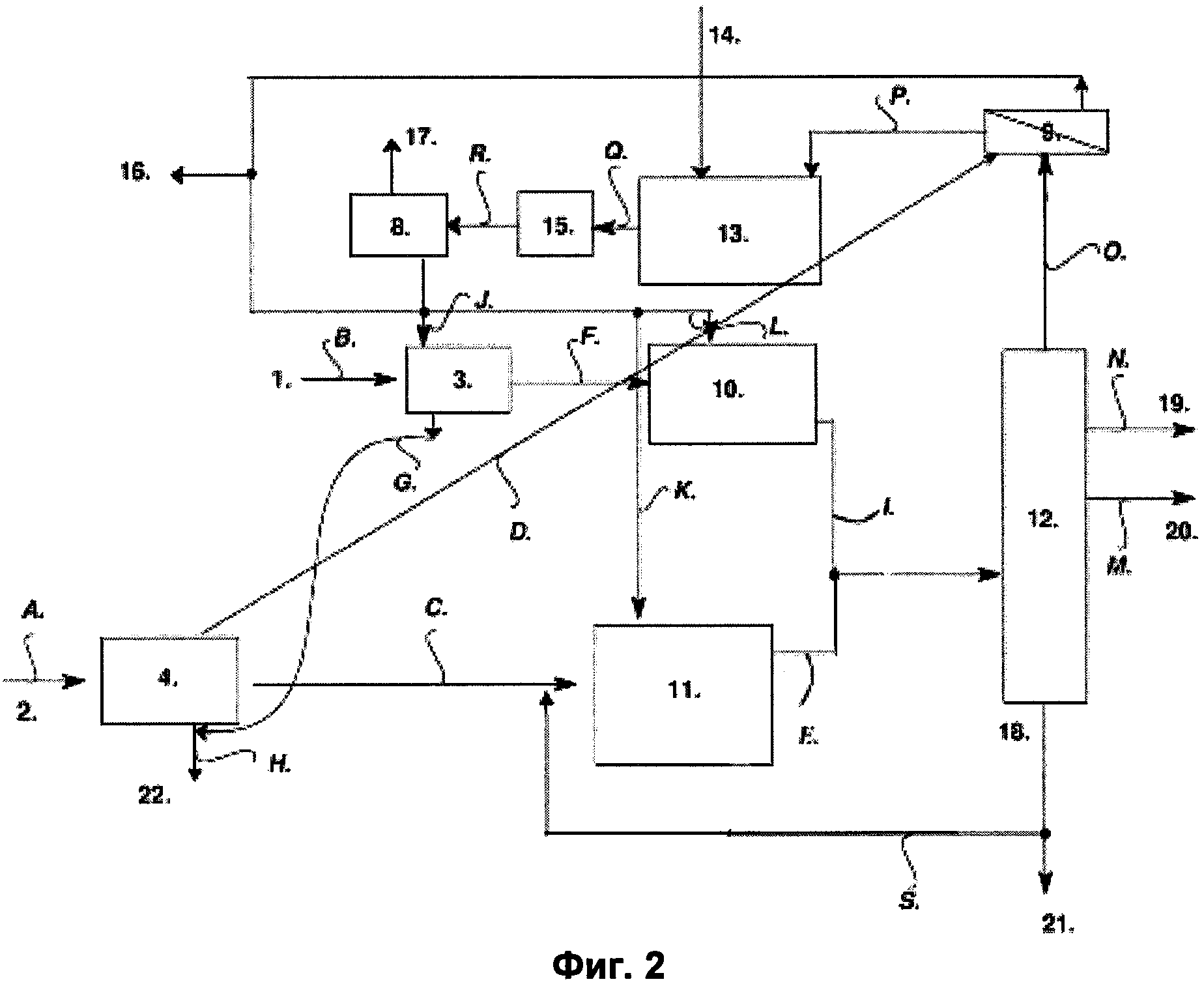

Фиг.1 является блок-схемой технологического процесса, отображающей одну из форм осуществления настоящего изобретения.

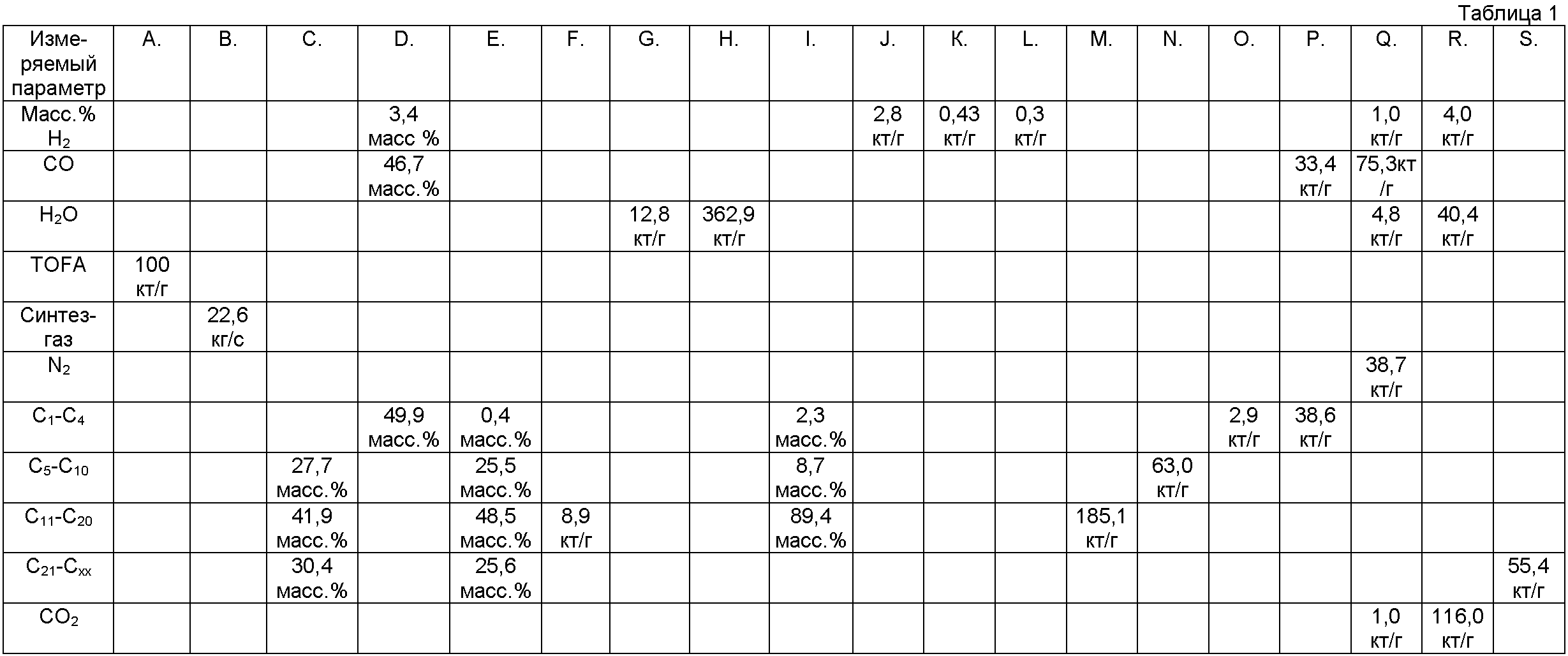

Фиг.2 является блок-схемой, изображенной на Фиг.2, на которой указаны точки измерения баланса масс.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает интегрированный способ получения высококачественного дизельного топлива из двух различных источников биологического материала. За счет объединения потоков углеводородов из двух различных источников при фракционировании объединенных потоков удается получить лучшее распределение углеводородов по длине углеродной цепи. Данный способ обеспечивает получение топлива с более высоким цетановым числом и более низкой температурой помутнения. Интегрирование процессов также обеспечивает технические преимущества за счет объединения перегонных установок, систем для рециркуляции водорода и риформинга, переработки отходов, получения энергии и т.п.

В данном описании и в формуле изобретения приведенные ниже понятия имеют значения, указанные ниже.

Понятие «интегрированный способ» обозначает способ, в котором две или более родственные функции, которые могут быть осуществлены раздельно, объединяют так, что по меньшей мере одна важная стадия способа является общей для двух способов.

Понятие «биодизельное топливо» относится в настоящем описании только к таким традиционным топливным продуктам, которые получены посредством трансэстерификации масел, полученных из биомассы, спиртами, и которые содержат кислород.

«Биологическое дизельное топливо» или «дизельное топливо биологического происхождения», полученное согласно настоящему изобретению, - это дизельное топливо, полученное на основе других способов, отличающихся от трансэстерификации. Дизельные топлива согласно настоящему изобретению практически не содержат кислорода.

Термин «средний дистиллят» относится к углеводородной фракции, в которой углеводороды состоят преимущественно из углеводородов с длиной углеродной цепи от 11 до 20 атомов (что обозначается как C11-C20). Фракция среднего дистиллята обычно имеет температуру кипения в диапазоне от 150 до 400°C, предпочтительно - от 175 до 350°c. Углеводороды среднего дистиллята - это углеводороды, которые обычно используют в качестве дизельного топлива. Следует отметить, что, поскольку перегонка не обеспечивает абсолютной отсечки по конкретной длине углеродной цепи, различные фракции дистиллята могут содержать незначительные количества углеводородов, имеющих немного меньшие или немного большие длины углеродных цепей. Точка отсечки при перегонке немного изменяется в зависимости от целевого использования и желательных свойств среднего дистиллята. Соответственно, фракцию дистиллята, содержащую более широкий диапазон углеводородов, например - от C9 до C22, или более узкий диапазон углеводородов, например - от C14 до C18, также следует считать фракцией среднего дистиллята.

Термин «тяжелая фракция» относится к углеводородной фракции, в которой углеводороды состоят преимущественно из углеводородов с длиной углеродной цепи более 20 атомов. Она обозначена в данном описании как C21-C100+. «100+» обозначает неопределенное число атомов углерода до 100 и выше, что зависит от условий, в которых осуществляются процесс Фишера-Тропша и крекинг/изомеризация. Обычно количество углеродных цепей с числом атомов больше 100 невелико, но фракция может включать даже молекулы с длиной цепи, равной 200 атомам углерода и более.

Термин «нафта-фракция» относится к дистиллированной углеводородной фракции, в которой углеводороды состоят преимущественно из углеводородов с длиной углеродной цепи от 5 до 10 атомов (что обозначается как C5-C10). Углеводороды нафта-фракции обычно используют в качестве легкого топлива, растворителей или сырьевых материалов, например для последующих процессов на основе парового крекинга.

Термин «керосиновая фракция» относится к дистиллированной углеводородной фракции, входящей в состав определенного выше среднего дистиллята, в которой углеводороды состоят преимущественно из углеводородов с длиной углеводородной цепи от 11 до 15 (что обозначается как C11-C15). Углеводороды керосиновой фракции обычно используют в качестве топлива для реактивных двигателей.

Термин «легкая фракция» относится к углеводородной фракции, в которой длина углеводородной цепи составляет от 1 до 4 атомов (что обозначается как C1-C4). Легкая фракция содержит также другие газообразные компоненты, такие как водород и монооксид углерода, в зависимости от процесса, в котором получена легкая фракция.

Термин «преимущественно C15-C18 углеводороды» относится к потоку, в котором более 60%, предпочтительно - более 80%, и наиболее предпочтительно - более 90% углеводородов содержат от 15 до 18 атомов углерода. Углеводороды, полученные из растительных источников, обычно содержат почти исключительно C14-C18 углеводороды, причем C15-C18 углеводороды наиболее многочисленны.

Термин «синтез-газ», или «сингаз», относится к смеси газов, которая содержит различные количества монооксида углерода и водорода, полученной посредством газификации углеродсодержащего вещества. Газификация биологических материалов обеспечивает соотношение водорода и монооксида углерода, близкое к 2. Такой газ пригоден для получения углеводородов с использованием синтеза Фишера-Тропша, особенно - после добавления некоторого количества дополнительного водорода.

«Синтез Фишера-Тропша» (FT) является каталитической химической реакцией, в которой водород и монооксид углерода преобразуются в соответствии по существу с Гауссовым распределением в углеводородные цепи различной длины (обозначаемые как (C1-C100+). Основой типичных используемых катализаторов являются железо и кобальт. Термин «условия Фишера-Тропша» относится к условиям протекания реакции, которые пригодны для проведения реакции Фишера-Тропша. Для получения дизельного топлива так называемое альфа-число (альфа-число - это число в диапазоне от 0 до 1, которое минимально у метана и максимально у твердых восков) должно быть высоким и предпочтительно близким к 0,89, что является максимальным альфа-числом для средних дистиллятов. Такие условия хорошо изучены и документированы в данной области техники.

Термин «сепарация» относится к разделению углеводородов с различной длиной цепи, являющихся парафинами Фишера-Тропша биологического происхождения, на различные фракции, альтернативно - в ходе процесса Фишера-Тропша или с использованием одной или более отдельных технологических операций. Сепарация осуществляется посредством перегонки, контактного дегазирования, при котором газ (пар) отделяют от жидких компонентов при пониженном давлении, конденсации или любого другого подходящего способа сепарации.

Термин «узкое распределение по длине углеродной цепи» относится к потоку или фракции углеводородов, содержащим значительно больше углеводородов с определенной длиной (или длинами) цепи, чем предусматривает гауссово распределение для указанного потока или фракции. Синтез Фишера-Тропша обеспечивает углеводороды с широким (гауссовым) распределением по длине углеродной цепи (C1-C100), тогда как гидродеоксигенация биологических масел, жиров, восков или жирных кислот обеспечивает очень узкое распределение по длине углеродной цепи (преимущественно - от C15 до C18).

Термин «каталитическая гидродеоксигенация» (HDO), используемый в данном описании и в формуле изобретения, относится к каталитической обработке биологического углеводородного сырья, такого как масло, жир, воск и/или жирная кислота, водородом в каталитических условиях, при которой происходит разрушение структуры углеводородов, деоксигенация или удаление кислорода в виде воды и гидрогенизация для насыщения двойных связей. В ходе предпочтительной HDO согласно настоящему изобретению также удаляются нежелательные загрязнения, такие как сера в форме сероводорода и азот в форме аммиака. Пригодными для HDO катализаторами являются, например, катализаторы, указанные в патенте US 7232935 в качестве подходящих для описанной в ней HDO-стадии.

Термин «биологические углеводороды», используемый в данном описании и в формуле изобретения, относится к сырьевому материалу, содержащему растительные масла, животные жиры, рыбий жир, натуральные воски, жирные кислоты и их смеси. Сырьевой материал на основе растительных, животных или рыбьих биологических триглицеридов и/или жирных кислот в форме масел, жиров, восков и/или кислот - это примеры сырья, используемого в HDO-способе согласно настоящему изобретению. Предпочтительными видами сырья являются неочищенное талловое масло, жирные кислоты таллового масла и обессмоленное талловое масло.

Термины «изомеризация» и «гидроизомеризация» относятся к внедрению с помощью катализатора и водорода короткоцепочечных (обычно метильных) боковых цепей в парафиновые углеводороды, предпочтительно - в н-парафиновые углеводороды.

Термин «некрекирующая гидроизомеризация», используемая для HDO потока углеводородов согласно настоящему изобретению, относится к изомеризации, осуществляемой с использованием катализатора, относительно которого известно, что он оказывает малый эффект или вообще не оказывает эффекта на крекинг соответствующих углеводородов. Типичными некрекирующими катализаторами являются силикоалюмофосфатные (SAPO) катализаторы типа «молекулярного сита» с промежуточным размером пор. Подходящими некрекирующими катализаторами являются, например, катализаторы, предложенные в патенте US 7232935 для описанной в нем стадии изомеризации.

Термин «каталитический крекинг/изомеризация», используемый для парафинов согласно настоящему изобретению, полученных в процессе Фишера-Тропша, относится к стадии одновременного крекинга и гидроизомеризации, которую осуществляют в присутствии водорода с использованием катализатора, обладающего одновременно крекирующими и изомеризующими свойствами. Типичными крекирующими/изомеризующими катализаторами являются цеолитные ZSM-катализаторы, например - катализаторы ZSM-5 и ZSM-23, предложенные в публикациях US 4222855, 4229282 и 4247388 для использования для селективного крекинга и изомеризации парафиновых исходных материалов, таких как воск Фишера-Тропша.

Термин «автотермический риформинг» относится к каталитическому получению водорода из таких исходных материалов, как углеводороды и метанол, посредством сочетания частичного окисления и парового риформинга.

Термин «конверсия водяного пара» относится к неорганической химической реакции, в которой вода и монооксид углерода реагируют с образованием диоксида углерода и водорода (разложение воды).

Термины «биологический материал» и «биологического происхождения» относятся к широкому спектру биомасс, полученных из растений, животных и/или рыб, т.е. из биологических возобновляемых источников, в противоположность ископаемым источникам.

Термин «лигноцеллюлозный материал» относится к растительной биомассе, которая состоит из целлюлозы, гемицеллюлозы и лигнина. Существует много различных типов биомассы, которые можно разделить на четыре основные категории: остатки древесины, включая отходы лесопильных и целлюлозно-бумажных заводов, муниципальные бумажные отходы, сельскохозяйственные отходы, включая грубые отходы зерновых культур (сено и солому) и сухие волокна сахарного тростника, и специальные энергетические культуры, которые преимущественно представляют собой высокие деревянистые злаки.

Термин «деревоперерабатывающая промышленность» относится к любой отрасли промышленности, в которой в качестве сырьевого материала используется древесина. Типичными промышленными предприятиями деревоперерабатывающей промышленности являются целлюлозно-бумажные фабрики, лесопильные заводы, компании по производству древесно-стружечных плит, производители дров, производители древесных гранул и т.п.

Термин «цетановое число», или «цетановый показатель», относится к характеристике воспламенения дизельного топлива. Его значение получают путем стандартизованного сравнения анализируемого топлива с топливами или их смесями с известным цетановым числом. Стандартное топливо н-цетан (C16) имеет цетановое число, равное 100.

Термин «температура помутнения» относится к мере способности дизельного топлива работать при холодных погодных условиях. Температуру помутнения определяют как температуру, при которой воск впервые становится видимым, когда дизельное топливо охлаждают при стандартных условиях испытания.

Термин «температура текучести» относится к минимальной температуре, при которой дизельное топливо остается текучим, когда его охлаждают при стандартных условиях.

Способ согласно настоящему изобретению осуществляют в интегрированной производственной установке, в которой два основных процесса (FT и HDO) связаны через стандартный процесс фракционирования с выделением фракции дизельного топлива как фракции продукта и, по выбору, рециркуляции легкой фракции для выделения водорода и/или риформинга.

Сырьевой материал для обоих основных процессов имеет биологическое происхождение. В случае FT-процесса для газификации пригоден почти любой вид биомассы. При необходимости биомассу вначале сушат, чтобы снизить содержание в ней влаги до 35% или менее. Биомассу обычно выбирают из необработанных материалов или отходов, происходящих от растений, животных и/или рыб, например - муниципальных отходов, промышленных отходов или побочных продуктов, сельскохозяйственных отходов или побочных продуктов (включая навоз), отходов или побочных продуктов деревоперерабатывающей промышленности, отходов или побочных продуктов пищевой промышленности, морских растений (таких как водоросли) и их комбинаций. Материал биомассы предпочтительно выбирают из непищевых ресурсов, таких как несъедобные отходы и непищевые растительные материалы, включая масла, жиры и воски. Предпочтительный материал биомассы согласно настоящему изобретению представляет собой отходы и побочные продукты деревоперерабатывающей промышленности, такие как отходы лесозаготовок, городские древесные отходы, отходы пиломатериалов, древесную щепу, опилки, солому, дрова, древесные материалы, бумагу, побочные продукты процессов производства бумаги или строительных пиломатериалов и т.п. Материал биомассы для процесса Фишера-Тропша может также представлять собой растительные масла, животные жиры, рыбий жир, натуральные воски и жирные кислоты. Эти масла, жиры, воски и кислоты являются также примерами биологического сырьевого материала, происходящего от растений, животных и/или рыб, для HDO-процесса согласно настоящему изобретению. Сырьевым материалом для HDO-процесса предпочтительно являются непищевые масла, такие как ятрофовое масло, касторовое масло, жирные кислоты таллового масла (TOFA) или талловое масло, особенно - неочищенное талловое масло или обессмоленное талловое масло и т.п.

Сырьевые материалы, пригодные для способа согласно настоящему изобретению, поступают в различном виде, и их можно подвергнуть подходящим процессам предварительной обработки с целью повышения их пригодности для использования в интегрированном способе получения топлива согласно настоящему изобретению. Так, материал можно рассортировать, очистить, промыть, измельчить, спрессовать, перемешать, предварительно гидрогенизировать и т.п. с целью устранения загрязнений и обеспечения потока материала, подходящего для получения синтез-газа, пригодного для реакции Фишера-Тропша и/или реакции HDO.

Первый поток углеводородов, или поток FT-углеводородов, получают посредством первоначальной газификации исходной биомассы с получением синтез-газа. Затем синтез-газ реагирует в реакции Фишера-Тропша (FT) в условиях, которые обеспечивают получение C1-C100+парафинов. После удаления отходящих газов оставшиеся C5-C100+парафины из потока парафинов подвергают крекингу/изомеризации с целью укорочения длины углеродных цепей. Это увеличивает долю C11-C20 парафинов в первом потоке углеводородов. Одновременно изомеризация обеспечивает разветвленные углеводороды, что снижает температуру помутнения конечного топливного продукта.

Второй поток углеводородов, или HDO-поток углеводородов, как правило, получают посредством гидродеоксигенации (HDO) исходного биологического углеводородного материала, например жира, масла, воска и/или жирных кислот, с получением потока насыщенных н-парафинов. Поскольку жирные кислоты, входящие в состав триглицеридов натуральных жиров и масел, обычно имеют распределение по длине углеродной цепи, в котором наиболее многочисленны углеводороды с 15-18 атомами углерода, то образующиеся парафины также будут преимущественно содержать цепи с C15-C18 атомами углерода. HDO-обработка насыщает все ненасыщенные цепи, поэтому углеводороды будут представлять собой почти исключительно C15-C18 н-парафины. В одной из форм осуществления настоящего изобретения н-парафины гидроизомеризуют с целью повышения доли изо-парафинов во втором потоке углеводородов. Тем не менее, н-парафины можно использовать и как таковые для повышения цетанового числа потока FT-углеводородов. Изомеризацию HDO-углеводородов выполняют с использованием некрекирующего катализатора для предотвращения укорочения C15-C18 углеродных цепей. Гидроизомеризацию можно осуществить в отдельном изомеризационном реакторе, или ее можно провести в том же реакторе, что и гидродеоксигенацию.

Затем два потока углеводородов объединяют в смешанный поток углеводородов. В принципе, возможно смешивание в любых пропорциях. Однако для практических целей и для обеспечения желаемого повышения качества конечного продукта смешанный поток должен содержать от 5% до 95% FT-углеводородов и от 5% до 95% HDO-углеводородов. Предпочтительно, смешанный поток содержит от 20% до 80% FT-углеводородов и от 20% до 80% HDO-углеводородов. Наиболее предпочтительно, чтобы содержание FT-углеводородов составляло от 40% до 60%, а содержание HDO-углеводородов - от 40% до 60%. Было обнаружено, что по существу идеальным является смешанный поток с соотношением 50/50, поскольку он обеспечивает дизельное топливо с очень узким распределением углеводородов по длине углеродной цепи и улучшенными свойствами, как в отношении цетанового числа, так и в отношении температуры помутнения. В предпочтительной форме осуществления настоящего изобретение цетановое число равно 100. Температура помутнения может быть снижена до -20°C.

Смешанный поток углеводородов, полученный при объединении потока FT-углеводородов и потока HDO-углеводородов, фракционируют в сепараторе. Сепаратор состоит из перегонного аппарата, в котором смешанный поток разделяется на различные фракции на основании заданных диапазонов температуры кипения. Предпочтительное фракционирование обеспечивает средний дистиллят, содержащий C11-C20 углеводороды, и легкую фракцию, содержащую водород и C1-C4 углеводороды. Средний дистиллят выделяют в качестве улучшенного биологического дизельного топлива. Его можно также использовать в качестве добавки для смешивания с топливом, полученным другими способами. Следует понимать, что разделение на фракции не является абсолютным, и что в отдельных фракциях может присутствовать некоторое количество более легких и/или более тяжелых углеводородов. Такие более легкие/тяжелые углеводороды присутствуют в количествах, которые не имеют значения для использования по назначению.

Объединение двух типов углеводородных потоков и перегонка смешанного потока улучшают распределение углеводородов в образующемся среднедистиллятном топливе, поскольку поток углеводородов, полученный посредством HDO, содержит очень большое количество углеводородов, относящихся к фракции среднего дистиллята (C11-C20). В типичном случае поток углеводородов, полученных посредством HDO из биологических масел или жирных кислот, почти исключительно состоит из C14-C18 углеводородов, которые являются наиболее предпочтительными углеводородами в среднем дистилляте, поскольку они повышают цетановое число дизельного топлива.

Для образующегося среднедистиллятного топлива или добавки к топливу характерно исключительно хорошее распределение углеводородов, при котором более 25% углеводородов содержат от 15 до 18 атомов углерода. В одной из форм осуществления настоящего изобретения доля C15-C18 углеводородов превышает 40%, и она может достигать 80% и более. Это обеспечивает превосходные характеристики воспламенения и равномерное горение.

В одной из форм осуществления настоящего изобретения из сепаратора также получают нафта-фракцию, содержащую C5-C10 углеводороды, и/или тяжелую фракцию, содержащую C21/C100+. Нафта-фракцию можно использовать как таковую в качестве растворителя. Тяжелую фракцию можно выделить и использовать, например, в качестве смазочного масла. В одной из форм осуществления настоящего изобретения по меньшей мере часть тяжелой фракции рециркулируют на стадию крекинга/изомеризации процесса Фишера-Тропша с целью ее крекинга и гидроизомеризации для повышения содержания C11-C20 углеводородов в первом потоке углеводородов. Тяжелую фракцию можно также целиком рециркулировать в процесс Фишера-Тропша для крекинга/изомеризации.

Очевидно также, что при желании можно получить и другие фракции, кроме указанных, и что смешанный поток углеводородов или любую из указанных фракций можно перегнать с получением других диапазонов длин углеродных цепей - немного более широких и/или узких.

Если диапазон перегонки задан так, чтобы получать фракцию, состоящую по существу из C15-C18 н- и изо-парафинов, то образующийся продукт является идеальным топливом или добавкой к топливу с высоким цетановым числом и низкой температурой помутнения. В одной из предпочтительных форм осуществления настоящего изобретения от остальной части среднего дистиллята также отделяют керосиновую фракцию.

Посредством изомеризации одного или обоих потоков углеводородов удается значительно снизить температуру помутнения и температуру текучести результирующего дизельного топлива. Кроме того, оба биологических процесса - HDO и FT - обеспечивают очень чистые углеводородные продукты, по существу не содержащие соединений серы, фосфора и азота. Образующееся дизельное топливо также по существу не содержит ароматических углеводородов. Содержание ароматических углеводородов предпочтительно меньше 1 масс.%.

Согласно предпочтительной форме осуществления настоящего изобретения, полученную из сепаратора верхнюю фракцию, которая кипит при температуре, более низкой, чем температура кипения желаемого среднего дистиллята, используют в интегрированном способе получения топлива для получения водорода для каталитической реакции (или каталитических реакций), которые происходят в первом и/или втором потоке углеводородов. В одной из форм осуществления настоящего изобретения верхняя фракция содержит легкую фракцию, содержащую водород и C1-C4 углеводороды, и ее направляют в сепаратор водорода для выделения водорода и возвращения его на стадию крекинга/изомеризации, на стадию гидродеоксигенации и/или на стадию гидроизомеризации.

Сепаратор водорода обычно представляет собой проницаемую для водорода мембрану, с помощью которой выделяют водород. В одной из форм осуществления настоящего изобретения C1-C4 углеводороды и монооксид углерода, выделенные из мембранного сепаратора и/или из других точек процесса, направляют в устройство, способное преобразовывать поток легких углеводородов в газ, содержащий водород, монооксид углерода, диоксид углерода, азот и воду. В одной из форм осуществления настоящего изобретения конвертирующим устройством является блок автотермического риформинга (ATR), который как таковой известен специалистам в данной области техники.

Газ, полученный в ATR-блоке, можно использовать для получения дополнительного водорода, например - направив его в блок конверсии водяного пара (WGS) для получения дополнительного водорода из монооксида углерода и воды.

Водород можно отделить в блоке короткоцикловой безнагревной адсорбции (PSA) или в сходном устройстве. Водород можно также отделить с помощью мембраны для сепарации водорода, предпочтительно - на той же мембране, которая используется для разделения верхней фракции, полученной из сепаратора. Затем водород возвращают в процесс на стадию гидродеоксигенации, стадию гидроизомеризации и/или стадию крекинга/изомеризации.

В одной из форм осуществления настоящего изобретения легкую фракцию парафинов Фишера-Тропша, содержащую водород, монооксид углерода и C1-C4 углеводороды, также направляют в сепаратор водорода. Кроме того, газы, содержащие водород и легкие фракции из HDO-стадии и/или стадий изомеризации, также можно направить к мембране для выделения водорода и газов, из которых можно получить водород.

Водород для интегрированного процесса можно получить из любого стандартного источника, например - из метанола. Однако при осуществлении циркуляции водорода и риформинга интегрированным способом для интегрированного процесса требуется очень небольшое количество дополнительного водорода. Если для процесса требуется дополнительный водород, то его можно получить из любого стандартного источника. Однако в одной из форм осуществления настоящего изобретения дополнительный водород получают посредством подачи метанола в блок автотермического риформинга. Метанол предпочтительно является метанолом, полученным из возобновляемых источников, т.е. так называемым биометанолом. Конвертирующее устройство, например - блок автотермического риформинга, может быть разным в зависимости от используемого внешнего источника водорода.

В одной из форм осуществления настоящего изобретения полностью интегрированный способ получения топлива согласно настоящему изобретению осуществляют во взаимосвязи с деревоперерабатывающей установкой, а биологическое сырье для процесса является побочными продуктами указанной деревоперерабатывающей установки или происходит от побочных продуктов этой установки. В этом случае биологический исходный продукт для потока FT-углеводородов представляет собой отходы или побочный продукт (или продукты) деревоперерабатывающей установки, а биологические углеводороды для получения потока HDO-углеводородов представляют собой талловое масло или жирные кислоты таллового масла. Деревоперерабатывающая установка в типичном случае является установкой для получения целлюлозы крафт-способом, генерирующей талловое масло, или жирные кислоты таллового масла, или смесь жирных кислот таллового масла.

Если интегрированный способ получения топлива согласно настоящему изобретению осуществляют во взаимосвязи с деревоперерабатывающей установкой, то воду, образующуюся в интегрированном способе получения топлива, обычно подают в указанную деревоперерабатывающую установку для очистки. Кроме того, серу, высвобождающуюся в интегрированном способе получения топлива, например - на стадии гидродеоксигенации и/или в процессе получения синтез-газа, подают в систему циркуляции серы деревоперерабатывающей установки.

Наибольшие преимущества описываемого интегрированного способа получения топлива получают в случае интеграции его с установкой для получения целлюлозы и бумаги. В этом случае лигноцеллюлозный материал, например - отходы и/или побочные продукты установки для получения целлюлозы и бумаги, очень экономически эффективно используется в качестве сырьевого материала для получения топлива. Одновременно, отходы способа получения топлива, например - воду и сероводород, эффективно обрабатывают с использованием, соответственно, стандартных систем очистки воды и рециркуляции серы установки для получения целлюлозы и бумаги. Важно также то, что энергия, выделяющаяся в экзотермической реакции Фишера-Тропша, используемой в способе получения топлива, используется для работы отдельных блоков установки для получения целлюлозы и бумаги. Так, сушка бумаги в установке для получения бумаги успешно осуществляется с использованием тепла из реакции Фишера-Тропша.

Кроме описанных выше преимуществ интегрированной установки для получения топлива/деревообработки, связанных с использованием сырьевого материала, обработкой отходов и использованием энергии, имеются также преимущества в отношении логистики подачи и хранения различных потоков, перемещаемых между процессом получения топлива и деревоперерабатывающей установкой.

Настоящее изобретение обеспечивает возможность применения лигноцеллюлозного материала, например - отходов и/или побочных продуктов деревоперерабатывающей промышленности, для получения высококачественного дизельного топлива из полностью биовозобновляемых источников. В этом случае биомассу, содержащую отходы и/или побочные продукты переработки древесины, газифицируют и используют для получения потока парафинов Фишера-Тропша, которые затем подвергают крекингу в изомеризующих условиях. Биологические углеводороды, такие как талловое масло или жирные кислоты таллового масла, подвергают гидродеоксигенации с получением потока, содержащего преимущественно C15-C18 парафины, предпочтительно - потока н-парафинов, которые по выбору изомеризуют в некрекирующих условиях. Два потока объединяют и фракционируют с выделением фракции среднего дистиллята (от C11 до C20). Верхнюю фракцию дистиллята предпочтительно используют для получения водорода, предназначенного для рециркуляции в процесс получения и/или изомеризации обоих углеводородных потоков. Нижнюю фракцию предпочтительно рециркулируют в процессы крекинга и изомеризации.

Настоящее изобретение также предлагает способ уменьшения ширины распределения по длине углеродной цепи дизельного топлива, полученного способом Фишера-Тропша. В этом способе поток углеводородов, полученный способом Фишера-Тропша и содержащий C1-C100+углеводороды, из которого выделены C1-C4 углеводороды, вначале объединяют с потоком, содержащим преимущественно C15-C18 углеводороды и полученным посредством гидродеоксигенации биологических углеводородов. Затем объединенный поток углеводородов фракционируют и выделяют фракцию среднего дистиллята, содержащую C11-C20 углеводороды и обогащенную C15-C18 углеводородами. Выделенная фракция в типичном случае содержит не менее 25%, предпочтительно - примерно от 40% до 80%, C15-C18 углеводородов. Для специфических задач процесс получения топлива можно провести так, чтобы получить фракцию топлива, содержащую более 80% C15-C18 углеводородов. Этого можно добиться за счет выбора определенных исходных биологических углеводородов для гидродеоксигенации, за счет оптимизации условий процесса Фишера-Тропша, за счет выбора подходящего соотношения углеводородных потоков и/или за счет регулирования условий фракционирования и диапазона температуры кипения в сепараторе.

Оборудование, используемое для обеспечения интегрированного способа получения топлива и для разработки интегрированной установки для получения топлива/деревообработки, обычно представляет собой компоненты, которые хорошо известны как таковые, или которые можно получить из хорошо известных компонентов посредством их модификации.

Базовое оборудование, необходимое для интегрированного способа получения топлива согласно настоящему изобретению, включает в себя гидродеоксигенационный реактор, предназначенный для гидродеоксигенации потока биологических углеводородов, крекирующий/изомеризационный реактор, предназначенный для каталитического крекинга и изомеризации потока парафинов Фишера-Тропша биологического происхождения, и сепаратора, предназначенного для дистилляции объединенного потока углеводородов, полученных из указанных реакторов, и для выделения среднего дистиллята, кипящего при 150-400°С.

За счет наличия блока для выделения водорода, линий для рециркуляции водорода и устройств для получения водорода из легких фракций и/или отходящих газов из сепаратора и/или различных реакторов интегрированную установка для получения топлива становится автономной в отношении водорода, необходимого для различных реакторов. При запуске установки или в том случае, если необходимо больше водорода, чем можно получить за счет риформинга/рециркуляции водорода в самом процессе, используют дополнительный водород из внешних по отношению к процессу источников.

Для интегрированной переработки и доставки водорода оборудование включает в себя линии для подачи отходящих газов из любого реактора, выбранного из гидродеоксигенационного реактора, крекирующего/изомеризационного реактора, реактора Фишера-Тропша и гидроизомеризационного реактора, в сепаратор водорода и линии для подачи выделенного и/или полученного посредством риформинга водорода в любой из указанных реакторов.

В интегрированной установке для получения топлива/переработки древесины оборудование также включает в себя устройства для подачи воды, образующейся в реакторах, используемых в процессе получения топлива, в установку для очистки сточных вод установки для производства целлюлозы и бумаги. Оборудование также включает в себя устройства для подачи энергии, образующейся в реакторе Фишера-Тропша, в процесс сушки в указанной установке для производства целлюлозы и бумаги. Также имеются устройства для подачи биомассы, например - древесных отходов установки для производства целлюлозы и бумаги, для получения синтез-газа для реактора Фишера-Тропша. Также имеются устройства для подачи таллового масла/жирных кислот таллового масла из установки для производства целлюлозы и бумаги в гидродеоксигенационный реактор.

Изобретение далее будет проиллюстрировано примерами осуществления со ссылками на фигуры.

Пример 1

На Фиг.1 изображена блок-схема технологических операций интегрированного способа согласно настоящему изобретению. Оборудование, используемое в интегрированном способе, расположено в непосредственной близости от установки для производства целлюлозы крафт-способом. Двумя основными процессами согласно настоящему изобретению являются получение HDO-углеводородов в технологических операциях 1,3, 10 и FT-углеводородов в операциях 2, 4, 11. Углеводороды объединяют в сепараторе 12 и выделяют желаемую фракцию продукта 20.

Поток биологических углеводородов, содержащий неочищенное талловое масло из крафт-установки по выбору, подвергают термическому рафинированию 1 и подают в каталитический HDO-реактор 3, содержащий стандартный катализатор гидродеоксигенации/десульфуризации на основе CoMo/Al2O3. В альтернативной форме осуществления настоящего изобретения используют катализатор на основе NiMo/Al2O3. Насыщенные нормальные парафины из HDO-реактора 3 имеют длину цепи в пределах желаемого диапазона дизельного топлива или среднего дистиллята, т.е. от C11 до C20, a в случае использования таллового масла жирные кислоты преимущественно являются C15-C18 кислотами, и длина цепи почти исключительно равна C18, что позволяет получить дизельное топливо с очень высоким цетановым числом. Однако температура помутнения н-парафиновых HDO-углеводородов обычно слишком высока для использования этого топлива в Арктике. Для снижения температуры помутнения поток н-парафинов направляют в дополнительный гидроизомеризационный реактор 10.

Поскольку продукт со стадии гидродеоксигенации 3 имеет идеальную длину цепи, то для гидроизомеризации 10 используется некрекирующий катализатор. Катализатором является PVSAPO-11, который, как известно, обладает низкой крекирующей активностью. Следует отметить, что избыточная крекирующая активность катализатора изомеризации будет вредной для конечного продукта, поскольку будет снижен выход дизельного топлива.

Параллельно с HDO-процессом на стадии 2 получают поток очищенного (не содержащего смол и серы) синтез-газа посредством газификации коры и порубочных остатков, являющихся отходами крафт-установки для получения целлюлозы. Образующийся синтез-газ, имеющий объемное соотношение Н2/CO, примерно равное 2, подают в реактор 4 Фишера-Тропша. Реактор 4 высокого давления Фишера-Тропша - это реактор ARGE-типа с неподвижным слоем катализатора, хотя можно использовать и эксплуатировать любые другие реакторы Фишера-Тропша, например - реакторы, пригодные для осуществления трехстадийного процесса в суспензии согласно способу SASOL Synthol (см., например, US 4906671). В реактор загружают коммерчески доступный катализатор Фишера-Тропша на основе Со или оксида алюминия.

Углеводороды, образующиеся в реакторе Фишера-Тропша, содержат углеводороды с длиной цепи от C1 до очень длинных (С100+) углеводородов. После удаления отходящих газов, состоящих из неконвертированного синтез-газа, метана и легких углеводородов с длиной цепи до C4, получают поток восков, представляющий собой смесь парафиновых углеводородов с длиной цепи от C5 до С100+, которые являются твердыми при комнатной температуре. Воск, полученный в процессе Фишера-Тропша, сам по себе не является компонентом, подходящим для жидкого топлива, и его необходимо крекировать до углеводородов с длиной цепи, более подходящей для жидкого топлива. Это осуществляется в реакторе 11 для крекинга/изомеризации, в который загружен Pt/ZSM-23 катализатор, который, как известно, обладает значительной крекирующей/гидроизомеризующей активностью.

Как в реакции гидродеоксигенации (HDO), так и в реакции Фишера-Тропша, кроме потоков углеводородов, в качестве нежелательного побочного продукта образуется вода. Потоки воды объединяют и очищают в уже существующем оборудовании для очистки сточных вод (не изображено), расположенной в непосредственной близости крафт-установки для получения целлюлозы.

Гидродеоксигенационный реактор 3, как и два изомеризационных реактора 10 и 11, работает при высоком давлении водорода. В реакторе 4 Фишера-Тропша для протекающего в нем синтеза также используется водород. Соответственно, очевидно, что в нескольких типовых процессах согласно настоящему изобретению требуется водород в качестве реагента, или эти процессы зависят от водорода как реакционной среды. Для обеспечения водородом типовых процессов и для выделения неиспользованного водорода в интегрированном способе предусмотрены экстенсивные выделение, рециркуляция и получение водорода посредством риформинга.

Легкие отходящие газы (CO, H2, CO2, C1-C4) верхней фракции сепаратора 12 и легкие фракции из блоков 3 (не показаны) и 4 собирают и по соответствующим трубопроводам направляют к блоку 9, содержащему проницаемую для водорода мембрану, для выделения водорода. В альтернативном режиме эксплуатации (не показан на Фиг.1) отходящие газы из стадий 10 и 11 изомеризации также подают по трубопроводам к мембранному блоку 9. Непроникающую через мембрану смесь углеводородов и других газов из мембранного блока 9 направляют в автотермический риформер 13 для преобразования в смесь H2, CO, CO2, N2 и H2O. Смесь образующихся в риформере 13 газов подается в расположенный далее WGS-реактор 15, где осуществляется конверсия водяного пара, и который обеспечивает дополнительное количество водорода за счет реакции между монооксидом углерода и водой. Водород отделяют в последующем блоке 8 короткоцикловой безнагревной адсорбции (PSA) и подают в линию рециркуляции водорода для обеспечения различных процессов. Избыточный водород, если он имеется, подают в резервуар 16 для синтез-газа для смещения соотношения H2/CO в желаемом направлении. Все остальные газы, преимущественно - CO2 и N2, отводят по трубопроводу 17.

В том случае, если водорода, полученного на месте, недостаточно для обеспечения общего потребления водорода, добавляют дополнительный водород из внешнего источника или получают его за счет подачи метанола 14 в риформер 13 из внешнего источника.

Все отводимые вещества, т.е. газообразные и жидкие фазы из стадий гидроизомеризации 10 и крекинга/гидроизомеризации 11, в соотношении от 40% до 60% FT-углеводородов и от 60% до 40% HDO-углеводородов направляют в сепаратор 12, где непрореагировавшие газы и любые газообразные углеводороды (от C1 до C4), образовавшиеся при крекинге, отделяют в виде верхней фракции и направляют для мембранного разделения и последующего риформинга. В сепараторе 12 отгоняют смешанный поток углеводородов и выделяют фракции в соответствии с выбранным диапазоном температур кипения. Нафта-фракцию, состоящую по существу из C5-C10 углеводородов с температурой кипения ниже 150°C, собирают как поток 19, а фракцию среднего дистиллята, состоящую по существу из C11-C20 углеводородов с температурой кипения в диапазоне от 150°C до 350°C, выделяют как поток 20, представляющий собой дизельное топливо.

Дизельная фракция обогащена C15-C18 углеводородами, особенно C18 углеводородами, и имеет превосходное цетановое число в диапазоне от 60 до 70 и низкую температуру помутнения.

Большую часть или примерно половину нижней фракции 18, состоящей из наиболее тяжелой части углеводородов (>C21), рециркулируют на стадию крекинга/изомеризации 11 для крекинга и гидроизомеризации до углеводородов C11-C20 дизельного диапазона, имеющих целевую температуру помутнения. Остальную часть нижней фракции, если она имеется, направляют в вакуумный дистиллятор 21 для отделения фракции с температурой кипения в диапазоне от 350°C до 490°C с целью ее последующего рафинирования с получением базовых масел для смазок.

Пример 2

Интегрированный способ с использованием жирных кислот таллового масла (TOFA) в качестве исходного продукта для HDO и синтез-газа, полученного из порубочных остатков древесины, отходов древесины и коры, в качестве исходного продукта для FT осуществляется в технологическом оборудовании, описанном в Примере 1. Два потока углеводородов (I.) и (Е.) смешивают и дистиллируют с получением среднего дистиллята (М), нафта-фракции (N.), верхней фракции (O.) и нижней фракции (S.). Верхнюю фракцию направляют в процесс выделения водорода, а нижнюю фракцию рециркулируют в систему крекинга/изомеризации 11.

На Фиг.2 показаны точки измерения баланса масс на схеме технологических операций из Фиг.1. Количества исходных материалов и продуктов и балансы масс в точках измерения от А. до S. показаны в Таблице 1 ниже. Единица измерения кт/г означает количество килотонн (1000 метрических тонн) в год.

Баланс масс демонстрирует, что желаемая фракция продукта, представляющего собой дизельное топливо (M.), является наибольшей фракцией продукта. Вследствие высокого уровня C18 углеводородов в TOFA, подаваемых в HDO-реактор, фракция дизельного топлива содержит очень высокую долю C18 и, соответственно, имеет высокое цетановое число.

Пример 3

Оборудование для получения топлива согласно Примеру 1 интегрировано с установкой для производства целлюлозы и бумаги. Отходы биомассы из установки для производства целлюлозы и бумаги используются для получения синтез-газа для реакции Фишера-Тропша. Жирные кислоты таллового масла (TOFA) из оборудования для получения таллового масла, входящего в состав установки для производства целлюлозы и бумаги, используют непосредственно в HDO-реакторе для получения н-парафинов. Сточные воды из процесса производства топлива направляют в систему для обработки сточных вод установки для производства целлюлозы и бумаги. Сероводород из процесса получения синтез-газа и гидродеоксигенации направляют прямо в систему выделения и рециркуляции серы установки для производства целлюлозы и бумаги. Энергию, полученную в экзотермической реакции Фишера-Тропша, направляют в установку для производства целлюлозы и бумаги и используют для сушки бумаги.

Как показано в Таблице 2, используют три различных соотношения TOFA и синтез-газа. Средний дистиллят с температурой кипения в диапазоне от 175°C до 350°C получают в качестве фракции дизельного топлива в сепараторе 12. Верхняя фракция содержит C1-C4 углеводороды и другие газы, в том числе водород. Эту легкую фракцию направляют в блок 9 для сепарации водорода. Нафта-фракцию, содержащую C5-C10 углеводороды, выделяют раньше среднего дистиллята, тогда как тяжелую нижнюю фракцию, содержащую C21-C100+углеводороды, рециркулируют в реактор 11 для крекинга/изомеризации.

Результаты приведены в Таблице 2, где кт/г обозначает 1000 метрических тонн (килотонн) в год для процесса, который осуществляется в течение 8000 часов в год.

Результаты показывают, что при всех трех соотношениях фракция среднего дистиллята (C11-C20) обогащена C16-C18 углеводородами, полученными из жирных кислот талового масла, являющихся исходным материалом.

Настоящее изобретение было описано со ссылкой на конкретные формы осуществления изобретения. Однако специалистам в данной области техники должно быть очевидно, что способ (или способы) можно изменить в рамках формулы изобретения.

Реферат

Изобретение относится к интегрированному способу получения дизельного топлива или добавок к топливу из биологического материала посредством получения парафинов в реакции Фишера-Тропша, с одной стороны, и посредством каталитической гидродеоксигенации масел и жиров биологического происхождения, с другой стороны. Интегрированный способ получения дизельного топлива из биологического материала включает стадии:а) получения первого потока углеводородов, содержащего C-C+углеводороды, посредством каталитического крекинга/изомеризации парафинов Фишера-Тропша биологического происхождения для увеличения доли C-Cпарафиновых углеводородов дизельного топлива,б) получения второго потока углеводородов, содержащего преимущественно C-Cуглеводороды, посредством каталитической гидродеоксигенации биологических углеводородов,в) смешивания указанных первого и второго потоков углеводородов,г) фракционирования полученного смешанного потока углеводородов, ид) выделения фракции среднего дистиллята, включающего C-Cуглеводороды, для применения в качестве дизельного топлива. Изобретение также относится к применению лигноцеллюлозного материала для получения дизельного топлива исключительно из биовозобновляемых ресурсов, к способу сужения распределения по длине углеродной цепи дизельного топлива, полученного в реакции Фишера-Тропша. Изобретение обеспечивает высококачественную фракцию среднего дистиллята из различных биологических источников. Изобретение также относится к установке для получения топлива из биологического материала. Технический результат - получение высококачественного дизельного топлива из ре�

Формула

а) получения первого потока углеводородов, содержащего C5-C100+углеводороды, посредством каталитического крекинга/изомеризации парафинов Фишера-Тропша биологического происхождения для увеличения доли C11-C20 парафиновых углеводородов дизельного топлива,

б) получения второго потока углеводородов, содержащего преимущественно C15-C18 углеводороды посредством каталитической гидродеоксигенации биологических углеводородов,

в) смешивания указанных первого и второго потоков углеводородов,

г) фракционирования полученного смешанного потока углеводородов, и

д) выделения фракции среднего дистиллята, включающего C11-C20 углеводороды, для применения в качестве дизельного топлива.

а) биомассу, содержащую лигноцеллюлозный материал, газифицируют и используют с получением потока синтез-газа и используют этот поток синтез-газа для получения потока парафинов Фишера-Тропша,

б) поток парафинов Фишера-Тропша подвергают крекингу/изомеризации с получением первого потока углеводородов Фишера-Тропша, содержащего C5-C100+ углеводороды и имеющего увеличенную долю C11-C20 парафиновых углеводородов,

в) осуществляют каталитическую гидродеоксигенацию углеводородов биологического происхождения с получением второго потока углеводородов, содержащего преимущественно C15-C18 углеводороды,

г) первый и второй потоки углеводородов объединяют,

д) фракционируют полученный смешанный поток углеводородов, и

е) выделяют фракцию среднего дистиллята, включающего C11-C20углеводороды, для применения в качестве дизельного топлива.

а) объединения от 5% до 95% потока углеводородов, полученных способом Фишера-Тропша и представляющих собой C5-C100+ углеводороды, имеющие увеличенную долю C11-C20 парафиновых углеводородов, полученные посредством каталитического крекинга/изомеризации потока парафинов Фишера-Тропша биологического происхождения, с 5%-95% потока, содержащего преимущественно C15-C18 углеводороды, полученные посредством гидродеоксигенации биологических углеводородов,

б) фракционирования объединенного потока углеводородов, и

в) выделения фракции C11-C20 углеводородов.

i) гидродеоксигенационный реактор (3) для гидродеоксигенации потока биологических углеводородов,

ii) реактор (11) для крекинга/изомеризации для каталитического крекинга и изомеризации потока парафинов Фишера-Тропша биологического происхождения, и

iii) сепаратор (12) для перегонки объединенного потока углеводородов, полученных из указанных реакторов (3, 11), и для выделения среднего дистиллята с температурой кипения в диапазоне от 150°C до 400°C и отделения верхней фракции, кипящей при более низкой температуре.

iv) сепаратор (9) водорода для отделения водорода от указанной верхней фракции, и устройства для подачи указанного водорода в указанные реакторы (3, 11), и

v) устройства (13, 15, 8) для снабжения дополнительным водородом указанных реакторов (3, 11) из не содержащей водорода части указанной верхней фракции.

a) устройства для подачи воды, образующейся в реакторах (3, 4), к установке (22) для обработки сточных вод установки для производства целлюлозы и бумаги и/или b) устройства для подачи энергии, полученной в реакторе (4) Фишера-Тропша, в процесс сушки указанной установки для производства целлюлозы и бумаги.

Документы, цитированные в отчёте о поиске

Состав жидкого топлива и концентрат присадок

Комментарии