Шихта на основе нитрида кремния и способ изготовления изделий из нее - RU2610744C1

Код документа: RU2610744C1

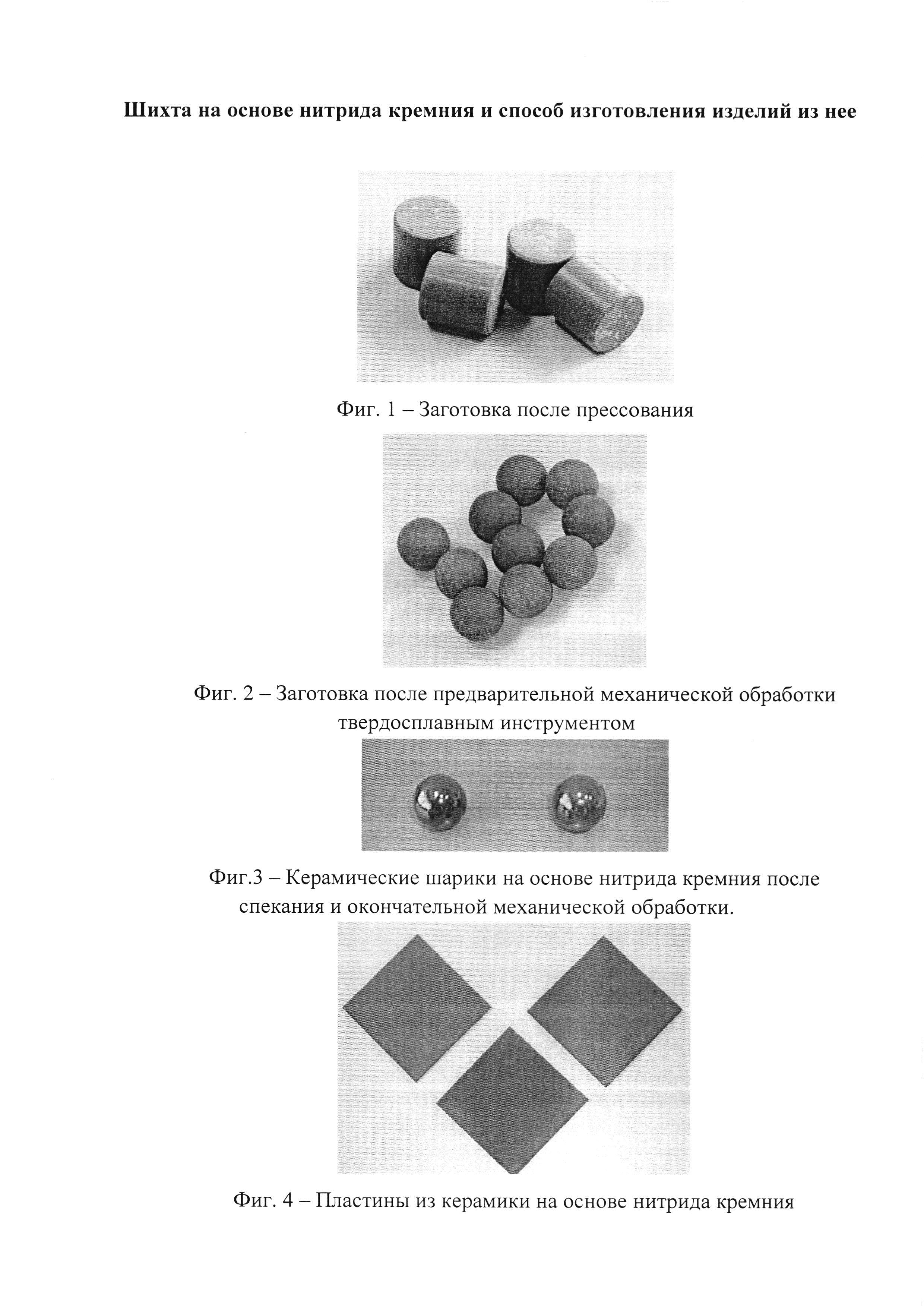

Чертежи

Описание

Изобретение относится к области получения изделий из высокотемпературных конструкционных материалов на основе нитрида кремния, которые могут использоваться в двигателестроении, машиностроении и других высокотехнологичных отраслях промышленности, в частности при изготовлении сложнопрофильных деталей, требующих механической обработки, например керамических шариков подшипников.

Известна шихта для изготовления изделий из керамического материала (RU 2443659 С04B 35/593, опубл. 27.02.2012) на основе нитрида кремния и спекающих добавок (порошкообразный оксид магния ГОСТ 4526-75; порошкообразный оксид иттрия марки Ит0-И по ТУ 48-4-524-90; оксид алюминия (глинозем) марки Г-00 по ГОСТ 6912-87). Недостаточная химическая активность промышленных порошков спекающих добавок и низкие значения их контактной поверхности после помоле - смешении в центробежной мельнице из керамического материала (удельная поверхность не более 10-15 м2/г) приводит к образованию пористости в готовом материале и снижению его прочностных свойств.

Изготовление сложнопрофильных деталей, в том числе шаровидных, из нитрида кремния (Si3N4) сопряжено со значительными трудностями. Известен способ изготовления изделий из керамического материала на основе нитрида кремния, включающий совместный помол-смешение в шаровой мельнице порошков нитрида кремния и спекающих добавок, введение технологической связки из органического пластификатора, формование заготовок, спекание и горячее прессование при температуре 1650-1800°C (ЕР 1967503, С04B 35/593, опубл. 10.09.2008). Недостатками способа являются длительность операции смешивания-помола порошков в шаровой мельнице, проведение спекания и горячего прессования последовательно, в две стадии, что увеличивает энергозатраты. Применение промышленных порошков микронного размера без их существенного измельчения обуславливает образование пор в спеченном керамическом материале, что вызывает ускоренное разрушение сопрягаемых деталей в узлах трения.

Известен способ получения изделий на основе нитрида кремния (RU 2458023 (C1), С04B 35/591, публ. 10.08.2012), который включает приготовление смеси на основе порошков из нитрида кремния и добавок спекающих компонентов, введение в смесь технологической связки, формование изделия и его спекание в условиях самораспространяющегося высокотемпературного синтеза (СВС) в засыпке при температуре 1900-1950°C под давлением азота от 5 до 35 МПа. Недостатками способа являются неоднородность материала, получаемого в результате реакционного спекания в условиях СВС, его высокая пористость (7%) и низкая прочность (400-600 МПа).

Наиболее близким по технической сущности является способ изготовления изделий из керамического материала на основе нитрида кремния (RU 2443659, С04В 35/593, опубл. 27.02.2012), заключающийся в помоле-смешивании порошков нитрида кремния и спекающих добавок по меньшей мере оксида магния и оксида иттрия, в центробежной мельнице из керамического материала, введение в полученную смесь технологической связки в виде органического пластификатора, формование заготовок для горячего прессования и горячее прессование при температуре 1600-1700°C, давлении прессования 25-35 МПа. Недостатками данного способа является невозможность получения изделий сложной формы горячим прессованием, загрязнение поверхностных слоев изделий углеродом от пресс-формы, что снижает качество получаемых изделий. Недостатками способа является низкая степень измельчения промышленных порошков добавок, отсутствие технологической операции по удалению временной технологической связки (20% раствор полиизобутилена П-20С в бензине), что приводит к образованию пор в готовом материале, которые вызывают разрушение сопрягаемых деталей в узлах трения с высокой скоростью вращения. Горячее прессование позволяет получать заготовки изделий с большим припуском и простой формы (квадратного или цилиндрического сечения). Высокая твердость керамического материала на основе нитрида кремния (20-26 ГПа) вызывает существенные трудности для достижения требуемой размерной точности и шероховатости поверхности деталей вращения. Для получения сложнопрофильных, например шаровидных деталей, необходимо проводить многоэтапную механическую обработку, включающую многопереходной процесс грубого шлифования, среднего шлифования алмазными инструментами различной зернистости, тонкого шлифования и полировки суспензиями на основе сверхтвердых абразивных материалов.

Задачей заявляемого изобретения является упрощение технологии изготовления сложнопрофильных изделий, требующих механической обработки, например керамических шариков подшипников, сокращение этапов механической обработки.

Технический результат изобретения - получение керамики с пористостью не более 0,1%, прочностью не менее 800 МПа.

Сущность заявляемого изобретения заключается в том, что шихта на основе нитрида кремния, спекающих добавок и технологической связки, причем спекающие добавки в количестве 5-20 мас.%. содержат фракцию нанодисперсных порошков в количестве 40-60%, в качестве нанодисперсных порошков используются порошки, полученные методами гетерофазного осаждения или соосаждения с удельной поверхностью 30-50 м2/г.

Способ изготовления изделий из шихты на основе нитрида кремния, заключающийся в помоле-смешении порошков нитрида кремния, порошков спекающих добавок, ведение технологической связки, прессование заготовки и спекание под давлением азота, причем помол-смешение ведут в планетарной мельнице, в качестве технологической связки используется ПВС, затем удаляют технологическую связку на воздухе при температурах 500-1100°C, спекание проводят в вакууме до температуры 1600°C, далее в среде азота при давлении 4 МПа до температуры 1850°C.

Предварительную механическую обработку прессованной заготовки проводят твердосплавным инструментом.

Окончательную механическую обработку проводят суспензиями на основе сверхтвердых абразивных материалов.

Заявляемый способ изготовления изделий из керамического материала на основе нитрида кремния заключается в помоле-смешении в планетарной мельнице смеси порошка нитрида кремния с микронными и наноразмерными порошками спекающих добавок, с последующим введением в смесь технологической связки, прессование заготовки, ее предварительную обточку (варианты), удаление технологической связки, спекание, тонкую шлифовку и полировку поверхности (варианты).

Количество спекающих добавок составляет 10-15 мас.%. В качестве спекающих добавок используют по крайней мере одну добавку, выбранную из ряда, включающего: оксид алюминия, иттрия, оксид магния, взятых порознь или в смеси. Соотношение фракций микронных и нанодисперсных порошков спекающих добавок составляет от 40 до 60%. В качестве нанодисперсных порошков используются порошки, полученные методами гетерофазного осаждения или соосаждения с удельной поверхностью 30-50 м2/г. В качестве технологической связки используют поливиниловый спирт (ПВС). Предварительную обточку (варианты) прессованной заготовки проводят твердосплавным инструментом. Удаление технологической связки проводят на воздухе при температурах, не допускающих окисления нитрида кремния (500-1100°C). Спекание проводят в вакуум-компрессионной печи сначала в вакууме до температуры 1500-1600°C, далее в среде азота при давлении 3-4 МПа до температуры 1800-1850°C. Тонкую шлифовку и полировку (варианты) внешней поверхности деталей проводят суспензиями на основе сверхтвердых абразивных материалов.

Преимуществом предлагаемого способа является то, что использование фракции спекающих добавок из нанодисперсных порошков в количестве 40-60% дисперсностью 30-50 м2/г позволяет существенно повысить контактную поверхность и химическую активность порошковой системы нитрид кремния - спекающие добавки, что способствует более интенсивному протеканию гетерогенных тепло- и массообменных процессов на всех стадиях изготовления.

На стадии прессования частицы приобретают более прочное механическое сцепление с макромолекулами ПВС. Прочная коагуляционная структура материала, в которой между частицами порошка находятся тонкие склеивающие прослойки ПВС, позволяет проводить обточку прессованных заготовок с помощью твердосплавного инструмента.

Использование фракции спекающих добавок из нанодисперсных порошков дисперсностью менее 30 м2/г в количестве менее 40% не позволяет проводить обточку прессованных заготовок с помощью твердосплавного инструмента из-за их низкой механической прочности. Использование фракции спекающих добавок из нанодисперсных порошков дисперсностью более 50 м2/г в количестве более 60% не позволяет получать качественные прессовки из-за образования трещин расслаивания.

После обточки изделия выжигают углеродсодержащую органическую связку при температурах, не допускающих окисления нитрида кремния (500-1100°C).

Спекание в вакууме обеспечивает удаление газов из пор еще на ранних стадиях спекания, в результате чего газ не препятствует зарастанию пор. Нанодисперсные порошки способствуют ускорению физико-химических процессов образования жидкой фазы, развитию сил сцепления между отдельными частицами и уплотнению изделий в процессе спекания. Время выдержки при максимальной температуре определяется и габаритными размерами изделий.

Результатом использования фракции нанодисперсных порошков спекающих добавок является получение сложнопрофильного изделия из керамического материала на основе нитрида кремния с пористостью не более 0,1% и прочностью до 800 МПа.

Заявляемым способом были изготовлены шарики из материалов на основе нитрида кремния. В качестве микронных исходных компонентов применяли порошкообразный нитрид кремния по ТУ 6-09-03-312-77; порошкообразный оксид магния по ГОСТ 4526-75; порошкообразный оксид иттрия по ТУ 48-4-524-90; оксид алюминия (глинозем) марки Г-00 по ГОСТ 6912-87. Для приготовления наноразмерных порошков использовали порошок алюминия азотнокислого по ГОСТ 3575-75, порошок иттрия азотнокислого по ТУ 6-09-4676-83, порошок магния азотнокислого по ГОСТ 6203-77. Порошок алюминия азотнокислого растворяли в дистиллированной воде, раствор осаждали в аммиак водный по ГОСТ 9-92, осадок алюминия гидроксида отфильтровывали и прокаливали при температуре 600°C для получения наноразмерного порошка оксида алюминия с удельной поверхностью 30-50 м2/г. Нанодисперсный порошок оксида иттрия и нанодисперсный порошок оксида магния приготавливали аналогично.

Пример 1

Для изготовления шарика готовили смесь компонентов (мас.%):

Смесь компонентов готовили в планетарной мельнице с мелющими телами из оксида иттрия. После тщательного помола-смешения в смесь добавляют временную технологическую связку (10% раствор поливинилового спирта) в количестве 10%, помещают в металлическую пресс-форму и прессуют под давлением 120 МПа. После формования заготовки в виде цилиндра (Фиг. 1) проводят предварительную обточку твердосплавным инструментом для получения сложного профиля заготовки в виде шарика (Фиг. 2). Заготовку подвергают термообработке на воздухе для удаления связки при максимальной температуре 560°C и выдержке в течение 30 мин. Спекание проводят в вакуум-компрессионной печи сначала в вакууме до температуры 1500-1600°C, далее в среде азота при давлении 3-4 МПа до температуры 1800-1850°C. Тонкую шлифовку и полировку (варианты) внешней поверхности деталей проводят суспензиями на основе сверхтвердых абразивных материалов. Окончательное шлифование и полировку поверхности для получения заданной геометрической точности и качества поверхности шарика (Фиг. 3) проводят суспензиями на основе сверхтвердых абразивных материалов. Испытания по определению плотности и пористости керамических образцов определяли по ГОСТ 473.4-81 методом насыщения керамических заготовок водой при кипячении с последующим гидростатическим взвешиванием. Результаты испытаний шариков показали, что плотность составляет 3,27-3,28 г/см3 при пористости 0,05-0,08%. Испытания по определению предела прочности при статическом изгибе при температуре 20°C проводили по ГОСТ 20019-74 на образцах размером 5×5×50 мм. Предел прочности при изгибе составил - 830 МПа.

Пример 2 (прототип)

Аналогично примеру 1 готовили смесь компонентов (мас.%):

Смесь компонентов готовят в планетарной мельнице с мелющими телами из оксида иттрия. После тщательного помола-смешения в смесь добавляют временную технологическую связку (10% раствор поливинилового спирта) в количестве 10%, помещают в металлическую пресс-форму и прессуют пластины давлением 100 МПа. После формования заготовки в виде пластин (Фиг. 4). Заготовку подвергают термообработке на воздухе для удаления связки при максимальной температуре 600°C и выдержке в течение 20 мин. Спекание проводят в вакуум-компрессионной печи по режиму сначала в вакууме до температуры 1500°C, далее в среде азота при давлении 3 МПа до температуры 1800°C с выдержкой при максимальной температуре в течение 1 ч. Результаты испытаний показали, что плотность составляет 3,25-3,27 г/см3 при пористости 0,06-0,09%, предел прочности при изгибе составил - 800 МПа.

Таким образом, шихта на основе нитрида кремния и способ изготовления изделий из нее позволяет получать сложнопрофильные изделия из керамического материала на основе нитрида кремния с низкой пористостью (не более 0,1%) и высокой прочностью при изгибе (800-830 МПа), проводить предварительную обточку прессованных формовок твердосплавным инструментом, упростить и удешевить технологию изготовления сложнопрофильных керамических изделий, упростить механическую обработку заготовок за счет исключения операций грубого шлифования, среднего шлифования алмазными инструментами, уменьшить трудоемкость и снизить энергозатраты.

Реферат

Изобретение относится к области получения изделий из высокотемпературных конструкционных материалов на основе нитрида кремния, которые могут использоваться в двигателестроении, машиностроении и других высокотехнологичных отраслях промышленности, в частности при изготовлении сложнопрофильных деталей, требующих механической обработки, например керамических шариков подшипников. Технический результат изобретения - получение керамики с пористостью не более 0,1%, прочностью не менее 800 МПа и упрощение технологии изготовления сложнопрофильных изделий. Шихта на основе нитрида кремния содержит 10-15 мас.% спекающих добавок и технологическую связку, при этом спекающие добавки содержат фракцию нанодисперсных порошков в количестве 40-60%. Нанодисперсные порошки с удельной поверхностью 30-50 м/г получены методами гетерофазного осаждения или соосаждения. Способ изготовления изделий из указанной шихты на основе нитрида кремния включает помол порошков нитрида кремния и порошков спекающих добавок в планетарной мельнице, ведение технологической связки (ПВС), прессование заготовки и спекание под давлением азота. Предварительно проводят механическую обработку прессованной заготовки твердосплавным инструментом, затем удаляют технологическую связку на воздухе при температурах 500-1100°C и спекают в вакууме, нагревая до температуры 1600°C, далее в среде азота при давлении 3-4 МПа и температуре 1800-1850°C. Окончательную механическую обработку проводят суспензиями на основе сверхтвердых абразивных материалов. 2 н. и 2 з.п. ф-лы, 2 пр., 4 ил.

Комментарии