Реактор и способ вторичного каталитического риформинга - RU2385289C2

Код документа: RU2385289C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу вторичного каталитического риформинга углеводородов и получения синтез-газа, при осуществлении которого в реактор подают первый поток содержащего углеводороды газа и второй поток кислородсодержащего газа, при этом по меньшей мере один из этих потоков подают в реактор в определенном направлении по существу параллельно продольной оси реактора, предпочтительно вдоль продольной оси реактора, и потоки газа смешивают в реакторе по существу с одновременным окислением углеводородов, содержащихся в первом потоке газа, кислородом, содержащимся во втором потоке газа.

Встречающийся в остальной части описания и в формуле изобретения термин "углеводороды" означает насыщенные и/или ненасыщенные легкие и/или тяжелые углеводороды (например, C1-С6) или их смеси, а выражение "поток содержащего углеводороды газа" означает поток газа, отбираемого из реактора для первичного риформинга определенных углеводородов (частично облагороженные риформинг-газы), в котором содержатся водород, моноксид углерода, диоксид углерода, водяной пар и не вступившие в реакцию углеводороды.

С другой стороны, выражение "поток кислородсодержащего газа" означает поток газа, в котором содержатся чистый кислород, воздух, обогащенный кислородом воздух или воздух, содержащий в определенных пропорциях кислород, азот и водяной пар.

Термин "синтез-газ" означает смесь газов, которую используют для получения метанола или аммиака, или в более общем случае означает газ, содержащий водород, моноксид углерода и, возможно, азот.

Уровень техники

Известно, что вторичный каталитический риформинг углеводородов, предназначенный для получения синтез-газа, в принципе протекает в соответствующем слое катализатора в две последовательные стадии, на первой из которых происходит частичное окисление определенных углеводородов, а на второй происходит окончательное окисление тех углеводородов, которые не вступили в реакцию на первой стадии.

Известно, что для достижения высокого выхода на второй стадии риформинга или, иными словами, для полного окисления углеводородов необходимо обеспечить максимально равномерное распределение температуры и состава газа на входе в слой катализатора с тем, чтобы в каждой точке слоя катализатора катализатор мог работать в условиях, максимально близких к расчетным.

Известно также, что на входе в слой катализатора, в котором на второй стадии риформинга происходит окончательное окисление углеводородов, распределение температуры носит существенно неравномерный характер с большим, достигающим даже в самых лучших реакторах 60/70°С, перепадом Т температур в различных участках поверхности слоя катализатора, при котором катализатор уже не работает в расчетном режиме, в результате чего выход реакции снижается, а производственные затраты увеличиваются.

Краткое изложение сущности изобретения

В основу настоящего изобретения была положена задача разработать способ вторичного каталитического риформинга углеводородов указанного в начале описания типа по существу с равномерным распределением или очень узким диапазоном возможного изменения во времени температуры слоя катализатора с небольшими отклонениями от расчетной величины, при которой катализатор работает в оптимальных условиях.

Основная идея настоящего изобретения, позволяющая решить эту задачу, заключается в том, что непосредственно перед первой стадией окисления углеводородов в процессе вторичного каталитического риформинга путем оптимального перемешивания потоков газов, один из которых содержит углеводороды, а другой - кислород, непрерывно получают поток газа, степень перемешивания которого обеспечивает равномерное и однородное протекание реакции окисления во всей массе газа.

Иными словами, на первой стадии предлагаемого в изобретении способа вторичного каталитического риформинга углеводородов реакция окисления углеводородов протекает по существу с равномерной степенью конверсии, и полученные в результате реакции окисления газы имеют один и тот же состав и попадают в слой катализатора с одной и той же температурой.

На основе указанной выше идеи указанная выше задача решается с помощью предлагаемого в изобретении способа вторичного каталитического риформинга углеводородов указанного в начале описания типа, отличающегося тем, что потоки газа перемешивают, закручивая по меньшей мере один из потоков вокруг направления подачи потоков газа в реактор.

В предпочтительном варианте первый поток газа, содержащего углеводороды, и второй поток кислородсодержащего газа на определенном по длине участке на входе в реактор подают в реактор отдельно друг от друга (один поток внутри другого) в определенном направлении вдоль одной и той же оси и перемешивают их за этим участком реактора, закручивая перед этим по меньшей мере внутренний поток газа вокруг направления подачи.

Закручивать предпочтительно второй поток кислородсодержащего газа.

В настоящем изобретении предлагается также реактор для каталитического риформинга углеводородов упомянутым выше способом.

Другие отличительные особенности и преимущества изобретения более подробно рассмотрены ниже на примере одного из вариантов осуществления предлагаемого в изобретении способа вторичного каталитического риформинга со ссылкой на прилагаемые к описанию чертежи, которые лишь иллюстрируют, но не ограничивают объем изобретения.

Краткое описание чертежей

На прилагаемых к описанию чертежах, в частности, показано:

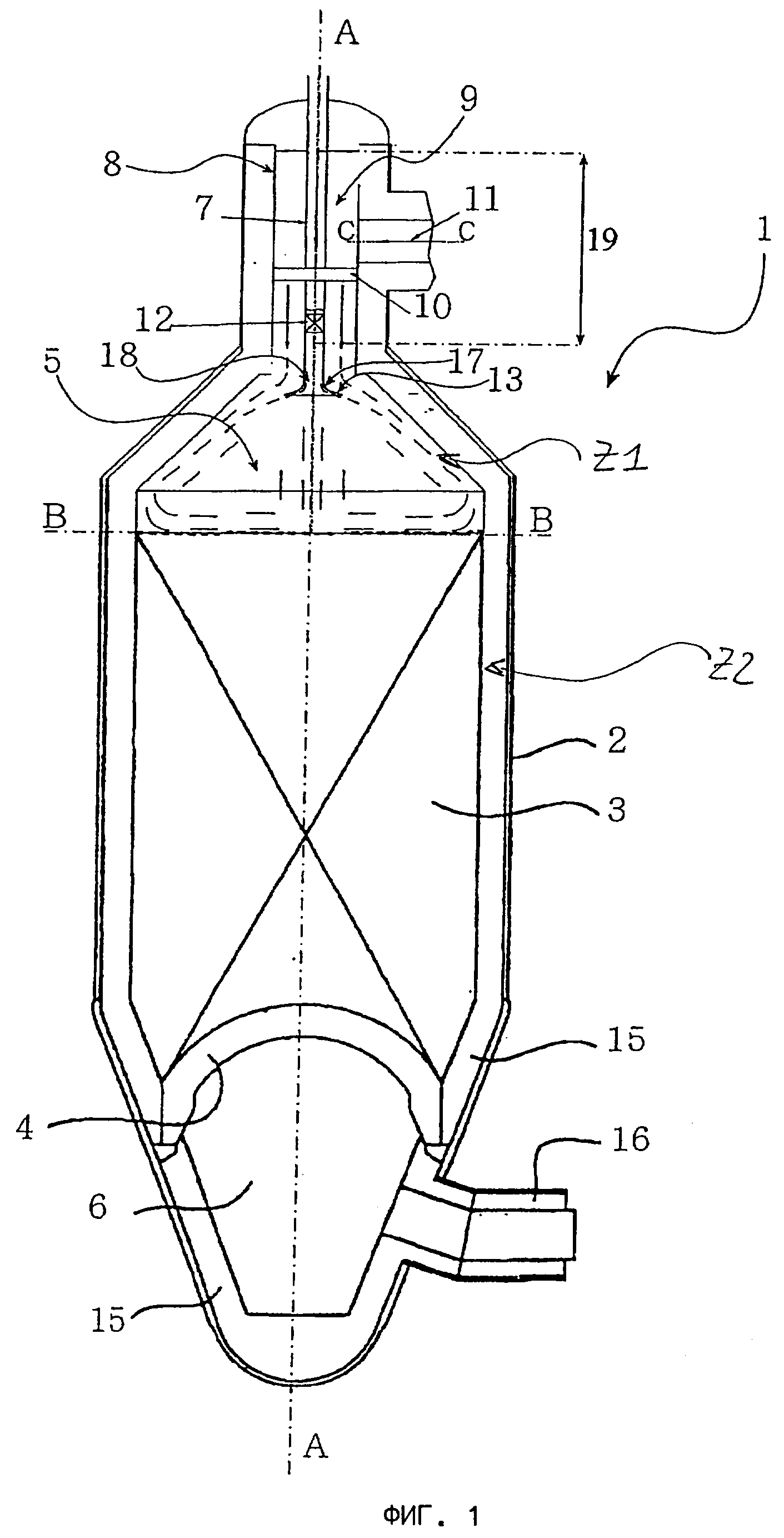

на фиг.1 - схематичный вид в продольном разрезе реактора для риформинга углеводородов предлагаемым в изобретении способом,

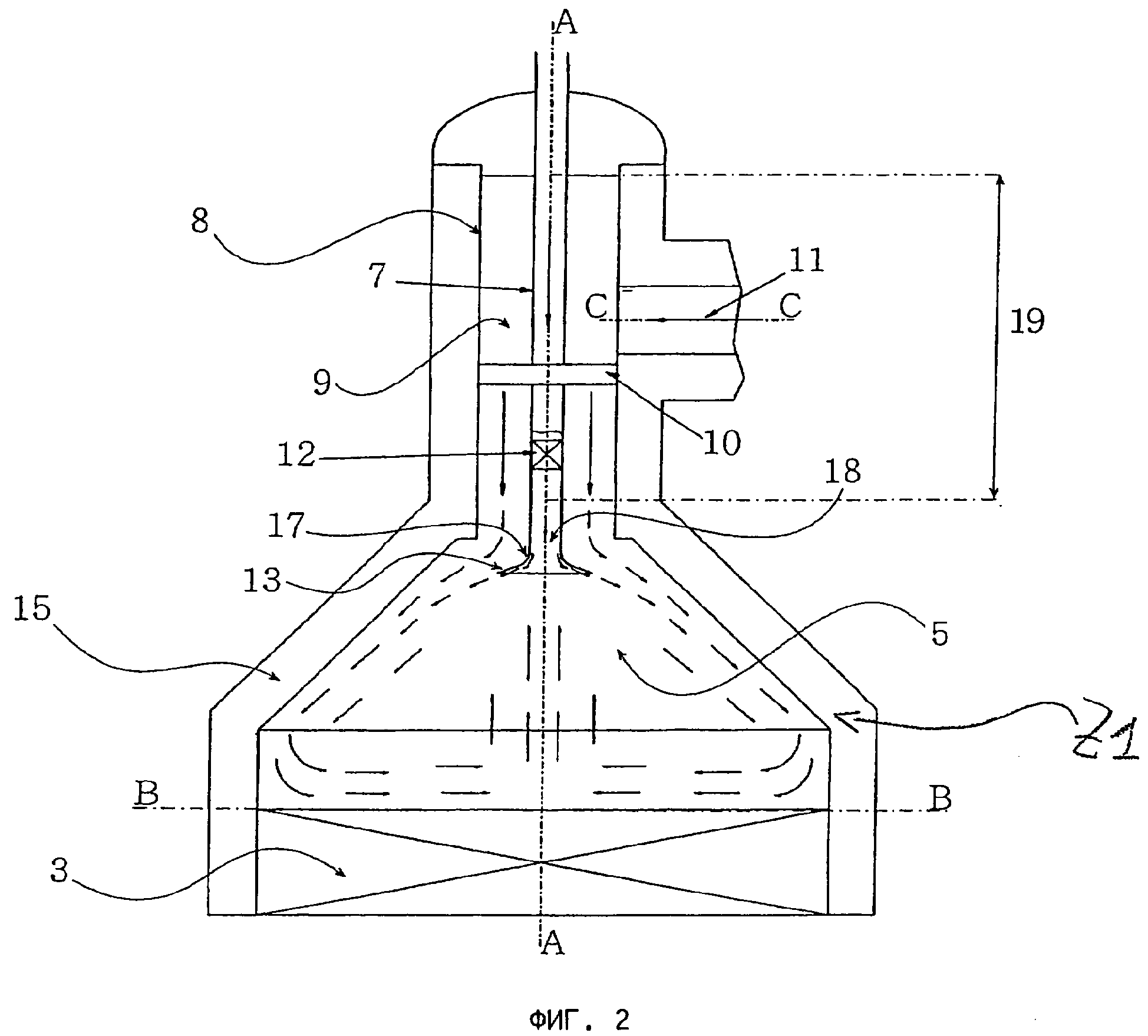

на фиг.2 - схематичный вид в разрезе верхней части реактора, показанного на фиг.1, и

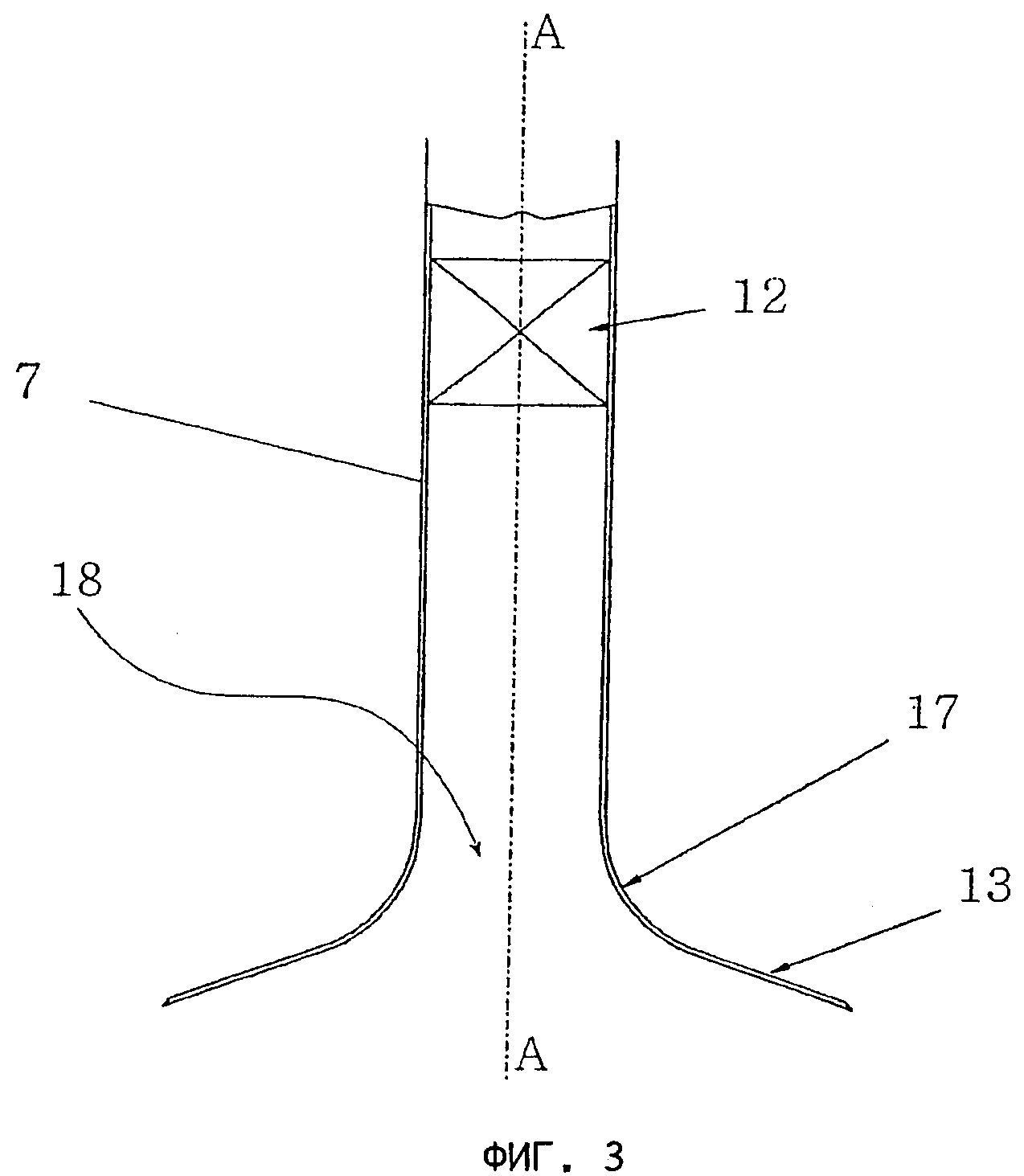

на фиг.3 - разрез одной из показанных на фиг.2 деталей предлагаемого в изобретении реактора.

Предпочтительный вариант осуществления изобретения

На фиг.1 показан обозначенный позицией 1 реактор, предназначенный для вторичного каталитического риформинга углеводородов предлагаемым в изобретении способом.

Реактор имеет по существу цилиндрический корпус 2 с вертикальной осью А-А и покрытую выдерживающим высокие температуры жаропрочным материалом внутреннюю поверхность, обозначенную на фиг.1 позицией 15. Внутреннее пространство реактора условно разделено на две сообщающиеся и расположенные одна над другой первую и вторую зоны Z1 и Z2. Нижняя зона Z2 реактора заполнена лежащим на соответствующем основании слоем 3 катализатора, верхняя "свободная" поверхность которого в плоскости В разделяет внутреннее пространство реактора на две зоны.

Корпус 2 реактора сверху и снизу закрыт соответственно коническими крышкой и днищем, которые ограничивают размеры расположенной в первой зоне Z1 реакционной камеры 5, нижняя граница которой лежит в плоскости В (в плоскости верхней поверхности слоя 3 катализатора), и сборника 6 продуктов реакции, соединенного с отводящим трубопроводом 16.

При каталитическом риформинге углеводородов предлагаемым в изобретении способом первый поток содержащего углеводороды газа и второй поток кислородсодержащего газа непрерывно подают в реактор в направлении, по существу параллельном его центральной оси А-А. При этом поток кислородсодержащего газа подают в реактор 1 по существу вдоль его центральной оси А-А.

В соответствии, в частности, с предпочтительным вариантом осуществления изобретения подаваемые в реактор потоки газа на определенном по длине участке 19 внутри реактора не смешиваются друг с другом и проходят по разным каналам, образованным жесткими, предпочтительно прямыми трубами 7 и 8, расположенными внутри реактора на одной оси концентрично друг другу. Вторая труба 7 проходит внутри первой трубы 8 и образует внутреннюю стенку расположенного между трубами канала 9 кольцевой формы.

Трубы 7 и 8 имеют определенную длину и доходят до зоны Z1, которая через эти трубы соединена с (не показаны) расположенными снаружи источниками первого и второго потоков газа. В предпочтительном варианте вторая труба 7 оканчивается в зоне 5 реакции и проходит вдоль центральной оси реактора.

Первый поток газа подают в зону реакции по кольцевому каналу 9, а второй поток газа - по расположенной внутри кольцевого канала на одной с ним оси второй трубе 7.

Первый поток газа, в котором содержатся углеводороды и который подают в кольцевой канал 9 через отверстие 11, ось С-С которого расположена перпендикулярно центральной оси А-А реактора, проходит через распределительное устройство 10, предназначенное для равномерного распределения скорости газа по поперечному сечению кольцевого канала 9.

Предлагаемый в изобретении реактор отличается от известных реакторов, в частности, тем, что второй поток кислородсодержащего газа закручивают в трубе 7 вокруг направления подачи.

Для закручивания (или завихрения) второго потока газа используют так называемый завихритель 12, расположенный во второй трубе 7 с отступом от ее нижнего открытого конца, расположенного в зоне Z1.

В качестве завихрителя 12 можно использовать завихритель с обычными и поэтому не показанными на чертежах наклонными или винтовыми ребрами, закручивающими поток проходящего через завихритель газа.

Закрученный второй поток газа, выходящий из нижнего открытого конца 18 трубы 7, движется по существу в радиальном направлении к стенкам камеры 5.

На выходе из трубы поверхностный слой закрученного второго потока газа встречается с движущимся в осевом направлении вторым потоком газа, вытесняет его к стенкам реакционной камеры 5 и перемешивается с ним.

Встречающиеся на входе в реакционную камеру первый и второй потоки газа вступают в реакцию, в результате которой содержащиеся в первом потоке газа углеводороды частично окисляются, и образуется третий поток газа, в котором кроме небольшого количества не вступивших в реакцию окисления углеводородов содержатся кислород и моноксид углерода.

Благодаря такой конструкции реактора и такому способу подачи газов с закручиванием второго потока газа происходит более интенсивное, чем при простом взаимодействии двух параллельных потоков газа, перемешивание газов в реакционной камере 5 и, как следствие этого, более равномерное развитие реакции частичного окисления углеводородов и образование водорода и моноксида углерода.

Равномерное распределение температуры и состава газов на поверхности слоя катализатора обеспечивает возможность работы катализатора в оптимальном режиме при расчетной температуре и определенном составе газов и позволяет увеличить выход реакции и уменьшить производственные затраты.

Третий поток газа, образовавшийся в результате перемешивания первого и второго потоков газа, подают в слой 3 катализатора, в котором продолжается реакция частичного окисления углеводородов.

Выходящие из слоя 3 катализатора газы собираются в сборнике 6 продуктов реакции и отбираются из реактора по трубопроводу 16.

В варианте, показанном на фиг.1-3, выходящий из расширяющегося открытого конца 18 второй трубы 7 поток кислородсодержащего газа движется в направлении стенок реакционной камеры 5.

В предпочтительном варианте открытый конец 18 второй трубы 7 переходит в расположенный на оси второй трубы 7 и сужающийся к ее центру усеченный конус 13 с углом раскрытия, или конусностью, которая может составлять от 30° включительно до 180° включительно, предпочтительно от 120 до 150°.

В предпочтительном варианте расположенный на конце второй трубы 7 усеченный конус 13 соединен со второй трубой 7 вогнутым (с относительно большим радиусом кривизны) переходником 17, отношение радиуса изгиба которого к диаметру второй трубы 7 составляет от 0,1 до 5, предпочтительно от 0,1 до 0,2.

В другом (не показанном на чертежах) варианте открытый конец 18 второй трубы непосредственно заканчивается вогнутым участком 13 (с относительно большим радиусом кривизны), отношение радиуса изгиба которого к диаметру второй трубы 7 составляет от 0,1 до 5, предпочтительно от 0,1 до 0,2.

Вторая труба 7 с переходником и/или с вогнутым участком 13 имеет на конце определенный профиль в форме явно выраженного раструба.

При наличии на конце второй трубы усеченного конуса или вогнутого патрубка 13 вытекающий из кольцевого канала 9 первый поток газа, содержащего углеводороды, обтекает снаружи стенку имеющего форму раструба конца второй трубы и отклоняется в радиальном направлении от оси к конической стенке реактора.

В конически расширяющемся участке канала сопла предварительно закрученный завихрителем второй поток газа "сцепляется" с изогнутыми стенками переходника 17 и коническими стенками усеченного конуса или вогнутого патрубка 13. Наличие такого сопла позволяет работать с низкими скоростями газа, не превышающими половину скорости газа, вытекающего из прямого нерасширяющегося конца внутренней трубы 7, и снижает потери давления, возникающие при упомянутом выше закручивании второго потока газа. В предлагаемом в изобретении сопле второй поток газа легко меняет свое первоначальное направление и движется по стенкам раструба наружу в направлении стенок реакционной камеры 5 параллельно первому потоку содержащего углеводороды газа.

В рассмотренном выше предпочтительном варианте осуществления предлагаемого в изобретении способа вторичного каталитического риформинга углеводородов поток кислородсодержащего газа подают в зону реакции по трубе, расположенной внутри кольцевого канала, по которому в зону реакции подают поток содержащего углеводороды газа.

В другом, не показанном на чертежах варианте используют завихрители 12, расположенные и во второй трубе 7, и в кольцевом канале 9 и закручивающие оба потока газа, подаваемого в зону реакции.

Используемые в этом варианте завихрители закручивают потоки газа в противоположных направлениях, т.е. в противотоке или навстречу друг другу. Такое закручивание обоих потоков газа способствует их более эффективному перемешиванию при попадании в реакционную камеру 5.

Рассмотренный выше предпочтительный вариант осуществления изобретения не исключает возможности различных, связанных с конкретными требованиями изменений и усовершенствований, которые не должны выходить за объем изобретения, определяемый его формулой.

Реферат

Изобретение относится к способу вторичного каталитического риформинга углеводородов и получения синтез-газа и реактору для его осуществления. При осуществлении способа в реактор подают первый поток содержащего углеводороды газа и второй поток кислородсодержащего газа. Один из этих потоков подают в реактор вдоль его продольной оси. Потоки газа смешивают в реакторе с одновременным окислением углеводородов, закручивая один из потоков газа вокруг направления подачи потоков газа в реактор и обеспечивая направление этого потока к стенкам реакционной камеры. Либо первый и второй потоки газа перемешивают, одновременно закручивая их в противоположных направлениях вокруг направления подачи газов в реактор. Реактор содержит вертикальный цилиндрический корпус, первую зону и вторую зону, слой катализатора, расположенный во второй зоне, реакционную камеру, расположенную в первой зоне, первую и вторую цилиндрическую трубу, сообщающиеся с реакционной камерой. Внутри второй трубы и/или первой и второй трубы расположен завихритель. Технический результат: равномерное и однородное протекание реакции окисления во всей массе газа. 2 н. и 7 з.п. ф-лы, 3 ил.

Комментарии