Передвижной смеситель для смесей из насыпного материала с жидкостью - RU2120375C1

Код документа: RU2120375C1

Чертежи

Описание

Изобретение относится к передвижному смесителю для смесей из насыпных материалов с жидкостями, состоящему из одной смонтированной на раме цилиндрической транспортной емкости с приблизительно горизонтальной осью и из реверсируемого в зависимости от угла поворота управляемого привода транспортной емкости, причем транспортная емкость по своему периметру имеет закрываемое загрузочное отверстие, на внутренней стороне своей цилиндрической стенки имеет спиральный транспортер, а в области своей задней торцевой стенки имеет кольцеобразный разгрузочный канал с обращенным вовнутрь разгрузочным отверстием.

Передвижные смесители указанного типа стали известны, помимо всего прочего, из патента США 2038158.

Описанный в нем передвижной смеситель имеет цилиндрическую передвижную емкость, продольная ось которой расположена горизонтально на раме автотранспортного средства.

За транспортной емкостью закреплен приводной двигатель, который может приводить во вращательное движение цилиндрическую транспортную емкость, направляющуюся на раме при помощи соответствующих подшипников.

Транспортная емкость имеет на своей цилиндрической стенке приблизительно в середине своей длины закрываемое загрузочное отверстие, которое необходимо открывать тогда, когда оно находится на верхней стороне транспортной емкости.

На цилиндрической внутренней стенке транспортной емкости расположена смесительная спираль, посредством которой находящийся в транспортной емкости густой бетон подается в осевом направлении и при этом перемешивается.

На заднем конце транспортной емкости на торцевой стороне, вблизи периметра транспортной емкости, находится отверстие, через которое смесь подается в кольцеобразный разгрузочный канал.

Данный разгрузочный канал простирается на длину, соответствующую приблизительно углу в 240o. За ним внутри расположен второй канал.

Если задний конец разгрузочного канала попадает под поверхность густой смеси, то находящаяся в разгрузочном канале смесь сначала подается в этот второй канал.

Последовательно за двумя каналами размещена спиралевидная стенка, которая направляет к центральному разгрузочному отверстию смесь, текущую назад из этих каналов при дальнейшем повороте. Данное отверстие открыто по направлению к обратной стороне транспортной емкости.

Такая схема размещения имеет множество решающих недостатков, приведших в конечном итоге к тому, что данная принципиальная концепция не разрабатывалась дальше на протяжении более чем 60-ти лет, а вместо этого всеобщее распространение получили грушевидные транспортные емкости с наклонной осью вращения.

Отрицательные моменты выполнения в соответствии с патентом США 2038158 заключаются, в частности, в том, что

- загрузочное отверстие по

наружному периметру цилиндра не удавалось закрыть с достаточной степенью надежности;

- подаваемая со стороны автотранспортного средства энергия была недостаточной для обеспечения сохранения

смеси, по меньшей мере, во время транспортировки;

- не удалось обеспечить быстрое и непрерывное опорожнение транспортной емкости при одновременном предупреждении перелива во время

транспортировки.

Со значительными проблемами до настоящего времени связана и очистка транспортной емкости. Объем воды, требующийся при горизонтальном расположении оси цилиндрической транспортной емкости в известном выполнении, превышает экономически оправданные затраты.

По этим соображениям, как уже упоминалось выше, использовались транспортные емкости с наклонным расположением оси.

По мере роста потребности в быстрой транспортировке больших объемов легкого бетона, раствора для бесшовных монолитных полов или других затвердевающих густых материалов существует необходимость увеличения транспортного объема передвижных смесителей.

Здесь наклонные транспортные емкости достигли предела своих возможностей применения. Не представляется возможным равномерно распределить нагрузку транспортной емкости по осям автотранспортного средства, в результате чего отдельные оси намного превысили бы допустимую нагрузку на дороги.

Задачей настоящего изобретения является создание передвижного смесителя с горизонтальной, цилиндрической транспортной емкостью, которая

- предназначается для

распределения больших объемов смеси в пределах транспортной емкости с минимальными затратами энергии;

- гарантирует полную герметичность транспортной емкости в течение транспортировки;

- сохраняет смесь во время транспортировки с минимальными затратами энергии;

- обеспечивает быстрое, почти непрерывное опорожнение транспортной емкости;

- возможность очистить

с малым расходом воды во время поездки обратно к месту загрузки.

Эта сложная задача решается принципиально новым образом за счет признаков пункта 1 формулы изобретения.

Расположенное в середине транспортной емкости загрузочное отверстие способствует более быстрому втеканию внутрь и распределению смеси в транспортной емкости. При этом смесительная спираль не должна участвовать в процессе распределения.

Положение и схема размещения заслонки обеспечивают герметичное закрывание транспортной емкости во время транспортировки.

Сведенная до минимума высота смесительной спирали позволяет сохранить смесь даже при очень высоком уровне заполнения с минимальными затратами энергии. Конструктивное выполнение разгрузочного канала гарантирует почти непрерывную разгрузку большого объема смеси за очень короткий промежуток времени.

При этом разгрузочный канал отличается простотой своего выполнения, а также позволяет беспрепятственно протекать в пространство транспортной емкости, с одной стороны, смеси, а с другой стороны, воде для очистки.

Даже при высоком уровне заполнения и экстремальном наклоне транспортной емкости во время транспортировки почти исключается проникновение смеси наружу через разгрузочное отверстие.

Предложенная комбинация обеспечивает возможность перевозки больших объемов смеси из насыпных материалов с коротким временем загрузки и выгрузки.

На базе подобных выполнений возможно достичь вместимости объемом до 15 м3.

Предел вместимости наклонных, грушевидных транспортных емкостей составляет 12 м3.

Выполнение впускного отверстия по пункту 2 формулы изобретения дает возможность управлять заслонкой за счет использования простых средств, доводя ее до того положения, в котором она должна находиться в процессе открывания. В значительной степени следует избегать вращающихся управляющих механизмов.

Выполнение управляющего механизма по пункту 3 формулы изобретения обеспечивает возможность применения простых, зарекомендовавших себя и прочных элементов управления, гарантирующих высокую функциональную надежность.

Управление поворотным управляемым упором управляющего механизма для обеспечения трех позиций в соответствии с пунктом 4 формулы изобретения позволяет неоднократно открывать и захлопывать заслонку, способствуя удалению остатков смеси с уплотнения заслонки.

Неподвижная воронка, расположенная над загрузочным отверстием, и схема размещения ее кронштейнов в соответствии с пунктом 5 формулы изобретения обеспечивают загрузку насыпаемого материала с малыми потерями. Кронштейны дополнительно фиксируют транспортную емкость на раме автотранспортного средства.

Выполнение смесительной спирали позволяет сохранять смесь во время транспортировки. Оно обеспечивает также транспортировку малого количества остающегося в емкости материала к стороне разгрузке, а также проведение очистки при низком уровне воды.

Пункт 7 формулы изобретения фиксирует оптимальные результаты, полученные в период испытаний.

Признаки пункта 8 формулы изобретения обеспечивают преимущества в отношении сохранения смеси, не приводя к необходимости увеличения расхода энергии для вращения транспортной емкости.

Наружное размещение разгрузочного канала на торцевой стороне транспортной емкости обеспечивает доступ к каналу со всех сторон для удаления обстукиванием затвердевших остатков смеси во внутренней части канала.

Выполнение разгрузочного канала в соответствии с пунктом 10 формулы изобретения обеспечивает постоянно хорошую возможность скольжения смеси.

В соответствии с пунктом 11 формулы изобретения оптимизируется очистка транспортной емкости.

Пункт 12 формулы изобретения использует стабилизирующее воздействие, оказываемое торцевой стенкой транспортной емкости, для опоры вращающегося кольца.

Пункт 13 формулы изобретения реализует комбинацию с мощным шиберным шламовым насосом. При помощи такого насоса имеется возможность быстро перекачивать смесь на большие расстояния, в том числе и на высоту 30-40 м, при малом расходе мощности.

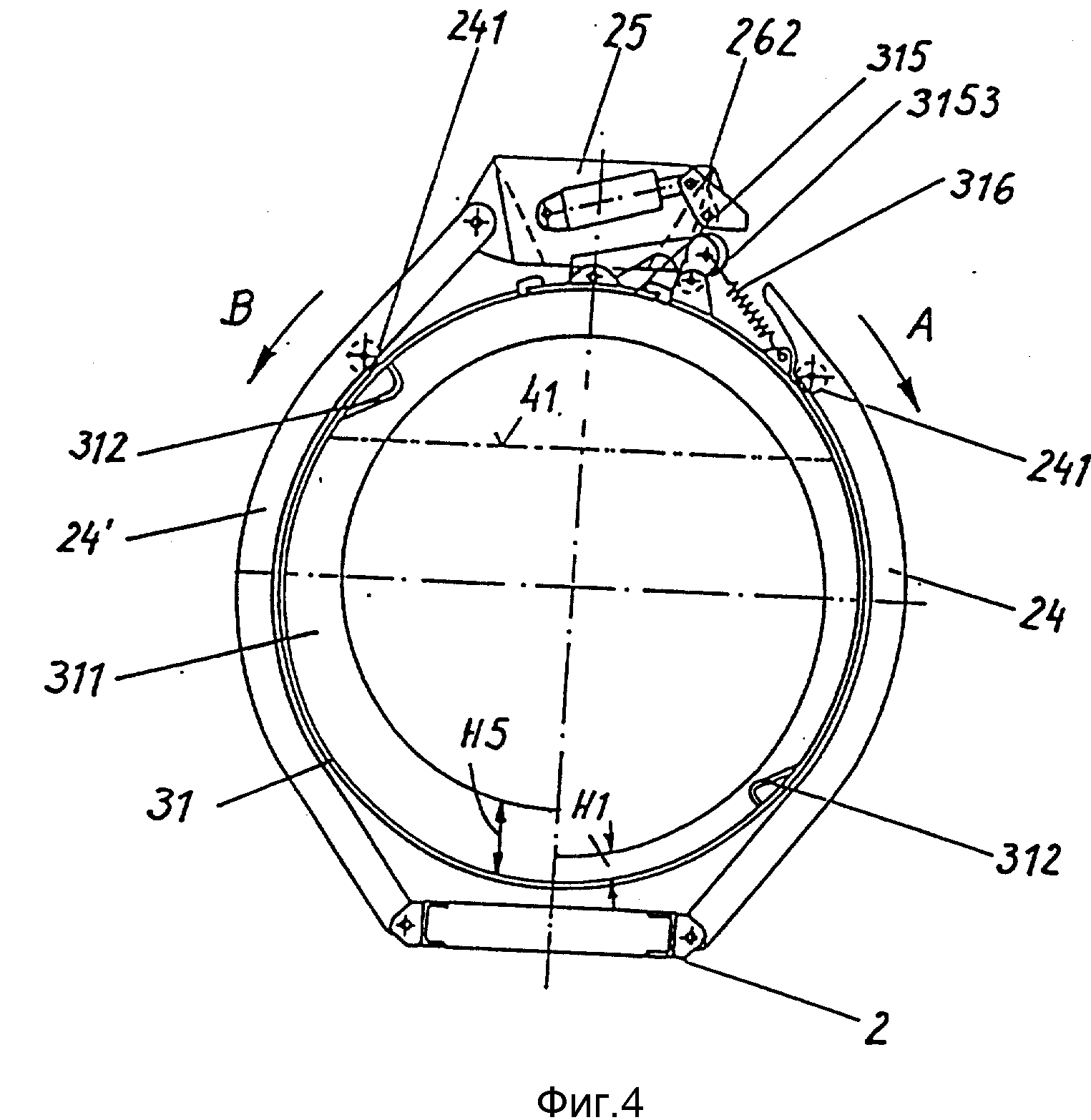

Изобретение более подробно поясняется с помощью нижеследующего примера осуществления. На соответствующих чертежах представлено следующее:

фиг. 1 - общий вид передвижного смесителя

на автотранспортном средстве, частично в разрезе;

фиг. 2 - четыре позиции разгрузочного и подводящего канала при вращении транспортной емкости в направлении смешивания;

фиг. 3

- четыре позиции разгрузочного и подводящего канала при вращении транспортной емкости в направлении разгрузки;

фиг. 4 - поперечное сечение транспортной емкости в плоскости загрузочного

отверстия;

фиг. 5 - увеличенное изображение загрузочного отверстия с его управляющим механизмом и загрузочной воронкой;

фиг. 6 - вид сзади на автотранспортное средство согласно фиг.

1;

фиг. 7 - частичный вид на заднюю часть автотранспортного средства с передвижным смесителем и шиберным насосом.

Передвижной смеситель смонтирован обычным образом на раме 2 автотранспортного средства 1.

Цилиндрическая транспортная емкость 3 установлена в опорах на данной раме 2 с возможностью поворота. Ось транспортной емкости 3 расположена большей частью в горизонтальном направлении.

Она приводится в движение на представленном более подробно приводным двигателем 21 через соответствующие элементы трансмиссии 211, 321. Приводной двигатель 21 управляется таким образом, что транспортная емкость 3 может выполнять функции привода в зависимости от соответствующего угла поворота.

Частота вращения данного привода 21 должна произвольно регулироваться в обычных пределах.

Транспортная емкость 3 со стороны привода, как правило, расположена на цапфе (не представлена).

В зоне разгрузочных элементов находится дополнительный упорный подшипник 23, который взаимодействует с вращающимся кольцом 34 по периметру транспортной емкости 3.

В середине транспортной емкости 3 на раме 2 с обеих сторон расположены поворотные кронштейны 24, 24', которые охватывают транспортную емкость снаружи и своими верхними концами поддерживают воронку 25.

Кронштейны 24, 24' оборудованы так называемыми фанговыми роликами 241, которые дополнительно фиксируют транспортную емкость 3 в ее положении на раме 2.

На стенке 31 цилиндра транспортной емкости 3 расположена смесительная спираль 311, высота H1 ... H5 лопастей которой непрерывно или ступенчато возрастает от торцевой стенки 32 со стороны привода до торцевой стенки 33 со стороны разгрузки.

Высота H1 ... H5 лопаток составляет как минимум приблизительно 2% от диаметра транспортной емкости 3 и затем возрастает до торцевой стенки на разгрузочной стороне приблизительно до 20%.

В интересах лучшей сохранности смеси во время транспортировки при минимальных затратах энергии по внутреннему периметру транспортной емкости 3 расположены смесительные профили 312.

Для загрузки смеси, состоящей из насыпного материала и жидкости, на стенке 31 цилиндра предусмотрено загрузочное отверстие 313. Данное отверстие 313 находится в процессе загрузки на верхней стороне транспортной емкости 3. Оно расположено приблизительно в середине, чтобы загружаемая смесь 4 автоматически равномерно распределялась во внутреннем пространстве транспортной емкости. Благодаря этому в процессе загрузки за счет вращения транспортной емкости 3 предупреждается необходимость включения смесительной спирали 311.

Загрузочное отверстие оснащено заслонкой 315 в целях создания герметичного запора. Данная заслонка 315 имеет поворотный рычаг 3151, который может поворачиваться относительно опоры 3152, закрепленной на раме наружной стенки транспортной емкости 3.

Поворотный рычаг 3151 несет также ролик 3153, на который оказывает влияние управляющий поворотный упор 262. Заслонка 315 удерживается в закрытом положении пружиной 316.

На воронке 25 находится управляющий механизм 26. Данный управляющий механизм 26 включает гидравлический поршень 261 и управляемый поворотный упор 262, который может занимать три различных позиции по отношению к траектории кругового движения ролика 3153. В первом положении упор 262 ни в коем случае не попадает в зону ролика 3153. Заслонка 315 остается закрытой. Во втором положении, так называемом положении наскока, ролик 3153 смещается только на небольшое расстояние. Заслонка 315 открывается только на короткое время с тем, чтобы медленно принять закрытое положение под действием пружины 316.

Такой принцип действия необходим для того, чтобы перед окончательным закрытием заслонки 315 под воздействием ударов удалить остатки смеси с уплотнения 3131 на раме 314, расположенной вокруг загрузочного отверстия 313, на стенке транспортной емкости.

Третье положение упора 262 обеспечивает полное раскрытие загрузочного отверстия 313. Заслонка 315 приходит затем в вертикальное положение, представленное на фиг. 5. В данной позиции остатки смеси соскальзывают с заслонки 315 без сопротивления.

В течение последующего процесса закрытия возможно обеспечить достаточно герметичное закрывание транспортной емкости 3. Масса смеси 4 в транспортной емкости 3 дополнительно поддерживает уплотнение. На заднем конце транспортной емкости, с так называемой разгрузочной стороны, транспортная емкость 3 закрыта торцевой стенкой 33. В торцевой стенке 33 находится разгрузочное отверстие 331, через которое в разгрузочный канал 332 может течь смесь 4.

Разгрузочный канал 332 расположен в периферийной зоне транспортной емкости и установлен снаружи на торцевой стенке 33. Данный разгрузочный канал 332 простирается по длине на угол более 220o концентрично по отношению к транспортной емкости 3.

На обращенном к разгрузочному отверстию 331 конце данного разгрузочного канала 332 последний тангенциально и дугообразно переходит в подводящий канал 333, который подает смесь 4 в плоскость оси вращения транспортной емкости 3. Данный подводящий канал 333 имеет внутри отверстие 3331, которое выходит на сторону стенки разгрузочной воронки 334.

Транспортируемая смесительной спиралью 311 при определенном направлении вращения B в зону разгрузочного отверстия 331 смесь 4 подается при данном направлении вращения сначала в разгрузочный канал 332, а затем по подводящему каналу 333 и через воронку 334 наружу.

По самотечному желобу или посредством иного подходящего средства возможно подавать бетон туда, где он должен перерабатываться. После опорожнения транспортной емкости по трубопроводу 51 подают воду, которая попадает туда при противоположном направлении вращения транспортной емкости. При возврате в исходную позицию полость транспортной емкости очищается и после этого готова для приема новой смеси.

Принцип действия разгрузочного приспособления представлен на фиг. 2 и 3 еще раз в разных положениях направления вращения транспортной емкости.

На фиг. 2 представлен принцип действия при направлении A вращения, служащий для смешивания смеси 4 в транспортной емкости 3. При данном направлении A вращения смесительная спираль 311 транспортирует смесь 4 в направлении торцевой стенки 32 со стороны привода. В позиции 0o (фиг. 2) имеет место процесс загрузки. Разгрузочное отверстие 331 находится в верхней зоне транспортной емкости 3. При дальнейшем вращении в направлении A (90o) данное отверстие погружается в смесь 4. Жидкая смесь может таким образом собираться в разгрузочном канале.

В ходе данного процесса густые смеси 4 проникают в разгрузочный канал очень медленно. Если разгрузочное отверстие 331 поднимается из смеси 4 (180o до ок. 300o), то разгрузочный канал опять опорожняется. Таким образом, перелив смеси из транспортной емкости 3 через разгрузочный канал 332 практически исключен.

Если удлинить разгрузочный канал более чем на 360o, расположив его цилиндрически и спиралевидно, возможно дополнительно повысить степень надежности предохранения от выливания смеси.

Процесс разгрузки представлен на фиг. 3 в виде четырех различных угловых позиций. Разгрузочный канал пока еще порожний (0o). Как только разгрузочное отверстие 331 погружается в смесь 4 при направлении B вращения, разгрузочный канал 332 заполняется (180o). Смесь 4 в разгрузочном канале достигает того же уровня 41 заполнения, что и смесь 4 в транспортной емкости.

Если же, однако, подводящий канал 333 опускается в смесь 4 (360o ... 600o), то под воздействием силы тяжести смесь 4 течет в этот подводящий канал 333 и через его отверстие 3331 в разгрузочную воронку 334.

Такая разгрузка смеси осуществляется одновременно с высоким уровнем заполнения 41 через диапазон угла, намного превышающий 180o. Если эта разгрузка завершается на первом обороте, разгрузочный канал 332 уже опять принял смесь 4 через свое отверстие 331 и подает ее после короткой паузы в разгрузочную воронку 334.

В условиях практической эксплуатации смесь возможно разгружать фактически непрерывно и осуществлять регулировку скорости разгрузки посредством регулировки частоты вращения привода.

Процесс транспортировки смесей 4 осуществляется при помощи описанного выше передвижного смесителя следующим, приведенным в общим чертах образом.

На центральной смесительной установке насыпной материал смешивается сначала в сухом виде, а незадолго до процесса погрузки - с добавкой воды.

Готовая смесь 4 на высокой скорости загружается через открытое загрузочное отверстие в стоящую неподвижно транспортную емкость 3. Смесь немедленно распределяется, не нуждаясь для этого в дополнительных вспомогательных средствах распределения в транспортной емкости.

После неоднократного ударения (наскакивания) заслонка 315 окончательно закрывается. При этом с уплотнения 3131 удаляются остатки смеси. Заслонка 315 герметично закрывается. Транспортная емкость 3 поворачивается теперь в направлении A. Возможно начинать процесс транспортировки.

Во время транспортировки смесь может сохраняться на низкой частоте вращения A и с незначительным расходом энергии за счет низкой высоты H1 ... H5 лопаток и за счет смесительных профилей 312. На строительной площадке направление вращения транспортной емкости 3 меняется на направление B в целях опорожнения. Регулированием частоты вращения B разгрузки возможно задавать скорость опорожнения.

Опорожнение больших объемов зависит от необходимости подать большое количество смеси в подготовленную опалубку перед началом процесса ее отвердения, т.е. за очень короткое время. В настоящее время эта задача решается за счет целесообразного использования шиберных насосов, при помощи которых возможно с обеспечением высокого коэффициента полезного действия перекачивать такие густые материалы, как, например, легкий бетон или раствор для бесшовных монолитных полов, быстро, надежно и на большие расстояния, в том числе и на большую высоту.

Для этой цели непосредственно на передвижном смесителе крепится такой насос 6, обладающий относительно небольшой массой. Соответствующее необходимое приводное движение может поступать как от двигателя автотранспортного средства, так и от другого двигателя. Сборный резервуар 61, предназначенный для разгружаемой смеси на всасывающем канале насоса, компенсирует возможно имеющуюся разницу в мощности подачи и служит в качестве собственно известного промежуточного накопителя. Шланг 62 может крепиться и перевозиться на автотранспортном средстве 1. На строительной площадке он захватывается и переносится имеющимся там краном.

Реферат

Изобретение относится к оборудованию для приготовления смесей из насыпного материала с жидкостью. Передвижной смеситель содержит смонтированную на раме транспортную емкость с приблизительно горизонтальной осью и один реверсируемый в зависимости от угла поворота управляемый привод. Транспортная емкость по своему периметру имеет закрываемое загрузочное отверстие, размещенную на внутренней стенке смесительную спираль. В зоне задней цилиндрической стенки размещен кольцеобразный разгрузочный канал с обращенным вовнутрь разгрузочным отверстием. Загрузочное отверстие закрывается поворачиваемой вовнутрь заслонкой. Смесительная спираль имеет среднюю высоту лопаток не более 15% от диаметра транспортной емкости. Между кольцеобразным разгрузочным каналом по периметру транспортной емкости и центральным разгрузочным отверстием расположен дугообразный закрытый подводящий канал с приблизительно одинаковым поперечным сечением. Расширяются эксплуатационные возможности смесителя. 12 з.п. ф-лы, 7 ил.

Формула

29.09.93 по пп. 1 - 10;

12.09.94 по пп. 11 - 13.