Способ, установка и композиция для превращения природного газа в высокомолекулярные углеводороды посредством микроканальной технологии - RU2461603C2

Код документа: RU2461603C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и установке для превращения природного газа в один или более высокомолекулярных углеводородных продуктов с использованием микроканальной технологии.

Уровень техники

Паровой риформинг метана (ПРМ) используется для превращения природного газа в синтез-газ. Для превращения синтез-газа в высокомолекулярные углеводороды используются способы Фишера-Тропша. Для проведения ПРМ и реакций Фишера-Тропша используются микроканальные реакторы.

Раскрытие изобретения

Способы превращения природного газа в высокомолекулярные углеводороды, включающие комбинирование ПРМ и реакций Фишера-Тропша, связаны с рядом проблем. Указанные проблемы включают высокие уровни выбросов, необходимость потребления большого количества воды, образование значительного количества сточных вод и неэффективность процесса. Неэффективность процесса связана с необходимостью ограничивать количество углерода в конечном продукте Фишера-Тропша по сравнению с количеством углерода в питающем потоке природного газа. В настоящем изобретении предложены решения указанных проблем.

Один вариант осуществления настоящего изобретения относится к способу, который заключается в том, что: (А) питающий поток ПРМ поступает в микроканальный реактор ПРМ и контактирует с одним или более катализаторов ПРМ, при этом получают первый промежуточный продукт, питающий поток ПРМ содержит метан и пар, первый промежуточный продукт содержит СО и H2, микроканальный реактор ПРМ включает множество рабочих микроканалов ПРМ и множество каналов горения, при этом рабочие микроканалы ПРМ содержат один или более катализаторов ПРМ, метан и пар, контактирующие с одним или более катализаторов ПРМ в рабочих микроканалах, часть водорода отделяют от первого промежуточного продукта, при этом получают второй промежуточный продукт, содержащий СО и H2, каналы горения содержат один или более катализаторов горения, при этом отделенный водород смешивают с кислородом или с источником кислорода и получают смесь реакции горения, смесь реакции горения контактирует с одним или более катализаторов горения, при этом происходит реакция горения и образуется тепло и выхлопные продукты горения, тепло из каналов горения переносится в рабочие микроканалы ПРМ, и (Б) второй промежуточный продукт поступает в микроканальный реактор Фишера-Тропша и контактирует с одним или более катализаторов Фишера-Тропша, при этом получают продукт Фишера-Тропша, содержащий один или более высокомолекулярных углеводородов, микроканальный реактор Фишера-Тропша включает множество рабочих микроканалов Фишера-Тропша и множество теплообменных каналов, рабочие микроканалы Фишера-Тропша содержат один или более катализаторов Фишера-Тропша, второй промежуточный продукт контактирует с одним или более катализаторов Фишера-Тропша в рабочих микроканалах Фишера-Тропша, тепло из микроканалов Фишера-Тропша переносится в теплообменную жидкость в теплообменных каналах.

В упомянутом выше описании варианта осуществления способа по настоящему изобретении продукт Фишера-Тропша, образующийся на стадии (Б), включает, кроме того, газообразную смесь, содержащую СО и H2, a второй микроканальный реактор Фишера-Тропша используют в комбинации с упомянутым выше микроканальным реактором Фишера-Тропша для дальнейшей обработки потока продукта. Указанную газообразную смесь отделяют от продукта Фишера-Тропша. Отделенную газообразную смесь называют третьим промежуточным продуктом. Указанный способ, кроме того, заключается в том, что: (В) третий промежуточный продукт поступает во второй микроканальный реактор Фишера-Тропша и контактирует с одним или более катализаторов второго узла Фишера-Тропша, при этом получают второй продукт Фишера-Тропша, содержащий один или более высокомолекулярных углеводородов, второй микроканальный реактор Фишера-Тропша включает множество рабочих микроканалов второго узла Фишера-Тропша и множество теплообменных каналов второго узла, рабочие микроканалы второго узла Фишера-Тропша содержат один или более катализаторов второго узла Фишера-Тропша, третий промежуточный продукт контактирует с одним или более катализаторов второго узла Фишера-Тропша в рабочих микроканалах второго узла Фишера-Тропша, при этом тепло из рабочих микроканалов второго узла Фишера-Тропша переносится в теплообменную жидкость в теплообменных каналах второго узла.

В одном варианте один или более и в другом варианте от одного до приблизительно десяти, и в еще одном варианте от одного до приблизительно семи, и в одном варианте от одного до приблизительно пяти, и в другом варианте от одного до приблизительно трех микроканальных реакторов Фишера-Тропша используют в комбинации с упомянутым выше микроканальным реактором Фишера-Тропша и вторым микроканальным реактором Фишера-Тропша для дальнейшей обработки потока продукта. Таким образом, например, второй продукт Фишера-Тропша, образующийся на стадии (В), включает, кроме того, газообразную смесь, содержащую СО и H2. Указанную газообразную смесь отделяют от второго продукта Фишера-Тропша. Отделенную газообразную смесь называют четвертым промежуточным продуктом. Указанный способ, кроме того, заключается в том, что: (Г) четвертый промежуточный продукт поступает в третий микроканальный реактор Фишера-Тропша и контактирует с одним или более катализаторов третьего узла Фишера-Тропша, при этом получают третий продукт Фишера-Тропша, содержащий один или более высокомолекулярных углеводородов, при этом третий микроканальный реактор Фишера-Тропша включает множество рабочих микроканалов третьего узла Фишера-Тропша и множество теплообменных каналов третьего узла, рабочие микроканалы третьего узла Фишера-Тропша содержат один или более катализаторов третьего узла Фишера-Тропша, четвертый промежуточный продукт контактирует с одним или более катализаторов третьего узла Фишера-Тропша в рабочих микроканалах третьего узла Фишера-Тропша, тепло из микроканалов третьего узла Фишера-Тропша переносится в теплообменную жидкость в теплообменных каналах третьего узла.

В описанном выше варианте осуществления способа по настоящему изобретению третий продукт Фишера-Тропша, образующийся на стадии (Г), включает, кроме того, газообразную смесь, содержащую СО и H2. Указанную газообразную смесь отделяют от третьего продукта Фишера-Тропша. Отделенную газообразную смесь называют пятым промежуточным продуктом. Указанный способ, кроме того, заключается в том, что: (Д) пятый промежуточный продукт поступает в четвертый микроканальный реактор Фишера-Тропша и контактирует с одним или более катализаторов четвертого узла Фишера-Тропша, при этом получают четвертый продукт Фишера-Тропша, содержащий один или более высокомолекулярных углеводородов, при этом четвертый микроканальный реактор Фишера-Тропша включает множество рабочих микроканалов четвертого узла Фишера-Тропша и множество теплообменных каналов четвертого узла, рабочие микроканалы четвертого узла Фишера-Тропша содержат один или более катализаторов четвертого узла Фишера-Тропша, пятый промежуточный продукт контактирует с одним или более катализаторов четвертого узла Фишера-Тропша в рабочих микроканалах четвертого узла Фишера-Тропша, тепло из рабочих микроканалов четвертого узла Фишера-Тропша переносится в теплообменную жидкость в теплообменных каналах четвертого узла.

В описанном выше варианте осуществления способа по настоящему изобретению четвертый продукт Фишера-Тропша, образующийся на стадии (Д), включает, кроме того, газообразную смесь, содержащую СО и H2. Указанную газообразную смесь отделяют от четвертого продукта Фишера-Тропша. Отделенную газообразную смесь называют шестым промежуточным продуктом. Указанный способ, кроме того, заключается в том, что: (Е) шестой промежуточный продукт поступает в пятый микроканальный реактор Фишера-Тропша и контактирует с одним или более катализаторов пятого узла Фишера-Тропша, при этом получают пятый продукт Фишера-Тропша, содержащий один или более высокомолекулярных углеводородов, пятый микроканальный реактор Фишера-Тропша включает множество рабочих микроканалов пятого узла Фишера-Тропша и множество теплообменных каналов пятого узла, рабочие микроканалы пятого узла Фишера-Тропша содержат один или более катализаторов пятого узла Фишера-Тропша, шестой промежуточный продукт контактирует с одним или более катализаторов пятого узла Фишера-Тропша в рабочих микроканалах пятого узла Фишера-Тропша, тепло из рабочих микроканалов пятого узла Фишера-Тропша переносится в теплообменную жидкость в теплообменных каналах пятого узла.

В любом варианте осуществления способа по настоящему изобретению приблизительно от 5 об.% до приблизительно 50 об.% водорода в первом промежуточном продукте отделяют от первого промежуточного продукта. В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ получают из любого природного газа, а остаточный газ образуется в микроканальном реакторе Фишера-Тропша и, по крайней мере, часть остаточного газа смешивают с питающим потоком природного газа. Часть остаточного газа можно использовать в качестве топлива.

В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ получают из питающего потока природного газа, а в микроканальном реакторе Фишера-Тропша образуется отработанная вода и, по крайней мере, часть отработанной воды смешивают с питающим потоком природного газа.

В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ получают из питающего потока природного газа, и в микроканальном реакторе Фишера-Тропша образуется отработанная вода, которую смешивают с питающим потоком природного газа, а остаточный газ образуется в микроканальном реакторе Фишера-Тропша, и, по крайней мере, часть остаточного газа смешивают с питающим потоком природного газа. Питающий поток природного газа, отработанную воду и остаточный газ смешивают в сатураторе, сатуратор расположен вверх по потоку от микроканального реактора ПРМ.

В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ получают из питающего потока природного газа, а остаточный газ образуется во втором микроканальном реакторе Фишера-Тропша и, по крайней мере, часть остаточного газа смешивают с питающим потоком природного газа. Часть остаточного газа можно использовать в качестве топлива.

В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ получают из питающего потока природного газа, а отработанная вода образуется во втором микроканальном реакторе Фишера-Тропша и, по крайней мере, часть отработанной воды смешивают с питающим потоком природного газа.

В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ получают из питающего потока природного газа, и отработанную воду, образующуюся во втором микроканальном реакторе Фишера-Тропша, смешивают с питающим потоком природного газа, а остаточный газ образуется во втором микроканальном реакторе Фишера-Тропша, и, по крайней мере, часть остаточного газа смешивают с питающим потоком природного газа. Питающий поток природного газа, отработанную воду и остаточный газ смешивают в сатураторе, сатуратор расположен вверх по потоку от микроканального реактора ПРМ.

В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ содержит один или более высокомолекулярных углеводородов, способ включает, кроме того, подачу питающего потока ПРМ и пара в пре-риформинг-установку для превращения, по крайней мере, части высокомолекулярных углеводородов в составе питающего потока ПРМ в метан, при этом пре-риформинг-установка расположена вверх по потоку от микроканального реактора ПРМ.

В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ содержит один или более высокомолекулярных углеводородов, способ включает, кроме того, подачу питающего потока ПРМ и пара в пре-риформинг-установку для превращения, по крайней мере, части высокомолекулярных углеводородов в составе питающего потока ПРМ в метан, при этом пре-риформинг-установка встроена в микроканальный реактор ПРМ и нагревается за счет тепла из каналов горения.

В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ содержит один или более высокомолекулярных углеводородов, способ включает, кроме того, подачу питающего потока ПРМ и пара в рабочие микроканалы ПРМ при первой температуре в первой части рабочих микроканалов ПРМ для превращения, по крайней мере, части высокомолекулярных углеводородов в составе питающего потока ПРМ в метан, при этом полученный продукт содержит модифицированный питающий поток ПРМ, включающий метан, и подачу модифицированного питающего потока ПРМ во вторую часть рабочих микроканалов ПРМ при второй температуре для превращения модифицированного питающего потока ПРМ в первый промежуточный продукт.

В любом варианте осуществления способа по настоящему изобретению ступенчатые дополнительные каналы являются соседними с каналами горения, и кислород или источник кислорода поступает через ступенчатые дополнительные каналы в каналы горения.

В любом варианте осуществления способа по настоящему изобретению выхлопные продукты горения содержат пар и жидкость, пар отделяют от жидкости в парожидкостном сепараторе, жидкость включает воду.

В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ получают из питающего потока природного газа, и остаточный газ образуется в микроканальном реакторе Фишера-Тропша, остаточный газ содержит H2, CO, CO2 и один или более углеводородов, остаточный газ проходит через сепаратор водорода, при этом получают обогащенный углеродом остаточный газ и обогащенный водородом остаточный газ, обогащенный углеродом остаточный газ смешивают с питающим потоком природного газа, а обогащенный водородом остаточный газ используют в качестве топлива.

В любом варианте осуществления способа по настоящему изобретению остаточный газ образуется в микроканальном реакторе Фишера-Тропша, остаточный газ содержит азот, остаточный газ проходит через сепаратор азота, где азот отделяют от остаточного газа.

В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ получают из питающего потока природного газа, и остаточный газ образуется в микроканальном реакторе Фишера-Тропша, остаточный газ содержит H2, N2, СО, CO2 и один или более углеводородов, остаточный газ проходит через сепаратор водорода, при этом получают обогащенный углеродом остаточный газ и обогащенный водородом остаточный газ, обогащенный углеродом остаточный газ содержит азот, обогащенный углеродом остаточный газ проходит через сепаратор азота, где азот отделяют от обогащенного углеродом остаточного газа, обогащенный углеродом остаточный газ смешивают с питающим потоком природного газа, обогащенный водородом остаточный газ используют в качестве топлива.

В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ получают из питающего потока природного газа, и остаточный газ образуется во втором микроканальном реакторе Фишера-Тропша, остаточный газ содержит H2, CO, CO2 и один или более углеводородов, остаточный газ проходит через сепаратор водорода, при этом получают обогащенный углеродом остаточный газ и обогащенный водородом остаточный газ, обогащенный углеродом остаточный газ смешивают с питающим потоком природного газа, обогащенный водородом остаточный газ используют в качестве топлива.

В любом варианте осуществления способа по настоящему изобретению остаточный газ образуется во втором микроканальном реакторе Фишера-Тропша, остаточный газ содержит азот, остаточный газ проходит через сепаратор азота, где азот отделяют от остаточного газа.

В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ получают из питающего потока природного газа, и остаточный газ образуется во втором микроканальном реакторе Фишера-Тропша, остаточный газ содержит Н2, N2, CO, CO2 и один или более углеводородов, остаточный газ проходит через сепаратор водорода, при этом получают обогащенный углеродом остаточный газ и обогащенный водородом остаточный газ, обогащенный углеродом остаточный газ содержит азот, обогащенный углеродом остаточный газ проходит через сепаратор азота, где азот отделяют от обогащенного углеродом остаточного газа, обогащенный углеродом остаточный газ смешивают с питающим потоком природного газа, обогащенный водородом остаточный газ используют в качестве топлива.

В любом варианте осуществления способа по настоящему изобретению давление в рабочих микроканалах второго узла Фишера-Тропша отличается от давления в рабочих микроканалах Фишера-Тропша.

В любом варианте осуществления способа по настоящему изобретению второй промежуточный продукт сжимают перед стадией (Б).

В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ получают из питающего потока природного газа, и остаточный газ образуется в микроканальном реакторе Фишера-Тропша, и, по крайней мере, часть остаточного газа смешивают с питающим потоком природного газа, по крайней мере, часть остаточного газа сжимают перед смешиванием с питающим потоком природного газа.

В любом варианте осуществления способа по настоящему изобретению теплообменная жидкость в теплообменных каналах, по крайней мере, частично испаряется в теплообменных каналах.

В любом варианте осуществления способа по настоящему изобретению теплообменная жидкость в теплообменных каналах является водой, которая, по крайней мере, частично превращается в пар в теплообменных каналах.

В любом варианте осуществления способа по настоящему изобретению питающий поток ПРМ получают из питающего потока природного газа, и остаточный газ образуется во втором микроканальном реакторе Фишера-Тропша, по крайней мере, часть остаточного газа смешивают с питающим потоком природного газа, по крайней мере, часть остаточного газа сжимают перед смешиванием с питающим потоком природного газа.

В любом варианте осуществления способа по настоящему изобретению теплообменная жидкость в теплообменных каналах второго узла испаряется, по крайней мере, частично.

В любом варианте осуществления способа по настоящему изобретению теплообменная жидкость в теплообменных каналах второго узла является водой, которая, по крайней мере, частично превращается в пар в теплообменных каналах второго узла.

В любом варианте осуществления способа по настоящему изобретению для получения питающего потока ПРМ используют природный газ. Природный газ содержит метан. Природный газ, кроме того, содержит этан, пропан и/или бутан.

В любом варианте осуществления способа по настоящему изобретению молярное соотношение пар/метан в питающем потоке ПРМ находится в диапазоне от приблизительно 0,5 до приблизительно 6.

В любом варианте осуществления способа по настоящему изобретению молярное соотношение Н2/СО в первом промежуточном продукте находится в диапазоне от приблизительно 1 до приблизительно 4.

В любом варианте осуществления способа по настоящему изобретению молярное соотношение H2/CO во втором промежуточном продукте находится в диапазоне от приблизительно 1 до приблизительно 4.

В любом варианте осуществления способа по настоящему изобретению молярное соотношение H2/CO в третьем промежуточном продукте находится в диапазоне от приблизительно 0,01 до приблизительно 5.

В любом варианте осуществления способа по настоящему изобретению конверсия СО в микроканальном реакторе Фишера-Тропша находится в диапазоне от приблизительно 10% до приблизительно 99%.

В любом варианте осуществления способа по настоящему изобретению селективность в отношении метана в продукте Фишера-Тропша составляет вплоть до приблизительно 25%.

В любом варианте осуществления способа по настоящему изобретению конверсия СО во втором микроканальном реакторе Фишера-Тропша находится в диапазоне от приблизительно 10% до приблизительно 90%.

В любом варианте осуществления способа по настоящему изобретению селективность в отношении метана во втором продукте Фишера-Тропша составляет вплоть до приблизительно 15%.

В любом варианте осуществления способа по настоящему изобретению продукт Фишера-Тропша содержит один или более углеводородов с температурой кипения в диапазоне от приблизительно 30°С до приблизительно 175°С при атмосферном давлении.

В любом варианте осуществления способа по настоящему изобретению продукт Фишера-Тропша содержит один или более углеводородов с температурой кипения более приблизительно 175°С при атмосферном давлении.

В любом варианте осуществления способа по настоящему изобретению продукт Фишера-Тропша содержит один или более алканов и/или один или более олефинов с длиной цепи от приблизительно 5 до приблизительно 100 атомов углерода.

В любом варианте осуществления способа по настоящему изобретению продукт Фишера-Тропша содержит один или более олефинов, один или более неразветвленных алканов, один или более изоалканов, или смесь двух или более указанных соединений.

В любом варианте осуществления способа по настоящему изобретению продукт Фишера-Тропша содержит олефины и алканы, соотношение олефины/алканы находится в диапазоне от приблизительно 0,01 до приблизительно 0,8.

В любом варианте осуществления способа по настоящему изобретению продукт Фишера-Тропша, кроме того, обрабатывают в условиях гидрокрекинга, гидроизомеризации или депарафинизации.

В любом варианте осуществления способа по настоящему изобретению продукт Фишера-Тропша, кроме того, обрабатывают и получают смазочное масло с требуемой вязкостью или среднедистиллятное топливо.

В любом варианте осуществления способа по настоящему изобретению для образования питающего потока ПРМ используют природный газ, процентное содержание углерода в продукте Фишера-Тропша по сравнению с содержанием углерода в составе природного газа находится в диапазоне от приблизительно 50% до приблизительно 70%.

В любом варианте осуществления способа по настоящему изобретению второй продукт Фишера-Тропша содержит один или более углеводородов с температурой кипения в диапазоне от 30°С до приблизительно 175°С при атмосферном давлении.

В любом варианте осуществления способа по настоящему изобретению второй продукт Фишера-Тропша содержит один или более углеводородов с температурой кипения приблизительно 175°С или более при атмосферном давлении.

В любом варианте осуществления способа по настоящему изобретению второй продукт Фишера-Тропша содержит один или более алканов и/или один или более олефинов с диной цепи от приблизительно 5 до приблизительно 100 атомов углерода.

В любом варианте осуществления способа по настоящему изобретению второй продукт Фишера-Тропша содержит один или более олефинов, один или более неразветвленных алканов, один или более изоалканов, или смесь двух или более указанных соединений.

В любом варианте осуществления способа по настоящему изобретению второй продукт Фишера-Тропша содержит олефины и алканы, молярное соотношение олефины/алканы находится в диапазоне от приблизительно 0,01 до приблизительно 0,8.

В любом варианте осуществления способа по настоящему изобретению второй продукт Фишера-Тропша, кроме того, обрабатывают в условиях гидрокрекинга, гидроизомеризации или депарафинизации.

В любом варианте осуществления способа по настоящему изобретению второй продукт Фишера-Тропша, кроме того, обрабатывают и получают смазочное масло с требуемой вязкостью или среднедистиллятное топливо.

В любом варианте осуществления способа по настоящему изобретению для образования питающего потока ПРМ используют природный газ, общее процентное содержание углерода в первом и втором продуктах Фишера-Тропша по сравнению с содержанием углерода в природном газе составляет, по крайней мере, приблизительно 75%.

В любом варианте осуществления способа по настоящему изобретению давление в микроканальном реакторе ПРМ находится в диапазоне от приблизительно 5 атм до приблизительно 25 атм.

В любом варианте осуществления способа по настоящему изобретению температура в микроканальном реакторе ПРМ находится в диапазоне от приблизительно 600°С до приблизительно 1000°С.

В любом варианте осуществления способа по настоящему изобретению время пребывания в микроканальном реакторе ПРМ составляет вплоть до приблизительно 100 мс.

В любом варианте осуществления способа по настоящему изобретению каждый рабочий микроканал ПРМ содержит, по крайней мере, одну теплообменную стенку, и тепловой поток обеспечивает теплообмен в микроканальном реакторе ПРМ в диапазоне от приблизительно 0,01 до приблизительно 500 Вт/см2 площади поверхности теплообменной стенки.

В любом варианте осуществления способа по настоящему изобретению каждый рабочий микроканал ПРМ включает первую часть, температура которой составляет величину в диапазоне от приблизительно 150°С до приблизительно 400°С, и вторую часть, расположенную вниз по потоку первой части, температура во второй части составляет величину в диапазоне от приблизительно 600°С до приблизительно 1000°С.

В любом варианте осуществления способа по настоящему изобретению в качестве катализатора ПРМ используют градиентный катализатор.

В любом варианте осуществления способа по настоящему изобретению показатель качества для микроканального реактора ПРМ составляет приблизительно менее 50%.

В любом варианте осуществления способа по настоящему изобретению расход текучей среды в рабочих микроканалах ПРМ составляет, по крайней мере, приблизительно 0,01 м/с.

В любом варианте осуществления способа по настоящему изобретению скорость свободного потока текучей среды в рабочих микроканалах ПРМ составляет, по крайней мере, приблизительно 0,001 м/с.

В любом варианте осуществления способа по настоящему изобретению объемная скорость текучей среды в рабочих микроканалах ПРМ составляет, по крайней мере, приблизительно 1000 ч-1.

В любом варианте осуществления способа по настоящему изобретению падение давления текучей среды в рабочих микроканалах ПРМ составляет вплоть до приблизительно 10 атм/м.

В любом варианте осуществления способа по настоящему изобретению конверсия метана в микроканальном реакторе ПРМ составляет от приблизительно 10% до приблизительно 100%.

В любом варианте осуществления способа по настоящему изобретению число Рейнольдса для потока текучей среды в рабочих микроканалах ПРМ находится в диапазоне от приблизительно 10 до приблизительно 4000.

В любом варианте осуществления способа по настоящему изобретению давление в микроканальном реакторе Фишера-Тропша находится в диапазоне от приблизительно 10 атм до приблизительно 50 атм.

В любом варианте осуществления способа по настоящему изобретению температура в микроканальном реакторе Фишера-Тропша находится в диапазоне от приблизительно 180°С до приблизительно 300°С.

В любом варианте осуществления способа по настоящему изобретению время пребывания в рабочих микроканалах Фишера-Тропша составляет вплоть до приблизительно 2000 мс.

В любом варианте осуществления способа по настоящему изобретению каждый рабочий микроканал Фишера-Тропша содержит, по крайней мере, одну теплообменную стенку, и тепловой поток обеспечивает теплообмен в микроканальном реакторе Фишера-Тропша в диапазоне от приблизительно 0,01 до приблизительно 500 Вт/см2 площади поверхности теплообменной стенки.

В любом варианте осуществления способа по настоящему изобретению температура у входного отверстия в рабочие микроканалы Фишера-Тропша отличается приблизительно на 80°С от температуры у выходного отверстия из рабочих микроканалов Фишера-Тропша.

В любом варианте осуществления способа по настоящему изобретению в качестве катализатора Фишера-Тропша используют градиентный катализатор.

В любом варианте осуществления способа по настоящему изобретению показатель качества для микроканального реактора Фишера-Тропша составляет приблизительно менее 50%.

В любом варианте осуществления способа по настоящему изобретению расход текучей среды в рабочих микроканалах Фишера-Тропша составляет, по крайней мере, приблизительно 0,01 м/с.

В любом варианте осуществления способа по настоящему изобретению скорость свободного потока текучей среды в рабочих микроканалах Фишера-Тропша составляет, по крайней мере, приблизительно 0,001 м/с.

В любом варианте осуществления способа по настоящему изобретению объемная скорость текучей среды в рабочих микроканалах Фишера-Тропша составляет, по крайней мере, приблизительно 1000 ч-1.

В любом варианте осуществления способа по настоящему изобретению падение давления текучей среды в рабочих микроканалах Фишера-Тропша составляет вплоть до приблизительно 10 атм/м.

В любом варианте осуществления способа по настоящему изобретению число Рейнольдса для потока текучей среды в рабочих микроканалах Фишера-Тропша находится в диапазоне от приблизительно 10 до приблизительно 4000.

В любом варианте осуществления способа по настоящему изобретению давление во втором микроканальном реакторе Фишера-Тропша находится в диапазоне от приблизительно 10 атм до приблизительно 50 атм.

В любом варианте осуществления способа по настоящему изобретению температура в рабочих микроканалах второго узла Фишера-Тропша находится в диапазоне от приблизительно 180°С до приблизительно 300°С.

В любом варианте осуществления способа по настоящему изобретению время пребывания в рабочих микроканалах второго узла Фишера-Тропша составляет вплоть до приблизительно 2000 мс.

В любом варианте осуществления способа по настоящему изобретению каждый рабочий микроканал второго узла Фишера-Тропша содержит, по крайней мере, одну теплообменную стенку, и тепловой поток обеспечивает теплообмен в рабочем микроканале второго реактора Фишера-Тропша в диапазоне от приблизительно 0,01 до приблизительно 500 Вт/см2 площади поверхности теплообменной стенки.

В любом варианте осуществления способа по настоящему изобретению температура у входного отверстия в рабочие микроканалы второго узла Фишера-Тропша отличается приблизительно на 80°С от температуры у выходного отверстия из рабочих микроканалов второго узла Фишера-Тропша.

В любом варианте осуществления способа по настоящему изобретению в качестве катализатора второго узла Фишера-Тропша используют градиентный катализатор.

В любом варианте осуществления способа по настоящему изобретению показатель качества для второго микроканального реактора Фишера-Тропша составляет приблизительно менее 50%.

В любом варианте осуществления способа по настоящему изобретению расход текучей среды в рабочих микроканалах второго узла Фишера-Тропша составляет, по крайней мере, приблизительно 0,01 м/с.

В любом варианте осуществления способа по настоящему изобретению скорость свободного потока текучей среды в рабочих микроканалах второго узла Фишера-Тропша составляет, по крайней мере, приблизительно 0,001 м/с.

В любом варианте осуществления способа по настоящему изобретению объемная скорость текучей среды в рабочих микроканалах второго узла Фишера-Тропша составляет, по крайней мере, приблизительно 1000 ч-1.

В любом варианте осуществления способа по настоящему изобретению падение давления текучей среды в рабочих микроканалах второго узла Фишера-Тропша составляет вплоть до приблизительно 10 атм/м.

В любом варианте осуществления способа по настоящему изобретению число Рейнольдса для потока текучей среды в рабочих микроканалах второго узла Фишера-Тропша находится в диапазоне от приблизительно 10 до приблизительно 4000.

В любом варианте осуществления способа по настоящему изобретению один или более многопоточных теплообменников обеспечивают теплообмен между питающим потоком ПРМ и первым промежуточным продуктом, а также между водородом и кислородом или источником кислорода в смеси реакции горения и в выхлопных продуктах горения.

В любом варианте осуществления способа по настоящему изобретению микроканальный реактор ПРМ содержит множество рабочих микроканалов ПРМ и множество каналов горения, расположенных друг над другом или рядом друг с другом.

В любом варианте осуществления способа по настоящему изобретению ступенчатые дополнительные каналы являются соседними с каналами горения в микроканальном реакторе ПРМ, ступенчатые дополнительные каналы обеспечивают подачу кислорода или источника кислорода в каналы горения.

В резервуаре ПРМ расположено множество микроканальных реакторов ПРМ, а резервуар ПРМ снабжен коллектором для подачи питающего потока ПРМ в рабочие микроканалы ПРМ, коллектором для отвода первого промежуточного продукта из рабочих микроканалов ПРМ, коллектором для подачи потока водорода в каналы горения, коллектором для подачи кислорода или источника кислорода в ступенчатые дополнительные каналы и коллектором для отвода выхлопных продуктов горения из каналов горения. Каждый микроканальный реактор ПРМ включает от приблизительно 100 до приблизительно 50000 рабочих микроканалов ПРМ, а резервуар ПРМ содержит от 1 до приблизительно 1000 микроканальных реакторов ПРМ.

В любом варианте осуществления способа по настоящему изобретению микроканальный реактор Фишера-Тропша включает множество рабочих микроканалов Фишера-Тропша и множество теплообменных каналов, расположенные друг над другом или рядом друг с другом.

В любом варианте осуществления способа по настоящему изобретению множество микроканальных реакторов Фишера-Тропша расположены в резервуаре Фишера-Тропша, а резервуар Фишера-Тропша снабжен коллектором для подачи второго промежуточного продукта в рабочие микроканалы Фишера-Тропша, коллектором для отвода продукта Фишера-Тропша из рабочих микроканалов Фишера-Тропша, коллектором для подачи теплообменной жидкости в теплообменные каналы и коллектором для отвода теплообменной жидкости из теплообменных каналов. Каждый микроканальный реактор Фишера-Тропша содержит от приблизительно 100 до приблизительно 50000 рабочих микроканалов Фишера-Тропша, а резервуар Фишера-Тропша содержит от приблизительно 1 до приблизительно 1000 микроканальных реакторов Фишера-Тропша.

В любом варианте осуществления способа по настоящему изобретению второй микроканальный реактор Фишера-Тропша содержит множество рабочих микроканалов второго узла Фишера-Тропша и множество теплообменных каналов второго узла, расположенных друг над другом или рядом друг с другом.

В любом варианте осуществления способа по настоящему изобретению множество микроканальных реакторов второго узла Фишера-Тропша расположены во втором резервуаре Фишера-Тропша, а второй резервуар Фишера-Тропша снабжен коллектором для подачи третьего промежуточного продукта в рабочие микроканалы второго узла Фишера-Тропша, коллектором для отвода второго продукта Фишера-Тропша из рабочих микроканалов второго узла Фишера-Тропша, коллектором для подачи теплообменной жидкости в теплообменные каналы второго узла и коллектором для отвода теплообменной жидкости из теплообменных каналов второго узла. Каждый микроканальный реактор второго узла Фишера-Тропша включает от приблизительно 100 до приблизительно 50000 рабочих микроканалов второго узла Фишера-Тропша, а второй резервуар Фишера-Тропша содержит от приблизительно 1 до приблизительно 1000 микроканальных реакторов второго узла Фишера-Тропша.

В любом варианте осуществления способа по настоящему изобретению рабочие микроканалы ПРМ характеризуются внутренней шириной или высотой вплоть до приблизительно 10 мм.

В любом варианте осуществления способа по настоящему изобретению рабочие микроканалы ПРМ характеризуются длиной в диапазоне вплоть до приблизительно 10 м.

В любом варианте осуществления способа по настоящему изобретению рабочие микроканалы ПРМ изготовлены из материала, который выбирают из группы, включающей: алюминий, титан, никель, медь, сплав любого из указанных выше металлов, сталь, монель-металл, инконель, латунь, керамику, стекло, кварц, кремний, или комбинацию двух или более указанных материалов.

В любом варианте осуществления способа по настоящему изобретению текучая среда в рабочих микроканалах ПРМ контактирует с рельефом поверхности рабочих микроканалов ПРМ, при этом нарушается поток текучей среды.

В любом варианте осуществления способа по настоящему изобретению каналы горения являются микроканалами.

В любом варианте осуществления способа по настоящему изобретению каналы горения изготовлены из материала, который выбирают из группы, включающей: алюминий, титан, никель, медь, сплав любого из указанных выше металлов, сталь, монель-металл, инконель, латунь, керамику, стекло, кварц, кремний или комбинацию двух или более указанных материалов.

В любом варианте осуществления способа по настоящему изобретению каждый канал горения включает входное отверстие для питающего потока, через которое водород поступает в канал горения, и, по крайней мере, одно ступенчатое дополнительное входное отверстие для подачи кислорода или источника кислорода в канал горения, и, по крайней мере, одно ступенчатое входное отверстие расположено вниз по потоку относительно входного отверстия для питающего потока. Каждый канал горения расположен вдоль направления объемного потока водорода в канале горения, и, по крайней мере, одно ступенчатое входное отверстие содержит множество ступенчатых дополнительных входных отверстий, расположенных вдоль, по крайней мере, части длины каждого канала горения.

В любом варианте осуществления способа по настоящему изобретению ступенчатые дополнительные каналы являются микроканалами.

В любом варианте осуществления способа по настоящему изобретению ступенчатые каналы изготовлены из материала, который выбирают из группы, включающей: алюминий, титан, никель, медь, сплав любого из указанных выше металлов, сталь, монель-металл, инконель, кварц, латунь, кремний или комбинацию двух или более указанных материалов.

В любом варианте осуществления способа по настоящему изобретению микроканалы Фишера-Тропша характеризуются внутренней шириной или высотой вплоть до приблизительно 10 мм.

В любом варианте осуществления способа по настоящему изобретению рабочие микроканалы Фишера-Тропша характеризуются длиной в диапазоне вплоть до приблизительно 10 м.

В любом варианте осуществления способа по настоящему изобретению рабочие микроканалы Фишера-Тропша изготовлены из материала, который выбирают из группы, включающей: алюминий, титан, никель, медь, сплав любого из указанных выше металлов, инконель, сталь, монель-металл, кварц, латунь, кремний или комбинацию двух или более указанных материалов.

В любом варианте осуществления способа по настоящему изобретению текучая среда в рабочих микроканалах Фишера-Тропша контактирует с рельефом поверхности рабочих микроканалов Фишера-Тропша, при этом нарушается поток текучей среды.

В любом варианте осуществления способа по настоящему изобретению теплообменные каналы являются микроканалами.

В любом варианте осуществления способа по настоящему изобретению теплообменные каналы изготовлены из материала, который выбирают из группы, включающей: алюминий, титан, никель, медь, сплав любого из указанных выше металлов, сталь, монель-металл, инконель, латунь, стекло, кварц, кремний, или комбинацию двух или более указанных материалов.

В любом варианте осуществления способа по настоящему изобретению микроканалы второго узла Фишера-Тропша характеризуются внутренней шириной или высотой вплоть до приблизительно 10 мм.

В любом варианте осуществления способа по настоящему изобретению рабочие микроканалы второго узла Фишера-Тропша характеризуются длиной в диапазоне вплоть до приблизительно 10 м.

В любом варианте осуществления способа по настоящему изобретению рабочие микроканалы второго узла Фишера-Тропша изготовлены из материала, который выбирают из группы, включающей: алюминий, титан, никель, медь, сплав любого из указанных выше металлов, сталь, монель-металл, инконель, латунь, керамику, стекло, композит, включающий полимер и стекловолокно, кварц, кремний или комбинацию двух или более указанных материалов.

В любом варианте осуществления способа по настоящему изобретению текучая среда в рабочих микроканалах второго узла Фишера-Тропша контактирует с рельефом поверхности рабочих микроканалов второго узла Фишера-Тропша, при этом нарушается поток текучей среды.

В любом варианте осуществления способа по настоящему изобретению теплообменные каналы второго узла являются микроканалами.

В любом варианте осуществления способа по настоящему изобретению теплообменные каналы второго узла изготовлены из материала, который выбирают из группы, включающей: алюминий, титан, никель, медь, сплав любого из указанных выше металлов, сталь, монель-металл, инконель, латунь, керамику, стекло, кварц, кремний или комбинацию двух или более указанных материалов.

В любом варианте осуществления способа по настоящему изобретению H2 отделяют от первого промежуточного продукта с использованием адсорбции в амплитуде циклических колебаний температуры, адсорбции в амплитуде циклических колебаний давления, на мембране или комбинации двух или более указанных методик.

В любом варианте осуществления способа по настоящему изобретению для отделения обогащенного углеродом остаточного газа от обогащенного водородом остаточного газа используют адсорбцию в амплитуде циклических колебаний температуры, адсорбцию в амплитуде циклических колебаний давления, на мембране или комбинацию двух или более указанных методик.

В любом варианте осуществления способа по настоящему изобретению для отделения азота от остаточного газа используют адсорбцию в амплитуде циклических колебаний температуры, адсорбцию в амплитуде циклических колебаний давления, на мембране или комбинацию двух или более у казанных методик.

В любом варианте осуществления способа по настоящему изобретению для отделения водорода от остаточного газа и для отделения азота от обогащенного углеродом остаточного газа используют адсорбцию в амплитуде циклических колебаний температуры, адсорбцию в амплитуде циклических колебаний давления, на мембране или комбинацию двух или более указанных методик.

В любом варианте осуществления способа по настоящему изобретению катализатор ПРМ включает La, Pt, Fe, Ni, Ru, Rh, In, Ir, W и/или оксид указанных металлов, или смесь двух или более указанных. Катализатор ПРМ, кроме того, включает MgO, Al2O3, SiO2, TiO2, или смесь двух или более указанных оксидов.

В любом варианте осуществления способа по настоящему изобретению катализатор горения включает Pd, Pr, Pt, Rh, Ni, Cu и/или оксид указанных металлов, или смесь двух или более указанных. Катализатор горения включает, кроме того, Al2O3, SiO2, MgO, или смесь двух или более указанных оксидов.

В любом варианте осуществления способа по настоящему изобретению катализатор Фишера-Тропша и/или катализатор второго узла Фишера-Тропша включает один или более металлов из группы, включающей Со, Fe, Ni, Ru, Re, Os и/или оксиды указанных металлов, или смесь двух или более указанных.

В любом варианте осуществления способа по настоящему изобретению катализатор Фишера-Тропша и/или катализатор второго узла Фишера-Тропша включает один или более металлов из группы IA, IIA, IIIB или IIB периодической таблицы и/или оксидов указанных металлов, металл группы лантанидов и/или его оксид, металл группы актинидов и/или его оксид, или смесь двух или более указанных материалов.

В любом варианте осуществления способа по настоящему изобретению катализатор Фишера-Тропша и/или катализатор второго узла Фишера-Тропша включает один или более металлов из группы, включающей Li, В, Na, К, Rb, Cs, Mg, Ca, Sr, Ba, Sc, Y, La, Ac, Ti, Zr, La, Ac, Се или Th и/или оксид указанных металлов, или смесь двух или более указанных материалов.

В любом варианте осуществления способа по настоящему изобретению катализатор Фишера-Тропша и/или катализатор второго узла Фишера-Тропша включает один или более катализаторов из группы, включающей алюминий, цирконий, кремний, фторид алюминия, фторированный оксид алюминия, бентонит, оксид церия, оксид цинка, алюмосиликаты, карбид кремния, молекулярное сито, или смесь двух или более указанных материалов.

В любом варианте осуществления способа по настоящему изобретению катализатор Фишера-Тропша и/или катализатор второго узла Фишера-Тропша включает огнеупорный оксид.

В любом варианте осуществления способа по настоящему изобретению катализатор Фишера-Тропша и/или катализатор второго узла Фишера-Тропша включает композицию, представленную формулой

CoM1aM2bOx,

где

М1 означает Fe, Ni, Ru, Re, Os, или смесь двух или более указанных металлов,

М2 означает Li, В, Na, К, Rb, Cs, Mg, Ca, Sr, Ba, Sc, Y, La, Ac, Ti, Zr, La, Ac, Се или Th, или смесь двух или более указанных металлов,

а равно числу в диапазоне от нуля до приблизительно 0,5,

b равно числу в диапазоне от нуля до приблизительно 0,5, и

х равно числу атомов кислорода, которые требуются с учетом валентности представленных элементов.

В любом варианте осуществления способа по настоящему изобретению катализатор Фишера-Тропша и/или катализатор второго узла Фишера-Тропша включает Со, нанесенный на подложку из оксида алюминия, при этом содержание Со составляет, по крайней мере, приблизительно 5 мас.%. Катализатор Фишера-Тропша включает, кроме того, Re, Ru или смесь указанных металлов.

В любом варианте осуществления способа по настоящему изобретению катализатор Фишера-Тропша и/или катализатор второго узла Фишера-Тропша включает каталитический металл и подложку, при этом способ получения катализатора включает следующие стадии:

(A) подложку пропитывают композицией, содержащей каталитический металл, и получают промежуточный каталитический продукт,

(Б) прокаливают промежуточный каталитический продукт, полученный на стадии (А),

(B) прокаленный промежуточный продукт, полученный на стадии (Б), пропитывают другой композицией, содержащей каталитический металл, и получают другой промежуточный каталитический продукт; и

(Г) прокаливают другой промежуточный каталитический продукт, полученный на стадии (В), и получают катализатор.

В любом варианте осуществления способа по настоящему изобретению катализатор Фишера-Тропша и/или катализатор второго узла Фишера-Тропша получают в виде твердых частиц.

В любом варианте осуществления способа по настоящему изобретению катализатор ПРМ, катализатор горения, катализатор Фишера-Тропша и/или катализатор второго узла Фишера-Тропша наносят на внутренние стенки каналов, выращивают на внутренних стенках или наносят на ребра канала.

В любом варианте осуществления способа по настоящему изобретению катализатор ПРМ, катализатор горения, катализатор Фишера-Тропша и/или катализатор второго узла Фишера-Тропша наносят на структуру подложки, изготовленную из материала, включающего сплав, содержащий Ni, Cr и Fe, или из сплава, содержащего Fe, Cr, Al и Y.

В любом варианте осуществления способа по настоящему изобретению катализатор ПРМ, катализатор горения, катализатор Фишера-Тропша и/или катализатор второго узла Фишера-Тропша наносят на структуру подложки, характеризующуюся обходной конфигурацией, прямоточной конфигурацией или змеевидной конфигурацией.

В любом варианте осуществления способа по настоящему изобретению катализатор ПРМ, катализатор горения, катализатор Фишера-Тропша и/или катализатор второго узла Фишера-Тропша наносят на подложку, характеризующуюся структурой ваты, войлока, шарика, ребра или комбинации двух или более указанных структур.

В любом варианте осуществления способа по настоящему изобретению катализатор ПРМ, катализатор горения, катализатор Фишера-Тропша и/или катализатор второго узла Фишера-Тропша наносят на структуру подложки в форме ребер, содержащую, по крайней мере, одно ребро. Реберная подложка включает множество параллельно расположенных ребер.

В любом варианте осуществления упомянутого выше способа по настоящему изобретению остаточный газ образуется во втором микроканальном реакторе Фишера-Тропша, при этом остаточный газ содержит водород и один или более углеводородов, остаточный газ проходит через сепаратор водорода, при этом получают обогащенный углеродом остаточный газ и обогащенный водородом остаточный газ, и обогащенный углеродом остаточный газ смешивают с питающим потоком природного газа, а обогащенный водородом остаточный газ используют в качестве топлива.

В любом варианте осуществления упомянутого выше способа по настоящему изобретению остаточный газ образуется во втором микроканальном реакторе Фишера-Тропша, остаточный газ содержит водород, азот и один или более углеводородов, остаточный газ проходит через сепаратор водорода, при этом получают обогащенный углеродом остаточный газ и обогащенный водородом остаточный газ, обогащенный углеродом остаточный газ содержит азот, обогащенный углеродом остаточный газ проходит через сепаратор азота, где азот отделяют от обогащенного углеродом остаточного газа, обогащенный углеродом остаточный газ смешивают с питающим потоком природного газа, обогащенный водородом остаточный газ используют в качестве топлива.

В любом варианте осуществления упомянутого выше способа по настоящему изобретению остаточный газ образуется во втором микроканальном реакторе Фишера-Тропша, и, по крайней мере, часть остаточного газа смешивают с питающим потоком природного газа и, по крайней мере, часть остаточного газа сжимают перед смешиванием с питающим потоком природного газа.

В любом варианте осуществления способа по настоящему изобретению продукт Фишера-Тропша и/или второй продукт Фишера-Тропша обрабатывают в условиях гидрокрекинга в установке для гидрокрекинга, присоединенной последовательно к микроканальному реактору Фишера-Тропша и/или второму микроканальному реактору Фишера-Тропша. Настоящее изобретение относится к установке, включающей множество микроканальных реакторов ПРМ, расположенных в резервуаре ПРМ, каждый микроканальный реактор ПРМ включает множество рабочих микроканалов ПРМ, множество каналов горения и множество ступенчатых дополнительных каналов, каждый канал горения является соседним, по крайней мере, с одним ступенчатым дополнительным каналом, резервуар ПРМ снабжен коллектором для подачи питающего потока ПРМ в рабочие микроканалы ПРМ, коллектором для отвода продукта ПРМ из рабочих микроканалов ПРМ, коллектором для подачи топлива в каналы горения, коллектором для подачи кислорода или источника кислорода в ступенчатые дополнительные каналы и коллектором для отвода выхлопных продуктов горения из каналов горения.

В любом варианте в установке по настоящему изобретению каждый микроканальный реактор ПРМ включает от приблизительно 100 до приблизительно 50000 рабочих микроканалов ПРМ, и резервуар ПРМ включает от 1 до приблизительно 1000 микроканальных реакторов ПРМ.

В любом варианте в установке по настоящему изобретению рабочие микроканалы ПРМ характеризуются внутренней шириной или высотой вплоть до приблизительно 10 мм.

В любом варианте в установке по настоящему изобретению рабочие микроканалы ПРМ характеризуются длиной в диапазоне вплоть до приблизительно 10 м.

В любом варианте в установке по настоящему изобретению рабочие микроканалы ПРМ изготовлены из материала, который выбирают из группы, включающей; алюминий, титан, никель, медь, сплав любого из указанных выше металлов, сталь, монель-металл, инконель, керамику, стекло, кварц, кремний, латунь или комбинацию двух или более указанных материалов.

В любом варианте в установке по настоящему изобретению рельеф внутренней поверхности рабочих микроканалов ПРМ и/или каналов горения нарушает поток текучей среды в рабочих микроканалах ПРМ и/или в каналах горения.

В любом варианте в установке по настоящему изобретению каналы горения являются микроканалами.

В любом варианте в установке по настоящему изобретению каналы горения изготовлены из материала, который выбирают из группы, включающей: алюминий, титан, никель, медь, сплав любого из указанных выше металлов, сталь, монель-металл, инконель, керамику, латунь, стекло, кварц, кремний, или комбинацию двух или более указанных материалов.

В любом варианте в установке по настоящему изобретению каждый канал горения снабжен входным отверстием для питающего потока, обеспечивающим подачу топлива в канал горения, и, по крайней мере, одним ступенчатым дополнительным входным отверстием для подачи кислорода или источника кислорода в канал горения, по крайней мере, одно ступенчатое дополнительное входное отверстие расположено вниз по потоку относительно входного отверстия для питающего потока.

В любом варианте в установке по настоящему изобретению каждый канал горения расположен вдоль объемного потока топлива в канале горения, и, по крайней мере, одно ступенчатое дополнительное входное отверстие включает множество ступенчатых дополнительных входных отверстий, расположенных, по крайней мере, вдоль части длины канала горения.

В любом варианте в установке по настоящему изобретению ступенчатые дополнительные каналы являются микроканалами.

В любом варианте в установке по настоящему изобретению ступенчатые дополнительные каналы изготовлены из материала, который выбирают из группы, включающей: алюминий, титан, никель, медь, сплав любого из указанных выше металлов, сталь, монель-металл, инконель, латунь, керамику, стекло, кварц, кремний, или комбинацию двух или более указанных материалов.

Настоящее изобретение относится к установке, включающей множество микроканальных реакторов Фишера-Тропша, расположенных в резервуаре Фишера-Тропша, каждый микроканальный реактор Фишера-Тропша включает множество рабочих микроканалов Фишера-Тропша и множество теплообменных каналов, резервуар Фишера-Тропша снабжен коллектором для подачи питающего потока Фишера-Тропша в рабочие микроканалы Фишера-Тропша, коллектором для отвода продукта Фишера-Тропша из рабочих микроканалов Фишера-Тропша, коллектором для подачи теплообменной жидкости в теплообменные каналы и коллектором для отвода теплообменной жидкости из теплообменных каналов.

В любом варианте в установке по настоящему изобретению каждый микроканальный реактор Фишера-Тропша включает от приблизительно 100 до приблизительно 50000 рабочих микроканалов Фишера-Тропша, а резервуар Фишера-Тропша содержит от 1 до приблизительно 1000 микроканальных реакторов Фишера-Тропша.

В любом варианте в установке по настоящему изобретению рабочие микроканалы Фишера-Тропша характеризуются внутренней шириной или высотой вплоть до приблизительно 10 мм.

В любом варианте в установке по настоящему изобретению рабочие микроканалы Фишера-Тропша характеризуются длиной в диапазоне вплоть до приблизительно 10 м.

В любом варианте в установке по настоящему изобретению рабочие микроканалы Фишера-Тропша изготовлены из материала, который выбирают из группы, включающей: алюминий, титан, никель, медь, сплав любого из указанных выше металлов, инконель, сталь, монель-металл, латунь, керамику, стекло, кварц, кремний, или комбинацию двух или более указанных материалов.

В любом варианте в установке по настоящему изобретению рельеф внутренней поверхности рабочих микроканалов Фишера-Тропша нарушает поток текучей среды в рабочих микроканалах Фишера-Тропша.

В любом варианте в установке по настоящему изобретению теплообменные каналы являются микроканалами.

В любом варианте в установке по настоящему изобретению теплообменные каналы изготовлены из материала, который выбирают из группы, включающей: алюминий, титан, никель, медь, сплав любого из указанных выше металлов, сталь, монель-металл, инконель, латунь, керамику, стекло, кварц, кремний, или комбинацию двух или более указанных материалов.

В любом варианте в установке по настоящему изобретению резервуар Фишера-Тропша комбинируют с установкой для гидрокрекинга, которая подключена последовательно к микроканальным реакторам Фишера-Тропша в резервуаре Фишера-Тропша.

Настоящее изобретение относится к композиции, которая включает смесь олефинов и алканов с длиной цепи от приблизительно 5 до приблизительно 100 атомов углерода и в одном варианте от приблизительно 5 до приблизительно 50 атомов углерода, а в другом варианте от приблизительно 5 до приблизительно 30 атомов углерода и в еще одном варианте от приблизительно 5 до приблизительно 20 атомов углерода и в одном варианте от приблизительно 5 до приблизительно 10 атомов углерода. Молярное соотношение олефины/алканы находится в диапазоне от приблизительно 0,01 до приблизительно 0,8 и в одном варианте в диапазоне от приблизительно 0,1 до приблизительно 0,8 и в другом варианте в диапазоне от приблизительно 0,2 до приблизительно 0,8.

Преимущество настоящего изобретения заключается в том, что указанный способ проводят при относительно низких уровнях образующихся выхлопных продуктов, таких как NOx, СО и CO2. Необходимость подачи свежей воды в указанном способе исключена или снижена до чрезвычайно низких уровней. Эффективность выработки углерода в указанном способе, т.е. соотношение углерод в продукте Фишера-Тропша/углерод в исходном питающем потоке природного газа, является относительно высокой.

Преимущество способа по настоящему изобретению заключается в том, что часть водорода отделяют от первого промежуточного продукта или синтез-газа, образующегося в микроканальном реакторе ПРМ, и подают в рециркулирующую систему обратно в каналы горения в микроканальном реакторе ПРМ в виде обогащенного водородом топлива. При получении обогащенного водородом топлива, характеризующегося низким содержанием углерода или отсутствием углеродных ингредиентов, воду из выхлопных продуктов горения собирают в целях экономии в виде питающего потока воды для процесса, таким образом устраняя или в значительной степени снижая необходимость в подаче свежей воды. За счет использования обогащенного водородом топлива способ проводят при сниженных выбросах СО и CO2.

Преимущество способа по настоящему изобретению заключается в том, что указанный способ характеризуется относительно высоким уровнем утилизации углерода. Следующие объекты способа по настоящему изобретению обеспечивают высокую степень утилизации углерода: (а) применение микроканального реактора ПРМ, который включает встроенный процесс горения, (б) применение одного или более микроканальных реакторов Фишера-Тропша, в которых образуется пар, используемый на любой стадии процесса, (в) рециркуляция водорода, отделяемого от синтез-газа, образующегося в микроканальном реакторе ПРМ, в виде обогащенного водородом топлива в каналы горения микроканального реактора ПРМ, (г) рециркуляция остаточного газа из микроканального реактора Фишера-Тропша в питающий поток микроканального реактора ПРМ, (д) отделение водорода и/или азота от остаточного газа, образующегося в микроканальном реакторе Фишера-Тропша, и/или (е) рециркуляция пара из теплообменных каналов микроканального реактора Фишера-Тропша в микроканальный реактор ПРМ. Одно или более указанных преимуществ в различных комбинациях можно использовать для повышения утилизации углерода приблизительно более 75% в процессе превращения природного газа в жидкие углеводороды с использованием микроканального парового риформинга и микроканальной системы Фишера-Тропша. Преимущество способа по настоящему изобретению заключается в том, что указанный способ позволяет исключить высокую стоимость продукта, а также обеспечивает относительно безопасное производство за счет использования рабочих паровых потоков, в которых в качестве источника кислорода используется воздух, по сравнению с известными в предшествующем уровне техники способами, в которых используют чистый кислород или обогащенный кислородом воздух. Другое преимущество заключается в возможности использования электроэнергии из установки для других целей. Еще одно преимущество заключается в том, что избыток водорода, отделяемого от первого промежуточного продукта, можно использовать и/или при необходимости очищать с целью дальнейшей обработки продукта для повышения качества продуктов, например, с целью гидрирования или гидрокрекинга, или для очистки исходного сырья, такой как гидродесульфуризация.

Краткое описание чертежей

В прилагаемых фигурах аналогичные узлы и детали обозначены одинаковыми номерами. Ряд фигур представляет собой схематические иллюстрации, представленные без соблюдения масштаба.

На фиг.1 представлена схема микроканала, который используют в способе и в установке по настоящему изобретению.

На фиг.2 представлена конкретная технологическая схема, иллюстрирующая способ по настоящему изобретению, способ включает превращение природного газа в один или более высокомолекулярных углеводородов с использованием парового риформинга метана (ПРМ) в микроканальном реакторе ПРМ в комбинации с системой Фишера-Тропша в микроканальных реакторах Фишера-Тропша, подключенных друг к другу последовательно. В указанном способе используют пре-риформинг-установку, расположенную вверх по потоку от микроканального реактора ПРМ.

На фиг.3 представлена технологическая схема способа, аналогичного способу, представленному на фиг.2. Способ, описанный на фиг.3, включает, кроме того, сатуратор и рециркуляцию отработанной воды из микроканальных реакторов Фишера-Тропша в сатуратор. Питающий поток природного газа смешивают в сатураторе с рециркулирующей отработанной водой.

Преимущество указанного варианта способа по настоящему изобретению заключается в исключении стадии обработки отработанной воды, образующейся в микроканальных реакторах Фишера-Тропша, для удаления растворенных органических соединений.

На фиг.4 представлена технологическая схема способа, аналогичного способу, представленному на фиг.3. Способ, описанный на фиг.4, включает рециркуляцию остаточного газа из второго микроканального реактора Фишера-Тропша в сатуратор. В указанном варианте повышается степень утилизации углерода.

На фиг.5 представлена технологическая схема способа, аналогичного способу, представленному на фиг.4. Способ, описанный на фиг.5, включает пре-риформинг-установку, встроенную в микроканальный реактор ПРМ. Преимуществом указанного варианта является повышение термической эффективности и снижение капитальных затрат за счет исключения отдельной пре-риформинг-установки.

На фиг.6 представлена технологическая схема способа, аналогичного способу, представленному на фиг.5, за исключением того, что способ, описанный на фиг.6, позволяет исключить отдельную пре-риформинг-установку. Преимущество указанного способа заключается в повышении термической эффективности, упрощении системы и снижении капитальных затрат. Пре-риформинг питающего потока ПРМ проводят в рабочих микроканалах ПРМ, где исходный питающий поток ПРМ обрабатывают при первой температуре в первой части рабочих микроканалов и затем при второй более высокой температуре во второй части рабочих микроканалов ПРМ, и вторая часть расположена вниз по потоку относительно первой части.

На фиг.7 представлена технологическая схема способа, аналогичного способу, представленному на фиг.6. Способ, описанный на фиг.7, включает разделение выхлопных продуктов горения на жидкость и пар. Жидкость включает воду. Преимуществом указанного варианта является снижение или исключение в указанном процессе необходимости в подаче свежей воды.

На фиг.8 представлена технологическая схема способа, аналогичного способу, представленному на фиг.6. Способ, описанный на фиг.8, включает разделение остаточного газа на обогащенный углеродом остаточный газ и обогащенный водородом остаточный газ. Преимуществом указанного варианта является возможность проведения процесса при чрезвычайно низких выбросах СО и CO2.

На фиг.9 представлена технологическая схема способа, аналогичного способу, представленному на фиг.6. Способ, описанный на фиг.9, включает отделение азота от остаточного газа. Преимуществом указанного варианта является возможность проведения процесса при чрезвычайно низких выбросах NOx.

На фиг.10 представлена технологическая схема с указанием потоков текучей среды в микроканальном реакторе ПРМ. Теплообмен между питающим потоком ПРМ и первым промежуточным продуктом, а также между водородом и кислородом или источником кислорода в составе смеси реакции горения и выхлопными продуктами горения обеспечивается за счет использования пятипоточного теплообменника. На фиг.10 питающий поток ПРМ обозначен как смесь природного газа, рециркулирующего потока Фишера-Тропша и пара. Первый промежуточный продукт обозначен на фиг.10 как синтез-газ. Источником кислорода на фиг.10 является воздух.

На фиг.11 представлена технологическая схема, аналогичная технологической схеме, представленной на фиг.10, за исключением того, что на технологической схеме фиг.11 показана пре-риформинг-установка, встроенная в микроканальный реактор ПРМ. Пре-риформинг-установка обозначена на фиг.11 сокращением "Прериф".

На фиг.12 и фиг.13 представлены рабочие схемы резервуара ПРМ, который используют для размещения множества микроканальных реакторов ПРМ. На фиг.12 и фиг.13 показаны пять микроканальных реакторов.

На фиг.14 представлена технологическая схема потоков текучей среды и контроля потоков указанной текучей среды во входные отверстия и из выходных отверстий резервуара ПРМ, аналогичного резервуару ПРМ, представленному на фиг.12 и фиг.13. Резервуар ПРМ, представленный на фиг.14, включает девять микроканальных реакторов ПРМ.

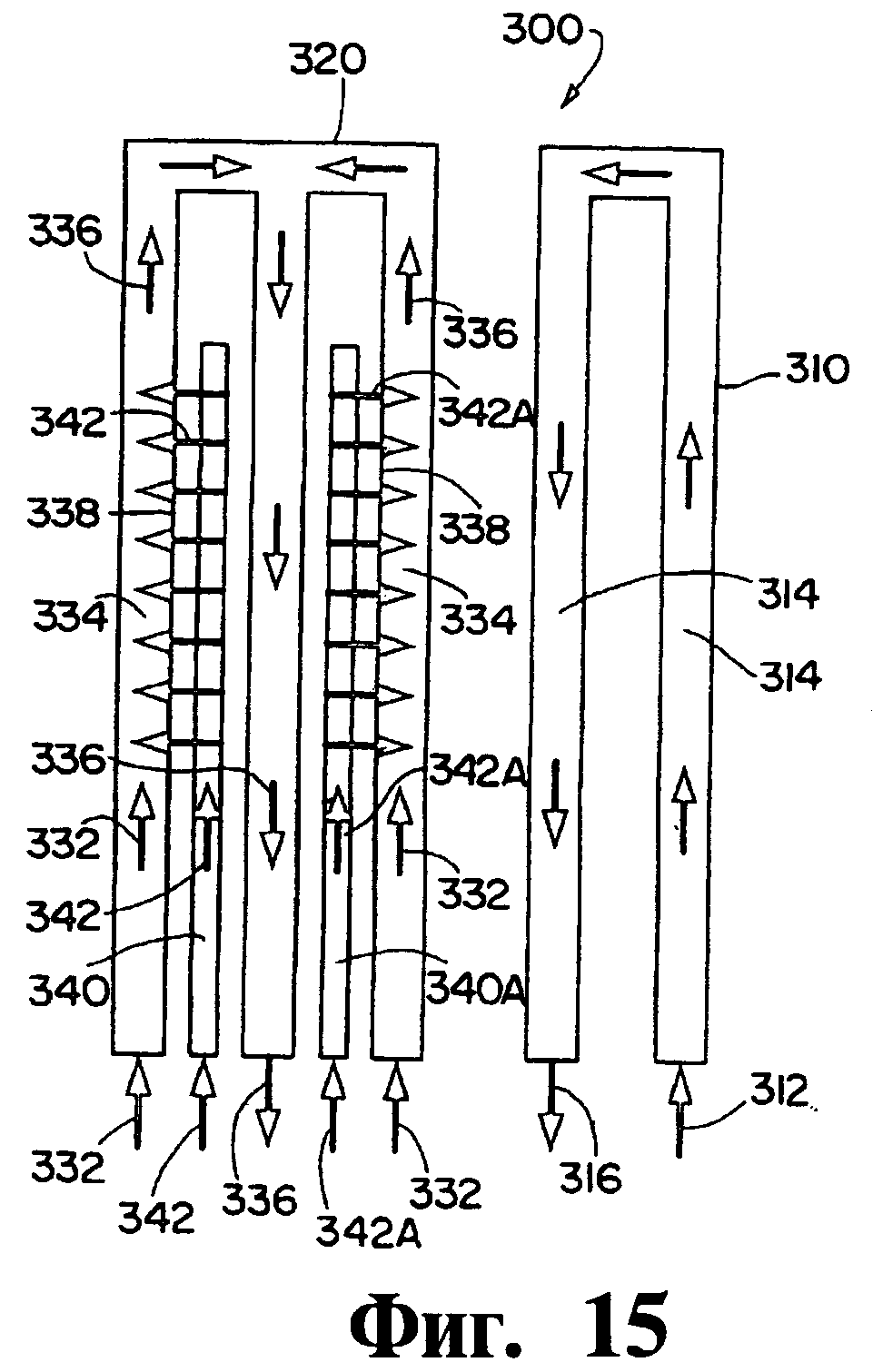

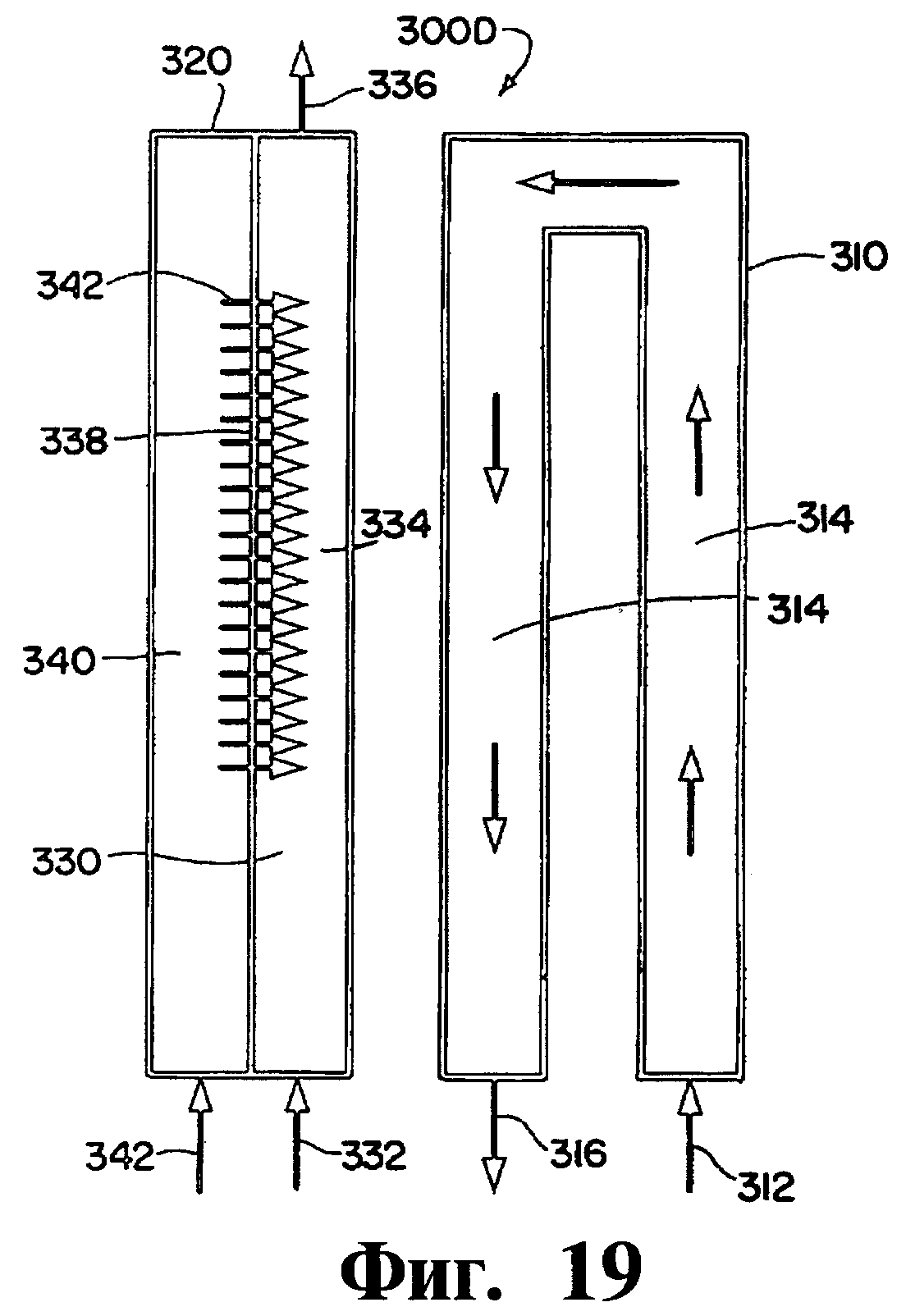

На фиг.15-19 представлены рабочие схемы повторяющихся микроканальных блоков, которые используют в микроканальном реакторе ПРМ. Каждый из указанных повторяющихся блоков включает канал горения и один или более рабочих микроканалов ПРМ. Каналы горения, представленные на фиг.15-19, содержат ступенчатые дополнительные каналы, по которым кислород или источник кислорода поступает в каналы горения. На фиг.15 представлен рабочий микроканал ПРМ формы перевернутой буквы U, соседний с М-образным каналом горения. На фиг.16 представлен один рабочий микроканал ПРМ, соседний с М-образным каналом горения. На фиг.17 показаны два рабочих микроканала ПРМ и М-образный канал горения, один из рабочих микроканалов ПРМ расположен рядом с М-образным каналом горения, а другой рабочий микроканал ПРМ расположен рядом с первым упомянутым рабочим микроканалом ПРМ, и оба рабочих микроканала ПРМ находятся в термическом контакте с каналом горения. На фиг.18 представлен один канал горения, с одной стороны которого расположен ступенчатый дополнительный канал, а с другой - рабочий канал ПРМ. На фиг.19 представлен повторяющийся блок, который аналогичен повторяющемуся блоку, показанному на фиг.18, за исключением того, что рабочий микроканал ПРМ в составе повторяющего блока, показанного на фиг.19, является микроканалом формы перевернутой буквы U. На фиг.15-19 для простоты каналы расположены на некотором расстоянии друг от друга, однако на практике каналы располагают непосредственно друг над другом или рядом друг с другом без зазора в пространстве. Каналы характеризуются общими стенками.

На фиг.20 представлена схема резервуара Фишера-Тропша, который используют для размещения множества микроканальных реакторов Фишера-Тропша, применяемых по настоящему изобретению.

На фиг.21 представлен вид сбоку поперечного сечения резервуара Фишера-Тропша, показанного на фиг.20.

На фиг.22 представлено поперечное сечение резервуара Фишера-Тропша, показанного на фиг.21.

На фиг.23 представлена технологическая схема потоков рабочей текучей среды, поступающей и выходящей из первого микроканального реактора Фишера-Тропша и второго микроканального реактора Фишера-Тропша. Узлы реактора Фишера-Тропша (ФТ), представленные на фиг.23, обозначены на рабочих схемах, показанных на фиг.2-9, номерами ФТ№1 и ФТ№2.

На фиг.24-27 схематически представлены повторяющиеся блоки, которые используют в микроканальных реакторах Фишера-Тропша. Каждый из повторяющихся блоков, показанных на фиг.24-27, включает рабочий микроканал Фишера-Тропша, который содержит катализатор в виде твердых частиц на подложке, и соседние теплообменные каналы. Слои катализатора обозначены в виде реакционных зон. Теплообменная жидкость поступает в теплообменные каналы, показанные на фиг.24, в противоточном направлении относительно потока рабочей текучей среды в микроканальном реакторе Фишера-Тропша. Теплообменный поток поступает в теплообменный канал, представленный на фиг.25, в прямоточном или в противоточном направлении относительно направления потока рабочей текучей среды в рабочем микроканале Фишера-Тропша. Теплообменные каналы, показанные на фиг.26 и 27, обеспечивают противоточное направление потока теплообменной жидкости относительно направления потока рабочей текучей среды в рабочих микроканалах Фишера-Тропша. В теплообменных каналах, показанных на фиг.26 и 27, теплообменные зоны покрывают только часть реакционных зон в рабочих микроканалах Фишера-Тропша. В каждом из указанных вариантов обеспечивается использование специально разработанного температурного профиля за счет контроля числа теплообменных каналов, находящихся в термическом контакте с различными секциями рабочих микроканалов, и/или за счет контроля скорости потока теплообменной жидкости в теплообменных микроканалах. Указанные специально разработанные температурные профили обеспечивают более эффективное охлаждение в некоторых участках рабочих микроканалов по сравнению с другими участками рабочих микроканалов. Например, более высокая степень охлаждения обеспечивается при поступлении во входные отверстия реакционных зон или вблизи них по сравнению с участками, расположенными вниз по потоку реакционных зон. Температурный профиль подбирают за счет контроля скорости потока теплообменной жидкости в теплообменных каналах. Например, относительно высокую скорость потока теплообменной жидкости в теплообменных каналах, находящихся в термическом контакте с входными отверстиями реакционных зон, используют в комбинации с относительно низкими скоростями потока теплообменной жидкости в теплообменных каналах, находящихся в термическом контакте с расположенными вниз по потоку участками реакционных зон.

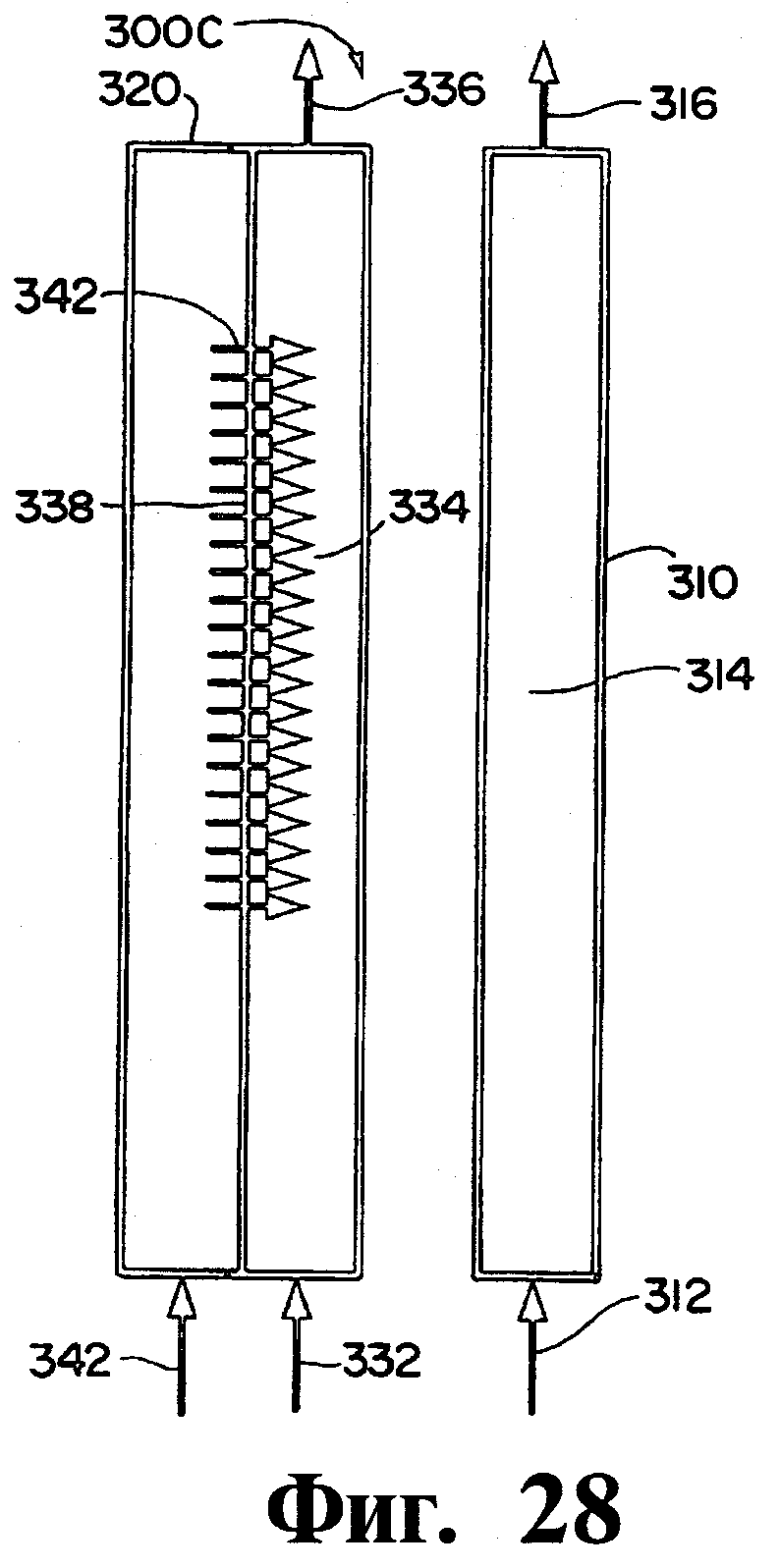

На фиг.28 и 29 представлены схемы микроканальных сепараторов, которые используют для отделения водорода и/или азота от рабочей текучей среды, используемой в способе по настоящему изобретению. Методики разделения, применяемые в микроканальных сепараторах, показанных на фиг.28 и 29, включают метод адсорбции в амплитуде циклических колебаний температуры (АЦТ) или метод адсорбции в амплитуде циклических колебаний давления (АЦД).

На фиг.30-35 представлены схемы катализатора или подложек катализатора, которые используют в рабочих микроканалах ПРМ, каналах горения, рабочих микроканалах Фишера-Тропша и/или во втором узле рабочих микроканалов Фишера-Тропша. На фиг.30-35 показаны также сорбционные материалы или подложки для каждого сорбционного материала, которые используют в микроканальных сепараторах, представленных на фиг.28 и 29. Катализатор или сорбционный материал, представленный на фиг.30, получают в форме фиксированного слоя твердых частиц. Катализатор или сорбционный материал, представленный на фиг.31, имеет обтекаемую потоком структуру. Катализатор или сорбционный материал, представленный на фиг.32, характеризуется проницаемой для потока структурой.

На фиг.33-35 представлены схемы реберных узлов, которые применяют в качестве подложки для катализатора или сорбционных материалов.

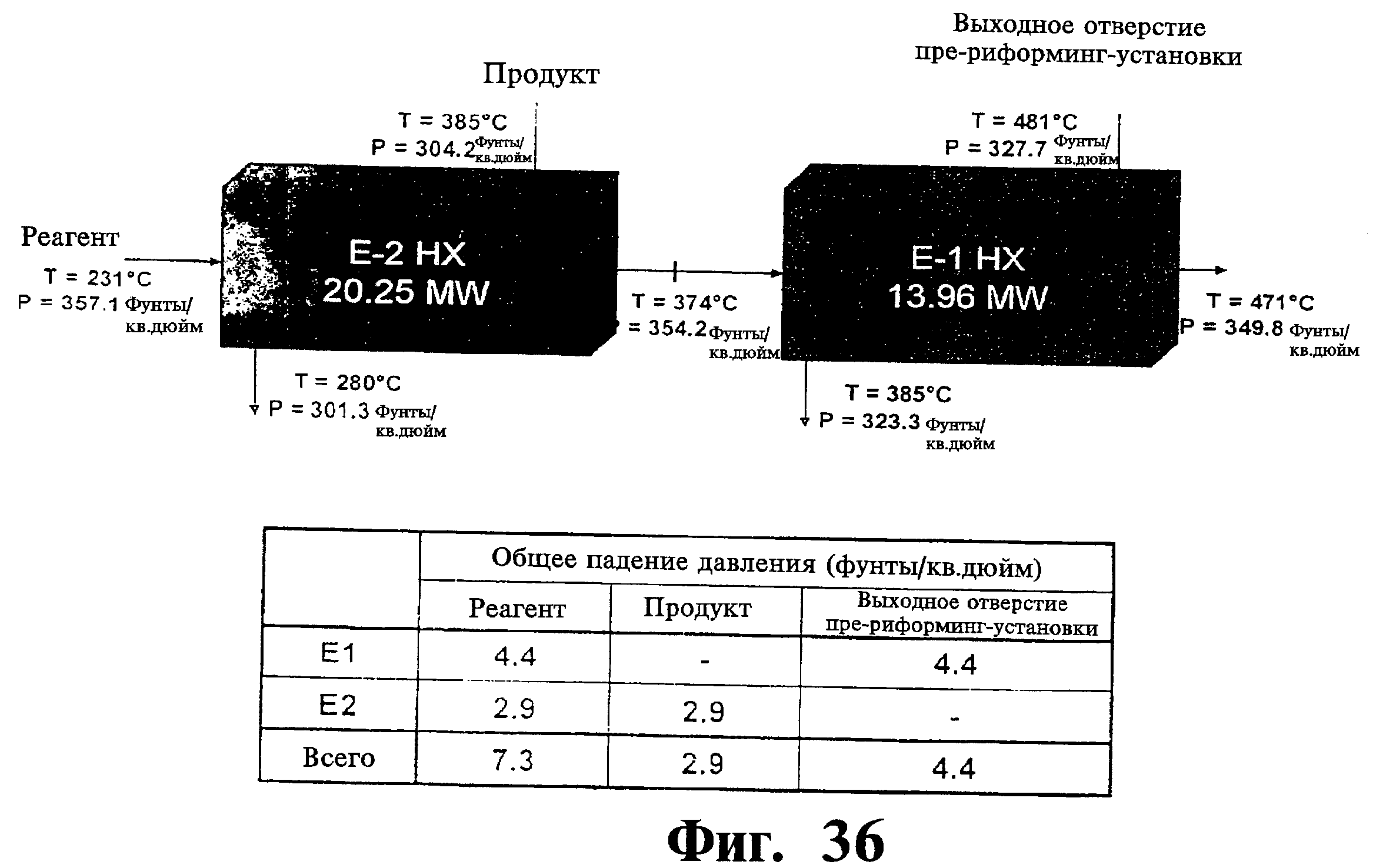

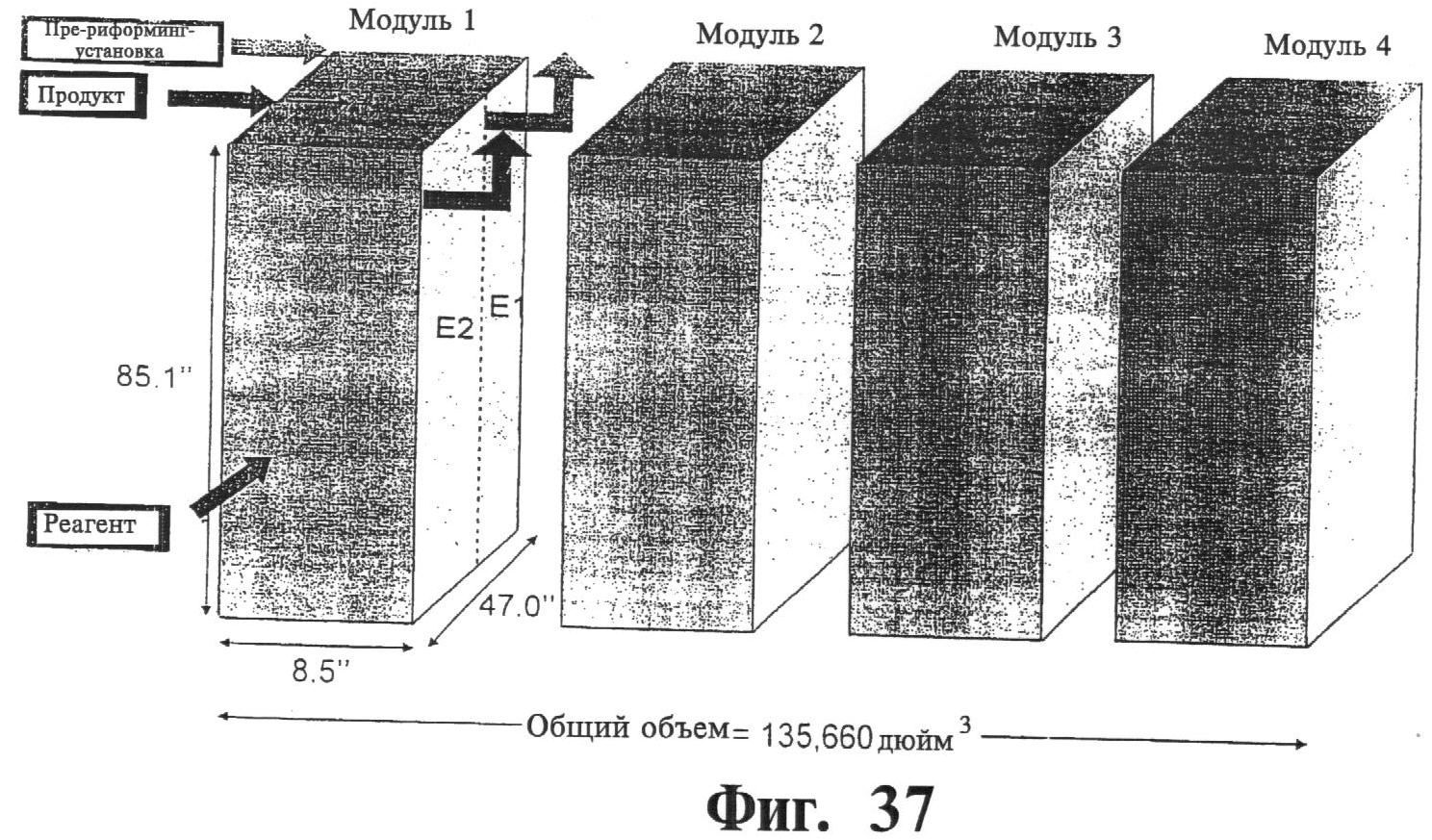

На фиг.36-38 представлен многопоточный микроканальный теплообменник, который применяют в микроканальном реакторе ПРМ в способе по настоящему изобретению.

На фиг.39 представлен график для сравнения соотношения высшие олефины/алканы в продуктах Фишера-Тропша, полученных в микроканальном реакторе Фишера-Тропша по настоящему изобретению, с соответствующим соотношением в продукте Фишера-Тропша, полученном с использованием обработки в стандартных условиях.

На фиг.40 и 41 представлены структуры поверхности, которые можно использовать в каналах, применяемых в микроканальном реакторе ПРМ и в микроканальных реакторах Фишера-Тропша в способе по настоящему изобретению.

Осуществление изобретения

Термин "микроканал" означает канал, характеризующийся внутренней высотой или шириной, по крайней мере, вплоть до приблизительно 10 мм и в одном варианте вплоть до приблизительно 5 мм, а в другом варианте вплоть до приблизительно 2 мм и в еще одном варианте вплоть до приблизительно 1 мм. Микроканал включает, по крайней мере, одно входное отверстие и, по крайней мере, одно выходное отверстие, где, по крайней мере, одно входное отверстие отделено, по крайне мере, от одного выходного отверстия. Микроканал не является просто отверстием. Микроканал не является просто каналом через цеолитный или мезопористый материал. Примером микроканала, который используют в способе по настоящему изобретению, является рабочий микроканал, микроканал горения, ступенчатый дополнительный микроканал и/или теплообменный микроканал, как показано на фиг.1. Микроканал 100, представленный на фиг.1, характеризуется высотой (h), шириной (w) и длиной (l). Текучая среда проходит через микроканал в направлении, указанном стрелками 102 и 104. Высота (h) и ширина (w) перпендикулярны направлению основного потока текучей среды через микроканал, указанному на фиг.1 стрелками 102 и 104. Длина (l) превышает высоту (h) или ширину (w), по крайней мере, в два раза, и в одном варианте превышает высоту (h) или ширину (w), по крайней мере, в пять раз, а в другом варианте превышает высоту (h) или ширину (w), по крайней мере, в десять раз. Высота (h) или ширина (w) микроканала находятся в диапазоне от приблизительно 0,05 мм до приблизительно 10 мм и в одном варианте от приблизительно 0,05 мм до приблизительно 5 мм, а в другом варианте от приблизительно 0,05 мм до приблизительно 2 мм и в еще одном варианте от приблизительно 0,05 мм до приблизительно 1,5 мм и в другом варианте от приблизительно 0,05 мм до приблизительно 1 мм и в одном варианте от приблизительно 0,05 мм до приблизительно 0,75 мм и в другом варианте от приблизительно 0,05 мм до приблизительно 0,5 мм. Размеры (высота (h) или ширина (w)) являются любыми, например, вплоть до 3 м и в одном варианте от приблизительно 0,01 м до приблизительно 3 м, а в другом варианте от приблизительно 0,1 м до приблизительно 3 м. Длина (l) микроканала является любой величиной, например, вплоть до приблизительно 10 м и в одном варианте от приблизительно 0,1 м до приблизительно 10 м и в еще одном варианте от приблизительно 0,2 м до приблизительно 10 м, а в еще одном варианте от приблизительно 0,2 м до приблизительно 6 м и в одном варианте от 0,2 м до приблизительно 3 м. Несмотря на то, что микроканал, представленный на фиг.1, характеризуется прямоугольным поперечным сечением, следует понимать, что поперечное сечение микроканала может быть любой формы, например квадратной, круглой, полукруглой, трапецевидной и т.д. Форма и/или размер поперечного сечения микроканала изменяется вдоль его длины. Например, высота или ширина постепенно уменьшается вдоль длины микроканала от относительно большого размера до относительно маленького размера, или наоборот.

Термин "микроканальный реактор" означает аппарат, включающий множество рабочих микроканалов, в которых осуществляется способ. Способ включает реакцию ПРМ или реакцию Фишера-Тропша. Рабочие микроканалы эксплуатируют параллельно. Микроканальный реактор включает верхний коллектор или узел коллектора, обеспечивающий подачу текучей среды в рабочие микроканалы, а также нижний коллектор или узел коллектора, обеспечивающий отведение текучей среды из рабочих микроканалов. Микроканальный реактор включает один или более теплообменных каналов, соседних и/или находящихся в термическом контакте с рабочими микроканалами. Теплообменные каналы обеспечивают нагревание и/или охлаждение текучей среды в рабочих микроканалах. Теплообменные каналы включают каналы горения. Теплообменные каналы и/или каналы горения являются микроканалами.

Термин "рабочий микроканал" относится к микроканалу, в котором осуществляется способ. Способ включает проведение реакции парового риформинга метана (ПРМ) или реакции Фишера-Тропша (ФТ).

Термин "объем" в отношении объема в пределах рабочего микроканала включает все объемы рабочей текучей среды, проходящей через рабочий микроканал или обтекающей его. Указанный объем включает объем рельефа на поверхности, который расположен в рабочем микроканале и предназначен для проточного или обтекающего потока жидкости.

Термин "соседний", используемый для описания положения одного канала относительно положения другого канала, означает непосредственно соседний объект, такой как стенка или стенки, разделяющие два канала. В одном варианте два канала имеют общую стенку. Толщина общей стенки изменяется. Вместе с тем "соседние" каналы могут не разделяться промежуточным каналом, который затрудняет теплообмен между каналами. Один канал является соседним по отношению к другому каналу вдоль только части другого канала. Например, рабочий микроканал может быть длиннее и простираться за пределами одного или более соседних теплообменных каналов.

Термин "термический контакт" относится к двум телам, например к двум каналам, которые физически контактируют друг с другом или не контактируют, или являются соседними, но, тем не менее, между ними происходит теплообмен. Одно тело, находящееся в термическом контакте с другим телом, нагревает или охлаждает другое тело.

Термин "текучая среда" относится к газу, жидкости, смеси газа и жидкости, или к газу или жидкости, которые содержат диспергированные твердые соединения, капли жидкости и/или пузырьки газа. Капли и/или пузырьки характеризуются неправильной или правильной формой, а также одинаковыми или различными размерами.

Термины "газ" и "пар" имеют одинаковое значение и в некоторых случаях используются взаимозаменяемо.

Термин "время пребывания" или "среднее время пребывания" относится к внутреннему объему пространства канала, занятому потоком текучей среды в указанном пространстве, деленному на среднюю объемную скорость потока текучей среды в указанном пространстве при используемых температуре и давлении.

Термины "вверх по потоку" и "вниз по потоку" относятся к положениям канала (например, рабочего микроканала) или узла технологической схемы в отношении к направлению потока текучей среды в канале или на технологической схеме. Например, положение канала или узла технологической схемы, через которые уже прошла часть потока текучей среды, называется каналом или узлом вверх по потоку. Положение канала или узла технологической схемы, через которые часть потока текучей среды еще не прошла, называются каналом или узлом вниз по потоку. Термины "вверх по потоку" и "вниз по потоку" необязательно относятся к вертикальному положению, т.к. каналы, используемые по настоящему изобретению, расположены горизонтально, вертикально или под углом.

Термин "прокладка" относится к плоским или в значительной степени плоским листу или пластине. Толщина указанной прокладки является наименьшим размером пластины и составляет вплоть до приблизительно 4 мм и в одном варианте находится в диапазоне от приблизительно 0,05 мм до приблизительно 2 мм и в другом варианте в диапазоне от приблизительно 0,05 до приблизительно 1 мм, а в еще одном варианте в диапазоне от приблизительно 0,05 мм до приблизительно 0,5 мм. Пластина характеризуется длиной и шириной.