Соединительные и герметизирующие запрессованные керамические детали - RU2759000C1

Код документа: RU2759000C1

Чертежи

Описание

ПРИОРИТЕТНОЕ ТРЕБОВАНИЕ И РОДСТВЕННЫЕ ПАТЕНТНЫЕ ЗАЯВКИ

[0001] Этот патентный документ заявляет приоритет и утверждает преимущество Предварительной Патентной Заявки США № 62/574,721, поданной 19 октября 2017 года, с таким же названием.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящий патентный документ относится к системам, конструкциям, устройствам и способам изготовления в связи с конструкциями оболочек, корпусов или покрытий для применяемых в ядерных реакторах материалов для хранения ядерного топлива, или в связи с теплообменниками, или передними конусообразными деталями, или соплами, или с втулками проточных каналов.

УРОВЕНЬ ТЕХНИКИ

[0003] Во многих ядерных реакторах применяется делящийся материал в качестве топлива для ядерных реакций при выработке электроэнергии. Топливо обычно содержится в прочных контейнерах, таких как топливные стержни, которые могут выдерживать высокие эксплуатационные температуры ядерных реакций и сохранять конструктивную целостность в среде с интенсивным облучением нейтронами. Желательно, чтобы топливные элементы сохраняли свою форму и конструктивную целостность на протяжении достаточного периода времени (например, несколько лет) внутри активной зоны реактора, тем самым предотвращая утечку продуктов деления в систему охлаждения реактора. Для других конструкций, таких как теплообменники, сопла, передние конусообразные детали, втулки проточных каналов, или тому подобных компонентов, также требуется устойчивость к высоким температурам, коррозионная стойкость и заданные непланарные геометрические формы, где важна высокая размерная точность.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Настоящий патентный документ относится к системам, конструкциям, устройствам и способам изготовления композитов с керамической матрицей, пригодных для использования в среде ядерного реактора, и других необходимых для вариантов применения материалов, которые могут выдерживать высокие температуры и/или интенсивное воздействие коррозионно-агрессивных сред.

[0005] В одном примерном аспекте раскрыт способ соединения и герметизации керамических деталей. Способ включает формирование соединения керамической детали, имеющей трубчатую деталь и торцевую заглушку, размещенную внутри трубчатой детали, с использованием герметизирующего материала, причем торцевая заглушка выполнена включающей канал, который проходит через верхнюю поверхность и нижнюю поверхность торцевой заглушки; заполнение керамической детали заданной газовой композицией через канал; нагревание материала до расплавленного состояния с использованием источника тепла; и направление материала в канал, причем материал затвердевает, герметизируя торцевую заглушку.

[0006] В некоторых вариантах исполнения формирование соединения включает: нанесение герметизирующего материала между керамической деталью и торцевой заглушкой, причем герметизирующий материал содержит прекерамический полимер и многочисленные включения; формирование твердого керамического материала из герметизирующего материала; и кристаллизацию твердого керамического материала с образованием кристаллической матрицы, имеющей такую же керамическую полиморфную модификацию, как и керамическая деталь и торцевая заглушка, причем многочисленные включения находятся внутри кристаллической матрицы.

[0007] В некоторых вариантах исполнения включения могут содержать сферы, хлопья, нитевидные кристаллы (усы), волокна, или иметь нерегулярные формы, имеющие керамическую полиморфную модификацию. В некоторых вариантах осуществления герметизирующий материал может быть отвержден при первой температуре, и подвергнут пиролизу при второй температуре, более высокой, чем первая температура, с образованием твердого керамического материала, и твердый керамический материал кристаллизован при третьей температуре, более высокой, чем вторая температура.

[0008] В некоторых вариантах исполнения способ может быть исполнен включающим создание низкого давления в керамической детали; и упрочнение соединения под низким давлением перед заполнением заданной газовой композицией, нанесением на кристаллическую матрицу по существу газонепроницаемого герметизирующего слоя, причем по существу газонепроницаемый герметизирующий слой имеет такую же керамическую полиморфную модификацию, как и керамическая деталь и торцевая заглушка. Упрочнение соединения может быть выполнено с использованием химической инфильтрации из паровой фазы (CVI). В некоторых вариантах осуществления низкое давление может быть создано удалением значительного количества газа из керамической детали. Кристаллическая матрица может дополнительно включать трещины, поры или полости, и по существу газонепроницаемый герметизирующий слой может частично или полностью проникать в кристаллическую матрицу через трещины, поры или полости.

[0009] В некоторых вариантах исполнения заданная газовая композиция может включать газообразный гелий. В некоторых вариантах осуществления расплавленный материал может иметь высокую температуру плавления. Например, расплавленный материал включает оксид, кремний или переходный металл.

[0010] В некоторых вариантах исполнения способ включает создание низкого давления в трубчатой детали; и упрочнение соединения при низком давлении перед заполнением заданной газовой композицией. В некоторых вариантах исполнения способ также включает нанесение герметизирующего материала на наружную поверхность торцевой заглушки; и упрочнение торцевой заглушки под вторым низким давлением. Упрочнение может быть выполнено с использованием химического осаждения из паровой фазы (CVD). В некоторых вариантах осуществления материал в расплавленном состоянии затвердевает, в то же время затекая в канал. В некоторых вариантах осуществления материал в расплавленном состоянии затвердевает после удаления источника тепла. В некоторых вариантах исполнения способ дополнительно включает термическую обработку соединенных керамической детали и торцевой заглушки при температуре по меньшей мере 1350°С.

[0011] В еще одном примерном аспекте раскрыт способ соединения и герметизации керамических деталей. Способ включает формирование соединения керамической детали и торцевой заглушки с использованием герметизирующего материала, причем торцевая заглушка имеет корпус, содержащий канал, который проходит через верхнюю поверхность и нижнюю поверхность торцевой заглушки, и штифт, размещенный в канале; размещение материала в канале торцевой заглушки; подведение тепла к секции керамической детали вблизи торцевой заглушки для нагревания материала; и приложение давления к корпусу или к штифту так, что штифт продавливает нагретый материал в канал для герметизации торцевой заглушки.

[0012] В некоторых вариантах исполнения способ также включает нанесение герметизирующего материала между керамической деталью и торцевой заглушкой, причем герметизирующий материал содержит прекерамический полимер и многочисленные включения; формирование твердого керамического материала из герметизирующего материала; и кристаллизацию твердого керамического материала с образованием кристаллической матрицы, имеющей такую же керамическую полиморфную модификацию, как и керамическая деталь и торцевая заглушка, причем многочисленные включения находятся внутри кристаллической матрицы.

[0013] В некоторых вариантах исполнения включения содержат сферы, хлопья, нитевидные кристаллы, волокна, или имеют нерегулярные формы, имеющие керамическую полиморфную модификацию. В некоторых вариантах осуществления герметизирующий материал затвердевает при первой температуре и подвергается пиролизу при второй температуре, более высокой, чем первая температура, с образованием твердого керамического материала, и твердый керамический материал кристаллизуется при третьей температуре, более высокой, чем вторая температура.

[0014] В некоторых вариантах исполнения способ также включает упрочнение соединения под низким давлением формированием по существу газонепроницаемого герметизирующего слоя на кристаллической матрице, причем по существу газонепроницаемый герметизирующий слой имеет такую же керамическую полиморфную модификацию, как и керамическая деталь и торцевая заглушка. Упрочнение соединения может быть выполнено с использованием химической инфильтрации из паровой фазы (CVI). Кристаллическая матрица может дополнительно включать трещины, поры или полости, и по существу газонепроницаемый герметизирующий слой может частично или полностью проникать в кристаллическую матрицу через трещины, поры или полости.

[0015] В некоторых вариантах исполнения способ также включает заполнение керамической детали заданной газовой композицией через канал. В некоторых вариантах осуществления давление может быть приложено к штифту повышением давления заданной газовой композиции.

[0016] В еще одном примерном аспекте раскрыто устройство для герметизации конца керамической детали. Устройство включает корпус устройства, который содержит керамический материал, и которому придана форма, включающая первую поверхность, имеющую первое отверстие, и вторую поверхность, имеющую второе отверстие, причем первое отверстие и второе отверстие образуют полость в корпусе устройства, и причем первое отверстие и второе отверстие образуют полость в корпусе устройства, которая создает канал во внутреннее пространство керамической детали и может быть заполнена герметизирующим материалом для герметизации канала.

[0017] В некоторых вариантах исполнения диаметр первого отверстия и диаметр второго отверстия являются по существу одинаковыми. В некоторых вариантах исполнения керамический материал включает карбид кремния (SiС). В некоторых вариантах исполнения корпус устройства включает подсекцию, которая сужается вдоль центральной оси устройства.

[0018] В некоторых вариантах исполнения устройство также включает штифт, сформованный так, чтобы вставляться в отверстие как часть канала в корпусе устройства, и вдавливать герметизирующий материал для герметизации канала. В некоторых вариантах осуществления штифт включает керамический материал.

[0019] В еще одном примерном аспекте раскрыт ядерный топливный стержень. Ядерный топливный стержень включает трубчатую деталь, которая содержит первый керамический материал, первую заглушку, соединенную с первым концом трубчатого элемента с использованием первого герметизирующего материала; вторую заглушку, соединенную со вторым концом трубчатого элемента с использованием указанного первого герметизирующего материала, причем вторая заглушка включает корпус, который имеет форму, включающую первую поверхность, имеющую первое отверстие, и вторую поверхность, имеющую второе отверстие, причем первое отверстие и второе отверстие образуют полость в корпусе второй заглушки; второй герметизирующий материал размещен внутри полости второй заглушки так, что второй материал герметизирует вторую заглушку; и одну или более ядерных топливных таблеток, размещенных внутри трубчатого элемента.

[0020] В некоторых вариантах исполнения керамический материал включает карбид кремния (SiС). Первый герметизирующий материал может представлять собой прекерамический полимер. В некоторых вариантах осуществления прекерамический полимер содержит многочисленные включения. Например, прекерамический полимер представляет собой поликарбосилан, и включения присутствуют в форме порошка карбида кремния. В некоторых вариантах осуществления первая заглушка имеет конусообразный корпус. Первая заглушка может включать карбид кремния в качестве материала.

[0021] В некоторых вариантах исполнения корпус второй заглушки включает секцию, которая сужается вдоль центральной оси второй заглушки. Вторая заглушка может включать карбид кремния в качестве материала. В некоторых вариантах осуществления вторая заглушка включает штифт или вставку, которым придана форма для вставления в полость как часть канала в корпусе устройства, и прижимания второго герметизирующего материала для герметизации второй заглушки. Штифт или вставка могут включать карбид кремния в качестве материала. В некоторых вариантах исполнения второй герметизирующий материал включает оксид, кремний или переходный металл.

[0022] В еще одном примерном аспекте раскрыто устройство для герметизации керамической детали. Устройство включает камеру для содержания керамической детали; газовпускной канал, присоединенный к камере для направления газовой композиции в камеру или из камеры; и многочисленные катушки, размещенные снаружи камеры, причем многочисленные катушки способны выполнять индукционный нагрев для повышения температуры секции керамической детали, содержащейся внутри камеры.

[0023] В некоторых вариантах исполнения камера выполнена из кварца. В некоторых вариантах осуществления камера может иметь однородное поперечное сечение. В некоторых вариантах исполнения камера имеет малое поперечное сечение у первого конца и большое поперечное сечение у второго конца. Например, диаметр первого конца составляет около 70 мм. В еще одном примере, диаметр второго конца составляет около 110 мм.

[0024] В некоторых вариантах исполнения газовая композиция включает He или Ar. В некоторых вариантах исполнения катушки представляют собой радиочастотные (РЧ) катушки. В некоторых вариантах осуществления устройство также включает наружную камеру и фланец, которые устойчивы к высокой рабочей температуре. Наружная камера может иметь высоту около 540 мм.

[0025] В еще одном примерном аспекте раскрыт способ герметизации керамической детали, включающий позиционирование керамической детали в камере герметизирующего устройства; размещение заглушки на конце керамической детали, причем между керамической деталью и заглушкой размещается герметизирующий материал; размещение токоприемного блока рядом с заглушкой; и приведение в действие многочисленных индукционных катушек, размещенных снаружи камеры, с пропусканием переменного электрического тока для нагревания конца керамической детали и токоприемного блока до высокой температуры, чтобы соединить заглушку и части керамической детали в контакте с заглушкой на конце керамической детали, тем самым герметизируя конец керамической детали.

[0026] В некоторых вариантах исполнения герметизация достигается способом химической инфильтрации из паровой фазы (CVI). В некоторых вариантах исполнения способ также включает удаление секции токоприемного блока после выполнения герметизации. В некоторых вариантах осуществления способ дополнительно включает нанесение слоя кремния между заглушкой и токоприемным блоком. Герметизация может быть выполнена способом заливания жидким кремнием. Слой кремния может быть в расплавленном состоянии при высокой температуре и реагировать с токоприемным блоком. В некоторых вариантах исполнения способ также включает направление газовой композиции в керамическую деталь перед нагреванием конца керамической детали.

[0027] В еще одном дополнительном примерном аспекте раскрыта система герметизации керамической детали, включающая газохранилище для подачи газовой композиции, устройство для герметизации керамической детали, включающее: камеру для содержания керамической детали; газовпускной канал, при соединенный к камере для направления газовой композиции в камеру; и многочисленные катушки, размещенные снаружи камеры, причем катушки способны выполнять индукционный нагрев для повышения температуры секции керамической детали, содержащейся внутри камеры; один или более датчиков температуры для мониторинга одной или более температур устройства, и один или более регуляторов давления для регулирования давления в устройстве.

[0028] В некоторых вариантах исполнения один или более датчиков температуры включают термопару для мониторинга температуры керамической детали. В некоторых вариантах осуществления один или более датчиков температуры включают пирометр для отслеживания температуры секции керамической детали. Один или более датчиков температуры могут дополнительно включать температурный датчик для сообщения температуры камеры.

[0029] В некоторых вариантах исполнения один или более регуляторов давления включают регулятор противодавления. В некоторых вариантах осуществления система также включает фильтр для фильтрации отходящего газа, выпускаемого из устройства. В некоторых вариантах исполнения система дополнительно включает датчик давления газа перед фильтром для мониторинга давления отходящего газа перед проходом через фильтр. Система также может включать датчик давления газа после фильтра для мониторинга давления отходящего газа после прохода через фильтр.

[0030] В одном примерном аспекте раскрыто устройство для герметизации керамической детали с торцевой заглушкой, включающее корпус, которому придана форма для посадки между одним открытым концом керамической детали и торцевой заглушкой, чтобы выполнить уплотнение открытого конца с торцевой заглушкой, причем корпус включает первую поверхность, имеющую первое отверстие, вторую поверхность, имеющую второе отверстие, и боковую стенку, соединяющую первую поверхность и вторую поверхность, и причем первое отверстие и второе отверстие образуют полость в корпусе, чтобы обеспечить возможность присоединения торцевой заглушки к устройству.

[0031] В некоторых вариантах исполнения вставка также включает выступающую часть, продолжающуюся от первой поверхности и выступающую из боковой стенки. В некоторых вариантах исполнения вставка выполнена из переходного металла. Переходный металл может представлять собой молибден.

[0032] В еще одном примерном аспекте раскрыт способ изготовления вставки для герметизации или соединения керамической детали с торцевой заглушкой. Способ включает изготовление детали, которая включает корпус, которому придана форма для посадки между одним открытым концом керамической детали и торцевой заглушкой, чтобы выполнить уплотнение открытого конца торцевой заглушкой. Корпус включает первую поверхность, имеющую первое отверстие, вторую поверхность, имеющую второе отверстие, и боковую стенку, соединяющую первую поверхность и вторую поверхность. Первое отверстие и второе отверстие образуют полость в корпусе, чтобы обеспечить возможность присоединения торцевой заглушки с деталью. Способ также включает очистку изготовленной детали и полирование очищенной детали для сокращения дефектов поверхности.

[0033] В некоторых вариантах исполнения очистка выполняется с использованием ультразвуковой ванны. В некоторых вариантах осуществления полирование очищенной детали включает электрополирование очищенной детали в кислотной ванне.

[0034] В еще одном дополнительном примерном аспекте раскрыт способ соединения керамической детали с торцевой заглушкой и вставкой, включающий размещение вставки между керамической деталью и торцевой заглушкой с образованием сборного узла, размещение сборного узла в композиции инертного газа, нагревание сборного узла при первой температуре и первом давлении, и отжиг сборного узла на протяжении времени для ослабления межфазного остаточного напряжения.

[0035] В некоторых вариантах исполнения композиция инертного газа представляет собой гелий. В некоторых вариантах исполнения первая температура составляет выше 1500°С. Продолжительность времени может составлять между 2 и 4 часами.

[0036] В некоторых вариантах исполнения нагревание сборного узла включает приложение усилия для создания первого давления на сборный узел, и горячее прессование сборного узла при первой температуре и первом давлении. Усилие может составлять между 0,5 и 5 кН.

[0037] Вышеуказанные и прочие аспекты и варианты их осуществления более подробно описаны в чертежах, в описании и в пунктах формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0038] ФИГ. 1А показывает примерную топливную сборку для ядерного реактора.

[0039] ФИГ. 1В показывает примерный теплообменник для отведения тепла.

[0040] ФИГ. 2А показывает примерное схематическое изображение герметизации первого конца SiС-детали для ядерного реактора.

[0041] ФИГ. 2В представляет технологическую блок-схему способа герметизации двух изделий.

[0042] ФИГ. 2С показывает схематическое изображение промежуточных структур во время соединения.

[0043] ФИГ. 2D показывает примерное схематическое изображение упрочнения соединения.

[0044] ФИГ. 3А показывает примерное схематическое изображение торцевой заглушки с заполнительным каналом.

[0045] ФИГ. 3В показывает еще одно примерное схематическое изображение альтернативной торцевой заглушки с заполнительным каналом.

[0046] ФИГ. 3С показывает еще одно примерное схематическое изображение альтернативной торцевой заглушки с заполнительным каналом.

[0047] ФИГ. 4А показывает примерный заполнительный канал.

[0048] ФИГ. 4В иллюстрирует изображение примерного поперечного сечения, показывающее частичный заполнительный канал в торцевой заглушке, полученное методом рентгеновской компьютерной томографии (XCT).

[0049] ФИГ. 5 показывает примерное схематическое изображение многостадийного подхода для герметизации второго конца SiС-покрытия с использованием альтернативной торцевой заглушки.

[0050] ФИГ. 6 показывает примерную конфигурацию герметизации заполнительного канала.

[0051] ФИГ. 7А показывает примерную конфигурацию герметизации заполнительного канала посредством штифта.

[0052] ФИГ. 7В показывает еще одну примерную конфигурацию герметизации заполнительного канала посредством штифта.

[0053] ФИГ. 7С показывает еще одну примерную конфигурацию герметизации заполнительного канала посредством штифта.

[0054] ФИГ. 7D показывает еще одну дополнительную примерную конфигурацию герметизации заполнительного канала посредством штифта.

[0055] ФИГ. 8 представляет технологическую блок-схему, иллюстрирующую примерный способ соединения и герметизации керамических деталей.

[0056] ФИГ. 9 представляет технологическую блок-схему, иллюстрирующую еще один примерный способ соединения и герметизации керамических деталей.

[0057] ФИГ. 10А показывает вид сбоку примерной вставки.

[0058] ФИГ. 10В показывает вид в разрезе примерной вставки.

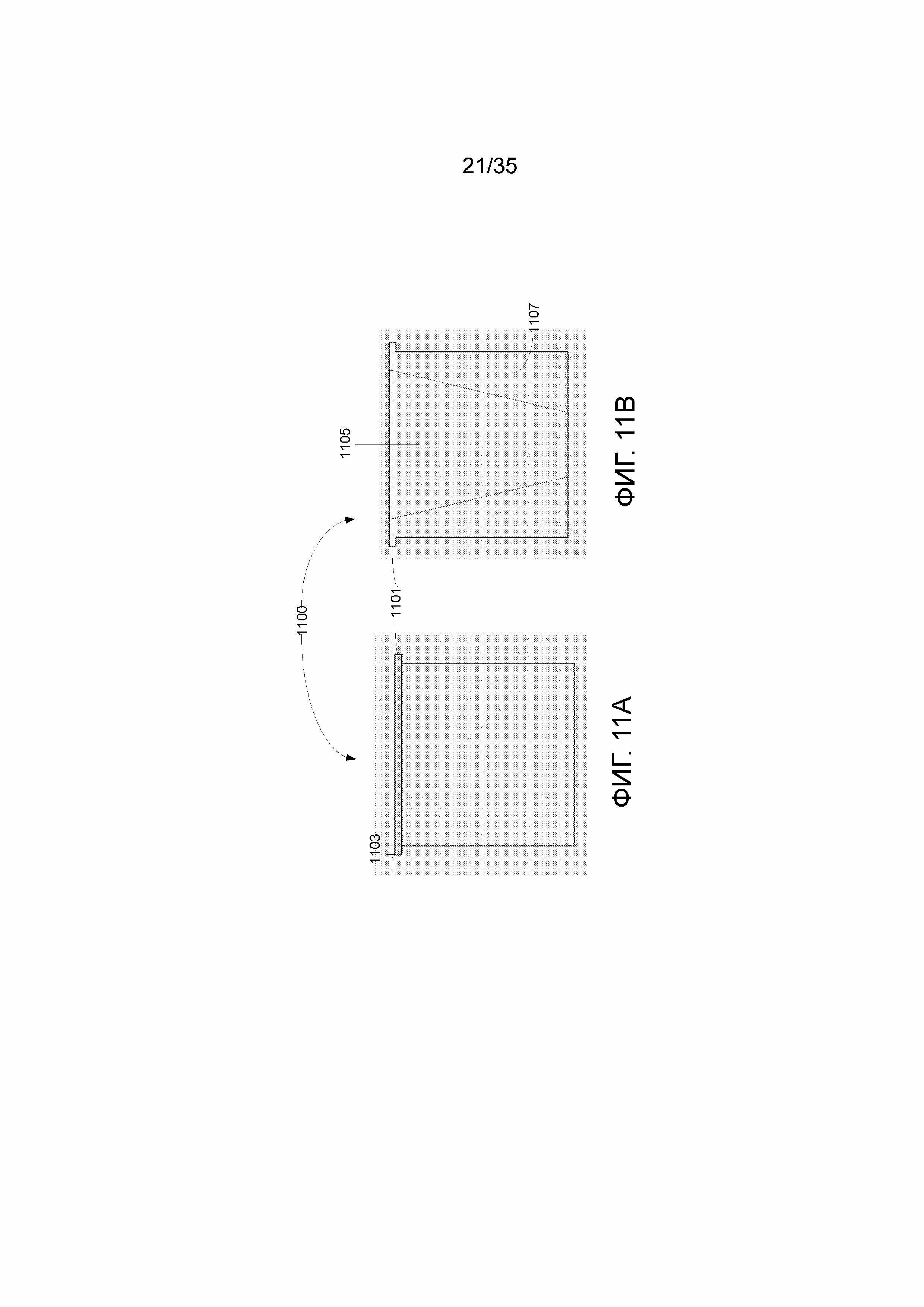

[0059] ФИГ. 11А показывает вид сбоку еще одной примерной вставки.

[0060] ФИГ. 11В показывает вид в разрезе еще одной примерной вставки.

[0061] ФИГ. 12А показывает вид сбоку примерной вставки, размещенной в конструкции оболочки с торцевой заглушкой.

[0062] ФИГ. 12В показывает перспективный вид примерной вставки, размещенной в конструкции оболочки с торцевой заглушкой.

[0063] ФИГ. 13А показывает вид сбоку еще одной примерной вставки, размещенной в конструкции оболочки с торцевой заглушкой.

[0064] ФИГ. 13В показывает перспективный вид еще одной примерной вставки, размещенной в конструкции оболочки с торцевой заглушкой.

[0065] ФИГ. 14 показывает примерные макро- и микроструктуры вставки и SiС-заглушки после процесса отжига.

[0066] ФИГ. 15 представляет примерную технологическую блок-схему способа изготовления вставки для герметизации керамической детали торцевой заглушкой.

[0067] ФИГ. 16 представляет примерную технологическую блок-схему способа герметизации или соединения керамической детали торцевой заглушкой и вставкой.

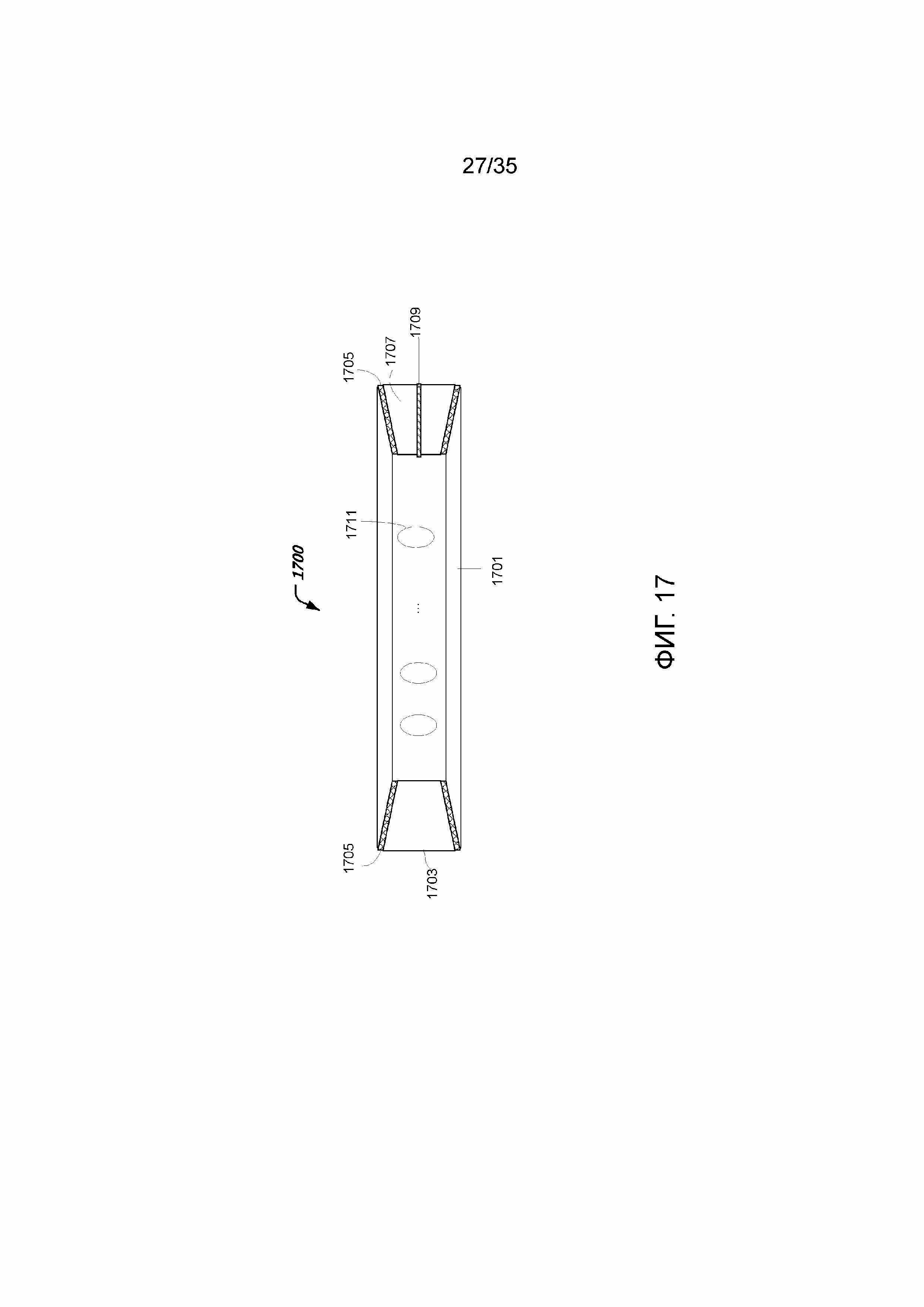

[0068] ФИГ. 17 показывает примерный топливный стержень после соединения и герметизации обоих концов керамической детали с использованием способов в соответствии с одним или более вариантами осуществления данной технологии.

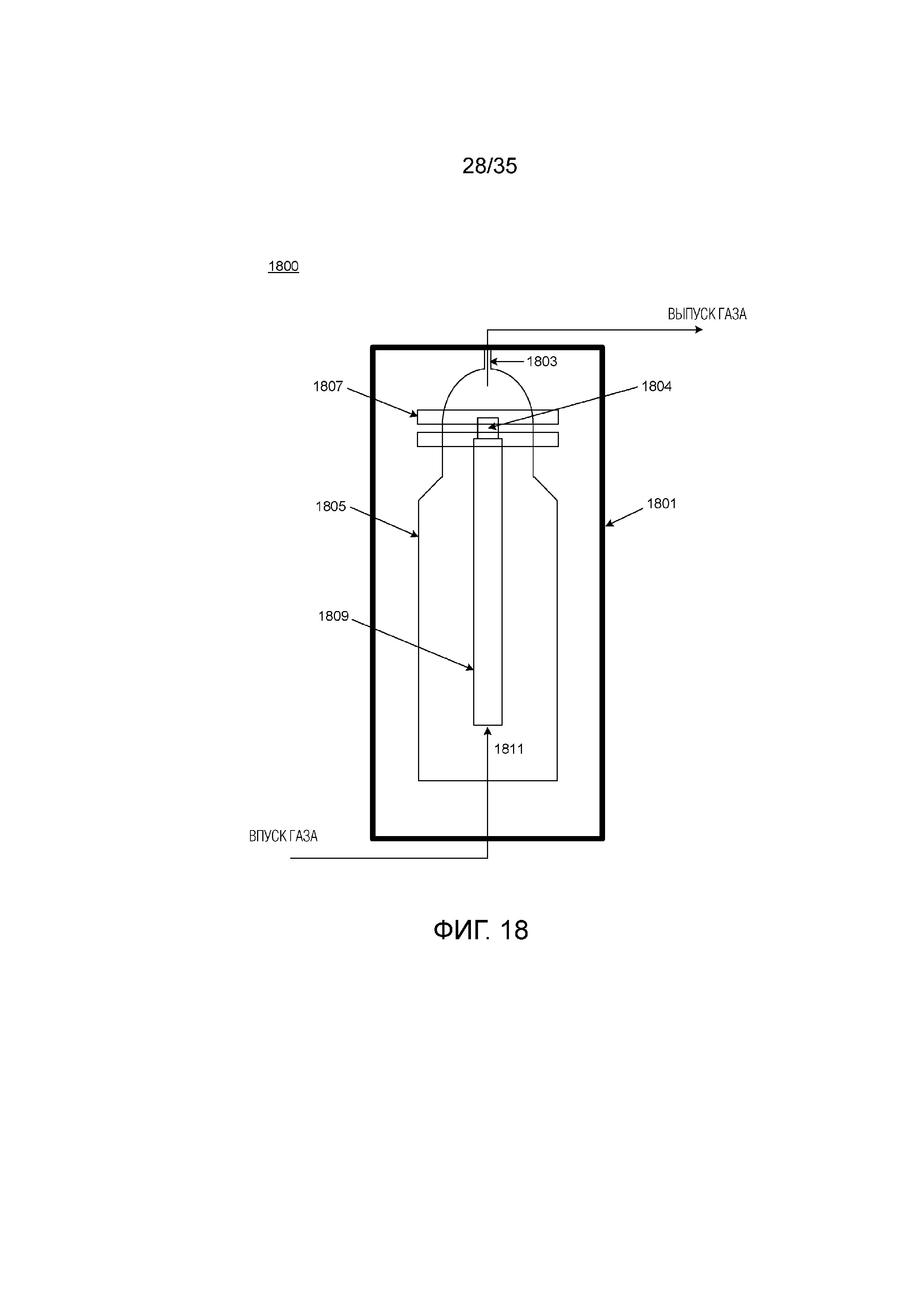

[0069] ФИГ. 18 показывает примерное схематическое изображение печи, которая может быть использована для некоторых процессов соединения для связывания и герметизации керамических деталей.

[0070] ФИГ. 19 показывает примерное схематическое изображение внутренней гильзы, узкой трубной секции и катушек.

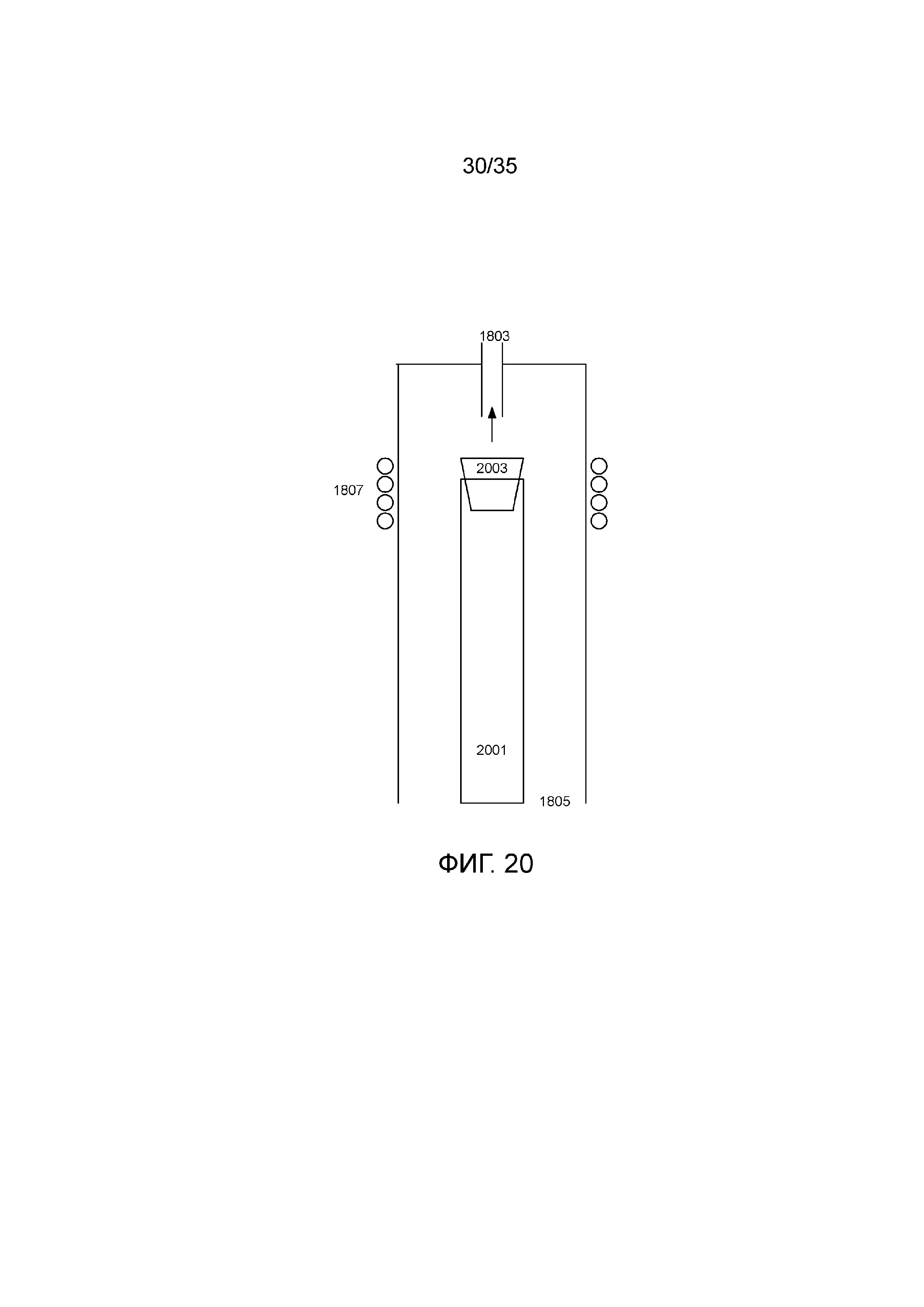

[0071] ФИГ. 20 показывает еще одно примерное схематическое изображение внутренней гильзы, узкой трубной секции и катушек.

[0072] ФИГ. 21 показывает примерную конфигурацию печной системы для проведения химической инфильтрации из паровой фазы (CVI).

[0073] ФИГ. 22 показывает примерную конфигурацию печной системы для способа заливания жидким кремнием.

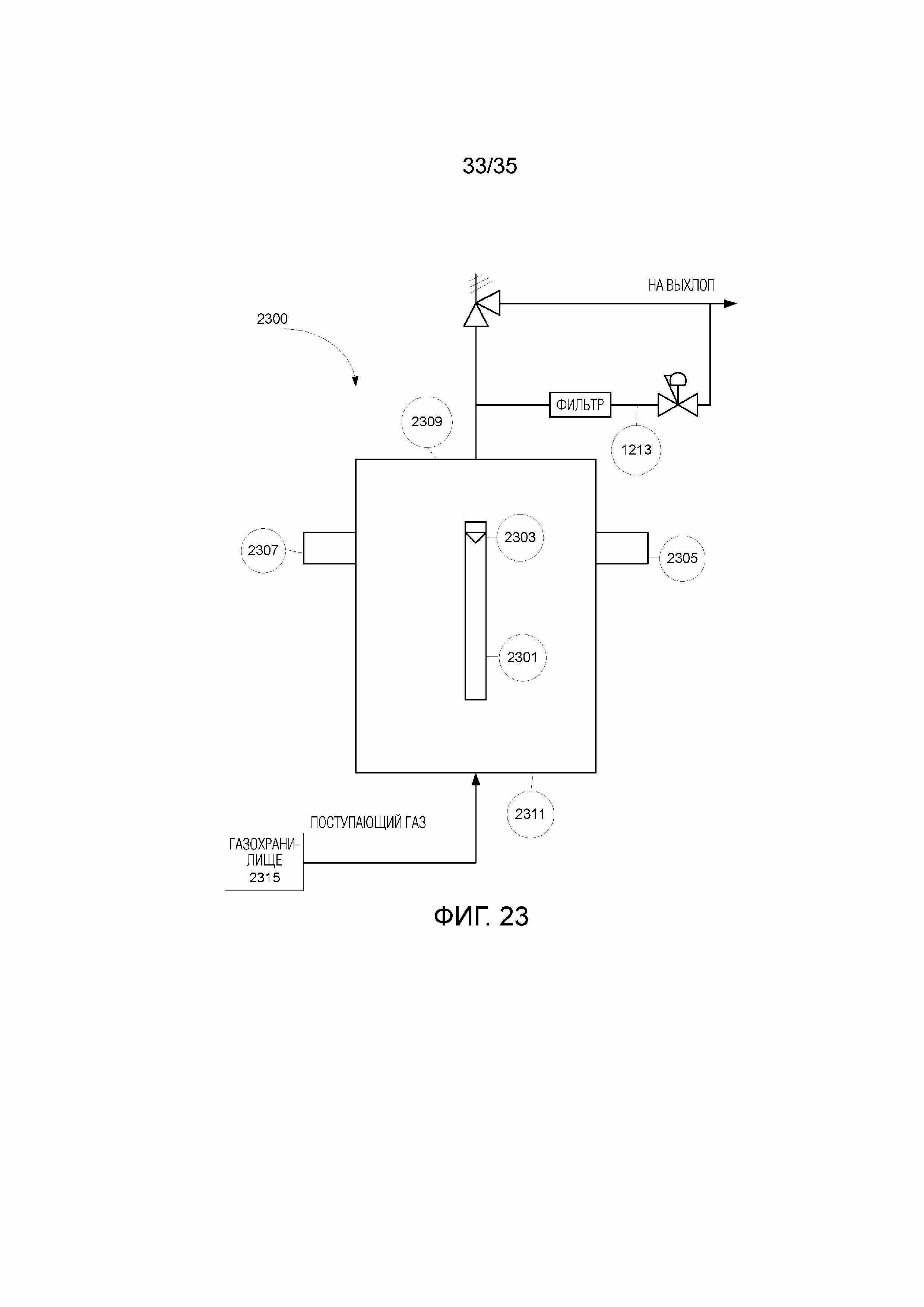

[0074] ФИГ. 23 показывает примерное схематическое изображение структуры мониторинга для печной системы.

[0075] ФИГ. 24 показывает еще одно примерное схематическое изображение структуры мониторинга отходящих газов для печной системы.

[0076] ФИГ. 25 представляет примерную технологическую блок-схему способа герметизации конца SiС-оболочки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0077] Ядерное топливо, используемое в ядерном реакторе, обычно содержится в топливных стержнях, способных выдерживать высокие эксплуатационные температуры ядерных реакций и условия среды с интенсивным облучением нейтронами. Топливные элементы должны сохранять свою форму и конструктивную целостность на протяжении длительного периода времени внутри активной зоны реактора, тем самым предотвращая утечку продуктов деления в систему охлаждения реактора. ФИГ. 1А показывает пример сборки 100 ядерных топливных стержней, образующих связку топливных стержней 101, применяемых в ядерном реакторе. Каждый стержень имеет полую внутренность для содержания ядерных топливных таблеток 103, таких как содержащие уран таблетки, и дистанционные решетки 105 используются для удерживания стержней в сборке. Реактор рассчитан на содержание сборок ядерных топливных стержней, которые включают достаточное количество ядерного топлива для генерирования электроэнергии, когда реактор находится в эксплуатационном режиме. Могут применяться топливные стержни разнообразных типов. Например, в некоторых ядерных реакторах используются циркониевые оболочки. Для топливных стержней в этом документе применяются композитные материалы с керамической матрицей из карбида кремния (CMC) для повышения технических характеристик.

[0078] Карбид кремния (SiС) может быть использован для применения в ядерном реакторе благодаря его высокой термостойкости и химической инертности. Для формирования композитов с керамической матрицей (CMC) могут применяться SiС-волокна в матрице из высокочистого SiС (SiС/SiС), чтобы обеспечивать повышенную вязкость разрушения, и могут быть использованы как материалы оболочки для современных высокотемпературных ядерно-термоядерных реакторов и материалов первой стенки в термоядерных реакторах. SiС/SiС-композиты также могут быть предназначены для повышения безопасности реактора в качестве оболочки для различных реакторов, таких как ядерные реакторы на обычной воде (LWR), где их кинетические характеристики окисления в высокотемпературном паре в условиях аварийного состояния превосходят циркониевые сплавы на несколько порядков величины.

[0079] SiС-композиты также могут быть использованы в разнообразных вариантах применения в высокотемпературных условиях, таких как теплообменники для рекуперации высокотемпературного отходящего тепла из установок для повторной переработки алюминиевого скрапа, получения синтез-газа, или в комбинированном цикле газификации. ФИГ. 1В показывает пример теплообменника в конфигурации противоточного теплообменника, используемого в разнообразных вариантах применения. В этом примере один или более каналов для горячей текучей среды предназначены для пропускания горячей текучей среды с левой стороны теплообменника по теплопроводным трубам с горячей текучей средой через теплообменник на правую сторону для отведения тепла от горячей текучей среды внутри теплообменника, тогда как холодная текучая среда подается в теплообменник в общем по противоположному направлению относительно движения горячей текучей среды в теплопроводным трубах с горячей текучей средой для поглощения части тепла, выделяемого горячей текучей средой, и затем выходит из теплообменника при повышенной температуре. Холодные и горячие текучие среды (например, потоки газа или потоки жидкости) в этом примере находятся в термическом контакте для теплообмена, но циркулируют по отдельности так, что тепловая энергия в горячей текучей среде передается к холодной текучей среде для желательного использования. SiС-композиты выдерживают высокую температуру и проявляют хорошую коррозионную стойкость, и могут быть использованы в противоточных и различных других теплообменниках для эффективного разрешения связанных с коррозией проблем, которые обостряются ввиду того, что сырые нефти часто загрязнены нафтеновой кислотой, серой, диоксидом углерода и сероводородом.

[0080] Аэрокосмическая область также обеспечивает весьма разнообразные варианты применения, в которых идеально используется высокая термостойкость SiС-композитов: носовые обтекатели, защитные оболочки, аэродинамические поверхности, турбинные лопатки, и прочие компоненты реактивных двигателей. Во всех случаях геометрия волоконной преформы должна сохраняться во время процесса изготовления для получения композита с керамической матрицей, близкой к заданному профилю.

[0081] Изготовление SiС-композитов для разнообразных вариантов применения обычно включает несколько стадий. Во-первых, формируют деталь из SiС-композита, включающую внутренний полый канал через деталь из SiС-композита, который должен быть герметизирован. Деталь из SiС-композита может иметь трубчатую, трубообразную или нетрубчатую форму с боковыми стенками и внутренним каналом, окруженным боковыми стенками. Во-вторых, первый конец SiС-детали соединяют и герметизируют с первой торцевой заглушкой из SiС. Соединение между первым изделием (например, деталью из SiС-композита) и вторым изделием (например, торцевой заглушкой из SiС) может включать матрицу, содержащую керамический полиморф, который является протяженным между первым и вторым изделиями. Во всей матрице могут быть распределены многочисленные включения, которые содержат керамический полиморф. В некоторых вариантах исполнения герметизирующий слой, который включает керамический полиморф, может быть нанесен на поверхность соединения первого изделия (например, детали из SiС-композита), второго изделия (например, торцевой заглушки из SiС) и матрицы. Герметизирующий слой может частично распространяться в матрицу. Матрица, многочисленные включения и герметизирующий слой в каждом случае могут включать один и тот же керамический полиморф.

[0082] ФИГ. 2А показывает примерное схематическое изображение способа герметизации первого конца SiС-детали в форме SiС-трубы. В этом конкретном примере первый открытый конец 201 имеет сужающееся отверстие с таким размером отверстия, который постепенно уменьшается от самой дальней части отверстия в сторону внутренней части SiС-трубы 205. Герметизирующая торцевая заглушка 203 сформирована имеющей форму и размер, чтобы вставляться в первый открытый конец 201 SiС-трубы 205, имеющий коническую форму. Например, SiС-труба 205 может представлять собой круглую трубу или трубу с другой геометрической формой, такой как квадратная. Для круглой SiС-трубы 205 первый открытый конец 201 в конкретном примере в ФИГ. 2А является коническим и с трубчатым отверстием с бóльшим диаметром на конце, и постепенно сокращающимся к внутренней стороне SiС-трубы 205. Герметизирующая торцевая заглушка 203 имеет наружную форму, которая является сужающейся и трубчатой для вставления внутрь конического и трубчатого отверстия на первом открытом конце 201 с некоторым небольшим зазором между ними, чтобы создавать некоторое пространство для введения герметизирующего материала.

[0083] Герметизирующий материал 202, такой как прекерамический полимер, наносят с образованием первого соединения для заполнения наклонного промежутка между торцевой заглушкой 203 и открытым концом SiС-трубы 205, с образованием герметичного уплотнения. ФИГ. 2В представляет технологическую блок-схему способа 220 герметизации двух изделий (например, первого конца SiС-детали 205 и торцевой заглушки 203) с использованием такого герметизирующего материала. Способ 220 включает, в стадии 222, получение суспензии прекерамического полимера с заданными включениями. При отсутствии включений суспензия в противном случае может образовывать многочисленные трещины и полости во время формирования соединения. Включения могут занимать по меньшей мере некоторые из таких трещин и полостей и/или предотвращать их развитие, тем самым повышая общую плотность соединения и улучшая прочность и долговечность соединения. Включения могут содержать сферы, хлопья, нитевидные кристаллы, волокна, и/или иметь нерегулярные формы материала изделий (например, β-SiC), имеющие диаметры и/или длины в диапазоне от нанометров до миллиметров. В некоторых вариантах исполнения включения с высоким аспектным отношением (например, имеющие аспектное отношение 1:2 или больше, или 1:5 или больше, 1:10 или больше) представляются особенно полезными для повышения механической прочности и ударной вязкости соединения. Например, матрица, имеющая включения в форме нитевидных кристаллов, может иметь меньшие округлые полости, и тем самым является более однородной. В некоторых вариантах исполнения прекерамический полимер представляет собой поликарбосилан (PCS), который представляет собой вязкую жидкость при комнатной температуре, и включения находятся в форме порошка, который, в одном примере, представляет собой порошок SiС, смешанный с жидкостью путем механического перемешивания и ультразвуковой обработки.

[0084] Способ 220 затем включает, в стадии 224, нанесение суспензии на два изделия. Здесь два изделия представляют собой SiС-трубу 205 и герметизирующую заглушку 203. В некоторых вариантах исполнения два изделия имеют по существу сходный состав. Керамический полиморф может представлять собой, например, β-SiC. В некоторых вариантах исполнения матрица, многочисленные включения и герметизирующий слой, обсужденные ранее, могут содержать свыше 99,0 вес.% β-SiC, или даже более 99,7 вес.% β-SiC.

[0085] Способ 220 также включает отверждение суспензии в стадии 226 и формирование твердого керамического материала с включениями из суспензии в стадии 228. В некоторых вариантах исполнения нанесенная суспензия может быть подвергнута пиролизу с образованием твердого керамического материала. В зависимости от конкретного применяемого прекерамического полимера, такой пиролиз может включать одну или более промежуточные стадии. Затем твердый керамический материал преобразуется в заданную кристаллическую структуру в стадии 230.

[0086] ФИГ. 2С показывает схематическое изображение промежуточных структур во время проведения стадий 222, 226 и 228 способа 220. Керамический полимер преобразуется в керамический полиморф в результате следующего процесса: (а) мономеры полимеризуются при относительно низкой температуре (например, 100°С), (b) полимер сшивается при высокой температуре (например, 200-400°С), и (с) полимер подвергается пиролизу при более высокой температуре (например, 600-850°С), приводя к формированию аморфного керамического материала. Затем аморфный керамический материал преобразуется в кристаллический керамический материал при еще более высокой температуре (например, свыше 1100°С). В вариантах осуществления температура может быть выбрана для образования желательной полиморфной модификации керамического материала.

[0087] Способ 220 также включает, в стадии 232, упрочнение соединения посредством желательного материала. Как показано в ФИГ. 2D, в некоторых вариантах исполнения для упрочнения и герметизации соединения может проводиться стадия химической инфильтрации из паровой фазы (CVI) после того, как суспензия была полностью преобразована в заданный керамический полиморф, например, β-SiC, с образованием герметизирующего слоя. Конечно, может быть использована образованная из суспензии матрица с любой остаточной открытой пористостью, чтобы создавать протоки для течения реактанта(-ов) при исполнении CVI, и тем самым частично или полностью распространять герметизирующий слой в матрицу. Такие стадии представляются важными для соединений ядерного сорта, так как способность удерживать гелий и продукты деления требует создания герметичного и по существу непроницаемого соединения. В некоторых вариантах исполнения может быть дополнительно применена стадия химического осаждения из паровой фазы (CVD), чтобы сделать соединение по существу непроницаемым.

[0088] Герметизация первого соединения может быть выполнена различными путями, включающими, например, способы и материалы, раскрытые в Патенте США № 9,132,619 B2, озаглавленном «High durability joints between ceramic articles, and methods of making and using same» («Высокопрочные соединения между керамическими изделиями, и способы их получения и применения»), и выданным на имя фирмы General Atomics. Полное содержание изобретения в Патенте США № 9,132,619 B2 включено ссылкой как часть этого патентного документа.

[0089] После формирования первого соединения на первом конце, в SiC-трубу 205 через ее второе отверстие на противоположном конце трубы 205 могут быть загружены материалы, такие как таблетки ядерного топлива и стопорные пружины, или теплообменные компоненты. Затем второй конец SiC-трубы 205 соединяют и герметизируют второй торцевой SiС-заглушкой подобным образом, с образованием второго герметичного соединения и уплотнения посредством герметизирующего материала 202.

[0090] При создании второго соединения в SiС-детали остаются некоторые проблемы. Во-первых, для вариантов применения в ядерной области перед герметизацией второго конца внутри оболочки размещают такие компоненты, как таблетки ядерного топлива и стопорные пружины. Эти компоненты могут не выдерживать высокую рабочую температуру, если для герметизации второго конца требуется нагревание всей конструкции оболочки. Во-вторых, обычно зазор внутри оболочки заполняют газообразным гелием или другими газовыми композициями, чтобы обеспечить лучший термический контакт между ядерным топливом и оболочкой. Поэтому для способа герметизации и соединения желательно герметично закупоривать оболочку, в то же время сохраняя повышенное внутреннее давление в оболочке.

[0091] Как упоминалось ранее, для соединения керамических компонентов может быть применен ряд способов, включающих пайку твердым припоем, прекерамические полимеры, стекла и керамические материалы, осажденные с использованием CVI и/или CVD. Однако применение этих способов для создания герметичного уплотнения, при котором сохраняется внутреннее повышенное давление, может быть затруднительным. Представляет трудную задачу создание герметичного сопряжения, которое может обеспечивать такие же преимущества, как устойчивость к коррозии, температуре или радиации, какие дает SiС-керамический материал. Этот патентный документ описывает многостадийный способ соединения, которым создается соединение, которое проявляет сочетание этих преимуществ и может формировать герметичное упругое соединение.

[0092] В качестве части механизма сохранения повышенного внутреннего давления в керамической детали, для герметизации второго конца конструкции оболочки может быть использована керамическая торцевая заглушка с заполнительным каналом. ФИГ. 3А показывает пример такой керамической торцевой заглушки 301. Торцевая заглушка 301 имеет заполнительный канал 303 малого диаметра, который обеспечивает возможность прохода газовой композиции через торцевую заглушку 301. Торцевая заглушка 301 может быть сформирована из того же материала, как и SiС-композитная деталь. Она имеет форму, включающую верхнюю поверхность 305, имеющую первое отверстие 309, и нижнюю поверхность 307, имеющую второе отверстие 302. Первое отверстие 309 и второе отверстие 302 образуют заполнительный канал 303. Первое отверстие 309 и второе отверстие 302 могут иметь по существу одинаковую форму так, что заполнительный канал 303 имеет однородное поперечное сечение. В некоторых вариантах исполнения второе отверстие 302 является меньшим, чем первое отверстие 309, так что они образуют сужающийся заполнительный канал 303. В некоторых вариантах исполнения корпус торцевой заглушки 301 также сужается для создания наклонного сопряжения между торцевой заглушкой 301 и открытым концом SiС-детали 205.

[0093] С таким заполнительным каналом 303 герметизацию выполняют в две стадии. Во-первых, торцевую заглушку 301 вставляют в открытый конец SiС-композитной детали, такой как SiС-деталь 205, как показано в ФИГ. 2, и используют герметизирующий материал 202 для уплотнения сопряжения между торцевой заглушкой 301 и SiС-деталью 205. Наличие заполнительного канала 303 создает газопроводный канал между внутренностью SiС-детали 205 и наружной стороной так, что к SiС-детали 205 может быть подсоединена газовая система. Заполнительный канал 303 может быть закупорен нанесением плавящегося при высокой температуре материала, заливаемого в заполнительный канал 303 и вновь затвердевающего в заполнительном канале 303. Такая конфигурация позволяет корректировать внутреннее давление в оболочке после того, как торцевая заглушка 301 была размещена на конструкции оболочки, и перед полной герметизацией. В некоторых вариантах исполнения процесс герметизации также включает обработку соединенных керамической детали и торцевой заглушки при температуре по меньшей мере 1350°С для дополнительного повышения герметичности.

[0094] ФИГ. 3В-3С показывают некоторые схематические изображения торцевой заглушки с заполнительным каналом. ФИГ. 3В показывает схематическое изображение альтернативной торцевой заглушки 311. Торцевая заглушка 311 включает трубчатую горловинную секцию 312, которая переходит в более широкий корпус 313. В некоторых вариантах исполнения корпус 313 имеет две секции: верхнюю секцию 314 и нижнюю секцию 315. Каждая из секций имеет коническую форму так, что две секции совместно образуют зеркальные усеченные конусные части. Усеченная форма позволяет образовать наклонное сопряжение между торцевой заглушкой 311 и открытым концом SiС-оболочки 205. Торцевая заглушка 311 также включает первое отверстие 316 на верху трубчатой горловинной секции 312 и второе отверстие 317 у днища нижней секции 315 корпуса 313. Первое отверстие и второе отверстие образуют заполнительный канал 318. Первое отверстие 316 и второе отверстие 317 могут иметь по существу одинаковую форму, так что заполнительный канал 318 имеет однородное поперечное сечение. В некоторых вариантах исполнения второе отверстие 317 является меньшим, чем первое отверстие 316, так что они образуют сужающийся заполнительный канал 318. В этом примере в заполнительном канале 318 дополнительно размещают SiС-штифт 319 для облегчения процесса герметизации, который будет описан в связи с ФИГ. 7А-7D.

[0095] ФИГ. 3С показывает схематическое изображение альтернативной керамической торцевой заглушки 321. Торцевая заглушка 321 включает трубчатую горловинную секцию 322, которая переходит в более широкий корпус 323. В некоторых вариантах исполнения корпус 323 также имеет две секции: верхнюю секцию 324 и нижнюю секцию 325. В этом примере верхняя секция 342 имеет коническую форму, тогда как нижняя секция 325 имеет однородное поперечное сечение. Торцевая заглушка 321 также включает первое отверстие 326 на верху трубчатой горловинной секции 322 и второе отверстие 327 у днища нижней секции 325 корпуса 323. Первое отверстие и второе отверстие образуют заполнительный канал 328. Первое отверстие 326 и второе отверстие 327 могут иметь по существу одинаковую форму, так что заполнительный канал 328 имеет однородное поперечное сечение. В некоторых вариантах исполнения второе отверстие 327 является меньшим, чем первое отверстие 316, так что они образуют сужающийся заполнительный канал 328. В этом примере в заполнительном канале 328 дополнительно размещают SiС-штифт 329 для облегчения процесса герметизации, который будет описан в связи с ФИГ. 7А-7D. Также следует отметить, что в то время как в вышеуказанных примерах торцевые заглушки соединены с SiС-трубами, они также могут быть соединены с SiС-композитными конструкциями других типов, пригодными для самых различных вариантов применения в высокотемпературных условиях.

[0096] ФИГ. 4А показывает примерный заполнительный канал. Заполнительный канал 401 может быть создан в торцевой заглушке 403 с использованием лазерного сверления или обработкой на электроэрозионном станке (EDM). Заполнительный канал 401 также может быть образован интегрально горячим прессованием торцевой заглушки 403 так, что заполнительный канал формируется с заданной геометрической формой в изготавливаемой торцевой заглушке без дополнительной станочной обработки. Размеры заполнительного канала зависят от свойств (например, вязкости) герметизирующего материала и рабочей температуры. В некоторых вариантах исполнения диаметр каналов варьирует от 1 до 2 мм. Заполнительный канал 401 может иметь по существу однородное поперечное сечение, такое, как показано в ФИГ. 3 и в ФИГ. 4А. В альтернативном варианте, заполнительный канал 401 может иметь коническое поперечное сечение, которое сужается по мере углубления заполнительного канала 401 в торцевую заглушку 403, чтобы обеспечивать лучший контроль процесса повторного затвердевания. ФИГ. 4В показывает примерное изображение поперечного сечения частичного канала 405 в торцевой заглушке 407, полученное с использованием рентгеновской компьютерной томографии (XCT).

[0097] ФИГ. 5 показывает примерное схематическое изображение многостадийного способа герметизации второго конца SiС-композитной детали с использованием торцевой заглушки с заполнительным каналом согласно ФИГ. 3. В этом подходе применяется последовательность стадий для соединения и герметизации композитной детали, такой как керамическая оболочка 205, и второй керамической торцевой заглушки 301, которая содержит заполнительный канал 303. Керамическая трубчатая оболочка 205 имеет два противолежащих отверстия, и первый открытый конец закупорен первой керамической торцевой заглушкой 203, как показано в ФИГ. 2. ФИГ. 5 показывает стадии герметизации второго открытого конца с использованием торцевой заглушки с заполнительным каналом согласно ФИГ. 3. В первой стадии 501 вторую керамическую торцевую заглушку 301 размещают на втором отверстии оболочки после того, как такие компоненты, как таблетки ядерного топлива (не показаны), загружены в оболочку 205. Вторая стадия 502 способа подобна стадии, использованной для формирования первого соединения, как показано в ФИГ. 2. В этой стадии 502 используют герметизирующий материал 202, такой как прекерамический полимер, как обсуждаемый выше, с образованием соединения между торцевой заглушкой 301 и оболочкой 205. Во второй стадии 502 такие обработки, как химическая инфильтрация из паровой фазы (CVI) или химическое осаждение из паровой фазы (CVD), могут быть проведены для упрочнения соединения в сопряжении. В некоторых вариантах исполнения присутствующие в трубчатой оболочке 205 газы откачивают для создания низкого внутреннего давления, чтобы успешно выполнить CVD-обработку. Затем керамическая трубчатая оболочка 205 может быть заполнена заданной газовой композицией 509 через открытый заполнительный канал 304. Затем при повышенном уровне давления, созданном заданной газовой композицией 509, расплавленный материал 510 с высокой температурой расплава (например, оксид, кремний, переходный металл, и т.д.) заливают в заполнительный канал 304 и оставляют для повторного затвердевания внутри заполнительного канала, тем самым герметизируя заполняющий оболочку 205 газ 509. В стадии 504 также может быть проведена дополнительная стадия CVD-обработки, чтобы конечная поверхность была по существу такой же, как исходный материал.

[0098] ФИГ. 6 иллюстрирует примерную конфигурацию герметизации заполнительного канала 303. В этой конфигурации применяют представленный вблизи торцевой заглушки 301 крутой температурный профиль 601 для достижения герметизации. Крутой температурный профиль 601 поддерживает очень высокую температуру в нескольких дюймах над торцевой заглушкой 301, чтобы иметь возможность удерживать герметизирующий материал 510 в жидком состоянии. Крутой температурный профиль 601 также поддерживает гораздо более низкую температуру вокруг заполнительного канала 303, чтобы герметизирующий материал 510 мог успешно затвердевать в заполнительном канале 303.

[0099] Во-первых, расплавляют герметизирующий материал 510 с использованием источника тепла, до жидкого состояния при высокой температуре. Затем, когда герметизирующий материал 510 протекает от места в нескольких дюймах над торцевой заглушкой 301 и вниз к гораздо более холодному заполнительному каналу 303, температурный профиль быстро изменяется от высокой температуры до низкой температуры. Затем герметизирующий материал 510 вновь затвердевает и закупоривает заполнительный канал 303. В некоторых вариантах исполнения герметизирующий материал затвердевает, как только затекает в заполнительный канал 303. В некоторых вариантах исполнения герметизирующий материал может оставаться расплавленным вплоть до удаления источника тепла для дальнейшего снижения температуры вокруг заполнительного канала 303.

[00100] ФИГ. 7А показывает примерную конфигурацию герметизации заполнительного канала с помощью штифта. В этом примере используют торцевую заглушку 701, имеющую форму зеркально усеченного конуса. Подобно стадии 501 в процессе, показанном в ФИГ. 5, после того, как компоненты 706, такие как таблетки ядерного топлива, были загружены в композитную деталь 705, торцевая заглушка 701 и композитная деталь 705 могут быть соединены с использованием герметизирующего материала (не показан), таким как обсуждаемый выше прекерамический полимер. В заполнительный канал 703 может быть помещен герметизирующий материал 702 еще одного типа, прежде чем начинают герметизацию заполнительного канала. Торцевая заглушка 701 также включает штифт 704, который выполнен из SiС или других материалов. Чтобы герметизировать заполнительный канал 703, может быть выполнен местный нагрев в областях вокруг торцевой заглушки 701 для нагревания герметизирующего материала 702. Что касается конкретно местного нагрева, подробности будут обсуждаться со ссылкой на ФИГ. 11-13. В то же время к штифту 704 может быть приложено давление так, что штифт 704 может вдавливать нагретый герметизирующий материал 702 с образованием уплотнения. В некоторых вариантах исполнения, как показано в ФИГ. 7А, штифт 704 имеет диаметр, по существу подобный диаметру заполнительного канала 703, так, что герметизирующий материал 702 выдавливается ко дну торцевой заглушки 701 с образованием внутреннего уплотнения. В некоторых вариантах исполнения штифт 704 может иметь меньший диаметр, чем диаметр заполнительного канала 703, так, что герметизирующий материал 702 может выдавливаться вокруг штифта 704 для герметизации заполнительного канала 703.

[00101] ФИГ. 7В показывает еще одну примерную конфигурацию герметизации заполнительного канала с помощью штифта. В этом примере используют торцевую заглушку 711, имеющую сужающуюся форму. Подобно стадии 501 в процессе, показанном в ФИГ. 5, после того, как компоненты 706, такие как таблетки ядерного топлива, были загружены в композитную деталь 705, торцевая заглушка 711 и композитная деталь 705 могут быть соединены с использованием герметизирующего материала (не показан), таким как обсуждаемый выше прекерамический полимер. В заполнительный канал 713 может быть помещен герметизирующий материал 702 еще одного типа, прежде чем начинают герметизацию заполнительного канала. Торцевая заглушка 711 также включает штифт 714, который выполнен из SiС или других материалов. Чтобы герметизировать заполнительный канал 713, может быть выполнен местный нагрев в областях вокруг торцевой заглушки 711 для нагревания герметизирующего материала 702. Что касается конкретно местного нагрева, подробности будут обсуждаться со ссылкой на ФИГ. 11-13. В то же время к штифту 714 может быть приложено давление так, что штифт 714 может вдавливать нагретый герметизирующий материал 702 с образованием уплотнения. В некоторых вариантах исполнения, как показано в ФИГ. 7В, штифт 714 имеет меньший диаметр, чем диаметр заполнительного канала 713, так, что герметизирующий материал 702 может выдавливаться вокруг штифта 714 для герметизации заполнительного канала 713. В некоторых вариантах осуществления штифт 714 может иметь диаметр, по существу подобный диаметру заполнительного канала 713, так, что герметизирующий материал 702 выдавливается ко дну торцевой заглушки 711 с образованием внутреннего уплотнения.

[00102] ФИГ. 7С показывает еще одну примерную конфигурацию герметизации заполнительного канала с помощью штифта. В этом примере используют торцевую заглушку 721. Торцевая заглушка 721 имеет широкое первое отверстие 722 на верхней части и маленькое второе отверстие 723 на нижней части. Тем самым заполнительный канал 726 имеет две секции: широкую первую секцию 724 с конической формой и узкую вторую секцию 725. Подобно стадии 501 в процессе, показанном в ФИГ. 5, торцевая заглушка 721 и композитная деталь 705 могут быть соединены с использованием герметизирующего материала (не показан), таким как обсуждаемый выше прекерамический полимер. В широкую секцию 724 заполнительного канала 726 может быть помещен герметизирующий материал 702 еще одного типа, прежде чем начинают герметизацию заполнительного канала. Торцевая заглушка 721 также включает штифт 727, который выполнен из SiС или других материалов. В этом примере штифт 727 имеет соответствующую коническую форму. Чтобы герметизировать заполнительный канал 726, может быть выполнен местный нагрев в областях вокруг торцевой заглушки 721 для нагревания герметизирующего материала 702. Что касается конкретно местного нагрева, подробности будут обсуждаться со ссылкой на ФИГ. 11-13. В то же время к штифту 727 с конической формой может быть приложено давление так, что штифт 727 может вдавливать нагретый герметизирующий материал 702 с образованием уплотнения в заполнительном канале 726.

[00103] ФИГ. 7D показывает еще одну дополнительную примерную конфигурацию герметизации заполнительного канала с помощью штифта. В этом примере используют торцевую заглушку 731. Торцевая заглушка 731 имеет узкое первое отверстие 732 на верхней части и широкое второе отверстие 733 на нижней части. Тем самым заполнительный канал 736 имеет две секции: узкую первую секцию 734 и широкую вторую секцию 735 с конической формой. Подобно стадии 501 в процессе, показанном в ФИГ. 5, торцевая заглушка 731 и композитная деталь 705 могут быть соединены с использованием герметизирующего материала (не показан), таким как обсуждаемый выше прекерамический полимер. В широкую секцию 735 заполнительного канала 736 может быть помещен герметизирующий материал 702 еще одного типа, прежде чем начинают герметизацию заполнительного канала. Торцевая заглушка 731 также включает штифт 737, который выполнен из SiС или других материалов. В этом примере штифт 737 имеет соответствующие две секции: узкую первую секцию 738 и секцию 739 с конической формой. Керамическая композитная деталь 705 может быть заполнена заданной газовой композицией 740. Чтобы герметизировать заполнительный канал 736, может быть выполнен местный нагрев в областях вокруг торцевой заглушки 731 для нагревания герметизирующего материала 702. Тепло также может быть подведено к другим секциям композитной детали 705 так, что повышается уровень давления заданной газовой композицией 740. Затем под повышенным уровнем давлением, создаваемым заданной газовой композицией 740, штифт 737 вдавливает нагретый герметизирующий материал 702 с образованием уплотнения в заполнительном канале 736. Что касается конкретно местного нагрева, подробности будут обсуждаться со ссылкой на ФИГ. 11-13.

[00104] ФИГ. 8 показывает примерную технологическую блок-схему способа 800 соединения и герметизации керамических деталей. Способ 800 включает: в стадии 802 формирование соединения керамической детали и торцевой заглушки посредством герметизирующего материала, причем торцевая заглушка имеет канал, который проходит через верхнюю поверхность и нижнюю поверхность торцевой заглушки; в стадии 804 заполнение керамической детали заданной газовой композицией через канал; в стадии 806 нагревание материала до расплавленного состояния с использованием источника тепла; и, в стадии 808, направление потока материала в канал, причем материал затвердевает с герметизацией торцевой заглушки.

[00105] ФИГ. 9 показывает примерную технологическую блок-схему способа 900 соединения и герметизации керамических деталей. Способ 900 включает: в стадии 902 формирование соединения керамической детали и торцевой заглушки посредством герметизирующего материала, причем торцевая заглушка имеет корпус, включающий канал, который проходит через верхнюю поверхность и нижнюю поверхность торцевой заглушки, и штифт, размещенный в канале; в стадии 904 размещение материала в канале торцевой заглушки; в стадии 906 подведение тепла к секции керамической детали вблизи торцевой заглушки для нагревания материала; и, в стадии 908, приложение давления к корпусу или к штифту так, что штифт вдавливает нагретый материал в канал для герметизации торцевой заглушки.

[00106] В некоторых вариантах исполнения торцевая заглушка 203, как продемонстрировано в ФИГ. 2, может быть выполнена с использованием конической конфигурации, чтобы обеспечивать возможность более легкого размещения заглушки 203 на одном конце SiС-детали 205. Угол конусности в такой конической конфигурации может варьировать между 0 и 45 градусами. В некоторых вариантах исполнения применяют угол конусности 7°. Однако коническая конфигурация также делает процесс герметизации более сложным, поскольку для этого требуется неравномерное нанесение герметизирующего материала 202 для достижения устойчивого к излучению и термомеханически прочного герметичного уплотнения между торцевой заглушкой 203 и оболочкой 205. Этот патентный документ также описывает втулку из переходного металла, которая может быть использована в качестве вставки между внутренней поверхностью SiС-детали и торцевой заглушкой, чтобы обеспечивать механически прочное и устойчивое к тепловому расширению и радиации герметичное уплотнение. Вставка также может быть использована для соединения SiС-деталей в различных конфигурациях, например, для формирования крупной сборки SiС-труб, имеющих Т-образные или коленчатые соединения.

[00107] Вставка из переходного металла может быть использована между внутренней поверхностью SiС-детали и торцевой заглушкой. Вставка из переходного металла включает верхнюю поверхность. Диаметр верхней поверхности является по существу таким же, как внутренний диаметр детали, чтобы вставка могла быть надежно вставлена в деталь. Верхняя поверхность имеет первое отверстие. Форма и размер первого отверстия соответствует форме и размеру большего конца конической торцевой заглушки. Вставка также включает нижнюю поверхность, которая имеет диаметр, по существу такой же, как диаметр верхней поверхности. Нижняя поверхность имеет второе отверстие, которое имеет по существу такие же форму и размер, как форма и размер меньшего конца конической торцевой заглушки. Верхняя и нижняя поверхности соединены одной или более боковыми стенками с образованием сплошного корпуса. Первое и второе отверстия на верхней и нижней поверхностях образуют большую полость в сплошном корпусе, которая позволяет плотно соединять торцевую заглушку со вставкой.

[00108] ФИГ. 10А показывает вид сбоку примерной вставки 1000. Диаметр 1001 вставки является по существу таким же, как внутренний диаметр соответствующей SiС-детали. SiС-деталь может иметь различные формы для различных вариантов применения при высоких температурах. ФИГ. 10А показывает вид в разрезе примерной вставки 1000. Внутри сплошного корпуса 1005 вставки 1000 сформирована полость 1003, чтобы можно было разместить в ней торцевую заглушку.

[00109] ФИГ. 11А показывает вид сбоку еще одной примерной вставки 1100. В этом варианте исполнения вставка 1100 также включает наружный фланец 1101. Наружный фланец 1101 включает выступающую часть 1103, которая является протяженной от верхней поверхности и выдается от одной или более боковых стенок вставки 1100. Выступающая часть 1103 создает опору для вставки 1100 так, что вставка 1100 может быть размещена на верхней части конца SiС-детали без соскальзывания вниз в деталь во время процесса соединения или герметизации. Длина 1103 выступающей части по существу является такой же, как толщина детали, чтобы в герметизированном соединении могли достигаться однородный внешний вид вставки и детали. ФИГ. 11В показывает вид в разрезе примерной вставки 1100. Внутри сплошного корпуса 1007 вставки 1100 сформирована полость 1005, чтобы можно было разместить в ней торцевую заглушку.

[00110] Вставка, как иллюстрированная в примерах в ФИГ. 10А-11В, может быть изготовлена из любого переходного металла, такого как скандий, титан, хром, и т.д. В некоторых вариантах исполнения используется молибден. После изготовления вставки полученную деталь очищают. В некоторых вариантах исполнения изготовленная деталь может быть очищена с использованием ультразвуковой ванны. Затем изготовленную деталь полируют для сокращения поверхностных дефектов. В некоторых вариантах исполнения очищенную деталь подвергают электрополированию в кислотной ванне. Затем отполированная вставка может быть размещена между торцевой заглушкой и деталью.

[00111] ФИГ. 12А показывает вид сбоку примерной вставки 1000, размещенной в SiС-детали 1007 с торцевой заглушкой 1005. Торцевая заглушка 1005 плотно сопряжена с вставкой 1000, которая надежно зафиксирована внутри SiС-детали 1007. ФИГ. 12В показывает перспективный вид примерной вставки 1000, размещенной в детали 1007 с торцевой заглушкой 1005. Применение вставки 1000 позволяет создать механически прочное и устойчивое к тепловому расширению и радиации герметичное уплотнение на конце детали 1007.

[00112] ФИГ. 13А показывает вид сбоку еще одной примерной вставки 1100, размещенной в детали 1007 с торцевой заглушкой 1005. В этом варианте исполнения наружный фланец 1101 обеспечивает то, что вставка 1100 не соскользнет вниз в деталь 1007 во время процесса герметизации. ФИГ. 13В также показывает перспективный вид примерной вставки 1100, размещенной в детали 1007 с торцевой заглушкой 1005.

[00113] В некоторых вариантах исполнения сборный узел из вставки, торцевой заглушки и SiС-детали подвергают горячему прессованию в инертной атмосфере до температуры свыше 1500°С под давлением, варьирующим между 0,5 и 5 кН. Инертная атмосфера может представлять собой, например, гелий. Затем обработанный горячим прессованием сборный узел подвергают отжигу в течение периодов времени, варьирующих между 2 и 4 часами, для ослабления межфазных остаточных напряжений. ФИГ. 14 показывает примерные макро- и микроструктуры вставки 1401 и SiС-заглушки 1005 после процесса отжига. В этом варианте исполнения вставка 1401 не имеет наружный фланец. Микроструктура в сопряжении SiС-заглушки 1005 и вставки 1401 демонстрирует превосходное термическое сшивание и фиксирование, что показывает пластическую деформацию и отжиг.

[00114] ФИГ. 15 показывает примерную технологическую блок-схему способа 1500 изготовления вставки для герметизации керамической детали с торцевой заглушкой. Способ 1500 включает: в стадии 1502 изготовление детали, которая включает: корпус, который имеет форму для вставления между одним открытым концом керамической детали и торцевой заглушкой, чтобы закупоривать открытый конец керамической детали торцевой заглушкой, причем корпус включает первую поверхность, имеющую первое отверстие, вторую поверхность, имеющую второе отверстие, и боковую стенку, соединяющую первую поверхность и вторую поверхность, и причем первое отверстие и второе отверстие образуют полость в корпусе для возможности соединения торцевой заглушки с деталью; в стадии 1504 очистку изготовленной детали; и в стадии 1506 полирование очищенной детали для сокращения поверхностных дефектов.

[00115] ФИГ. 16 показывает примерную технологическую блок-схему способа 1600 герметизации или соединения керамической детали с торцевой заглушкой и вставкой. Способ 1600 включает: в стадии 1602 размещение вставки между керамической деталью и торцевой заглушкой с образованием сборного узла; в стадии 1604 размещение сборного узла в композиции инертного газа; в стадии 1606 горячее прессование сборного узла при первой температуре и первом давлении; и, в стадии 1608, отжиг подвергнутого горячему прессованию сборного узла в течение периода времени для ослабления межфазного остаточного напряжения.

[00116] ФИГ. 17 показывает примерный топливный стержень 1700 после соединения и герметизации обоих концов керамической детали с использованием способов в соответствии с одним или более вариантами осуществления данной технологии. Топливный стержень 1700 теперь включает трубчатую SiС-деталь 1701, первую торцевую заглушку 1703, соединенную с трубчатой деталью 1701 с использованием герметизирующего материала 1705, и вторую торцевую заглушку 1707, соединенную с трубчатой деталью 1701 с использованием того же герметизирующего материала 1705. Герметизирующий материал 1705 может представлять собой прекерамический полимер, как обсуждалось выше. Заполнительный канал для второй торцевой заглушки 1707 герметизируется вторым герметизирующим материалом 1709 (например, оксидом, кремнием, переходным металлом, и т.д.) так, что все компоненты теперь образуют герметизированный ядерный топливный стержень 1700, который содержит одну или более таблеток 1711 ядерного топлива.

[00117] Как показано в вариантах исполнения, иллюстрированных в ФИГ. 7А-D, местный нагрев играет важную роль в соединении и герметизации керамических деталей. Однако применение традиционных способов герметизации или соединения является недостаточным для обеспечения местного нагрева, чтобы создавать герметичное соединение при желательном внутреннем давлении. Этот патентный документ также описывает устройство типа печи, которое упрощает местный нагрев композитных деталей. Устройство может поддерживать регулируемое внутреннее давление, обеспечивая возможность формирования герметичных соединений с содержанием заданной газовой композиции, что невыполнимо с использованием обычного оборудования для обработки соединений.

[00118] ФИГ. 18 показывает примерное схематическое изображение печи, которая может быть использована для соединения и герметизации керамических деталей. Примеры процессов, применяемых в такой печи, включают пиролиз прекерамического полимера, химическое осаждение из паровой фазы (CVD) и инфильтрацию расплава. Печь 1800 включает камеру 1801 высокого давления, которая устойчива к эксплуатационной температуре и давлению. Камера 1801 высокого давления соединена с впускным трубопроводным устройством 1811 для возможности создания потока газовой композиции в камеру высокого давления. Впускное трубопроводное устройство 1811 может иметь различные конфигурации в отношении числа труб и их соответственных вариантов размещения, чтобы удовлетворять различным требованиям относительно герметизации. В некоторых вариантах исполнения впускное трубопроводное устройство 1811 может быть сформировано в виде нескольких равноотстоящих труб вблизи нижней части композитной детали 1809, чтобы газовая композиция могла протекать в камеру параллельными потоками. Печь также включает узкую трубчатую секцию 1803, которая соединена с газоотводной трубой. Трубчатая секция соединена с внутренней камерой 1805, которая содержит герметизируемую композитную деталь. В некоторых вариантах исполнения внутренняя камера 1805 представляет собой кварцевую гильзу или кварцевый колокол. Нагревательное устройство может быть размещено снаружи внутренней камеры 1805 для нагревания конца композитной детали 1809. Например, как показано в ФИГ. 18, индукционные катушки 1807 размещены снаружи верхней секции внутренней камеры 1805 с использованием электрически изолированных перемычек (не показано). Индукционные катушки 1807 действуют при пропускании колебательного электрического тока в радиочастотном (РЧ) диапазоне для нагревания секции композитной детали 1809 вблизи торцевой заглушки 1804 путем индукционного нагрева, где переменный электрический ток в индукционных катушках 1807 создает переменное магнитное поле, которое индуцирует вихревые токи в композитной детали, нагревая ее. Внутренняя камера 1805, узкая трубчатая секция 1803 и газоотводная труба используются для направления потока реакционных газов, применяемых в таких процессах, как CVD. Они могут быть также использованы для отведения выделяемого в процессе избыточного тепла. Высота печи определяется длиной герметизируемой композитной детали. В некоторых вариантах исполнения высота камеры составляет около 540 мм. В некоторых вариантах исполнения высота камеры может быть скорректирована (например, добавлением модульных секций трубы к камере) для соответствия различным длинам композитных деталей.

[00119] ФИГ. 19 показывает примерное схематическое изображение внутренней камеры 1805, узкой трубчатой секции 1803 и катушек 1807. Внутренняя камера 1805 изолирует газовую композицию от стенок печи 1800. В некоторых вариантах исполнения внутренняя камера 1805 также направляет поток газовых композиций через покрываемую композитную деталь. В этом варианте исполнения внутренняя камера 1805 представляет собой кварцевую гильзу, имеющую неравномерные поперечные сечения вдоль корпуса гильзы. Диаметр кварцевой гильзы вблизи катушек 1807 составляет около 70 мм, тогда как диаметр других секций кварцевой гильзы составляет около 110 мм.

[00120] ФИГ. 20 показывает еще одно примерное схематическое изображение внутренней камеры 1805, узкой трубчатой секции 1803 и катушек 1807. В этом конкретном варианте исполнения внутренняя камера 1805 имеет равномерное поперечное сечение вдоль корпуса. В этом примере композитная деталь 2001 размещена внутри внутренней гильзы. Композитная деталь 2001 имеет торцевую заглушку 2003, находящуюся на одном конце детали 2001.

[00121] ФИГ. 21 показывает примерную конфигурацию печной системы для выполнения CVI-процесса. В этом конкретном варианте исполнения с печью 1800 соединен насос 2105 для регулирования давления внутри печи 1800. Нагревательное устройство размещено внутри печи 1800 для создания местного нагрева на конце композитной детали. Например, нагревательное устройство может быть сформировано с использованием РЧ-катушек. Ток подается через РЧ-катушки 1807 для нагревания участка кварцевой гильзы 1805 путем индукционного нагрева, чтобы обеспечить локализованную герметизацию композитной детали 2111. В этой примерной конструкции поверх торцевой SiС-заглушки 2103 размещают токоприемный блок 2101. При работе токоприемный блок 2101 поглощает электромагнитную энергию, выделяемую РЧ-катушками 1807, и преобразует поглощенную энергию в тепло, чем облегчается нагревание герметизирующей SiС-заглушки 2103 под токоприемным блоком 2101, и нагревание соседних областей композитной детали 2111 для соединения герметизирующей SiС-заглушки 2103 и композитной детали 2111. По завершении этого процесса соединения при нагревании образованное тем самым связующее соединение между герметизирующей SiС-заглушкой 2103 и композитной деталью 2111 проявляет хорошую механическую прочность, которая является благоприятной для процесса изготовления композита. После завершения процесса соединения/герметизации верхняя часть токоприемного блока 2101 может быть удалена, например, срезанием или станочной обработкой.

[00122] Однако CVI-процесс может занимать длительное время и быть дорогостоящим. В некоторых вариантах исполнения, ввиду требований в отношении давления в CVI-процессе, может быть затруднительным удерживание заданной газовой композиции, такой как He, внутри композитной детали. ФИГ. 22 показывает примерную конфигурацию печной системы для исполнения способа заливания жидкого кремния, который позволяет использовать заданную газовую композицию. В этом варианте исполнения SiС-заглушку 2203 сначала покрывают смолой, которая превращается в пористый материал (например, углерод) при высокой температуре. Затем тонкий слой Si 2205 размещают между покрытой SiС-заглушкой 2203 и токоприемным блоком 2101. Si-слой 2205 расплавляется при высокой температуре (например, 1450°С или выше) и реагирует с пористым материалом (например, углеродом) с образованием SiС. В этом конкретном варианте исполнения газовпускной канал и узкая трубчатая секция 2211 присоединены к кварцевой гильзе 1805 с нижней стороны. РЧ-катушки 1807 нагревают участок кварцевой гильзы 1805 для выполнения локализованной герметизации композитной детали 2215. К печи 1800 также присоединен насос 2213 для регулирования давления внутри печи 1800. Одно преимущество конфигурации этого типа состоит в короткой продолжительности обработки в ней. Кроме того, Si-слой претерпевает переход из жидкого состояния в твердое и расширяется во время этого перехода, так что почти не образуются полости в структуре, как только SiС-заглушка герметизируется. Эта конфигурация также позволяет удерживать заданную газовую композицию, такую как He или Ar, внутри композитной детали. Однако, поскольку в зазоре могло бы оставаться некоторое количество непрореагировавшего Si, механическая прочность герметизированного конца может быть не столь хорошей, как при изготовлении с использованием CVI-конфигурации, показанной в ФИГ. 21.

[00123] Во время процесса герметизации рабочие температуры и давления в печной системе могут отслеживаться и регулироваться с использованием различных датчиков и регуляторов. Например, ФИГ. 23 показывает примерное схематическое изображение структуры мониторинга печной системы 2300. В этом варианте исполнения используют несколько температурных датчиков. Термопара 2301 применяется для отслеживания температуры композитной детали. Пирометр через кварцевое смотровое стекло 2305 производит считывание температуры в области 2303 вблизи области соединения. Область 2303 может представлять собой токоприемный блок, область композитной детали, соседнюю с токоприемным блоком, торцевую заглушку, или область композитной детали рядом с торцевой заглушкой. Мониторинг температуры также может проводиться через кварцевое смотровое стекло 2305, посредством электрического вывода для катушек 2307, и/или на верхнем фланце печи 2309 с помощью контактных термопар. Система также включает газохранилище 2315, которое подает газовую композицию в печь. Для контроля внутреннего давления в печи может быть использован датчик 2311 давления. Еще один датчик 2313 давления может быть применен для отслеживания давления газа после фильтра. Также может предусматриваться дополнительный мониторинг. Например, в некоторых вариантах исполнения могут контролироваться разнообразные аспекты РЧ-катушек, в том числе электрический ток, частота и надлежащее течение хладагента для предотвращения перегрева.

[00124] ФИГ. 24 показывает еще одно примерное схематическое изображение структуры мониторинга отходящих газов для печной системы. Структура мониторинга отходящих газов включает регулятор противодавления (BPR) 2401, который может контролировать давление газа перед фильтром, и два тензодатчика 2403 и 2405 давления. Мониторинг как давления газа перед фильтром, так и давления газа после фильтра с использованием тензодатчиков 2403 и 2405 давления позволяет системе определять, на основе перепада давления в пределах фильтра 2407, имеет ли место некоторый уровень засорения фильтра 2407.

[00125] ФИГ. 25 показывает примерную технологическую блок-схему способа герметизации керамических деталей, используемых в ядерных реакторах. Способ включает: в стадии 2502 размещение керамической детали в камере герметизирующего устройства; в стадии 2504 размещение заглушки на конце керамической детали, причем между керамической деталью и заглушкой размещают герметизирующий материал; в стадии 2506 размещение токоприемного блока поверх заглушки; и, в стадии 2508, подачу в многочисленные индукционные катушки, размещенные снаружи камеры, переменного электрического тока для нагревания конца керамической детали и токоприемного блока до высокой температуры, чтобы соединить заглушку и части керамической детали в контакте с заглушкой на конце керамической детали, герметизируя тем самым конец керамической детали.

[00126] В то время как этот патентный документ содержит многие конкретные подробности, они должны толковаться не как ограничения области любого изобретения, или же того, что может быть заявлено, но, скорее, как описание признаков, которые могут быть специфическими для конкретных вариантов осуществления конкретных изобретений. Определенные признаки, которые описаны в этом патентном документе в контексте отдельных вариантов осуществления, также могут быть осуществлены в комбинации в едином варианте исполнения. Напротив, разнообразные признаки, которые описаны в контексте единого варианта осуществления, также могут быть осуществлены в многочисленных вариантах исполнения по отдельности или в любой подходящей субкомбинации. Более того, хотя признаки могут быть описаны выше как действующие в определенных комбинациях и даже поначалу заявлены как есть, один или более признаков из заявленной комбинации в некоторых случаях могут быть исключены из комбинации, и заявленная комбинация может быть ориентирована на субкомбинацию или вариацию субкомбинации.

[00127] Подобным образом, в то время как операции обрисованы в чертежах в конкретном порядке, это не должно пониматься как требование того, что такие операции должны выполняться в конкретном указанном порядке или в последовательности, или что должны исполняться все иллюстрированные операции, для достижения желательных результатов. Более того, разделение различных компонентов системы в вариантах осуществления, описанных в этом патентном документе, не должно пониматься как требование такого разделения во всех вариантах осуществления.

[00128] Описаны только немногие варианты осуществления и примеры, и другие варианты осуществления, усовершенствования и вариации могут быть сделаны на основе того, что описано и иллюстрировано в этом патентном документе.

Реферат

Изобретение относится к системам, конструкциям, устройствам и способам изготовления композитов с керамической матрицей, пригодных для применения в среде ядерного реактора и в других вариантах применения, для которых требуются материалы, которые могут выдерживать высокие температуры и/или интенсивное воздействие коррозионно-агрессивных сред. Предлагается способ соединения и герметизации керамических деталей. Способ включает формирование соединения керамической детали и торцевой заглушки с использованием герметизирующего материала, который включает прекерамический полимер, так что твердый керамический материал, сформированный из герметизирующего материала, имеет такую же керамическую полиморфную модификацию, как и керамическая деталь, и торцевая заглушка. Торцевая заглушка имеет канал, который проходит через верхнюю поверхность и нижнюю поверхность. Заполнение керамической детали заданной газовой композицией через канал. Нагревание материала до расплавленного состояния с использованием источника тепла. Направление материала в канал, причем материал затвердевает, герметизируя торцевую заглушку. Изобретение позволяет выдерживать высокие температуры и/или интенсивное воздействие коррозионно-агрессивных сред. 10 н. и 64 з.п. ф-лы, 39 ил.

Комментарии