Применение ископаемых топлив для увеличения преимуществ синтетических топлив на основе биомассы - RU2598071C2

Код документа: RU2598071C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к улучшениям в производстве жидких топлив из твердого сырья, такого, как биомасса, уголь, нефтяной кокс и им подобные.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Жидкие топлива можно получать из твердых сырьевых материалов путем ряда операций, включающих обработку сырья для получения сырьевого потока, который затем обрабатывают с образованием требуемого топлива-продукта. В случае биомассы обработка сырьевого потока может включать реакции ферментации и/или может включать катализируемый синтез топлив из предшественников, таких, как водород и моноксид углерода в сырьевом потоке. В настоящем изобретении раскрыты улучшения в эффективности производства жидких топлив из биомассы, также, как и из угля, нефтяного кокса и им подобных.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Один аспект изобретения представляет собой способ, который можно адаптировать для использования жидких топлив для увеличения положительного воздействия жидких углеводородных топлив, полученных из биомассы или другого углеродистого сырьевого материала, на выбросы диоксида углерода, получающиеся от использования их аналогов на ископаемой основе, включающий

(А) получение ископаемого углеводородного топливного исходного сырья;

(В) формирование из указанного углеводородного топливного исходного сырья потока газообразного продукта, включающего водород и моноксид углерода в мольном соотношении Н2:СО по меньшей мере в 2,0:1;

(С) добавление потока газообразного продукта, сформированного на стадии (В), к потоку синтез-газа, содержащему водород и СО, который получают из углеродистого сырьевого материала, в достаточном количестве для образования смешанного потока синтез-газа, имеющего мольное соотношение Н2:СО, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала;

(D) превращение указанного смешанного потока синтез-газа с образованием топлива-продукта и извлечения из указанного превращения потока побочных продуктов, включающего один или более из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода; и

(Е) реакцию вплоть до 100% указанного потока побочных продуктов в указанном образовании указанного газообразного потока продукта на стадии (В).

Один предпочтительный вариант осуществления изобретения представляет собой способ для улучшения эффективности превращения углерода в производстве топлива из углеродистого сырьевого материала, включающий

(А) получение сырьевого газообразного потока, включающего водород и моноксид углерода в мольном соотношении водород:моноксид углерода, меньшем чем 2:1, из углеродистого сырьевого материала;

(В) формирование второго газообразного потока, включающего водород и моноксид углерода в мольном соотношении водород : моноксид углерода, большем чем 2:1, и также включающего диоксид углерода, и объединение указанного второго газообразного потока и потока, полученного на стадии (А);

(С) превращение указанного объединенного потока в продукт - жидкое топливо, и газообразную смесь побочных продуктов, включающую водород, моноксид углерода, водяной пар и метан;

(D) взаимодействие углеводородного топлива и потока с образованием указанного второго газообразного потока, в котором, по меньшей мере, часть указанной смеси побочных продуктов сжигают для получения тепла, которое потребляется в указанной реакции.

Другие варианты осуществления изобретения, описанные в данном описании, включают:

(I-A) Способ, включающий

(А) получение газообразного потока продукта, который формируют из углеводородного сырья на основе ископаемого топлива и который включает водород и моноксид углерода в мольном соотношении Н2:СО по меньшей мере в 2,0:1; и

(В) добавление газообразного потока продукта, созданного на стадии (А), к потоку синтез-газа, полученному из углеродистого сырьевого материала, и содержащему водород и СО, в достаточном количестве для образования смешанного потока синтез-газа, имеющего мольное соотношение Н2:СО, большее, чем таковое у указанного потока синтез-газа, полученного из углеродистого сырьевого материала.

(I-B) Вышеуказанный способ (I-A), где вплоть до 100% потока побочных продуктов, полученного из превращения указанного смешанного потока синтез-газа с образованием топлива-продукта, реагируют в указанном образовании указанного газообразного потока продуктов, который создают на стадии (А), где указанный поток побочных продуктов включает один или более из водорода, СО, водяного пара, метана и углеводорода, содержащего по меньшей мере 2 атома углерода и 0-2 атома кислорода.

(II-A) Способ, включающий

(А) получение углеводородного потока на основе ископаемого топлива;

(В) формирование из указанного углеводородного потока на основе ископаемого топлива газообразного потока продукта, включающего водород и моноксид углерода с мольным соотношением Н2:СО по меньшей мере в 2,0:1; и

(С) добавление газообразного потока продукта, сформированного на стадии (В), к потоку синтез-газа, содержащему водород и СО, который получают из углеродистого сырьевого материала, в достаточном количестве для формирования смешанного потока синтез-газа, имеющего мольное соотношение Н2:СО, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала.

(II-B) вышеуказанный способ (I-A), также включающий стадию

(D) взаимодействия вплоть до 100% потока побочных продуктов, полученного из превращения указанного смешанного потока синтез-газа с образованием топлива-продукта в указанном формировании указанного газообразного потока продукта на стадии (В), где указанный поток побочных продуктов включает один или более из водорода, СО, водяного пара и углеводорода, содержащего, по меньшей мере, 2 атома углерода и 0-2 атома кислорода.

(III-A) Способ, включающий

(А) получение потока синтез-газа из углеродистого исходного материала, в котором поток синтез-газа содержит водород и СО; и

(В) добавление к потоку синтез-газа, полученному на стадии (А), газообразного потока продукта, содержащего водород и моноксид углерода, в котором мольное соотношение Н2:СО указанного газообразного потока продукта составляет, по меньшей мере, 2,0:1, и где указанный газообразный поток продукта формируют из углеводородного сырья на основе ископаемого топлива,

где добавление указанного газообразного потока продукта к указанному потоку синтез-газа образует смешанный поток синтез-газа, имеющий мольное соотношение Н2:СО, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала.

(III-B) Вышеуказанный способ (III-A), где вплоть до 100% потока побочных продуктов, полученного из превращения указанного смешанного потока синтез-газа с образованием топлива-продукта реагируют в указанном образовании указанного газообразного потока продуктов, который добавляют на стадии (В), где указанный поток побочных продуктов включает один или более из водорода, СО, водяного пара, метана и углеводорода, содержащего, по меньшей мере, 2 атома углерода и 0-2 атома кислорода.

В том виде, как оно используется в данном описании, "ископаемое топливо" означает продукт, пригодный в качестве топлива, который либо находят в виде отложений в земле и используют в обнаруженной форме, либо получают путем разделительной и/или химической обработки продукта, который находят в отложениях в земле.

В том виде, как оно используется в данном описании, "топливо-продукт" означает углеводородный материал (который включает кислородсодержащий углеводородный материал), пригодный в качестве топлива и содержащий продукт, выбранный из группы, состоящей из алканов, жидких при 25°С и атмосферном давлении, алканолов, жидких при 25°С и атмосферном давлении и смесей таковых.

В том виде, как она используется в данном описании, "биомасса" означает водоросли или материал, содержащий любую из целлюлозы или гемицеллюлозы, или лигнина, включая (но не ограничиваясь этим) твердые коммунально-бытовые отходы (MSW), дерево (включая заготовленную древесину; доски; другие древесные продукты и законченные деревянные изделия, и деревянные отходы, включающие опилки) и органические вещества растительного происхождения, такие, как злаковые и другие сельскохозяйственные культуры, так же, как и продукты, полученные из органических веществ растительного происхождения, такие, как рисовая шелуха, стебли риса, остатки соевых бобов, кукурузную солому и выжимки сахарного тростника.

В том виде, как она используется в данном описании, "эффективность превращения углерода" означает часть общего углерода в углеродистом сырьевом материале сырья, которая превращается в топливо-продукт.

В том виде, как он используется в данном описании, "углеродистый сырьевой материал" означает биомассу, уголь любой марки (включая антрацит, битумный и лигнит), кокс, полученный из угля любой марки, нефтяной кокс или битум.

Характерный признак рассматриваемого изобретения относится к использованию синтез-газа на ископаемой основе на стадии (В) для улучшения запуска и работоспособности всей системы производства жидкости. Синтез-газ, полученный из биомассы, так же, как и полученный из угля, включают превращение твердых веществ в синтез-газ. Из-за трудностей, связанных с обращением и обработкой твердых веществ, и из-за высоких эксплуатационных температур технологий превращения твердых веществ в синтез-газ (в общем, называемых технологиями газификации) для систем производства синтез-газа является редким функционирование на высоком уровне готовности синтез-газа (% проектной мощности, доступной на самом деле в течение данного периода времени - обычно используют среднегодовое значение). Обычно, одноступенчатая установка газификации будет иметь среднюю готовность меньше, чем примерно 90%. Более высокие готовности являются желательными для увеличения выгоды проекта для погашения капитальных затрат всего проекта. Обычно в проект включают вторую или даже третью установку газификации (две функционирующие и одну запасную) для улучшения готовности продукта и рентабельности проекта. Включение дополнительных ступеней газификации и обработки твердых веществ является капиталоемким. В дополнение, обычные системы газификации для производства жидкостей являются, в общем, спроектированными с пусковыми/вспомогательными кипятильниками для обеспечения пара, необходимого для запуска эксплуатации аппарата, таких, как сушка сырья, система удаления кислотного газа, регенерация растворителя и газификация, где пар часто используют в качестве регулятора для контроля температур газификатора. Пусковые кипятильники дополняют стоимость всего проекта. Для достижения высокого уровня готовности с более низкими капитальными затратами и/или для минимизации капитальных затрат, связанных с дополнительными (пусковыми) кипятильными системами, осуществление рассматриваемого изобретения может включать получение:

- количества синтез-газа, полученного из ископаемого углеводородного топливного сырья в достаточных объемах, чтобы поддерживать функционирование получения топлива (стадия D), когда синтез-газ от газификации углеродистого сырьевого материала является недоступным;

- количества синтез-газа, полученного из ископаемого углеводородного топливного сырья в достаточных количествах, чтобы обеспечить запуск установки - запуск стадии (D)- генерации топлива и удовлетворения требований по пару и теплу для запуска газификации углеродистого сырьевого материала (добавление пара в аппарат-газификатор), включая требуемую сушку (сушку биомассы, если установка представляет собой аппарат газификации биомассы).

Следовательно, дополнительные варианты осуществления настоящего изобретения включают следующие стадии (IV-A) и (IV-B):

(IV-A) Способ, включающий:

(А) получение углеводородного ископаемого топливного сырья;

(В) формирование из указанного углеводородного ископаемого топливного сырья газообразного потока продукта, включающего водород и моноксид углерода в мольном соотношении Н2:СО по меньшей мере в 2,0:1 и, предпочтительно, 2,0:1-10:1;

(С) превращение вплоть до всей полноты указанного газообразного потока продукта с формированием топлива-продукта и выделение из указанного превращения потока побочных продуктов, включающего один или более из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода; и

(D) реакцию вплоть до 100% указанного потока побочных продуктов в указанном формировании указанного газообразного потока продукта на стадии (В);

без добавления к указанному газообразному потоку продукта любого другого газообразного продукта, полученного из углеродистого сырьевого материала;

и после этого

(Е) добавление к газообразному потоку продукта, сформированному на стадии (В), потока синтез-газа, содержащего водород и СО, который является полученным из углеродистого сырьевого материала, в достаточном количестве для формирования смешанного потока синтез-газа, имеющего мольное соотношение Н2:СО, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала;

(F) превращение указанного смешанного потока синтез-газа с образованием топлива-продукта и выделение из указанного превращения потока побочных продуктов, включающего один или более из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода; и

(G) реакцию вплоть до 100% указанного потока побочных продуктов в указанном формировании указанного газообразного потока продукта на стадии (В).

Этот вариант осуществления (IV-A) встречается, например, в запуске операции общего производства топлива. В этой и подобных ситуациях синтез-газ, который обрабатывают для получения топлива, получают из ископаемого углеводородного топливного сырья, так как в паровом риформере метана он не содержит синтез-газа из углеродистого сырьевого материала (такого, как биомасса). В дальнейшем синтез-газ, полученный из углеродистого сырьевого материала, добавляют в синтез-газ из ископаемого топлива и полученный объединенный синтез-газ подают в аппарат получения топлива.

(IV-B) Способ, в котором стадии от (А) до (G) в (IV-A) выше предваряются стадиями

(a) получения углеводородного ископаемого топливного сырья;

(b) формирования из указанного углеводородного ископаемого топливного сырья газообразного потока продукта, включающего водород и моноксид углерода в мольном соотношении Н2:СО по меньшей мере в 2,0:1;

(с) добавления газообразного потока продукта, сформированного на стадии (B), к потоку синтез-газа, содержащему водород и СО, который является полученным из углеродистого сырьевого материала, в достаточном количестве для формирования смешанного потока синтез-газа, имеющего мольное соотношение Н2:СО, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала;

(d) превращения указанного смешанного потока синтез-газа с образованием топлива-продукта и выделения из указанного превращения потока побочных продуктов, включающего один или более из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода; и

(е) реакцией вплоть до 100% указанного потока побочных продуктов в указанном формировании указанного газообразного потока продукта на стадии (b).

Этот вариант осуществления (IV-B) встречается, например, в эксплуатации всей операции производства топлива, когда прерывают подачу синтез-газа, полученного из углеродистого сырьевого материала, и комбинацию с синтез-газом, полученным из углеводородного топливного ископаемого сырья. В этой и подобных ситуациях синтез-газ, который обрабатывают для производства топлива, представляет собой смешанный синтез-газ как из ископаемого топлива, так и из углеродистого сырьевого материала, затем не включает синтез-газ из углеродистого сырьевого материала, и затем снова включает синтез-газ, полученный из углеродистого сырьевого материала. Более высокая готовность, обеспеченная использованием газообразного или жидкого сырья для получения синтез-газа в аппарате (D), происходит от общепринятых доступностей технологий производства синтез-газа; парового риформинга метана, автотермического риформинга, парового риформинга метана с вторичным риформингом и аппаратов частичного окисления, основанных на легком углеводородном сырье.

В предпочтительных операциях, в которых поток, который превращают для формирования топлива, включает синтез-газ, полученный из углеродистого сырьевого материала, при этом поток синтез-газа, сформированный из ископаемого топлива на стадии (В), может варьироваться между 5 мольными % и 75 мольными % общего потока синтез-газа на стадию (D). Предпочтительно, поток синтез-газа из ископаемого топлива, сформированный на стадии (В), варьируется между 25 мольными % и 65 мольными % общего потока синтез-газа на стадию (D).

В следующем описании раскрытие обработки "потока", такое как раскрытие того, что поток реагирует или обрабатывается как-либо еще, или то, что поток подают на стадию обработки или объединяют с другим потоком, имеет целью включать обработку всего или менее, чем всего потока, за исключением того, когда в настоящем описании указано иное.

Краткое описание чертежей

Фиг. 1 представляет собой технологическую схему, показывающую один вариант осуществления способа производства топлива из биомассы, включающего настоящее изобретение.

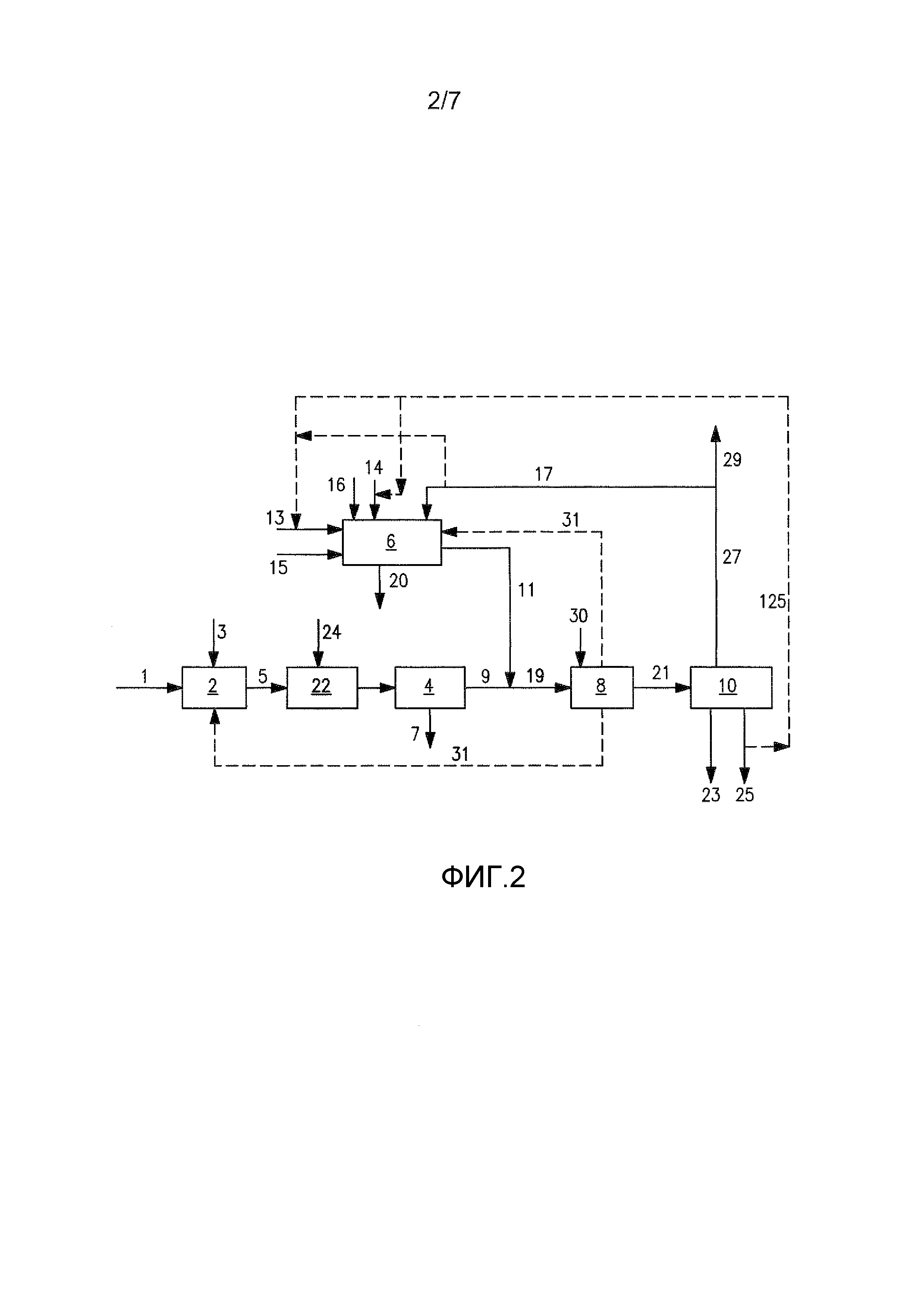

Фиг. 2 представляет собой технологическую схему, показывающую альтернативный вариант осуществления настоящего изобретения.

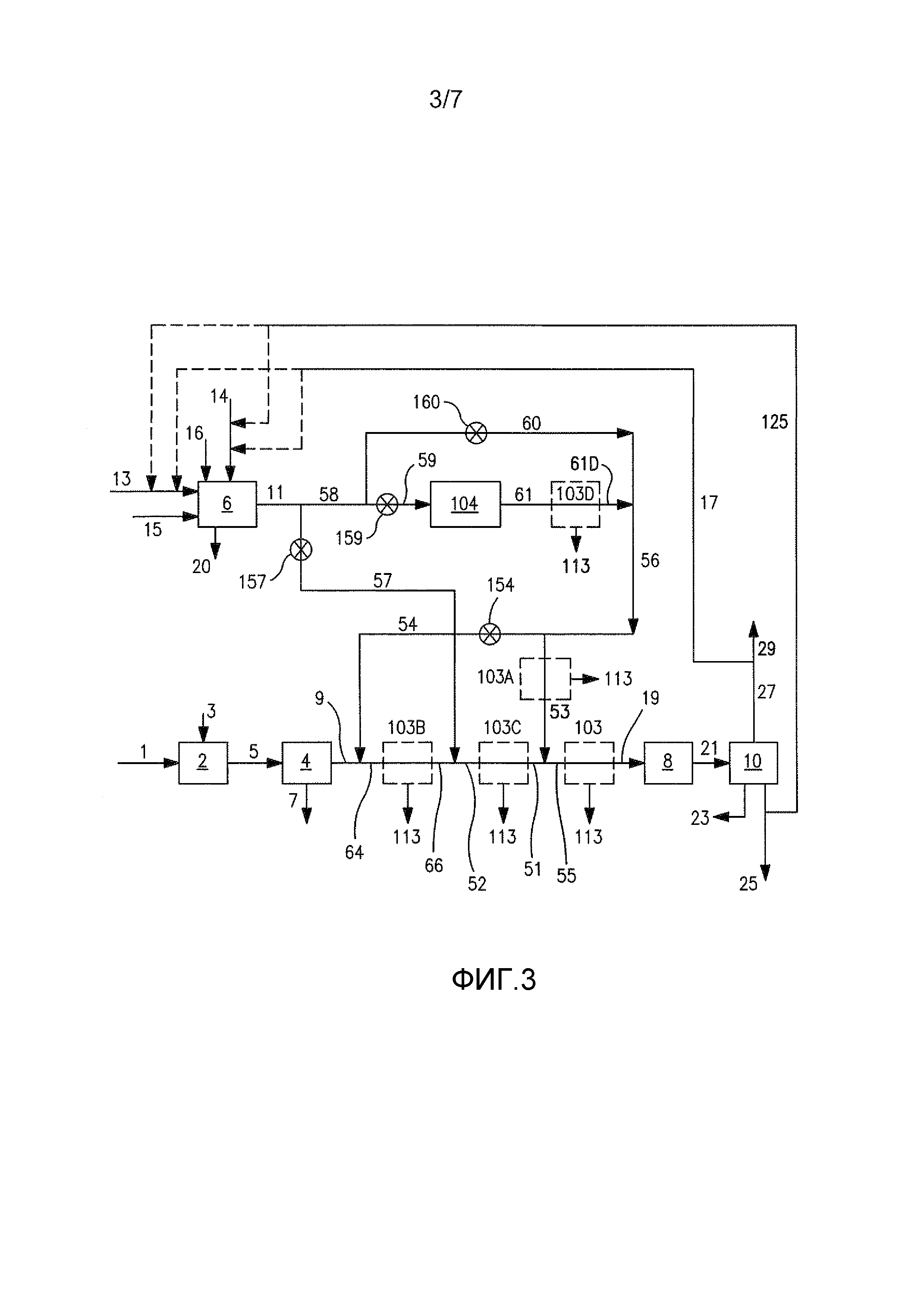

Фиг. 3 представляет собой технологическую схему, показывающую другой альтернативный вариант осуществления настоящего изобретения.

Фиг. 4 представляет собой технологическую схему, показывающую другой альтернативный вариант осуществления настоящего изобретения.

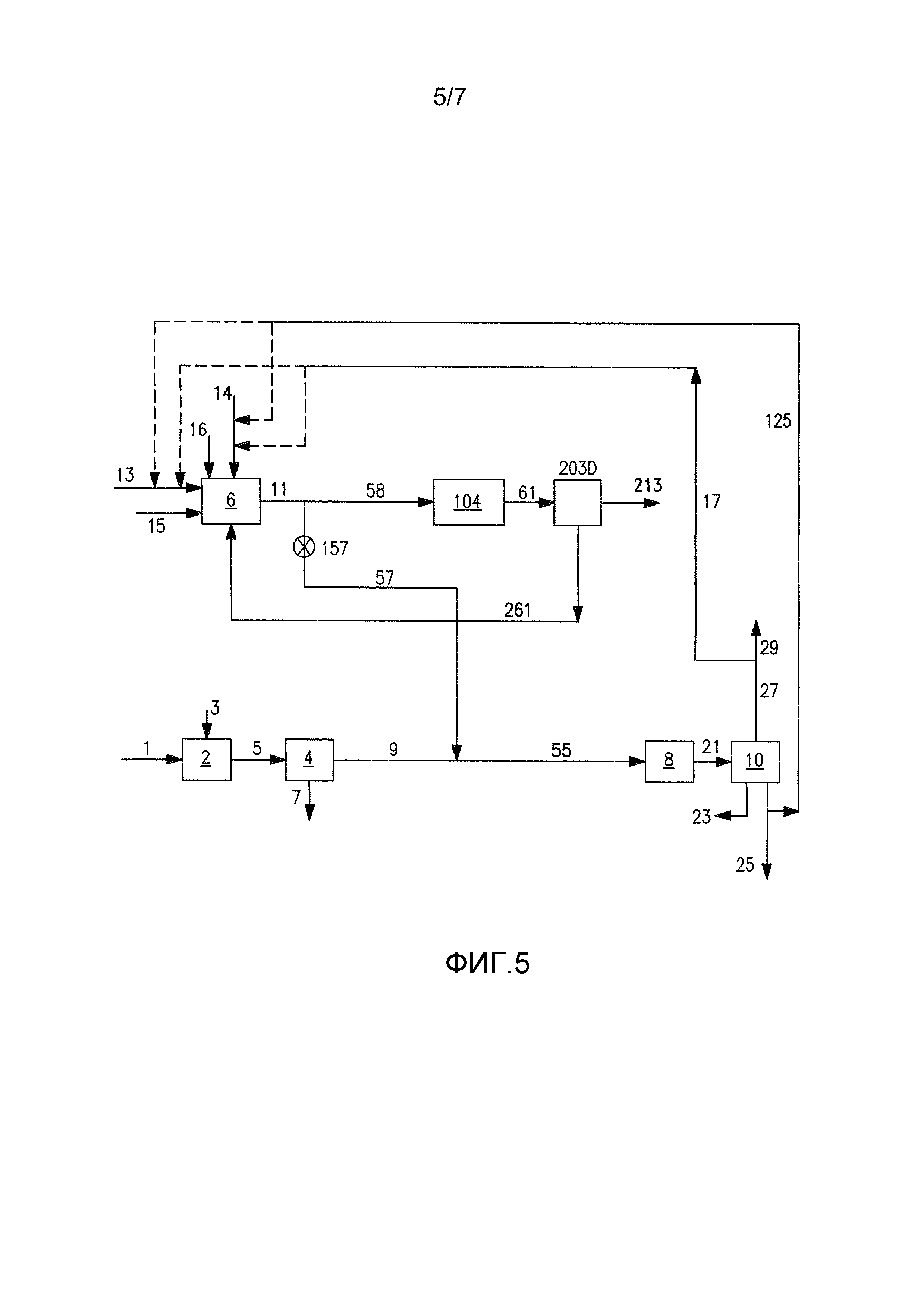

Фиг. 5 представляет собой технологическую схему, показывающую другой альтернативный вариант осуществления настоящего изобретения.

Фиг. 6 представляет собой технологическую схему, показывающую сравнительный вариант осуществления способа производства топлива из биомассы.

Фиг. 7 представляет собой технологическую схему, показывающую другой альтернативный вариант осуществления настоящего изобретения.

Подробное описание изобретения

В настоящем описании будут сделаны ссылки на варианты осуществления, в которых сырьевой материал из биомассы обрабатывают путем газификации для производства топлив и, в особенности, спиртов и дизельного топлива. Специалисты в данной области техники поймут, что этот вариант осуществления можно подходящим образом расширить на другие виды углеродистого сырья, например, уголь, кокс, нефтяной кокс, также как и на производство бензина и других жидкостей Фишера-Тропша. Также, это изобретение будет приспособлено к обработке синтез-газа, полученного из биомассы, путем технологии реакции, иной, нежели газификация биомассы, такой, как путем ферментации биомассы. Там, где в следующем описании имеется ссылка на газификацию биомассы, не следует ограничивать ее газификацией, за исключением того, где это конкретно указано.

По отношению к фиг. 1, поток 1 биомассы подают в аппарат 2, который может представлять собой аппарат газификации. Поток газификации 3 также подают в аппарат газификации 2. Поток 3 обычно содержит воздух, пар или кислород, или два или три из воздуха, пара и кислорода. Аппарат 2 может включать один реактор газификации, то есть образование газообразного потока 5, который содержит (по меньшей мере) водород и моноксид углерода, и который обычно содержит другие вещества, такие, как диоксид углерода, водяной пар, углеводороды (включая метан), испаренные смолы, мелкодисперсный материал и сульфиды.

Обычно аппарат 2 включает газификатор с подвижным слоем, такой, как газификаторы Lurgi® или газификатор с псевдоожиженным слоем, такой, как таковой, разработанный Silvagas или GTI.

Другой пригодный тип газификатора для применения для биомассы, в особенности, MSW, представляет собой плазменный газификатор. Обсуждение газификаторов биомассы можно найти в открытой литературе, например, A Survey of Biomass Gasification by Reed & Gaur, 2001. Газификаторы биомассы производят синтез-газ, который включает водород и моноксид углерода в мольном соотношении (водород : моноксид углерода) менее чем 2:1. Водород и моноксид углерода генерируются путем разрушения материала биомассы при условиях, таких, что не происходит полного окисления до воды и диоксида углерода. Поток газификации 3, который содержит, предпочтительно, пар и кислород, подают в слой так, что он проходит через биомассу и контактирует с биомассой, нагревает биомассу и способствует вышеуказанному разрушению материала биомассы. Поток газификации 3 обычно подают при температуре в диапазоне от 37,8°С (100°F) до 398,9°С (750°F) и давлением 0,21 МПа (30 фунтов/дюйм2абс.)-3,8 МПа (550 фунтов/дюйм2 абс).

Внутри газификатора с подвижным слоем могут присутствовать от верху до низу различные реакционные зоны, а именно, зона сушки, где выделяется влага, зона обезлетучивания, где происходит пиролиз биомассы, зона восстановления, где происходят, в основном, эндотермические реакции, зона экзотермического окисления или сжигания, и слой золы на дне газификатора. Если поток газификации контактирует с биомассой противоточным образом, горячая сухая обезлетученная биомасса реагирует с относительно холодным входящим потоком газификации, и горячий сырьевой газ перед выходом в виде потока 5 обменивается теплом с относительно холодной входящей биомассой.

Температурный профиль в каждой части газификатора варьируется по мере того, как биомасса движется через различные зоны в газификаторе. В зоне газификации температура может варьироваться между 760°С (1400°F) и 1204,4°С (2200°F). Газовый поток 5, который получается и выходит из газификационного аппарата 2, обычно находится при температуре между примерно 537,8°С (1000°F) и 871°С (1600°F).

В газификаторах с псевдоожиженным слоем твердые вещества эффективным образом смешиваются полностью. Температура во всех частях слоя является, по существу, одной и той же, и может варьироваться от примерно 648,9°С (1200°F) и 871°С (1600°F). Газовый поток 5, который получается и выходит из газификационного аппарата 2, обычно находится при температуре между примерно 648,9°С (1200°F) и 871°С (1600°F).

Так как поток 5 обычно включает вещества, которые не должны присутствовать в потоке 19, который подают в реактор 8, как описано ниже, поток 5, предпочтительно, обрабатывают на стадии кондиционирования 4 для удаления примесей 7, которые могут присутствовать, таких, как мелкодисперсные частицы, смолы, кислотные газы, включая СО2, аммиак, соединения серы и другие неорганические вещества, такие, как щелочные соединения. Примеси можно удалить в одном аппарате или в ряде аппаратов, каждый из которых имеет целью удаления разных таких примесей, которые присутствуют, для уменьшения конкретных загрязнений до желаемых низких уровней. Аппарат 4 представляет собой удаление примесей, достигнутое либо одним аппаратом, либо более, чем одним аппаратом. Этот аппарат также включает требуемое охлаждение синтез-газа. Эту энергию можно выделить для использования в других частях процесса. Подробности не показаны, но должны являться очевидными для специалистов в данной области техники. Использование высокотемпературного газификатора, например, плазменного газификатора, где синтез-газ выходит при >1093,3°С (2000°F), снижает сложность устройства 4. В частности, содержание смол и метана в синтез-газе из высокотемпературных газификаторов имеет тенденцию являться крайне низким или отсутствовать. Аппарат 4 может, следовательно, вызывать, в основном, охлаждение/регенерацию тепла.

Главные преимущества газификатора с псевдоожиженным слоем заключаются в высоких интенсивностях теплообмена, возможностях замены топлива и возможности обрабатывать сырье с высоким содержанием влаги. Различные газификаторы с псевдоожиженным слоем ранее и теперь используются/разрабатываются для газификации биомассы. Ключевые параметры процесса включают тип частицы, размер частицы и способ псевдоожижения. Примеры конфигураций, используемых для применения в газификации биомассы, включают барботажный псевдоожиженный слой, где пузырьки газа проходят через твердые вещества, и циркулирующий псевдоожиженный слой, где частицы переносятся газом, впоследствии отделяются циклоном и возвращаются в газификатор. Газификаторы с псевдоожиженным слоем эксплуатируются ниже температуры плавления золы сырья. Генерированный синтез-газ будет содержать примеси и, следовательно, будет требовать кондиционирования, подобного газификатору с подвижным слоем, описанного выше. Уровни смол могут являться меньшими, но все еще не настолько низкими, как от плазменного газификатора.

Получающийся кондиционированный газообразный поток 9 со стадии 4 содержит, по меньшей мере, водород и моноксид углерода, в мольном соотношении водорода и моноксида углерода менее чем в 2:1. Точный состав может варьироваться в зависимости от сырья биомассы, типа газификатора и условий эксплуатации. Поток 9 обычно содержит (в пересчете на сухое вещество) 20-50 объемных % водорода и 10-45 объемных % моноксида углерода. Поток 9 обычно также содержит диоксид углерода в количестве от 3 до 35 объемных %.

Перед тем, как поток 9 подают в реактор 8, его объединяют с потоком 11, который формируют в реакторе 6. Реактор 6 обычно представляет собой паровой риформер метана, в котором поток углеводородного топлива 13, который включает ископаемое топливо 13 (например, природный газ, метан, нафту, жидкие нефтяные газы (LPG), предпочтительно, включая продукт, содержащий вплоть до 8 атомов углерода), и поток 15 подают в реактор, где они реагируют с образованием газообразного потока продукта 11 из синтез-газа, который содержит водород и моноксид углерода в мольном соотношении (водород : моноксид углерода), по меньшей мере, в 2:1, предпочтительно, 2,5:1-10:1, и, более предпочтительно, 3:1 или 4:1-8:1. Соотношение водорода и моноксида углерода в потоке 11, который получается в реакторе 6, зависит от соотношения пара и углерода, поданных в реактор 6, и температуры газа, выходящего из реактора. Увеличение давления внутри реактора 6 увеличивает "проскок метана" (уровень не прореагировавших углеводородов) и содержание водяного пара в потоке 11, оба из которых являются нежелательными. Увеличение соотношения пара и углерода, подаваемых в реактор 6, увеличивает соотношение водорода и моноксида углерода в потоке 11, но может увеличить общее требование системы по энергии (учитывая увеличивающуюся дополнительную энергию, требуемую для получения дополнительного пара, который подают в реактор 6).

Газовый поток 11 можно генерировать внутри парового риформера метана путем ввода содержащего ископаемое углеводородное топливо сырья, обычно, природного газа, в трубы парового риформера метана, расположенные в радиантной части парового риформера метана. Трубы риформера являются набитыми катализатором, который используют для способствования реакциям риформинга метана паром. Реакции риформинга метана паром являются эндотермическими и, следовательно, к трубам риформера подводят тепло для поддержания реакций при помощи горелок, направляющих огонь внутрь радиантной части парового риформера метана. В риформинге метана паром поток, содержащий углеводород, пар и, необязательно, возвращаемый поток подают в реактор. Обычно реактор является образованным пучком труб, содержащих катализатор. Пучок труб является расположенным в печи, и природный газ часто используют в качестве топлива для печи. Следующие реакции происходят внутри труб, набитых катализатором:

CH4+H2O=>CO+3H2

CH4+CO2=>2CO+2H2

CO2+H2=>CO+H2O

Сырой продукт, синтез-газ из реактора, который содержит водород, моноксид углерода и воду, охлаждают во избежание повторного образования метана из моноксида углерода и водорода.

Когда реактор 6 представляет собой паровой риформер метана, газ-продукт выходит из риформера при температуре примерно при 871°С (1600°F), в каковом случае мольное соотношение пара и углерода, поданного в реактор 6, должно находиться в диапазоне 2,5:1-6:1 или даже 2,0:1-6:1. Давление внутри реактора 6 должно составлять меньше чем 2,76 МПа (400 фунтов/дюйм2абс.), предпочтительно, 1,38 МПа (200 фунтов/дюйм2 абс.) или ниже. Другой фактор, рассматриваемый при выборе эксплуатационного давления парового риформера метана, заключается в обеспечении того, что оно находится выше или близко к давлению полученного из биомассы сырого газообразного потока 9. Следовательно, поток 9 можно необязательно сжать до давления потока 11.

В то время как является предпочтительным использовать паровой риформер метана для реактора 6, признается, что может являться возможным осуществлять некоторые изменения. Газовый поток 11 можно также генерировать в реакторе частичного окисления путем реакции между углеводородом и окислителем (например, кислородом), или в автотермическом риформере путем реакции между углеводородом, окислителем и паром. В автотермическом риформере кислород реагирует с углеводородами внутри сырья, содержащего пар и природный газ для подачи тепла для поддержания реакции риформинга метана паром в заполненной катализатором зоне.

В реакции частичного окисления поток, содержащий углеводород, например, природный газ, и кислород, вводят в реактор частичного окисления с использованием специально разработанной горелки. Кислород потребляется на входе в реактор. Время пребывания в реакторе обычно составляет примерно 3 секунды. Общая реакция, которая происходит, представляет собой:

CH4+2O2=>CO2+2H2O

Начальная реакция является экзотермической и производит тепло, и следующая температура повышается до значения выше примерно 704°C (1300°F). Высокие температуры обеспечивают возможность протекания следующих реакций риформинга без катализатора в основной части реактора:

СН4+Н2О=>CO+3H2

CH4+CO2=>2CO+2H2

CO2+H2=>CO+H2O

В автотермическом риформинге в первой реакционной зоне, образованной горелкой, реагируют природный газ, кислород и, необязательно, пар и возвращаемый поток, содержащий диоксид углерода. Реакция в этой первой реакционной зоне является следующей:

CH4+2O2=>CO2+2H2O

Получающийся промежуточный продукт из первой реакционной зоны, содержащий метан, воду и диоксид углерода, подают в слой катализатора ниже горелки, где происходит окончательное уравновешивание в следующих реакциях:

CH4+H2O=>CO+3H2

CO2+H2=>CO+H2O

CH4+CO2=>2CO+2H2

Слой катализатора может представлять собой емкость, наполненную катализатором, как раскрыто в патенте США № 5554351, или каталитическую систему с кипящим слоем, такую, как раскрыто в патенте США № 4888351. В системе с кипящим слоем, раскрытой в вышеуказанном патенте, метан и пар подают в нижнюю часть кипящего слоя, и кислород подают рядом с нижней частью, но внутрь кипящего слоя. Сырой синтез-газ можно обработать в разделительных системах, таких, которые обсуждались выше по отношению к аппаратам частичного окисления.

Реакция риформинга пара и углеводородного ископаемого топлива (например, природного газа, метана, нафты, LPG) потребляет энергию, обычно, поставляемую в виде тепла от сжигания топлива, подаваемого в виде потока 14 с воздухом, кислородом или обогащенным кислородом воздухом, подаваемым в виде потока 16. Сжигание дает поток дымового газа 20.

В таблице 1 количественно выражено влияние соотношения пара в потоке 15 и углерода в сырьевом потоке 13 на состав газового потока 11, который получается в реакторе 6, который, как считается, представляет собой паровой риформер метана, эксплуатирующийся, как считается, примерно при 871°C (1600°F) и 0,69 МПа (100 фунтов/дюйм2абс.) (относительно фиг. 1). Более низкие соотношения пара и углерода предусматриваются, когда требуются более низкие соотношения H2/CO, прибавление СО2 к потоку 13 оказывает подобное влияние на соотношения Н2/СО.

Поток 13 можно получить напрямую из источника природного газа или метана. Альтернативным образом, весь или часть потока 13 можно получить в качестве сбросного газа или отходящего газа из другой химической или очистной операции, или из источников, таких, как свалочный газ или анаэробный газ. В некоторых случаях весь или часть 125 потока 25 (описано ниже) можно направить в поток 13 для использования в качестве углеводородного сырья, или в поток 14 для использования в качестве топлива для риформера 6. Предпочтительным является подавать поток 17, включающий, по меньшей мере, один из водорода, моноксида углерода и метана в реактор 6 для сжигания в виде топлива для обеспечения энергии, которая потребляется в реакции риформинга. Поток 17 описан далее ниже.

Потоки 11 и 9 объединяют для образования смешанного потока синтез-газа 19, который содержит водород и моноксид углерода в мольном соотношении водорода и моноксида углерода, которое является большим, чем мольное соотношение водорода и моноксида углерода в потоке 9. Предпочтительно, мольное соотношение водорода и моноксида углерода в потоке 19 составляет, по меньшей мере, 1,1:1, предпочтительно, по меньшей мере, 1,5:1, и, более предпочтительно, по меньшей мере, 1,6:1. В других предпочтительных вариантах осуществления мольное соотношение водорода и моноксида углерода в потоке 19 находится внутри 10% от 2:1 и, даже более предпочтительно, вплоть до 2,2:1. Это мольное соотношение может являться большим, чем 2,2:1, но при соотношениях больше, чем 2,2:1 эффективность всего процесса начинает уменьшаться, так как производство дополнительного водорода, представленного большим соотношением, происходит с затратами энергии, которые полностью не компенсируются в эксплуатации реактора 8. Когда желаемое топливо-продукт представляет собой спирт, такой, как этанол, рекомендуется, чтобы поток 19 содержал не более, чем 10 объемных % диоксида углерода, и, предпочтительно, не более, чем 7 объемных % диоксида углерода. Следовательно, процессы, в которых получаются потоки 9 и 11, и относительные количества потоков 9 и 11, которые объединяют с образованием потока 19, следует регулировать так, чтобы содержание диоксида углерода в потоке регулировалось до таких желаемых значений. Поток 19 необязательно сжимают (не показано) перед его подачей в реактор 8. (давление потоков 11, потока 9 и 11 и/или потока 19 можно сбросить при помощи клапана или детандера, если давление, требуемое аппаратом 8, является меньшим, чем давление потоков 11 и/или 9.) Сжатие будет сопровождаться системой удаления конденсата, также не показанной. Можно представить, что перед реактором 8 может находиться необязательный аппарат удаления диоксида углерода 201 для снижения уровней диоксида углерода в потоке 10 до менее, чем 10 объемных % и, предпочтительно, менее, чем 7 объемных %. Процесс удаления диоксида углерода можно осуществить в одной или нескольких доступных на рынке альтернатив, в которых обычно используют физический растворитель (например, метанол) или химический растворитель (алканоламин), или в которых используют технологию физического адсорбента, такую, как PSA или VPSA.

Обычно поток 11 будет включать, считая на сухое вещество, 55-80 мольных % водорода, 10-30 мольных % моноксида углерода, 5-20 мольных % диоксида углерода и 1-8 мольных % метана.

Необязательные аппараты удаления диоксида углерода 201 могут располагаться в потоке 10 или в потоке 11, как показано на фиг. 1.

Поток 19 затем подают в реактор 8, в котором получается топливо-продукт. Предпочтительно, продукт-топливо производят при помощи процесса каталитической конверсии, например, процесса Фишера-Тропша. Однако настоящее изобретение также является преимущественным и тогда, когда топливо-продукт производят при помощи ферментации или других механизмов конверсии. Поток 19 обычно будет требовать определенного сжатия перед подачей в реактор 8, в зависимости от давления потока 19. (Газификаторы более высокого давления, такие, как технологии с классификацией в потоке, могут привести к давлениям потока 19, достаточным для использования в аппарате 8 без сжатия). Если конечный продукт представляет собой топливо дизельного типа, одна стадия сжатия может являться достаточной. Для спиртов, например, метанола, этанола может потребоваться 3 стадии сжатия. Очевидно, сжатие смешанного потока 19 обеспечивает преимущество в снижении количества оборудования, требуемого для сжатия по отношению к отдельно сжимаемым потокам 11 и 9 до желаемого давления в реакторе 8.

Если рассматривать конверсию Фишера-Тропша в общем, то реакцию Фишера-Тропша можно осуществить в любом реакторе, который может выдержать используемые температуры и давления. Давление в реакторе обычно составляет между 2,07 МПа (300 фунтов/дюйм2абс.) и 10,3 МПа (1500 фунтов/дюйм2 абс.), в то время как температура может находиться между 204,4°С (400°F) и 371,1°С (700°F). Предпочтительно, стадия углеводородного синтеза Фишера-Тропша представляет собой высокотемпературную стадию углеводородного синтеза Фишера-Тропша. Реактор, следовательно, будет содержать катализатор Фишера-Тропша, который будет находиться в мелкодисперсной форме. Катализатор может содержать в качестве активного компонента катализатора Co, Fe, Ni, Ru, Re, и/или Rh. Катализатор может промотироваться одним или более промоторами, выбранными из щелочного металла, V, Cr, Pt, Pd, La, Re, Rh, Ru, Th, Mn, Cu, Mg, K, Na, Ca, Ba, Zn и Zr. Катализатор может представлять собой катализатор на подложке, в каковом случае активный компонент катализатора, например, Co, является нанесенным на подходящую подложку, такую, как оксид алюминия, диоксид титана, диоксид кремния, оксид цинка или комбинация любых из этих.

В конверсии Фишера-Тропша водород и моноксид углерода в потоке 19 реагируют под давлением в присутствии катализатора при температуре реакции в указанном диапазоне с образованием смеси алканолов, алканов, или обоих, которые могут содержать от 1 до 50 атомов углерода. Также получаются вода и диоксид углерода.

Так как реакция Фишера-Тропша является экзотермической, производящие пар охлаждающие спирали, предпочтительно, присутствуют в реакторах Фишера-Тропша для удаления теплоты реакции. Пар можно подавать в реактор 6 в качестве части пара-реагента в реакции риформинга метана паром. Свежий катализатор, предпочтительно, добавляют в реактор 8, когда требуется, без прерывания процесса для сохранения высокой конверсии реагентов и для обеспечения того, что распределение размеров частиц катализатора сохраняется, по существу, постоянным.

Способ осуществления варианта реакции Фишера-Тропша для производства спиртов из синтез-газа является хорошо известным и практиковался в течение нескольких лет. Полезное раскрытие находится в "Synthesis of alcohols by Hydrogenation of Carbon Monoxide", R.B. Anderson, J. Feldman, H.H. Storch, Industrial & Engineering Chemistry, Vol, 44, No. 10, pp. 2418-2424 (1952), в нескольких патентах также описаны различные аспекты процесса конверсии Фишера-Тропша, которые можно осуществить на практике для производства алканолов, включая этанол. Например, в патенте США № 4675344 приведены подробности условий процесса, например, температура, давление, объемная скорость, также, как и состав катализатора для оптимизации процесса Фишера-Тропша для увеличенного производства спиртов С2-С5 по сравнению с метанолом. В этом патенте также указано, что желаемое соотношение водород : моноксид углерода в потоке сырьевого газа находится в диапазоне 0,7:1-3:1. В патенте США № 4775696 раскрывается новый состав катализатора и процедура синтеза спиртов при помощи конверсии Фишера-Тропша. В патенте США № 4831060 и патенте США № 4882360 приводится исчерпывающее обсуждение предпочтительной каталитической композиции и процедур синтеза для получения смеси продуктов с большим соотношением спиртов С2-5 относительно метанола.

Катализатор обычно состоит из:

(1) Каталитически активного металла молибдена, вольфрама или рения, в чистом или связанном виде;

(2) Сокаталитического металла кобальта, никеля или железа, в чистом или связанном виде;

(3) Промотора Фишера-Тропша, например, щелочных или щелочноземельных металлов, таких как калий;

(4) Необязательной подложки, например, оксида алюминия, силикагеля, диатомовой земли.

Применение вышеприведенной каталитической композиции обеспечивает как высокие нормы выработки, так и высокие селективности.

Когда желаемое топливо-продукт представляет собой метанол, каталитическую конверсию проводят любым способом, известным благоприятствованием образованию метанола, таким, как проведение реакции с медно-цинковым катализатором.

Общую стехиометрию производства спиртов из синтез-газа с использованием процесса Фишера-Тропша можно просуммировать следующим образом ("Thermochemical Ethanol vvia Indirect Gasification and Mixed Alcohol Synthesis of Lignocellulosic Biomass". S. Phillips, A. Aden, J. Jechura, D. Dayton, T. Eggeman. Technical Report, NREL/TP-510-41168, April 2007):

n CO+2n H2→CnH2n+1OH+(n-1) H2O

Как можно видеть из этой стехиометрии, оптимальное мольное соотношение водорода и моноксида углерода в синтез-газе составляет 2:1. Немного меньшее соотношение компенсируется в определенной степени катализаторами, используемыми для производства смеси спиртов (например, сульфид молибдена), которые, как известно, обеспечивают определенную активность конверсии водяного газа. Встречаемость реакции конверсии водяного газа, показанной здесь:

CO+H2O→CO2+H2

в реакторе Фишера-Тропша эффективно увеличивает соотношение водород : моноксид углерода и, соответственно, увеличивает конверсию синтез-газа в этанол.

Поток 19 или часть потока 11 можно, если это является желательным, подать в одну или более чем одну область в реакторе или реакторах, которые образуют желаемое топливо (не показано).

Смесь продуктов, образованная в реакторе 8, представлена на фиг. 1 в виде потока 21. Этот поток 21 обрабатывают в аппарате выделения продукта 10 для выделения потока 23 желаемого топлива-продукта, такого, как этанол, так же, как и потока 25 жидких и/или твердых побочных продуктов (таких, как алканы и/или алканолы с большей длиной цепи, например, нафта), и потока 27 газообразных побочных продуктов. Стадия 10 показана отдельной от реактора 8, но на практике реакцию Фишера-Тропша/каталитическую и последующее разделение продуктов можно провести в одном общем аппарате обработки, который включает ряд из более чем одной операции. Выделение требуемого продукта на стадии 10 осуществляют путем дистилляции или других способов разделения, которые являются известными для специалистов в данной области техники.

Газообразный поток 27 включает, по меньшей мере, один из водорода, моноксида углерода, водяного пара и легких углеводородов, таких, как метан и/или углеводородов С2-С8 с 0-2 атомами кислорода. Для каждого компонента потока 27 общее количество такового могло образоваться в реакторе 8, или полное количество могло быть подано в реактор 8 и не прореагировать там, или количество компонента может представлять собой комбинацию из образовавшихся количеств и количеств, поданных в реактор 8, но не прореагировавших там. Поток 17, который представляет собой, по меньшей мере, часть или, возможно, весь поток 27, подают в реактор 6 в виде топлива (для генерации тепла, которое потребляется в эндотермической реакции риформинга метана паром), в качестве реагента в реакции риформинга метана паром, или обоих, как показано на фиг. 1, для содействия образованию потока 11. Любая часть потока 27, которую не подают в реактор 6, составляет поток 29, который сжигают на факеле, сжигают или подают в другую операцию для получения преимущества от его компонентов и/или его энергетической ценности. В дополнение, весь или часть 125 (предпочтительно, жидкую) потока побочных продуктов 25 можно направить в поток 13 для использования в качестве углеводородного сырья в риформере 6, или в поток 14 для использования в качестве топлива в риформере 6. Это в особенности имеет место тогда, когда желаемое топливо-продукт представляет собой длинноцепочечный углеводород или дизельное топливо и, следовательно, приводит к генерации нафты в потоке 25.

Пар (поток 31), образованный из потока 30, который используют для удаления тепла из реактора 8, можно необязательно подать на стадию газификации 2, или, необязательно, можно подать в реактор 6 в качестве реагента для реакции риформинга метана паром. Дополнительный пар будет генерироваться в секциях охлаждения газа аппаратов 4 и 6, который можно использовать вместе или вместо пара, генерированного в аппарате 8.

На фиг. 2 показан альтернативный вариант осуществления, в котором поток 5, полученный на стадии газификации 2, частично окисляют на стадии частичного окисления 22 путем реакции с кислородом или обогащенным кислородом потоком воздуха 24. Частичное окисление проводят для превращения смол, метана и углеводородных веществ, например, С2Н4, С3, присутствующих в потоке 5, в большее количество водорода и моноксида углерода. Этот вариант осуществления является предпочтительным, когда реактор Фишера-Тропша 8 генерирует значительное количество метана и других газообразных углеводородов в качестве побочного продукта. Это в особенности имеет место, когда желаемый продукт из реактора Фишера-Тропша представляет собой длинноцепочечный углеводород или дизельное топливо. В этом случае реактор 8 обычно эксплуатируют при давлениях в диапазоне 2,1 МПа-3,4 МПа (300-500 фунтов/дюйм2 абс.), что является меньшим, чем давление для случая производства метанола, этанола или смеси спиртов. Следует отметить, что в некоторых случаях, когда желаемый продукт представляет собой спирт или смесь спиртов, реактор Фишера-Тропша 8 может генерировать метан и другие легкие газообразные углеводороды в качестве побочного продукта, и вариант осуществления, показанный на фиг. 2, может являться предпочтительным по отношению к варианту осуществления, показанному на фиг. 1. Альтернативным образом, аппарат 22 мог бы представлять собой аппарат, основанный на технологии автотермического риформинга.

На фиг. 7 показаны дополнительные альтернативные варианты осуществления настоящего изобретения, которые являются особенно пригодными, когда в качестве углеводородного сырья используют уголь, нефтяной кокс или им подобные. Поток углеводородного сырья 50 (предпочтительно, в виде потока мелкодисперсных твердых веществ, которые могут являться или не являться смешанными с водой с образованием кашицы) подают в газификатор 100. Газификатор 100 представляет собой любой доступный на рынке газификатор, который используют для превращения угля, нефтяного кокса или подобного углеводородного сырьевого материала в синтез-газ (например, таковые, изготавливаемые General Electric, Conoco Philips, Shell, Siemens и т.д.). Газификаторы угля обычно эксплуатируют при более высоких давлениях, чем аппараты газификации биомассы. Эксплуатационные давления для газификаторов угля обычно варьируются от 2,2 МПа (300 фунтов/дюйм2 изб.) до 10,4 МПа (1500 фунтов/дюйм2 изб.) и, более обычно, от 3,5 МПа (500 фунтов/дюйм2 изб.) до 7,7 МПа (1100 фунтов/дюйм2 изб.). Также, газификаторы угля обычно являются таковыми типа с классификацией потока. Потоки 3 и 5 являются такими, как определено выше, за исключением того, что поток 3 не будет содержать пара.

Аппарат 101 включает очистку синтез-газа и охлаждение, или нагревание в зависимости от типа газификатора 100. Например, если газификатор 100 представляет собой быстро охлаждаемый газификатор с классификацией в потоке, тогда аппарат 101 будет представлять собой скруббер, который используют для удаления мелкодисперсных частиц, галогенидов и других загрязнений. Часть потока синтез-газа 251, выходящая из аппарата 101, представляет собой поток 264, который объединяют с потоком 57 (если поток 57 присутствует, как обсуждено в данном описании) с образованием потока 252. Поток 252 вводят в реакцию в реакторе конверсии водяного газа 102, где СО превращается в СО2 в соответствии с реакцией, приведенной выше. Вторая часть потока 251 представляет собой поток 253, который протекает мимо реактора конверсии 102. Количество газа в потоке 253 устанавливают таким, что поток 19 имеет желаемое соотношение Н2:СО, которое описано в данном описании. Поток продукта 254 из реактора конверсии 102 объединяют с обходящим потоком 253 и потоком синтез-газа 56 (если поток 56 присутствует, как обсуждено в данном описании) с образованием потока 255, который, предпочтительно, подают в аппарат удаления кислотного газа 213, где кислотный газ, такой, как сульфид водорода и диоксид углерода удаляют в виде потока 62. Если желательно, диоксид углерода можно удалить в виде потока 63 отдельно от других кислотных газов в потоке 62. Удаление кислотного газа можно осуществить при помощи любой доступной на рынке технологии (например, технологии "Ractisol" или "Selexol"), основанной на физических растворителях (например, метаноле) или химических растворителях (например, алканоламинах). Количество СО2, выделенного из потока 255 в поток 63, будет зависеть от нескольких факторов, включая минимальные требования по секвестрации углерода и рыночную потребность в СО2 для применений, таких, как увеличение нефтеотдачи пласта (EOR).

Обработка от потока 19 и далее является, в общем, такой, как описано в предыдущих вариантах осуществления. Обычно, аппарат 8 включает процесс химического превращения, по которому поток синтез-газа 19 превращают в желаемые углеводородные продукты вместе с газообразными и жидкими углеводородными побочными продуктами и жидкими побочными продуктами на водной основе. Внутри аппарата 10 используют процессы разделения для отделения желаемого углеводородного продукта 23 от потока жидких/твердых углеводородных побочных продуктов 25, потока газообразных углеводородных побочных продуктов 27 и потока побочных продуктов на водной основе 65. Весь или часть 125 потока жидких побочных продуктов 25 можно объединить с сырьевым потоком углеводородов 13 в реактор 6 или с топливным потоком 14, как показано пунктирными линиями на фиг. 3. Подобным образом, весь или часть 17 потока газообразных углеводородных побочных продуктов 27 можно объединить с сырьевым потоком углеводородов 13 в реактор 6, или с топливным потоком 14. Признается, что потоки 25 и 27 могут составлять потоки 13 или 14 полностью. Общая эффективность конверсии углерода процесса улучшается путем рециркуляции углеводородных побочных продуктов в реактор 6 для производства потока синтез-газа 56, который, в конечном счете, дает желаемый поток углеводородного продукта 23.

В обработке газового потока, полученного из угля, кокса или битума, аппараты 8 и 10 могут представлять собой несколько стадий синтеза и разделения, расположенных в ряд или параллельно. Например, поток синтез-газа 19 можно изначально превращать в промежуточный продукт, который содержит примеси. Желаемый промежуточный продукт будут отделять от нежелательных побочных продуктов внутри аппарата 10. Желаемый промежуточный продукт будет возвращаться в аппарат 8 для дальнейшего химического превращения в желаемый углеводородный продукт и побочные продукты. Желаемый углеводородный продукт будут отделять от побочных продуктов внутри аппарата 10. Все газообразные углеводородные продукты можно объединить с образованием потока 27, в то время как все жидкие углеводородные побочные продукты можно объединить с образованием потока 25, а все побочные продукты на водной основе можно объединить с образованием потока 65. Желаемый углеводородный продукт будет образовывать поток 23. Например, аппарат 8 мог бы представлять собой реактор синтеза Фишера-Тропша, как было описано выше. Альтернативным образом, аппарат 8 мог бы представлять собой реактор синтеза метанола, за которым следует конвертер метанола в бензин. Промежуточный метанольный продукт можно очистить внутри аппарата 10 перед отправкой обратно в сырье конвертера метанола в бензин внутри аппарата 8. Эти подробности опущены на фиг. 3, но являются известными для специалистов в данной области техники.

Эксплуатационное давление реактора 6 следует оптимизировать для уравновешивания действий проскока метана по отношению к сжатию синтез-газа.

Как указано выше, в некоторых вариантах осуществления, таких, как запуск или прерывания подачи синтез-газа, полученной из биомассы или другого углеродистого сырьевого материала, синтез-газ из потока 9 не подают в аппарат 8, и поток 11 обеспечивает 100% потока 19.

Теперь отсылка делается на фиг. 3, на которой показаны варианты осуществления, в которых весь или часть потока 11 можно ввести в реакцию в реакторе, таком, как реактор конверсии водяного газа для получения потока, имеющего более высокое содержание водорода и более высокое содержание диоксида углерода, чем поток, который подают в реактор.

В этих вариантах осуществления часть потока 11 можно подать в качестве потока 57 в поток синтез-газа, полученный из биомассы (показан как потоки 9, 64 или 66), с образованием потока 52. Часть потока 11 (которая может представлять собой весь поток 11), которая не представляет собой поток 57, составляет поток 58. Весь или часть потока 58 подают в качестве потока 59 в реактор 104, где образуется обогащенный водородом поток 61 (так, как по хорошо известной реакции конверсии водяного газа). Поток 61 имеет более высокое содержание водорода, чем поток 59, и содержит диоксид углерода (включая диоксид углерода, произведенный в реакторе 104). Весь или часть потока 58 может идти мимо реактора 104 в качестве потока 60. Поток 56 формируют путем объединения потоков 60 и 61. Обогащенный водородом поток 54 можно взять из потока 56 и подать в полученный из биомассы поток синтез-газа 9. Поток 56 ил поток 53, который остается от потока 56 после того, как поток 54 забирают, можно объединить с потоком 51 с образованием потока 55.

Обычно поток 61 будет включать, считая на сухое вещество, 60-90 мольных % водорода, 2-15 мольных % моноксида углерода, 10-30 мольных % диоксида углерода и 1-8 мольных % метана.

Потоки, показанные на фиг. 3, представляют собой возможные пути того, что обогащенный водородом поток из реактора 104 можно подать в газообразный поток продукта, описанный в данном описании, содержащий водород и моноксид углерода, и/или в поток синтез-газа, полученный из биомассы, и/или в смешанный поток синтез-газа, описанный в данном описании. По меньшей мере, один из потоков 53, 54 и 57 должен являться текущим. Потоки 54, 57, 59 и 60, если они присутствуют, предпочтительно, снабжают регуляторами, представленными в виде клапанов 154, 157, 159 и 160, соответственно, для регулировки количества газа, текущего в каждом из потоков 54, 57, 59 и 60, и для регулировки какого-либо течения газа в каждом из этих потоков. Будет признано, что любой один или два из: потока 57 и клапана 157; потока 60 и клапана 160; и потоков 59 и 61, реактора 104 и клапана 159; можно исключить полностью.

Как указано выше, там, где потоки, которые надлежит объединять, имеют различные давления, поток, который находится при более низком давлении, можно подвергнуть сжатию и удалению конденсата перед объединением потоков.

Так как реакция в реакторе 104 также дает диоксид углерода, является предпочтительным удалить, по меньшей мере, какую-нибудь часть этого диоксида углерода, так, чтобы он не подавался в реактор 8. Удаление диоксида углерода можно осуществить путем подачи потока 55 в аппарат удаления диоксида углерода 103. Альтернативным образом, в зависимости от того, какие из потоков, показанных на фиг. 3, присутствуют и текут, аппараты удаления диоксида углерода можно установить в других потоках, так, как аппарат 103А, в который подают поток 56 и который дает поток 53; аппарат 103В, в который подают поток 64 (образованный путем объединения потока 9 с потоком 54), и каковой аппарат дает поток 66; аппарат 103С, в который подают поток 52 (образованный путем объединения потока 57 с потоком 64) и который дает поток 51; и/или аппарат 103D, в который подают поток 61, образованный в реакторе 104 и который дает поток 61D. Если какой-нибудь из 103В, 103С или 103 используют для удаления СО2, тогда возможность удаления СО2, указанная как часть аппарата 4, вероятно, не будет включена.

Удаление диоксида углерода можно провести с использованием любой доступной технологии (например, технологии "Rectisol" или "Selexol"), основанной на физических растворителях (например, метаноле) или химических растворителях (например, алканоламинах) или физических адсорбентах (технология PSA или VPSA). Количество удаленного диоксида углерода должно являться достаточным, чтобы поток 19, поданный в реактор 8, не содержал бы количеств диоксида углерода, достаточно высоких для того, чтобы мешать желаемому производству топлива. Обычно, содержание диоксида углерода в потоке 19 должно составлять менее чем 10 объемных %, и, более предпочтительно, менее чем 7 объемных %. Диоксид углерода, отделенный в любом из аппаратов 103, 103А, 103В, 103С и 103D (показан как 113), можно сбросить или использовать для других промышленных операций, или для конечных использований, таких, как увеличение нефтеотдачи пласта. Содержание диоксида углерода в любом потоке 113 обычно составляет, по меньшей мере, 90 объемных %, считая на сухое вещество. Часть можно пустить в повторный цикл в реактор 6 для снижения соотношения Н2/CO потока 11.

Фиг. 4 является подобной фиг. 3 и показывает возможности, в которых используется преимущество производства дополнительного водорода, который дает реактор 104. Необязательно может являться желательным выделить часть из этого произведенного водорода, оставляя в то же время достаточно водорода в системе, так, что поток 19 содержал бы достаточно водорода по отношению к присутствующему моноксиду углерода, так, что желаемое производство топлива можно осуществить в реакторе 8.

Таким образом, на фиг. 4 номера позиций, которые также появляются на фиг. 3, имеют те же самые значения, что и на фиг. 3. Когда является желательным выделить отдельный поток, имеющий высокое содержание водорода, аппараты, которые отделяют потоки продукта-водорода от потока, поданного в соответствующий аппарат, можно располагать в любых положениях, показанных на фиг. 3 как 103, 103А, 103В, 103С и 103D. Однако, предпочтительное положение для аппарата для выделения потока продукта-водорода показано на фиг. 4 как 203D, и поток 213 представляет собой поток продукта-водорода, который выделяют отдельно. Водород можно отделить от любого из сырьевых потоков, показанных на фиг. 4, при помощи известной технологии, такой, как технология физической адсорбции с использованием PSA (физическая короткоцикловая адсорбция), как показано на фиг. 5. Отходящий газ из 203D (фиг. 5, поток 261) будет направлен в аппарат 6 в качестве топлива. Альтернативным образом, 203D мог бы являться мембранным аппаратом, дающим возможность смешивания 61D с потоком 60 с образованием потока 56. В этой ситуации аппарат 103D, показанный на фиг. 3, являлся бы помещенным после 203D в потоке 61D. С PSA содержание водорода в любом потоке 213 обычно находится при, по меньшей мере, 99 объемных %, считая на сухое вещество. Если для производства водорода используют полимерную мембрану, тогда потоку 213 потребуется дальнейшая обработка (в общем, при помощи PSA) для получения водорода с низкими концентрациями СО и СО2 (в общем, концентрация является ограниченной до менее, чем 10 ч./млн по объему). Если используют усовершенствованную водородную мембрану на основе материалов, которые транспортируют через мембрану только водород (материалы, такие, как палладий и палладиевые сплавы), тогда дополнительной очистки не потребуется. В большинстве случаев аппараты мембранного разделения будут требовать сжатия потока водорода перед дальнейшей обработкой или использованием. Водород, который выделяют, можно использовать в дальнейших промышленных или очистных операциях, включая стадию 10 или реактор 8.

На фиг. 5 показан другой вариант осуществления, в котором часть потока 11, но меньше, чем весь поток 11, подают в качестве потока 58 в реактор 104 (такой, как реактор конверсии водяного газа), который обрабатывает поток 58 с получением потока 61, который имеет более высокое содержание водорода, чем поток 58. Поток 61 подают в аппарат 203D, который разделяет поток 61 на поток продукта-водорода 213 и второй поток продукта 261, который подают в реактор 6. В аппарате 203D используют любую известную технологию, такую, как технология физической адсорбции, предпочтительно, технология PSA. Водород, который выделяют, можно использовать в других промышленных или очистных операциях, включая стадию 10 или реактор 8.

Настоящее изобретение дает многочисленные преимущества.

Изобретение увеличивает конверсию моноксида углерода, генерированного на стадии обработки биомассы (например, стадии газификации) в топливо-продукт, что увеличивает выход желаемого топлива-продукта, например, этанола, метанола, дизельного топлива, благодаря увеличению соотношения водород : моноксид углерода в синтез-газе, поданном в реактор Фишера-Тропша/каталитический.

Преимущество заключается в том, что методологию, описанную в данном описании, можно отрегулировать, в том, что условия обработки можно отрегулировать в ответ на изменения в характеристиках биомассы, или на изменения в требуемом (целевом) топливе-продукте (т.е. изменения в относительных долях различных компонентов полученного топлива).

Другое преимущество изобретения относится к влиянию прибавления богатого водородом потока синтез-газа 11 на общие фактические выбросы, эквивалентные выбросам СО2 установки, которая превращает биомассу в топливо, как количественно оценено в терминах выбросов СО2, которых удалось избежать. Топливо, такое, как этанол, произведенное на этой установке, снижает антропогенные выбросы СО2 путем замены эквивалентного количества бензина, используемого в качестве топлива в автомобилях. Следовательно, увеличение выхода топлива (этанола) установки через добавление относительно богатого водородом потока 8 оказывает положительное действие, т.е., общее количество избегнутых выбросов СО2 увеличивается, даже принимая во внимание вероятность того, что богатый кислородом поток обычно получают из ископаемого топлива, например, природного газа, таким путем, который приводит к дополнительным выбросам СО2. Настоящее изобретение делает возможным положиться на выбор условий процесса для реактора производства синтез-газа (реактора 6) так, чтобы поддерживать или, предпочтительно, увеличить общие избегнутые выбросы СО2 по сравнению с базовым процессом "газифицированная биомасса в топливо" без добавления богатого водородом потока синтез-газа.

Среди других преимуществ настоящего изобретения для генерации богатого водородом потока 11 требуется меньше операций с аппаратами по сравнению с более, чем 99% Н2 (поток 35 на фиг. 6). Система для генерации богатого водородом потока 11 делает возможным более простой путь оптимизации селективности катализатора для приведения в действие жидкофазных реакций образования топлива вместо опоры на конверсию водяного газа.

В дополнение, в настоящем изобретении эти преимущества достигаются с низкими капитальными затратами благодаря тому, что требуется меньшее количество менее сложных операций с аппаратами по сравнению с другими возможными подходами. Эксплуатационные затраты снижаются из-за сниженного производства топлива (например, этанола) из того, что в ином случае представляет собой такую же систему.

Существуют альтернативы для источника потока 13 в дополнение к тому, что описано выше.

Для случаев, когда конечный продукт из реактора Фишера-Тропша представляет собой длинноцепочечный углеводород или дизельное топливо, поток побочных продуктов 25 (см. фиг. 2) содержит нафту. Весь или часть 125 этого потока можно подать в реактор (риформер) 6 в качестве топлива или сырья.

Для случаев, когда метанол является желаемым продуктом из реактора 8, может иметься сопровождающий процесс ниже по потоку (не показан), который превращает метанол в бензин. Весь или часть потока жидких нефтяных газов (LPG), генерированных в качестве побочного продукта в конверсии метанола в бензин, можно подать в реактор 6 в качестве сырья (поток 13) и топлива (поток 14).

Следует понимать, что во всех обсужденных вариантах осуществления, аппарат 8 мог бы получать достаточное количество синтез-газа от аппарата 6, чтобы оставаться функционирующим, даже если аппарат 2 не производит синтез-газ.

Пример 1

Моделирование являлось основанным на установке "биомасса в топливо", производившей, как предполагалось, 1500 тонн биомассы в день. Предполагалось, что сырье-биомасса имело содержание углерода в 40%. Предполагалось, что газификатор биомассы эксплуатировали при высокой температуре, например, при >1093,3°С (2000°F). Следовательно, ожидалось, что полученный из биомассы синтез-газ содержит пренебрежительно малые количества смолы, метана и других углеводородов. Для иллюстративных целей здесь предполагалось, что состав полученного из биомассы синтез-газа представлял собой 44% СО, 2,4% СО2, 49,1% Н2 и 4,5% Н2О. Для базового случая, т.е. отсутствия добавления потока 11 к синтез-газу, производство этанола оценивали в 176 миллионов литров в год (46,5 миллионов галлонов в год). Предполагалось, что реактор конверсии эксплуатируют при 250°С (482°F) и 10,3 МПа (1500 фунтов/дюйм2 абс.).

Рассматривали две альтернативы для богатых водородом потоков, так, чтобы увеличить соотношение Н2:СО в потоке 19 (см. фиг. 1) до 1,8:1:

1. Альтернатива 1:0,65 миллиона кубометров в день (23 миллиона стандартных кубических футов в день) Н2>99% (<10 ч./млн СО, СН4, СО2). Такой поток можно получить при помощи системы, показанной на фиг. 6, которая состоит из парового риформера метана 6 с последующим реактором конверсии 34 и аппарата адсорбции с перепадом давления 32. В этом случае отходящий газ 33 из аппарата адсорбции с перепадом давления 32 пускают в повторный цикл в паровой риформер метана 6 для использования в качестве топлива для сжигания с получением тепловой энергии для реакции риформинга. Поток, содержащий >99% H2, смешивают с потоком 9 перед подачей в реактор конверсии 8.

2. Альтернатива 2:1,56 миллиона кубометров в день (55 миллиона стандартных кубических футов в день) синтез-газа, содержащего 74,2% Н2, 15,9% СО, 7,2% СО2, 1,6% СН4, 0,2% N2, 0,9% Н2. Такой поток можно генерировать при помощи парового риформера метана 6, как показано на фиг. 1. Богатый Н2 поток синтез-газа 11 смешивают с потоком 9 перед подачей в реактор конверсии 8. В этом случае поток отходящего газа 27 из реактора конверсии подают в паровой риформер метана для использования в качестве топлива для сжигания с получением тепловой энергии для реакции риформинга.

В таблице 2 показано действие добавления каждого из двух альтернативных богатых водородом потоков. Ясно, что добавление любого типа богатого водородом потока увеличивает выход этанола. Однако добавление богатого водородом потока синтез-газа обеспечивает двойное увеличение выхода этанола, т.е. примерно 63% по сравнению с примерно 31% от добавления, по существу, чистого водорода. Это превращается в сопоставимые улучшения в выходе процесса (галлоны этанола на тонну поданной биомассы) и в эффективности конверсии углерода. Далее, добавление богатого водородом синтез-газа делает возможным улучшение в фактических выбросах, эквивалентных выбросам СО2, т.е. увеличивает избегнутые выбросы СО2 на 90 тонн/день по сравнению с базовым случаем. Для случая добавления чистого водорода выбросы СО2 в производстве водорода перевешивают преимущества сниженных выбросов СО2 из-за дополнительной генерации этанола. Общие избегнутые выбросы СО2 снижаются на 145 т/день по сравнению с базовым случаем. Эту тенденцию также можно отметить путем отслеживания тонн избегнутых выбросов СО2 на тонну углеродистого сырьевого материала (например, биомассы) в каждом из трех случаев.

Следует также понимать, что использование водорода высокой чистоты для увеличения выхода через увеличение соотношения водорода и СО не дает возможности эксплуатировать установку в то время, когда аппарат "биомасса-синтез-газ" является недоступным. В дополнение, хотя пар будет сделан доступным в течение запуска, водород не позволит запустить аппарат производства жидкости (8) до тех пор, пока генератор "биомасса-синтез-газ" не начнет функционировать. Водород придется сжигать на факеле или использовать в качестве топлива, пока систему для биомассы приводят в действие.

Пример 2

Пример 2 является аналогичным примеру 1, при этом ключевым отличием является то, что газификатор, как предполагалось, эксплуатировали при более низкой температуре, обычно ~815,6°С (1500°F). Следовательно, полученный из биомассы газовый поток 5 содержит значительные количества метана, более легких углеводородов (С2, С2+) и смол. Для иллюстративных целей здесь предполагалось, что состав полученного из биомассы синтез-газа представляет собой 14% СО, 34% СО2, 22% Н2, 13% Н2О, 15% СН4 и 2% С2Н4. Так как значительная часть энергии находится в форме углеводородов, поток синтез-газа 5 направляют в РОХ-реактор (см. блок 22 на фиг. 2), чтобы сделать возможным риформинг углеводородов. Получающийся поток 105 имеет состав 23,4% СО, 25,5% СО2, 30,5% Н2, 15,6% Н2О и 5% СН4. Так как соотношение Н2/СО составляет 1,3, для базового случая предполагается, что блок 4 включает реактор конверсии для конверсии адекватных количеств СО в Н2 для увеличения соотношения Н2/СО до 2:1 перед подачей в реактор 8. В этом случае, без добавления потока 11 к синтез-газу предполагается, что производство метанола составляет 204 миллиона литров (53,9 миллиона галлонов) в год.

Рассматривали две альтернативы для богатых водородом потоков, идентичных таковым в примере 1. Добавленные количества подбирали для увеличения общего соотношения H2/CO в потоке 19 до 2:1. Следовательно, две рассматриваемые альтернативы представляли собой:

1. Альтернатива 1: 0,40 миллиона кубометров в день (14,1 миллиона стандартных кубических футов в день) Н2>99% (<10 ч./млн СО, СН4, СО2).

2. Альтернатива 2: 0,90 миллиона кубометров в день (31,9 миллиона стандартных кубических футов в день) синтез-газа, содержащего 74,2% Н2, 15,9% СО, 7,2% СО2, 1,6% СН4, 0,2% N2, 0,9% Н2.

В таблице 3 показано влияние добавления каждого из двух богатых водородом потоков. Увеличение выхода этанола с добавлением богатого Н2 синтез-газа составляет в два раза больше, чем таковое увеличение выхода с добавлением Н2. Дальнейшие общие избегнутые выбросы СО2 увеличиваются на 82 тонны в день с добавлением синтез-газа по сравнению с базовым случаем. С другой стороны, общие избегнутые выбросы СО2 снижаются на 74 тонны в день с добавлением Н2 по сравнению с базовым случаем.

Снова, как и в случае с примером 1, следует понимать, что использование водорода для увеличения выхода путем увеличения соотношения водорода и СО не дает возможности эксплуатировать установку, когда аппарат "биомасса-синтез-газ" является недоступным. В дополнение, хотя пар будет сделан доступным в течение запуска, водород не позволит запустить аппарат производства жидкости (8) до тех пор, пока генератор "биомасса-синтез-газ" не начнет функционировать. Водород придется сжигать на факеле или использовать в качестве топлива, пока систему для биомассы приводят в действие.

Реферат

Изобретение относится к улучшению в производстве жидких топлив из твердого сырья. Способ производства топлива из углеродистого сырьевого материала включает: (A) получение ископаемого углеводородного топливного исходного сырья, выбранного из группы, включающей природный газ, метан, нафту, жидкие нефтяные газы (LPG), (B) формирование из указанного углеводородного топливного исходного сырья потока газообразного продукта, включающего водород и моноксид углерода в мольном соотношении Н:СО по меньшей мере в 2,0:1, (C) добавление потока газообразного продукта, сформированного на стадии (В), к потоку синтез-газа, содержащему водород и СО, который получают из углеродистого сырьевого материала, выбранного из биомассы, угля, кокса или битума путем газификации в достаточном количестве для образования смешанного потока синтез-газа, имеющего мольное соотношение Н:СО, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала, (D) превращение указанного смешанного потока синтез-газа с образованием топлива-продукта и извлечения из указанного превращения потока побочных продуктов, включающего один или более из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода, и включает стадию (E), где поток побочных продуктов делят-осуществляют реакцию до менее 100% указанного потока побочных продуктов в образовании указанного газообразного потока продукта на стадии (В) и также до менее 100% потока побочных продуктов, полученного на стадии (D), подают на стадию (В) и сжигают для производства тепла, которое потребляется в формировании указанного газообразного потока продукта на стадии (В), при этом

Формула

(A) получение ископаемого углеводородного топливного исходного сырья, выбранного из группы, включающей природный газ, метан, нафту, жидкие нефтяные газы (LPG);

(B) формирование из указанного углеводородного топливного исходного сырья потока газообразного продукта, включающего водород и моноксид углерода в мольном соотношении Н2:СО по меньшей мере в 2,0:1;

(C) добавление потока газообразного продукта, сформированного на стадии (В), к потоку синтез-газа, содержащему водород и СО, который получают из углеродистого сырьевого материала, выбранного из биомассы, угля, кокса или битума путем газификации в достаточном количестве для образования смешанного потока синтез-газа, имеющего мольное соотношение Н2:СО, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала;

(D) превращение указанного смешанного потока синтез-газа с образованием топлива-продукта и извлечения из указанного превращения потока побочных продуктов, включающего один или более из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода; и

(E) при этом поток побочных продуктов делят-осуществляют реакцию до менее 100% указанного потока побочных продуктов в образовании указанного газообразного потока продукта на стадии (В) и также до менее 100% потока побочных продуктов, полученного на стадии (D), подают на стадию (В) и сжигают для производства тепла, которое потребляется в формировании указанного газообразного потока продукта на стадии (В), при этом далее включающий испарение сырьевого потока воды при помощи тепла, полученного путем превращения указанного смешанного потока синтез-газа на стадии (D), с получением пара, введение этого потока пара в реакцию с углеводородным сырьем на основе ископаемого топлива на стадии (В) и в газификацию углеродистого сырьевого материала.

(A) получение углеводородного ископаемого топливного сырья, выбранного из группы, включающей природный газ, метан, нафту, жидкие нефтяные газы (LPG);

(B) формирование из указанного углеводородного ископаемого топливного сырья газообразного потока продукта, включающего водород и моноксид углерода в мольном соотношении Н2:СО по меньшей мере в 2,0:1 и предпочтительно 2,0:1-10:1 путем риформинга или некаталитического частичного окисления;

(C) превращение вплоть до всей полноты указанного газообразного потока продукта с формированием топлива-продукта и выделение из указанного превращения потока побочных продуктов, включающего один или более из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода; и

(D) реакцию вплоть до 100% указанного потока побочных продуктов в указанном формировании указанного газообразного потока продукта на стадии (В); без добавления к указанному газообразному потоку продукта любого другого газообразного продукта, полученного из углеродистого сырьевого материала;

и после этого

(E) добавление к газообразному потоку продукта, сформированному на стадии (В), потока синтез-газа, содержащего водород и СО, который является полученным из углеродистого сырьевого материала, выбранного из биомассы, угля, кокса или битума путем газификации, в достаточном количестве для формирования смешанного потока синтез-газа, имеющего мольное соотношение Н2:СО, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала;

(F) превращение указанного смешанного потока синтез-газа с образованием топлива-продукта и выделение из указанного превращения потока побочных продуктов, включающего один или более из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода; и

(G) реакцию вплоть до 100% указанного потока побочных продуктов в указанном формировании указанного газообразного потока.

(a) получения углеводородного ископаемого топливного сырья;

(b) формирования из указанного углеводородного ископаемого топливного сырья газообразного потока продукта, включающего водород и моноксид углерода в мольном соотношении Н2:CO по меньшей мере в 2,0:1;

(c) добавления газообразного потока продукта, сформированного на стадии (В), к потоку синтез-газа, содержащему водород и СО, который является полученным из углеродистого сырьевого материала, в достаточном количестве для формирования смешанного потока синтез-газа, имеющего мольное соотношение Н2:CO, большее, чем у указанного потока синтез-газа, полученного из углеродистого сырьевого материала;

(d) превращения указанного смешанного потока синтез-газа с образованием топлива-продукта и выделения из указанного превращения потока побочных продуктов, включающего один или более из водорода, СО, водяного пара, метана и углеводородов, содержащих 2-8 атомов углерода и 0-2 атома кислорода; и

(e) реакция вплоть до 100% указанного потока побочных продуктов в указанном формировании указанного газообразного потока продукта на стадии (b).

Комментарии