Способы улучшения спекания пка (поликристаллического алмаза) при использовании графена - RU2636508C2

Код документа: RU2636508C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Данная заявка притязает на преимущество предварительной заявки США №61/566807, поданной 5 декабря 2011 г.

Область техники и промышленной применимости

Настоящее изобретение относится к способам улучшения свойств спеченного поликристаллического алмаза (ПКА), который может быть использован, например, в качестве режущих инструментов, и в особенности к способам добавления графена к алмазному порошку и затем спеканию алмаза с получением ПКА, в котором некоторые или все части графена преобразовывались в алмаз, тем самым усиливая внутричастичное связывание алмазных частиц и приводя к улучшенным свойствам (например, трещиностойкости, термостойкости) материала ПКА.

ПКА образуется спеканием алмазных частиц при высоком давлении и высокой температуре (ВДВТ) в присутствии металлического катализатора (такого как кобальт, Со). Типичные условия ВДВТ включают в себя давление выше или примерно 45 кбар и температуру выше или примерно 1400ºC. Углерод из алмазных частиц растворяют и затем снова осаждают в виде алмаза из металлического катализатора. Присутствие металлического катализатора способствует образованию внутричастичного роста алмаза, который связывает алмазные частицы вместе в виде спеченной прессовки. Однако металлический катализатор остается в прессовке ПКА после процесса спекания при ВДВТ, и присутствие металлического катализатора вредно для производительности ПКА, когда прессовку используют в режущих и обрабатывающих областях применения. В частности, присутствие металлического катализатора в прессовке ПКА может обладать вредными воздействиями на ПКА при использовании в предполагаемых областях применения.

Сущность изобретения

В одном варианте осуществления способ получения алмаза включает этапы спекания наноразмерного одно- или многослойного материала в отсутствие катализатора переходного металла при высоком давлении и высокой температуре.

В другом варианте осуществления способ получения алмаза содержит смешивание наноразмерного одно- или многослойного материала с алмазной затравкой с образованием порошковой смеси; и спекание порошковой смеси в отсутствие катализатора переходного металла при высоком давлении и высокой температуре.

В еще одном варианте осуществления способ получения прессовки поликристаллического алмаза содержит вмешивание графена в алмазный порошок с образованием порошковой смеси с менее примерно 90 об.% графена и спекание порошковой смеси в отсутствие катализатора переходного металла при высоком давлении и высокой температуре.

В еще одном варианте осуществления режущий элемент содержит поликристаллические суперабразивные частицы, по существу свободные от каталитического материала, в котором поликристаллические суперабразивные частицы преобразуются из наноразмерного материала с суперабразивными частицами в виде затравок при высоком давлении и высокой температуре.

Следует понимать, что как предшествующее общее описание, так и последующее подробное описание являются примерными и пояснительными и предназначены для предоставления дополнительного объяснения заявленного изобретения.

Краткое описание чертежей

Следующее подробное описание можно прочитать в сочетании с прилагаемыми чертежами, на которых подобные числа обозначают подобные элементы:

фиг. 1 представляет собой фазовую диаграмму состояний алмаз-графит;

фиг. 2 представляет собой показательную рентгенограмму для одного графена до любого процесса спекания. Рентгенограмма показывает, что ни одного алмаза не обнаружено;

фиг. 3 представляет собой сравнение показательных рентгенограмм для графена после того, как он был сжат при 55 кбар и 1000°С (верхний образец) и 45 кбар и 700°С (нижний образец) в течение 5 мин. Алмаз обнаружен в обоих случаях, но сравнение двух образцов показывает на более интенсивный алмазный пик при спекании в условиях более высокого давления и высокой температуры. Ни в одном из двух спеканий катализатор не присутствовал;

фиг. 4 представляет собой сравнение показательных рентгенограмм для графита (верхние два образца) и графена (нижние два образца) при сжатии в одинаковых условиях ВДВТ 55 кбар и 1000°С в течение 5 мин. Две части образцов показывают значимые части спектров, где обнаружены алмазные пики. Ни в одном из экспериментов спекания катализатор не присутствовал. Сравнение образцов графита и графена показывает, что алмаз был образован из графена, а не из графита;

фиг. 5 представляет собой сравнение показательных рентгенограмм для графена после того, как он был сжат при 55 кбар и 1000°С в течение 5 мин (верхний образец) и 45 кбар и 700°С в течение 10 мин (нижний образец). По существу, это повторение того же эксперимента, как на фиг. 2. Алмаз обнаружен в обоих случаях, но сравнение двух образцов показывает на более интенсивный алмазный пик при спекании в условиях более высокого давления и высокой температуры. Ни в одном из двух спеканий катализатор не присутствовал;

фиг. 6 представляет собой примерный вид рентгенограммы графена после того, как он был сжат при 55 кбар и 1000°С; и

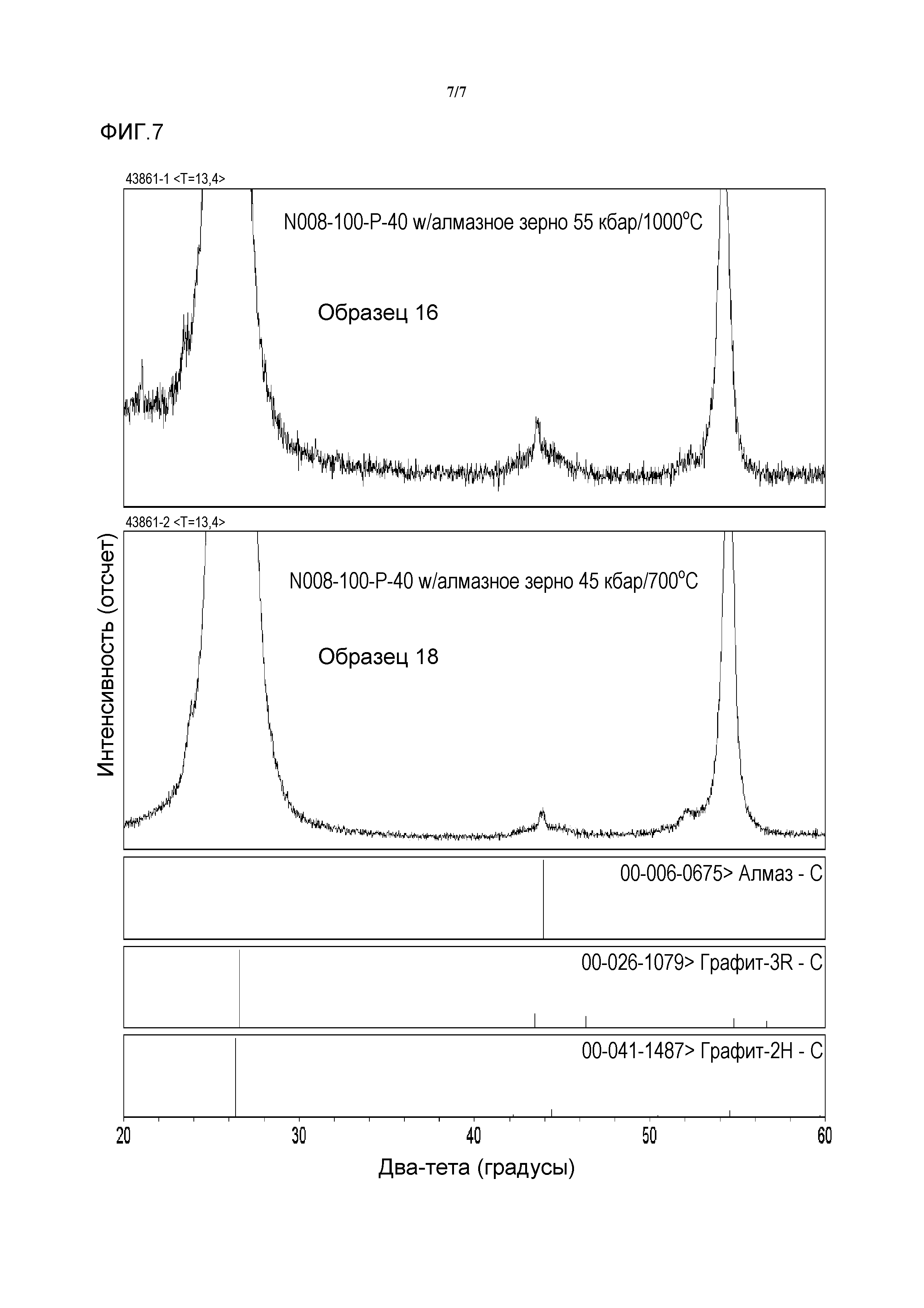

фиг. 7 представляет собой сравнение показательных рентгенограмм графена с алмазными зернами после того, как он был сжат при 55 кбар и 1000°С (верхний образец) и 45 кбар и 700°С (нижний образец) в течение 5 мин.

Подробное описание

Прежде, чем описаны настоящие способы, системы и материалы, следует понимать, что данное раскрытие не ограничивается описанными особенными методологиями, системами и материалами, так как они могут изменяться. Также следует понимать, что терминология, используемая в описании, предназначена с целью описания только особенных версий или вариантов осуществления и не предназначена для ограничения объема. Например, в данном контексте, формы единственного числа включают в себя ссылки на множественное число, если контекст очевидно не диктует иное. Кроме того, слово "содержащий" в данном контексте означает "включая, но не ограничиваясь им". Если не определено иначе, все технические и научные термины, используемые здесь, имеют те же значения, которые обычно понятны любому специалисту в данной области.

Если не указано иное, все числа, выражающие количества ингредиентов, свойства, такие как размер, вес, условия реакции и так далее, используемые в описании и формуле изобретения, следует понимать как модифицированные во всех случаях термином "примерно". Соответственно, если не указано противоположное, числовые параметры, изложенные в следующем описании и прилагаемой формуле изобретения, являются приблизительными, которые могут варьироваться в зависимости от желаемых свойств, которые будут получены настоящим изобретением. По меньшей мере и не в качестве попытки ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр по меньшей мере следует истолковывать в свете количества сообщенных значащих цифр и с применением обычных методов округления.

В данном контексте термин "примерно" означает плюс или минус 10% от численного значения числа, с которым он используется. Таким образом, примерно 50% означает в интервале 45-55%. Когда используется термин "по существу свободный", ссылаясь на катализатор в пустотах, интерстициальной матрице или в объеме поликристаллического элемента тела, такого как поликристаллический алмаз, следует понимать, что многие, если не все, из поверхностей смежных алмазных кристаллов все еще могут иметь покрытие из катализатора. Также, когда используется термин "по существу свободный", ссылаясь на катализатор на поверхности алмазных кристаллов, может быть, что еще катализатор присутствует в смежных пустотах.

В данном контексте термин "суперабразивные частицы" можно отнести к сверхтвердым частицам, имеющим твердость по Кнупу 5000 KHN или больше. Суперабразивные частицы могут включать в себя, например, алмаз, кубический нитрид бора.

В данном контексте термин "графен" относится к форме углерода в виде графита, в котором атомы углерода расположены в двумерной гексагональной решетке, которая может быть такой тонкой, как один атомный слой (<1 нм). Данные слои могут также существовать в виде многослойных листов, уложенных в стопку. Частицы графена имеют очень большое отношение размеров, такое, что толщина (ось z) может быть порядка 100 нм (нанометров), тогда как величины 'x' и 'y' могут быть порядка 100 мкм (микрон). Содержание кислорода в материале может быть между примерно 1,0% и примерно 5,0%, в некоторых вариантах осуществления от примерно 1,2% до примерно 2,0% и в некоторых вариантах осуществления примерно 1,4%.

Экспериментальная процедура - рентгеновский структурный анализ (РСА) был выполнен в геометрии Брэгга-Брентано, используя излучение Cu Кα, генерируемое при 40 кэВ и 40 мА на дифрактометре Bruker D8. Образцы были измельчены в порошок, и анализ был проведен системой программного обеспечения Jade™.

Присутствие катализатора переходного металла, такого как Со, в прессовке ПКА может быть вредным для свойств прессовки при использовании в режущих и обрабатывающих областях применения. Однако существующие процессы образования ПКА из алмазного порошка требуют катализатора для способствования внутричастичного алмазного роста и связывания, которое превращает алмазный порошок в прессовку поликристаллического алмаза.

Катализатор переходного металла делает возможным образование прессовки ПКА при практических температуре и давлении с промышленной точки зрения, но производит прессовку ПКА, которая может быть скомпрометирована физическими свойствами. В особенности переходный металл, такой как Co, имеет другой коэффициент теплового расширения от коэффициента алмаза, так что, когда в режущей или обрабатывающей области применения используется инструмент ПКА, который производит теплоту трения, разница в тепловом расширении может послужить причиной, что инструмент ПКА сломается и выйдет из строя. Кроме того, из-за каталитических свойств переходного металла алмаз в инструменте, использующийся при атмосферном давлении и повышенной температуре, может обратно преобразоваться в графит. Для удаления переходного металла после спекания были испробованы с ограниченным успехом методы, которые раскрыты в патентах США №№4244380 и 6749033.

Однако данная проблема лучше может быть решена удалением или по существу снижением, во-первых, необходимости катализатора переходного металла. Как здесь описано, наноразмерный материал, такой как графен, например, может быть вмешан в алмазный порошок, до спекания при ВДВТ. Будучи не связанными теорией, заявители предполагают, что по меньшей мере некоторое количество графена образует алмаз при спекании при высоком давлении и высокой температуре. Наноразмерный материал может содержать один или множество слоев.

Так как графен представляет собой наноразмерный графит в виде отдельных одиночных или множественных листов толщиной с атом, полагают, что он является более химически активным источником углерода, который может более быстро преобразоваться в алмаз, даже в отсутствие катализатора. При смешивании с алмазными частицами и затем подверганию ВДВТ, по меньшей мере, ожидается, что некоторое количество графена преобразуется в алмаз, который может быть возвращен в виде свободного алмазного порошка. Альтернативно, графен может преобразоваться в алмаз и способствовать внутричастичному связыванию и таким образом служить в качестве "строительного раствора", который связывает алмазные частицы вместе в спеченной прессовке поликристаллического алмаза.

Гексагональный нитрид бора (ГНБ), который имеет атомную структуру, похожую на графит, также может образовывать аналог графена, известный как "белый графен". Белый графен может быть образован в одно- или многослойных листах, структурно аналогичных графену. Белый графен при смешивании с частицами кубического нитрида бора и спекании при ВДВТ может демонстрировать аналогичные преимущественные свойства. Следовательно, хотя примеры, описанные здесь, изложены конкретно относительно графена, подобные примеры могут быть созданы с использованием белого графена.

В примерном варианте осуществления ожидается, что превращение графена в алмаз может быть достигнуто спеканием в присутствии по меньшей мере примерно 0,01 мас.%, например, алмазной затравки, смешанной с графеном, при спекании в стандартных условиях ВДВТ. В другом примерном варианте осуществления алмазная затравка может быть равной или больше примерно 0,1 мас.%, например, порошковой смеси.

Композиции и условия спекания приведены ниже в таблице 1. Образцы для испытаний были приготовлены прессованием таблеток из порошковой смеси, включая либо графен, либо графит, и менее примерно 1 мас.% алмазной затравки. Алмазные и графеновые или графитовые порошки были насухо смешаны. Эксперименты также проводили без алмазной затравки. Ни в один из экспериментов не был включен каталитический материал. В данных экспериментах были использованы четыре различных типа графена (таблица 2). Таблетки были собраны в ячейки для спекания при высоком давлении и высокой температуре и помещены в вакуумную печь при 90°С в течение нескольких дней, чтобы удалить какую-либо адсорбированную влагу.

Эксперименты перечислены в виде пяти наборов в таблице 1 для облегчения обсуждения. Отметим, что различные графеновые материалы, перечисленные в таблице 2, имеют 'z' величину и 'x' и 'y' величины, которые отличаются. Отношение размеров может быть использовано для описания формы частиц. Отношение размеров, используемое здесь, может быть определено отношением длины к ширине ('x' или 'y', деленное на 'z'). Отношения размеров пластинок графена также сильно различаются. Были выбраны сжимающие условия на основе фазовой диаграммы углерода (фиг. 1). Выбранные два условия, изображенные красными точками, предпочтительно находятся в пределах алмазной стабильной области. Однако кинетика превращения так медленна, что прямое преобразование графита в алмаз не является жизнеспособным процессом с точки зрения промышленности.

Рентгенограмма графена, фиг. 2, очень похожа на рентгенограмму графита. В особенности пики при примерно 26°, примерно 45° и примерно 55° в 2-тета (угол рассеяния) близко соответствуют пикам графита.

Результат каждого эксперимента приведен в таблице 1 в последнем столбце. Первые два экспериментальных результата показывают, что кристаллический алмаз был обнаружен в обоих образцах. В одном примерном варианте осуществления спекание может быть выполнено при давлении по меньшей мере примерно 45 кбар и температуре по меньшей мере примерно 700°С. В другом примерном варианте осуществления спекание может быть выполнено при давлении по меньшей мере примерно 55 кбар и температуре по меньшей мере примерно 1000°С. Спекание может быть выполнено в промежуток времени, например, примерно 5 мин. На фиг. 3 сравнивают рентгенограммы. Может быть видно, что, хотя оба образца, главным образом, содержат углерод в виде графита, пик рентгенограммы, отнесенный к алмазу, примерно при 44° в два-тета, острее и больше для образца 1. Это означает, что в данном состоянии было образовано большее количество алмаза. В сравнение, реакция с графитом в тех же условиях (образец 3) не дала никакого обнаруженного алмаза. Эксперимент с графитом был снова повторен (образец 4), на этот раз без какой-либо алмазной затравки, и алмаз не был обнаружен.

Образец 5 был повторным экспериментом образца 1, и результат был тот же, образование алмаза, как это наблюдалось раньше. Результаты рентгенограммы для графена (образец 5) и графита (образец 3) сравнивают на фиг. 4. Как показано в таблице 1, условия для данных двух экспериментов были одинаковыми. Но исходный материал дает очень различные результаты. При начале работы с графитом алмаза не обнаружено, тогда как при начале работы с графеном алмаз обнаружен.

Образец 6 был повторным экспериментом образца 2, но с более длительным временем выдержки (10 мин вместо 5 мин). Хотя в данном условии алмаз был снова обнаружен, это был слабый сигнал, аналогичный тому, который наблюдался в образце 2. Рентгенограмма для образца 6 сравнена с рентгенограммой образца 5 на фиг. 5. Результаты рентгенограмм показывают, что сжимающие параметры важны в образовании алмаза. В наших экспериментах было обнаружено, что 55 кбар и 1000°С приводят к образованию большего количества алмаза.

Образец 7 был экспериментом для определения, может ли быть образован алмаз без добавления затравочного кристалла, при условиях 55 кбар и 1000°С. Хотя алмаз был обнаружен рентгенограммой (фиг. 6), это был всего лишь слабый сигнал.

Образцы 8-11 были исследованы с другим графеном, типа 'B', как перечислено в таблице 2. Все из условий, с затравкой и без, и сжатием 45 кбар и 700°C или сжатием при 55 кбар и 1000°С, не привели к обнаружению какого-либо алмаза с помощью рентгенограммы.

Образцы 12-15 были исследованы с графеном, типа 'C', как перечислено в таблице 2. Все из условий были такими же, как и для образцов 8-11. Ни один из данных экспериментов не привел к обнаружению какого-либо алмаза с помощью рентгенограммы.

Образцы 16-19 были исследованы с графеном, типа 'D', как перечислено в таблице 2. Во всех данных образцах, за исключением образца 17, был очень слабый сигнал обнаруживаемого алмаза. Рентгенограммы образцов 16 и 18 сравнены на фиг. 7 и показывают, что сигнал алмаза является слабым. Однако, как видно ранее, кажется, что сигнал алмаза для условий сжатия 55 кбар и 1000°C немного сильнее.

Из данных предшествующих экспериментов можно сделать вывод, что существует несколько факторов, контролирующих образование алмаза в графене. Во-первых, важен графен сам по себе, а не графит. Во-вторых, важно присутствие небольшого количества алмазной затравки, по-видимому, служащего в качестве центра зародышеобразования для роста кристалла. В-третьих, важно сжатие при 55 кбар и 1000°С, или больше, как правило, сжатие при более высоких давлении и температуре, но оставаясь в пределах алмазной устойчивой области фазовой диаграммы. В-четвертых, важен правильный тип графена, так как будет отмечено, что большинство графена с величиной 'z' 50-100 нм не образует алмаз.

Однако тип графена возможно больше функционирует от отношения размеров. Тип графена с отношением размеров около 1000 (тип 'A') образовывал алмаз. Однако графен с отношением размеров гораздо меньше (типы 'B' и 'C') - не образовывали. Образование алмаза было в самой малой степени успешным с графеном типа 'D', который имеет отношение размеров ближе к 1000. Так, графен может иметь отношение размеров 500-2000 для того, чтобы преобразоваться в алмаз.

Эксперименты показывают, что, как правило, более высокие давление и температура приводят к более быстрому образованию алмазов. Расчеты, представленные в таблице 3, предоставляют теоретическую основу для данного наблюдения. В алмазной устойчивой области фазовой диаграммы (фиг. 1) есть энергия стабилизации, реализованная при преобразовании из графена в алмаз. Данная энергия стабилизации была рассчитана для некоторых различных условий в таблице 3. Можно ожидать, что большая энергия стабилизации (также известная как 'движущая сила' реакции), приведет к более быстрому образованию алмаза. Из таблицы может быть видно, что при 55 кбар и 1000°С движущая сила составляет примерно 2,3 кДж/моль, тогда как при 45 кбар и 700°С она составляет примерно 2,0 кДж/моль. Переходя к более высокому давлению 65 кбар, видно, что при 1200°С она составляет примерно 3,0 кДж/моль, но снижается до примерно 1,4 кДж/моль при повышении температуры до 1600°С. Наивысшая энергия стабилизации, примерно 3,7 кДж/моль, рассчитана для 75 кбар и 1400°С.

Примерный вариант осуществления настоящего изобретения может дополнительно включать в себя способ получения алмаза из графена. Способ может содержать этапы подвергания графена с отношением размеров в диапазоне от 500 до 2000 и подвергание его высокому давлению и высокой температуре в промежуток времени больше одной минуты, так что движущая сила перехода может быть больше 2,0 кДж/моль.

Дополнительный примерный вариант осуществления настоящего изобретения может включать в себя способ получения алмаза из графена. Способ может содержать этапы смешивания графена с отношением размеров в диапазоне от 500 до 2000, с примерно 1,0% алмазного порошка с образованием порошковой смеси. Затем подвергание данной порошковой смеси высокому давлению и высокой температуре в промежуток времени больше одной минуты, так что движущая сила перехода может быть больше 2,0 кДж/моль.

Примерный вариант осуществления настоящего изобретения может дополнительно включать в себя способ получения прессовки поликристаллического алмаза. Способ может содержать этапы смешивания графена с алмазным порошком с образованием порошковой смеси с менее примерно 95 об.%, например, графена; и спекание порошковой смеси в отсутствие катализатора переходного металла при высоком давлении и высокой температуре, так что движущая сила перехода составляет больше 2,0 кДж/моль в промежуток времени, например, по меньшей мере примерно 5 мин. Графен может иметь отношение размеров от 500 до 2000 для того, чтобы преобразоваться в поликристаллический алмаз. В одном примерном варианте осуществления порошковая смесь может включать в себя, например, от примерно 1% до примерно 10% графена. Графен может быть преобразован в алмаз и служить в качестве строительного раствора или моста, который связывает алмазные частицы вместе в спеченной прессовке поликристаллического алмаза.

В одном примерном варианте осуществления спекание может быть выполнено, например, при давлении по меньшей мере примерно 45 кбар и температуре по меньшей мере примерно 700°С. В другом примерном варианте осуществления спекание может быть выполнено, например, при давлении по меньшей мере примерно 55 кбар и температуре по меньшей мере примерно 1000°С. В еще одном примерном варианте осуществления спекание может быть выполнено в условиях высокого давления и высокой температуры, так что движущая сила реакции составляет по меньшей мере 2,0 кДж/моль.

Другой примерный вариант осуществления может дополнительно включать в себя режущий элемент, который содержит поликристаллические суперабразивные частицы, такие как алмазы, будучи по существу свободным от каталитического материала, такого как кобальт. Поликристаллические суперабразивные частицы могут быть преобразованы из одно- или многослойного наноразмерного материала, такого как графен, с суперабразивными частицами в виде затравок при высоком давлении и высокой температуре. Графен может иметь отношение размеров от 500 до 2000 для того, чтобы преобразоваться в поликристаллический алмаз.

Несмотря на описанное в связи с его предпочтительными вариантами осуществления, специалистам в данной области должно быть понятно, что конкретно не описанные дополнения, исключения, модификации и замены могут быть сделаны без отклонения от сущности и объема изобретения, как определено в прилагаемой формуле изобретения.

Реферат

Изобретение может быть использовано для изготовления прессовок поликристаллического алмаза и режущего инструмента. Наноразмерный одно- или многослойный материал, содержащий графен, спекают примерно 5 мин в отсутствие катализатора - переходного металла при давлении и температуре по меньшей мере 45 кбар и 700°С, соответственно. По другому варианту указанный материал перед спеканием смешивают с алмазной затравкой в количестве не менее 0,01% от массы смеси. Графен имеет отношение размеров от 500 до 2000. Полученные прессовки поликристаллического алмаза и режущий элемент содержат поликристаллические суперабразивные частицы, например алмаз. Изобретение позволяет избежать вредного влияния катализатора на механические и абразивные свойства прессовок и режущего инструмента. 4 н. и 20 з.п. ф-лы, 3 табл., 7 ил.

Комментарии