Способ производства кисломолочных продуктов, способ обработки молока для него, линия производства кисломолочных продуктов и устройство обработки молока для линии - RU2271671C1

Код документа: RU2271671C1

Описание

Область техники, к которой относятся изобретения

Настоящие изобретения относятся к области молочной промышленности и могут быть использованы для получения пастеризованного цельного или восстановленного молока и кисломолочных продуктов на их основе с длительными сроками хранения и улучшенными органолептическими показателями.

Предшествующий уровень техники

Известен технологический процесс производства кисломолочной продукции резервуарным способом, при котором обработанное молоко сквашивается в специальных емкостях, в которых происходит и созревание продукта, после чего продукт разливают в тару (см. книгу А.С.Бредихина, Ю.В.Космодемьянского, В.Н.Юрина. Технология и техника переработки молока. Москва, Колос, 2001 г., 399 с., стр.272 [1]). Недостатком резервуарного способа производства кислокисломолочных продуктов является высокая степень зараженности продуктов микрофлорой в результате неполного ее устранения в процессе пастеризации, прорастания оставшихся после пастеризации спор, заражения микрофлорой продуктов в процессе внесения закваски, сквашивания, охлаждения, созревания, неасептического или полуасептического розлива в неасептическую или полуасептическую тару. Кисломолочные продукты, в частности кефир, полученный резервуарным способом, вследствие развития посторонней микрофлоры в готовом продукте и недостаточной растворимости молочного белка имеет ухудшенные органолептические свойства, а именно невысокую вязкость продукта, не характерную структуру и консистенцию продукта, а сроки хранения не превышают 24 часа.

Известен технологический процесс производства кисломолочных продуктов, в частности кефира, термостатным способом, который состоит из следующих операций:

подготовка молочного сырья, обработка молока с пастеризацией и гомогенизацией, заквашивание молока методом прямого внесения закваски с перемешиванием, розлив и упаковывание, сквашивание, охлаждение, созревание (см. книгу А.С.Бредихина, Ю.В.Космодемьянского, В.Н.Юрина. Технология и техника переработки молока. Москва, Колос, 2001 г., 399 с., стр.275 [1]). Обработанное молоко, пастеризованное и охлажденное, заквашивают в резервуарах и ваннах, перемешивают и направляют партии молока на розлив при перемешивании. Заквашенное молоко в упаковке направляют в термостатную камеру для сквашивания на 8-12 часов при температуре 17-25°С в зависимости от времени года. После сквашивания кефир имеет плотный сгусток кислотностью 75-80°Т. Сквашенный кефир переправляют в холодильную камеру для охлаждения до 8°С и созревания при этой температуре в течение не менее 12 часов. Описанный процесс производства кисломолочных продуктов является наиболее близким аналогом, в котором частично устранены описанные выше недостатки резервуарного способа. Однако продукты, полученные термостатным способом, все же имеют недостаточный срок его хранения 24 часа при температуре 8°С, что также объясняется наличием в его среде большого количества спорообразующих организмов как в вегетативной, так и в споровой форме вследствие недостаточно эффективного проведения обеззараживания молока, на основе которого приготовляется этот кисломолочный продукт, а также вследствие вторичного обсеменения молока, неизбежного при резервировании пастеризованного молока в емкостных аппаратах, при его транспортировке по технологическим коммуникациям, при упаковывании конечной продукции как в неасептических, так и в полуасептических условиях. Кроме того, вследствие неизбежного нарушения кальций-фосфорного баланса молочного сырья вследствие его пастеризации, а также вследствие снижения растворимости денатурированного молочного белка, особенно в восстановленном молоке, кисломолочные продукты, в частности кефир, имеют все же невысокие органолептические характеристики.

Известен способ производства пастеризованного молока, включающий его нормализацию, гомогенизацию, пастеризацию, охлаждение и розлив, на основе которого приготавливается питьевое молоко и кисломолочные продукты, в котором молоко пастеризуют двукратно с его охлаждением до 2-6°С между двумя стадиями пастеризации (см. патент России №2166855, Способ производства пастеризованного молока (варианты), МПК7 А 23 С 9/00, опубликовано 20.05.2001 [2]). Для большего увеличения сроков хранения молоко после нормализации и предварительного нагрева подвергают бактофугированию. Недостатками являются недостаточные сроки хранения молока, ограниченные пятью сутками, невысокие органолептические показатели этого пастеризованного молока с привкусом пастеризации, которое вторично пастеризовалось при высоких температурах в 70-85°С. Эти же недостатки отмечаются у кисломолочного продукта, приготовленного на основе этого молока.

Наиболее близким аналогом способа обработки молока является способ в соответствии с патентом России №2222952, Способ получения питьевого молока и линия для его производства, МПК 7 А 23 С 9/00, 3/00, A 01 J 11/00, опубликовано 10.02.2004. бюллетень №4 [3]. Способ обработки заключается в очистке молока от механических примесей, кратковременном его подогреве источником инфракрасного излучения, бактофугировании для удаления из молока инактивированной микрофлоры, совмещенном процессе диспергирования (гомогенизации) и пастеризации с помощью многоступенчатого роторно-пульсационного аппарата, в котором дополнительно создаются акустические колебания для нагревания молока. Диспергирование (гомогенизацию) проводят в режиме многократной циркуляции единичной порции молока при температуре 68-72°С с не регулированным качеством гомогенизации жировых шариков в широком диапазоне их размеров 0,5-1,1 мкм с возможностью его повторения при повышенной кислотности молока, т.е. при высокой степени его обсеменения. Розлив молока осуществляют после его охлаждения до температуры 4-6°С.

Недостатком способа являются получение молока и продуктов на его основе с недостаточно длительным и стабильным сроком хранения, причинами которого является недостаточное обеспложивание микрофлоры молока, повторное заражение молока микрофлорой в трубопроводах и сборниках после диспергирования и пастеризации перед розливом, низкая термостабильность молока.

Известна линия для производства кисломолочных продуктов термостатным способом, осуществляющая наиболее близкий известный способ производства кисломолочных продуктов (см. книгу А.С.Бредихина, Ю.В.Космодемьянского, В.Н.Юрина. Технология и техника переработки молока. Москва, Колос, 2001 г., 399 с., стр.272, 273 [1]). Линия содержит установленные по ходу выполнения технологических операций устройство для обработки молока с пастеризационной установкой, гомогенизатором, выдерживателем, устройство для внесения закваски, фасовочный автомат, термостатную камеру, холодильную камеру. Эта линия является наиболее близким аналогом линии в соответствии с изобретением. Недостатком известной линии является недостаточный срок хранения кисломолочных продуктов, приготовленных на этой линии, в течение 24 часов при температуре 8°С, что объясняется наличием в среде этих продуктов большого количества спорообразующих организмов как в вегетативной, так и в споровой форме вследствие недостаточно эффективного проведения обеззараживания молока, на основе которого приготовляется кисломолочный продукт, а также вследствие вторичного обсеменения молока, кисломолочных продуктов, неизбежного при их резервировании в емкостных аппаратах, при транспортировке по технологическим коммуникациям, при упаковывании конечной продукции как в неасептических, так и в полуасептических условиях.

Наиболее близким аналогом устройства обработки молока является линия для производства молока в соответствии с патентом России №2222952, Способ получения питьевого молока и линия для его производства, МПК 7 А 23 С 9/00, 3/00, A 01 J 11/00, опубликовано 10.02.2004, бюллетень №4 [3]. Линия содержит установленные по ходу выполнения технологических операций и связанные системой трубопроводов сборник исходного молока, теплообменник, снабженный источником инфракрасного излучения, бактофугу, многоступенчатый роторно-пульсационный аппарат с промежуточной емкостью диспергирования и пастеризации, охладитель и установку розлива. Выход роторно-пульсационного аппарата соединен с входом промежуточной емкости, выход которой связан со входом роторно-пульсационного аппарата (РПА), образуя замкнутый контур многократной циркуляции молока через РПА. РПА снабжен терморегулятором нагрева молока, электрически связанным с исполнительным устройством в виде привода распределительной заслонки трехходового крана для контроля температуры обработки молока в РПА.

Недостатком устройства является получение молока с недостаточно длительным и стабильным сроком хранения, с низкой термостабильностью, с недостаточно высокими органолептическими свойствами и, как следствие, невысокое качество продуктов, приготовленных на его основе.

Формулировка задачи, решаемой изобретениями

Задачей изобретений является производство кисломолочных продуктов, обработка молока для них с длительным сроком хранения, высокой термостабильностью, улучшенными органолептическими свойствами путем более тщательного обеспложивания молока и исключения вторичного обсеменения продуктов в процессе их производства на всех его стадиях.

Раскрытие изобретений

Задача решается способом производства кисломолочных продуктов, включающем подготовку молочного сырья, обработку молока с пастеризацией и гомогенизацией, заквашивание молока методом прямого внесения закваски с перемешиванием при необходимости, розлив и упаковывание с герметизацией, сквашивание в термостате, охлаждение, созревание. Отличием от прототипа является то, что процесс обработки молока и последующие операции производства кисломолочных продуктов проводят в присутствии растворимой в молоке (плазме молока) производной полифосфорной кислоты (далее ППФК) общей формулы

НО-[РО3Х]n-РО3Х2,

где Х - ионы натрия или калия, или кальция, или магния, или водорода, или аммония, 30≥n≥1,

с количественным ее значением 0,4-0,7 г/л, обработку молока осуществляют с двухкратной пастеризацией, розлив и упаковывание с герметизацией производят при температуре 68-72°С до второй пастеризации, введение закваски осуществляют в упакованное герметично молоко после второй пастеризации при разгерметизации упаковки и ультрафиолетовом облучении зоны введения закваски с последующей окончательной герметизацией упаковки, а перемешивание при необходимости осуществляют путем встряхивания укупоренного продукта. Способ производства кисломолочных продуктов может быть дополнен операцией томления молока или введения пастеризованных кусочков овощей, фруктов, ягод, других наполнителей (белки растительного или молочного происхождения, сахар, пряно-вкусовые добавки, фруктово-ягодные соки, повидло, варенье, джемы и т.п.) в молоко после его первой пастеризации, причем для молока, кисломолочных продуктов на его основе при температуре 68-72°С, для томленого молока и продуктов на его основе при температуре томления.

Задача решается также способом обработки молока, включающем очистку молока от механических примесей, его предварительный нагрев, совмещенный процесс диспергирования (гомогенизации) и пастеризации с повторной пастеризацией. Диспергирование (гомогенизацию) проводят в режиме многократной циркуляции единичной порции молока при температуре пастеризации с последующим розливом с герметизацией. Отличием предлагаемого способа обработки молока является проведение обработки молока в присутствии растворимой в молоке (плазме молока) производной полифосфорной кислоты (ППФК) общей формулы

НО-[РО3Х]n-РО3Х2,

где Х - ионы натрия или калия, или кальция, или магния, или водорода, или аммония, 30≥n≥1,

с количественным ее значением 0,4-0,7 г/л, проведение процесса диспергирования (гомогенизации) до размера жировых шариков не более 0,5 мкм, после первой пастеризации молоко выдерживают при температуре 68-72°С не менее 15 минут для питьевого пастеризованного молока, не менее 5 минут для кисломолочных продуктов, розлив с герметизацией осуществляют после этой выдержки при температуре этой выдержки в герметичную упаковку, затем проводят охлаждение герметично укупоренного горячего молока до температуры 12-37°С и выдержку при этой температуре не менее 30 минут, вторую пастеризацию проводят после этой выдержки с нагревом молока до 68-72°С со скоростью не менее 10°С/сек с помощью СВЧ-излучателей.

Задача решается также конструкцией линии производства кисломолочных продуктов, содержащей последовательно соединенные по ходу выполнения технологических операций транспортирующим устройством устройство обработки молока с гомогенизатором, пастеризационной установкой, устройство прямого внесения закваски, а также фасовочный автомат (устройство розлива) с устройством герметичной укупорки, термостатную камеру, холодильную камеру. Отличием линии производства кисломолочных продуктов от прототипа является расположение устройства розлива перед устройством внесения закваски, выполнение транспортирующего устройства после устройства розлива не в виде трубопровода, а в виде ленточного конвейера или транспортирующего гидродинамического туннеля, дополнительно устройство прямого внесения закваски снабжено устройством разгерметизации, которое может быть выполнено в виде устройства съема герметичной пленки с упаковки молока, устройством окончательной герметизации упаковки, которое может быть расположено после устройства внесения закваски, ультрафиолетовыми излучателями, установленными по периметру (вдоль границы) зоны внесения закваски и зоны окончательной герметизации упаковки, выполнение перемешивающего устройства бутилированного и собранного в блоки молока с закваской в виде ленточного конвейера-встряхивателя, установленного между устройством внесения закваски и термостатной камерой.

Задача решается также устройством обработки молока, включающим установленные по ходу выполнения технологических операций и связанные системой трубопроводов сборник исходного молока, насос, термизатор (теплообменник), рециркуляционную емкость диспергирования (гомогенизации) и пастеризации, диспергатор (гомогенизатор), а также охладитель (холодильную камеру) и установку розлива. Выход диспергатора (гомогенизатора) соединен с входом рециркуляционной емкости через трехходовый кран, выход которой связан со входом диспергатора (гомогенизатора), образуя замкнутый контур многократной циркуляции молока через диспергатор (гомогенизатор). Диспергатор (гомогенизатор) снабжен терморегулятором нагрева молока, электрически связанным с исполнительным устройством - приводом распределительной заслонки трехходового крана. Отличием предложенной конструкции от прототипа является наличие дополнительной емкости для приготовления водного раствора или суспензии производной полифосфорной кислоты (далее емкость ППФК), взятой из вышеозначенного ряда, эта емкость связана со входом диспергатора (гомогенизатора), а также наличие емкости выдержки (выдерживателя) для выдерживания молока при температуре 68-72°С, снабженной водяной рубашкой, поддерживающей температуру 68-72°С, вход которой соединен с выходом диспергатора (гомогенизатора), а выход связан с установкой розлива, установленной у емкости выдержки. Емкость выдержки может представлять собой аппарат смешения или вытеснения с рубашкой, поддерживающей температуру 68-72°С. Поддержание температуры осуществляется за счет подключения рубашки к потоку теплоносителя (вода, пар, молоко). Устройство обработки молока дополнено также охладителем, установленным после устройства розлива, который может быть выполнен в виде транспортирующего гидродинамического туннеля охлаждения проходного типа, снабженного второй емкостью - выдерживателем молока при температуре 12-37°С. Дополнительно устройство обработки молока снабжено туннельным аппаратом вторичной пастеризации с транспортерной лентой, который снабжен СВЧ-излучателями, расположенными вдоль транспортерной ленты. СВЧ-излучатели обеспечивают скорость нарастания температуры молока не менее 10°С/сек до 68-72°С, которая зависит от мощности СВЧ-излучателей.

Чертеж, таблица.

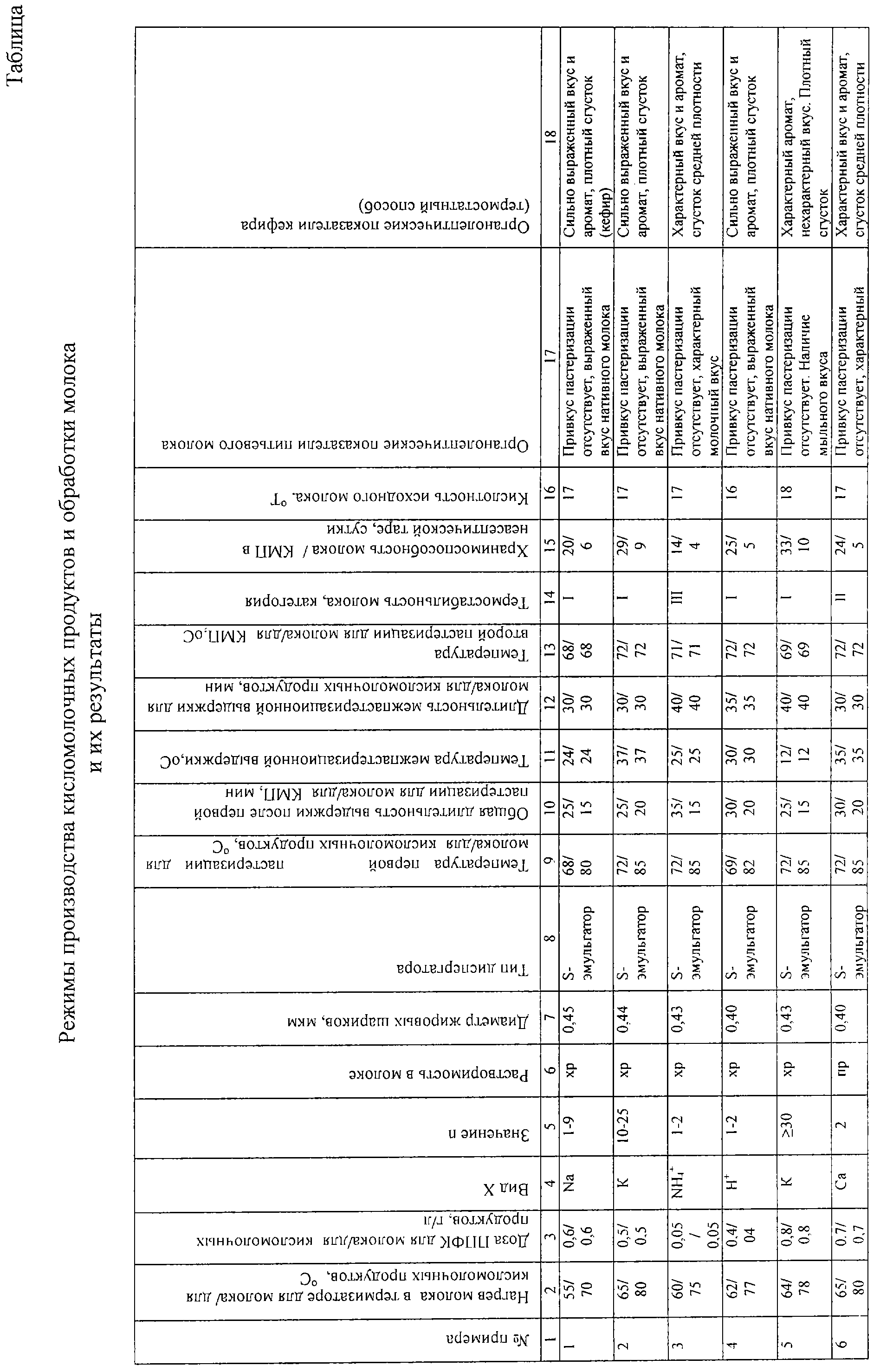

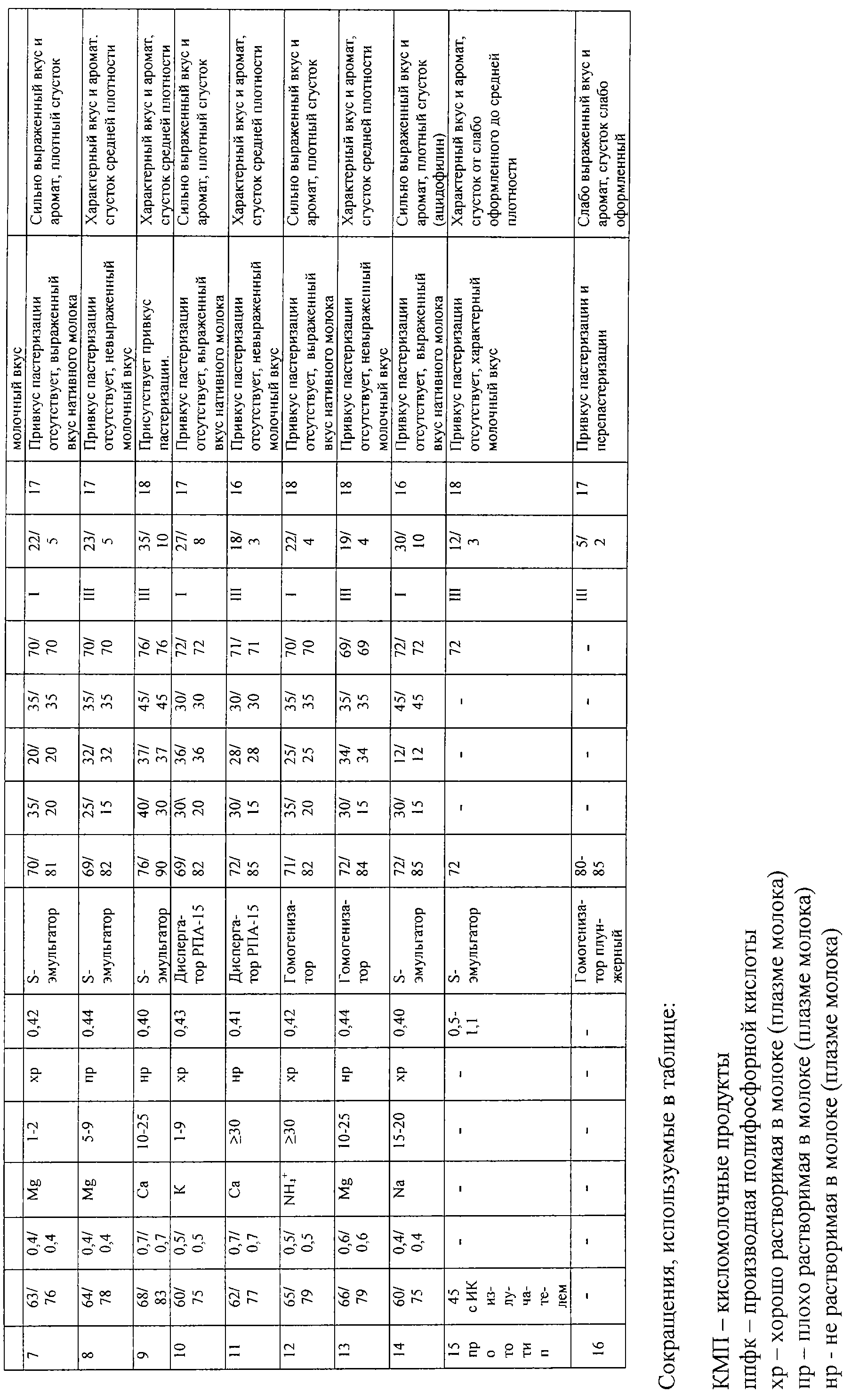

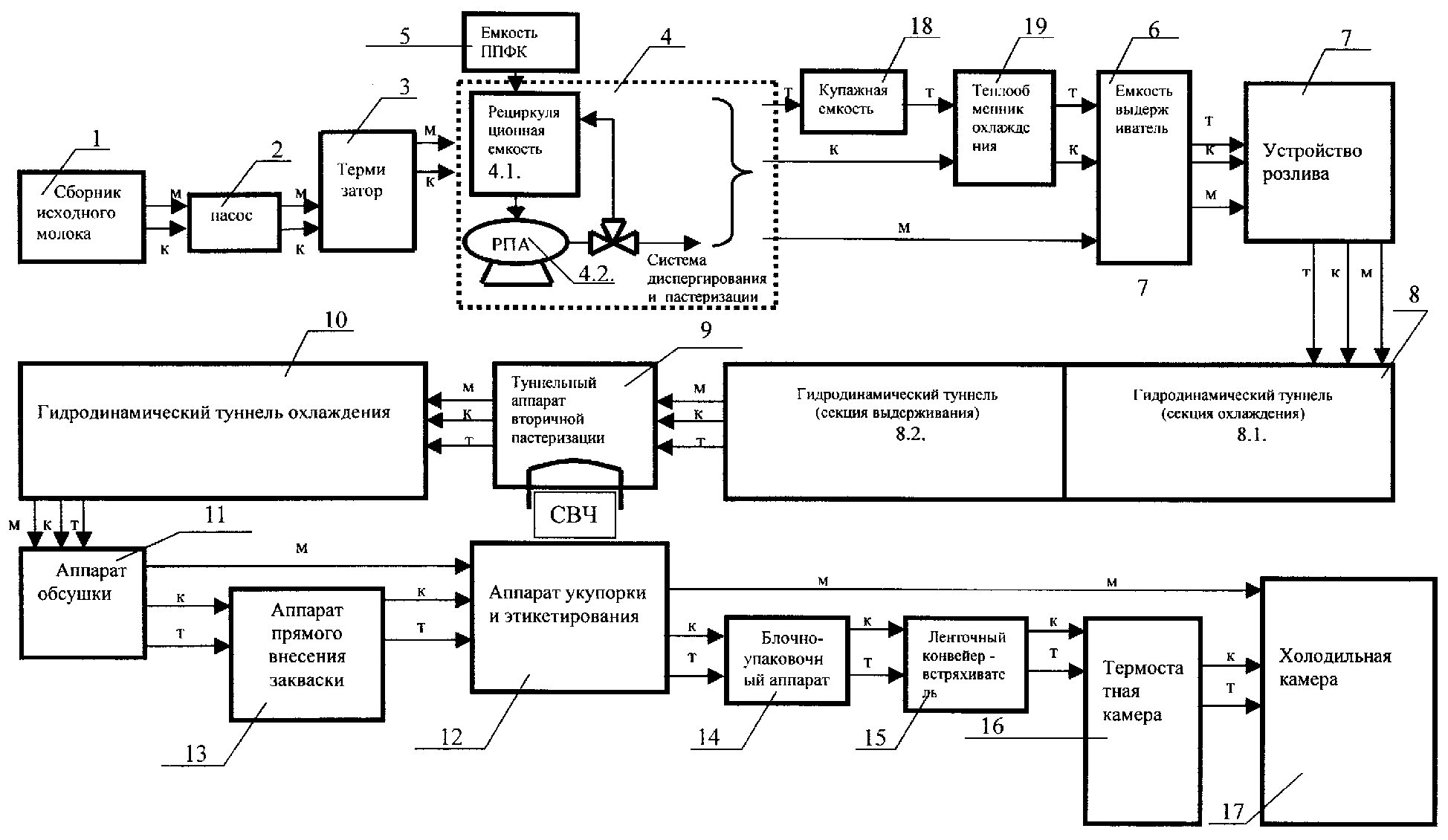

На чертеже изображена блок-схема линии производства кисломолочных продуктов с устройством обработки молока с длительным сроком хранения, с хорошими органолептическими свойствами, в таблице отражены результаты обработки молока, производства кисломолочных продуктов и характеристики питьевого пастеризованного молока, кисломолочных продуктов при различных режимах их производства.

Описание линии, устройства в статике

Линия состоит из последовательно соединенных сборника исходного молока - емкости накопителя 1, насоса 2, теплообменника - термизатора молока 3, системы диспергирования (гомоненизации) и пастеризации, состоящей из рециркуляционной емкости диспергирования и пастеризации 4.1., насоса-диспергатора или роторно-пульсационного аппарата 4.2. (далее РПА), с системой трубопроводов и клапанно-запорной арматурой (показана линиями условно). Выход рециркуляционной емкости 4.1. связан со входом РПА 4.2., выход которого связан со входом рециркуляционной емкости 4.1. через клапанно-запорную арматуру. Насос-диспергатор 4.2. может быть выполнен в виде гомогенизатора, коллоидной мельницы, инжекционного смесителя, форсунки, насоса-диспергатора (см. Новый политехнический словарь. Научное издательство «Большая Российская энциклопедия», 2000, стр.118, 145), роторно-пульсационного аппарата (см. патент РФ №2166986 с началом действия от 11 мая 1999 года) и тому подобного оборудования. В качестве диспергатора может быть использован роторно-пульсационный аппарат (S-эмульгатор), модель ТТ 520.00, производитель ЗАО «Промышленные Технологии», Россия, насос-диспергатор модель РПА-25-5(55,55А)-К, производитель фирма ЭНА, Россия, гомогенизатор плунжерный, модель А1-ОГМ-2,5, Россия. При необходимости гомогенизатор может быть снабжен дополнительным нагревателем для обеспечения требуемого температурного режима. Режим рециркуляции обеспечивается контуром обратной связи путем подачи порции молока с выхода диспергатора на его вход через рециркуляционную емкость. Система диспергирования и пастеризации 4 снабжена емкостью 5 для приготовления раствора производной полифосфорной кислоты (далее емкость ППФК), которая может быть выполнена в виде емкости с мешалкой или без нее. Линия содержит емкость-выдерживатель 6, который может представлять собой камеру в виде трубы, через которую непрерывным потоком проходит молоко в изотермических условиях. Камера может быть выполнена в виде трубы, цилиндрической емкости с рубашкой, трубчатого змеевика и пр. Линия содержит устройство розлива 7 с предварительной герметичной укупоркой, единый аппарат гидродинамического туннеля 8, состоящий из секции конвективного охлаждения 8.1. до температуры 12-37°С и секции выдерживания 8.2. при температуре 12-37°С, туннельный аппарат вторичной пастеризации 9, гидродинамический туннель охлаждения 10 или иное устройство охлаждения, например, оросительного типа из [1], стр.70, аппарат обсушки 11, аппарат укупорки и этикетирования 12, аппарат прямого внесения закваски 13, блочно-упаковочный аппарат 14, ленточный конвейер-встряхиватель 15, термостатную камеру 16, холодильную камеру 17. Линия может быть дополнена купажной емкостью 18, включенной между выходом системы диспергирования и пастеризации 4 и входом емкости-выдерживателя 6. Линия дополнена также теплообменником охлаждения 19 для кисломолочных продуктов, томленого молока, добавок, включенным между системой диспергирования и пастеризации 4 и входом емкости выдерживателя 6. Устройство розлива 7 может представлять собой разливочную машину, описанную в [1], стр.190-195, и использующую для фасовки пластиковые бутыли. Туннельный аппарат вторичной пастеризации 9 представляет собой изолированный канал с движущейся внутри вдоль него транспортерной лентой, на которую устанавливаются бутыли с молоком. Вдоль движения транспортерной ленты установлены СВЧ излучатели (СВЧ). Конструкция аппарата прямого внесения закваски зависит от формы закваски и может осуществлять шприцевание, внесение таблетированной закваски и закваски в других формах. Стрелками условно обозначены транспортирующие устройства для подачи сырья для питьевого молока, маркированные буквой М, для кисломолочного продукта - К, для кисломолочного продукта на основе томленого молока или на основе молочного сырья с наполнителями - Т.

Осуществление способов и работа линии, устройства

Способы осуществляются и устройства работают следующим образом. Механически очищенное, нормализованное по степени содержания жира и охлажденное до 4-6°С цельное или восстановленное молоко из емкости накопителя 1 насосом 2 подается в термизатор 3 молока, где происходит нагрев молока до температуры предварительного нагрева 55-65°С при производстве пастеризованного молока и до 70-80°С при производстве кисломолочной продукции. Термизированное молоко поступает в рециркуляционную емкость 4.1. системы диспергирования и пастеризации 4, где молоко подвергается одновременно диспергированию (гомогенизации) и пастеризации. Сутью пастеризации является обеспложивание широкого спектра микроорганизмов, содержащихся в молоке, путем минимально возможного его низкотемпературного нагревания. Одновременно в рециркуляционную емкость 4.1. из емкости 5 производной полифосфорной кислоты, взятой из приведенного выше ряда, подают раствор/суспензию этого вещества из расчета 0,4-0,7 г/л. Количество используемой производной полифосфорной кислоты зависит от степени обсемененности, кислотности исходного молока и допустимых вкусовых качеств готового пастеризованного молока и кисломолочной продукции на его основе. Работа системы диспергирования и пастеризации 4 предполагает периодическую обработку единичной порции молока в режиме диспергирования и пастеризации для питьевого молока до температуры 68-72°С, для кисломолочного продукта до температуры 80-85°С. Кратность рециклов зависит от величины этой температуры, которую не надо превышать, и степени гомогенности жировых шариков, средний размер которых не должен превысить 0,5 мкм. Степень гомогенности молока определяется в текущем режиме визуально с использованием экспрессивных микроскопических методов. На этой стадии обработки молока производная полифосфорной кислоты повышает эффективность механического диспергирования микробных ассоциатов, дезагрегации микробосубстратных ассоциатов, тем самым повышает их термочувствительность для облегчения проводимой инактивации спор и вегетативных клеток, находящихся в молоке, а потому и скорость их гибели при низкотемпературной пастеризации, тем самым повышает эффективность низкотемпературной пастеризации и увеличивает сроки хранения молока и произведенных на его основе кисломолочных продуктов. Кроме того, ППФК способствует растворению казеина и предотвращает процесс разбалансировки кальций-фосфорного баланса в процессе пастеризации, что в конечном итоге повышает термостабильность, органолептические свойства питьевого молока и продуктов на его основе.

По завершении периодического процесса диспергирования и пастеризации единичной порции молока его с помощью диспергатора (гомогенизатора) 4.1. направляют непосредственно в емкость-выдерживатель 6, где молоко выдерживается при температуре 68-72°С не менее 25 минут при производстве питьевого пастеризованного молока и не менее 15 минут при производстве кисломолочных продуктов. При этом до выдерживания при этой температуре молоко, используемое в дальнейшем для производства кисломолочных продуктов, требуется охладить с его температуры пастеризации в 80-85°С до 68-72°С. Операцией выдерживания при температуре 68-72°С компенсируют недостаток достигаемой указанной температуры для обеспложивания микроорганизмов, повышая эффективность пастеризации. Разное время выдержки для разных продуктов объясняется разной температурой пастеризации для них. На этой же стадии в молоко можно ввести наполнитель, находящийся в купажной емкости 18 при температуре первой пастеризации молока для производства питьевого молока. После выдерживания в емкости 6 молоко при температуре пастеризации 68-72°С подается в устройство розлива 7 с герметичной укупоркой молока. Смысл горячего розлива при производстве питьевого молока и кисломолочных продуктов заключается в уменьшении повторного инфицирования молока микрофлорой и одновременном обеспложивании микроорганизмов, находящихся на внутренней поверхности трубопровода, ведущего к устройству розлива, и упаковки. Кроме того, розлив молока при температуре 68-72°С продлевает выдержку молока при этой температуре, тем самым уменьшая время выдержки в выдерживателе 6 до 15 минут для молока, для кисломолочных продуктов до 5 минут, ускоряя технологический процесс. Разлитое в упаковочную герметичную тару молоко далее направляется в аппарат гидродинамического туннеля 8, где оно охлаждается в секции конвективного охлаждения 8.1. до температуры 12-37°С и выдерживается в герметичной упаковке при этой температуре в течение не менее 30 минут. Эти операции необходимы для того, чтобы большая часть не обеспложенных при пастеризации и выдержке при температуре пастеризации спорообразующих микроорганизмов сырого молока, а также большая часть спорообразующих микроорганизмов вторичного обсеменения перешла в вегетативную форму. Вегетативная часть микрофлоры в отличие от споровой формы лучше обеспложивается при температуре пастеризации в 68-72°С. На стадии выдержки молока при температуре 12-37°С ППФК повышает способность спор широкого спектра прорастать, ускоряет этот процесс. Поэтому после прорастания пор в течение 30 минут молоко в герметичной упаковке направляют на повторную пастеризацию при этой температуре в туннельный аппарат вторичной пастеризации 9, где молоко нагревается с 12-37°С до 68-72°С, чтобы уничтожить вегетативную форму проросших спор. Для эффективности нагрев должен осуществляться по всему объему и со скоростью не менее 10°С в секунду с помощью СВЧ излучателей, расположенных по ходу движения транспортерной ленты с упакованным герметично молоком. Мгновенное повышение температуры молока скачком, по всему его объему, до указанной температуры ввиду особенностей кинетики деконтаминации микроорганизмов в молоке позволит более эффективно обесплодить микрофлору в молоке по всему объему. На этой стадии в процессе повторной пастеризации происходит практически полное уничтожение всей вегетативной микрофлоры сырьевого молока и микрофлоры упаковки, а герметизация упаковки препятствует попаданию микрофлоры извне. ППФК на этой стадии способствует растворению казеина и предотвращает процесс разбалансировки кальций-фосфорного баланса в процессе тепловой пастеризации молока, что повышает органолептические свойства конечных продуктов. Вторично пастеризованное молоко подается в гидродинамический туннель охлаждения 10 до температуры 4-6°С при производстве пастеризованного молока и до температуры 17-25°С при производстве кисломолочной продукции. Далее герметизированное питьевое пастеризованное молоко поступает в аппарат обсушки 11, где с поверхности упакованного молока удаляется избыточная влага, после чего питьевое пастеризованное молоко подается в аппарат укупорки и этикетирования 12 с последующим складированием его в холодильной камере. В случае производства кисломолочной продукции вторично пастеризованное молоко или молоко с наполнителем после аппарата обсушки поступает в аппарат прямого внесения закваски 13. В аппарате 13 предварительно срезается укупорочная пленка и вносится закваска шприцеванием сухим или жидким концентрированным заквасочным материалом или иным способом, например, в таблетированной форме, в присутствии ультрафиолетового облучения для обеззараживания среды в зоне внесения закваски. Таблетированная форма закваски может включать газобарботажную смесь, когда не требуется перемешивание молока с закваской. На стадии молочнокислого брожения производная полифосфорной кислоты, взятая из указанного выше ряда, способствует растворению белка, восстановлению кальций-фосфорного баланса и стимулирует кислотообразование молочнокислых микроорганизмов, что в конечном счете повышает органолептические показатели кисломолочной продукции. После внесения закваски заквашенное бутилированное молоко полают в аппарат укупорки и этикетирования 12, где бутылки в зоне ультрафиолетового облучения окончательно укупориваются крышками и этикетируются. Далее этикетированные бутылки с заквашенным и герметично укупоренным молоком подаются в блочно-упаковочный аппарат 14, где из бутылок формируются блоки, обтягиваемые полимерной пленкой. Эти блоки подаются на транспортер ленточного конвейера-встряхивателя 15, где блоки при необходимости встряхиваются, что обеспечивает равномерное распределение заквасочного материала по всему объему бутилированного молока. Далее блоки подаются в термостатную камеру 16, где они выдерживаются при температуре 17-25°С в течение 8-12 часов. Сквашенный кефир, имеющий плотный сгусток и кислотность 75-80° Т, либо иной кмсломолочный продукт направляют в холодильную камеру 17 для охлаждения до 8°С и созревания при этой температуре.

Примеры конкретных вариантов реализации способа обработки молока.

В каждом примере описан процесс получения питьевого молока и кисломолочного продукта на его основе. В Таблице указаны параметры и результаты этих процессов для питьевого молока и кисломолочного продукта на его основе через дробную черту.

Пример 1.

Предварительно очищенное от механических примесей молоко с начальной кислотностью 17°Т предварительно нагревали в термизаторе 3 до температуры 55°С при производстве пастеризованного молока и 70°С при производстве кефира. В молоко перед процессом первой диспергации (гомогенизации) и пастеризации добавляли хорошо растворимую в молоке (хр - сокращенное обозначение в таблице) производную полифосфорной кислоты (ппфк - сокращенное обозначение в таблице) - соль полифосфорной кислоты формулы

НО-[РО3Х]n-РО3Х2, где Х - щелочной металл Na, n=1-9, из расчета 0,6 г на литр молока. Диспергирование проводили на пятиступенчатом роторно-пульсационном аппарате (S-эмульгаторе) 4.2. в режиме рециркуляции при температуре пастеризации 68°С при производстве питьевого пастеризованного молока, 80°С при производстве кефира, до степени гомогенности жировых шариков молока 0,45 мкм. После первой диспергации с пастеризацией молоко направляли в емкость 6 выдерживателя, где его выдерживали при температуре 68°С с временем выдержки в течение 15 минут для молока. Далее молоко для производства питьевого молока после первой диспергации и пастеризации и указанной выдержке при температуре 68°С и без предварительного охлаждения в теплообменнике 19 направляли в устройство розлива 7 с герметизацией, где оно довыдерживалось примерно 10 минут (примерное время розлива). Общее время выдержки молока при этой температуре в емкости-выдерживателе 6 и в устройстве розлива 7 составило 25 минут. При производстве кефира молоко перед выдерживанием в емкости-выдерживателе 6 охлаждалось в теплообменнике охлаждения 19 с 80°С до 68°С, выдерживалось там в течение пяти минут, подавалось в устройство розлива 7 при температуре выдержки в 68°С на розлив и герметизацию. Общее время выдержки молока для кефира при этой температуре в емкости-выдерживателе 6 и в устройстве розлива 7 составило 15 минут. Далее молоко в герметичной упаковке направляли в аппарат гидродинамического туннеля 8, где оно охлаждалось в секции конвективного охлаждения 8.1. до температуры 24°С и выдерживалось в 8.2. в упаковке при этой температуре в течение не менее 30 минут, после чего молоко подвергалось повторной пастеризации с использованием СВЧ-излучателей в туннельном аппарате вторичной пастеризации 9 при температуре 68°С. При производстве питьевого пастеризованного молока после вторичной пастеризации молоко охлаждалось в гидродинамическом туннеле охлаждения 10 с 68°С до 4-6°С, поступало в аппарат обсушки 11, а из него в аппарат укупорки и этикетирования 12. Далее это бутилированное, этикетированное и укупоренное молоко подавали в холодильную камеру 17, где оно складировалось при температуре 4-6°С. При производстве кисломолочной продукции на основе молока, обработанного описанным выше способом, молоко после вторичной пастеризации охлаждалось в гидродинамическом туннеле охлаждения 10 с 68°С до 17-25° С, поступало в аппарат обсушки 11, а из него в аппарат прямого внесения закваски 13, где молоко заквашивалось путем прямого внесения закваски в каждую упаковку молока. После заквашивания, вторичной герметичной укупорки и этикетирования в аппарате 12, формирования блока из бутылок в аппарате 14, встряхивания на ленточном конвейере-встряхивателе 15 сквашенное укупоренное молоко поступало в термостатную камеру 16 для выдерживания его при температуре 17-25°С и сквашивания в течение 8-12 часов. Сквашенный кефир, имеющий плотный сгусток и кислотность 75-80°Т, направляли в холодильную камеру для охлаждения и созревания при температуре 8°С.

Пример 2.

Процесс обработки молока проводили в соответствии с примером 1 при следующих отличиях: температура предварительного нагрева молока при производстве питьевого молока 65°С, при производстве кефира 80°С, в качестве ППФК брали хорошо растворимую (хр) производную полифосфорной кислоты формулы НО-[РО3Х]n-РО3Х2, где Х - щелочной металл К, n=10-25, из расчета 0,5 г на литр молока, диспергирование и пастеризацию молока проводили при температуре 72°С для питьевого молока, 85°С для кефира, до степени гомогенности 0,44 мкм, после чего его выдерживали при температуре 72°С в общей сложности 25 минут для питьевого молока, 20 минут для кефира при предварительном охлаждении молока для него в теплообменнике охлаждения 19 с температуры 85°С до температуры 72°С, далее молоко после горячего розлива охлаждали до температуры 37°С с выдержкой при этой температуре в течение 30 минут и направляли на повторную пастеризацию до температуры 72°С.

Пример 3.

Процесс обработки молока проводили в соответствии с примером 1 при следующих отличиях: температура предварительного нагрева молока при производстве питьевого молока 60°С, при производстве кефира 75°С, в качестве ППФК брали хорошо растворимую (хр) производную полифосфорной кислоты формулы НО-[РО3Х]n-РО3Х2, где Х - ион аммония, n=1-2, из расчета 0,05 г на литр молока, диспергирование и пастеризацию молока проводили при температуре 72°С для молока, 85°С для кефира, до степени гомогенности 0, 43 мкм, после чего его выдерживали при температуре 72°С в общей сложности 35 минут для питьевого молока, 15 минут для кефира при предварительном охлаждении молока для кефира в теплообменнике охлаждения 19 до температуры 72°С, далее молоко после горячего розлива охлаждали до температуры 25°С с выдержкой при этой температуре в течение 40 минут и направляли на повторную пастеризацию до температуры 71°С.

Пример 4.

Процесс обработки молока проводили в соответствии с примером 1 при следующих отличиях: температура предварительного нагрева молока при производстве питьевого молока 62°С, при производстве кефира 77°С, в качестве ППФК брали хорошо растворимую (хр) производную полифосфорной кислоты формулы НО-[РО3Х]n -РО3Х2, где Х - ион водорода, n=1-2, из расчета 0,4 г на литр молока, диспергирование и пастеризацию молока проводили при температуре 69°С для молока, 82°С для кефира, до степени гомогенности 0,40 мкм, после чего его выдерживали при температуре 69°С в общей сложности 30 минут для питьевого молока, 20 минут для кефира при предварительном охлаждении молока для кефира в теплообменнике охлаждения 19 до температуры 69°С, далее молоко после горячего розлива охлаждали до температуры 30°С с выдержкой при этой температуре в течение 35 минут и направляли на повторную пастеризацию до температуры 72°С.

Пример 5,

Процесс обработки молока проводили в соответствии с примером 1 при следующих отличиях: температура предварительного нагрева молока при производстве питьевого молока 64°С, при производстве кефира 78°С, в качестве ППФК брали хорошо растворимую (хр) производную полифосфорной кислоты формулы НО-[РО3Х]n-РО3Х2, где Х - калий, n≥30, из расчета 0,8 г на литр молока, диспергирование и пастеризацию молока проводили при температуре 72°С для молока, 85°С для кефира, до степени гомогенности 0,43 мкм, после чего его выдерживали при температуре 72°С в общей сложности 25 минут для питьевого молока, 15 минут для кефира при предварительном охлаждении молока для кефира в теплообменнике охлаждения 19 до температуры 72°С, далее молоко после горячего розлива охлаждали до температуры 12°С с выдержкой при этой температуре в течение 40 минут и направляли на повторную пастеризацию до температуры 69°С.

Пример 6.

Процесс обработки молока проводили в соответствии с примером 1 при следующих отличиях: температура предварительного нагрева молока при производстве питьевого молока 65°С, при производстве кефира 80°С, в качестве ППФК брали плохо растворимую (пр) производную полифосфорной кислоты формулы НО-[РО3Х]n-РО3Х2, где Х - кальций, n=2, из расчета 0,7 г на литр молока, диспергирование и пастеризацию молока проводили при температуре 72°С для молока, 85°С для кефира, до степени гомогенности 0,40 мкм, после чего его выдерживали при температуре 72°С в общей сложности 30 минут для питьевого молока, 20 минут для кефира при предварительном охлаждении молока для кефира в теплообменнике охлаждения 19 до температуры 72°С, далее молоко после горячего розлива охлаждали до температуры 35°С с выдержкой при этой температуре в течение 30 минут и направляли на повторную пастеризацию до температуры 72°С.

Пример 7.

Процесс обработки молока проводили в соответствии с примером 1 при следующих отличиях: температура предварительного нагрева молока при производстве питьевого молока 63°С, при производстве кефира 76°С, в качестве ППФК брали хорошо растворимую (хр) производную полифосфорной кислоты формулы НО-[РО3Х]n-РО3Х2, где Х - магний, n=1-2, из расчета 0,4 г на литр молока, диспергирование и пастеризацию молока проводили при температуре 70°С для молока, 81°С для кефира, до степени гомогенности 0,42 мкм, после чего его выдерживали при температуре 70°С в общей сложности 35 минут для питьевого молока, 20 минут для кефира при предварительном охлаждении молока для кефира в теплообменнике охлаждения 19 до температуры 70°С, далее молоко после горячего розлива охлаждали до температуры 20°С с выдержкой при этой температуре в течение 35 минут и направляли на повторную пастеризацию до температуры 70°С.

Пример 8.

Процесс обработки молока проводили в соответствии с примером 1 при следующих отличиях: температура предварительного нагрева молока при производстве питьевого молока 64°С, при производстве кефира 78°С, в качестве ППФК брали плохо растворимую (пр) производную полифосфорной кислоты формулы НО-[РО3Х]n -РО3Х2, где Х - магний, n=5-9, из расчета 0,4 г на литр молока, диспергирование и пастеризацию молока проводили при температуре 69°С для молока, 82°С для кефира, до степени гомогенности 0,44 мкм, после чего его выдерживали при температуре 69°С в общей сложности 25 минут для питьевого молока, 15 минут для кефира при предварительном охлаждении молока для кефира в теплообменнике охлаждения 19 до температуры 69°С, далее молоко после горячего розлива охлаждали до температуры 32°С с выдержкой при этой температуре в течение 35 минут и направляли на повторную пастеризацию до температуры 70°С.

Пример 9.

Процесс обработки молока проводили в соответствии с примером 1 при следующих отличиях: температура предварительного нагрева молока при производстве питьевого молока 68°С, при производстве кефира 83°С, в качестве ППФК брали не растворимую (нр) производную полифосфорной кислоты формулы НО-[РО3Х]n-РО3Х2, где Х - кальций, n=10-25, из расчета 0,7 г на литр молока, диспергирование и пастеризацию молока проводили при температуре 76°С для молока, 90°С для кефира, до степени гомогенности 0,40 мкм, после чего его выдерживали при температуре 76°С в общей сложности 40 минут для питьевого молока, 30 минут для кефира при предварительном охлаждении молока для кефира в теплообменнике охлаждения 19 до температуры 76°С, далее молоко после горячего розлива охлаждали до температуры 37°С с выдержкой при этой температуре в течение 45 минут и направляли на повторную пастеризацию до температуры 76°С.

Пример 10.

Процесс обработки молока проводили в соответствии с примером 1 при следующих отличиях: температура предварительного нагрева молока при производстве питьевого молока 60°С, при производстве кефира 83°С, в качестве ППФК брали хорошо растворимую (хр) производную полифосфорной кислоты формулы НО-[РО3Х]n-РО3Х2, где Х - калий, n=1-9, из расчета 0,5 г на литр молока, диспергирование и пастеризацию молока проводили на диспергаторе РПА-15 при температуре 69°С для молока, 82°С для кефира, до степени гомогенности 0,43 мкм, после чего его выдерживали при температуре 69°С в общей сложности 30 минут для питьевого молока, 20 минут для кефира при предварительном охлаждении молока для кефира в теплообменнике охлаждения 19 до температуры 69°С, далее молоко после горячего розлива охлаждали до температуры 36°С с выдержкой при этой температуре в течение 30 минут и направляли на повторную пастеризацию до температуры 72°С.

Пример 11.

Процесс обработки молока проводили в соответствии с примером 1 при следующих отличиях: температура предварительного нагрева молока при производстве питьевого молока 62° С, при производстве кефира 77°С, в качестве ППФК брали не растворимую (нр) производную полифосфорной кислоты формулы НО-[РО3Х]n -РО3Х2, где Х - кальций, n≥30, из расчета 0,7 г на литр молока, диспергирование и пастеризацию молока проводили на диспергаторе РПА-15 при температуре 72°С для молока, 85°С для кефира, до степени гомогенности 0,41 мкм, после чего его выдерживали при температуре 72°С в общей сложности 30 минут для питьевого молока, 15 минут для кефира при предварительном охлаждении молока для кефира в теплообменнике охлаждения 19 до температуры 72°С, далее молоко после горячего розлива охлаждали до температуры 28°С с выдержкой при этой температуре в течение 30 минут и направляли на повторную пастеризацию до температуры 71°С.

Пример 12.

Процесс обработки молока проводили в соответствии с примером 1 при следующих отличиях: температура предварительного нагрева молока при производстве питьевого молока 65°С, при производстве кефира 79°С, в качестве ППФК брали хорошо растворимую (хр) производную полифосфорной кислоты формулы НО-[РО3Х]n-РО3Х2, где Х - ион аммония, n≥30, из расчета 0,5 г на литр молока, диспергирование и пастеризацию молока проводили на гомогенизаторе при температуре 71°С для молока, 82°С для кефира, до степени гомогенности 0,42 мкм, после чего его выдерживали при температуре 71° С в общей сложности 35 минут для питьевого молока, 20 минут для кефира при предварительном охлаждении молока для кефира в теплообменнике охлаждения 19 до температуры 71°С, далее молоко после горячего розлива охлаждали до температуры 25°С с выдержкой при этой температуре в течение 35 минут и направляли на повторную пастеризацию до температуры 70°С.

Пример 13.

Процесс обработки молока проводили в соответствии с примером 1 при следующих отличиях: температура предварительного нагрева молока при производстве питьевого молока 66°С, при производстве кефира 79°С, в качестве ППФК брали не растворимую (нр) производную полифосфорной кислоты формулы НО-[РО3Х]n-РО3Х2, где Х - магний, n=10-25, из расчета 0,6 г на литр молока, диспергирование и пастеризацию молока проводили на гомогенизаторе при температуре 72°С для молока, 84°С для кефира, до степени гомогенности 0, 44 мкм, после чего его выдерживали при температуре 72°С в общей сложности 30 минут для питьевого молока, 15 минут для кефира при предварительном охлаждении молока для кефира в теплообменнике охлаждения 19 до температуры 72°С, далее молоко после горячего розлива охлаждали до температуры 34°С с выдержкой при этой температуре в течение 35 минут и направляли на повторную пастеризацию до температуры 69°С.

Пример 14.

Процесс обработки молока проводили в соответствии с примером 1 при следующих отличиях: температура предварительного нагрева молока при производстве питьевого молока 60°С, при производстве ацидофилина 75°С, в качестве ППФК брали хорошо растворимую (хр) производную полифосфорной кислоты формулы НО-[РО3Х]n-РО3Х2, где Х - натрий, n=15-20, из расчета 0,4 г на литр молока, диспергирование и пастеризацию молока проводили при температуре 72°С для молока, 85°С для ацидофилина, до степени гомогенности 0,40 мкм, после чего его выдерживали при температуре 72°С в общей сложности 30 минут для питьевого молока, 15 минут для ацидофилина при предварительном охлаждении молока для ацидофилина в теплообменнике охлаждения 19 до температуры 72°С, далее молоко после горячего розлива охлаждали до температуры 12°С с выдержкой при этой температуре в течение 45 минут и направляли на повторную пастеризацию до температуры 72°С.

Пример 15.

Процесс производства кефира проводили термостатным способом при прогрессивном способе обработки молока для кефира в соответствии с патентом РФ №2222952, при котором проводили предварительный нагрев молока до 45°С с использованием ИК-излучателя, затем двукратную диспергацию с одновременной пастеризацией до температуры 72°С, до степени гомогенности 0,5-1,1 мкм с использованием пятиступенчатого S-эмульгатора.

Пример 16.

Процесс производства кефира проводили термостатным способом при обработке молока для кефира традиционным способом на плунжерном гомогенизаторе с однократной пастеризацией до температуры 80-85°С.

Лучшие варианты исполнения изобретения

Как видно из таблицы, при соблюдении всех условий обработки молока и производства кисломолочных продуктов, приведенных в формуле изобретения, по отношению к аналогам и прототипу наблюдается увеличение термостабильности молока, хранимоспособности питьевого молока и кисломолочных продуктов, улучшение органолептических вкусовых свойств питьевого молока и кисломолочных продуктов. Это иллюстрируют примеры 1, 2, 4, 7, 10, 12, 14. При выходе за рамки предложенных условий в какой-то их части улучшение наблюдается не по всем позициям характеристик. Так, пример б, иллюстрирующий обработку молока и производство кисломолочных продуктов при использовании плохо растворимой производной полифосфорной кислоты с кальцием, дает улучшение термостабильности, хранимоспособности, улучшение органолептических свойств кефира, однако вкуса молока не улучшает (но и не ухудшает). В примере 3 количество производной полифосфорной кислоты взято примерно на порядок меньше предложенного, поэтому термостабильность не улучшена, вкусовые качества молока не изменены, хотя возросла хранимоспособность молока, кефира по отношению к аналогу, прототипу. В примере 5 передозировка производной полифосфорной кислоты в количестве 0,1 г/л (всего добавлено 0,8 г/л) улучшает термостабильность молока, хранимоспособность молока и кисломолочных продуктов, но снижает органолептику. Нерастворимые производные полифосфорной кислоты (примеры 9, 11, 13) улучшают хранимоспособность, но при этом страдают вкусовые качества продукции. При повышении температуры пастеризации выше предложенной (пример 9) появляется вкус перепастеризации молока. Таким образом, поставленная задача решается только в объеме признаков изобретения, отраженных в независимых пунктах формулы. При этом в зависимости от варианта исполнения изобретения наблюдаются лучшие или ухудшенные по сравнению с лучшими вариантами результаты в рамках решенной задачи изобретения. Так, наиболее эффективными вариантами следует считать те, в которых используются хорошо растворимые в молоке производные полифосфорных кислот (в столбце 6 Таблицы обозначенные сокращением ХР) с дозой их содержания в пределах заявленного количественного диапазона, с невысокими значениями «n» в пределах 1-25, когда наблюдается значительное увеличение хранимоспособности (22-30 дней) и термостабильности (категория I). К ним относятся примеры 2, 4, 7, 10, 14 и некоторые другие. С точки зрения улучшения органолептических качеств молока и кисломолочных продуктов лучшими следует считать те варианты, в которых использовано минимальное содержание добавки производной полифосфорной кислоты в пределах заявленного количественного диапазона. В любом случае по сравнению с прототипом значительно повышены сроки хранения молока, значение термостабильности, улучшены органолептические свойства молока и кисломолочных продуктов на его основе.

Источники информации

1. А.С.Бредихин, Ю.В.Космодемьянский, В.Н.Юрин. Технология и техника переработки молока. Москва, Колос, 2001 г., 399 с., стр.272, 273, 275 - прототип для способа и линии производства кисломолочных продуктов.

2. Патент России №2166855, Способ производства пастеризованного молока (варианты), МПК7 А 23 С 9/00, опубликовано 20.05.2001.

3. Патент России №2222952, Способ получения питьевого молока и линия для его производства, МПК 7 А 23 С 9/00, 3/00, A 01 J 11/00, опубликовано 10.02.2004. бюллетень №4 - прототип для способа и устройства обработки молока.

Реферат

Изобретение относится к области молочной промышленности и может быть использовано для получения пастеризованного цельного или восстановленного молока и кисломолочных продуктов на их основе с длительными сроками хранения и улучшенными органолептическими показателями. В способе производства кисломолочных продуктов, при котором процесс обработки молока и последующие операции проводят в присутствии растворимой в молоке производной полифосфорной кислоты общей формулы НО-[РО3 Х]n-РО3Х2, где Х - ионы натрия или калия, или кальция, или магния, или водорода, или аммония, 30≥n≥ 1, с количественным ее значением 0,4-0,7 г/л. Обработку молока осуществляют с двукратной пастеризацией, розлив и упаковывание проводят с герметизацией при температуре 68-72°С до второй пастеризации. Введение закваски осуществляют в упакованное молоко при ультрафиолетовом облучении зоны введения закваски с последующей окончательной герметизацией упаковки. Изобретение заключается также в способе обработки молока, при котором после первой пастеризации молоко выдерживают при температуре 68-72°С не менее 15 минут для питьевого молока, не менее 5 минут для кисломолочных продуктов, розлив проводят с герметизацией после этой выдержки при температуре этой выдержки, затем проводят охлаждение герметично укупоренного молока до температуры 12-37°С и выдержку при этой температуре не менее 30 минут. Вторую пастеризацию проводят после указанной выдержки с нагревом молока до 68-72°С со скоростью не менее 10°С/сек. Изобретения заключаются также в конструкции линии для осуществления способа производства кисломолочных продуктов, конструкции устройства обработки молока для осуществления указанного способа обработки молока. Это позволяет обеспечить более тщательное обеспложивание молока и исключение вторичного обсеменения продуктов в процессе их производства на всех его стадиях. 4 н. и 7 з.п. ф-лы, 1 ил., 1 табл.

Комментарии