Окрашенное полимерное формованное изделие, способ и устройство для получения формованного изделия - RU2609174C2

Код документа: RU2609174C2

Чертежи

Описание

Настоящее изобретение относится к способу получения одного или нескольких формованных изделий, включающему этапы:

(a) пластификация полимерного материала и смешение с одним или несколькими красителями с получением формовочной массы посредством устройства желатинирования, выполненного с дозатором для красителей;

(b) необязательно временное хранение формовочной массы, полученной на этапе (a);

(c) загрузка формовочной массы в формовочное устройство; и

(d) получение формованного изделия;

причем отношение количества красителя к количеству полимерного материала автоматически регулируется с помощью колориметра и электронного блока управления.

Кроме того, изобретение относится к устройству для данного способа, а также к пленке, полученной данным способом.

Способы получения окрашенных формованных изделий известны.

Документ US 5,723,517 A раскрывает систему для получения окрашенных полимерных формовочных масс, которая содержит устройство желатинирования с подводом для полимерного материала и дозатором для красителей, цветочувствительный датчик и электронный блок управления. С помощью цветочувствительного датчика измеряется цвет выталкиваемой из устройства желатинирования формовочной массы, который в виде сигнала передается на электронный блок управления. Электронный блок управления имеет алгоритм управления дозатором или количеством красителя, подаваемого в устройство желатинирования в единицу времени. Опыты, описанные в US 5,723,517 A, проводились с двухшнековым экструдером с диаметром шнека 28 мм, причем в системе наблюдалось увеличение времени задержки или отклика 40 с. Термин «время задержки» или «время отклика» означает время, которое проходит между импульсным возмущением и его коррекцией посредством системы, среди специалистов его также часто называют импульсным откликом. В настоящем случае импульсный отклик соответствует промежутку времени между кратковременным увеличением подачи красителя и автоматическим возвратом цвета экструдированной массы к заранее заданному номинальному значению. В документе US 5,723,517 A не содержится никаких указаний на пропускную способность экструдера, т.е. на количество полимера, проходящее через двухшнековый экструдер в единицу времени. Поэтому невозможно установить количество полимера, прошедшее за время импульсного отклика 40 с. Кроме того, диаметр шнека всего 28 мм указывает, что использовавшийся в US 5,723,517 A двухшнековый экструдер был лабораторным экструдером с низкой пропускной способностью, от менее 1 кг до 20 кг в минуту. Соответственно, количество полимера, прошедшее за время импульсного отклика, составляет менее 20 кг.

В промышленном производстве формованных изделий из пластмассы требуется высокая производительность или соответственно высокая пропускная способность. Например, при получении синтетических пленок из поливинилхлорида (ПВХ), полиэтилентерефталата (ПЭТФ) или полиолефинов, таких как полипропилен (ПП), обычно достигается пропускная способность или скорость пленки от 60 до 200 м/мин, т.е. от 1,0 до 3,4 м/с, причем массовый расход составляет, в зависимости от толщины полученной пленки, от 100 до 4000 кг/ч или от 1,7 до 67 кг/с. При таких скоростях производства требуется контроль и управление цветом с как можно более коротким импульсным откликом.

Кроме того, следует принимать во внимание, что в промышленном производстве во время одного цикла производства состав основного полимерного материала часто колеблется. Так, в основной материал часто добавляют рециклат, например, при получении пленок, в виде непрерывно скапливающихся краевых обрезков. В зависимости от количества, распределения и цвета рециклата состав и цвет основного материала могут значительно меняться. С известными системами контроля и регулирования окраски не всегда возможно удовлетворить все более строгим требованиям к качеству формованных изделий из пластмассы и, в частности, синтетических пленок.

В соответствии с этим перед настоящим изобретением стоит задача разработать способ получения полимерного формованного изделия с улучшенным контролем окраски.

Эта задача решена способом, включающим этапы:

(a) пластификация полимерного материала и смешение с одним или несколькими красителями с получением формовочной массы посредством устройства желатинирования, оборудованного дозатором для красителей;

(b) необязательно, временное хранение формовочной массы, полученной на этапе (a);

(c) загрузка формовочной массы в формовочное устройство и

(d) получение формованного изделия;

причем отношение количества красителя к количеству полимерного материала автоматически регулируется с помощью колориметра и электронного блока управления, и на этапе (a) измеряются цветовые параметры формовочной массы, находящейся в устройстве желатинирования, и передаются в виде сигнала на электронный блок управления.

Выгодные усовершенствования способа по изобретению отличаются тем, что:

- на этапе (d) с помощью дополнительного колориметра измеряются дополнительные цветовые параметры формованного изделия и передаются в виде сигнала на электронный блок управления,

- подаваемый на устройство желатинирования полимерный материал содержит рециклат, и/или

- измеряется количество полимерного материала, подаваемого в устройство желатинирования в единицу времени, и в виде сигнала передается на электронный блок управления.

Кроме того, задачей настоящего изобретения является разработка устройства для получения полимерной формовочной массы и формованных изделий с пониженными колебаниями окраски. Эта задача решена с помощью устройства, содержащего устройство желатинирования, снабженное дозатором для одного или более красителей, для пластификации и смешения полимерного материала с красителем с получением формовочной массы, первый колориметр и соединенный с дозатором и первым колориметром электронный блок управления для автоматического регулирования отношения количеств красителя и полимерного материала, причем первый колориметр выполнен так, чтобы детектировать электромагнитное излучение, испускаемое находящейся в устройстве желатинирования формовочной массой, в частности, видимый свет в диапазоне длин волн от 380 до 780 нм.

Выгодные усовершенствования устройства согласно изобретению отличаются тем, что:

- первый колориметр через световод, в частности через стекловолокно, соединен с внутренним объемом устройства желатинирования;

- устройство содержит соединенный с электронным блоком управления подвод для загрузки устройства желатинирования полимерным материалом, причем электронный блок управления и подвод способны регулировать количество полимерного материала, подаваемого в единицу времени в устройство желатинирования;

- устройство содержит соединенный с электронным блоком управления подвод для загрузки полимерного материала в устройство желатинирования, причем подвод выполнен так, чтобы измерять количество полимерного материала, подаваемого в устройство желатинирования в единицу времени, и передавать в виде сигнала на электронный блок управления;

- устройство содержит формовочное устройство для получения одного или нескольких формованных изделий, таких как пленка или волокна;

- устройство содержит второй колориметр, соединенный с электронным блоком управления, который способен детектировать электромагнитное излучение, испускаемое формованным изделием;

- первый и второй колориметры содержат, независимо друг от друга, один или несколько оптически поглощающих полосовых фильтров или дифракционных элементов с рассеянием по длинам волн, таких как решетки или призмы, а также один или несколько оптоэлектронных датчиков, как ПЗС- или КМОП-датчики; и

- устройство содержит один или несколько датчиков температуры, соединенных с электронным блоком управления, такие как инфракрасная камера, для измерения температуры формовочной массы и/или формованного изделия.

Задачей настоящего изобретения является, кроме того, разработка цветной пленки с низкими колебаниями цвета.

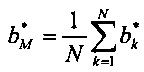

Эта задача решается с помощью пленки из полимерного материала и красителей с шириной от 0,1 до 6 м, длиной от 100 до 10000 м, локальными цветовыми параметрами Ek=(L*k, a*k, b*k) и средним цветовым параметром EM=(L*M, a*M, b*M), где

,

,

,

N есть натуральное число от 5 до 100, и отклонения ΔEk локального цветового параметра Ek от среднего цветового параметра EM меньше 1,0, где

и цветовые параметры Ek измеряют в продольном направлении пленки с промежутком s±0,05s, где s составляет от 1 до 100 м.

Одно выгодное усовершенствование пленки согласно изобретению отличается тем, что отклонения ΔEk локальных цветовых параметров Ek от среднего цветового параметра E составляет менее 0,8, менее 0,6, менее 0,4, менее 0,3, предпочтительно менее 0,2 и, в частности, менее 0,1.

Далее изобретение подробнее поясняется чертежами. Показано:

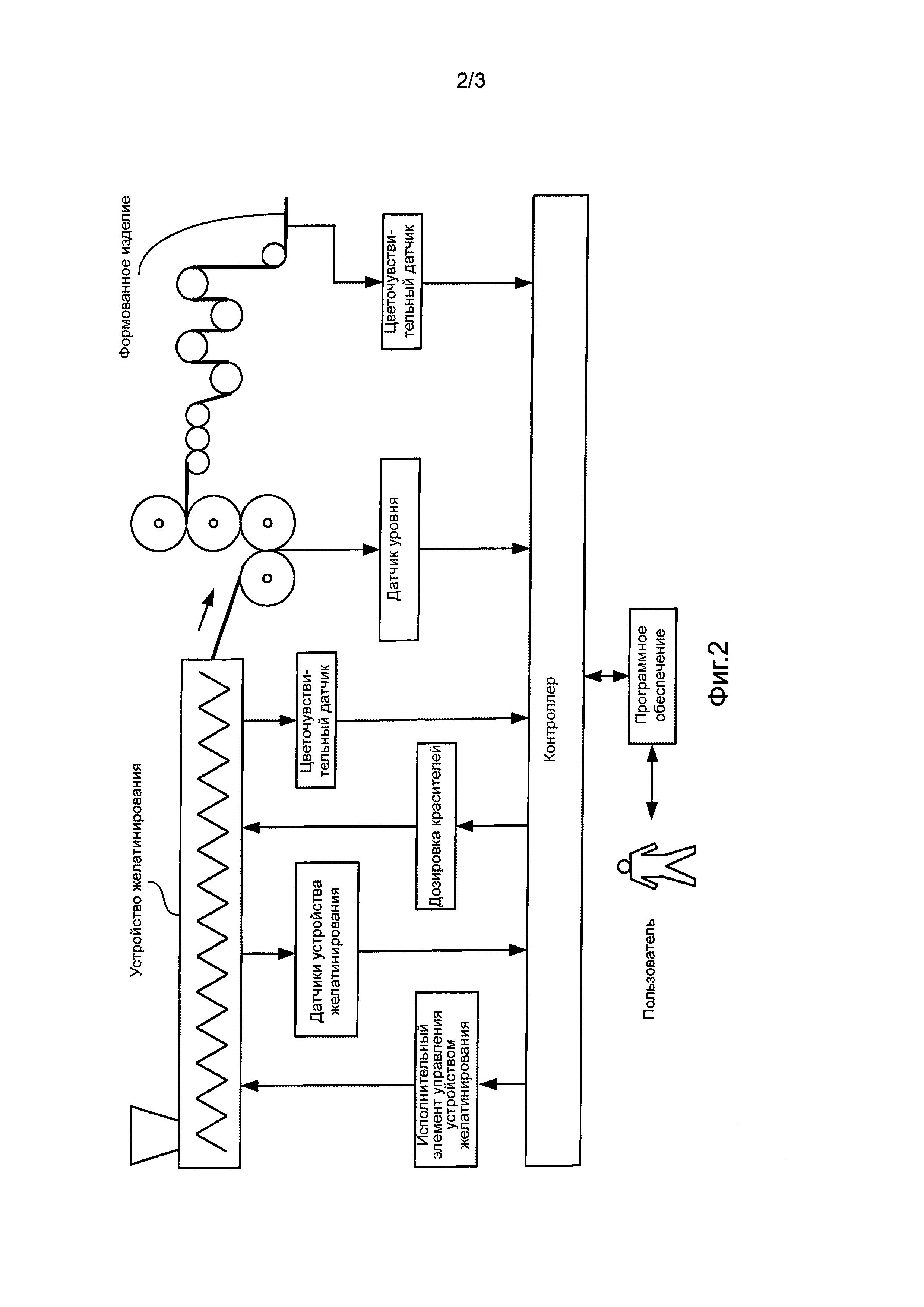

фиг. 1: устройство для получения окрашенных полимерных формованных изделий;

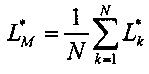

фиг. 2: принцип управления устройством и

фиг. 3: регулирование цветовых параметров полимерных формованных изделий.

Фиг. 1 показывает устройство 1 с устройством желатинирования 2, подводом 5 для загрузки устройства желатинирования 2 полимерным материалом 10, дозатор 6 для одного или более красителей и колориметром 7. В устройстве желатинирования 2 полимерный материал 10 пластифицируется и смешивается с одним или несколькими красителями, подаваемыми из дозатора 6, с образованием формовочной массы 11. Полимерный материал 10 включает в себя основной материал и при необходимости рециклат. Основной материал, предпочтительно находящийся в форме гранулята, охватывает гомо- или сополимер, как, например, поливинилхлорид, полиолефин, полиэфир, полиэтилен, полипропилен, полиамид, полистирол, полиэтилентерефталат, ацетат целлюлозы, полиметилметакрилат или полилактид. Наряду с полимером основной материал может содержать добавки, такие как волокна натурального и/или синтетического происхождения, пластификаторы и стабилизаторы. Это же справедливо для состава рециклата. Предпочтительно, состав рециклата по существу соответствует составу основного материала. Кроме того, рециклат может содержать один или более красителей.

Устройство желатинирования 2 предпочтительно выполнено как экструдер-смеситель, планетарный экструдер или как одно- или двухшнековый экструдер. Выпуск устройства желатинирования 2 выполнен как простое сопло с круглым или многоугольным сечением, как фильера для филаментов или как щелевая головка для пленок. В одном предпочтительном варианте осуществления устройства 1 по изобретению выпуск устройства желатинирования 2 выполнен как круглое сопло и снабжен прерывателем, который разделяет формовочную массу 11, экструдируемую в виде жгута, на цилиндрические части 11'.

В одном предпочтительном усовершенствовании устройства 1 согласно изобретению подвод 5 содержит буферный резервуар для приема полимерного материала 10, а также транспортирующее устройство, как, например, шнековый транспортер, с помощью которого можно менять количество полимерного материала 10, проводимое в устройство желатинирования 2 в единицу времени, называемое далее также расходом. Транспортирующее устройство подвода 5 имеет регулируемый электрический привод, который может быть соединен с электронным блоком управления. Благодаря электронному блоку управления можно управлять приводом транспортирующего устройства и автоматически и непрерывно подстраивать к требованиям производства количество материала 10, подаваемого в устройство желатинирования 2 в единицу времени, т.е. расход.

В одном предпочтительном усовершенствовании устройства 1 согласно изобретению подвод 5 выполнен с измерительным устройством для непрерывной регистрации расхода полимерного материала 10. Измерительное устройство выполнено, например, как электронные весы или как микроволновый приемник-передатчик с встроенным электронным блоком обработки результатов, и может соединяться с электронным блоком управления, чтобы можно было передавать сигнал, пропорциональный расходу, на электронный блок управления. Этот усовершенствованный вариант устройства по изобретению способен заранее рассчитывать количество красителя, подаваемого через дозатор 6 в единицу времени в пластифицированный полимерный материал 10, и подстраивать его к массовому расходу или к скорости прохождения полимерного материала 10 через устройство желатинирования 2. При этом учитывается время прохождения полимерного материала 10 внутри устройства желатинирования 2, т.е. время, которое требуется для транспортировки полимерного материала 10 от подвода 5 до места/мест загрузки красителей в дозатор 6. Как поясняется ниже, место/места загрузки дозатора 6 красителями находится/находятся между подводом 5 и выпуском устройства желатинирования 2.

Дозатор 6 содержит n буферных резервуаров, где n=1, 2, 3, 4, 5, 6, 7 или 8, для порошковых или жидких красителей. Буферные резервуары с красителями соединены с внутренним объемом устройства желатинирования 2 по отдельным линиям, которые при необходимости заканчиваются в коллекторе. Каждый буферный резервуар или каждая отдельная линия выполнены с транспортирующим устройством, таким как насос или шнек. Транспортирующее устройство способно продвигать краситель под давлением от 1 бара до нескольких сотен бар в устройство желатинирования 2, причем давление, создаваемое транспортирующим устройством, выше, чем давление, образованное при пластификации полимерного материала 10 в устройстве желатинирования 2. Каждое транспортирующее устройство для красителей содержит регулируемый электропривод, соединяемый с электронным блоком управления, так что количество каждого красителя, подаваемое в устройство желатинирования в единицу времени, можно регулировать по отдельности с помощью электронного блока управления.

Предпочтительно применять жидкие красители, которые можно впрыскивать в устройство желатинирования 2 посредством насоса с электроприводом и снабженной форсункой трубки-копья.

Подводы или трубки для красителей расположены, по отношению к расстоянию D между точкой, где подвод 5 для полимерного материала 10 заканчивается в устройство желатинирования 2, и выпуском устройства желатинирования 2, в направлении транспортирования, или продольном направлении устройства желатинирования 2, на расстоянии от D/3 до 2D/3 от входного отверстия подвода 5.

Колориметр 7 или точка замера, осуществляемого колориметром 7, находится в направлении транспортирования, или продольном направлении устройства желатинирования 2, между дозатором 6 и выпуском устройства желатинирования 2. Предпочтительно применяется несколько колориметров 7, чтобы измерять цветовые параметры формовочной массы 11 в разных местах внутри устройства желатинирования 2, и из отдельных измерений рассчитывать усредненный цветовой параметр.

Колориметр 7 содержит отображающую оптику, один или более оптоэлектронных датчиков и при необходимости дифракционные элементы с рассеянием по длинам волн или цветовой фильтр. Отображающая оптика предпочтительно выполнена как световод из стекла или как стекловолоконная оптика. Входная сторона отображающей оптики расположена в устройстве желатинирования 2 таким образом, чтобы вводить часть испускаемого формовочной массой 11 электромагнитного излучения, в частности видимый свет с длинами волн в диапазоне от 380 до 780 нм, в световод или в стекловолокно и напрямую, или через необязательные дифракционные элементы, или цветовой фильтр отображать на один или более оптоэлектронных датчиков. Кроме того, предусмотрен источник света, чтобы освещать содержащуюся в устройстве желатинирования 2 формовочную массу 11. Если источник света, под которым имеется в виду, например, галогеновая лампа или LED (Light Emitting Diode - светоизлучающий диод), встроен в колориметр 7, то свет, испущенный световым источником, через светоделитель вводится в световод, чтобы освещать формовочную массу 11. Часть света, испущенного или отраженного формовочной массой 11, через световод, светоделитель и необязательные дифракционные элементы или цветовой фильтр отображается на оптоэлектронный датчик. В альтернативном варианте осуществления изобретения для освещения формовочной массы 11 светом от источника света используется отдельный световод или окно в стенке устройства желатинирования 2.

Колориметр 7 может быть выполнен как спектрометр и содержать несколько, в частности три, цветовых фильтра, отражательную или пропускающую решетку или призму в качестве дифракционного элемента с дисперсией по длинам волн. В конструкции в виде спектрометра в качестве оптоэлектрических датчиков предпочтительно применяются фотодиоды или линейные однострочные ПЗС- или КМОП-датчики, например, с 8k=8192 пикселями, чтобы детектировать спектральное распределение интенсивности излучения, испущенного формовочной массой 11 и прошедшего через цветовой фильтр или дифрагированного дифракционной решеткой или призмой в соответствии с его длиной волны.

Кроме того, колориметр 7 может быть выполнен как цветная камера и содержать ПЗС- или КМОП-датчик с цветовым фильтром, в частности фильтром RGBE (четырехцветный: красный, зеленый, синий, изумрудный), супер-ПЗС EXR, RGBW (четырехцветный: красный, зеленый, синий, белый), CYGM (голубой, желтый, зеленый, фуксин) или CMYW (циан, ярко-красный, желтый, белый) фирмы Bayer или Sony.

В другом варианте осуществления колориметр 7 выполнен как цветная камера с тремя ПЗС- или КМОП-датчиками и призмой, которая расщепляет изображение на красную, зеленую и синюю компоненты.

Предпочтительно, площадь луча, отображенного и измеренного посредством колориметра 7, или соответствующее этому сечение светового луча, отраженного или рассеянного формовочной массой 11 и детектированного колориметром 7, имеет величину от 0,2 мм2 до 20 см2. Колориметр 7 или отображающая оптика колориметра 7 так расположена в устройстве желатинирования 2, чтобы детектировать свет исключительно от формовочной массы 11, а не свет, отраженный или рассеянный от периодически вращающихся механических компонентов, таких как шнеки экструдера, зубцы или лопасти мешалки. В альтернативном варианте осуществления изобретения выходной сигнал колориметра 7 фильтруется посредством электронной, цифровой фильтрации или с использованием программных средств, чтобы устранить периодические возмущающие сигналы от механических компонентов.

В одном выгодном варианте осуществления устройства 1 устройство желатинирования 2 оборудовано одним или несколькими датчиками температуры, в частности термоэлементами, которые размещены на внутренней стороне устройства желатинирования 2 вблизи места замера колориметра 7 и способны устанавливать температуру формовочной массы 11. В другом варианте осуществления устройства 1 согласно изобретению датчик температуры выполнен как отдельная или встроенная в колориметр 7 инфракрасная камера, причем часть инфракрасного излучения, испущенного формовочной массой 11, по световоду из стекла отображается на оптоэлектрический или пироэлектрический датчик инфракрасной камеры. Датчик температуры может соединяться с электронным блоком управления, чтобы передавать на электронный блок управления сигнал, пропорциональный температуре формовочной массы 11. Температура формовочной массы 11 или сигнал, переданный датчиком температуры на электронный блок управления, можно использовать для калибровки измеренных колориметром 7 цветовых параметров формовочной массы 11.

Как объяснялось выше, устройство желатинирования 2 вместе с подводом 5, дозатором 6, колориметром 7 и электронным блоком управления составляют важные компоненты устройства 1 согласно изобретению. В предпочтительных усовершенствованиях изобретения устройство 1 дополнительно содержит формовочное устройство для получения одного или нескольких формованных изделий, таких как пленки, волокна или литьевые изделия.

На фиг. 1 в качестве формовочного устройства для примера показан каландр 4 для пленок 12. Каландр 4 содержит вальцовый станок с k каландровыми валами, где k=3, 4, 5, 6, 7, 8, 9, 10, 11 или 12, одним или несколькими приемными валками и, при необходимости, с не показанной на фиг. 1 ширильной рамой, которая находится в направлении машины, т.е. в направлении движения формовочной массы 11' или пленки 12 после вальцового станка.

Экструдированная из устройства желатинирования 2 формовочная масса 11' с помощью транспортера 3 проводится на первый каландровый вал или к первому зазору между первым и вторым каландровым валом. Эти первый и второй, а также при необходимости следующие каландровые валы поддерживаются в определенном температурном режиме, причем температура первого каландрового вала контролируется на значении в интервале от 160 до 210°C. В соответствии с этим формовочная масса 11', находящаяся перед первым зазором между валками, пластифицируется. В каждый момент времени часть формовочной массы 11' протягивается через первый зазор между валками и проводится на второй каландровый вал ко второму зазору между вторым и третьим каландровым валом. После того как формовочная масса 11' или пленка 12 пройдет через зазор между последней парой каландровых валов, она проводится через приемные валки, а также при необходимости через необязательную ширильную раму. Посредством приемных валков и необязательной ширильной рамы пленка 12 может растягиваться в направлении машины, соответственно поперек направления машины, т.е. в поперечном направлении.

В одном выгодном варианте осуществления устройства 1 согласно изобретению предусмотрен датчик 9 уровня, чтобы измерять количество формовочной массы 11', находящейся перед первым зазором между валками. Предпочтительно, принцип измерения датчика 9 уровня основан на бесконтактном измерении времени прохождения посредством ультразвука, радара или лазерного излучения, при этом находящуюся перед первым раствором валков формовочную массу 11' облучают соответствующим излучением и детектируют излучение, отраженное от формовочной массы 11'. При измерении времени прохождения посредством лазерного излучения или радара, в частности, с микроволнами частотой в диапазоне от 6 до 25 ГГц, применяется способ частотно-модулированной радиолокации с непрерывным излучением (FMCW) или импульсный способ.

Датчик 9 уровня можно соединять с электронным блоком управления, чтобы можно было сигнал, пропорциональный количеству формовочной массы 11', находящейся перед первым раствором валков, передавать на электронный блок управления и использовать для автоматического регулирования количества полимерного материала 10, подводимого в единицу времени в устройство желатинирования 2 по подводу 5.

Предпочтительно, устройство 1 согласно изобретению содержит следующий колориметр 8, который выполнен так и установлен в подходящем положении таким образом, чтобы измерять цветовые параметры полученного в устройстве 1 формованного изделия 12, в частности пленки 12, и передавать на электронный блок управления. Колориметр 8 может быть той же конструкции, что и колориметр 7. Равным образом, принцип измерения и конструкции колориметра 7 и 8 могут отличаться. В частности для колориметра 8 не требуется световод или стекловолокно, чтобы направлять свет, испущенный формованным изделием 12, на оптоэлектрический датчик. Напротив, колориметр 8 может быть выполнен с обычной фотографической камерой и размещен на линии видимости формованного изделия 12.

Кроме того, предусмотрен источник света, чтобы освещать формованное изделие 12 определенным и воспроизводимым образом. Источник света, который может быть, например, галогеновой лампой или LED (Light Emitting Diode - светоизлучающий диод), может быть встроен в колориметр 8 или выполнен отдельно от него.

Предпочтительно, отображенная на колориметре 8 и измеренная площадь луча или соответствующее ей сечение луча света, детектированного колориметром 8, имеет величину от 0,2 мм2 до 60 см2.

В одном предпочтительном варианте осуществления устройства 1 согласно изобретению предусмотрен дополнительный датчик температуры, в частности, инфракрасная камера, чтобы определять температуру формованного изделия 12 в месте замера колориметра 8. Датчик температуры можно соединять с электронным блоком управления, чтобы можно было передавать сигнал, пропорциональный температуре формованного изделия 12, на электронный блок управления и использовать для калибровки цветовых параметров, измеренных колориметром 8.

Кроме того, в рамках изобретения предусматривается возможность соединения привода устройства желатинирования 2 с электронным блоком управления, чтобы с помощью электронного блока управления можно было регулировать и/или регистрировать число оборотов устройства желатинирования 2 и использовать в программе управления в качестве параметра.

Фиг. 2 наглядно показывает принцип управления согласно изобретению, в соответствии с которым устройство желатинирования и формовочное устройство содержат различные исполнительные элементы управления, измерительные устройства и датчики, которые подсоединены к центральному контроллеру с программы управлением или к электронному блоку управления. Выходные сигналы измерительных устройств и датчиков передаются на электронный блок управления. В электронном блоке управления или в содержащихся в нем интерфейсах выходные сигналы оцифровываются и как переменные параметры обрабатываются в программе управления.

Фиг. 3 посредством блок-диаграммы показывает автоматическое регулирование цветового параметра E1 формовочной массы 11. Как изложено выше, устройство желатинирования 2 вместе с подводом 5, дозатором 6, колориметром 7 и обозначенным на фиг. 3 позицией 14 электронным блоком управления образуют существенные для изобретения компоненты устройства 1. Электронный блок управления 14 содержит или реализован с первым контуром регулирования 15 и при необходимости со вторым контуром регулирования 17. Электронный блок управления 14 предпочтительно выполнен как управление (SPS) от запоминающего устройства или как компьютер с операционной системой Microsoft Windows или Linux и содержит электронные интерфейсы для связи с исполнительными элементами и датчиками, как электродвигатели, колориметры и термоэлементы. Помимо микропроцессора, электронный блок управления 14 содержит оперативное запоминающее устройство, в частности динамическое ОЗУ или перепрограммируемую энергонезависимую флэш-память (flash-EEPROM) для записи программы управления, которая хранится на локальном или внешнем носителе информации, в частности на жестком диске, и при включении или при установке электронного блока управления 14 загружается в оперативную память и удерживается там при необходимости перманентно.

Целесообразно соединить электронный блок управления 14 с сетью, в частности с локальной вычислительной сетью (Lokal Area Network, LAN), чтобы можно было передавать данные и программы от компьютера к компьютеру в сети. Предпочтительно используется сеть на основе протокола Ethernet или TCP/IP.

В первом варианте осуществления изобретения, показанном на фиг. 3 пунктирным прямоугольником 20, подвод 5, дозатор 6 и колориметр 7 соединены с электронным блоком управления 14.

В одном усовершенствовании изобретения дополнительно предусмотрен датчик температуры, не показанный на фиг. 3, который способен определять температуру формовочной массы 11 в или вблизи места замера цветового параметра E1 и который соединен с электронным блоком управления 14. Сигнал, переданный от датчика температуры на электронный блок управления 14, служит для калибровки цветового параметра E1, измеренного колориметром 7.

Программа управления электронного блока управления 14 включает в себя последовательность команд, которые в зависимости от вычислительной мощности и тактовой частоты микропроцессора электронного блока управления 14 осуществляются от нескольких тысяч до нескольких миллионов раз в секунду. Последовательность команд содержит команды и алгоритмы для запроса сигналов от датчиков и для расчета и выдачи управляющих сигналов для исполнительных элементов. Программа управления, осуществляемая микропроцессором электронного блока управления 14, реализует первый контур регулирования 15 цветового параметра E1 формовочной массы 11. Как пояснялось выше, предусмотрена электронная или с использованием программных средств фильтрация цветовых параметров, измеренных колориметром 7, чтобы исключить возмущающие сигналы от вращающихся механических компонентов устройства желатинирования 2. Соответственно, программа управления электронного блока управления 14 содержит факультативную стандартную подпрограмму с переменным, в частности регулируемым в зависимости от числа оборотов устройства желатинирования 2, временем цикла для фильтрации цветовых параметров, определенных колориметром 7.

В одном выгодном варианте осуществления изобретения предусмотрен банк данных 16, который встроен в электронный блок управления 14 или подсоединен к нему. Банк данных 16 служит для записи и предоставления технологических данных в течение длительного времени и образует существенный компонент основанного на знаниях регулирования цветового параметра E1. В частности, хранящиеся в банке данных 16 технологические данные можно использовать для предварительного расчета количества красителя, подводимого в единицу времени в дозатор 6, на основе расхода полимерного материала 10. В рамках изобретения предусматривается применение различных алгоритмов управления, в том числе на основе нечеткой логики или нейронных сетей. Хранящиеся в банке данных 16 технологические данные сами используются для составления такого алгоритма управления и/или для регулирования процесса.

Как показано на фиг. 3, для первого контура регулирования 15 заранее задается номинальное значение Ε1' цветового параметра E1 формовочной массы 11. Из-за случайных колебаний или обусловленных процессом изменений состава и/или количества полимерного материала 10, подводимого к устройству желатинирования 2 в единицу времени, цветовой параметр E1, измеренный колориметром 7, может отличаться от номинального значения Ε1'. Если разница ΔΕ1=El-Ε1' между фактическим цветовым параметром E1 и номинальным значением Ε1' превысит заданное отрицательное или положительное пороговое значение, то в соответствии с алгоритмом контура регулирования 15 из разницы ΔΕ1 рассчитываются величины управляющего воздействия или управляющие сигналы и передаются на соответствующие исполнительные элементы управления. В частности, величины управляющего воздействия или управляющие сигналы передаются на транспортирующие устройства, как насосы или шнековые транспортеры для разных, хранящихся в отдельных резервуарах, красителей дозатора 6. Номинальное значение Ε1' записывается перед началом производства партии изделий в электронный блок управления 14 и обычно сохраняется постоянным до завершения производства партии. В альтернативном варианте осуществления изобретения номинальное значение Ε1' варьируется в ходе производства партии изделий. Номинальное значение Ε1' можно ввести в банк данных 16 с помощью клавиатуры, устройства для считывания штрихового кода или подобного или ввести из источника данных, который записан в банке данных 16.

В одном предпочтительном усовершенствовании изобретения в дополнение к первому колориметру 7 к электронному блоку управления 14 подключен второй колориметр 8 для измерения цветового параметра E2 формованного изделия 12. Формованное изделие 12 освещается источником света, например, галогеновой лампой или LED (Light Emitting Diode - светоизлучающий диод), который встроен в колориметр 8 или выполнен отдельно от него. В этом усовершенствовании изобретения электронный блок управления 14 наряду с первым контуром регулирования 15 содержит второй контур регулирования 17, который, согласно алгоритму управления, из разницы ΔΕ2=E2-E2' между цветовым параметром E2, измеренным вторым колориметром 8, и заданным номинальным значением E2' рассчитывает номинальное значение Ε1' и передает на первый контур регулирования 15. Установленное во втором контуре регулирования 17 номинальное значение Ε1' может меняться в ходе производства партии изделий.

Применение второго колориметра 8 особенно выгодно, когда цветовой параметр E2 формованного изделия 12 заметно отклоняется от цветового параметра E1 формовочной массы 11. Заметные расхождения между E1 и E2 могут возникать, среди прочего, при изготовлении пленки с помощью каландра. В каландре формовочная масса 11 или 11' подвергается воздействию температуры в интервале от 160 до 210°C и высокого механического давления, из-за чего, помимо прочего, уменьшается степень полимеризации (DP) формовочной массы 11'. Кроме того, формовочная масса 11' и формованное изделие 12 могут иметь разные оптические свойства, как, например, разную оптическую отражательную способность поверхности и, в известных случаях, разное рассеяние в объеме из-за флуктуаций плотности.

Благодаря применению двух контуров регулирования 15 и 17, каждый с одним или несколькими колориметрами 7 и 8, изобретение дает способ и устройство для быстрой коррекции важного цветового параметра E2.

В одном предпочтительном варианте осуществления изобретения предусмотрен дополнительный банк данных 18, который встроен в электронный блок управления 14 или подсоединен к нему. Банк данных 18 служит для записи и предоставления технологических данных для второго контура регулирования 17 и образует существенный компонент для основанного на знаниях расчета номинального значения Ε1'. В частности, технологические данные, хранящиеся в банке данных 18, можно использовать для базирующегося на принципах нечеткой логики расчета номинального значения Ε1'. В рамках изобретения предусмотрено применение различных алгоритмов расчета номинального значения E1', в том числе на основе нечеткой логики или нейронных сетей.

Для второго контура регулирования 17 задается номинальное значение E2' для цветового параметра E2 формованного изделия 12. Номинальное значение E2' записывается перед началом изготовления производственной партии в электронном блоке управления 14 и сохраняется постоянным до окончания производства партии. Номинальное значение E2' вводится с клавиатуры, устройства для считывания штрихового кода или подобного или вводится из источника данных, который записан в банке данных 18.

Кроме того, в одном усовершенствовании изобретения предусмотрен не показанный на фиг. 3 датчик температуры, который способен определять температуру формованного изделия 12 на или вблизи места замера цветового параметра E2 и который соединен с электронным блоком управления 14. Сигнал, переданный от датчика температуры на электронный блок управления 14, служит для калибровки измеренного колориметром 8 цветового параметра E2.

Цветовые параметры Ek=(L*k, a*k, b*k) пленки, полученной способом по изобретению, определяют с помощью колориметра, который, как описано выше в связи с колориметрами 7 и 8, выполнен как спектрометр или как цветная камера. Предпочтительно, цветовые параметры Ek измеряют в одинаковом положении пленки в поперечном направлении, т.е. ортогонально направлению машины или ортогонально продольной оси пленочной полосы. При этом снижаются колебания измеренных цветовых параметров из-за неоднородности пленки в поперечном направлении, которые в известных случаях вызываются из-за поперечного растяжения, в частности из-за эффекта, называемого в кругу специалистов "Bow" (продольное коробление). В направлении машины цветовые параметры Ek измеряют эквидистантно с постоянным интервалом s примерно от 1 м до 100 м между замерами, причем интервал между двумя соседними положениями измерениями может отклоняться на ±5%, т.е. на величину ±0,05s, от предписанного для измерения интервала s.

Предпочтительно, цветовые параметры E1, E2 и Ek определены согласно стандарту DIN ISO 6174:2007-10(D). Если используемые колориметры 7 и 8, а также колориметр, применяющийся для цветовых измерений пленки, полученной согласно изобретению, как, например, RGB-камера, осуществляют измерения не в цветовом пространстве L*a*b*, то цветовые параметры, полученные согласно DIN ISO 6174:2007-10 (D), следует пересчитать в соответствующие значения L*a*b*. При этом переход от цветового пространства RGB к цветовому пространству L*a*b* предпочтительно осуществляется через координаты цветности XYZ.

Реферат

Изобретение относится к способу получения пленки (12), содержащему следующие этапы:(a) пластификация полимерного материала (10) и смешение с одним или несколькими красителями с получением формовочной массы (11, 11') посредством устройства желатинирования (2), выполненного с дозатором (6) для красителей; (b) необязательно временное хранение формовочной массы (11'), полученной на этапе (а); (c) загрузка формовочной массы (11') в формовочное устройство (4) и (d) получение пленки (12); причем отношение количества красителя к количеству полимерного материала (10) автоматически регулируется с помощью колориметра (7) и электронного блока управления (14), и на этапе (а) измеряют цветовые параметры формовочной массы (11), находящейся в устройстве желатинирования (2), и передают в виде сигнала на электронный блок управления (14), а на этапе (d) у пленки (12) с помощью дополнительного колориметра (8) измеряют дополнительные цветовые параметры и передают в качестве сигнала на электронный блок управления (14). Изобретение также относится к устройству (1), содержащему устройство желатинирования (2), выполненное с дозатором (6) для одного или нескольких красителей и предназначенное для пластификации и смешения полимерного материала (10) с красителем с получением формовочной массы (11, 11'); колориметр (7); соединенный с дозатором (6) и колориметром (7) электронный блок управления (14), предназначенный для автоматического регулирования отношения количеств красителя и полимерного материала (10); и формовочное устройство (4) для получения пленки (12), причем колориметр (7) способен детектировать электромагнитное излучение, испускаемое находящейся в устройстве желатинирования (2) формовочной массой (11), при этом устройство (1) содержит дополнительный

Формула

Комментарии