Способы образования опорных подложек для режущих элементов и соответствующие режущие элементы, способы образования режущих элементов и породоразрушающие инструменты - RU2739840C1

Код документа: RU2739840C1

Чертежи

Описание

ПРИТЯЗАНИЕ НА ПРИОРИТЕТ

Данная заявка испрашивает приоритет даты подачи заявки на патент США № 15/594,174, поданной 12 мая 2017 г., под названием «METHODS OF FORMING SUPPORTING SUBSTRATES FOR CUTTING ELEMENTS, AND RELATED CUTTING ELEMENTS, METHODS OF FORIMING CUTTING ELEMENTS, AND EARTH-BORING TOOLS».

ОБЛАСТЬ ТЕХНИКИ

Варианты реализации данного изобретения относятся к опорным подложкам для режущих элементов и к соответствующим режущим элементам, структурам, породоразрушающим инструментам и способам образования опорных подложек и режущих элементов.

УРОВЕНЬ ТЕХНИКИ

Породоразрушающие инструменты для образования стволов скважин в подземных пластах могут содержать множество режущих элементов, прикрепленных к корпусу. Например, буровые долота с запрессованными поликристаллическими алмазными резцами для породоразрушающего роторного бурения («режущие долота») содержат множество режущих элементов, которые неподвижно прикреплены к корпусу бурового долота. Подобным образом шарошечные буровые долота для породоразрушающего роторного бурения могут содержать шарошки, которые установлены на цапфах, выступающих из лап корпуса долота, так что каждая шарошка способна вращаться вокруг цапфы, на которой она установлена. На каждой шарошке бурового долота может быть установлено множество режущих элементов. Другие породоразрушающие инструменты, в которых используются режущие элементы, включают в себя, но не ограничиваются ими, керновые буровые долота, бицентричные долота, эксцентриковые долота, гибридные долота (например, вращающиеся компоненты в сочетании с неподвижными режущими элементами), скважинные расширители и фрезерные инструменты для обсадных труб.

Режущие элементы, используемые в таких породоразрушающих инструментах, часто содержат объем материала поликристаллического алмаза («PCD»; polycrystalline diamond) на подложке. Поверхности поликристаллического алмаза выступают в качестве режущих поверхностей режущих элементов с так называемыми поликристаллическими алмазными вставками («PDC»; polycrystalline diamond compact). Материал PCD представляет собой материал, который содержит взаимосвязанные зерна или кристаллы алмазного материала. Иными словами, материал PCD содержит прямые межзерновые связи между зернами или кристаллами алмазного материала. Термины «зерно» и «кристалл» используются в данном случае как синонимы и взаимозаменяемо.

Режущие элементы PDC обычно образуются путем спекания и связывания между собой относительно небольших зерен (синтетических, природных или комбинированных) алмазов, называемых «твердыми спекшимися частицами» или «крупкой», в условиях высокой температуры и высокого давления в присутствии катализатора (например, кобальта, железа, никеля или его сплавов и их смесей) для образования одного или более слоев (например, «вставка» или «стол») из материала PCD. Эти процессы часто называют процессами с высокой температурой/высоким давлением (или «HTHP»; high temperature/high pressure). Опорная подложка может содержать металлокерамический материал (то есть металлокерамический композитный материал), такой как, например, карбид вольфрама с кобальтом в качестве связующего металла. В некоторых случаях материал PCD может быть образован на режущем элементе, например, во время процесса HTHP. В таких случаях каталитический материал (например, кобальт) в опорной подложке может быть «введен» в алмазные зерна во время спекания и может служить в качестве каталитического материала для образования алмазной пластины из алмазных зерен. Пылевидный каталитический материал также может быть смешан с алмазными зернами перед совместным спеканием зерен в процессе HTHP. В других способах алмазная пластина может быть образована отдельно от опорной подложки и впоследствии прикреплена к ней.

После образования алмазной пластины с помощью процесса HTHP каталитический материал может оставаться в промежуточных пустотах между взаимосвязанными зернами PDC. Присутствие каталитического материала в PDC может вызвать термическое повреждение PDC, когда режущий элемент PDC нагревается во время использования из-за трения в точке контакта между режущим элементом и пластом. Соответственно, каталитический материал (например, кобальт) можно выщелачивать из промежуточных пустот между зернами с помощью, например, кислоты или комбинации кислот (например, царской водки). По существу, весь каталитический материал может быть удален из PDC или каталитический материал может быть удален только из его части, например, с режущей поверхности PDC, со стороны PDC или и того и другого, до требуемой глубины. Однако полностью выщелоченный PDC является относительно более хрупким и уязвимым к сдвиговым, сжимающим и растягивающим напряжениям, чем не выщелоченный PDC. Кроме того, сложно прикрепить полностью выщелоченный PDC к опорной подложке.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Варианты реализации изобретения, описанные в данном документе, включают опорные подложки для режущих элементов и соответствующие режущие элементы, конструкции, породоразрушающие инструменты и способы образования опорных подложек и режущих элементов. Например, в соответствии с одним вариантом реализации изобретения, описанным в данном документе, способ образования опорной подложки для режущего элемента включает в себя образование композиции предшественника, содержащей дискретные частицы карбида вольфрама (WC; wolfram carbide), связующее вещество и дискретные частицы, содержащие Co, Al и одно или более из C и W. Композицию предшественника подвергают процессу уплотнения с образованием уплотненной структуры, содержащей частицы WC, диспергированные в гомогенизированном связующем веществе, содержащем Co, Al, W и C.

В дополнительных вариантах реализации изобретения способ образования режущего элемента включает в себя обеспечение опорной подложки, содержащей частицы WC, диспергированные в гомогенизированном связующем веществе, содержащем Co, Al, W и C. Порошок, содержащий алмазные частицы, наносится непосредственно на опорную подложку. Опорная подложка и порошок подвергаются воздействию повышенных температур и повышенных давлений для диффузии части гомогенизированного связующего вещества опорной подложки в порошок и для взаимного связывания алмазных частиц. Части гомогенизированного связующего вещества в промежуточных пустотах между взаимосвязанными алмазными частицами преобразуются в термостойкий материал, содержащий выделившиеся фазы κ-карбида.

В других вариантах реализации изобретения режущий элемент содержит опорную подложку, содержащую частицы WC, диспергированные в гомогенизированном связующем веществе, содержащем Co, Al, W и C. Режущая пластина непосредственно прикреплена к концу опорной подложки и содержит взаимосвязанные алмазные частицы, а также термостойкий материал в промежуточных пустотах между взаимосвязанными алмазными частицами. Термостойкий материал содержит выделившиеся фазы κ-карбида.

В еще других вариантах реализации изобретения структура содержит уплотненную структуру и структуру из твердого материала, непосредственно прикрепленную к уплотненной структуре. Уплотненная структура содержит частицы WC, диспергированные в гомогенизированном связующем веществе, содержащем Co, Al, W и C. Структура твердого материала содержит взаимосвязанные алмазные частицы и термостойкий материал в промежуточных пустотах между взаимосвязанными алмазными частицами. Термостойкий материал содержит выделившиеся фазы κ-карбида.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

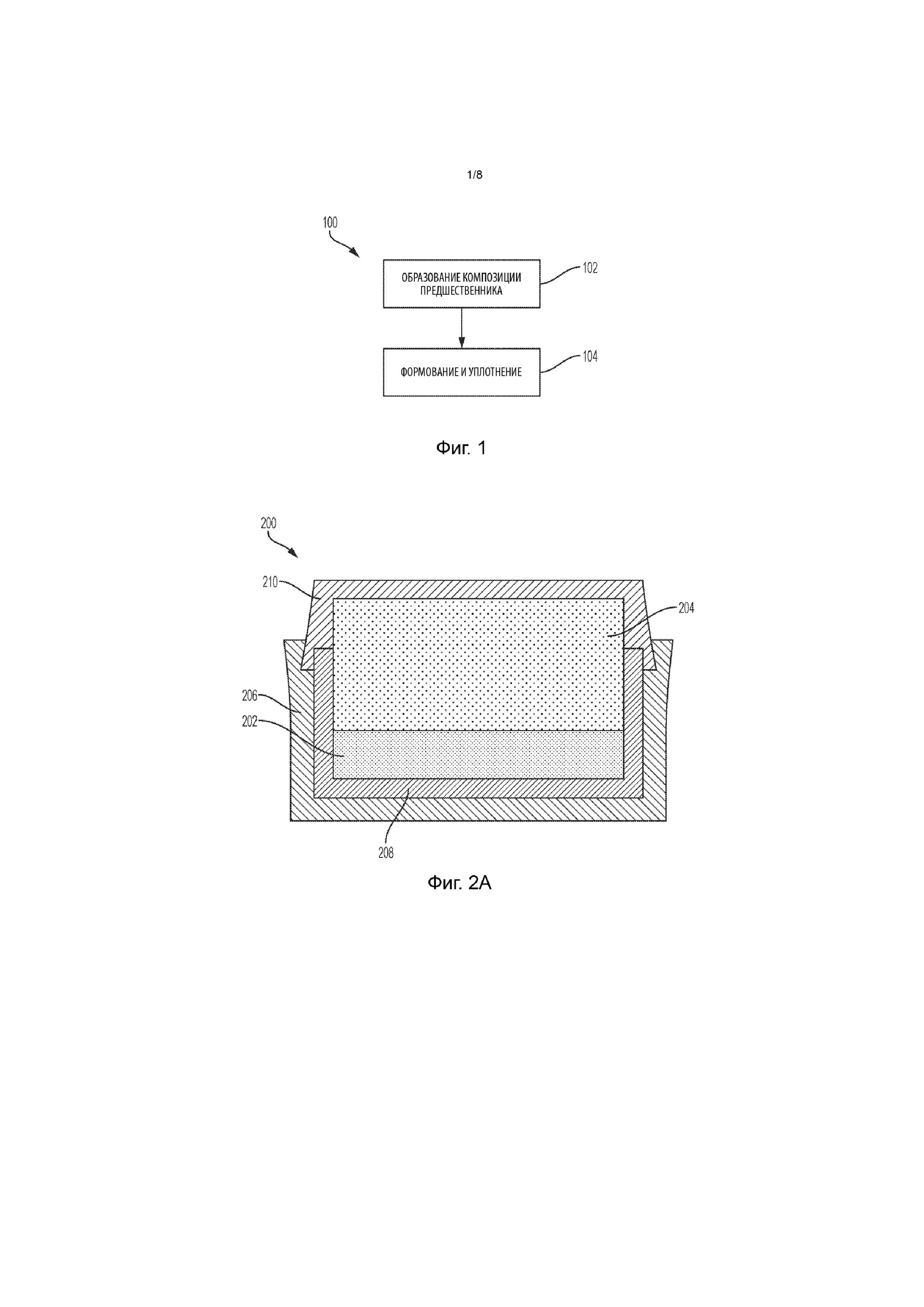

На фиг. 1 проиллюстрирована упрощенная блок-схема, изображающая способ образования опорной подложки для режущего элемента, в соответствии с вариантами реализации данного изобретения.

На фиг. 2A и 2B проиллюстрированы упрощенные виды в поперечном сечении контейнера в процессе образования режущего элемента, в соответствии с вариантами реализации данного изобретения.

На фиг. 3 проиллюстрирован вид в перспективе с частичным вырезом режущего элемента, в соответствии с вариантами реализации данного изобретения.

На фиг. 4-15 проиллюстрированы вертикальные виды сбоку различных режущих элементов, в соответствии с дополнительными вариантами реализации данного изобретения.

На фиг. 16 проиллюстрирован вид в перспективе несущей конструкции, в соответствии с вариантами реализации данного изобретения.

На фиг. 17 проиллюстрирован вид в перспективе конструкции матрицы, в соответствии с вариантами реализации данного изобретения.

На фиг. 18 проиллюстрирован вид в перспективе варианта реализации бурового долота с запрессованными поликристаллическими алмазными резцами для породоразрушающего роторного бурения, содержащего режущий элемент в соответствии с данным изобретением.

На фиг. 19 представлено графическое изображение, иллюстрирующее изменения кривой дифференциальной сканирующей калориметрии (DSC; differential scanning calorimetry) частично гомогенизированного связующего вещества, поддерживаемые посредством процесса дополнительной гомогенизации, в соответствии с вариантами реализации данного изобретения.

На фиг. 20 представлена фазовая диаграмма, иллюстрирующая воздействие давления во время образования режущего элемента в соответствии с данным изобретением.

На фиг. 21 представлена фазовая диаграмма, иллюстрирующая воздействие состава гомогенизированного связующего вещества во время образования режущего элемента в соответствии с данным изобретением.

СПОСОБ(Ы) РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

В нижеследующем описании представлены конкретные подробности, такие как конкретные формы, конкретные размеры, конкретные составы материалов и конкретные условия обработки, чтобы предоставить подробное описание вариантов реализации настоящего изобретения. Однако специалист в данной области техники поймет, что варианты осуществления данного изобретения могут быть применены на практике без необходимости использования этих конкретных деталей. Варианты реализации данного изобретения могут быть применены на практике в сочетании с традиционными технологиями изготовления, применяемыми в промышленности. Кроме того, описание, приведенное ниже, не представляет полного технологического процесса для изготовления режущего элемента или породоразрушающего инструмента. Ниже подробно описаны только те технологические воздействия и структуры, которые необходимы для понимания вариантов реализации данного изобретения. Дополнительные воздействия для образования законченного режущего элемента или законченного породоразрушающего инструмента из структур, описанных в данном документе, могут быть выполнены обычными процессами изготовления.

Графические материалы, представленные в данном документе, предназначены только для иллюстративных целей и не предназначены для фактического представления какого-либо конкретного материала, компонента, структуры, устройства или системы. Следует ожидать отклонения от форм, изображенных на графических материалах в результате, например, технологий изготовления и/или допусков. Таким образом, варианты осуществления, описанные в данном документе, не должны рассматриваться как ограниченные конкретными формами или областями, как показано, но включают отклонения в формах, которые являются результатом, например, изготовления. Например, область, проиллюстрированная или описанная как коробчатая, может иметь шероховатые и/или нелинейные части, а область, проиллюстрированная или описанная как округлая, может включать в себя некоторые шероховатые и/или линейные части. Кроме того, острые углы, которые изображены, могут быть округлены, и наоборот. Таким образом, области, показанные на фигурах, имеют схематический характер, а их формы не предназначены для иллюстрации точной формы области и не ограничивают объем данной формулы изобретения. Графические материалы не обязательно приведены в масштабе. Кроме того, элементы, общие для фигур, могут иметь одинаковое цифровое обозначение.

Используемые в данном документе термины «содержащий», «включающий», «имеющий» и их грамматические эквиваленты являются включающими или открытыми терминами, которые не исключают дополнительные не приведенные элементы или этапы способа, а также включают в себя более ограничительные термины «состоящий из» и «состоящий, по существу, из» и их грамматические эквиваленты. Используемый в данном документе термин «может» в отношении материала, структуры, части или действия способа указывает, что это предполагается для использования при реализации варианта реализации данного изобретения, и такой термин используется вместо более ограничительного термина «является» таким образом, чтобы исключить любое подразумеваемое утверждение, что другие совместимые материалы, структуры, части и способы, используемые в комбинации с ними, нужно было бы исключить или должны быть исключены.

В контексте данного документа, термины пространственного отношения, такие как «ниже», «нижний», «низ», «выше», «над», «верхний», «верх» и т. п. , могут быть использованы для упрощения описания, чтобы описать взаимосвязь одного элемента или части относительного другого элемента (элементов) или части (частей), как показано на фигурах. Если не указано иное, пространственно относительные термины предназначены для охвата различных ориентаций материалов в дополнение к ориентации, изображенной на фигурах. Например, если материалы на фигурах перевернуты, элементы, описанные как «над» или «выше», или «на», или «поверх» других элементов или частей будут затем ориентированы как «нижний», «ниже» или «под», или «снизу» других элементов или частей. Таким образом, термин «над» может охватывать как ориентацию выше, так и ниже, в зависимости от контекста, в котором используется термин, что будет очевидно для специалиста в данной области техники. Материалы могут быть ориентированы иным образом (например, повернуты на 90 градусов, перевернуты, зеркально отображены), и пространственно относительные показатели, используемые в данном документе, интерпретируются соответствующим образом.

Используемые в данном документе формы единственного числа также включают формы множественного числа, если контекст явно не указывает на иное.

Используемый в данном документе термин «и/или» включает в себя все возможные комбинации одного или более связанных перечисленных элементов.

Используемый в данном документе термин «выполненный с возможностью» относится к размеру, форме, составу материала, распределению материала, ориентации и расположению одной или более из по меньшей мере одной структуры и по меньшей мере одного устройства, облегчающего работу одной или более структур и устройств в заранее определенном порядке.

Используемый в данном документе термин «по существу» в отношении данного параметра, свойства или условия означает и включает в себя степень, в которой специалист в данной области техники поймет, что данный параметр, свойство или условие удовлетворяются с определенной степенью вариации, например, в пределах допустимых производственных допусков. Для примера, в зависимости от конкретного параметра, свойства или условия, которое, по существу, выполняется, параметр, свойство или условие могут быть удовлетворены по меньшей мере на 90,0%, по меньшей мере на 95,0%, по меньшей мере на 99,0%, по меньшей мере на 99,9% или даже на 100,0%.

Используемый в данном документе термин «около» или «примерно» применительно к заданному параметру включает в себя указанное значение и имеет значение, определяемое контекстом (например, он включает в себя степень погрешности, связанную с измерением данного параметра).

Используемые в данном документе термины «породоразрушающий инструмент» и «породоразрушающее буровое долото» означают и включают в себя любой тип долота или инструмента, используемого для бурения при образовании или расширении ствола скважины в подземном пласте, и включают в себя, например, долота с запрессованными поликристаллическими алмазными режущими элементами, долота с конической шарошкой, ударные долота, керновые долота, эксцентриковые долота, бицентровые долота, скважинные расширители, фрезы, лопастные долота, гибридные долота (например, вращающиеся компоненты в комбинации с зафиксированными режущими элементами) и другие бурильные долота и инструменты, известные в данной области техники.

Используемый в данном документе термин «поликристаллическая прессованная порошковая деталь» означает и включает в себя любую структуру, содержащую поликристаллический материал, полученный способом, который включает приложение давления (например, прессование) к композиции предшественника или материалам, используемым для образования поликристаллического материала. В свою очередь, используемый в данном документе термин «поликристаллический материал» означает и включает в себя любой материал, содержащий множество зерен или кристаллов материала, которые непосредственно связаны между собой межзеренными связями. Кристаллические структуры отдельных зерен материала могут быть случайно ориентированы в пространстве внутри поликристаллического материала.

Используемый в данном документе термин «межзеренная связь» означает и включает в себя любую прямую атомную связь (например, ковалентную, металлическую и т. д.) между атомами в соседних зернах твердого материала.

Используемый в данном документе термин «твердый материал» означает и включает в себя любой материал, имеющий значение твердости по Кнупу, превышающее или равное около 3000 кгс/мм2 (29 420 МПа). Неограничивающие примеры твердых материалов включают в себя алмаз (например, природный алмаз, синтетический алмаз или их комбинации) и кубический нитрид бора.

Используемый в данном документе термин «каталитический кобальт» означает и включает в себя каталитическую кристаллическую форму кобальта (Со). В свою очередь, «каталитическая кристаллическая форма» Co относится к неупорядоченной гранецентрированной кубической (FCC; face-centered-cubic) гамма (γ) фазе (FCC (γ)) Co. FCC (γ) Co имеет «неупорядоченную» конфигурацию, когда атомы Co решетки FCC замещены другими (например, замещающими) атомами в нерегулярных положениях. Напротив, FCC (γ) Co имеет «упорядоченную» конфигурацию, когда атомы Co решетки FCC замещены другими атомами в регулярных положениях. Обнаружение того, имеет ли FCC (γ) Co неупорядоченную конфигурацию или упорядоченную конфигурацию, может быть продемонстрировано с помощью методов дифракции рентгеновских лучей или обнаружения магнитных фаз.

На фиг. 1 проиллюстрирована упрощенная блок-схема, изображающая способ 100 образования опорной подложки для режущего элемента, в соответствии с вариантами реализации данного изобретения. Как более подробно описано ниже, способ 100 включает в себя процесс 102 образования композиции предшественника и процесс 104 уплотнения. Из приведенного ниже описания специалисту в данной области техники будет легко понятно, что способы, описанные в данном документе, могут использоваться в различных вариантах применения. Способы в соответствии с изобретением могут быть использованы всякий раз, когда требуется образовать уплотненную структуру, содержащую частицы твердого материала, диспергированные в гомогенизированном связующем веществе.

Со ссылкой на фиг. 1, процесс 102 образования композиции предшественника включает объединение (например, смешивание) предварительного порошка, содержащего кобальт (Co), алюминий (Al) и одно или более из углерода (C) и вольфрама (W), с порошком карбида вольфрама (WC), связующим веществом и, необязательно, одной или более добавок для образования композиции предшественника. Предварительный порошок может, например, содержать дискретные частицы сплава (например, дискретные частицы сплава Co-Al-C, дискретные частицы сплава Co-Al-W) и/или дискретные элементарные (например, нелегированные) частицы (например, дискретные элементарные частицы Co, дискретные элементарные частицы Al, дискретные частицы C, дискретные частицы W). Во время процесса 102 образования композиции предшественника дискретные частицы (например, дискретные частицы сплава и/или дискретные элементарные частицы) предварительного порошка могут быть распределены относительно дискретных частиц WC порошка WC и добавки (добавок) (если таковые имеются), чтобы облегчить образование уплотненной структуры (например, опорной подложки), способной осуществлять образование режущего элемента, содержащего термостойкую режущую пластину (например, термостойкую пластину PDC), как описано более подробно ниже.

Предварительный порошок может содержать любые количества Co, Al и одного или более из C и W, способные облегчать образование уплотненной структуры, образованной из частиц и содержащей частицы WC и гомогенизированное связующее вещество, содержащее требуемые количества Co, Al, W и C (а также отдельный(е) элемент(ы) добавки(вок), если таковые имеются) в процессе 104 уплотнения. Соответственно, количества Co, Al и один или более из C и W в предварительном порошке (например, в зависимости от составов и относительных количеств дискретных частиц сплава и/или их дискретных элементарных частиц) могут быть выбраны по меньшей мере частично на основании количеств W и C в порошке WC (например, в зависимости от составов и относительных количеств их дискретных частиц WC) и количеств добавки (добавок) (если таковые имеются), способствующих образованию гомогенизированного связующего вещества уплотненной структуры. В свою очередь, как описано более подробно ниже, состав материала гомогенизированного связующего вещества (включая относительные количества Co, Al, W, C и любого(ых) другого(их) его элемента(ов)) может быть выбран по меньшей мере частично на основании требуемых свойств плавления гомогенизированного связующего вещества, требуемых каталитических свойств гомогенизированного связующего вещества для образования плотной структуры (например, режущей пластины, такого как пластина PDC), содержащей взаимосвязанные алмазные частицы, и требуемых свойств термостойкости плотной структуры, созданной образованием термостойкого материала из частей гомогенизированного связующего вещества, остающихся в промежуточных пустотах между взаимосвязанными алмазными частицами после ее образования.

В качестве неограничивающего примера, предварительный порошок может содержать от около 1 (одного) массового процента (% масс.) Al до около 15,0% масс. Al, от около 83% масс. Co до около 98,75% масс. Co и от около 0,25% масс. C до около 2,0% масс. C. Относительно более высокие концентрации Al в предварительном порошке могут, например, улучшать свойства термостойкости плотной структуры (например, режущей пластины, такой как пластина PDC), образованной с помощью гомогенизированного связующего вещества (например, гомогенизированного связующего вещества сплава Co-Al-C-W), впоследствии образуемого из композиции предшественника, а также могут увеличивать и/или расширять диапазон температур плавления гомогенизированного связующего вещества относительно гомогенизированных связующих веществ, имеющих относительно более низкие концентрации Al. Относительно более высокие концентрации Co в предварительном порошке могут, например, улучшать каталитические свойства (например, растворимость углерода и перенос жидкой фазы) образующегося впоследствии гомогенизированного связующего вещества для образования взаимосвязанных алмазных частиц, но также могут снижать термостойкость плотной структуры, образованной с помощью гомогенизированного связующего вещества, благодаря обратному превращению взаимосвязанных алмазных частиц в другие формы или фазы углерода, чему способствует избыточный (например, не вступивший в реакцию) каталитический Со, присутствующий в плотной структуре во время их использования и эксплуатации. Относительно более высокие концентрации C в предварительном порошке могут, например, улучшить свойства термостойкости плотной структуры, образованной гомогенизированным связующим веществом, посредством образования выделившихся фаз карбида. Повышенный уровень C может изменять (например, подавлять) характеристики плавления гомогенизированного связующего вещества, изменяя пути плавления и затвердевания в направлении моновариантных и инвариантных реакционных кривых.

В некоторых вариантах реализации изобретения композиция материала предварительного порошка выбирается относительно состава материала порошка WC и любой(ых) добавки(вок), чтобы свести к минимуму количество каталитического Со внутри промежуточных пустот плотной структуры (например, режущей пластины, такой как пластина PDC), которая должна быть образована с помощью гомогенизированного связующего вещества, впоследствии образуемого из состава предшественника. Например, предварительный порошок может содержать количества Al и одного или более из C и W, которые в сочетании с другими элементами из порошка WC и добавки(вок) (если таковые имеются) способствуют образованию гомогенизирующего связующего вещества (например, гомогенизированного связующего вещества из сплава Co-Al-C-W), содержащего достаточное количество Co для облегчения образования плотной структуры, содержащей взаимосвязанные алмазные частицы алмаза без какого-либо каталитического Co, оставшегося в промежуточных пустотах плотной структуры после ее образования. Состав материала предварительного порошка может быть выбран, например, для содействия полной (например, 100-процентной) реакции каталитического Со в результате инфильтрации гомогенизированного связующего вещества в объем твердого материала (например, объем алмазного порошка). Количества Co, Al и одного или более из C и W в предварительном порошке также могут быть выбраны так, чтобы диапазон температур плавления образовавшегося впоследствии гомогенизированного связующего вещества находился в диапазоне температур, подходящем для термической обработки (например, спекания) объема твердого материала для образования плотной структуры. В некоторых вариантах реализации изобретения предварительный порошок содержит около 86% масс. Со, около 13% масс. Аl и около 0,9% масс. С.

В дополнительных вариантах реализации изобретения состав материала предварительного порошка выбирается относительно составов материала порошка WC и любой(ых) добавки(вок) для содействия последующему образованию гомогенизированного связующего вещества, имеющего относительно более низкий диапазон температур плавления и/или относительно более узкий диапазон температур плавления, чем гомогенизированное связующее вещество, составленное для сведения к минимуму количества каталитического Со, остающегося в промежуточных пустотах плотной структуры, которая должна быть образована с помощью гомогенизированного связующего вещества. Состав материала предварительного порошка может способствовать частичной реакции (например, менее 100%, например, меньше или равно 90%, меньше или равно 80% или меньше или равно 70%) каталитического Со в результате инфильтрации гомогенизированного связующего вещества в объем твердого материала (например, объем алмазного порошка). Соответственно, плотная структура может содержать каталитический Со в его промежуточных пустотах. Однако взаимосвязанные алмазные частицы плотной структуры могут быть по меньшей мере частично защищены от каталитического Со одним или более другими материалами (например, выделившиеся фазы интерметаллического соединения, выделившиеся фазы карбида и т. д.), как более подробно описано ниже. В некоторых вариантах реализации изобретения предварительный порошок содержит около 89% масс. Со, около 9,2% масс. Аl и около 0,8% масс. С.

В некоторых вариантах реализации изобретения по меньшей мере некоторые (например, все) из дискретных частиц предварительного порошка содержат частицы дискретного сплава, отдельно образованные из сплава Co, Al и одного или более из C и W и содержащие их. Например, по меньшей мере некоторые (например, все) из дискретных частиц предварительного порошка могут содержать отдельные частицы сплава Co-Al-C, отдельно образованные из сплава Co, Al и C и содержащие его, и/или по меньшей мере некоторые (например, все) из дискретных частиц предварительного порошка могут содержать дискретные частицы сплава Co-Al-W, отдельно образованные из сплава Co, Al и W и содержащие его. Каждая из дискретных частиц сплава может содержать, по существу, одинаковые компоненты (например, Co, Al и одно или более из C и W) и соотношения компонентов относительно друг друга дискретных частиц сплава или одной или более дискретных частиц сплава могут включать в себя другие компоненты и/или другие соотношения компонентов, чем одна или более других частиц предварительного сплава, при условии, что предварительный порошок в целом включает в себя требуемые и заранее определенные соотношения Со, Al и одного или более из С и W. В некоторых вариантах реализации изобретения предварительный порошок образован из и содержит дискретные частицы сплава Co-Al-C, имеющие, по существу, одинаковые количества Co, Al и C по сравнению друг с другом. В дополнительных вариантах реализации изобретения предварительный порошок образован из и содержит дискретные частицы сплава Co-Al-C, имеющие разные количества двух или более из Co, Al и C по сравнению друг с другом. В других вариантах реализации изобретения предварительный порошок образован из и содержит дискретные частицы сплава Co-Al-W, имеющие, по существу, одинаковые количества Co, Al и W, по сравнению друг с другом. В других вариантах реализации изобретения предварительный порошок образован из и содержит дискретные частицы сплава Co-Al-W, имеющие разные количества двух или более из Co, Al и W, по сравнению друг с другом. В еще других вариантах реализации изобретения предварительный порошок образован из и содержит дискретные частицы сплава Co-Al-C и дискретные частицы сплава Co-Al-W, при этом дискретные частицы сплава Co-Al-C имеют, по существу, одинаковые или разные количества Co, Al и C по сравнению друг с другом, а дискретные частицы сплава Co-Al-W имеют, по существу, одинаковые или разные количества Co, Al и W по сравнению друг с другом.

Если они включены в предварительный порошок, дискретные частицы сплава (например, дискретные частицы сплава Co-Al-C и/или дискретные частицы сплава Co-Al-W) могут быть образованы с помощью обычных процессов (например, процессов измельчения в шаровой мельнице, процессов измельчения в мельнице тонкого помола, процессов криогенного измельчения, процессов измельчения в струйной мельнице, процессов тончайшего измельчения порошка и т. д.), которые не описаны в данном документе. В качестве неограничивающего примера может быть предоставлен исходный порошок, образованный из и содержащий частицы Co, Al и одно или более из C (например, ламповой сажи, графита и т. д.) и W, их сплавов и/или их комбинаций для загрузки в мельницу тонкого помола, содержащую перемешивающие конструкции (например, смесительные сферы, смесительные стержни и т. д.), и затем он может быть подвергнут процессу механического легирования, пока не будут образованы дискретные частицы сплава. Во время процесса механического легирования столкновения между смесительными конструкциями и исходным порошком могут привести к дроблению и/или свариванию или взаимному размазыванию частиц различных материалов (например, частиц Со, частиц Al, частиц графита, частиц W, частиц сплава, их комбинаций и т. д.). Относительно более крупные частицы могут разрушаться во время процесса механической сварки, и относительно более мелкие частицы могут свариваться вместе, в конечном итоге образуя дискретные частицы сплава, каждая из которых по отдельности содержит, по существу, гомогенную смесь компонентов исходного порошка, по существу, в тех же пропорциях исходного порошка. В качестве другого неограничивающего примера материал сплава может быть образован с помощью обычных процессов плавления и смешивания, и затем материал сплава может быть образован в дискретные частицы сплава с помощью одного или более обычных процессов распыления.

В дополнительных вариантах реализации изобретения по меньшей мере некоторые (например, все) из дискретных частиц предварительного порошка содержат дискретные элементарные частицы, такие как одна или более из дискретных элементарных частиц Co, дискретных элементарных частиц Al и дискретных частиц C (например, дискретных частиц графита), дискретных частиц графена, дискретных частиц фуллерена, дискретных углеродных нановолокон, дискретных углеродных нанотрубок и т. д.) и дискретных элементарных частиц W. Предварительный порошок может содержать любые количества дискретных элементарных частиц Co, дискретных элементарных частиц Al, дискретных частиц C и дискретных элементарных частиц W, позволяющих предварительному порошку в целом включать требуемые и заранее определенные соотношения Co, Al, C и W. При включении в предварительный порошок дискретные элементарные частицы (например, дискретные элементарные частицы Co, дискретные элементарные частицы Al, дискретные частицы C, дискретные элементарные частицы W) могут быть образованы с помощью обычных процессов (например, обычных процессов измельчения), которые не описаны в данном документе.

Предварительный порошок может содержать дискретные частицы сплава (например, дискретные частицы сплава Co-Al-C и/или дискретные частицы Co-Al-W), но может, по существу, не содержать дискретные элементарные частицы (например, дискретные элементарные частицы Co, дискретные элементарные частицы Al, дискретные частицы C и дискретные элементарные частицы W); может содержать дискретные элементарные частицы (например, дискретные элементарные частицы Co, дискретные элементарные частицы Al и одно или более из дискретных частиц C и дискретных элементарных частиц W), но могут, по существу, не содержать дискретные частицы сплава (например, дискретные частицы сплава Co-Al-C и дискретные частицы Co-Al-W); или может содержать комбинацию дискретных частиц сплава (например, дискретных частиц сплава Co-Al-C и/или дискретных частиц сплава Co-Al-W) и дискретных элементарных частиц (например, одно или более из дискретных элементарных частиц Co, дискретных элементарных частиц Al, дискретных частиц C и дискретных элементарных частиц W). В некоторых вариантах реализации изобретения предварительный порошок содержит только дискретные частицы сплава Co-Al-C. В дополнительных вариантах реализации изобретения предварительный порошок содержит только дискретные элементарные частицы Co, дискретные элементарные частицы Al и дискретные частицы C. В других дополнительных вариантах реализации изобретения предварительный порошок содержит только дискретные частицы сплава Co-Al-W. В других дополнительных вариантах реализации изобретения предварительный порошок содержит только дискретные элементарные частицы Co, дискретные элементарные частицы Al и дискретные элементарные частицы W. В других дополнительных вариантах реализации изобретения предварительный порошок содержит дискретные частицы сплава Co-Al-C и одно или более (например, каждую) из дискретных элементарных частиц Co, дискретных элементарных частиц Al и дискретных частиц C. В других вариантах реализации изобретения предварительный порошок содержит дискретные частицы сплава Co-Al-W и одно или более (например, каждую) из дискретных элементарных частиц Co, дискретных элементарных частиц Al и дискретных элементарных частиц W. В еще других вариантах реализации изобретения предварительный порошок содержит только дискретные частицы сплава Co-Al-W и дискретные частицы сплава Co-Al-C. В еще других вариантах реализации изобретения предварительный порошок содержит дискретные частицы сплава Co-Al-W, дискретные частицы сплава Co-Al-C и одно или более (например, каждую) из дискретных элементарных частиц Co, дискретных элементарных частиц Al, дискретных частиц C и дискретных элементарных частиц W.

Каждая из дискретных частиц (например, дискретных частиц сплава и/или дискретных элементарных частиц) предварительного порошка может по отдельности иметь требуемый размер частиц, такой как размер частиц, меньший или равный примерно 1000 микрометрам (мкм). Дискретные частицы могут содержать, например, одну или более дискретных композитных частиц микроразмера и дискретных композитных частиц наноразмера. Используемый в данном документе термин «микроразмер» означает и включает в себя размер частиц в диапазоне от около 1 (одного) мкм до около 1000 мкм, например от около 1 мкм до около 500 мкм, от около 1 мкм до около 100 мкм или от около 1 мкм до около 50 мкм. Используемый в данном документе термин «наноразмер» означает и включает в себя размер частиц менее 1 мкм, например менее или равный примерно 500 нанометрам (нм) или менее или равный примерно 250 нм. Кроме того, каждая из дискретных частиц может по отдельности иметь требуемую форму, например по меньшей мере одну из следующих: сферическую форму, шестигранную форму, эллипсоидальную форму, цилиндрическую форму, коническую форму или неправильную форму.

Дискретные частицы (например, дискретные частицы сплава и/или дискретные элементарные частицы) предварительного порошка могут быть монодисперсными, при этом каждая из дискретных частиц имеет, по существу, одинаковый размер и, по существу, одинаковую форму, или могут быть полидисперсными, при этом по меньшей мере одна из дискретных частиц имеет одно или более из другого размера частиц и другой формы, чем по меньшей мере одна другая из дискретных частиц. В некоторых вариантах реализации изобретения дискретные частицы предварительного порошка имеют многомодальное (например, бимодальное, тримодальное и т. д.) распределение частиц (например, зерен) по размерам. Например, предварительный порошок может содержать комбинацию относительно более крупных дискретных частиц и относительно более мелких дискретных частиц. Многомодальное распределение частиц по размерам предварительного порошка может, например, обеспечить композицию предшественника требуемыми характеристиками расположения частиц для последующего образования из нее уплотненной структуры (например, опорной подложки), как более подробно описано ниже. В дополнительных вариантах реализации изобретения предварительный порошок имеет мономодальное распределение частиц по размерам. Например, все дискретные частицы предварительного порошка могут иметь, по существу, одинаковый размер частиц.

Частицы WC порошка WC могут содержать стехиометрические количества или почти стехиометрические количества W и C. Относительные количества W и C в дискретных частицах WC могут быть выбраны по меньшей мере частично исходя из количеств и составов материалов дискретных частиц предварительного порошка, дискретных частиц WC и добавки(вок) (если таковые имеются), способствующих образованию уплотненной структуры (например, опорной подложки), образованной из и содержащей частицы WC и гомогенизированное связующее вещество, содержащее требуемые и заранее определенные количества Co, Al, W и C (а также отдельные элементы добавки(вок), если таковые имеются) в процессе 104 уплотнения. В некоторых вариантах реализации изобретения каждая из дискретных частиц WC порошка WC содержит стехиометрические количества W и C. В дополнительных вариантах реализации изобретения одна или более дискретных частиц WC порошка WC содержат избыточное количество C, которое стехиометрически требуется для образования WC. В других вариантах осуществления одна или несколько отдельных частиц WC порошка WC содержат избыточное количество W, которое стехиометрически не требуется для образования WC.

Каждая из дискретных частиц WC порошка WC может по отдельности иметь требуемый размер частицы, такой как размер частицы, меньший или равный примерно 1000 мкм. Дискретные частицы WC могут содержать, например, одно или более из дискретных частиц WC микроразмера и дискретных частиц WC наноразмера. Кроме того, каждая из дискретных частиц WC может по отдельности иметь требуемую форму, например одно или более из следующего: сферическую форму, шестигранную форму, эллипсоидальную форму, цилиндрическую форму, коническую форму или неправильную форму.

Дискретные частицы WC порошка WC могут быть монодисперсными, при этом каждая из дискретных частиц WC имеет, по существу, одинаковый размер и форму, или могут быть полидисперсными, при этом по меньшей мере одна из дискретных частиц WC имеет одно или более из другого размера частиц и другой формы, чем по меньшей мере одна другая из дискретных частиц WC. В некоторых вариантах реализации изобретения порошок WC имеет многомодальное (например, бимодальное, тримодальное и т. д.) распределение частиц (например, зерен) по размерам. Например, порошок WC может содержать комбинацию относительно более крупных дискретных частиц WC и относительно более мелких дискретных частиц WC. В дополнительных вариантах реализации изобретения порошок WC имеет мономодальное распределение частиц по размерам. Например, все дискретные частицы WC порошка WC могут иметь, по существу, одинаковый размер частиц.

Порошок WC, включая его дискретных частицы WC, может быть образован обычными способами, которые не описаны в данном документе.

Связующее вещество может содержать любой материал, который позволяет композиции предшественника сохранять требуемую форму во время последующей обработки и который может быть удален (например, может улетучиться) во время последующей обработки. В качестве неограничивающего примера связующее вещество может содержать органическое соединение, такое как воск (например, парафиновый воск). В некоторых вариантах реализации изобретения связующее вещество композиции предшественника представляет собой парафиновый воск.

Добавка(и), если присутствует(ют), может(гут) содержать любой(ые) материал(ы), составленный(е) для придания уплотненной структуры (например, опорной подложки), впоследствии образуемой из композиции предшественника с одним или более требуемыми свойствами материала (например, вязкостью разрушения, прочностью, твердостью, прокаливаемостью, износостойкостью, коэффициентом теплового расширения, теплопроводностью, коррозионной стойкостью, стойкостью к окислению, ферромагнетизмом и т. д.) и/или которая(ые) содействует(ют) образованию состава материала гомогенизированного связующего вещества впоследствии образующейся уплотненной структуры, который содействует образованию плотной структуры (например, режущей пластины, такой как пластина PDC), имеющей требуемые свойства (например, износостойкость, ударопрочность, термостойкость и т. д.) с помощью уплотненной структуры. В качестве неограничивающего примера добавка(и) может(гут) содержать один или более элементов одной или более из группы IIIA (например, бор (B), алюминий (Al)); группы IVA (например, углерод (C)); группы IVB (например, титан (Ti), цирконий (Zr), гафний (Hf)); группы VB (например, ванадий (V), ниобий (Nb), тантал (Ta)); группы VIB (например, хром (Cr), молибден (Мо), вольфрам (W)); группы VIIB (например, марганец (Mn), рений (Re)); группы VIIIB (например, железо (Fe), рутений (Ru), кобальт (Co), родий (Rh), иридий (Ir), никель (Ni)); группы IB (например, медь (Cu), серебро (Ag), золото (Au)); а также группы IIB (например, цинк (Zn), кадмий (Cd)) из Периодической таблицы элементов. В некоторых вариантах реализации изобретения добавка(и) содержит(ат) дискретные частицы, каждая из которых по отдельности содержит одно или более из B, Al, C, Ti, Zr, Hf, V, Nb, Та, Cr, Мо, W, Mn, Re, Fe, Ru Co, Rh, Ir, Ni, Cu, Ag, Au, Zn и Cd.

Количества предварительного порошка, порошка WC, связующего вещества и добавки (добавок) (если таковые имеются), используемые для образования композиции предшественника, могут быть выбраны по меньшей мере частично исходя из конфигураций (например, составов, размеров, форм материалов) предварительного порошка, порошка WC и добавки (добавок) (если таковые имеются), способствующих образованию уплотненной структуры, образованной из и содержащей частицы WC гомогенизированное связующее вещество, содержащее требуемые и заранее определенные количества Co, Al, W и C (а также отдельный(е) элемент(ы) добавки(ок), если таковые имеются) в процессе 104 уплотнения. В качестве неограничивающего примера композиция предшественника может содержать от около 5% масс. до около 15% масс. предварительного порошка, от около 85% масс. до около 95% масс. порошка WC, от около 0% масс. до около 5% масс. добавки(ок) и остаток связующего вещества (например, парафиновый воск). Если предварительный порошок содержит только дискретные частицы Co-Al-C, композиция предшественника может, например, содержать от около 5% масс. до около 15% масс. дискретных частиц предварительного вещества, от около 85% масс. до около 95% масс. дискретных частиц WC, от около 0% масс. до около 5% масс. добавки(вок) и остаток связующего вещества. Если предварительный порошок содержит только дискретные элементарные частицы Co, дискретные элементарные частицы Al и дискретные частицы C, композиция предшественника может, например, содержать от около 4% масс. до около 15% масс. дискретных элементарных частиц Co, от около 0,05% масс. до около 3% масс. дискретных элементарных частиц Al, от около 0,013% масс. до около 0,3% масс. дискретных частиц C, от около 85% масс. до около 95% масс. дискретных частиц WC, от около 0% масс. до около 5% масс. добавки(ов) и остаток связующего вещества. В некоторых вариантах реализации изобретения композиция предшественника содержит около 12% масс. частиц Co-Al-C и около 88% масс. дискретных частиц WC. В дополнительных вариантах реализации изобретения композиция предшественника содержит около 10,3% масс. дискретных элементарных частиц Co, около 1,6% масс. дискретных элементарных частиц Al, около 0,1% масс. дискретных частиц C и около 88% масс. дискретных частиц WC. В других вариантах реализации изобретения композиция предшественника содержит около 10,7% масс. дискретных элементарных частиц Co, около 1,2% масс. дискретных элементарных частиц Al, около 0,1% масс. дискретных частиц C и около 88% масс. дискретных частиц WC.

Композиция предшественника может быть образована путем смешивания предварительного порошка, порошка WC, связующего вещества, добавки (добавок) (если таковые имеются) и по меньшей мере одного жидкого материала (например, ацетона, гептана и т. д.), приготовленного для растворения и диспергирования связующего вещества с помощью одного или более обычных процессов (например, обычных процессов измельчения, таких как процессы измельчения в шаровой мельнице, процессы измельчения в мельнице тонкого помола, процессы криогенного измельчения, процессы измельчения в струйной мельнице, процессы тончайшего измельчения и т. д.) для образования его смеси. Предварительный порошок, порошок WC, связующее вещество, добавка(и) (если таковые имеются) и жидкий материал могут быть объединены в любом порядке. В некоторых вариантах реализации изобретения предварительный порошок и порошок WC объединяют (например, с помощью первого процесса измельчения), и затем связующее вещество и жидкий материал объединяют с полученной смесью (например, с помощью второго процесса измельчения). Во время процесса смешивания столкновения между различными частицами (например, дискретными частицами предварительного порошка, дискретными частицами WC порошка WC, частицами добавки (если таковые имеются) и т. д.) могут приводить к дроблению и/или свариванию или совместному смазыванию по меньшей мере некоторых из различных частиц. Например, во время процесса смешивания по меньшей мере некоторые материалы (например, элементы, сплавы) дискретных частиц предварительного порошка могут переноситься на поверхности частиц WC порошка WC, чтобы образовать композитные частицы, содержащие WC, покрытые сплавом, содержащим Co, Al и одно или более из C и W. После этого жидкий материал может быть удален (например, выпарен), оставляя связующее вещество на поверхности и вокруг любых оставшихся дискретных частиц предварительного порошка, любых оставшихся дискретных частиц WC порошка WC, любых композитных частиц (например, частиц, содержащих WC, покрытые сплавом, содержащим Co, Al и одно или более из C и W), любых оставшихся частиц добавки и любых других частиц, содержащих компоненты дискретных частиц предварительного порошка, дискретных частиц WC порошка WC и добавки(ок).

С дальнейшей ссылкой на фиг. 1, после процесса 102 образования композиции предшественника, композицию предшественника подвергают процессу 104 уплотнения с образованием уплотненной структуры, содержащей частицы WC, диспергированные внутри гомогенизированного связующего вещества. Гомогенизированное связующее вещество может, например, содержать, по существу, гомогенный сплав Co, Al, W и C, а также элемент(ы) одной или более добавок (если таковые имеются), присутствующих в композиции предшественника. В некоторых вариантах реализации изобретения гомогенизированное связующее вещество содержит гомогенизированный сплав Co-Al-W-C. Количество Co, Al, W, C и других элементов (если таковые имеются) в гомогенизированном связующем веществе может по меньшей мере частично зависеть от количества Co, Al, W, C и других элементов (если таковые имеются), включенных в композицию предшественника. Например, гомогенизированное связующее вещество может содержать, по существу, те же количества по меньшей мере Co и Al, что и композиция предшественника, и модифицированные количества по меньшей мере W и C, полученные в результате растворения W из частиц WC во время процесса 104 уплотнения и миграции из и/или поддержания C различных компонентов (например, частиц сплава Co-Al-C, частиц WC и т. д.) в процессе 104 уплотнения.

Уплотненная структура (например, опорная подложка) может быть образована так, чтобы иметь любые требуемые размеры и любую требуемую форму. Размеры и форма уплотненной структуры могут по меньшей мере частично зависеть от требуемых размеров и требуемых форм плотной структуры (например, режущей пластины, такой как пластина PDC), которая впоследствии должна быть образована и/или прикреплена к уплотненной структуре, как описано более подробно ниже. В некоторых вариантах реализации изобретения уплотненная структура образована так, чтобы иметь форму цилиндрической колонны. В дополнительных вариантах реализации изобретения уплотненная структура образована так, чтобы иметь другую форму, такую как полусферическая форма, коническая форма, форма усеченного конуса, форма прямоугольной колонны, форма пирамиды, форма усеченной пирамиды, плавникообразная форма, форма колонны, форма штифта или неправильная форма. Соответственно, уплотненная структура может быть образована так, чтобы иметь любую требуемую форму поперечного сечения, включая, но не ограничиваясь этим, круглую форму, полукруглую форму, овальную форму, четырехугольную форму (например, квадратную, прямоугольную, трапециевидную, трапецеидальную формы, форму параллелограмма и т. д.), треугольную форму, эллиптическую форму или неправильную форму.

Процесс 104 уплотнения может включать в себя преобразование композиции предшественника в несхватившуюся структуру, имеющую форму, в целом соответствующую форме уплотненной структуры, подвергание несхватившейся структуры по меньшей мере одному процессу уплотнения (например, процессу спекания, процессу горячего изостатического прессования (HIP; hot isostatic pressing), процессу спекшегося HIP, процессу горячего прессования и т. д.) с образованием уплотненной структуры, содержащей частицы WC, диспергированные в по меньшей мере частично (например, по существу) гомогенизированном связующем веществе, и, необязательно, подвергание уплотненной структуры по меньшей мере одному дополнительному процессу гомогенизации с дальнейшей гомогенизацией по меньшей мере частично гомогенизированного связующего вещества. Используемый в данном документе термин «несхватившаяся» означает неспекшаяся. Соответственно, используемый в данном документе термин «несхватившаяся структура» означает и включает в себя неспекшуюся структуру, содержащую множество частиц, которые могут удерживаться вместе посредством взаимодействий между одним или более материалами множества частиц и/или другим материалом (например, связующим веществом).

Композиция предшественника может быть преобразована в несхватившуюся структуру с помощью обычных процессов, которые подробно не описаны в данном документе. Например, композиция предшественника может быть введена в полость контейнера (например, канистры, чашки и т. д.), имеющую форму, дополняющую требуемую форму (например, форму цилиндрической колонны) уплотненной структуры, а затем композиция предшественника может быть подвергнута по меньшей мере одному процессу прессования (например, процессу холодного прессования, такому как процесс, в котором композицию предшественника подвергают воздействию давления сжатия без существенного нагрева композиции предшественника) с образованием несхватившейся структуры. В процессе прессования композиция предшественника в полости контейнера может, например, подвергаться воздействию давления, превышающего или равного примерно 138 мегапаскалям (МПа) (около 10 тонн на квадратный дюйм (тонн/дюйм2)), например в пределах диапазона от около 138 МПа (около 10 тонн/дюйм2) до около 414 МПа (около 30 тонн/дюйм2).

После образования несхватившейся структуры связующее вещество может быть удалено из несхватившейся структуры. Например, несхватившаяся структура может быть депарафинирована с помощью вакуума или протекающего водорода при повышенной температуре. Затем полученная (например, депарафинированная) структура может подвергаться процессу частичного спекания (например, предварительного спекания) с образованием коричневой структуры, обладающей достаточной прочностью для ее обработки.

После образования коричневой структуры коричневая структура может быть подвергнута процессу уплотнения (например, процессу спекания, процессу горячего изостатического прессования (HIP), процессу спекшегося HIP, процессу горячего прессования и т. д.), в котором прилагается достаточное тепло и достаточное давление к коричневой структуре с образованием уплотненной структуры, содержащей частицы WC, диспергированные в по меньшей мере частично гомогенизированном связующем веществе. В качестве неограничивающего примера коричневая структура может быть завернута в уплотнительный материал (например, графитовую фольгу) и затем может быть помещена в контейнер, изготовленный из высокотемпературного, самоуплотняющегося материала. Контейнер может быть заполнен подходящей средой для передачи давления (например, частицами стекла, керамическими частицами, частицами графита, частицами соли, частицами металла и т. д.), и внутри среды для передачи давления может быть предусмотрена обернутая коричневая структура. Затем контейнер вместе с обернутой коричневой структурой и средой для передачи давления может быть нагрет до температуры уплотнения, чтобы содействовать образованию гомогенизированного связующего вещества (например, гомогенизированного связующего вещества из сплава Co-Al-W-C) под изостатическим (например, равномерным) давлением, прилагаемым прессом (например, механическим прессом, гидравлическим прессом и т. д.), чтобы по меньшей мере частично (например, по существу) уплотнить коричневую структуру и образовать уплотненную структуру. Температура спекания может быть температурой, превышающей температуру перехода в твердое состояние по меньшей мере дискретных частиц (например, дискретных частиц сплава и/или дискретных элементарных частиц) предварительного порошка, используемой для образования коричневой структуры (например, температура выше или равная температуре перехода в жидкое состояние дискретных частиц, температура между температурой перехода в твердое состояние и температурой перехода в жидкое состояние дискретных частиц и т. д.), и приложенное давление может быть больше или равно примерно 10 мегапаскалям (МПа) (например, больше или равно примерно 50 МПа, больше или равно примерно 100 МПа, больше или равно примерно 250 МПа, больше или равно примерно 500 МПа, больше или равно примерно 750 МПа, больше или равно примерно 1,0 гигапаскаля (ГПа) и т. д.). Во время процесса уплотнения один или более элементов частиц WC и/или добавки(вок) (если таковые имеются), присутствующих в коричневой структуре, могут диффундировать и гомогенно смешиваться с расплавленным сплавом Co-Al-C с образованием по меньшей мере частично гомогенизированного связующего вещества (например, гомогенизированного связующего Co-Al-W-C) уплотненной структуры.

Как упоминалось ранее, после образования уплотненная структура может быть подвергнута дополнительному процессу гомогенизации для дальнейшей гомогенизации ее по меньшей мере частично гомогенизированного связующего вещества. В случае выполнения дополнительного процесса гомогенизации можно нагревать уплотненную структуру до одной или более температур выше температуры перехода в жидкое состояние по меньшей мере его частично гомогенизированного связующего вещества в течение достаточного периода времени для уменьшения (например, по существу, устранения) макроликвации внутри по меньшей мере частично гомогенизированного связующего вещества и обеспечения полученного дополнительного гомогенизированного связующего вещества единственной (например, только одной) температурой плавления. В некоторых вариантах реализации изобретения, таких как варианты реализации изобретения, в которых предварительный порошок, используемый для образования уплотненной структуры, содержит дискретные элементарные частицы (например, дискретные элементарные частицы Co, дискретные элементарные частицы Al, дискретные частицы C, дискретные элементарные частицы W), по меньшей мере частично гомогенизированное связующее вещество уплотненной структуры может иметь множественные (например, по меньшей мере две) температуры плавления после процесса уплотнения из-за того, что одна или более областей по меньшей мере частично гомогенизированного связующего вещества имеют другой(ие) состав(ы) материала, чем одна или более других областей по меньшей мере частично гомогенизированного связующего вещества. Такие различные области могут, например, образоваться в результате наличия границ эффективности при смешивании исходного порошка и холодного уплотнения. В таких вариантах реализации изобретения в процессе дополнительной гомогенизации может, по существу, плавиться и гомогенизироваться по меньшей мере частично гомогенизированное связующее вещество для удаления областей, имеющих другой(ие) состав(ы) материала, и обеспечения дополнительного гомогенизированного связующего вещества только одной температурой плавления. Обеспечение гомогенизированного связующего вещества уплотненной структуры только одной температурой плавления может быть выгодным для последующего образования режущей пластины с помощью уплотненной структуры, как описано более подробно ниже. В дополнительных вариантах реализации изобретения, таких как варианты реализации изобретения, в которых по меньшей мере частично гомогенизированное связующее вещество уплотненной структуры уже является, по существу, гомогенным (например, не содержит области, имеющие состав(ы) материала, отличающийся(еся) от других его областей) после процесса уплотнения, может быть опущен процесс дополнительной гомогенизации.

На фиг. 19 представлено графическое изображение кривых плавления дифференциальной сканирующей калориметрии (DSC) для частично гомогенизированного связующего вещества сплава Co-Al-W-C (т. е. кривой плавления DSC «в состоянии после спекания», показанной на фиг. 19), образованного спеканием композиции предшественника, содержащей 10,3% масс. дискретных элементарных частиц Co, 1,6% масс. дискретных элементарных частиц Al, 0,1% масс. дискретных частиц C и 88% масс. дискретных частиц WC; и для дополнительного гомогенизированного связующего вещества сплава Co-Al-W-C (т. е. кривой плавления «гомогенизированной» DSC, показанной на фиг. 19), образованной путем подвергания частично гомогенизированного связующего вещества сплава Co-Al-W-C дополнительному процессу гомогенизации. Частично гомогенизированное связующее вещество сплава Co-Al-W-C было образовано путем подвергания композиции предшественника процессу уплотнения, который включал спекание композиции предшественника при температуре около 1400 ºC. После охлаждения частично гомогенизированное связующее вещество сплава Co-Al-W-C подвергали дополнительному процессу гомогенизации, который включал повторный нагрев композиции предшественника до температуры около 1500 ºC с образованием дополнительного гомогенизированного связующего вещества сплава Co-Al-W-C. Как проиллюстрировано на фиг. 19, частично гомогенизированное связующее вещество сплава Co-Al-W-C имело 2 (две) различные температуры плавления, тогда как дополнительное гомогенизированное связующее вещество сплава Co-Al-W-C имело только 1 (одну) температуру плавления.

Уплотненные структуры (например, опорные подложки), образованные в соответствии с вариантами реализации изобретения, могут использоваться для образования режущих элементов в соответствии с вариантами реализации изобретения. Например, на фиг. 2А и 2В представлены упрощенные виды в поперечном сечении, иллюстрирующие варианты реализации способа образования режущего элемента, содержащего режущую пластину, прикрепленную к опорной подложке. Из приведенного ниже описания специалисту в данной области техники будет легко понять, что способы, описанные в данном документе, могут использоваться в различных устройствах. Другими словами, способы в соответствии с изобретением могут быть использованы всякий раз, когда необходимо образовать режущую пластину, такую как алмазная пластина (например, пластина PDC), режущего элемента.

Со ссылкой на фиг. 2А, алмазный порошок 202 может быть предусмотрен внутри контейнера 200, и опорная подложка 204 может быть предусмотрена непосредственно на алмазном порошке 202. Контейнер 200 может, по существу, окружать и удерживать алмазный порошок 202 и опорную подложку 204. Как проиллюстрировано на фиг. 2А, контейнер 200 может содержать внутреннюю ванну 208, в которой может быть расположен алмазный порошок 202, и часть опорной подложки 204, нижнюю концевую часть 206, в которой может быть по меньшей мере частично расположена внутренняя ванна 208, и верхнюю концевую часть 210, окружающую опорную подложку 204 и соединенную (например, с помощью обжимного соединения) с одним или более из внутренней ванны 208 и нижней концевой части 206. В дополнительных вариантах реализации изобретения нижняя концевая часть 206 может быть опущена (например, может отсутствовать).

Алмазный порошок 202 может быть образован из и содержать дискретные алмазные частицы (например, дискретные природные алмазные частицы, дискретные синтетические алмазные частицы, их комбинации и т. д.). Дискретные алмазные частицы могут по отдельности иметь требуемый размер зерна. Дискретные алмазные частицы могут включать, например, одно или более из алмазных частиц микроразмера и алмазных частиц наноразмера. Кроме того, каждая из дискретных алмазных частиц может по отдельности иметь требуемую форму, такую как по меньшей мере одна из следующих: сферическая форма, шестигранная форма, эллипсоидальная форма, цилиндрическая форма, коническая форма или неправильная форма. В некоторых вариантах реализации изобретения каждая из дискретных алмазных частиц алмазного порошка 202 имеет, по существу, сферическую форму. Указанные дискретные алмазные частицы могут быть монодисперсными, при этом каждая из дискретных алмазных частиц имеет, по существу, одинаковый состав, размер и форму материала или может быть полидисперсной, при этом по меньшей мере одна из дискретных алмазных частиц имеет одно или более из следующего: другой состав материала, другой размер частиц и другую форму, чем по меньшей мере у одной другой из дискретных алмазных частиц. Алмазный порошок 202 может быть образован обычными процессами, которые в данном документе не описаны.

Опорная подложка 204 содержит уплотненную структуру, образованную в соответствии со способами, ранее описанными в данном документе со ссылкой на фиг. 1. Например, опорная подложка 204 может содержать уплотненную структуру, содержащую частицы WC, диспергированные в гомогенизированном связующем веществе (например, по существу, гомогенном сплаве), содержащем Co, Al, W, C и, необязательно, один или более других элементов. В качестве неограничивающего примера, уплотненная структура может содержать от около 85% масс. до около 95% масс. частиц WC, от около 5% масс. до около 15% масс. гомогенизированного связующего вещества Co-Al-W-C и от около 0% масс. до около 5% масс. добавки(вок). В некоторых вариантах реализации изобретения уплотненная структура может содержать около 88% масс. частиц WC и около 12% масс. гомогенизированного связующего вещества Co-Al-W-C. Гомогенизированное связующее вещество Co-Al-W-C опорной подложки 204 может, например, содержать от около 66% масс. Co до около 90% масс. Co, от около 5,0% масс. Al до около 15% масс. Al, от около 0,1% масс. С до около 0,2% масс. С и от около 5,0% масс. W до около 30% масс. W.

Со ссылкой на фиг. 2B, алмазный порошок 202 (фиг. 2A) и опорная подложка 204 могут быть подвергнуты обработке HTHP для образования режущей пластины 212. Обработка HTHP может включать в себя воздействие на алмазный порошок 202 и опорную подложку 204 повышенных температур и повышенных давлений в камере с прямым давлением или непрямым нагревом в течение достаточного периода времени для преобразования дискретных алмазных частиц алмазного порошка 202 во взаимосвязанные алмазные частицы. Как более подробно описано ниже, рабочие параметры (например, температуры, давления, длительность и т. д.) обработки HTHP по меньшей мере частично зависят от составов материала опорной подложки 204 (включая состав материала ее гомогенизированного связующего вещества) и алмазного порошка 202. В качестве неограничивающего примера, температуры внутри нагретой, находящейся под давлением камеры могут быть больше, чем температура перехода в твердое состояние (например, больше, чем температура перехода в твердое состояние, и меньше или равны температуре перехода в жидкое состояние, больше или равны температуре перехода в жидкое состояние и т. д.) гомогенизированного связующего вещества опорной подложки 204, и давления внутри нагретого пресса могут быть больше или равны примерно 2,0 ГПа (например, больше или равны примерно 3,0 ГПа, например, больше или равны примерно 4,0 ГПа, больше или равны примерно 5,0 ГПа, больше или равны примерно 6,0 ГПа, больше или равны примерно 7,0 ГПа, больше или равны примерно 8,0 ГПа или больше или равны примерно 9,0 ГПа). Кроме того, алмазный порошок 202 и опорная подложка 204 могут удерживаться при таких температурах и давлениях в течение достаточного количества времени, чтобы облегчить взаимное связывание дискретных алмазных частиц алмазного порошка 202, например в течение периода времени от около 30 секунд до около 20 минут.

Во время обработки HTHP гомогенизированное связующее вещество опорной подложки 204 плавится, и его часть вводится (например, переносится, диффундирует) в алмазный порошок 202 (фиг. 2A). Как более подробно описано ниже, гомогенизированное связующее вещество, принятое алмазным порошком 202, катализирует образование межзеренных связей между дискретными алмазными частицами, а также способствует образованию термостойкого материала внутри промежуточных пустот между взаимосвязанными алмазными частицами режущей пластины 212. Термостойкий материал может придать режущей пластине 212 термоскойкость без необходимости выщелачивания режущей пластины 212. Например, термостойкий материал может не способствовать значительному преобразованию углерода (например, графита в алмаз или наоборот) по сравнению с обычными режущими пластинами, содержащими взаимосвязанные алмазные частицы, которые, по существу, подвергаются воздействию каталитических материалов (например, каталитического Со) внутри промежуточных пустот между взаимосвязанными алмазными частицами. Соответственно, интерметаллический и карбидный материал может сделать режущую пластину 212 более термостойкой, чем обычные режущие пластины.

Поскольку алмазный порошок 202 (фиг. 2А) предусмотрен непосредственно на опорной подложке 204, типы, количества и распределения отдельных элементов, вводимых в алмазный порошок 202 во время обработки HTHP, по существу, такие же, как типы, количества и распределение отдельных элементов гомогенизированного связующего вещества опорной подложки 204. Другими словами, состав материала (включая типы, количества и распределение отдельных его элементов) гомогенизированного связующего вещества, диффундированного в алмазном порошке 202 во время обработки HTHP с образованием режущей пластины 212, по существу, такой же, как и состав материала гомогенизированного связующего вещества внутри опорной подложки 204 до обработки HTHP. Например, если отношение Co к Al гомогенизированного связующего вещества опорной подложки 204 составляет около 9:1, соотношение Co к Al, введенное в алмазный порошок 202 во время обработки HTHP, также будет составлять около 9:1. Соответственно, нанесение алмазного порошка 202 непосредственно на опорную подложку 204 может гарантировать, что требуемые и заранее определенные химические составы будут вводиться в алмазный порошок 202 во время обработки HTHP.

Кроме того, нанесение алмазного порошка 202 (фиг. 2А) непосредственно на опорную подложку 204 может уменьшить сложности в отношении температуры плавления, связанные с введением требуемых химических составов в алмазный порошок 202 во время обработки HTHP, по сравнению с конфигурациями, при которых между алмазным порошком 202 и опорной подложкой 204 предусмотрена структура, имеющая другой материал, чем гомогенизированное связующее вещество опорной подложки 204. Например, нанесение алмазного порошка 202 непосредственно на опорную подложку 204 может допустить введение требуемого состава материала (например, состава материала гомогенизированного связующего вещества опорной подложки 204) в алмазный порошок 202 с использованием единой температуры (например, температуры плавления гомогенизированного связующего вещества) и/или относительно более узкого диапазона температур, в то время как для обеспечения структуры между алмазным порошком 202 и опорной подложкой 204 необходимо подвергать алмазный порошок 202, структуру и опорную подложку 204 воздействию множества температур (например, температуры плавления структуры и температуры плавления гомогенизированного связующего вещества опорной подложки 204) и/или относительно более широкого диапазона температур, чтобы допустить введение требуемого состава материала (например, комбинации составов материала структуры и гомогенизированного связующего вещества опорной подложки 204) в алмазный порошок 202 во время обработки HTHP.

Во время обработки HTHP гомогенизированное связующее вещество (например, гомогенизированное связующее вещество сплава Co-Al-W-C) опорной подложки 204 диффундирует в алмазном порошке 202 (фиг. 2А) и катализирует зарождение и рост кристаллов алмаза. По меньшей мере Co (а также любые другие катализирующие элементы, такие как Fe и/или Ni) гомогенизированного связующего вещества, принятого алмазным порошком 202, способствует образованию взаимосвязанных алмазных частиц режущей пластины 212. В зависимости от количества Со, включенного в гомогенизированное связующее вещество, по существу, весь Со, введенный в алмазный порошок 202, может вступать в реакцию во время образования режущей пластины 212, или только часть Со, введенная в алмазный порошок 202 может вступать в реакцию во время образования режущей пластины 212. Состав материала гомогенизированного связующего вещества опорной подложки 204 может быть выбран для контроля количества каталитического Со, которое остается после образования режущей пластины 212. В некоторых вариантах реализации изобретения состав материала гомогенизированного связующего вещества выбирают таким образом, чтобы около 100 процентов Со, принятого алмазным порошком 202, вступало в реакцию во время образования режущей пластины 212. Таким образом, режущая пластина 212 может, по существу, не содержать каталитический Со, способный содействовать преобразованию углерода (например, из графита в алмаз или наоборот) во время обычного использования и работы режущей пластины 212. В дополнительных вариантах реализации изобретения состав материала гомогенизированного связующего вещества выбирают таким образом, чтобы менее 100% (например, чтобы меньше или равно примерно 90%, меньше или равно примерно 80%, меньше или равно примерно 70%, меньше или равно примерно 60% и т. д.) Co гомогенизированного связующего вещества, введенного в алмазный порошок 202 из опорной подложки 204, вступало в реакцию во время образования режущей пластины 212. Таким образом, режущая пластина 212 может содержать некоторое количество каталитического Co. Хотя такой состав материала гомогенизированного связующего вещества может допускать присутствие каталитического Со в режущем столе 212, указанный состав материала может придавать гомогенизированному связующему веществу требуемые свойства (например, более низкие температуры плавления и/или меньшие диапазоны температур плавления) и/или одного или более требуемых материалов (например, требуемых карбидных осаждений) в промежуточных пустотах между частицами режущей пластины 212. Кроме того, как описано более подробно ниже, взаимосвязанные алмазные частицы режущей пластины 212 могут быть по меньшей мере частично защищены от любого каталитического Со (например, карбидными осаждениями и/или другими осаждениями) во время обычного использования и работы режущей пластины 212. Количество Co в гомогенизированном связующем веществе опорной подложки 204 (и, следовательно, количество каталитического Co (если таковое имеется), остающегося в режущей пластине 212 после ее образования), можно контролировать (например, увеличивать или уменьшать), контролируя количества других элементов (например, Al, W, C, дополнительных элементов и т. д.), включенных в гомогенизированное связующее вещество. В качестве неограничивающего примера, увеличение количества Al, включенного в гомогенизированное связующее вещество, может уменьшить количество каталитического Co, остающегося в режущей пластине 212 (но также может увеличить температуры плавления и/или диапазон температур плавления гомогенизированного связующего вещества).

Как упоминалось ранее, обработка HTHP нагревает алмазный порошок 202 и опорную подложку 204 по меньшей мере до одной температуры, превышающей температуру перехода в твердое состояние (например, по меньшей мере до температуры перехода в жидкое состояние) гомогенизированного связующего вещества опорной подложки 204. Температура(ы) (например, температура(ы) спекания), используемая(ые) во время обработки HTHP для образования режущей пластины 212, по меньшей мере частично зависит(ят) от давления(й), используемого(ых) во время обработки HTHP, и от состава материала гомогенизированного связующего вещества опорной подложки 204. Как более подробно описано ниже, использование давления(й) выше атмосферного давления (1 атм) во время обработки HTHP может влиять на (например, сдвинуть) кривые метастабильности (например, фазовые границы) жидкости (L) + алмаза (D) + фазового поля карбида металла (МС), что может влиять на (например, заставлять увеличиваться) температуру(ы), используемую(ые) для образования режущей пластины 212. Кроме того, как также описано более подробно ниже, состав материала гомогенизированного связующего вещества опорной подложки 204 может влиять на (например, увеличивать, уменьшать) температуру(ы) плавления гомогенизированного связующего вещества, а также может влиять (например, сдвигать) кривые метастабильности фазового поля фазы карбида (κ-карбида) типа L + D + MC + E21, что также может влиять на (например, заставлять увеличиваться) температуру(ы), используемую(ые) для образования режущей пластины 212.

На фиг. 20 представлена фазовая диаграмма, иллюстрирующая то, как различные давления, используемые во время обработки HTHP, могут по меньшей мере влиять на диапазон (например, границы) фазового поля L + D + MC во время образования режущей пластины 212 (фиг. 2B), и, следовательно, на температуру(ы), используемую(ые) во время обработки HTHP для образования режущей пластины 212. Гомогенизированное связующее вещество (например, гомогенизированное связующее вещество сплава Co-Al-W-C) опорной подложки 204 (фиг. 2B) обычно плавится при атмосферном давлении во время обработки HTHP. Однако после того, как расплавленное гомогенизированное связующее вещество диффундирует в алмазный порошок 202 и заполняет его поровое пространство (фиг. 2А), выполняется гидростатическое условие (например, незначительный девиаторный компонент), и расплавленное гомогенизированное связующее вещество рядом с алмазными частицами алмазного порошка 202 (фиг. 2А) проявляет чувствительность к давлению. Как проиллюстрировано на фиг. 20, повышение давления, используемого во время обработки HTHP, с примерно 1 атмосферы (атм) (около 0,056 килобара (кбар)) до другого давления P1, такого как давление, превышающее или равное примерно 55 кбар, поднимает верхнюю границу температуры (например, верхнюю кривую метастабильности) фазового поля L + D + MC. Чтобы максимально увеличить плотность алмаза в режущей пластине 212 (фиг. 2B), температура(ы), используемая(ые) во время обработки HTHP, должна(ы) быть на уровне или, по существу, приближена к верхней границе температуры фазового поля L + D + MC (то есть к нижней границе температуры фазового поля L + D). Соответственно, использование относительно более высокого давления P1 во время обработки HTHP может повысить температуру, требуемую для обеспечения максимальной плотности алмаза в режущей пластине 212. Кроме того, как проиллюстрировано на фиг. 20, повышение давления, используемого во время обработки HTHP, от давления P1 до еще одного давления P2, может дополнительно поднять верхнюю границу температуры фазового поля L + D + MC. Соответственно, давление(я), используемое(ые) во время обработки HTHP, может(гут) использоваться для выборочного контроля состава материала (например, содержания карбида, содержания алмаза и т. д.) режущей пластины 212 (фиг. 2B) и температуры (температур) обработки HTHP, используемой(ых) для образования режущей пластины 212 (фиг. 2B).

На фиг. 21 представлена фазовая диаграмма, иллюстрирующая то, как различные составы гомогенизированного связующего вещества опорной подложки 204 (фиг. 2B) могут по меньшей мере влиять на диапазон (например, границы) фазового поля L + D + κ-карбида во время образования режущей пластины 212 (фиг. 2B), и, следовательно, температуру(ы), используемую(ые) во время обработки HTHP для образования режущей пластины 212. Как проиллюстрировано на фиг. 21, состав В гомогенизированного связующего вещества, содержащий относительно более высокое соотношение Al к Co, может способствовать более высокой верхней границе температуры (например, верхней кривой метастабильности) фазового поля L + D + κ-карбида, чем другой состав А гомогенизированного связующего вещества, содержащий относительно более низкое соотношение Al к Co. Другими словами, использование опорной подложки 204, содержащей состав В гомогенизированного связующего вещества, может повысить температуру, требуемую для выхода из фазы L + D + κ-карбида и входа в фазовое поле L + D, желательное для увеличенной (например, максимальной) плотности алмаза режущей пластины 212, по сравнению с опорной подложкой 204, содержащей состав А гомогенизированного связующего вещества. Соответственно, состав материала гомогенизированного связующего вещества опорной подложки 204 также может использоваться для выборочного контроля состава материала (например, содержания карбида, содержания алмаза и т. д.) режущей пластины 212 (фиг. 2B) и температуры (температур) обработки HTHP, используемой(ых) для образования режущей пластины 212 (фиг. 2В).