Способ и устройство для изготовления ацетилена и синтез-газа - RU2591940C2

Код документа: RU2591940C2

Чертежи

Описание

Настоящая заявка включает в себя посредством ссылки заявку США №61/412,406, поданную 11 ноября 2010 г.

Настоящее изобретение касается улучшенного способа изготовления ацетилена и синтез-газа путем частичного окисления углеводородов в реакторе, при реализации которого в реактор подают поток, содержащий углеводород, а также поток, содержащий кислород, и устройства для реализации способа согласно изобретению.

Высокотемпературные реакции для частичного окисления углеводородов обычно проводят в реакторной системе из смесительного блока, горелки и устройства гашения (прекращения) реакции.

В качестве примера такого частичного окисления в области высоких температур можно назвать синтез ацетилена и синтез-газа путем частичного окисления углеводородов. Он описан, например, в патентах Германии DE 875198, DE 1051845, DE 1057094 и DE 4422815.

В этих документах разъяснены обычно применяемые в ацетиленовом процессе BASF (Заксе-Бартоломе) комбинации смесителя, блока горелок, камеры сгорания и устройства гашения реакции, ниже (если упоминается комбинация) упрощенно называемые «реактором».

Исходные вещества, как, например, природный газ и кислород, при этом нагревают по отдельности, обычно до температуры вплоть до 600°С. В смесительной зоне реагенты интенсивно перемешивают, а после прохождения через блок горелок инициируют их экзотермическую реакцию. В этих случаях блок горелок состоит из определенного числа параллельных каналов, в которых скорость течения способной воспламеняться смеси кислорода и природного газа выше, чем скорость распространения пламени (скорость реакции, скорость пламени, скорость преобразования); это имеет целью предотвратить прорыв пламени в смесительное пространство. Металлический блок горелок охлаждают, чтобы он выдерживал термическую нагрузку. В зависимости от длительности пребывания в смесительном пространстве возникает опасность воспламенения спереди или сзади, поскольку термическая стабильность смесей ограничена. Здесь употребляется термин "запаздывание зажигания" или "время индукции", в смысле временного промежутка, за который способная воспламеняться смесь не претерпевает достойных упоминания внутренних термических изменений. Время индукции зависит от вида используемых углеводородов, от состояния смеси, от давления и температуры. Она определяет максимальную длительность пребывания реагентов в смесительном пространстве. Такие реагенты, как водород, сжиженный газ или легкий бензин, применение которых в процессе синтеза особо желательно ввиду повышения выхода и/или производительности, отличаются сравнительно высокой реакционной способностью и, соответственно, малым временем индукции.

Применяемые при нынешних масштабах производства ацетиленовые горелки характеризуются цилиндрической формой камеры сгорания. Целесообразно, чтобы в блоке горелок имелись расположенные гексагонально сквозные отверстия. В одной из форм исполнения на поперечном сечении диаметром около 500 мм гексагонально располагаются, например, 127 отверстий внутренним диаметром по 27 мм. Диаметры отдельных каналов, как правило, составляют приблизительно 19-27 мм. Следующая за ним камера сгорания, в которой стабилизируется пламя формирующей ацетилен реакции частичного окисления, также имеет цилиндрическое сечение, охлаждается водой и соответствует по внешнему виду короткой трубе (диаметром, например, 180-533 мм и длиной 380-450 мм). На высоте поверхности блока горелок, обращенной к камере сгорания, в реакционное пространство подают так называемый вспомогательный кислород. Благодаря этому обеспечивают стабилизацию пламени и, следовательно, заданное расстояние от корней факела и, соответственно, начала реакции до прерывания реакции устройством гашения реакции. Вся горелка, состоящая из блока горелок и камеры сгорания, подвешивается в емкости гасителя, имеющей большее сечение, на фланце сверху. На высоте плоскости выхода из камеры сгорания за пределами ее образующей на одном или нескольких распределительных кольцах гасителя установлены сопла гашения, которые распыляют (с помощью распыляющей среды или без таковой) средство гашения, например воду или масло, и выдувают (ее) приблизительно перпендикулярно основному направлению течения реакционных газов, покидающих камеру сгорания. Это прямое гашение имеет задачу чрезвычайно быстро охладить реагирующий поток приблизительно до 100°С (гашение водой) и 200°С (гашение маслом) так, чтобы последующие реакции, т.е., в частности, разложение образовавшегося ацетилена, были «заморожены». При этом в идеальном случае дальнобойность и распределение гасящих струй подобраны так, чтобы в максимально короткое время достигать максимально возможно равномерного распределения температур.

Применяемые при настоящих масштабах производства ацетиленовые горелки характеризуются цилиндрической формой камеры сгорания. Используемые компоненты предварительно смешивают с помощью диффузора и, избегая обратного подмеса, подают в блок горелок через расположенные гексагонально сквозные отверстия. В известных способах работы предварительное смешивание используемых компонентов осуществляют в смесительном диффузоре - в относительно большом объеме и при высоких температурах предварительного нагрева.

В описанных промышленных способах кроме ацетилена образуются в основном водород, монооксид углерода и сажа. Частицы сажи, образующиеся во фронте пламени, могут, играя роль затравки, прилипать к поверхности блока горелок со стороны камеры сгорания, где откладываются, запекаются и нарастают слои кокса, что постоянно снижает эффективность способа.

В существующих способах производства с масляным и водяным гашением эти отложения периодически счищают механическим способом с обращенной к камере сгорания поверхности блока горелок с помощью устройства, исполняющего функции кочерги или колосникового лома. Это устройство требует трудоемкого управления (Ullmann's Encyclopedia of Industrial Chemistry, 5th Edition, Volume A1, pages 97-144), а кроме того, время применения механизма ограничено термической нагрузкой в камере сгорания.

Не было недостатка в попытках избежать изъяна, состоящего в припекании слоев кокса к обращенной к камере сгорания поверхности блока горелок. Так, в теоретическом изложении патента Германии DE 2307300 раскрыто впрыскивание газообразного вещества в реактор в области между максимальной температурой и местом гашения (пункт 1). При этом должны проходить реакции между добавленными газами и свободными радикалами, что должно уменьшить коксообразование (описание, страница 8, второй абзац).

В заявке на патент Германии DE 3904330 А1 описан способ изготовления ацетиленовой сажи путем термического разложения ацетилена. В этом способе, который существенно отличается от способа изготовления ацетилена (например, отсутствует частичное окисление), упоминается, что при необходимости вводят поток инертного газа.

Патент Германии DE 1148229 описывает способ эксплуатации камер расщепления для обработки углеводородов, в котором предусмотрено промывание водяным паром, а охлаждение стенки должно вызывать формирование водяной завесы (пункт 1). Более подробные данные о способе реализации промывки не приведены. Представленный способ не является частичным окислением (РОх), в качестве средства промывки вводят жидкую воду, а дополнительное подмешивание окислителя (например, кислорода) к средству промывки не предусматривается. Поэтому средство промывки на осевом протяжении камеры расщепления впрыскивают самое большее лишь в одном месте.

В патенте Германии DE 2007997 изложено, как масляная пленка на внутренней стенке реакционной камеры должна препятствовать коксобразованию (страница 2, первый абзац). Однако масляная пленка в камере сгорания сама по себе склонна к коксообразованию. Поэтому содержащее углеводороды масло (минеральное) при имеющихся требованиях можно исключить как средство промывки.

Раскрытые в указанных публикациях способы предотвращения или же ослабления нежелательного коксообразования, однако, неудовлетворительны с точки зрения эффективного применения в способе изготовления ацетилена. Так, некоторые тексты, как пояснено выше, касаются других реакций, где условия совершенно отличны, и применимость в других условиях (пригодность к переносу) отсутствует. Так, имеющее место при реализации способа согласно изобретению частичное окисление очень сложно по своим показателям: особо значительную роль играет длительность пребывания, обрыв реакции должен осуществляться очень точно, а добавление посторонних веществ, как, например, промывочного газа или окислителя, может очень быстро сдвинуть реакцию как в пространстве, так и по скорости и в результате привести к ухудшению выхода.

Кроме того, в известном уровне техники присутствуют лишь общие высказывания о техническом исполнении, скорее похожие на задачи. Далее, в известном уровне техники имеются пояснения применительно к коксообразованию на боковых поверхностях, ограничивающих камеру сгорания, а не на обращенной к камере сгорания поверхности блока горелок, которая обычно перпендикулярна этим боковым поверхностям.

Кроме того, не представлены никакие геометрические предписания применительно к механике потоков и технике реакций, на основании которых можно было бы эффективно минимизировать количество промывочной среды и таким образом минимизировать эксплуатационные расходы и оптимизировать выход продукции.

Таким образом, была поставлена задача найти улучшенный способ частичного окисления углеводородов, который простым с технологической точки зрения образом препятствует припеканиям и отложениям на обращенной к камере сгорания поверхности блока горелок, чтобы можно было обойтись без механической очистки этой обращенной к камере сгорания поверхности блока горелок и таким образом без находящихся под значительной термической нагрузкой и сложных в управлении механических очищающих устройств (шуровочных пик).

В соответствии с этой задачей был найден способ изготовления ацетилена и синтез-газа путем частичного окисления углеводородов кислородом, причем исходные газы, в состав которых входит поток, содержащий углеводород, и поток, содержащий кислород, сначала предварительно нагревают по отдельности, затем смешивают в смесительной зоне, а после протекания через блок горелок вызывают их реакцию в камере сгорания, после чего быстро охлаждают, который отличается тем, что на обращенную к камере сгорания поверхность блока горелок подают поток промывного газа, вводят этот поток промывного газа с помощью нескольких отверстий через блок горелок, причем усредненное отношение эффективной площади поверхности блока горелок к числу этих отверстий для потока промывного газа в блоке горелок находится в пределах от 5 до 100 см2.

Способ согласно изобретению можно применять к общеизвестным процессам изготовления ацетилена и/или синтез-газа путем частичного окисления. В качестве применяемых веществ в случае углеродов можно предпочтительно применять в т.ч. алканы, алкены, природные газы, легкий бензин и их смеси, например, с CO2, синтез-газом. Содержащий кислород поток можно подавать как кислород, но и как смеси, содержащие кислород, а также, например, CO2, Н2О, N2, и/или инертные газы.

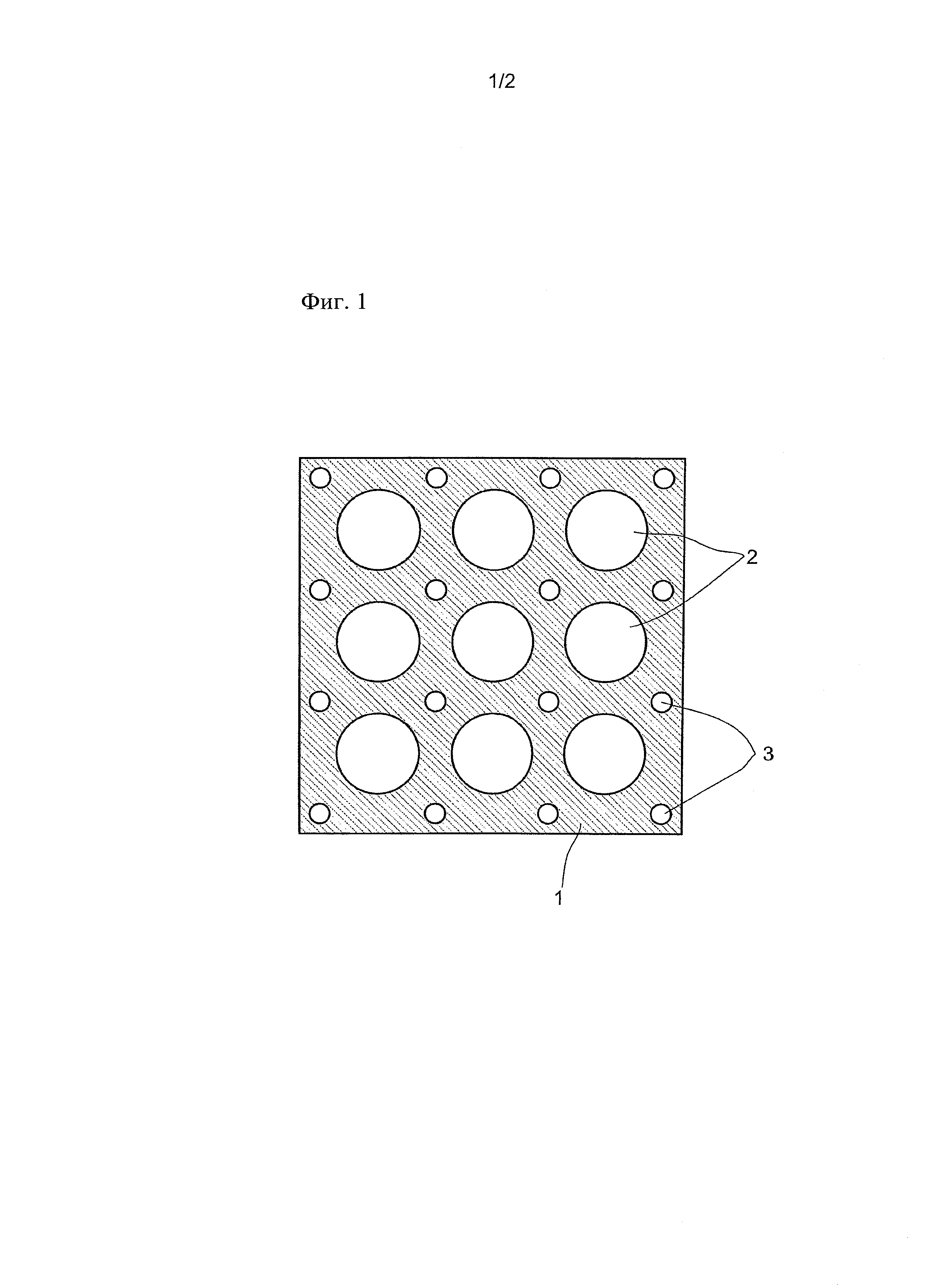

На фигуре 1 виден фрагмент горелки согласно изобретению. Здесь можно обнаружить обращенную к камере сгорания поверхность блока горелок (1) с двумя видами отверстий, создающих возможность подачи потоков веществ в камеру сгорания. Представлены отверстия (2) для подачи смеси применяемых компонентов, а также отверстия (3) для подачи промывочного газа, причем отверстия для промывочного газа меньше по свободному сечению, чем отверстия для смеси применяемых компонентов. Предпочтительно, чтобы сечение отверстий было круглым, возможно, однако, и применение других геометрических форм. Как явствует из фигуры 1, предпочтительно, чтобы число отверстий для промывного газа на рассматриваемый фрагмент поверхности превышало число отверстий для смеси рабочих компонентов.

Со ссылкой на фигуру 1 можно также пояснить термин «эффективной поверхности блока горелок». Она изображена заштрихованной. Ее получают из исходной поверхности блока горелок, обращенной к камере сгорания, причем площади частей этой поверхности, теряющиеся на отверстия для смеси рабочих компонентов, вычитают.

Согласно изобретению число отверстий (3) на часть обращенной к камере сгорания поверхности блока горелок может варьировать. Так, можно особенно рекомендовать, например, предусмотреть вблизи от наружной стенки (т.е. стенки, ограничивающей камеру сгорания, которая, как правило, располагается перпендикулярно к поверхности блока горелок) более высокую плотность таких отверстий (3) для промывного газа, чтобы поблизости от этой относительно холодной области, где имеется повышенная опасность коксообразования, посредством усиленной подачи промывного газа противодействовать нежелательному эффекту коксообразования. При этом в периферийной области объемный поток подаваемого промывочного газа может предпочтительно превышать среднее значение объемного потока промывочного газа (легко определяемому по средней величине всех значений подачи промывочного газа через все отверстия 3) в 1,2-10 раз. В этом случае под переферийной областью подразумевают наружные приблизительно 10-20% радиального размера камеры сгорания (при круглом сечении этот размер соответствует диаметру). Чтобы определить «усредненное отношение эффективной площади поверхности блока горелок к числу отверстий для потока промывного газа в блоке горелок», выполняют общие рассуждения. При этом отношение рассчитывают из совокупной эффективной поверхности блока горелок (со стороны камеры сгорания) и общего числа отверстий для промывочной среды. Это усредненное отношение составляет от 5 до 100 см2, предпочтительно от 5 до 50 см2. Как уже изложено выше, это отношение может варьировать в зависимости от расположения на поверхности блока горелок.

Обращенная к камере сгорания поверхность блока горелок, которую согласно изобретению промывают, включает в себя таким образом эффективную поверхность блока горелок (со стороны камеры сгорания) за вычетом доли площади, потерянной на отверстия для промывочного газа. Согласно изобретению на этой поверхности удается избежать коксообразования и отложения сажи.

Согласно изобретению поток промывочного газа, применяемый для этого, подает в соответствующие отверстия в блоке горелок по одному или нескольким трубопроводам, и он выходит наружу на обращенной к камере сгорания поверхности блока горелок.

Существенный аспект цели способа согласно изобретению состоит в том, чтобы удерживать количественные характеристики подлежащего введению промывного потока на возможно низком уровне, чтобы не допустить значительного отклонения стехиометрии применяемых компонентов, что могло бы снизить выход ацетилена. Кроме того, количество применяемой среды промывки следует минимизировать из экономических соображений. При этом в то же время должна сохраняться высокая эффективность в воспрепятствовании коксообразованию на обращенной к камере сгорания поверхности блока горелок. Чтобы добиться этого эффекта, необходимо обеспечить максимально равномерную промывающую пленку на обращенной к камере сгорания поверхности блока горелок. Пример конструктивного решения приведен на фигуре 2. Здесь опять же виден фрагмент устройства согласно изобретению. Видна обращенная к камере сгорания поверхность блока горелок (1) с отверстиями для подачи смеси рабочих компонентов (2), а также отверстиями для подачи промывочного газа (3). С этими отверстиями (3) на их конце, то есть в направлении камеры сгорания (6), граничит распределительное устройство (4) для промывного газа. Стрелки (5) означают направления, в которых распределяется промывочный газ.

В предпочтительной форме исполнения значительную долю поданного промывочного газа направляют параллельно обращенной к камере сгорания поверхности блока горелок. В этой ситуации рекомендуется доля от 20 до 100 об.%, в особенности от 70 до 100 об.%. При этом особенно стоит рекомендовать, чтобы поток промывного газа, выходящий из распределительного устройства, распределялся в радиальном направлении относительно центральной оси подающего трубопровода по множеству отверстий, размещенных по наружной образующей распределителя (предпочтительно равномерно), благодаря чему обеспечивается равномерное (предпочтительно параллельное) распределение промывного газа по обращенной к камере сгорания поверхности блока горелок. При этом предпочтительно, чтобы у распределительного устройства имелись по меньшей мере три отверстия для выхода промывного газа; обычно, однако, в этом месте находятся значительно больше отверстий, цель чего состоит в достижении максимальной равномерности распределения (по радиусу). Благодаря этому особенному размещению промывная пленка непосредственно прилегает и равномерно покрывает подлежащую промывке поверхность блока горелок, обращенную к камере сгорания, что самым эффективным образом предотвращает проникновение частиц сажи к этой стенке. Кроме того, благодаря параллельному течению промывной пленки частицы сажи, движущиеся к подлежащей промывке поверхности блока горелок, переносятся в направлении отверстий для подачи смеси используемых компонентов и преобразуются (подвергаются реакции) в выходящем оттуда пламени, что также согласно изобретению способствует предотвращению припеканий на обращенной к камере сгорания поверхности блока горелок.

При подаче промывного газа предпочтительно вводят от 0,05 до 1 Нм3 в час и отверстие, особо предпочтительно - от 0,1 до 0,6 Нм3 в час и отверстие. Эти диапазоны значений следуют, во-первых, из заданных условиями согласно изобретению высоких скоростей выхода и, соответственно, высоких значений импульса промывочной среды (50-200 м/с), а во-вторых, из заданных техникой изготовления ограниченно малых выходных отверстий (диаметр ок. 0,1-1 мм), экономических требований минимальных количеств промывной среды и технологических условий минимальных изменений в стехиометрии применяемых компонентов. С учетом этих предварительных условий оказалось, что смысл имеет плотность промывных отверстий в 5-100 см2 на одно отверстие.

В предпочтительной форме исполнения промывной газ можно подавать - при рассмотрении по всей эффективной площади поверхности блока горелок - в различных количествах, причем вблизи от ограничивающей камеру сгорания стенки предпочтительно подавать большее количество. Это позволяет дополнительно уменьшить отложение сажи, поскольку в более холодных областях вблизи от упомянутой ограничивающей стенки тенденция к коксообразованию более высока.

Для конструктивной реализации распределительного устройства (4) возможны различные варианты. Так, например, можно использовать шарообразную, пирамидальную, конусообразную или кубическую геометрическую форму. Особо можно рекомендовать, например, пирамидальную геометрическую форму, причем вершина ориентирована в направлении камеры сгорания. Посредством соответствующего размещения малых отверстий в распределительном устройстве можно надлежащим образом выдавать промывочный газ. Удовлетворить предпочтительное требование преимущественно параллельного ведения потоков относительно поверхности блока горелок можно, например, посредством соответствующего расположения этих малых отверстий в распределительном отверстии. Размер этих малых отверстий, как правило, следует поддерживать минимальным, причем необходимо также учитывать заданное исходное давление промывного газа.

Согласно изобретению множество выходных отверстий из распределительных изделий (4) или все выходные отверстия находятся в непосредственной близости к подлежащей промыву поверхности блока горелок (как это видно, например, на фигуре 2).

При реализации способа согласно изобретению желательный принцип промывки может в зависимости от применяемой среды промывки иметь в основе два различных механизма, которые могут также действовать и одновременно, в силу чего получаются особые эффекты синергии.

Во-первых, это чистое, как описано выше, импульсное промывание (продувание) граничного слоя потока (течения). Это позволяет предотвратить как проникновение твердых частиц кокса/сажи, так и налипание и нарастание слоев сажи/кокса. Скорость [движения] промывной пленки по промываемой поверхности (обращенной к камере сгорания поверхности блока горелок) предпочтительно должна быть максимальной, чтобы воспрепятствовать прилипанию к поверхности также и частиц кокса, циркулирующих в зоне реакции.

Во-вторых, имеется возможность с помощью средства промывки создать вблизи от обращенной к камере сгорания поверхности блока горелок окисляющую атмосферу, которая позволяет избежать нарастания и налипания сажи и кокса посредством того, что с помощью содержащегося в средстве промывки окислителя возможные отложения преобразуются/сжигаются/окисляются, либо же их формирование замедляется до такой степени, что формирование твердой фазы предотвращается по причинам кинетики.

Согласно изобретению для создания импульса промывки можно применять любое средство промывки, предпочтительно кислород. Температуры средства промывки предпочтительно ниже 500°С, особо предпочтительно в пределах от 100 до 300°С.

При этом указанные значения температур относятся также к температуре средства промывки на входе в камеру сгорания. В случае описанного выше окислительного промывочного действия в качестве промывочного газа при заданных технологических граничных условиях предпочтительно можно применять потенциально окисляющие среды, предпочтительно водяной пар, кислород, CO2, СО и смеси их друг с другом, а также с другими инертными компонентами. Можно также рекомендовать применение в качестве средства промывки воздуха.

Еще в одном предпочтительном варианте исполнения способа согласно изобретению на внутреннюю стенку камеры сгорания дополнительно подают поток промывочного газа. Благодаря этому можно дополнительно повысить эффективность способа в целом, поскольку в силу этого можно эффективно противодействовать и коксообразованию на этой стенке. При этом в качестве средства промывки можно использовать по существу поименованные выше применяемые компоненты.

Еще одним объектом изобретения является устройство, пригодное для реализации способа согласно изобретению. Оно включает в себя реактор, содержащий блок горелок с камерой сгорания для синтеза ацетилена, оснащенный отверстиями для подачи потока промывочного газа для промывки обращенной к камере сгорания поверхности блока горелок, причем усредненное отношение эффективной площади поверхности блока горелок к числу этих отверстий для потока промывного газа в блоке горелок находится в пределах от 5 до 100 см2.

Способ согласно изобретению дает возможность избежать образования корок на обращенной к камере сгорания поверхности блока горелок, благодаря чему можно обойтись без действий по механической очистке, как, например, применения механического очищающего устройства. Соответственно, на длительный срок обеспечивается непопадание мешающих частиц твердых веществ значимого размера в поток газа. Таким образом, благодаря этому в предпочтительном варианте исполнения способа согласно изобретению после реакции возможно вернуть большую долю содержащейся в газе теплоты с помощью последовательно подключенного теплообменника. При этом эту полученную энергию предпочтительно применять для создания пара. Предпочтительно из синтезированного таким образом газа продукта можно вернуть большую часть теплоты для создания пара. В качестве теплообменников можно использовать, например, теплообменники в виде пучка труб. Предпочтительно, чтобы поток газа после реакции, в отличие от обычных способов, охлаждался здесь не до 100°С при водяном гашении, либо же до 200°С при масляном тушении, а чтобы происходило его быстрое охлаждение (гашение) до 600-1000°С. Это еще не вызывает достойных упоминания потерь выхода ацетилена из-за последующих реакций. Затем этот горячий газ продукта подают на теплообменник, в котором газ дополнительно охлаждается. Высвобождающаяся при этом энергия используется для тепловой рекуперации (возврата тепла). Предпочтительно, чтобы теплообменник представлял собой парогенератор, в котором происходит косвенное дальнейшее охлаждение газа продукта, а на вторичной стороне - выработка пара, который в дальнейшем можно использовать в коммерческих или технологических целях. Это значительно повышает эффективность способа. Существенное преимущество при реализации способа согласно изобретению состоит в том, что теплообменник можно подключать непосредственно, поскольку никакие отложения твердых веществ не вызывают при этом проблем. Помимо применения энергии, высвобождающейся при охлаждении газа продукта, для генерации пара имеются и другие возможности использовать эту энергию в рамках способа изготовления ацетилена и синтез-газа.

Такой способ работы в прежних вариантах способа невозможно было осуществить с экономической точки зрения, поскольку в случае прежних механических способов очистки в процессе очистки пласты сажи и кокса отделялись от обращенной к камере сгорания поверхности блока горелок, перемещались в направлении теплообменника, механически повреждали его абразивным способом или частично или полностью закупоривали бы его. Напротив, согласно изобретению можно полностью воспрепятствовать отложению кокса и сажи на обращенной к камере сгорания поверхности блока горелок.

Способ согласно изобретению дает простую и эффективную с точки зрения техники процесса возможность действенно снизить или вообще предотвратить образование корок и припеканий кокса на обращенной к камере сгорания поверхности блока горелок при изготовлении ацетилена и/или синтез-газа путем частичного окисления. В силу описанных выше признаков согласно изобретению при этом уже относительно малый поток промывочного газа может действенно воспрепятствовать образованию корок, без того чтобы на длительный срок снижать эффективность реакции. При этом в предпочтительной форме исполнения подачу промывного газа в различных областях обращенной к камере сгорания поверхности блока горелок выгодным образом осуществляют в различных количествах, в силу чего эффективность повышается дополнительно. Путем соответствующего выбора промывочного средства можно, помимо «чистой процедуры промывки» на основании импульса промывочного потока, при необходимости также создавать предпочтительно окисляющую атмосферу, благодаря чему можно дополнительно снизить количество отложений.

Примеры

В качестве примера рассмотрим сравнение между эксплуатацией блока горелок, камеры сгорания и гасителя для синтеза ацетилена («стандартный реактор»), соответствующих нынешнему техническому уровню, и эксплуатацией реактора с блоком горелок в смысле изобретения.

Пример 1

В целях испытаний стандартный реактор эксплуатировали с обычной осевой и радиальной стабилизацией пламени. Камера сгорания выполнена с водяным охлаждением.

У используемых горелок диаметр реактора составляет 180 мм.

Блок горелок выполнен с 19 гексагонально расположенными отверстиями внутренним диаметром по 27 мм.

Стандартный реактор и все поименованные ниже реакторы эксплуатировали в данных условиях проведения реакции:

- Объемный поток природного газа: 600 Н·м3/ч;

- Отношение потока кислорода к потоку природного газа 0,62;

- Температура предварительного нагрева газов: 550°С;

- Объемная доля ацетилена: 6,4 об.-%.

В данных экспериментальных условиях стандартный реактор пришлось отключить примерно через 20 часов работы из-за появления проблем со стабильностью пламени.

При обследовании обращенной к камере сгорания поверхности блока горелок в стандартном реакторе на обращенной к камере сгорания поверхности блока горелок обнаруживается сформировавшийся слой кокса толщиной несколько сантиметров. Скорость нарастания слоя кокса на обращенной к камере сгорания поверхности блока горелок можно определить как 2 мм/ч.

Пример 2

Для сравнения применили реактор с блоком горелок согласно изобретению, отличающийся тем, что в него подавали поток промывного газа, причем усредненное отношение эффективной площади поверхности блока горелок к числу отверстий в блоке горелок для потока промывного газа составляло 7 см2. При этом 90% потока промывного газа с помощью распределительного устройства подавали параллельно обращенной к камере сгорания поверхности блока горелок и в радиальном направлении относительно срединной оси отверстий в блоке горелок для подачи потока промывного газа. Согласно изобретению поток промывного газа состоял из кислорода.

При эксплуатации реактора с блоком горелок согласно изобретению на протяжении 20 часов на обращенной к камере сгорания поверхности блока горелок никакие отложения не формируются. Скорость нарастания слоя кокса на обращенной к камере сгорания поверхности блока горелок, таким образом, составляет 0 мм/ч.

Дополнительный пример:

Промытый блок горелок после одной недели эксплуатации

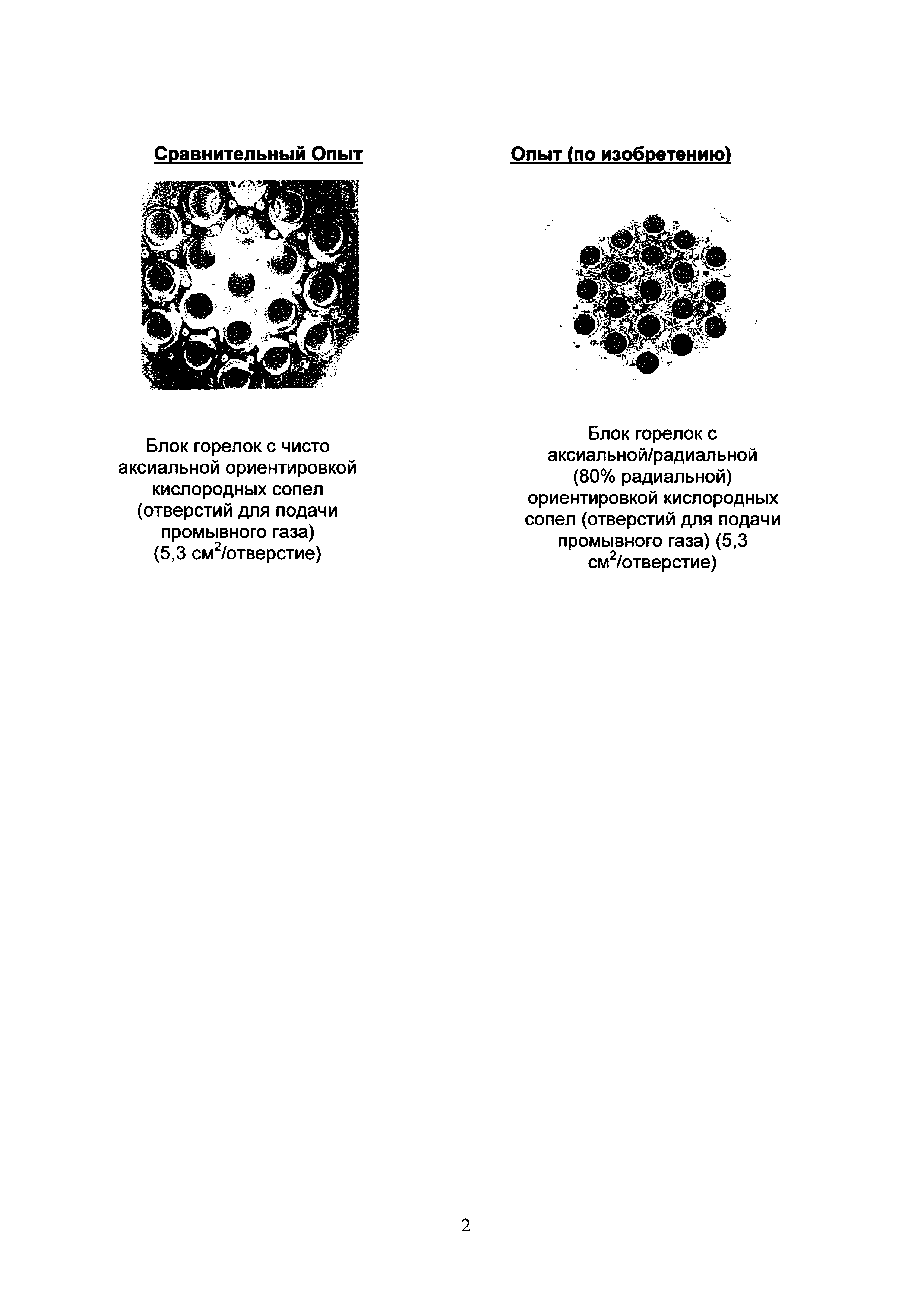

Влияние ориентации отверстий на промывку поверхности блока горелок

В настоящих примерах показана торцовая поверхность блока горелок реактора для получения ацетилена, содержащего блок горелок с камерой сгорания, причем блок горелок имеет отверстия для подачи смеси исходных веществ и отверстия для подачи промывного газа.

С целью показания влияния различной ориентировки потока промывного газа на промывную эффективность при проведении опытов варьировалась аксиальная/радиальная ориентировка потока промывного газа при прочих одинаковых условиях испытаний.

Отношение эффективной поверхности блока горелок к количеству отверстий для промывного газа составляло 5,3 см2/отверстие.

Примеры свидетельствуют о том, что в случае чисто аксиальной ориентировки кислородных сопел, т.е. отверстий для подачи промывного газа (сравнительный опыт, левая иллюстрация), наблюдалось значительное коксообразование, в частности в наружной области поверхности блока горелок.

В отличие от этого, в примере с 80%-ной долей радиальной ориентировки кислородных сопел (отверстий для подачи промывного газа) при прочих одинаковых условиях эксперимента (опыт (по изобретению), правая иллюстрация) никакого коксообразования на поверхности блока горелок не наблюдалось.

Реферат

Изобретение касается улучшенного способа изготовления ацетилена и синтез-газа. Предложен способ получения ацетилена и синтез-газа путем частичного окисления углеводородов кислородом, причем исходные газы, в состав которых входит поток, содержащий углеводород, и поток, содержащий кислород, сначала предварительно нагревают по отдельности, затем смешивают в смесительной зоне, а после протекания через блок горелок вызывают их реакцию в камере сгорания, после чего быстро охлаждают. При этом на обращенную к камере сгорания поверхность блока горелок подают поток промывного газа, вводят этот поток промывного газа с помощью нескольких отверстий через блок горелок, причем усредненное отношение эффективной площади поверхности блока горелок к числу этих отверстий для потока промывного газа в блоке горелок находится в пределах от 5 до 100 см, причем усредненное отношение эффективной поверхности блока горелок к числу этих отверстий для потока промывного газа в блоке горелок рассчитывается из отношения совокупной эффективной поверхности блока горелок к общему числу отверстий для промывного газа и причем проводимый через отверстия поток промывного газа распределяют с помощью распределительных устройств таким образом, что 70-100 об.% подаваемого потока промывного газа направляются параллельно обращенной к камере сгорания поверхности блока горелок. Изобретение позволяет получить синтез-газ и ацетилен улучшенным способом частичного окисления углеводородов, который препятствует отложениям на поверхности блока горелок без использования механической очистки. 2 н. и 5 з.п. ф-лы, 4 ил., 3 пр.

Формула

причем усредненное отношение эффективной поверхности блока горелок к числу этих отверстий для потока промывного газа в блоке горелок рассчитывается из отношения совокупной эффективной поверхности блока горелок к общему числу отверстий для промывного газа и причем проводимый через отверстия поток промывного газа распределяют с помощью распределительных устройств таким образом, что 70-100 об.% подаваемого потока промывного газа направляются параллельно обращенной к камере сгорания поверхности блока горелок.

причем эффективная поверхность блока горелок следует из исходной поверхности блока горелок, обращенной к камере сгорания, за вычетом площади частей этой поверхности, теряющейся на отверстия для смеси исходных веществ, причем усредненное отношение эффективной поверхности блока горелок к числу этих отверстий для потока промывного газа в блоке горелок находится в пределах от 5 до 100 см2,

и имеет распределительное устройство, граничащее с отверстиями для потока промывного газа на их конце, выполненное с возможностью распределения проводимого потока промывного газа таким образом, что 70-100 об.% подаваемого через эти отверстия потока промывного газа направляются параллельно обращенной к камере сгорания поверхности блока горелок.

Комментарии