Способ неполного окисления углеводородов и горелка для его осуществления - RU2370703C2

Код документа: RU2370703C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу неполного окисления углеводородов для получения содержащих водород и окись углерода газообразных смесей, например синтез-газа, горючего газа и восстановительного газа.

Настоящее изобретение относится, в частности, к способу неполного (частичного) окисления углеводородов, осуществляемому посредством горелки, содержащей смесительную камеру с боковой внутренней стенкой, проходящей по меньшей мере от одного входного отверстия до выходного отверстия и предусматривающему непрерывную подачу в смесительную камеру по отдельности газообразных потоков углеводородов и кислорода с образованием газообразной смеси, движущейся к выходному отверстию, через которое эта газообразная смесь поступает в камеру сгорания.

Далее по тексту описания и формулы изобретения под "углеводородами" понимается углеводород или смесь углеводородов, насыщенных и/или ненасыщенных, легких и/или тяжелых (например, С1-С6), а под "газообразными углеводородами" понимается текучая среда, содержащая газообразные углеводороды, такие как метан или природный газ, или поток газа, содержащий твердое топливо во взвешенном состоянии (например, угольную мелочь или сажу), либо поток газа, содержащий жидкие углеводороды в диспергированном виде (например, легкие или тяжелые углеводороды, такие бензин или мазут).

Уровень техники

В последние годы, как известно, все более остро ощущается потребность в новых способах получения синтез-газов или других подобных газообразных смесей, содержащих водород и окись углерода (которые используют, например, для получения аммиака и метанола), путем неполного окисления углеводородов с помощью имеющих соответствующую конструкцию горелок, обладающих высоким выходом, простых в осуществлении и экономичных с точки зрения потребления энергии и производственных затрат.

Известные в настоящее время отвечающие этим требованиям способы получения синтез-газов и других подобных газообразных смесей, содержащих водород и окись углерода, основаны на подаче в камеру сгорания (газогенератор) газообразных потоков кислорода и углеводородов, в результате взаимодействия которых в камере сгорания образуется пламя и происходит необходимое неполное окисление углеводородов. Для образования в газогенераторе пламени предназначена горелка, которая по меньшей мере частично расположена внутри газогенератора.

При получении синтез-газов и других подобных газообразных смесей, содержащих водород и окись углерода, известными способами во избежание попадания пламени обратно в горелку осевая скорость, с которой в нее подают два газообразных потока, должна быть достаточно высокой.

При всех своих многочисленных достоинствах такие известные в настоящее время способы неполного окисления углеводородов, основанные, в частности, на использовании так называемых диффузионных горелок, обладают и определенными недостатками, к которым относится образование сажи, обусловленное значительным пиролизом тех углеводородов, которые в камере сгорания вступают в контакт и смешиваются с горячими продуктами сгорания, не успевая как следует смешаться с кислородом.

Кроме того, образование сажи в камере сгорания отрицательно влияет как на общий выход реакции окисления, снижая количество получаемых на единицу сгоревшего углеводорода водорода и окиси углерода, так и на работу оборудования, расположенного за газогенератором. Во избежание загрязнения расположенного за газогенератором оборудования, в частности котла, и возможного отравления катализатора образующуюся в газогенераторе сажу необходимо отделять от продуктов реакции.

Такое сепарирование сажи требует выполнения целого ряда технологических операций и связано с дополнительным потреблением энергии, усложнением установки и высокими эксплуатационными расходами.

Для устранения этих недостатков и уменьшения количества образующейся сажи были предложены другие способы неполного окисления углеводородов, основным недостатком которых является очень высокая температура в камере сгорания (достигающая 1300-1400°С) и, как следствие этого, большой расход кислорода, низкий выход продуктов конверсии и высокие производственные затраты.

В других известных в настоящее время способах неполного окисления углеводородов газообразные потоки кислорода и углеводородов до подачи в камеру сгорания предварительно перемешивают в смесительной камере, расположенной внутри самой горелки, препятствуя тем самым образованию сажи.

Однако такое решение (предварительное перемешивание кислорода и углеводородов в горелках) до сих пор не использовалось для неполного окисления газообразных углеводородов из-за очень серьезного недостатка, связанного с высоким риском обратного распространения пламени из камеры сгорания в расположенную внутри горелки смесительную камеру.

Краткое изложение сущности изобретения

В основу изобретения положена задача создания такого способа неполного окисления углеводородов, который удовлетворял бы указанному выше требованию, одновременно простым и экономически эффективным путем устраняя недостатки, присущие известным способам неполного окисления углеводородов.

В соответствии с изобретением эта задача решается в способе неполного окисления углеводородов, осуществляемом посредством горелки, содержащей смесительную камеру с внутренней боковой стенкой, и предусматривающем непрерывную подачу в смесительную камеру по отдельности газообразных потоков углеводородов и кислорода с образованием газообразной смеси, движущейся к выходному отверстию, через которое эта газообразная смесь поступает в камеру сгорания, отличающемся тем, что в смесительную камеру дополнительно подают инертную текучую среду, направляя ее по существу вдоль внутренней боковой стенки в том же направлении, что и поток газообразной смеси, с образованием соответствующего кольцевого потока инертной текучей среды, окружающего газообразную смесь и отделенного от нее соответствующим внутренним разделительным (пограничным) слоем, в зоне которого скорость кольцевого потока инертной текучей среды по меньшей мере равна скорости распространения пламени в газообразной смеси.

Другие отличительные особенности и преимущества предлагаемого в изобретении способа неполного окисления углеводородов подробно рассмотрены в приведенном ниже описании не ограничивающего изобретение примера одного из предпочтительных вариантов его возможного осуществления со ссылками на приложенный к описанию чертеж.

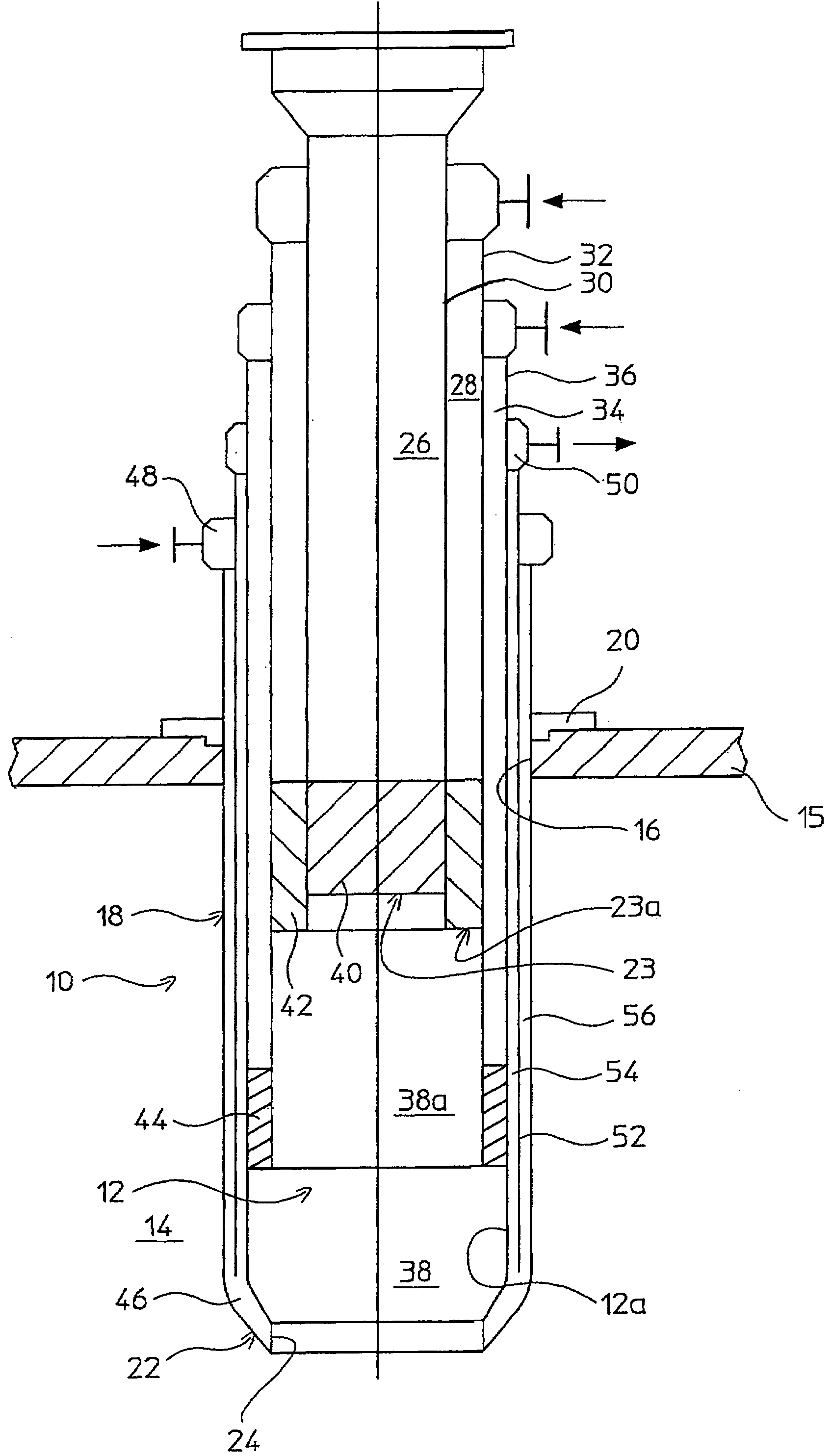

Краткое описание чертежа

На чертеже схематично в продольном разрезе представлено устройство горелки для неполного окисления углеводородов предлагаемым в изобретении способом.

Предпочтительный вариант выполнения изобретения

Предлагаемая в изобретении горелка, обозначенная на чертеже позицией 10, предназначена неполного окисления углеводородов предлагаемым в изобретении способом с целью получения газообразных смесей, содержащих водород и окись углерода.

Горелка 10, которую по меньшей мере частично устанавливают внутрь камеры сгорания 14 обычного и поэтому не показанного на чертеже газогенератора, содержит смесительную камеру 12, сообщающуюся с камерой 14 сгорания газогенератора.

Смесительная камера 12 имеет внутреннюю боковую стенку 12а, которая проходит от входного отверстия 23 до выходного отверстия 24. В смесительной камере 12, в которую непрерывно подают по отдельности газообразные потоки углеводородов и кислорода, образуется газообразная смесь, движущаяся к выходному отверстию 24, через которое эта смесь поступает в камеру 14 сгорания. Для подачи газообразных потоков в смесительную камеру 12 предназначены входное отверстие 23 и входное отверстие 23а, расположенное между входным отверстием 23 и выходным отверстием 24, предпочтительно, как показано на чертеже, рядом с входным отверстием 23. Второе входное отверстие 23а горелки 10 можно расположить и на одной высоте с входным отверстием 23.

Через входное отверстие 23 в смесительную камеру предпочтительно подают поток кислорода, а через входное отверстие 23а - поток углеводородов.

Камера 14 сгорания ограничена стенкой 15, в которой сделано круглое отверстие 16, в которое вставлен частично выступающий в камеру сгорания цилиндрический корпус 18 горелки 10. Цилиндрический корпус 18 горелки крепится в отверстии 16 стенки 15 наружным фланцем 20.

Цилиндрический корпус 18 горелки один концом 22, где расположена смесительная камера 12 цилиндрической формы с цилиндрической боковой стенкой 12а, выступает внутрь камеры 14 сгорания. На этом конце 22 корпуса горелки расположено выходное отверстие 24, через которое смесительная камера 12 сообщается с камерой 14 сгорания.

Внутри горелки расположены каналы 26 и 28 подачи кислорода и углеводородов, которые соединены соответственно с входными отверстиями 23 и 23а смесительной камеры 12. Каналы 26 и 28 образованы внутренней 30 и внешней 32 цилиндрическими трубами, расположенными соосно и концентрично в цилиндрическом корпусе 18 горелки, при этом кислород подается в смесительную камеру по внутренней трубе 30, а углеводороды - по кольцевой полости между внутренней трубой 30 и внешней трубой 32.

В предлагаемой в изобретении горелке в смесительную камеру 12 по каналу 34 подают инертную текучую среду. Канал 34 выполнен таким образом, чтобы инертная текучая среда обтекала внутреннюю боковую стенку 12а смесительной камеры 12.

Под инертной текучей средой в изобретении понимается текучая среда, которая препятствует образованию и распространению пламени в условиях, которые в процессе горения создаются в газогенераторе. Лучше всего в качестве такой инертной текучей среды использовать газ типа водяного пара. В качестве инертной текучей среды, кроме водяного пара, можно также использовать чистые газы (например, азот, метан или кислород) или смеси газов, обладающие указанным выше свойством.

Поток инертной текучей среды предпочтительно вводят в смесительную камеру 12 вблизи выходного отверстия 24.

Канал 34 для подачи в смесительную камеру инертной текучей среды представляет собой кольцевую полость, образованную расположенной в корпусе 18 по существу цилиндрической трубой 36 и расположенной соосно и концентрично с ней внешней трубой 32.

Цилиндрическая труба 36 образует внутреннюю боковую стенку цилиндрического корпуса 18, а конец боковой стенки 12а смесительной камеры 12 образован участком цилиндрической трубы 36, примыкающим к выходному отверстию 24 цилиндрического корпуса 18, этот участок цилиндрической трубы 36 образует цилиндрическую область 38 смесительной камеры 12.

Внешняя труба 32 выполнена более короткой, чем соосная с ней цилиндрическая труба 36.

Кроме того, внутренняя труба 30 выполнена более короткой, чем соосная с ней внешняя труба 32.

Поскольку, как было отмечено выше, по внутренней трубе 30 подают кислород, а по кольцевой полости между внутренней трубой 30 и внешней трубой 32 - углеводороды, между концом внутренней трубы 30 и концом внешней трубы 32 в смесительной камере 12 образуется еще одна цилиндрическая область 38а, ограничиваемая частью внешней трубы 32.

Предпочтительно, чтобы в конце внутренней трубы 30, в конце полости между внутренней трубой 30 и внешней трубой 32 и конце полости между внешней трубой 32 и цилиндрической трубой 36 были установлены завихрители 40, 42 и 44 соответственно, которые сами по себе известны. В практической реализации торец завихрителя 40 образует одно входное отверстие 23 смесительной камеры, а торец завихрителя 42 - другое входное отверстие 23а.

Необходимо также отметить, что в стенке трубы 36, образующей выступающую в камеру 14 сгорания часть цилиндрического корпуса 18, выполнена кольцевая полость 46, сообщающаяся с входным патрубком 48 и выходным патрубком 50 для подвода и отвода охлаждающей жидкости.

Входной и выходной патрубки 48 и 50 расположены вне камеры 14 сгорания, а в кольцевой полости 46 расположена цилиндрическая перегородка 52, образующая две соосные и концентричные цилиндрические камеры: внутреннюю 54 и внешнюю 56, сообщающиеся между собой, а также с входным и выходным патрубками 48 и 50 соответственно. Цилиндрическая камера 54 проходит вдоль участка внутренней боковой стенки цилиндрического корпуса 18 горелки, в частности - вдоль канала 34 подачи инертной текучей среды и конца боковой стенки 12а смесительной камеры 12.

Следует отметить, что выходное отверстие 24 смесительной камеры имеет круглую форму и образовано концом цилиндрического корпуса 18, который в предпочтительном варианте выполнен сужающимся.

Горелка, предназначенная для неполного окисления углеводородов предлагаемым в изобретении способом, работает следующим образом.

В общих словах, предлагаемый в изобретении способ неполного окисления углеводородов, осуществляемый посредством горелки 10, содержащей смесительную камеру 12 с внутренней боковой стенкой 12а, проходящей по меньшей мере от одного входного отверстия 23 до выходного отверстия 24, предусматривает непрерывную подачу в смесительную камеру 12 по отдельности газообразных потоков углеводородов и кислорода (т.е. углеводороды вводятся отдельно от кислорода) с образованием газообразной смеси, движущейся к выходному отверстию 24, через которое эта газообразная смесь поступает в камеру 14 сгорания.

В соответствии с изобретением в смесительную камеру 12 дополнительно подают инертную текучую среду, направляя ее по существу вдоль внутренней боковой стенки 12а в том же направлении, что и поток газообразной смеси, с образованием соответствующего кольцевого потока инертной текучей среды.

Этот кольцевой поток окружает газообразную смесь и по существу отделен от нее соответствующим внутренним разделительным слоем. В зоне вышеупомянутого разделительного слоя скорость кольцевого потока инертной текучей среды по меньшей мере равна скорости распространения пламени в газообразной смеси.

Иначе говоря, газообразная смесь, движущаяся в смесительной камере 12 в направлении камеры 14 сгорания, имеет по существу параболическое распределение скоростей потока с максимальным значением скорости в центре смесительной камеры 12 и по существу нулевой скоростью у внутренней боковой стенки 12а смесительной камеры 12.

В камере 14 сгорания газообразная смесь вступает в реакцию с образованием газового потока, содержащего водород и окись углерода, и пламени, имеющего определенную скорость распространения в насыщенной газообразной смеси.

Фактически поток инертной текучей среды омывает боковую стенку 12а смесительной камеры 12, т.е. контактирует с ней, вплоть до некоего заданного расстояния от боковой стенки 12а, т.е. расстояния между боковой стенкой и вышеупомянутым внутренним разделительным слоем.

У боковой стенки 12а смесительной камеры 12 поток инертной текучей среды имеет по существу нулевую скорость, которая по мере удаления от боковой стенки 12а параболически возрастает, достигая максимального значения на вышеупомянутом заданном расстоянии от боковой стенки 12а, т.е. на расстоянии между боковой стенкой и внутренним разделительным слоем.

Таким образом, газообразная смесь приобретает по существу параболическое распределение скоростей потока, при котором максимальная скорость имеет место в центре смесительной камеры 12, а минимальная скорость газообразной смеси по существу равна максимальной скорости потока инертной текучей среды, имеющей место на заданном расстоянии от боковой стенки 12а, причем в соответствии с изобретением эта максимальная скорость инертной текучей среды превышает скорость распространения пламени.

В предлагаемой в изобретении горелке поток кислорода, который подают в смесительную камеру по внутренней трубе 30, смешивается с потоком углеводородов в области 38а смесительной камеры 12.

Если поток углеводородов и поток кислорода подавать в смесительную камеру практически с одинаковой осевой скоростью, скорость перемешивания кислорода с углеводородами увеличивается. Потоки кислорода и углеводородов проходят соответственно через завихрители 40 и 42, которые придают этим потокам спиральную траекторию, закручивая их в противоположных направлениях.

Для того чтобы поток перемешанных друг с другом кислорода с углеводородов имел одинаковую осевую составляющую скорости, потоки, движущиеся по спиральным траекториям в противоположных направлениях, должны иметь практически одинаковый момент количества движения.

В принципе, вместо двух завихрителей 40 и 42 предлагаемая в изобретении горелка может иметь только один, придающий спиральную траекторию только одному из газообразных потоков.

На выходе из области 38а смесительной камеры 12 образовавшаяся в ней газообразная смесь имеет практически параболическое распределение скоростей с максимальной скоростью по существу в центре области 38а смесительной камеры и нулевой скоростью у внешней трубы 32.

Затем газообразная смесь попадает в область 38 смесительной камеры 12, в которую из кольцевой полости между внешней трубой 32 и цилиндрической трубой 36 подается поток инертной текучей среды.

При наличии завихрителя 44 потоку инертной текучей среды придают спиральную траекторию.

Поток инертной текучей среды также имеет определенное распределение скоростей, с нулевой скоростью у боковой стенки 12а и максимальной скоростью на заданном расстоянии от боковой стенки 12а, которое меняется в зависимости от условий обтекания и может составлять, например, от 0,5 до 3 мм, предпочтительно от 1 до 2 мм.

В области 38 смесительной камеры 12 газообразная смесь имеет параболическое распределение скоростей, при этом в центре области 38 смесительной камеры скорость движения газообразной смеси в осевом направлении максимальна, а на заданном расстоянии от боковой стенки 12а - практически равна максимальной скорости граничащего с ней потока инертной текучей среды.

Иными словами, в предлагаемой в изобретении горелке газообразная смесь оказывается в окружении кольцевого потока инертной текучей среды, движущегося в кольцевой зоне, примыкающей к боковой стенке 12а смесительной камеры 12, в том же направлении, что и сама газообразная смесь.

В соответствии с изобретением во избежание распространения образующегося в камере 14 сгорания пламени в направлении смесительной камеры 12 максимальная скорость инертной текучей среды в любом месте смесительной камеры должна была больше скорости распространения пламени. В этих условиях скорость горючей газообразной смеси превышает скорость распространения пламени, и образующееся в камере 14 сгорания пламя не способно проникнуть в смесительную камеру 12.

Основное преимущество предлагаемого в изобретении способа неполного окисления углеводородов заключается именно в предотвращении обратного распространения пламени в горелку с предварительным смешением потоков. Иными словами, использование предлагаемой в настоящем изобретении горелки с предварительным перемешиванием образующих горючую газообразную смесь газообразных потоков полностью устраняет очень серьезную опасность, связанную с возможным распространением пламени из камеры сгорания обратно в горелку.

Очевидно, во всяком случае специалистам, что в описанный выше способ неполного окисления углеводородов можно с учетом конкретных требований вносить различные изменения и усовершенствования, не искажающие основной идеи изобретения и не выходящие за его пределы в объеме приведенной ниже формулы изобретения.

Реферат

Изобретение относится к области энергетики. Способ неполного окисления углеводородов с получением содержащих водород и окись углерода газообразных смесей, осуществляемый посредством горелки, содержащей смесительную камеру с внутренней боковой стенкой, проходящей по меньшей мере от одного входного отверстия до выходного отверстия, и предусматривающий непрерывную подачу в смесительную камеру по отдельности газообразных потоков углеводородов и кислорода с образованием газообразной смеси, движущейся к выходному отверстию, через которое эта газообразная смесь поступает в камеру сгорания. В смесительную камеру дополнительно подают инертную текучую среду, направляя ее по существу вдоль внутренней боковой стенки в том же направлении, что и поток газообразной смеси, с образованием соответствующего кольцевого потока инертной текучей среды, окружающего газообразную смесь и по существу отделенного от нее соответствующим внутренним разделительным слоем, в зоне которого скорость кольцевого потока инертной текучей среды по меньшей мере равна скорости распространения пламени в газообразной смеси. Поток инертной текучей среды вводят в смесительную камеру вблизи ее выходного отверстия. Потоку инертной текучей среды придают спиральную траекторию. Поток углеводородов и поток кислорода подают в смесительную камеру практически с одинаковой осевой скоростью. По меньшей мере одному из потоков углеводородов и кислорода придают спиральную траекторию. Потоку углеводородов и потоку кислорода придают спиральную траекторию, закручивая их в противоположных направлениях. Потоки углеводородов и кислорода, движущиес

Комментарии