Теплоизоляционное огнеупорное изделие - RU2643375C1

Код документа: RU2643375C1

Описание

Изобретение относится к производству теплоизоляционных огнеупорных изделий, предназначенных для работы при температуре до 1550°С в качестве футеровки тепловых агрегатов (рабочий и теплоизоляционный слой).

В настоящее время достаточно широко используются в футеровке промышленных тепловых агрегатов теплоизоляционные материалы. Известно, что футеровка таких агрегатов подвергается химическим, физическим, термическим и механическим воздействиям. Для создания пористой структуры в теплоизоляционных материалах применяют различные методы: метод выгорающих добавок; пенокерамический способ; с применением волокнистых материалов и др. При использовании технологии с применением муллитокремнеземистого волокна изделия имеют достаточно низкую теплопроводность и гораздо большее сопротивление тепловому удару, чем изделия, изготовленные с помощью других методов с равной кажущейся плотностью.

Известно теплоизоляционное изделие (см. патент РФ 2171240, МПК С04В 28/24, 2000), получаемое из смеси, содержащей, мас. %: глину 20-30, вспениватель 0,8-1,4, пластификатор - сульфитно-дрожжевую бражку 3-5, жидкое стекло 10-15 и выгорающую добавку - отходы углеобогащения 16-24, огнеупорное стекловолокно остальное. Жидкое стекло и другие легкоплавкие компоненты, содержащиеся в данном и подобных изделиях, существенно снижают их максимальную температуру эксплуатации.

Известно также теплоизоляционное изделие (см. патент США 4257812, МПК С04В 35/82, 1981), которое получают из смеси, содержащей муллитокремнеземистое волокно, огнеупорное связующее и фосфатную добавку в виде хромфосфата. Изделия, полученные из этой смеси, не имеют достаточной механической прочности.

Ближайшим аналогом, принятым за прототип, является теплоизоляционное изделие по патенту РФ №2203251 (МПК С04В 35/80, С04В 35/185, С04В 35/16, С04В 38/00, 2001), его получают из смеси, включающей, мас. %: муллитокремнеземистое волокно 55,0-84,5, огнеупорное связующее 15-40, триполифосфат натрия 0,5-5,0 на сухое вещество. В результате химического взаимодействия триполифосфата натрия с огнеупорным связующим на поверхности изделия образуется упрочненный слой, при этом основа изделия остается рыхлой.

Недостатками описанного теплоизоляционного изделия является недостаточно высокая максимальная температура эксплуатации и недостаточно высокий предел прочности при сжатии.

Задачей заявленного технического решения является повышение максимальной температуры эксплуатации и прочности изделий на основе муллитокремнеземистого волокна.

Поставленная задача решается использованием пористого заполнителя корундового состава, обладающего высокой температурой плавления и огнеупорной глины, повышающей прочность изделий в результате спекания при следующем соотношении компонентов, мас. %:

Пример. Для изготовления образцов использовали:

- пористый заполнитель ЗМК-1,3 (ГОСТ23037-99);

- молотый пористый заполнитель ЗМК-1,3 (ГОСТ23037-99);

- измельченное муллитокремнеземистое стекловолокно МКРВ-200 (ГОСТ23619-79);

- молотая огнеупорная глина ПГБ (ТУ 1522-009-00190495-99);

- раствор лигносульфонатов технических порошкообразных (ТУ2455-028-00279580-2004).

Указанные материалы смешивали в соотношениях, указанных в табл. 1. Образцы формовали (влажность массы 22-26%), сушили (110-130°С), обжигали (1450-1480°С) и механически обрабатывали до требуемых размеров.

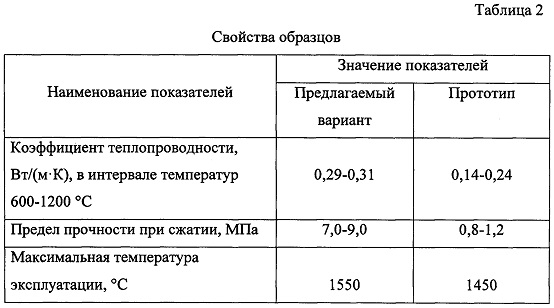

Анализ данных, приведенных в табл. 2, показывает, что применение пористого заполнителя корундового состава и огнеупорной глины позволяет повысить максимальную температуру эксплуатации изделий до 1550°С и повысить их предел прочности при сжатии до 9,0 МПа.

Реферат

Изобретение относится к производству теплоизоляционных огнеупорных изделий, содержащих муллитокремнеземистое волокно и предназначенных для изготовления изделий для футеровки высокотемпературных тепловых агрегатов. Техническим результатом является повышение прочности и максимальной температуры эксплуатации (до 1550°С) изделий на основе муллитокремнеземистого волокна. Теплоизоляционное изделие получают из смеси, включающей, мас.%: муллитокремнеземистое волокно 25,0-40,0, пористый фракционированный заполнитель корундового состава 40,0-60,0, огнеупорную глину 10,0-25,0, лигносульфонаты технические 2,0-5,0 на сухое вещество. Указанные материалы смешивают, формуют, сушат и обжигают при температуре 1450-1480°С. Для полученных изделий предел прочности при сжатии составляет 7-9 МПа. 2 табл.

Комментарии