Способ получения синтез-газа - RU2437830C2

Код документа: RU2437830C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу получения синтез-газа из исходного сырья, содержащего метан, посредством частичного окисления.

Уровень техники

В патентном документе GB2183672A описан способ производства продукта синтеза в соответствии с процессом Фишера-Тропша, начиная от получения синтез-газа из природного газа. Согласно этому способу из синтез-газа, полученного на стадии, проводимой с использованием аппарата для риформинга, удаляют двуокись углерода и направляют ее на рециркуляцию с целью использования на указанной стадии способа, на которой используют аппарат для риформинга.

В патентном документе WO 9603345A описан способ получения смеси монооксида углерода и водорода, осуществляемый посредством частичного окисления природного газа в соосной кольцевой горелке в отсутствие катализатора с использованием 99,5% чистого кислорода и, по усмотрению, двуокиси углерода в качестве замедляющего газа. В Примере 7 исходное сырье, включающее природный газ, имеющее температуру в интервале от 150 до 250°С, направляют во внешний канал трехканальной горелки. В центральный канал подают кислород со скоростью 40-60 м/сек, а в промежуточном канале протекает кислород со скоростью 100-150 м/сек. Температура реакции в реакторе составляла от 1300 до 1400°С.

Недостатком описанного выше способа является высокое потребление кислорода.

В соответствии с настоящим изобретением предлагается улучшенный способ приготовления смеси монооксида углерода и водорода, в соответствии с которым снижено потребление кислорода.

Сущность изобретения

Вышеуказанная задача решается описанным ниже способом. Предлагаемый способ производства синтез-газа, содержащего водород и монооксид углерода, включает проведение частичного окисления исходного сырья, содержащего метан, с использованием многоканальной горелки, снабженной системой отдельных каналов, при этом через один канал горелки протекает исходное сырье, содержащее метан, имеющее температуру выше 500°С, через отдельный канал горелки протекает газ-окислитель, при этом канал для исходного сырья, содержащего метан, и канал для газа-окислителя отделены друг от друга каналом, через который протекает второй газ, содержащий водород, монооксид углерода и/или углеводород, при этом температура второго газа ниже, чем температура самовоспламенения второго газа минус 10°С.

Подробное описание изобретения

Заявители обнаружили, что потребление кислорода, необходимого для проведения процесса производства синтез-газа, снижается в том случае, если частичное окисление проводится с предварительным нагреванием исходного сырья, как это и предложено в заявленном изобретении. Проведение частичного окисления в вышеупомянутой многоканальной горелке позволяет избежать повреждения горелки. Кроме того, заявители установили, что в некоторых воплощениях количество получаемой двуокиси углерода снижается. Меньшее содержание двуокиси углерода выгодно, поскольку это повышает эффективность превращения исходного сырья в синтетический углерод и может повысить выход продукта (производительность) и избирательность процессов, осуществляемых ниже по ходу течения потока, в которых полученный синтез-газ используют в качестве исходного сырья.

В предпочтительном воплощении второй газ имеет температуру, по меньшей мере, на 10°С ниже температуры самовоспламенения этого второго газа. Указанную температуру самовоспламенения второго газа определяют по самой низкой температуре самовоспламенения одной из основных газовых компонент, где основные газовые компоненты присутствуют в количестве, соответствующем, по меньшей мере, 5 объемных %. В том случае, когда второй газ содержит малые газовые примеси в количестве менее 5 об.%, имеющие температуру самовоспламенения ниже температуры самовоспламенения основных компонент, температуру самовоспламенения определяют следующим образом: аккумулируют газовые примеси, начиная с компоненты, имеющей самую низкую температуру самовоспламенения, и так далее. Когда общее содержание аккумулированных примесных газов (в объемных процентах) достигает 5 об.%, температура воспламенения последнего добавленного примесного газа определяет температуру самовоспламенения второго газа. В результате эта последняя температура самовоспламенения еще ниже самой низкой температуры самовоспламенения основных компонент. Температуры самовоспламенения для некоторых иллюстративных газовых компонент представлены в таблице. Температуры самовоспламенения других газов могут быть измерены, используя метод ASTM Е-659-75.

Второй газ включает водород, или монооксид углерода, или углеводород, или какую-либо комбинацию указанных компонент. Примером подходящего второго газа является природный газ. Предпочтительно второй газ включает в себя водород, монооксид углерода и углеводород. Такой газ является предпочтительным, поскольку он будет еще больше повышать эффективность технологического процесса. Подходящим углеводородом являются газообразные углеводороды, такие как метан, этан и пропан, предпочтительно - метан. Примерами таких газов служат природный газ, попутный газ, угольный метан и отходящие газы из нефтеперерабатывающего завода. Второй газ, кроме того, может содержать водород и монооксид углерода. Предпочтительно второй газ представляет собой газообразную смесь, содержащую углеводород, от 5 до 30 мол.% монооксида углерода и от 5 до 30 мол.% водорода. Температура этого второго газа предпочтительно составляет менее 390°С и еще более предпочтительно - менее 250°С. Примером предпочтительного второго газа, имеющего такой состав, служит отходящий газ, полученный при проведении синтеза в соответствии с процессом Фишера-Тропша. При этом более предпочтительно в процессе Фишера-Тропша используют синтез-газ, полученный посредством способа, соответствующего настоящему изобретению. Другим приемлемым вторым газом является отходящий газ, полученный в процессе синтеза метанола. Более предпочтительно в процессе синтеза метанола используют синтез-газ, полученный при осуществлении способа согласно настоящему изобретению.

Предпочтительно температура газа-окислителя составляет более 200°С. Более предпочтительно эта температура на 20°С меньше температуры самовоспламенения второго газа. Газом, содержащим кислород, может служить воздух (содержащий приблизительно 21 процент кислорода) и предпочтительно воздух, обогащенный кислородом, содержащий подходящим образом до 100 процентов кислорода, предпочтительно содержащий, по меньшей мере, 60 объемных процентов кислорода, более предпочтительно, по меньшей мере, 80 объемных процентов, более предпочтительно, по меньшей мере, 98 объемных процентов кислорода, например, 99,5 объемных процентов. Воздух, обогащенный кислородом, может быть получен с помощью криогенной технологии или в качестве альтернативы - посредством способа, основанного на применении мембран, например, способа, описанного в опубликованной международной заявке WO 93/06041.

В способе в соответствии с настоящим изобретением используют исходное сырье, содержащее метан. Исходное сырье может также включать этан и, по усмотрению, углеводороды, содержащие более двух атомов углерода. Примерами таких газовых смесей являются природный газ, отходящие газы из нефтеперерабатывающего завода, попутный газ, угольный метан и тому подобные смеси. Газовая смесь подходящим образом включает, главным образом, т.е. более 90 об./об.%, в частности, более 94% углеводородов С1-4, в частности содержит, по меньшей мере, 60 об./об. процентов метана, предпочтительно, по меньшей мере, 75 объемных процентов, более предпочтительно, по меньшей мере, 90 объемных процентов. Предпочтительно используется природный газ или попутный газ.

Температура исходного сырья, содержащего метан, превышает 500°С, предпочтительно составляет более 650°С, предпочтительнее - более 700°С и еще более предпочтительно находится в интервале от 750 до 900°С. Исходное сырье, содержащее метан, может быть нагрето до указанных температур различными методами. Предпочтительно нагревание может быть осуществлено путем непосредственного теплообмена с горячими газами, например, в пламенном нагревателе (в печи прямого нагрева). В другом предпочтительном воплощении нагревание проводят посредством косвенного теплообмена между потоком, выходящим после осуществления технологического процесса в соответствии с настоящим изобретением, и газом, содержащим метан. Такой косвенный теплообмен может быть реализован, например, в кожухотрубном теплообменнике, в ребристом пластинчатом теплообменнике или в теплообменнике с псевдоожиженным слоем. Теплообменник с псевдоожиженным слоем является предпочтительным в том случае, когда выходящий отводимый поток, полученный при проведении частичного окисления, имеет температуру выше 1000°С. За счет использования теплообменника с псевдоожиженным слоем горячий газ быстро охлаждается с помощью загрузки твердых частиц, образующих псевдоожиженный слой, действующих в качестве подвижного промежуточного агента между выходящим потоком и исходным сырьем. Перед использованием указанного газа в указанном теплообменнике предпочтительно, прежде всего, снижают температуру выходящего потока с частичным окислением, причем при необходимости до температуры менее 1000°С, более предпочтительно до температуры в интервале от 850 до 950°С. Температура выходящего потока после частичного окисления может быть слишком высокой для его непосредственного использования на указанной стадии теплообмена, вследствие, например, механических ограничений используемого оборудования или крекинга исходного сырья, приводящего к образованию осадка. В подобных случаях температуру предпочтительно снижать путем быстрого охлаждения, например, с помощью воды или части синтез-газа, полученного при проведении процесса согласно изобретению, имеющего низкую температуру, предпочтительно менее 300°С. В качестве альтернативы температура может быть снижена за счет косвенного теплообмена с водой, кипящей в результате такого теплообмена, например, в котле-утилизаторе, описанном, например, в патентных документах WO 2005015105A, US 4245696A и ЕР 774103А. Для снижения температуры может быть, кроме того, применена комбинации указанных выше методов. Еще один возможный метод снижения температуры заключается в охлаждении лишь части выходящего потока, полученного в результате частичного окисления, например, с использованием вышеупомянутого котла-утилизатора, и объединении указанных неохлажденного выходящего потока, полученного в процессе частичного окисления, и охлажденного выходящего потока с целью получения газовой смеси, имеющей необходимую температуру для использования на указанной ступени теплообмена. За счет регулирования соотношения потоков, а именно выходящего потока, который охлажден, и выходящего потока, направляемого в обход ступени охлаждения, можно управлять температурой газовой смеси.

Другой и иногда предпочтительный метод получения выходящего потока с частичным окислением, имеющего температуру, подходящую для осуществления предпочтительного теплообмена, заключается в осуществлении стадии частичного окисления в присутствии катализатора. Как правило, процесс частичного окисления проводят в отсутствии катализатора. Однако при нахождении, например, слоя подходящего катализатора для процесса риформинга в нижней части вертикально расположенного реактора газификации создаются такие условия, которые позволяют получить выходящий поток, имеющий намного меньшую температуру. Такое воплощение будет подходящим образом обеспечивать получение выходящего потока с температурой в интервале от 500 до 1100°С, что значительно больше согласуется с предпочтительными величинами для проведения указанного теплообмена. Примеры таких ступеней частичного окисления, в которых используется слой катализатора риформинга, иллюстрируются в патентном документе WO 2004092060A на фиг.4.

Для исходного сырья, содержащего метан, которое, помимо метана, содержит некоторое количество этана и углеводороды с большим числом атомов углерода С, в соответствии с предлагаемым способом предпочтительно предварительно обрабатывать это исходное сырье в так называемом процессе предварительного риформинга. Это выгодно, поскольку позволяет предотвратить крекинг этана и углеводородов с большим числом атомов углерода при повышенных температурах исходного сырья, содержащего метан.

Предварительный риформинг представляет собой хорошо известную технологию и используется в течение многих лет, например, при производстве так называемого бытового газа. Подходящим образом стадию предварительного риформинга осуществляют в виде низкотемпературного адиабатическогоо парового риформинга. Газообразное исходное сырье для предварительного риформинга предварительно смешивают с небольшим количеством пара и перегревают до температуры, находящейся в интервале от 350 до 700°С, предпочтительно от 350 до 530°С, и пропускают полученную смесь через катализатор низкотемпературного парового риформинга, имеющий предпочтительно активность для парового риформинга при температурах менее 650°С, более предпочтительно менее 550°С. Давление, при котором проводят предварительный риформинг, предпочтительно находится в интервале от 20 до 70 бар. Предпочтительно давление находится приблизительно в таком же интервале, что и давление, при котором осуществляют частичное окисление. Молярное соотношение водяного пара и углерода (в виде углеводорода и СО) предпочтительно составляет менее 1, более предпочтительно - от 0,1 до 1.

Приемлемыми катализаторами для проведения низкотемпературного парового риформинга являются катализаторы, включающие оксидные материалы - носители, например, оксид алюминия, и металлы из группы, включающей Pt, Ni, Ru, Ir, Pd и Co. Примером подходящих катализаторов является катализатор из никеля на носителе из оксида алюминия, такой, например, как катализаторы предварительного риформинга, производимые компаниями Johnson Matthey, Haldor Topsoe, BASF, Sued Chemie, или катализаторы из рутения на носителе из оксида алюминия, такие, как имеющиеся на рынке катализаторы, производимые Osaka Gas Enginreering.

Предварительный риформинг предпочтительно проводят как адиабатический процесс. При этом газообразное исходное сырье и водяной пар нагревают до желательной входной температуры и пропускают через слой катализатора. Более тяжелые углеводороды, имеющие 2 или более атомов углерода, будут реагировать с водяным паром с образованием водорода и окислов углерода. Одновременно протекает процесс получения метана из окислов углерода и водорода. Общий полезный результат заключается в том, что более тяжелые углеводороды превращаются в метан с образованием некоторого количества водорода и окислов углерода. Кроме того, может происходить в некоторой степени эндотермический процесс риформинга, но поскольку равновесие при таких низких температурах достаточно смещено в сторону образования метана, количество такого метана риформинга невелико, так, что полученный на этой стадии продукт представляет собой газ, богатый метаном. Теплота, необходимая для риформинга более тяжелых углеводородов, обеспечивается за счет теплоты экзотермического процесса метанизации окислов углерода (образованных при осуществлении парового риформинга метана и более тяжелых углеводородов) и/или за счет теплосодержания исходного сырья и водяного пара, поступающих в слой катализатора. Выходная температура, следовательно, будет определяться температурой и составом смеси исходного сырья и водяного пара, и она может быть выше или ниже входной температуры. Условия проведения процесса необходимо выбирать такими, чтобы температура на выходе была ниже, чем предел, устанавливаемый потерей активности катализатора. Хотя некоторые обычно используемые катализаторы для риформинг-аппаратов дезактивируются при температурах свыше приблизительно 550°С, другие катализаторы, которые могут быть использованы, могут допускать температуры приблизительно вплоть до 700°С.Предпочтительно выходная температура составляет от 350 до 530°С.

Таким образом, объектом настоящего изобретения, кроме того, является способ, в соответствии с которым газ, содержащий метан, получают из газовой смеси углеводородов, содержащих метан, этан и (необязательно) углеводороды с более высоким углеродным числом, посредством осуществления следующих стадий:

(a) предварительный риформинг смеси углеводородов в присутствии подходящего катализатора риформинга и водяного пара для превращения этана и необязательно присутствующих углеводородов с большим числом углеродных атомов - в метан, двуокись углерода и водород; и

(b) нагревание смеси газов, полученных на стадии (а), до температуры газа, содержащего метан, используемого в процессе частичного окисления.

Предпочтительно перед проведением частичного окисления или, по усмотрению, предварительного риформинга исходного сырья, содержащего метан, из указанного сырья удаляют какое-либо количество содержащейся в нем серы. Серу удаляют до уровней ее содержания менее 10 промиль (частей на миллион), предпочтительно менее 0,1 промиль. При более высоких уровнях содержания серы в исходном сырье удаление серы подходящим образом осуществляют посредством контактирования природного газа с жидкостной смесью, которая содержит физический и химический поглотитель. В соответствии с таким способом смесь газов обрабатывают при давлении, превышающем атмосферное, в две последовательно проводимые стадии с помощью двух различных жидкостных смесей, в состав которых входят физический поглотитель и химический поглотитель. На первой стадии избирательно удаляют H2S по отношению к СО2, а на второй стадии практически полностью извлекают оставшиеся кислые газы. Примером подходящего технологического процесса служит так называемая экстракция сульфоланом. В дополнение к указанному удалению, или в случае низкого содержания серы в исходном сырье, небольшие количества серы могут быть также извлечены посредством пропускания газообразного потока исходного сырья через слой подходящего адсорбента, например оксида цинка, для адсорбирования какого-либо присутствующего сероводорода. Часто этому пропусканию через слой адсорбента предшествует прохождение потока исходного сырья через реактор гидрогенизации для превращения органических соединений серы в сероводород.

В процессе частичного окисления исходное сырье контактирует с газом, содержащим кислород, в многосопловой горелке, установленной вверху вертикально расположенного корпуса реактора. Указанная многоканальная горелка выполнена с отдельными каналами. Через один канал горелки протекает исходное сырье, содержащее метан, газ-окислитель протекает через отдельный канал, при этом канал для исходного сырья, содержащего метан, и канал для газа-окислителя отделены друг от друга каналом, через который протекает второй газ. Предпочтительно выходная скорость газа-окислителя больше, чем выходная скорость второго газа. Предпочтительно выходная скорость исходного сырья, содержащего метан, находится в интервале от 10 до 70 м/сек, более предпочтительно - от 20 до 60 м/сек. Выходная скорость второго газа предпочтительно находится в интервале от 10 до 70 м/сек, более предпочтительно - от 20 до 60 м/сек. Выходная скорость газа-окислителя предпочтительно составляет от 60 до 150 м/сек, более предпочтительно - от 70 до 100 м/сек. Эти соответствующие скорости измеряют или определяют на выходе из соответствующих указанных каналов в зону газификации.

Многоканальная горелка предпочтительно может иметь 2N+1 каналов. Предпочтительно величина N составляет от 1 до 6 включительно. Наиболее предпочтительно N=1. Преимущества изобретения могут быть также реализованы с конструкциями горелки, имеющими еще большее количество каналов. Предпочтительно горелка выполнена с тремя каналами (N=1), а именно предпочтительно с центральным каналом для газа-окислителя, каналом для исходного сырья, содержащего метан, и каналом для второго газа, отделяющим друг от друга вышеупомянутые два канала. Предпочтительно такая горелка с тремя каналами выполнена в виде соосной горелки. Предпочтительно центральный канал для потока газа-окислителя разделен на два канала для потока газа-окислителя, при этом образуется (i) кольцевой канал для потока газа-окислителя и (ii) центральный канал для газа-окислителя, причем скорость потока газа-окислителя, проходящего через кольцевой канал, находится в интервале от 60 до 150 м/сек, более предпочтительно - от 70 до 100 м/сек. Установлено, что более стабильное пламя получают при высокой скорости потока газа-окислителя, выходящего из горелки через канал кольцевой формы.

В том случае, если эффективность перемешивания следует повысить, в качестве альтернативы число N может составлять от 2 до 6. Такая горелка, имеющая большее количество каналов, предпочтительно содержит основной канал с цилиндрической поверхностью, предназначенный для исходного сырья, содержащего метан, и N соосных конструкций, которые служат для подачи газа-окислителя через центральный канал горелки и второго газа через ее кольцевой канал, при этом оба эти канала расположены внутри вышеуказанного основного канала и параллельны его оси. Описанная выше горелка может быть установлена на верху реактора и при горении направляет пламя вниз, или она может быть установлена на боковой стенке корпуса реактора и распространяет пламя в горизонтальном направлении. Количество горелок в одном реакторе газификации может меняться от 1 до 8. В последнем рассмотренном воплощении, при количестве горелок больше одной, используются оппозитно расположенные пары горящих горелок. Более предпочтительно горелки ориентированы таким образом, что в результате внутри корпуса реактора реализуется, в некоторой степени, вихревое вращательное движение.

Газообразный продукт реакции частичного окисления предпочтительно имеет температуру в интервале от 1000 до 1500°С, более предпочтительно - от 1200 до 1400°С, и молярное отношение Н2/СО в интервале от 1,5 до 2,6, предпочтительно - от 1,6 до 2,2.

Температуру выходящего потока после осуществления частичного окисления предпочтительно снижают в так называемом котле-утилизаторе, описанном, например, в патентных документах WO 2005015105A, US 4245696A и ЕР 774103А. В указанном котле-утилизаторе испаряется вода, и получают водяной пар и даже перегретый водяной пар. Такой пар может найти эффективное применение для выработки энергии и тому подобного. Часть полученного водяного пара может быть выгодно использована в описанном выше проводимом, при желании, предварительном риформинге. Смесь монооксида углерода и водорода, охлажденная в котле-утилизаторе, предпочтительно будет иметь температуру в интервале от 400 до 500°С. Предпочтительно этот поток используют для повышения, посредством косвенного теплообмена, температуры исходного сырья, включающего природный газ, выше по ходу течения потока от ступени удаления серы, до величины температуры в интервале от 300 до 450°С. Для достижения максимальной утилизации теплоты смесь монооксида углерода и водорода предпочтительно охлаждают до температуры ниже точки конденсации, после чего текучая среда может быть направлена в водяной скруббер, в котором с успехом удаляют сажу, образующуюся в результате неполного сгорания.

Как было отмечено выше, второй газ предпочтительно представляет собой отходящий газ технологического процесса, проводимого ниже по ходу движения потока, в котором в качестве исходного сырья используют синтез-газ, полученный при частичном окислении. Процесс, осуществляемый ниже по ходу движения потока, представляет собой, например, процесс Фишера-Тропша или процесс производства метанола.

Настоящее изобретение, в частности, направлено на обеспечение описанного ниже способа производства метанола, включающего получение синтез-газа в соответствии с раскрытым выше процессом частичного окисления; химическое реагирование синтез-газа с получением метанола посредством проведения реакции с образованием метанола, за счет чего, кроме того, получают отходящий газ процесса получения метанола; разделение метанола и отходящего газа процесса получения метанола и использование указанного отходящего газа в качестве второго газа в описанном выше процессе. В предпочтительном воплощении отходящий газ процесса получения метанола, содержащий водород, обрабатывают путем проведением процесса очистки от водорода с получением смеси, богатой водородом, и смеси, бедной водородом. Смесь, богатую водородом, предпочтительно смешивают с синтез-газом, и полученную смесь используют как исходное сырье для реакции образования метанола. Смесь, бедную водородом, подходящим образом используют в качестве второго газа. Возможными технологическими процессами очистки от водорода являются процессы мембранного разделения, процессы абсорбции при переменном давлении или комбинация указанных процессов. Способы получения метанола хорошо известны и раскрыты, например, в патентных документах ЕР 111376А и WO 2005/108336А.

Изобретение, кроме того, направлено, в частности, на обеспечение нижеследующего способа производства продукта синтеза Фишера-Тропша, осуществляемого посредством получения синтез-газа в соответствии с описанным выше процессом частичного окисления; химического реагирования синтез-газа при проведении реакции синтеза Фишера-Тропша до получения продукта синтеза Фишера-Тропша, в результате чего производится также отходящий газ процесса Фишера-Тропша (отходящий газ Ф-Т); отделения продукта синтеза Фишера-Тропша от отходящего газа Ф-Т и использования отходящего газа Ф-Т в качестве второго газа в описанном выше способе. Процессы Фишера-Тропша хорошо известны и описаны, например, в упомянутых выше патентных документах GB 2183672А и WO 02/38699А.

При проведении синтеза Фишера-Тропша в качестве исходного сырья используют синтез-газ, и процесс синтеза надлежащим образом осуществляют в одну или большее количество стадий, в которых смесь водорода и монооксида углерода, по меньшей мере, частично превращают в жидкие углеводороды в присутствии катализатора, используемого в процессе Фишера-Тропша. Этот катализатор предпочтительно включает, по меньшей мере, один металл (соединение металла), выбранный из группы 8 Периодической таблицы. Предпочтительными металлическими катализаторами являются железо и кобальт, в особенности кобальт. Предпочтительно производить продукты с большим молекулярным весом в процессе синтеза Фишера-Тропша. Это приводит к образованию относительно низкого количества отходящего газа, что обуславливает большую производительность по углероду. Большие количества тяжелых продуктов могут быть получены с использованием катализаторов, которые известны из технической литературы (например, кобальтовые катализаторы, промотированные ванадием или марганцем), при подходящих условиях, т.е. при относительно низких температурах и относительно низких отношениях Н2/СО. Любые углеводороды, полученные в процессе синтеза Фишера-Тропша, кипящие при температурах выше интервала температур кипения среднего дистиллята, могут быть превращены в средний дистиллят с помощью гидрокрекинга/гидроизомеризации. Такая стадия, кроме того, будет приводить к гидрогенизации продукта, а также к (частичной) изомеризации продукта.

Синтез Фишера-Тропша, как отмечено выше, предпочтительно осуществляют в присутствии катализатора с получением большого количества неразветвленных предельных углеводородов, кипящих выше интервала температур для среднего дистиллята. При этом производятся относительно небольшие количества соединений, содержащих кислород. Технологический процесс надлежащим образом осуществляется при температуре в интервале от 150 до 300°С, предпочтительно от 190 до 260°С, и давлении в интервале от 20 до 100 бар, предпочтительно от 30 до 70 бар.

При проведении процесса гидрокрекинга/гидроизомеризации предпочтительно, по меньшей мере, фракцию, кипящую выше интервала кипения среднего дистиллята, подвергают гидрокрекингу и гидроизомеризации с образованием фракций среднего дистиллята, имеющих низкое число атомов углерода и более высокое содержание разветвленных предельных углеводородов, чем исходное сырье для указанного гидрокрекинга. Предпочтительно все углеводороды С5+, в особенности все углеводороды С10+, подвергают гидрокрекингу/гидроизомеризации, принимая во внимание повышенную температуру текучести топлив на основе средних дистиллятов (например, легкого дизельного топлива), полученных в результате проведения такого процесса. Соответствующие процессы гидрокрекинга/гидроизомеризации описаны, например, в патентных документах WO 200014179A, ЕР 532118А, ЕР 776959А. При проведении указанного процесса гидрокрекинга/гидроизомеризации отходящий газ, содержащий водород и углеводороды С1-С3, будет отделен от выходящего потока, полученного в результате проведения стадии гидрокрекинга/гидроизомеризации. Этот отходящий газ может быть использован в качестве топлива для пламенного нагревателя (используемого по усмотрению), как дополнительное исходное сырье для необязательного аппарата предварительного риформинга или в качестве второго газа. В предпочтительном воплощении отходящий газ используют при проведении синтеза Фишера-Тропша. Настоящее изобретение, кроме того, направлено на обеспечение способа производства продуктов, которые получают в результате гидрообработки продукта синтеза Фишера-Тропша. Поток продукта, полученного в процессе синтеза Фишера-Тропша, разделяют на относительно легкий поток (поток легких продуктов) и относительно тяжелый поток (поток тяжелых продуктов). Относительно легкий поток (отходящий газ) включает, в основном, не конвертированный синтез-газ, инертные газы, двуокись углерода и углеводороды С1-С4, предпочтительно - углеводороды С1-С3. В соответствии с настоящим изобретением весь отходящий газ или его часть используют в качестве второго газа. Предпочтительно, по меньшей мере, небольшую часть отводимого потока не возвращают обратно в рассмотренный выше технологический процесс с тем, чтобы избежать накопления в рециркулирующей смеси газов инертных компонент. Примером эффективного применения такого отводимого потока является использование части легкого потока в качестве топлива для упомянутого выше, используемого по желанию, вышеупомянутого пламенного нагревателя, используемого в предпочтительном воплощении настоящего изобретения.

На фиг.1 представлено воплощение способа, соответствующего настоящему изобретению. Природный газ (1) и водяной пар подают в качестве исходного сырья (3) в реактор (4) для проведения предварительного риформинга и получают предварительно реформированный вытекающий поток (5). Температуру этого вытекающего потока (5) повышают в теплообменнике (6) за счет теплообмена с отводимым потоком (12) из реактора (11) частичного окисления. Нагретая предварительно реформированная смесь (7) проходит процесс частичного окисления в горелке (8), в которую поступают также кислород (9) и в качестве второго газа поток (2) газообразных побочных продуктов, полученных при проведении технологического процесса (15) ниже по ходу течения потока. Горелка (8) является элементом реактора (11) частичного окисления. Кислород (9) предпочтительно нагревают в теплообменнике (10). Реактор (11) частичного окисления может быть по усмотрению снабжен слоем катализатора (11а) риформинга. Для охлаждения выходящего из реактора потока (12) перед его использованием в теплообменнике (6) выходящий поток (12) охлаждают посредством быстрого охлаждения, происходящего при его смешении с некоторой частью полученного охлажденного газа (13). Кроме того, надлежащим образом могут быть реализованы другие методы охлаждения, описанные выше. Результирующую смесь водорода и монооксида углерода (14) используют при проведении технологического процесса (15) ниже по потоку. Технологический процесс, показанный на фиг.1 позицией (15), проводимый ниже по потоку, представляет собой синтез Фишера-Тропша или синтез метанола. Из полученной парафинистой продукции (16) извлекают поток (2) газообразного побочного продукта и направляют на рециркуляцию в горелку (8).

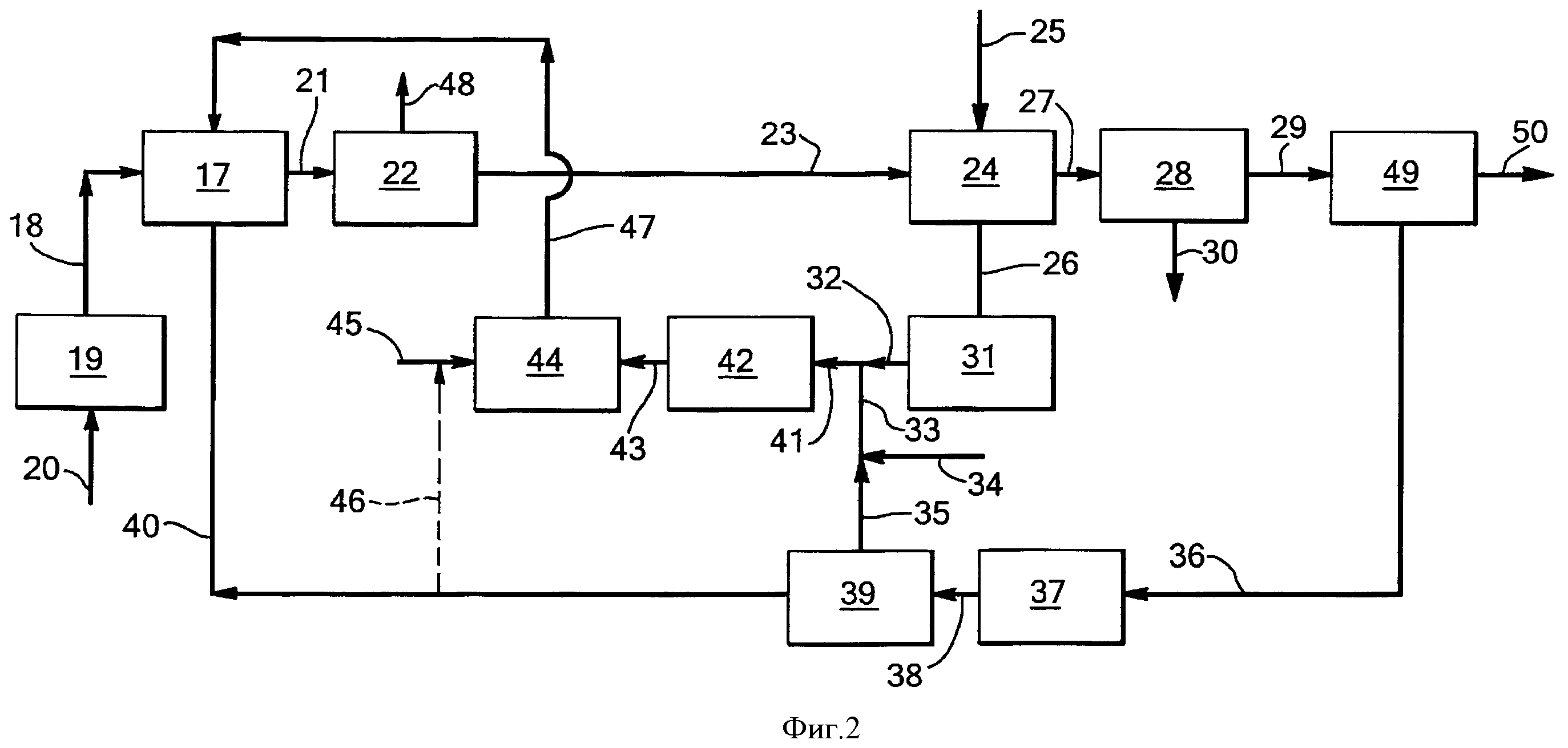

Фиг.2 иллюстрирует другое предпочтительное воплощение настоящего изобретения. Реактор (17) частичного окисления снабжается предварительно нагретым кислородом (18) и предварительно реформированной смесью (47) для получения газа-продукта (21). Предварительно нагретый кислород (18) получают путем нагревания кислорода (20) в подогревателе (19) кислорода. Температуру газа-продукта (синтез-газа) (21), содержащего водород и монооксид углерода, снижают в теплообменнике (22) за счет теплообмена с водой, при котором генерируется водяной пар (48), более предпочтительно перегретый пар. Теплообменник (22) называют также котлом-утилизатором, например, описанным в упомянутых выше документах WO 2005015105A, US 4245696A и ЕР 774103А. Для того чтобы избежать истирания металла, трубы для прохождения газа-продукта (21) в теплообменнике (22) предпочтительно изготовлены из металлического сплава на основе никеля. Примером подходящего металлического сплава является сплав 693, который предоставляется компанией Special Metals Corporation, USA. Частично охлажденный газ-продукт (23), имеющий температуру предпочтительно в интервале от 420 до 450°С, используют в теплообменнике (24) для повышения температуры природного газа (25) с получением потока (26) нагретого природного газа с температурой, приблизительно равной 380°С. Газ-продукт (27) с температурой ниже температуры конденсации или немного выше направляют в скруббер (28) для удаления из него какой-либо остаточной сажи, образованной в реакторе (17) частичного окисления, а также извлечения очищенного газа-продукта (29) и удаления отработанной воды (30). Газ-продукт (29) направляют на проведение процесса (49) ниже по ходу течения потока с получением продукта (50) и потока (36) легких продуктов. Для удаления серы из предварительно нагретого природного газа (26) в аппарате (31) удаляют серу. Природный газ (32), бедный серой, смешивают с водяным паром (34) высокого давления с получением смеси (41), которую, в свою очередь, используют в качестве исходного сырья в реакторе (42) предварительного риформинга. Выходящий поток (43) из реактора (42) предварительного риформинга, имеющий температуру в интервале от 370 до 480°С, нагревают в подогревателе (44) исходного сырья. Предварительно риформированная и подогретая смесь (47) имеет температуру в интервале от 650 до 800°С. Подогреватель (44) представляет собой пламенный нагреватель, а именно печь прямого нагрева, которая снабжается подходящей смесью (45) горючего газа и воздуха. Подходящими горючими газами являются топливный газ, природный газ или поток легких продуктов, полученный на стадии (36) проведения синтеза Фишера-Тропша, используемый непосредственно или после сжатия в виде потока (46).

На фиг.2 показан также поток (36) легких продуктов, полученный в результате проведения технологического процесса (49) ниже по ходу течения потока. Давление этого газообразного потока (36) повышают в компрессоре (37) до уровня давления в реакторе (17) частичного окисления для его использования в качестве второго газа (40). Сжатый поток (38) по усмотрению предварительно нагревают в подогревателе (39). Предварительно нагретый поток направляют непосредственно в горелку (горелки) реактора (17) частичного окисления в виде потока (40) и, кроме того (что не обязательно), в реактор (42) предварительного риформинга. При желании остальная часть этого легкого потока может быть использована в качестве топлива (46) в печи (44).

Технологический процесс (49) на фиг.2, осуществляемый ниже по ходу движения потока, соответственно представляет собой синтез Фишера-Тропша или синтез метанола.

Реферат

Изобретение относится к области химии. Для производства синтез-газа, содержащего водород и монооксид углерода, проводят частичное окисление исходного сырья, содержащего метан, с использованием многоканальной горелки, снабженной системой отдельных каналов. Через один канал горелки протекает сырье, содержащее метан, имеющее температуру выше 500°С, через другой канал горелки протекает газ-окислитель. Канал для сырья, содержащего метан, и канал для газа-окислителя отделены друг от друга каналом, через который протекает второй газ, содержащий водород, монооксид углерода и/или углеводород, при этом температура второго газа на 10°С ниже температуры самовоспламенения второго газа. Второй газ получают из побочных газообразных продуктов процесса синтеза Фишера-Тропша или из побочных газообразных продуктов процесса синтеза метанола. 3 н. и 19 з.п. ф-лы, 2 ил., 1 табл.

Формула

(а) предварительный риформинг смеси углеводородов в присутствии подходящего катализатора риформинга и водяного пара для превращения этана, и, при их наличии, превращения углеводородов с более высоким числом атомов углерода в метан, двуокись углерода и водород; и

(b) нагревание смеси газов, полученных на стадии (а), до температуры газа, содержащего метан, используемого в процессе частичного окисления.

Документы, цитированные в отчёте о поиске

Способ неполного окисления углеводородного топлива

Способ частичного окисления углеводородов и предназначенная для его осуществления горелка

Комментарии