Огнеупоры и их применение - RU2693110C2

Код документа: RU2693110C2

Чертежи

Описание

Изобретение относится к огнеупорам, в частности, согласно DIN ISO/R 836, DIN 51060, в виде сухой минеральной шихты или смеси на основе по меньшей мере одного оливинового сырья в качестве крупнозернистого основного компонента, подходящим для получения огнеупорных продуктов для футеровки плавильных печей для цветной металлургии, а также в виде полученных из шихты неформованных или формованных огнеупорных продуктов, например, в виде формованных кирпичей, которые при применении в промышленных печах для выплавки цветных металлов имеют высокую устойчивость к воздействию фаялитовых шлаков (железосиликатных шлаков), сульфидных шлаков (штейны) и сульфатов и длительное время устойчивы к расплавам цветных металлов, в частности, к расплавам меди. Изобретение относится также к применению полученных из шихты неформованных или формованных огнеупорных продуктов в промышленной печи для выплавки цветных металлов, в частности, в области окислительных зон печи, предпочтительно в зонах переплавки шлаков промышленной печи для выплавки цветных металлов.

В рамках изобретения термин "огнеупор" применяется в широком смысле для огнеупорной шихты и для огнеупорных продуктов, которые получены, например, с применением жидкого связующего и/или воды из шихты, например, путем формования и/или прессования.

Терминами "мука" или "порошок" в рамках изобретения обозначаются дисперсные фракции, имеющие обычные гранулометрические распределения, например, гауссово распределение по размерам зерен, и у которых максимальный размер, например, размер 95 вес.% частиц, определенный, например, в результате ситового анализа как величина d95, составляет менее 1,0 мм, в частности, менее 0,5 мм.

"Крупнозернистый" означает, что гранулят имеет обычный гранулометрический состав, например, гауссово распределение по размерам, в котором, например, размер 95 вес.% частиц, также определенный, например, как параметр d95, составляет ≥0,1 мм, в частности, ≥0,5 мм, предпочтительно ≥1,0 мм.

Крупнозернистый компонент или основной компонент означает, в частности, что крупные зерна в полученном из шихты продукте могут образовывать несущий каркас с опирающимися на них с двух сторон зернами.

Цветные металлы, называемые также нечерными металлами, такие как медь, свинец, цинк, никель и т.п., выплавляют в промышленных масштабах в различных емкостях, например, из сульфидных руд (например, конвертеры Пирса-Смита, QSL-реакторы или шахтные печи). Процессы плавки протекают как в восстановительных, так и в окислительных зонах промышленной печи для выплавки цветных металлов, соответственно как в восстановительных, так и в окислительных циклах плавки.

Так называемый ресурс печи зависит, наряду с прочим, от типа огнеупорной облицовки, называемой также футеровкой, которая, во-первых, защищает металлический корпус печи от воздействия высоких температур расплава, пламени и атмосферы, а с другой стороны, снижает теплопотери.

Под сульфидными рудами цветных металлов, например, медными рудами, подразумеваются в основном соединения металла, например, меди, железа, с серой. Составы руды сильно зависят от месторождения.

Процесс рафинирования этих руд начинается с предварительной обработки и последующего плавления руды. Для этого процесса характерны сульфидные расплавы с высоким содержанием железа, а также серосодержащая атмосфера.

На следующем этапе этот сульфидный расплав в металлоксидном расплаве, например расплаве сульфида меди, превращают в так называемую конвертерную медь. С этой целью сначала в процессе шлакообразования снижают содержание железа в исходном сульфидном расплаве (например, Cu-Fe-S) до менее 1%. Для этого путем добавки кварцевого песка (SiO2) связывают железо, образуя фаялитовый шлак (Fe2SiO4), и удаляют из процесса. Оставшийся расплав на основе Me-S, например, Cu-S (как правило, Cu2S), окисляют путем вдувания воздуха в расплав, например, с превращением в конвертерную медь. Основными коррозионными средами в этом процессе являются, наряду с сульфидным расплавом (Me-Fe-S, например, Cu-Fe-S со снижающимся содержанием Fe в ходе процесса), образующийся фаялитовый шлак (Fe2SiO4), высокая концентрация серы в атмосфере, а также образующиеся к концу процесса фракции меди и оксида меди.

На последнем этапе пирометаллургического маршрута расплав оксида металла перерабатывается до чистого металла, например, конвертерная медь в анодную медь. При этом расплав дополнительно очищают с отделением оставшихся серы и железа. По сути, процесс характеризуется получением жидкого металла, например, меди, и образующихся шлаковых фаз на основе Me-Fe-O, которые являются коррозионно-активными веществами.

Кроме того, во всех названных процессах имеет место высокий эрозионный износ, обусловленный частично турбулентными режимами течения.

Внутренняя облицовка промышленной печи для выплавки цветных металлов обычно подвергается высоким переменным температурным нагрузкам и испытывает высокие механические и химические нагрузки. Переменные тепловые нагрузки являются следствием периодического режима загрузки, а также подачи холодных технологических материалов. Механические нагрузки вызываются, например, вращательным движением печи. Химическое воздействие на облицовку вызывается шлаками процесса и расплавленными металлами, а также летучими соединениями из атмосферы печи.

Плавильные печи, с точки зрения кладки/облицовки, разделены на разные зоны, так как при эксплуатации зоны испытывают разную нагрузку. Например, в случае QSL-реактора различают зону реакции, зону окисления и относящиеся к ним зоны фурм. Износ огнеупорного материала обусловлен главным образом химической коррозией и воздействием шлака и других технологических материалов, а также отслаиванием инфильтрованных слоев из-за переменных тепловых нагрузок.

Поскольку, согласно уровню техники, основную часть внутренней облицовки плавильной печи выкладывают стандартными кирпичами из MgO или MgO-Cr2O3, необходимо усиливать зоны шлака и прежде всего зоны фурм с помощью очень высококачественных обожженных при высокой температуре, так называемых прямосвязанных магнезитохромитовых кирпичей.

Такие огнеупорные футеровки встречаются во всех типах печей для выплавки цветных металлов независимо от конструкции.

Естественно, известные обожженные огнеупорные продукты имеют открытую пористость, лежащую в диапазоне примерно 13-20 об.%. В эти открытые поры во время процесса могут проникать технологические материалы, такие как шлаки, расплавы или газы, и в результате химических реакций разрушать структуру кирпича и/или вести к полному изменению термомеханических свойств структуры по сравнению с исходными свойствами огнеупорного материала. Переменные химические воздействия, а также переменные термические и термомеханические нагрузки ведут к ускоренному износу и ослаблению структуры, в частности, после инфильтрации посторонних веществ и коррозии элементов огнеупорного продукта или компонентов кирпича.

Фаялитовые шлаки образуются при получении цветных металлов из сульфидных руд, например, при получении меди из медного колчедана (CuFeS2). Медный колчедан обжигают, в результате чего получают так называемый медный штейн, содержащий сульфит меди (Cu2S) и соединения железа, например, FeS и Fe2O3. Медный штейн перерабатывают до черновой меди, причем огненно-жидкий медный штейн перерабатывают в конвертере при подводе воздуха и добавлении SiO2, например, в виде кварца. При этом образуется фаялитовый шлак, который содержит в основном минерал фаялит (2FeO·SiO2) и оксид меди (Cu2O).

Как уже упоминалось, в настоящее время конвертеры для получения черновой меди, например, конвертер Пирса-Смита, облицовывают с огневой стороны в основном магнезитохромитовыми кирпичами (например, DE1471231A1). Эти огнеупоры недостаточно стойки к воздействию сульфатов, образующихся в результате окисления сульфидов, например, в виде сульфата магния. Кроме того, магнезитохромитовые кирпичи имеют ограниченную или недостаточную способность не смачиваться расплавами цветных металлов при высокой температуре, а также имеют недостаточное сопротивление проникновению горячих расплавов цветных металлов.

Магнезитохромитовые кирпичи применяются также в плавильных агрегатах для получения других цветных металлов, таких как Ni, Pb, Sn, Zn, при этом возникают такие же проблемы.

Из заявки DE 10394173A1 известна огнеупорная футеровка промышленной печи для выплавки цветных металлов, где в окислительной зоне печи при температурах выше 700°C выплавляют цветные металлы, такие как медь, свинец, цинк, никель или подобные, причем футеровка выложена из необожженных кирпичей из огнеупорного материала, как MgO, или из огнеупорного материала, в котором MgO по меньшей мере частично заменен шпинелью, и/или корундом, и/или бокситом, и/или андалузитом, и/или муллитом, и/или флинтклеем, и/или шамотом, и/или оксидом циркония, и/или силикатом циркония. Кирпичи содержат, по меньшей мере в поверхностной зоне с огневой стороны или с горячей стороны футеровки, углерод в виде графита и коксовый каркас, образованный из углеродсодержащего связующего. Углерод в физико-химической среде огнеупорного материала, указанного в этом документе уровня техники, в области воздействия шлака снижает проникновение шлака благодаря образованной in situ тонкой герметизирующей зоне инфильтрации, причем по-видимому, при поступлении кислорода из элементов кирпичной структуры в кирпиче образуются первые продукты реакции, которые in situ закупоривают поровые каналы в кирпиче, так что по меньшей мере дальнейший доступ кислорода в структуру компонентов кирпича уменьшается и, тем самым, предотвращается дальнейшая реакция кислорода с углеродом.

Из заявки DE10/2012 015026A1 известен огнеупор согласно ISO R/836, DIN 51060 для огнеупорной футеровки промышленной печи для выплавки цветных металлов в виде неформованной или формованной шихты, например, в виде формованных кирпичей, причем огнеупор должен быть очень стоек in situ к воздействию фаялитовых шлаков (железосиликатных шлаков) и сульфатов и стоек к расплавам цветных металлов, в частности, расплаву меди. Достигается хорошая способность не смачиваться расплавами цветных металлов, в частности, расплавом меди, улучшенное сопротивление проникновению фаялитового шлака и улучшенное сопротивление воздействию сульфата при рабочих температурах благодаря применению оливинового сырья в качестве основного компонента огнеупора, а также порошка магнезии и порошка карбида кремния. Огнеупорную шихту, содержащую указанные вещества, можно смешивать с жидким связующим в виде кремниевого золя.

Применение оливинового сырья, имеющего содержание форстерита (MgSiO4) по меньшей мере 70 вес.%, обеспечивает высокую коррозионную стойкость и сопротивление инфильтрации больших количеств фаялитового шлака (FeSiO4). Если фаялитовый шлак проходит в контакт с огнеупорным материалом в структуре огнеупора, повышается температура ликвидуса шлака. Шлак "замерзает" на огнеупорном материале, благодаря чему дальнейшие приводящие к износу реакции не протекают.

Далее, оливиновое сырье или форстерит в оливиновом сырье имеют низкую смачиваемость расплавами цветных металлов, в частности, расплавом меди, а также очень высокую стойкость к коррозии серой.

В случае известных огнеупоров при сильных степенях коррозии магнезия может реагировать до образования сульфата магния, что может вызвать ослабление структуры. Кроме того, кальцийсодержащие силикатные вторичные фазы в магнезии, такие как дикальцийсиликат, мервинит и монтичеллит, ослабляют структуру.

В заявках DE10 394173A1 и DE10/2012 015026 A1 описывается, что огнеупоры или огнеупорные продукты зарекомендовали себя намного лучше, чем использовавшиеся ранее магнезитохромитовые кирпичи.

Однако как в случае огнеупоров на основе MgO плюс графит (DE 10394173 A1) или оливинового сырья с содержанием форстерита по меньшей мере 70 вес.% (DE10/2012 015026 A1), так и в случае хромомагнезитовых кирпичей базовый огнеупорный материал очень сильно смачивается, в частности, жидкотекучими оксидами металлов, например, жидкотекучими оксидами меди, а также жидкотекучими оксидами железа, в частности, жидкотекучими оксидами Me-Fe, например, смешанным оксидом меди и железа, участвующими в процессе. Отсюда следует высокий потенциал инфильтрации этих жидкотекучих расплавов, приводящий к ослаблению инфильтрованной структуры. Хотя эта проблема и известна, однако до сих пор ее не удалось решить в удовлетворительной мере.

Задачей настоящего изобретения является разработать огнеупоры на основе оливинового сырья в качестве крупнозернистого основного компонента, которые в процессе плавки являются существенно более стойкими к влиянию жидкотекучих оксидов цветных металлов, в частности, жидкотекучих оксидов меди, и/или жидкотекучих оксидов цветного металла и железа, в частности, жидкотекучих оксидов меди и железа. При этом огнеупоры должны также иметь хорошую способность не смачиваться расплавами чистого цветного металла, в частности, расплавом чистой меди, иметь хорошее сопротивление проникновению фаялитовых шлаков и гарантировать стойкость к воздействию сульфатов при рабочих температурах.

Эта задача решена посредством огнеупора в виде огнеупорной шихты на основе крупнозернистого гранулята из по меньшей мере одного, в частности, содержащего мало железа, оливинового сырья с высоким содержанием форстерита, например, по меньшей мере 70 вес.% и низким содержанием оксида железа(III), например, менее 10 вес.%, в качестве основного компонента, а также содержащего порошок магнезии, в частности, высококачественный, содержащий мало железа и стойкий к сере порошок магнезии, а также по меньшей мере один жаростойкий реагент, действующий в процессе плавки как восстановитель, подходящий для восстановления расплавленных жидкотекучих оксидов цветных металлов и/или расплавленных жидкотекучих смешанных оксидов цветного металла и железа, например, в виде тонкодисперсного углерода, например, в виде графита, и/или образующегося из углеродсодержащего связующего для огнеупоров коксового каркаса, и/или в виде сажи, и/или кокса, и/или антрацита. Далее эта шихта с указанными компонентами будет называться также базовой шихтой.

"Высококачественный" должно означать, что обычно присутствующие примесные фазы, такие как двухкальциевый силикат, мервинит, монтичеллит и т.д., присутствуют в количестве менее, например, 2,5 вес.%. "Стойкий к сере" означает, что порошок MgO должен иметь низкое содержание таких силикатных примесных фаз, так как они обычно первыми испытывают влияние соединений серы. Например, содержание MgO в магнезии должно быть ≥97 вес.%.

Бедным железом является оливиновое сырье и порошок магнезии, если они содержат менее чем, например, 10 вес.% оксида железа(III).

Предпочтительно, указанная выше шихта дополнительно может содержать тонкодисперсную порошкообразную кремниевую кислоту в качестве добавки.

"Дополнительно" означает, что к 100 вес.% смеси оливинового сырья, порошка магнезии и реагента (базовая шихта) добавляют также соответствующую добавку и/или соответствующую присадку.

Предпочтительно, шихта может дополнительно содержать известные антиокислители для огнеупоров.

"Тонкодисперсный" означает, например, что кремниевая кислота находится в виде микрокремнезема, и/или пирогенной кремниевой кислоты, и/или осажденной кремниевой кислоты.

Таким образом, изобретение предусматривает применение по меньшей мере одного тонкодисперсного минерального жаростойкого реагента, действующего на указанный жидкотекучий расплав как восстановитель, в структуре полученного из шихты по изобретению огнеупорного продукта по изобретению для футеровки печей для выплавки цветных металлов, причем указанный реагент отличается тем, что он in situ, то есть в плавильной печи, в процессе плавки восстанавливает находящийся в контакте со структурой жидкотекучий расплав оксида цветного металла и/или расплав смешанного оксида цветного металла и железа до соответствующего расплава чистого цветного металла, делая затем другие элементы структуры огнеупорного футеровочного продукта, а в случае использования графита, кроме того, и графит, не смачивающимся расплавом цветного металла. В результате достигается высокая степень коррозионной стойкости и сопротивление инфильтрации футеровочных продуктов согласно изобретению.

В качестве восстанавливающего реагента (далее восстановителя) предпочтительно предусмотреть тонкодисперсный, например, порошкообразный углерод, в частности, в виде графита и/или углерода, получаемого из углеродсодержащего связующего в результате воздействия температуры, например, коксовый каркас структуры продукта. Альтернативно или дополнительно можно использовать другие тонкодисперсные восстановители, например, сажу, и/или антрацит, и/или кокс.

Восстановители предпочтительно содержатся в огнеупорной базовой шихте или в огнеупорном облицовочном продукте в количестве от 1 до 20, в частности, от 5 до 15 вес.%, в расчете на компоненты базовой шихты, и имеют крупность, например, менее 1000 мкм.

Восстановитель в шихте по изобретению распределен в смеси вместе с другими компонентами, в частности, однородно распределен. В огнеупорном облицовочном продукте, полученном из шихты согласно изобретению, в частности, в отвержденном формованном изделии, например, в огнеупорном формованном кирпиче, восстановитель также однородно распределен в структуре изделия.

Неформованные огнеупорные продукты, получаемые из шихты согласно изобретению, затворяют, например, водой и/или по меньшей мере одним известным связующим для огнеупорных продуктов, например, жидким углеродсодержащим связующим и вводят в качестве огнеупорной футеровки в печь для выплавки цветных металлов, при этом, например, последующая сушка и/или отжиг приводят к отверждению свежезатворенной массы. Сушку или отжиг можно также проводить in situ при пуске или разогреве промышленной печи для выплавки цветных металлов.

Формованные огнеупорные продукты, как, например, кирпичи, содержащие шихту, полученные с водой и/или по меньшей мере одним известным связующим для огнеупорных продуктов, например, углеродсодержащим жидким связующим, как правило, сушат и/или отжигают и затем применяют для футеровки промышленных печей для выплавки цветных металлов. Продукты, полученные из шихты, можно также подвергнуть высокотемпературному обжигу и затем применять в соответствии с назначением.

Огнеупорная шихта согласно изобретению образована в основном из базовой шихты, представляющей собой сухую смесь оливинового сырья, порошка магнезии и восстановителя, например, графита как восстановительного реагента. Кроме того, сухая шихта по изобретению предпочтительно дополнительно содержит до 4 вес.%, в частности, до 2,5 вес.% антиокислителей, обычно использующихся для огнеупорных продуктов, и/или других обычно использующихся для огнеупоров добавок и/или присадок, но при этом количественное соотношение между компонентами оливиновое сырье, порошок MgO и восстановитель, например, графит, в базовой шихте должно оставаться неизменным.

Неожиданно оказалось, что восстановитель, как графит и при необходимости также углерод, полученный из углеродсодержащего связующего в результате отжига, или другие указанные виды углерода в окислительных условиях in situ, т.е. в процессе плавки промышленной печи для выплавки цветных металлов, расходуется на окисление лишь незначительно. Этому способствуют, во-первых, антиокислители, если таковые присутствуют, что само по себе известно, а во-вторых, по-видимому, в основном также среда структуры футеровки по изобретению, что, однако, пока еще не очень понятно. Углерод в структуре, как ни удивительно, также действует в процессе плавки как восстановитель на смачивающие и проникающие жидкотекучие расплавы оксида цветного металла и расплавы смешанного оксида цветного металла и железа, так что из оксидов получается расплав чистого цветного металла, который затем оказывается не способным смачивать присутствующий в структуре форстерит и при необходимости присутствующий также углерод, в частности, графит, и, тем самым, по меньшей мере препятствует дальнейшему прониканию жидкотекучего расплава оксида в структуру.

Таким образом, компоненты шихты по изобретению или огнеупорного продукта по изобретению, полученного из шихты по изобретению, действуют следующим образом:

Форстерит в оливиновом сырье

Загущает расплав фаялитового шлака и препятствует смачиванию расплавом цветного металла порошок MgO (Мука MgO)

Образует форстерит с добавленным в шихту SiO2 и/или с SiO2 из компонентов шлака; это приводит к снижению пористости и достижению свойств форстерита.

Восстановитель:

Восстанавливает находящийся в контакте со структурой жидкотекучий расплав оксида цветного металла или расплав смешанного оксида цветного металла и железа в процессе плавки.

Имеющееся на рынке оливиновое сырье природного происхождения используется, согласно изобретению, в виде гранулята, называемого в данной области техники крупным гранулятом, согласно изобретению он предпочтительно должен содержать по возможности до 100 вес.%, но не менее 70 вес.% минерала форстерит. Остальным может быть минерал фаялит и/или другие известные примеси в сырье, такие как энстатит, и/или монтичеллит, и/или мервинит. Рамки изобретения охватывают применение полученного синтетически, чистого форстеритного материала, одного или в комбинации с натуральным оливиновым сырьем. Если в рамках изобретения говорится об оливиновом сырье, это относится также к синтетическому форстериту.

Гранулометрический состав применяющегося оливинового сырья в виде гранулята состоит, например, по меньшей мере на 95 вес.% из средней и крупной фракции, например, с размером от 0,1 до 8 мм, в частности от 1 до 8 мм, причем гранулят может иметь, например, гауссово распределение по размерам или может быть образован из гранулометрических фракций со случайным распределением по размерам.

Оливиновое сырье в базовой шихте по изобретению используется в количестве от 15 до 74 вес.%, в частности, от 30 до 65 вес.%.

Магнезия используется в высокодисперсной форме как мука или порошок, например, с крупностью, определенной после просеивания (так называемый размер зерен по ситовому анализу), например, 95 вес.% ≤ 1 мм (d95≤ 1 мм). В качестве магнезии используется, например, плавленая магнезия, и/или спеченная магнезия, и/или синтетическая пережженная магнезия или каустический магнезит.

Термины "мука" и "порошок" в рамках изобретения следует понимать как равнозначные понятия с идентичным содержанием, как оно известно в данной области техники. Под этим понимают, как правило, сухие несвязные конгломераты твердых частиц с размером 95 вес.% частиц (d95)≤ 1 мм.

Содержание MgO в магнезии предпочтительно должно составлять >90 вес.%, в частности, >95 вес.%. Остатком являются обычные примеси, такие как силикаты и/или оксид железа.

Порошки MgO имеют, например, гауссово распределение частиц по размерам.

Порошок MgO используется в сухой базовой шихте в количестве от 25 до 55 вес.%, в частности, от 30 до 50 вес.%.

Шихта может дополнительно содержать также карбид кремния (SiC).

Карбид кремния имеется в продаже как синтетический продукт с высокой степенью чистоты и с разными крупностями и разными распределениями по размеру; согласно изобретению он применяется в виде порошка или муки, например, с крупностью, например, с размером 95 вес.% частиц ≤ 1 мм (d95 ≤ 1 мм). Распределение зерен по размеру предпочтительно соответствует гауссову распределению.

Порошок SiC используется с чистотой по SiC, например, >90 вес.%, в частности, >94 вес.%. Дополнительно используемое количество в сухой шихте составляет до 15, в частности, до 10 вес.%.

Дополнительная тонкодисперсная сухая кремниевая кислота является, например, кремниевой кислотой, которая реагирует с MgO в порошке магнезии в водной среде с получением гидратных фаз силиката магния (MSH-фазы) и образует, например, гель гидрата силиката магния и/или кристаллиты гидрата силиката магния, и/или кристаллы гидрата силиката магния. Содержание SiO2 в тонкодисперсной сухой кремниевой кислоте предпочтительно составляет более 90 вес.%, в частности, более 94 вес.%. Неожиданно оказалось, что сухая тонкодисперсная кремниевая кислота при доступе воды в шихту согласно изобретению быстрее образует с MgO магнезии MSH-фазы и быстрее отверждается, а также приводит к более высокому пределу прочности на сжатие в холодном состоянии.

Кремниевую кислоту следует выбирать настолько тонкодисперсной, чтобы в содержащейся в воде свежей массе шихты, которая образуется при добавлении воды к сухой шихте согласно изобретению и при перемешивании, протекала реакция между MgO из частиц магнезии и частицами кремниевой кислоты и образовывались фазы гидрата силиката магния, называемые далее также MSH-фазами, например, в виде геля, и/или кристаллитов, и/или кристаллов, которые вызывают отверждение содержащей воду массы по типу гидравлического схватывания. Для этого состав шихты предпочтительно устанавливают так, чтобы в водной среде, то есть после добавления воды в шихту по изобретению, устанавливалось значение pH выше 7, в частности, выше 10.

Соответственно, для реакции образования MSH-фаз годится, например, кристаллическая кварцевая мука с дисперсностью кварцевых частиц менее 500 мкм, в частности, менее 200 мкм.

Кроме того, для изобретения в качестве сухой тонкодисперсной кремниевой кислоты особенно хорошо подходят:

- Кварцевая пыль

Кварцевая пыль представляет собой очень тонкий, некристаллический аморфный порошок SiO2, который образуется в дуговой печи как побочный продукт при получении элементарного кремния или кремниевых сплавов. Она предлагается на рынке, например, под торговым наименованием кварцевая пыль или микрокремнезем и, как правило, содержит более 85 вес.% SiO2. Размер частиц кварцевой пыли, называемой также микросилика, обычно меньше 1 мм. Английское название "silica fume".

- Пирогенная кремниевая кислота

Пирогенная кремниевая кислота представляет собой очень чистый аморфный порошок SiO2 с содержанием SiO2, например, до 99 вес.%, обычно с размером частиц, например, от 5 до 50 нм и с высокой удельной поверхностью, например, от 50 до 600 м2/г. Эти кремниевые кислоты получают гидролизом в пламени. Пирогенная кремниевая кислота предлагается на рынке, например, под торговым названием Aerosil. По-английски она называется "fumed silica".

- Осажденная кремниевая кислота

При получении осажденной кремниевой кислоты мокрым способом исходят из растворов силиката щелочного металла, из которых в результате добавления кислоты осаждается очень чистая аморфная кремниевая кислота (86-88 вес.% SiO2; 10-12 вес.% воды). Размер частиц составляет от 1 до 200 мкм, а удельная поверхность от 10 до 500 м2/г. В продаже осажденная кремниевая кислота предлагается, например, под торговыми наименованиями "Sipernat" или "Ultrasil". Несмотря на присутствие воды, эти кремниевые кислоты являются не жидкими, а сухими и порошкообразными.

С соответствии с одним частным вариантом осуществления изобретения, используется по меньшей мере одна из указанных выше кремниевых кислот. Целесообразно выбирать кремниевые кислоты по их реакционной способности в отношении MgO порошка магнезии и при этом следует позаботиться о том, чтобы кремниевая кислота при отверждении как можно полнее прореагировала с MgO.

Тонкодисперсную сухую кремниевую кислоту добавляют в сухую шихту в количестве до 10 вес.%, в частности, от 0,5 до 6 вес.%.

Согласно одному варианту осуществления изобретения, для получения огнеупорных продуктов по изобретению к расчетным 100 вес.% вышеописанной сухой базовой шихты по изобретению предпочтительно добавляют только воду.

Таким образом, ниже приводится предпочтительный состав сухой базовой смеси (в вес.%):

В эту смесь базовой шихты можно дополнительно добавить следующие компоненты, предпочтительно в следующих количествах (в вес.%):

Предпочтительно, чтобы кремниевая кислота была по меньшей мере одной из вышеназванных аморфных кремниевых кислот.

Количества реагентов MgO и SiO2 в шихте по изобретению выбирают так, чтобы при добавлении воды в количестве 1-10 вес.%, в частности, 2,5-6 вес.%, в расчете на сухое вещество шихты, можно было гарантировать предел прочности на сжатие в холодном состоянии 40-160 МПа, в частности, 60-150 МПа в течение периода от 6 до 120 часов, в частности, от 8 до 12 часов, в диапазоне температур 50-200°C, в частности, 100-150°C.

Согласно изобретению, предпочтительно предусматривается, чтобы реакционноспособный MgO в порошке магнезии по количеству преимущественно соответствовал реакционноспособной тонкодисперсной кремниевой кислоте. Из этого следует, что после добавления воды образуются богатые MgO MSH-фазы, которые под действием высоких температур, например, до 1350°C, могут образовывать форстерит (2MgO·SiO2), что повышает долю форстерита в оливиновом сырье по изобретению.

Согласно изобретению, предпочтительно, чтобы массовые отношения MgO к SiO2 составляли преимущественно до 500:1. В частности, это отношение составляет от 1,2:1 до 100:1, предпочтительно от 1,34:1 до 50:1, в высшей степени предпочтительно от 1,34:1 до 35:1.

Из сухой шихты по изобретению после добавления воды получают огнеупорные продукты по изобретению, причем количество воды в смеси составляет, в расчете на массу сухой шихты, от 1 до 10 вес.%, предпочтительно от 2,5 до 6,0 вес.%.

Содержащие воду, так называемые свежие массы, например, для монолитных футеровок прессуют, согласно изобретению, при содержании воды, например, 1-5 вес.%, в частности, 1,5-3 вес.% обычными способами прессования с получением формованных кирпичных заготовок. Формованные кирпичи можно отвердить и высушить, согласно изобретению в диапазоне температур от 15°C до 200°C, предпочтительно от 50°C до 200°C, в частности, от 100°C до 150°C, при этом образуются MSH-фазы. После отверждения кирпичи имеют относительно высокую прочность и являются удобными для применения, так что из них можно выложить огнеупорную футеровку. Согласно изобретению, кирпичи имеют предел прочности на сжатие в холодном состоянии, например, от 40 до 100 МПа, в частности, от 60 до 80 МПа.

В рамках изобретения формованные и при необходимости отожженные, а также при необходимости отвержденные или упрочненные, благодаря образованию MSH-фаз, и высушенные кирпичи можно подвергнуть высокотемпературному обжигу, чтобы, например, получить из MSH-фаз спеченные продукты, например, из форстерита, и образовать спеченные мостики, например, из форстерита, между оливиновыми зернами или частицами и/или частицами порошка MgO и/или при необходимости частицами SiO2. Высокотемпературный обжиг предпочтительно проводить в температурном диапазоне 400-1400°C, в частности, 600-1200°C и в течение периода 1-24 часа, в частности, 4-12 часов, причем предпочтительно обжигать в восстановительной атмосфере.

Для прессования кирпичей, в частности, для образования MSH-фаз, достаточно добавить в шихту по изобретению от 1 до 5 вес.%, в частности, от 1,5 до 3 вес.% воды.

В рамках изобретения можно дополнительно предусмотреть добавление известных флюсов в шихту или в содержащую воду смесь, чтобы повысить пластичность смеси. Такие флюсы специалисту известны. Обычно их добавляют в количестве до 2 вес.%, в частности, от 0,1 до 1,5 вес.%.

При более высоком содержании воды, например, 4-10 вес.%, в частности, 4-6 вес.%, согласно изобретению из сухой шихты по изобретению образуются пластичные заливочные массы или массы для набивки, из которых формованием в формах получают огнеупорные монолитные предварительно формованные блоки. При этом отверждение в случае образования MSH-фаз протекает, например, при комнатной температуре, а сушка при соответствующей термообработке при повышенной температуре. Нарастание прочности формованной массы соответствует при этом формованным и отожженным, образующим коксовый каркас кирпичным структурам.

Продукт согласно изобретению предпочтительно получают тем, что из шихты, состоящей из по меньшей мере следующих сухих веществ: оливиновое сырье, порошок магнезии и восстановитель, например, углерод в виде сажи, и/или графита, и/или антрацита, и/или кокса, а также при необходимости дополнительно содержащей кремниевую кислоту, и/или SiC, и/или антиокислитель, и/или сухое, в частности, порошкообразное синтетическое связующее, и/или флюс, и воды и/или жидкого связующего для огнеупоров с помощью подходящих мешалок получают гомогенную смесь с заданными пластическими, или формующимися, или жидкоподвижными технологическими свойствами. Эту пластичную или жидкоподвижную массу смеси можно применять на месте для футеровки плавильных конвертеров. Из смеси можно, как уже описывалось, получать как монолитные формованные готовые блоки, так и прессованные кирпичи; последние могут использоваться для футеровки, например, конвертеров, необожженными или обожженными.

Таким образом, изобретение относится также к сухой шихте, состоящей исключительно или, например, в основном (т.е. состоящей, например, более чем на 80 вес.%, предпочтительно более чем на 90 вес.%, в частности, более чем на 95 вес.%) из оливинового сырья в гранулах, порошка MgO, тонкодисперсного углерода, в частности, графита, при необходимости тонкодисперсной сухой кремниевой кислоты, в частности, в виде микрокремнезема, и/или при необходимости также из сухого, например, порошкообразного, например, углеродсодержащего, связующего, например, синтетического связующего для огнеупорных продуктов, и/или из SiC, и/или по меньшей мере одного антиокислителя, и/или по меньшей мере одной добавки. Соответствующим остатком может быть, например, по меньшей мере один другой жаростойкий крупнозернистый материал, и/или тонкодисперсный жаростойкий материал, например, хромомагнезит, магниевые шпинели, шпинели, оксид хрома, оксид циркония, нитрид кремния, цирконий, и/или по меньшей мере одна жаростойкая тонкодисперсная или порошкообразная добавка, как хромомагнезит, магниевые шпинели, шпинели, оксид хрома, оксид циркония, нитрид кремния, цирконий. Кроме того, предпочтительно может присутствовать по меньшей мере одна другая известная присадка для огнеупорной шихты, такая как пластификатор и/или регулятор схватывания.

Например, в рамках изобретения из вышеописанной, содержащей воду и/или связующее, шихты получают прессованные путем прессования или непрессованные формованные изделия, и эти формованные изделия доводят до остаточной влажности предпочтительно от 0,1 до 2 вес.%, например, путем сушки и/или отжига, или, согласно следующему варианту осуществления изобретения, формованные изделия дополнительно обжигают в обжиговой печи при температурах предпочтительно от 400°C до 1400°C, в частности, от 600°C до 1200°C, предпочтительно в восстановительной атмосфере в течение периода предпочтительно от 1 до 24 часов, в частности, от 4 до 12 часов. При этом режим обжига согласно изобретению выбирают так, чтобы компоненты оливиновое сырье, порошок MgO и восстановитель, например, графит, во время обжига по возможности совсем не реагировали друг с другом или реагировали лишь в низкой степени, чтобы эти компоненты были доступны в структуре in situ в плавильном агрегате, например, в конвертере, при воздействии расплава и/или шлака, чтобы обеспечить огнестойкость согласно изобретению, в частности, способность не смачиваться расплавами цветного металла и физико-химическую стойкость к расплаву шлака, а также для восстановительного действия восстановителя.

С необожженными и обожженными формованными изделиями согласно изобретению можно получить футеровку для конвертеров для выплавки цветных металлов, которая превосходит прежние футеровки в отношении сопротивления инфильтрации и стойкости к коррозии расплавами цветного металла и жидкими шлаками при выплавке цветных металлов. В частности, превосходство огнеупоров согласно изобретению выявляется в медеплавильных конвертерах, например, в конвертере Пирса-Смита (PS-конвертер).

Необожженные прессованные сухие формованные изделия имеют, например, следующие свойства:

- плотность в необожженном состоянии: 2,65-2,85 кг/м3,

- предел прочности на сжатие в холодном состоянии: 40-100, в частности, 60-85 МПа.

Обожженные формованные изделия согласно изобретению имеют, например, следующие свойства:

- плотность в необожженном состоянии: 2,55-2,85 кг/м3,

- предел прочности на сжатие в холодном состоянии: 30-80, в частности, 40-70 МПа.

Готовые блоки согласно изобретению, то есть формованные детали, в частности, формованные и прессованные кирпичи, имеют, например, следующие свойства:

- плотность в необожженном состоянии: 2,55-2,85 кг/м3,

- предел прочности на сжатие в холодном состоянии: 30-180, в частности, 50-150 МПа.

Хотя огнеупоры по изобретению разработаны специально для применения в PS-конвертерах для выплавки меди, они могут с успехом применяться также, обнаруживая вышеописанные преимущества по сравнению с обычными огнеупорами, в других областях, где встречаются фаялитовые шлаки и жидкотекучие расплавы оксидов цветных металлов, что практически всегда имеет место в цветной металлургии.

Предлагаемая изобретением концепция основана на том, что благодаря крупным зернам оливина как опорных зерен и относительно большой доле мелких зерен или порошка MgO равновесие в кирпиче между реагентами, имеющимися в кирпиче, и шлаком устанавливается только при рабочих температурах плавки выше 1000°C, например, от 1200°C до 1350°C. При таких температурах графит, несмотря на окислительные условия процесса плавки, все еще эффективен в отношении несмачиваемости вышеописанными расплавленными средами. MgO реагирует с SiO2 с образованием дополнительного форстерита, при этом объем пор в структуре снижается. Согласно изобретению, MgO выбирают в стехиометрическом избытке по отношению к доступному для реакции SiO2, чтобы предотвратить образование энстатита, не являющегося жаростойким. Эта реакция in situ в процессе плавки по существу герметизирует кирпич непосредственно с огневой стороны и препятствует проникновению очень жидкотекучего расплава металла, например, расплава меди. Кроме того, в контакте с вездесущим расплавом фаялитового шлака (температура плавления 1210°C) MgO реагирует с форстеритом (температура плавления 1890°C) с получением смешанных кристаллов оливина. В результате температура ликвидуса расплава смешанного кристалла повышается, т.е. продукт реакции шлака с продуктовой структурой замерзает, что ведет к загущению расплава продукта реакции, и коррозионная реакция или инфильтрация соответственно останавливается или по меньшей мере сильно ослабляется.

Таким образом, согласно изобретению, прессованные формованные изделия, содержащие по меньшей мере оливиновое сырье, MgO и при необходимости тонкодисперсную кремниевую кислоту, а также восстановитель, например, графит, и имеющие содержание воды, например, от 1 до 5 вес.%, в частности, от 1,5 до 3 вес.%, можно отверждать, при этом в известных случаях образуются MSH-фазы, которые вызывают твердение. Время твердения зависит от температуры. Предпочтительно отверждать и сушить прессованные формованные изделия от 6 до 120 часов, в частности, от 24 до 96 часов в диапазоне температур от 50°C до 200°C, в частности, от 100°C до 150°C до остаточного влагосодержания от 0,1 до 4,5 вес.%, в частности, от 0,1 до 2,5 вес.% в подходящем сушильном агрегате. При этом получают предел прочности на сжатие в холодном состоянии от 40 до 100 МПа, в частности, от 60 до 85 МПа.

Получаемые согласно изобретению, не прессованные, отлитые в формы и при необходимости подвергающиеся вибрации свежие массы для монолитных готовых строительных элементов из вышеуказанных компонентов имеют влагосодержание от 4 до 10 вес.%, в частности, от 4 до 6 вес.%. Их вводят в формы и при необходимости подвергают вибрации. Их оставляют отверждаться на воздухе при температуре от 15°C до 35°C и сушат в температурном диапазоне, указанном выше для прессованных формованных изделий, до остаточной влажности как у прессованных формованных изделий. При этом получают предел прочности на сжатие в холодном состоянии от 30 до 180 МПа, в частности, от 50 до 150 МПа.

Согласно следующему варианту осуществления изобретения, вместо воды или, предпочтительно, в комбинации с ней, например, для образования MSH-фазы используется по меньшей мере одно известное содержащее воду связующее для огнеупоров, выбранное из следующей группы: лигносульфонат, сульфат магния, этилсиликат и меласса или другие типы сахаров, в количестве, рассчитанном на сухое вещество шихты, например, 2-5 вес.% для прессованных огнеупоров и, например, 4-10 вес.% для готовых строительных элементов и заливочных масс. При этом вода, содержащаяся в указанном связующем, способствует вышеописанному образованию MSH-фаз.

Кроме того, в рамках одного варианта осуществления изобретения в шихте по изобретению или в продуктах по изобретению применяется известное связующее для огнеупоров из группы смолы и/или пека, в частности, известные синтетические полимерные смолы, такие как фенолформальдегидные смолы, во всех случаях в количествах, например, 2-5 вес.% в расчете на сухое вещество.

Огнеупоры согласно изобретению разработаны специально для применения в PS-конвертерах для получения меди, но они могут с тем же успехом применяться, демонстрируя вышеописанные преимуществами по сравнению с обычными огнеупорами, и для других приложений, в которых встречаются фаялитовые шлаки и жидкотекучие расплавы цветных металлов, что имеет место в процесса выплавки цветных металлов.

Кирпичи, полученные из шихты, не обязательно должны быть обожженными, напротив, как правило, достаточно их высушить и/или при необходимости отжечь, чтобы они стали удобными для пользования и могли применяться для футеровочных каменных кладок.

Далее изобретение в качестве иллюстрации подробнее поясняется на примерах и посредством рисунков. Показано:

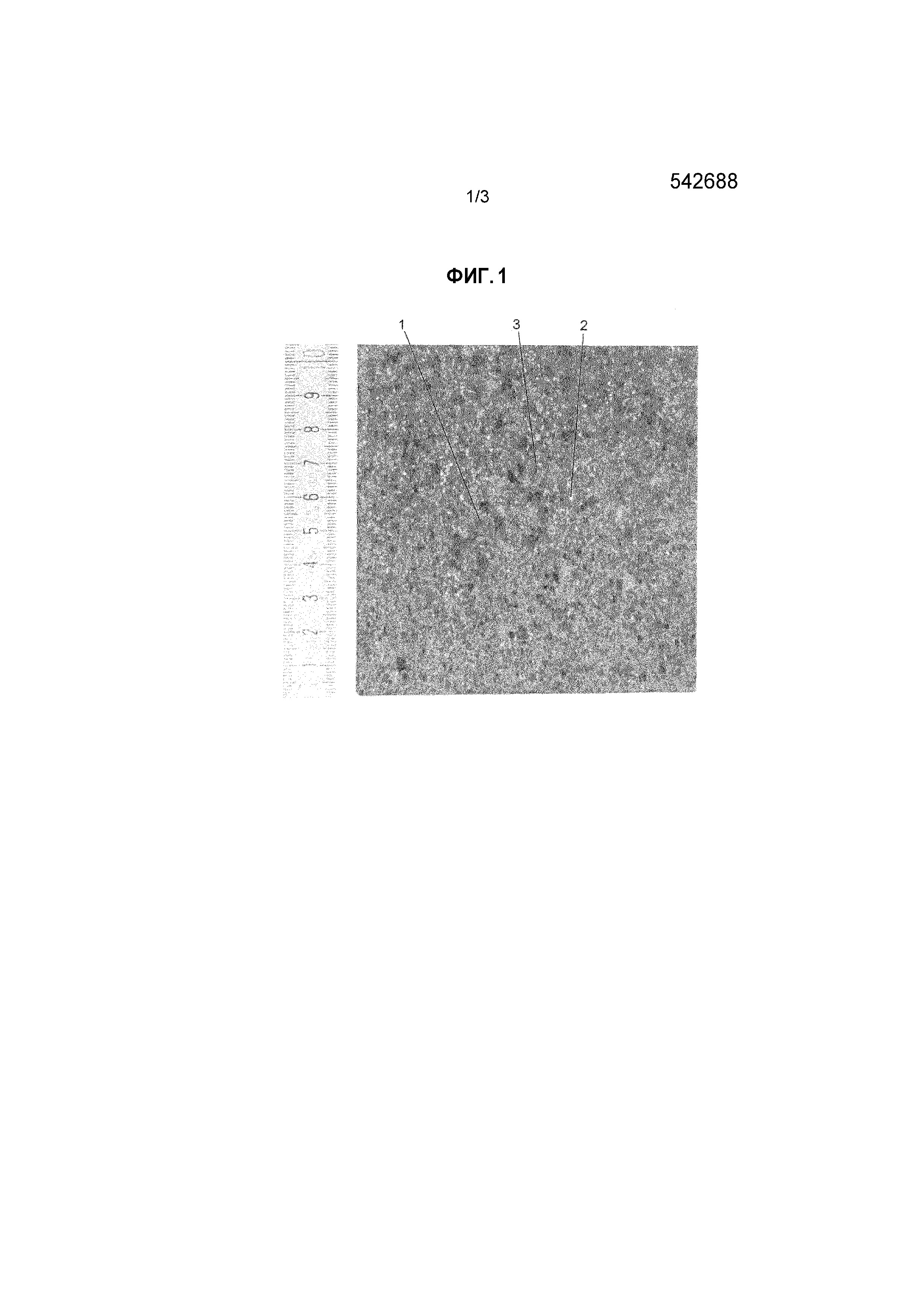

Фигура 1 показывает прессованный необожженный огнеупорный кирпич согласно изобретению, полученный по следующей рецептуре:

Кирпич согласно изобретению сушили при 200°C до остаточной влажности 1,3 вес.%.

Матрица кирпича по изобретению имеет опорный каркас из относительно крупных оливиновых зерен 1 (темные зерна), более мелких зерен 2 (белые), а также мелких и мельчайших зерен MgO (не видны) и мельчайшего черного материала 3 из графита.

Стойкость кирпича по изобретению к фаялитовому расплаву и расплаву меди уже известна из DE10/2012 015026 A1.

Преимущество изобретения по сравнению с DE10/2012 015026 A1 и использовавшимися ранее хромомагнезитовыми кирпичами состоит в уже описанной стойкости к расплаву оксида меди, расплаву смешанного оксида меди и железа и расплаву сульфида меди. Это преимущество выявляется из следующего испытания в тигле согласно DIN 51069.

Использовали расплав сульфидного штейна, а также расплав смешанного оксида меди-железа с процессов выплавки меди со следующими компонентами минеральной фазы:

Состав фаз в расплаве сульфидного штейна:

борнит Cu5FeS4

Cu2S

вюрцит Zn0,6Fe0,4S

купрошпинель CuFe2O4

медь Cu

Состав фаз в расплаве смешанного оксида меди-железа:

делафоссит CuFeO2

купрошпинель CuFe2O4

куприт Cu2O

медь Cu

Химический состав расплава сульфидного штейна был следующим:

Химический состав расплава смешанного оксида меди и железа был следующим:

Шлак вводили в виде порошка в углубление или тигель из необожженного кирпича согласно изобретению, подготовленного для испытания в тигле, нагревали до 1350°C и выдерживали при этой температуре 6 часов. После охлаждения тигель распиливали по диагонали. Оба расплавленных шлака не проникали в кирпич. Равным образом, коррозия кирпича согласно изобретению является очень низкой, что можно распознать по еще острым контурам тигля. Расплав сульфидного штейна полностью остался в тигле, без заметной инфильтрации или процессов растворения (фиг. 2). В случае испытания с расплавом оксида меди-железа четко видно, кроме того, что большая часть шлака была восстановлена до металлической меди присутствующим восстановителем (фиг. 3).

Для сравнения испытание в тигле проводили также на тиглях, полученных согласно DE10/2012 015026A1. Для этого использовали эти же шлаки. После охлаждения и разделения тигля по диагонали оказалось, что расплав сульфидного штейна частично проник в кирпич согласно DE10/2012 015026A1 (фиг. 4). Кроме того, оказалось, что расплав оксида меди-железа полностью проник в кирпич согласно DE10/2012 015026A1 (фиг. 5). Напротив, в тигле 4 из FSM-кирпича 10 еще можно найти полностью застывший расплав меди 8. Он почти не проник в кирпич.

Таким образом, кирпич согласно изобретению имеет следующие преимущества по сравнению с кирпичом согласно заявке DE10/2012 015026 A1:

- с технологической точки зрения: в кирпич согласно изобретению не проникают расплав сульфидного штейна и расплав смешанного оксида меди и железа, поэтому он, благодаря более высокой термомеханической стойкости, изнашивается медленнее, чем кирпич согласно DE10/2012 015026 A1.

Реферат

Изобретение относится к огнеупорным материалам для футеровки с огневой стороны промышленных печей для выплавки цветных металлов. Технический результат изобретения - получение огнеупорных продуктов для огнеупорной каменной кладки или монолитной футеровки, длительно устойчивых к фаялитовым шлакам, сульфидным расплавам (штейнам), сульфатам и расплавам цветных металлов. Сухая минеральная шихта содержит компоненты (вес.%): крупнозернистое оливиновое сырье фракции 1 мм и более с содержанием форстерита более 70 вес.% в качестве главного компонента 15-74, порошок магнезии (MgO-мука) фракции менее 1 мм 25-55 и по меньшей мере один жаропрочный углеродный реагент фракции менее 1 мм 1-30, действующий в процессе плавки (in situ) как восстановитель на расплавы оксида цветного металла и/или расплава оксида железа-цветного металла и превращающий их в расплавы цветного металла. В составе шихты используется высококачественное оливиновое и магнезиальное сырьё с содержанием примесей FeOне более 10 вес.%. Для получения огнеупорных продуктов из шихты в неё добавляют тонкодисперсную порошкообразную кремниевую кислоту с последующим затворением водой или синтетическое полимерное связующее. 6 н. и 12 з.п. ф-лы, 5 ил.