Стабилизаторы для элементов катодных ячеек, содержащих диборид титана - RU2360042C2

Код документа: RU2360042C2

Чертежи

Описание

Область техники

Изобретение относится к стабилизирующим добавкам для содержащих диборид титана элементов катодных ячеек на основе углерода для восстановления металла, например для катодов, и к способам изготовления таких элементов.

Предшествующий уровень техники

В электролитических ячейках для производства металлов, например алюминия, как правило, используют катоды на основе углерода. Катод может быть изготовлен в виде слоя, образованного на внутренней стороне электролитической ячейки, например в виде множества катодных блоков, соединенных набивной подовой пастой. Однако с течением времени электролит и расплавленный металл в ячейке, взаимодействуя с катодом на основе углерода, приводит к его разрушению. Разрушение дополнительно усиливается колебаниями ячейки из-за магнитогидродинамических эффектов. Такому же разрушению подвергается набивная подовая паста, которая используется для заделки трещин и соединений в ячейке.

Уже давно известно, что катоды можно изготавливать из композиционного материала на основе углерода и борида металла, такого как диборид титана (TiB2). TiB2 помогает защитить катод от разрушения и окисления и делает катод смачиваемым алюминием. Смачиваемость является важным свойством, особенно для дренированных катодных ячеек.

Для защиты катода от разрушения были предприняты попытки наносить на поверхность катода тугоплавкие покрытия из боридов металлов, таких как диборид титана (TiB2). Пример такого покрытия описан в WO 01/61077, согласно которой покрытие изготавливали из кашицы диборида титана, диспергированного в комплексе оксалата алюминия. Однако различия в термическом расширении покрытия и катода часто приводят к растрескиванию и осыпанию покрытия с катода.

Другое решение проблемы разрушения катода описано в WO 00/36187, согласно которой катодные блоки изготавливали из композиционного материала, где слои борида металла были связаны с подложкой с образованием многослойных катодных блоков. Подложка из углерода была обработана с получением шероховатой поверхности для лучшего связывания с ней слоя борида металла.

Поскольку бориды металла для изготовления катодных блоков являются весьма дорогими, был предложен другой способ изготовления катодных блоков, согласно которому предшественники боридов металлов, например оксиды металлов и оксиды бора, смешивают с углеродным материалом подложки с получением композиционного материала, где борид металла образуется in situ (на месте) при контакте с расплавленным металлом в электролизере, либо при нагревании в электролизере в начале работы или в ходе электролиза. Пример такого способа описан в WO 00/29644.

Хотя применение катодных блоков, содержащих бориды металлов, в электролитических ячейках уменьшает разрушение катодов, лабораторные и производственные эксперименты показывают, что частицы боридов металлов постепенно выщелачиваются из катода и входят в пленку жидкого алюминия, которая имеется на поверхности катода. При промышленном применении это приводит к образованию на катоде слоя толщиной около 3 мм, состоящего из боридов металлов и алюминия. В случае применения борида титана на поверхности катодного блока образуется слой TiB2-Al(1). Выщелачивание частиц TiB2 приводит к загрязнению получаемого металла и к усиливающемуся разрушению катодных блоков, поскольку, чем больше борида металла выщелачивается из катода, тем быстрее разрушается катод.

Поэтому желательно разработать дешевый и простой способ, предотвращающий выщелачивание боридов металлов из блоков композиционного материала на основе углерода, тугоплавких покрытий и набивных паст.

Также желательно разработать устойчивые к разрушению, смачиваемые алюминием катодные блоки, тугоплавкие покрытия и набивные пасты, из которых бы не выщелачивались бориды металлов в процессе их использования.

Раскрытие изобретения

Настоящее изобретения относится к новой добавке для включения в смесь углеродного материала и TiB2, которую используют как основу для изготовления элементов электролитических ячеек, таких как катоды. Добавка представляет собой однородную смесь двух тонко измельченных соединений, которую добавляют в основную смесь углеродного материала и TiB2. По меньшей мере одно из соединений добавки имеет точку плавления выше, чем температура термической обработки катода и температура плавления алюминия. После того, как катод сформирован и термически обработан, соединения добавки, как правило, находятся в углеродном каркасе между частицами TiB2. В процессе восстановления алюминия жидкий алюминий смачивает поверхность катода и проникает в катод через открытые поры. В порах алюминий взаимодействует с добавкой с образованием плотной фазы, которая закупоривает открытые поры катода и стабилизирует углеродный каркас вокруг частиц TiB2.

Один из аспектов изобретения относится к способу изготовления компонента электролитической ячейки для получения алюминия, имеющего физически и химически стабильную поверхность, включающему смешение углеродного материала, TiB2 и тонко измельченной добавки, состоящей из смеси двух однородно смешанных соединений, в количестве вплоть до 25 мас.%, формовку и термическую обработку полученной смеси с образованием компонента электролитической ячейки, причем по меньшей мере одно из двух соединений добавки имеет температуру плавления выше, чем температура термической обработки компонента электролитической ячейки. Когда такой компонент электролитической ячейки контактирует с расплавленным алюминием, алюминий взаимодействует с добавкой с образованием на поверхности компонента электролитической ячейки плотной фазы, имеющей низкую растворимость в алюминии.

Другой из аспектов изобретения относится к компоненту электролитической ячейки для получения алюминия, имеющему физически и химически стабильную поверхность и содержащему углеродный материал, TiB2 и тонко измельченную добавку, состоящую из смеси двух однородно смешанных соединений, в количестве вплоть до 25 мас.%, где эти соединения распределены между частицами TiB2 и способны взаимодействовать с расплавленным алюминием с образованием на поверхности компонента электролитической ячейки плотной фазы, имеющей плохую растворимость в алюминии. По меньшей мере одно из двух соединений добавки имеет температуру плавления выше, чем температура термической обработки компонента электролитической ячейки.

Смесь двух соединений может равномерно распределяться в смеси углеродного материала и TiB2 и может взаимодействовать с расплавленным алюминием с образованием на поверхности компонента электролитической ячейки плотной фазы. Эти соединения однородно смешаны с получением тонко измельченных частиц таким образом, что частицы одного соединения соприкасаются с частицами другого соединения. В этом контексте понятие «тонко измельченные» относится к частицам, имеющим средний размер как правило менее 200 мкм, предпочтительно менее 100 мкм.

По меньшей мере одно из соединений добавки имеет температуру плавления выше, чем температура термической обработки компонента электролитической ячейки, например 1200°С или выше. Второе соединение может иметь температуру плавления выше или ниже, чем температура термической обработки компонента электролитической ячейки. Если второе соединение имеет более низкую температуру плавления, в процессе термической обработки соединение с более низкой температурой плавления плавится вокруг более тугоплавкого соединения с образованием агломерата.

Также можно использовать два тугоплавких соединения, ни одно из которых не плавится в процессе термической обработки. В этом случае оба соединения остаются в твердом контакте в процессе термической обработки и в таком виде взаимодействуют с расплавленным алюминием в электролитической ячейке.

Более тугоплавким соединением как правило является соединение титана, такое как TiC или TiO2. Однако также можно использовать и другие тугоплавкие соединения, которые будут подходящим образом, как предусмотрено в изобретении, взаимодействовать с расплавленным алюминием, например Al2О3 или BN. Менее тугоплавким соединением как правило является соединение бора, такое как В2О3, борная кислота и т.п. Если используют два высоко тугоплавких соединения, предпочтительными являются сочетания высоко тугоплавкого соединения титана и высоко тугоплавкого соединения бора, например карбида бора или нитрида бора.

Краткое описание чертежей

Настоящее изобретение далее будет описано с использованием следующих фигур, где:

на фиг.1 представлен вид в перспективе с частичным разрезом традиционной электролитической ячейки, где может быть использовано настоящее изобретение;

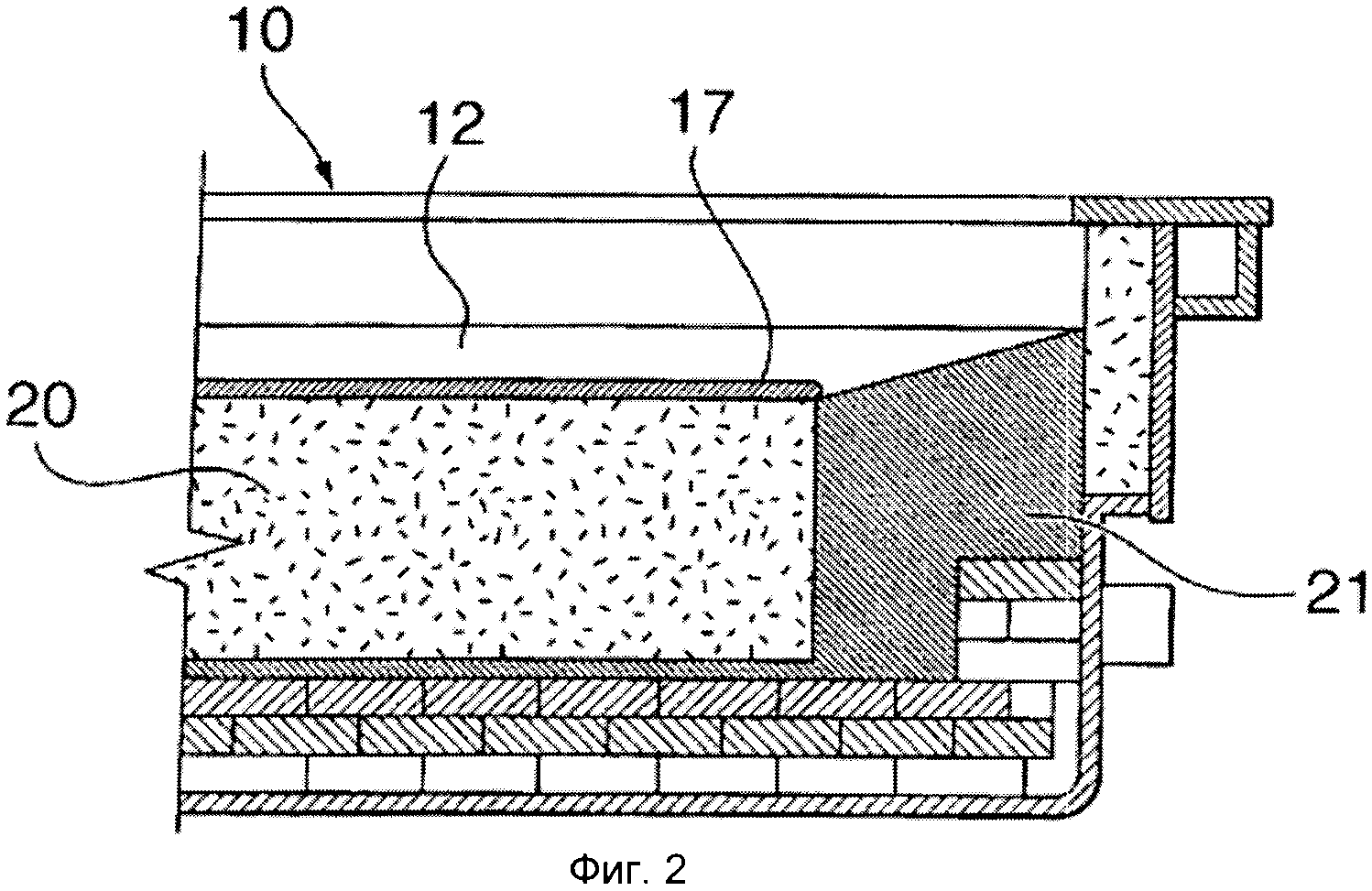

на фиг.2 представлено поперечное сечение ячейки по фиг.1 в увеличенном масштабе, где показаны электролит и расплавленный алюминий;

на фиг.3 представлена микрофотография, иллюстрирующая традиционный катодный блок, не содержащий добавок, где видны выщелоченные частицы TiB2 в слое расплавленного алюминия;

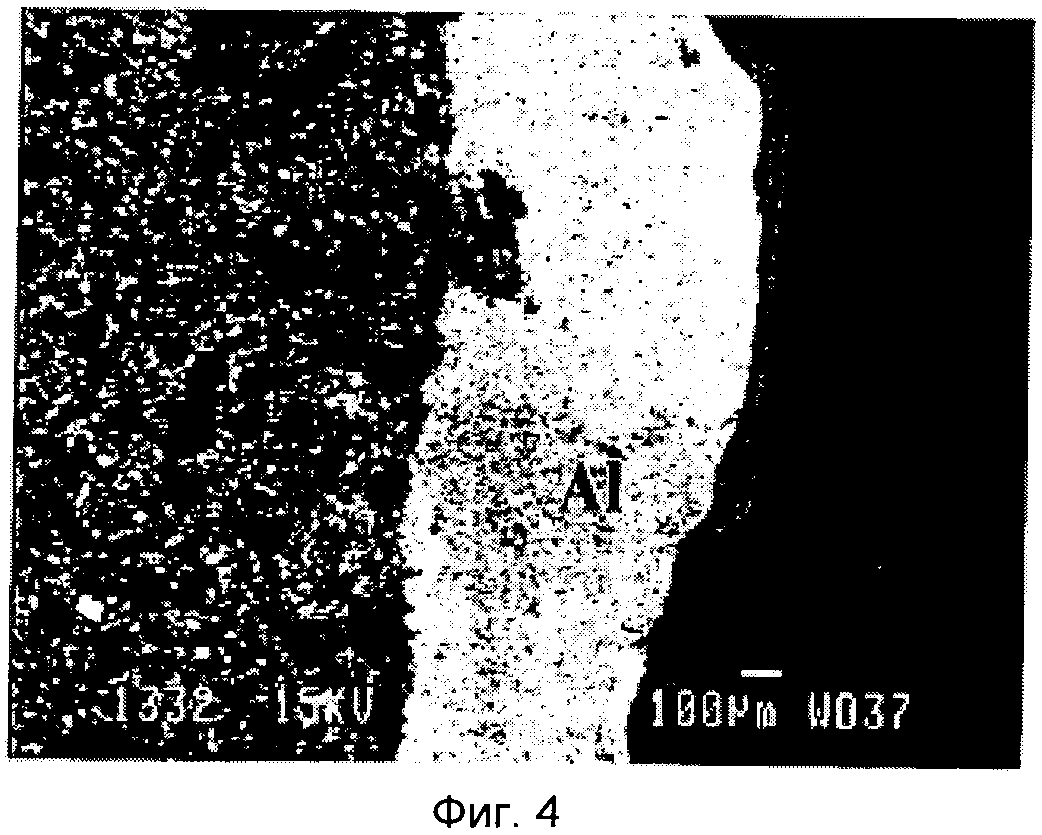

на фиг.4 представлена микрофотография, иллюстрирующая катодный блок, содержащий добавки согласно изобретению, где отсутствуют частицы TiB2 в слое расплавленного алюминия.

Сведения, подтверждающие возможность осуществления изобретения

Согласно фиг.1 традиционная электролитическая ячейка 10 содержит катодные блоки 20, обычно изготовленные из смеси углеродного материала и борида металла. Катодные блоки разделены промежутками 18, причем промежутки 18 заполнены набивной пастой 21. Как видно на фиг.2, расплавленный электролит 12 находится в контакте с катодом 20 и набивной пастой 21, а на поверхности катодных блоков 20 образуется слой 17 расплавленного алюминия. В процессе работы борид металла выщелачивается из пористого катодного блока и смешивается со слоем 17 расплавленного алюминия, приводя к загрязнению расплавленного алюминия. Выщелачивание борида металла из катодного блока также ускоряет разрушение катодного блока.

Было обнаружено, что включение добавки однородной смеси двух тонко измельченных соединений в смесь углеродного материала и диборида титана, которая используется в качестве основы для изготовления катодных блоков, приводит к тому, что соединения, содержащиеся в такой добавке, взаимодействуют с расплавленным алюминием в электролитической ячейке с образованием плотной фазы на поверхности катодного блока. Эта плотная фаза приводит к уменьшению разрушения катодного блока.

В предпочтительном варианте осуществления изобретения добавка содержит одно соединение, которое имеет температуру плавления выше, чем температура термической обработки катода, и второе боросодержащее соединение которое имеет температуру плавления ниже, чем температура термической обработки катода. Когда такие соединения перемешивают с получением однородной смеси и нагревают, соединение с более низкой температурой плавления плавится вокруг соединения с более высокой температурой плавления и образуется агломерат. Подходящие комбинации соединений с более высокой и более низкой температурой плавления включают TiO2 и В2О3, TiC и В2O3, Al2О3 и В2О3, TiO2 и Na2B4O7, BN и В2O3 и вспомогательный сплав Al-C-Ti и В2О3. В этих комбинациях можно заменить В2О3 на Н3ВО3.

Другие подходящие комбинации соединений для использования в качестве добавки включают TiO2 с BN и TiO2 с В4С. В этих комбинациях ни одно из соединений не плавится в процессе термической обработки катода, а остается в твердой измельченной форме в виде порошка.

Предпочтительная комбинация соединений включает титансодержащее соединение с более высокой температурой плавления и В2O3 в качестве соединения с более низкой температурой плавления. Наиболее предпочтительной комбинацией является смесь

TiO2 и В2О3. Хотя все из перечисленных комбинаций являются подходящими добавками, далее в описании для целей иллюстрации будет упоминаться смесь TiO2 и В2О3.

Добавка, представляющая собой смесь TiO2 и В2О3, может быть получена способом, описанным в WO 00/29644, которая включена в данное описание посредством ссылки.

В смеси TiO2 и В2О3частицы соединений предпочтительно меньше 100 мкм, более предпочтительно менее 30 мкм. Оксиды смешивают примерно в стехиометрическом соотношении и предпочтительно в соотношении 40-50 мас.% TiO2 и 50-60 мас.% В2O3. Смесь предпочтительно представляет собой тонко измельченный порошок, который может быть приготовлен при комнатной температуре.

Тонко измельченный порошок смеси добавляют к основной смеси для изготовления катода, состоящей из TiB2 и углеродного материала, в количестве предпочтительно до 10 мас.%, например, от 1 до 10 мас.%. Основная смесь как правило содержит 40-49% диборида титана (TiB2) и 50% углеродного материала.

Углеродный материал может быть любым из известных углеродных материалов, используемых для изготовления катодов, например, может представлять собой смесь антрацита и пека. В процессе перемешивания измельченный порошок добавки диспергируют в основной смеси, и после того как катод сформуют и подвергнут термической обработке, частицы порошка располагаются по существу в углеродном каркасе между частицами TiB2.

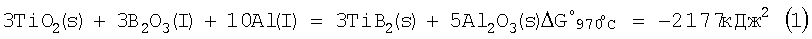

В процессе работы жидкий алюминий смачивает катод и проникает в катод на глубину 0,5-1 мм через открытые поры. Проникая в глубину катода, алюминий взаимодействует с TiO2-В2O3 с образованием TiB2 и Al2О3 при температуре 970°С как описано ниже уравнением:

Образование относительно стабильной твердой фазы из Al2O3 в присутствии алюминия приводит к закупориванию открытых пор в катоде и улучшает функционирование катода путем стабилизации углеродного каркаса вокруг первоначально содержащихся в нем частиц TiB2.

Продукты, образующиеся из других подходящих составов добавки и расплавленного алюминия, представлены в Таблице 1. Эти продукты также образуют плотную фазу на поверхности катода.

Таблица 1

Пример 1

Для изготовления катодных блоков готовили основную смесь из 33 мас.% антрацита, 17 мас.% пека и 45 мас.% TiB2. К полученной смеси добавляли 5 мас.% добавки TiO2-В2O3 в виде тонко измельченного порошка, содержащего 74% частиц с размерами 74 мкм. Предварительно перемешанную добавку смешивали с основной смесью при температуре около 160°С в течении 45 минут с получением горячей пасты.

Затем горячую пасту переносили в форму, закрепленную на вибростоле. Вибрирующий блок подвергали термообработке при температуре около 1100°С в течении примерно 2 часов.

Катодные блоки, изготовленные как описано выше, подвергали тесту на электролиз в лабораторных условиях в течении 65 часов. Результаты показали полное смачивание катода и значительное снижение выщелачивания частиц TiB2.

Фиг.3 и 4 демонстрируют миграцию частиц TiB2 после электролиза из катодных блоков, в которых отсутствовали стабилизирующие агенты (фиг.3), и из катодных блоков согласно примеру 1 (фиг.4). На фиг.3 ясно показано, что частицы TiB2 мигрировали из катода и вошли в пленку алюминия. В пленке алюминия на фиг.4 такие частицы отсутствуют.

Настоящее изобретение не ограничено только изготовлением катодных блоков. Смесь добавок также можно использовать для изготовления набивных паст, блоков боковых стенок и тугоплавких покрытий, например таких, как описано в WO 01/61077, которая включена в данное описание посредством ссылки. При изготовлении набивных паст, содержащих борид металла, добавку можно добавлять к основной смеси компонентов пасты, которая как правило содержит антрацит, пек, прокаленный кокс или отходы анодов и разбавители легких фракций нефти.

Реферат

Изобретение относится к способу изготовления компонентов электролитической ячейки для получения алюминия, т.е. катодов, имеющих стабилизированную поверхность, включающему смешение углеродного материала, TiB2 и до 25 мас.% тонко измельченной добавки, состоящей из смеси двух однородно смешанных соединений, и превращение полученной смеси в компонент электролитической ячейки, где по меньшей мере одно из двух соединений добавки имеет температуру плавления выше, чем температура термической обработки компонента электролитической ячейки. При контактировании такого компонента электролитической ячейки с расплавленным алюминием алюминий взаимодействует с добавкой с образованием на поверхности компонента электролитической ячейки плотной фазы, имеющей низкую растворимость в алюминии. Способ обеспечивает предотвращение выщелачивания боридов металлов из блоков композиционного материала на основе углерода более дешевым и простым путем. 2 н. и 20 з.п. ф-лы, 1 табл, 4 ил.

Формула

TiO2 и Na2B4O7, TiO2 и BN, TiO2 и В4С, BN и В2О3, и вспомогательный сплав Al-C-Ti и В2О3.

40-50 мас.% TiO2 и 50-60 мас.% В2О3.

TiO2 и В2О3, TiC и В2О3,

Al2O3 и В2О3, TiO2 и Na2В4O7, TiO2 и BN, TiO2 и В4С, BN и В2O3, и вспомогательный сплав Al-C-Ti и В2О3.

Комментарии