Транспортная технологическая установка частичного окисления и способ низкотемпературной конверсии низкоценных углеводородных потоков - RU2160699C2

Код документа: RU2160699C2

Чертежи

Описание

Настоящее изобретение относится к транспортной технологической установке частичного окисления, в которой применен транспортный реактор, работающий при относительно низкой температуре и субстехиометрических окислительных условиях для превращения низкоценных углеводородных потоков в водород или синтез-газ, а также к способу низкотемпературной конверсии низкоценных углеводородных потоков.

Отработанные и/или остаточные потоки, являющиеся малоценными или не представляющими ценности, полученные на нефтеперерабатывающих заводах и нефтехимических установках, обычно связаны с проблемой их повторного использования или удаления. Обычным предложением для разрешения проблемы является использование нагревательной способности отработанных потоков в процессах горения. Примеры включают отходящий газ, содержащий углеводороды, диоксид углерода, монооксид углерода и водяной пар; металлсодержащие шламы и смолы; эмульсионные потоки углеводородов в воде (например, полученные при расслоении и обезвоживании эмульсии); потоки, содержащие ароматический растворитель; отработанные каустические потоки; суспензии угольной пыли; отходящие газы коксоудаления, твердые частицы кокса и т.п. Тем не менее подобные потоки обычно классифицируют как опасные отходы. Удаление таким образом классифицированных потоков часто требует большой осторожности и умения при сведении к минимуму неблагоприятного воздействия на окружающую среду. Выгоды, полученные при сгорании таких потоков, обычно ограничиваются расходами, связанными с требованиями осторожности.

Для получения чистого, приемлемого с точки зрения охраны окружающей среды обогрева от отработанных потоков, удаление которых в противном случае является трудным и дорогостоящим, известен высокотемпературный процесс горения. В этом высокотемпературном процессе сырье в высокотемпературном пламени смешивают с приблизительно стехиометрическим количеством кислорода и инжектируют в зону горения, в которой углеводороды в сырье сгорают с образованием, главным образом, диоксида углерода и воды при температуре 3000oF (1648,9oC). Полученное тепло затем извлекают для производственных целей.

Вышеприведенный процесс на практике обладает несколькими недостатками. Например, получение отработанного потока на установке обычно в значительной степени зависит от скорости и состава. Когда отношение углеводорода к кислороду меняется быстро, то слишком большое количество углеводородов приводит к образованию сажи, в то время как слишком маленькое количество углеводородов вызывает выход пламени.

Для сглаживания этих изменений в сырье обычно необходимо предпринимать сложные меры, обычно тщательно разработанные системы смешивания различных компонентов и системы чрезмерного питания.

Превращение углеводородного сырья в синтез-газ, содержащий монооксид углерода для производства метанола или водород для производства аммиака, гидрирования и других применений, хорошо известно в данной области. Углеводородный поток обычно превращают в присутствии водяного пара при повышенной температуре в монооксид углерода и водород. Известно также, что монооксид углерода для получения дополнительного количества водорода взаимодействует с водяным паром при повышенной температуре в реакции сдвига.

Для избежания получения отработанных потоков желательно превратить по-иному составленные низкоценные углеводородные потоки в один или несколько ценных потоков продукта, например водорода и/или синтез-газа (H2+ CO). Кроме того, предпочтительно, чтобы процесс конверсии был многосторонним при работе с сырьем различного состава в непрерывном процессе без нарушений. Кроме того, предпочтительно, чтобы транспортный реактор конверсии работал при относительно низкой температуре, при пониженном расходе кислорода и с повышенной эффективностью.

Низкоценные углеводородные потоки эффективно перерабатывают в технологической установке с замкнутым контуром циркуляции, содержащей транспортный реактор конверсии, работающий при низкой температуре, субстехиометрических окислительных условиях для получения ценного синтез-газа и/или водорода, которые можно рециркулировать в процесс, из которого были получены низкоценные потоки. При использовании в процессе низкоценных потоков количество отработанных потоков, требующих удаления из процесса, может быть резко сокращено.

При применении транспортного реактора конверсии, в котором углерод, осаженный на циркулирующих частицах, частично окисляют для подвода тепла в эндотермические реакции, например пиролиз водяного пара и сдвиг CO, реактор обладает легкой приспосабливаемостью к непрерывное процессу без прерывания реакции частичного окисления, при этом получают сырье переменного углеводородного состава и с различным содержанием воды. Кроме того, реактор может работать при пониженной температуре, уменьшенной подаче кислорода и с более высокой эффективностью по сравнению со способами сгорания отработанного потока, использованными в предшествующей области.

Выгода при использовании нефтехимической установки включает, в частности, значительное сокращение источника загрязнения установки и сокращение отходящих газов и жидких потоков, полученных, например, в процессах коксоудаления. В настоящем способе осуществляют превращение низкоценного углеводородного потока в пригодные продукты, например водород и/или синтез-газ, которые могут быть восстановлены и использованы в способе, из которого были получены низкоценные потоки. В результате количество полученного диоксида углерода уменьшается. Кроме того, наблюдают значительное уменьшение испарения тяжелых металлов (благодаря гораздо более низкой рабочей температуре реактора).

По одному аспекту настоящее изобретенье предусматривает транспортную технологическую установку частичного окисления для конверсии малоценных углевод сродных потоков в водород или синтез-газ. Установка включает воздушное оборудование для образования потока, обогащенного кислородом.

Для подачи линии потока кислорода и исходного углеводородного потока в транспортный реактор частичного окисления, содержащий: 1) зону частичного окисления для субстехиометрического окисления углерода, осажденного на циркулирующих частицах. 2) стояк для принятия смеси исходного углеводородного потока и продуктов из зоны частичного окисления, создания вытекающего потока, содержащего водород, легкие углеводороды, монооксид углерода и диоксид углерода, и осаждения углерода на частицах из потока, вытекающего из стояка, и 3) разделительную зону для извлечения частиц для рециркуляции в зону частичного окисления и образования газового продукта, по существу не содержащего частиц, обеспечены линии (например, трубы или трубопроводы). Для извлечения тепла и охлаждения газового продукта из транспортного реактора обеспечен паровой котел-утилизатор.

Для извлечения частиц из охлажденного газового продукта и получения газового продукта, по существу не содержащего частиц, предусмотрен фильтр. Для циркуляции воды в башню для закалки газового продукта, не содержащего частиц, обеспечена линия рециркуляции. Для выделения закаленного газового продукта в обогащенный водородный поток и поток легких углеводородов предусмотрена установка для отделения водорода.

В ответ на изменения скорости и углеродного состава исходного углеводородного потока и для осаждения углерода на циркулирующих частицах в количестве по существу между около 0,5 и около 40% по весу относительно циркулирующих частиц предусмотрен регулятор для регулирования скорости подачи кислородного потока в зону частичного окисления и поддержания температуры потока, вытекающего из стояка, по существу между около 870oC (около 1600oF) и около 1090oC (около 2000oF).

Исходный углеводородный поток, подаваемый в установку, можно подвергать флуктуации при содержании воды по существу между 0 и около 40% по весу от исходного углеводородного потока, при содержании углерода по существу между 75% и около 95% по весу относительно исходного углеводородного потока в пересчете на сухой вес и при атомном отношении H:C по существу между около 0,5 и около 4.0. Исходный углеводородный поток предпочтительно включает отходящие углеводородные газы, остаточные жидкие углеводородные потоки, твердые частицы с нефтезавода или их сочетание, имеющее общее атомное отношение H:C около 1-2 в пересчете на сухой вес. В предпочтительном варианте настоящая установка включает первую линию для подачи в реактор частичного окисления отходящих углеводородных газов и вторую линию для подачи жидких углеводородов и любых твердых компонентов. Линию предпочтительно обеспечивают в установке для подачи водяного пара в стояк с такой скоростью, чтобы весовое отношение всей воды в водяном паре и исходном углеводородном потоке к углеводородам в исходном углеводородном потоке составляло от 0,3 до 0,5.

Зону окисления транспортного реактора частичного окисления предпочтительно приспосабливают к окислению углерода, осажденного на циркулирующих частицах, при субстехиометрической подаче кислородного потока для образования потока продуктов частичного окисления, по существу не содержащего химически активного кислорода. Питающую инжекторную зону предпочтительно приспосабливают к непрерывному введению исходного углеводородного потока в поток продуктов частичного окисления для образования их смеси и стояк для принятой смеси из питающей инжекторной зоны. Реактор предпочтительно включает зону задержки частиц для принятия извлеченных частиц, имеющих осажденный на них углерод, линию переноса для транспортировки частиц из зоны задержки в зону частичного окисления и загрузку частиц, включающих осажденный на них углерод, в зону задержки частиц и рециркуляцию через стояк, разделительную зону и линию переноса в количестве, достаточном для поддержания по существу непрерывной работы зоны окисления и питающей инжекторной зоны. Для продувки части частиц, извлеченных из разделительной зоны транспортного реактора частичного окисления, обеспечивают трубопровод. Для обработки продутых частиц и получения твердого продукта или связанного металлического продукта можно использовать выщелачивание металла или систему связывания.

По другому аспекту настоящее изобретение обеспечивает способ низкотемпературной конверсии низкоценных углеводородных потоков в водород или синтез-газ.

В качестве стадии (а) исходный углеводородный поток вводят в непрерывный поток продуктов частичного окисления, содержащий мелкодисперсные частицы. В качестве стадии (b) полученную смесь со стадии (а) пропускают через по существу адиабатическую зону пиролиза в условиях транспортировки для получения вытекающего потока, состоящего из водорода, легких углеводородов, монооксида углерода и диоксида углерода и для осаждения углерода на частицах. На стадии (с) извлекают частицы, покрытые углеродом, от продукта стадии (b) для получения синтез-газа, по существу не содержащего частиц. На стадии (d) основную часть извлеченных частиц и субстехиометрическое количество химически активного кислорода непрерывно подают в зону частичного окисления для образования потока продуктов частичного окисления для стадии введения углеводородов (а). На стадии (e) в ответ на значительные флуктуации исходного углеводородного потока, выбранные из скорости потока массы, содержания воды, содержания углерода в углеводороде, атомного отношения H:C в углеводороде и их сочетаний, количество химически активного кислорода, подаваемого в зону частичного окисления, регулируют на стадии (b) для поддержания температуры на выходе из зоны пиролиза по существу между около 870oC (около 1600oF) и около 1090oC (около 2000oF) и для получения частиц со стадии извлечения (C), имеющих среднее содержание осажденного углерода по существу между 0,5 и 40% по весу.

В качестве примера способа изобретения исходный углеводородный поток может содержать эмульсию из масловодяного сепаратора или из чана для флотации. Исходный углеводородный поток может содержать металл, который сорбируют на частицы на стадии (b), и синтез-газ от стадии (с), по существу не содержащий металла.

Частицы предпочтительно подают в зону частичного окисления на стадии (d) со скоростью, от ≈10 до ≈250 раз превышающей скорость потока на стадии (а). Кислород, по существу не содержащий азота, предпочтительно подают в зону частичного окисления на стадии (d) в количестве менее чем около 5% от стехиометрического относительно углерода на частицах, подаваемых в зону частичного окисления. В качестве добавочной стадии для сдвига превращения в водород на стадии (В), а также газификации части углерода в зону пиролиза подают водяной пар. Исходный углеводородный поток имеет содержание воды от ≈0 до ≈40% по весу, углерода от 75 до 95% в пересчете на сухой вес и атомное отношение H:C в пересчете на сухой вес от 0,5 до 4, но предпочтительно от 1 до 2.

Пар можно подавать во входное отверстие зоны пиролиза в количестве, необходимом для обеспечения весового отношения воды из водяного пара и исходного углеводородного потока к углеводороду в исходном углеводородном потоке от около 0,3 до около 0,5. Углеводород, введенный на стадии (C), может содержать ароматические кольца, а синтез-газ и углерод, осажденный на неорганических частицах со стадии (с), по существу не содержат соединений с ароматическими кольцами.

Частицы на стадии (а) могут содержать отработанный псевдоожиженный катализатор каталитического крекинга или другие соответствующие, способные к псевдоожижению частицы. Смесь на стадии (b) может включать незначительное количество каустической соды. В качестве другой стадии синтез-газ со стадии (с) предпочтительно закаливают до существенного ингибирования образования дегтя.

Фиг. 1 представляет схематическое изображение низкотемпературного транспортного реактора частичного окисления настоящего изобретения.

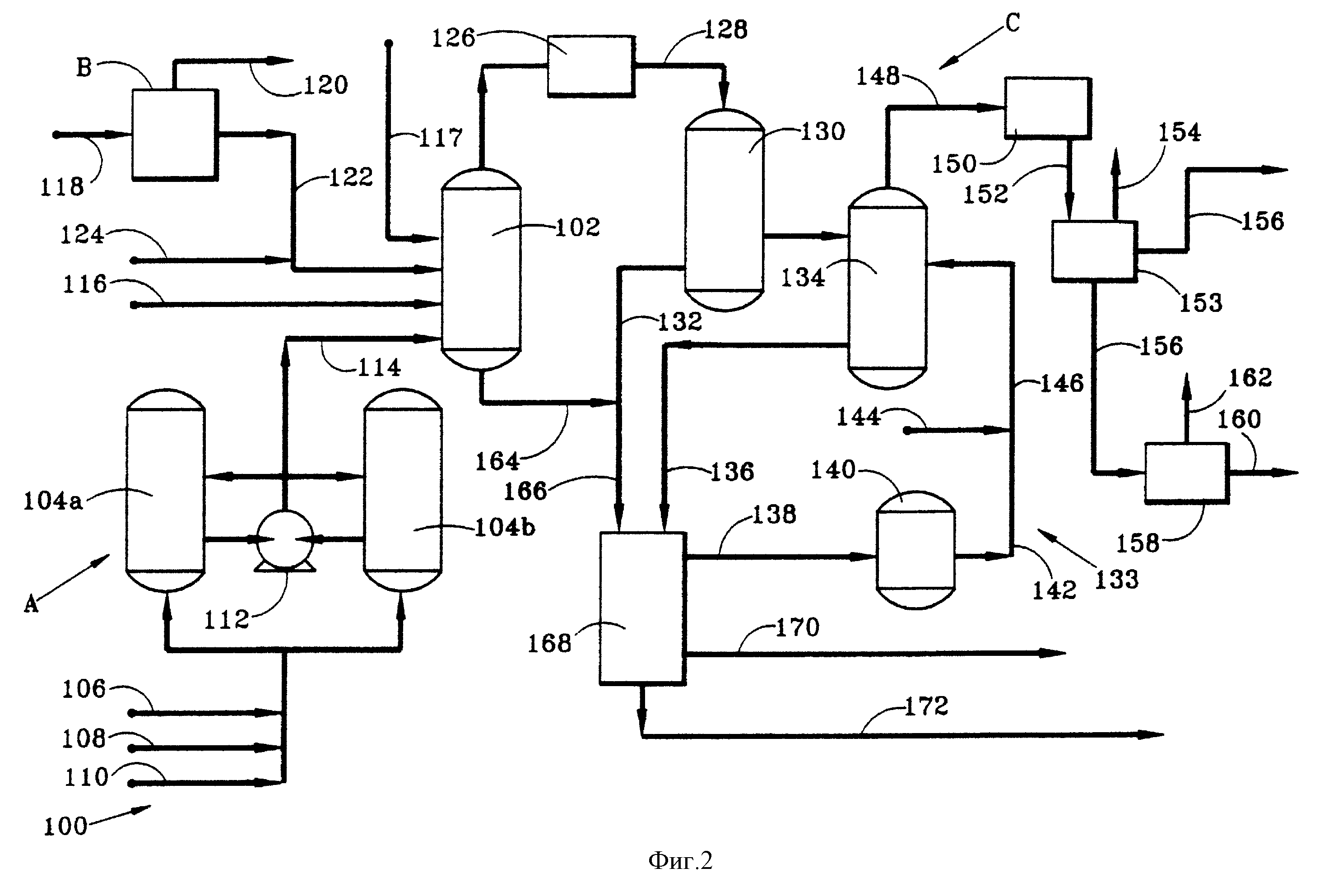

Фиг. 2 представляет схему процесса конверсии углеводородов настоящего изобретения, в котором использован реактор фиг. 1.

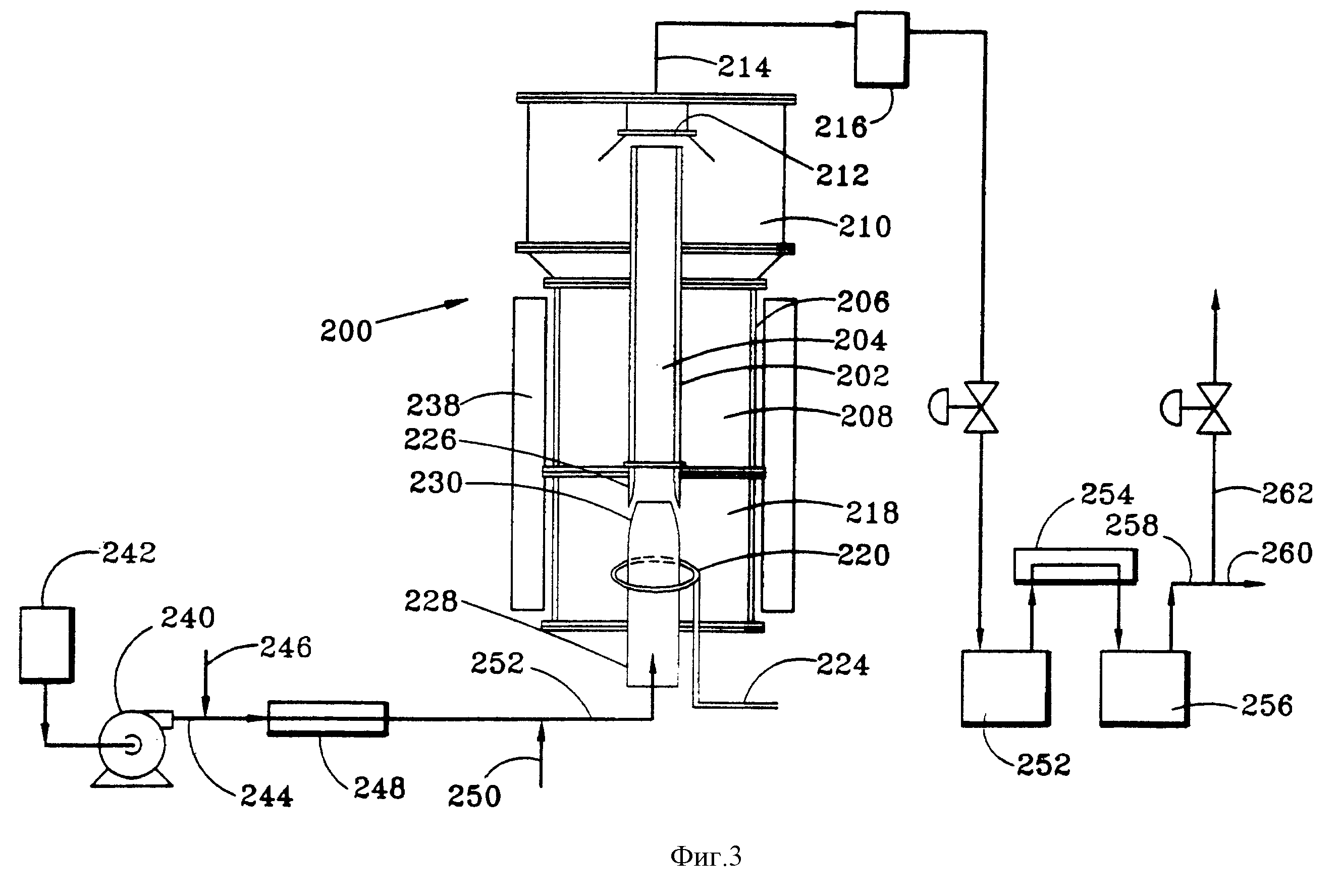

Фиг. 3 представляет схематически изображение маленького транспортного реактора настоящего изобретения, используемого для оценки настоящего способа конверсии углеводородов.

Низкоценные углеводородные потоки, или твердые, или жидкие, или газообразные, или их сочетания превращают в потоки продуктов синтез-газа и/или водорода путем введения углеводородов непрерывным образом в стояк транспортного реактора настоящего изобретения, где углеводороды разрушаются и пиролизуются, при этом получают твердый углерод, который осаждается на носителе из твердых частиц, циркулирующих в реакторе. Энергию, необходимую для эндотермического крекинга и реакций пиролиза, получают путем субстехиометрического частичного окисления осажденного углерода. Настоящий реактор конверсии может работать вместе с установками поглощения вытекающего реакционного газового потока для образования замкнутого циркуляционного контура для получения продуктов синтез-газа и/или водорода, подходящих, например, для применения в той же самой промышленной установке (например, нефтеперерабатывающей), на которой получали низкоценный углеводородный поток. Таким образом, низкоценные углеводородные потоки можно чисто превратить в ценные продукты. Одновременно можно осуществить значительное уменьшение источника загрязнения установки, используя способ конверсии с замкнутым циркуляционным контуром.

На фиг. 1 изображен реактор 10 настоящего изобретения, работающий в транспортном гидродинамическом режиме, который содержит стояк 12 над зоной смешивания 14. Зона смешивания 14 включает нижнюю зону частичного окисления 16, в которой, по крайней мере, часть углерода, осажденного на носителе из циркулирующих частиц, окисляют до образования высокоскоростного потока продуктов субстехиометрического сгорания (главным образом монооксида углерода) и мелкодисперсных частиц.

Подачу кислорода в зону частичного окисления 16 осуществляют через линию 18. Подачу кислорода обычно проводят со скоростью, подходящей для регулирования температуры зоны частичного окисления 16 и стояка 12, и она может включать воздух, воздух, обогащенный кислородом, смеси кислорода и инертного газа, например азота или аргона, чистый кислород или т.п. Для способствования образованию монооксида углерода сверх образования диоксида углерода в зоне частичного окисления 16 молярное отношение кислорода к углероду, осаженному на циркулирующих частицах, поддерживают при субстехиометрической пропорции. Подаваемый кислород составляет предпочтительно менее 5% от стехиометрического количества кислорода, необходимого для полного сгорания всего углерода, подаваемого в зону частичного окисления 16, до диоксида углерода для того, чтобы образованные продукты субстехиометрического сгорания по существу не содержали непрореагировавший окислитель.

Питающую инжекторную зону 20 предпочтительно располагают в зоне смешивания 14 над зоной частичного окисления 16.

Исходный углеводородный поток инжектируют через линию 22 в питающую инжекторную зону 20 и смешивают с высокоскоростным потоком сточных вод и частиц из зоны частичного окисления 16. Тепло, полученное в зоне частичного окисления 16, используют в зоне смешивания 14 и стояке 12, для расщепления любых углеводородов с высокой молекулярной массой в сырье в продукты с более низкой молекулярной массой, включая низшие углеводороды и углерод. Кроме того, продукты пиролиза включают водород, монооксид углерода, диоксид углерода и углерод, которые также получают путем взаимодействия с водяным паром. В соответствии с особенностью настоящего изобретения основную часть углерода, полученного путем реакций крекинга и пиролиза, осаждают на инертных частицах из зоны частичного окисления 16. Поток поступающего материала 22 может содержать углеводородный отходящий газ, остаточные углеводородные жидкости, твердые частицы с нефтезавода и их сочетание. В качестве другой особенности настоящего изобретения поток поступающего материала 22 может колебаться по содержанию воды, содержанию углерода и отношению водорода к углероду в зависимости от типа и наличия (пригодности) остаточного и/или малоценного потока, подлежащего превращению. Поток поступающего материала 22 может включать воду при концентрации от 0 до около 40% по весу и углерод при концентрации от около 75% по весу до около 95% по весу. Поток поступающего материала 22 может иметь атомное весовое отношение углерода к водороду (в пересчете на сухой вес) от около 0,5 до около 4:1, предпочтительно от 1 до 2:1.

Примеры подходящих исходных углеводородных потоков, которые можно конвертировать в настоящем изобретении, включают эмульсии нефти в воде, полученные посредством обезвоживающих установок из оборудования по переработке нефти, ароматические растворители, отстойные жидкости и твердые частицы смолы с нефтехимического оборудования, и отходящие газы, отходящие газы коксоудаления, шлам и отстойные жидкости, и твердые частицы угля, полученные на нефтеперерабатывающих установках. Дополнительные примеры остаточных или низкоценных углеводородных потоков, которые могут быть использованы, включают битумный сланец, деготь, битум, пыли от переработки угля и от установок по производству пластмассы, отработанные каустические потоки и т.п.

Поток поступающего материала 22 можно вводить в виде раствора, пульпы, эмульсии, суспензии и т.д. твердых частиц, жидкостей и газов в зависимости от состояния подлежащего (их) превращению потока (ов). Обычно твердые и газовые компоненты для облегчения в обращении и подачи насосом следует растворять и/или суспендировать в жидкости углеводородного носителя.

Альтернативно газообразные компоненты можно вводить отдельно через отдельную линию для подачи сырья (не показана). Для обеспечения спокойной работы реактора поток поступающего материала 22 можно вводить в зону смешивания реактора 14 по желанию ступенчато, в зависимости частично от состава сырья, состава реакционного вытекающего потока газа и параметров процесса, происходящего в реакторе 10.

Водяной пар предпочтительно инжектируют в зону смешивания 14 через линию 26 над питающей инжекторной зоной 20. Водяной пар смешивается с восходящим высокоскоростным потоком частичного окисления и частично разрушенными продуктами рядом со входом в, по существу, адиабатическую зону пиролиза 30 в стояке 12. Альтернативно и/или дополнительно водяной пар можно инжектировать с углеводородным сырьем, в частности, когда исходное сырье включает летучие и/или газообразные углеводородные компоненты. Водяной пар можно также инжектировать с потоком окислителя 18. Весовое отношение всей воды на линии инжекции водяного пара 26 и в поступающем углеводородном потоке 22 к углеводородам в поступающем углеводородном потоке 22 составляет между 0,3 и 0,5.

Потоки, вытекающие из зоны смешивания 14, пропускают в восстановительных условиях через стояк 12, в котором происходят несколько эндотермических реакционных процессов. Летучие углеводороды, присутствующие в сырье, улетучиваются. Углеводороды с повышенной молекулярной массой крекируются в углеводороды с более низкой молекулярной массой, например метан и этан, и нелетучий углерод осаждается на циркулирующих частицах. Водяной пар взаимодействует с углеродом и углеводородами с образованием водорода и монооксида углерода и с монооксидом углерода с образованием дополнительного водорода и диоксида углерода в соответствии с хорошо известной сдвиговой реакцией конверсии. Так как исходные углеводороды не подвержены процессам горения, образование легких углеводородов усиливается.

Продукты высокоскоростного частичного окисления побуждают быстрый внутренний рециркуляционный поток носителя частиц в стояке 12, который действует подобно термическому маховому колесу, эффективно переносить тепло из зоны частичного окисления 16, в которой частицы нагреваются посредством экзотермической окислительной реакции, в адиабатическую зону пиролиза 30 для подвода тепла для эндотермического крекинга, газификации и сдвиговых реакций, которые происходят в реакторе 10. Скорость потока массы частиц носителя, рециркулирующих в зону частичного окисления 16, предпочтительно превышает от около 10 до около 250 раз скорость потока массы исходного сырья в зону смешивания 14, поступающего через линию 22. Материалами, подходящими для использования в качестве частиц носителя, циркулирующих в реакторе 10, являются мелкодисперсные огнеупорные материалы, которые имеют большую площадь поверхности и обычно являются инертными при реакционных условиях настоящего способа.

Примерами являются диоксид алюминия и диоксид кремния и отработанный катализатор из реактора псевдоожиженного каталитического крекинга (FCC).

Так как реакцию частичного окисления снабжают топливом посредством окисления углерода, осажденного на частицах носителя, вместо крекированных углеводородных продуктов (летучие компоненты), концентрации легких углеводородов и монооксида углерода в вытекающем реакционном потоке по сравнению со способами предшествующей области увеличиваются. Кроме того, реактор 10 обладает повышенной приспосабливаемостью к непрерывному принятию широкого спектра исходных материалов и составов сырья без прерывания процесса. Углерод, осажденный на циркулирующих частицах, составляет между около 0,5 и около 40% от общей массы носителя.

Реакционный вытекающий поток от пиролиза, газификации и сдвиговых реакций поступает из стояка 12 в разделительную зону 32, в которой частицы, покрытые углеродом, извлекают из реакционных продуктов для получения потока водорода и/или синтез-газа, по существу не содержащего частиц. Разделительная зона 32 предпочтительно включает одну или несколько высокоэффективных циклонных разделительных тарелок. Нагруженный частицами газ из стояка 12 подают через линию 36 в циклон 34. Если необходимо, могут быть использованы добавочные вторичные циклонные сепараторы (не показаны).

Циклон 34 включает диплег 38, имеющий зону задержки частиц 40, для увеличения времени пребывания частиц, нагруженных углеродом, и линию переноса 42 для транспортировки частиц в зону частичного окисления 16 со скоростью, достаточной для поддержания непрерывной работы зоны частичного окисления 16 и питающей инжекторной зоны 20. Разделительная зона 32 содержит, кроме того, линию продувки 44, через которую часть твердых частиц из зоны задержки 40 можно продуть из реактора 10 для поддержания желательной максимальной концентрации металлов на твердых частицах. Для удовлетворения гидравлических рабочих условий через линию 48 сначала загружают слой с инертным носителем. Во время процесса для поддержания желательной концентрации металлов на носителе и возмещения общих потерь циркулирующего носителя из системы добавляют свежий инертный носитель. Газ, имеющий пониженное содержание частиц, извлекают из циклона 34 через линию 46.

В зависимости от рабочего давления конструкции реактор 10 настоящего изобретения работает при температуре, подходящей для способствования пиролизу, газификации и сдвиговым реакциям без потребности в каталитической активности циркулирующего носителя. Такие реакции можно обычно начинать при такой низкой температуре, как 788oC (1450oF). Предпочтительно реактор 10 работает в температурном диапазоне от около 870oC (около 1600oF) до около 1090oC (около 2000oF), измеренном на выходе из стояка 12. По сравнению со способами предшествующей области пониженная рабочая температура настоящего изобретения снижает количество улетученного металла и вместо этого сорбирует металл на частицы носителя. (Это помогает избежать осаждения и накопления металла на стенках производственного оборудования и системе трубопроводов и облегчает получение металла путем его извлечения из циркулирующих твердых частиц).

Диапазон рабочей температуры обычно регулируют путем точного определения скорости подачи окислителя в зону частичного окисления 16 и скорости рециркуляции носителя. Кроме того, тепло необязательно можно удалить из носителя в зоне задержки 40. Так как температура стояка и скорость осаждения углерода могут колебаться в ответ на изменения в скорости подачи исходного материала и в составе углерода углеводородного потока 22, для поддержания рабочей температуры стояка 12 в желательном диапазоне и обеспечения соответствующего содержания углерода в реакторе 10 для регулирования скорости подачи кислородного потока 18 в зону частичного окисления 16 может быть использован регулятор (не показан).

Транспортный реактор можно сконструировать таким образом, чтобы он работал при повышенном давлении до около 4 МРа (около 600 фунтов/дюйм2) (42,186 кг/см2) для увеличения производительности на единицу площади поперечного сечения реактора.

Неочищенный газ, полученный на линии 36, предпочтительно очищают в установке поглощения газа (см. фиг. 2), расположенной вниз по течению, перед использованием, например, нефтеперерабатывающей установки или перед прохождением в установку получения метанола или аммиака. Расположенная ниже по течению установка поглощения газа может включать извлечение тепла, удаление следов частиц, подавление образования дегтя, десульфуризацию и дистилляцию компонента.

На фиг. 2 показан способ конверсии углеводорода 100 настоящего изобретения в замкнутом циркуляционном контуре. При выполнении способа 100 используют установку A для накопления технологического вытекающего потока, расположенного вверх по течению, остаточного потока для подачи углеводородов в низкотемпературный транспортный реактор 102 настоящего изобретения, который описан выше. Подачу окислителя в реактор 102 обеспечивают посредством воздушной разделительной установки B, и газ, вытекающий из реактора, десульфиризуют и очищают с помощью установки поглощения газа C до получения потока синтез-газа и/или водорода.

Установка накопления исходного материала A содержит одну или несколько пар сборников 104a и 104b, в которые поступают множество низкоценных жидких и/или твердых углеводородных потоков 106, 108, 110, соответственно содержащих маслянистые технологические вытекающие потоки, остаточные масляные потоки и другие твердые частицы с нефтезавода. Поступающие углеводородные потоки 106, 108, 110 нагнетают с помощью насоса 112 через линию 114 в реактор 102, работающий в соответствии с настоящим изобретением в условиях частичного окисления. Для поддержания соответствующей вязкости сырья сборники 104a, 104b, насос 112 и линию 114 предпочтительно нагревают. Низкоценные углеводородные потоки, которые являются газообразными, например отходящий газ, вводят предпочтительно в реактор 102 непосредственно через линию 116. Когда необходимо, через линию 117 в реактор 102 загружают инертные частицы носителя.

Воздушная разделительная установка B разделяет воздух, поступивший через линию 118, на составляющие компоненты N2 и O2 с помощью традиционных средств, известных в данной области. Для подачи в разнообразные процессы нефтепереработки азот можно удалить через линию 120. По существу чистый кислородный поток удаляют через линию 122 в качестве окислительного сырья для реактора 102. Водяной пар, необходимый для пиролиза газификации и сдвиговых реакций в реакторе 102, подают через линию 124. По желанию, подачу водяного пара можно сочетать с подачей кислорода для подвода через линию 122.

Поток, вытекающий из реактора 102, пропускают наверху в ячейку выделения частиц (не показана) для отделения частиц носителя для рециркуляции. Горячий газообразный поток, по существу не содержащий частиц, пропускают из ячейки выделения в ячейку извлечения отходящего тепла 126. В ячейке извлечения тепла 126 тепло, подаваемое в реактор 102, можно частично извлечь для различных полезных целей, включая питающую воду от нагревательного котла для получения водяного пара. Охлажденный реакционный вытекающий поток пропускают через линию 128 в высокоэффективную фильтрационную ячейку 130 для дальнейшего отделения частиц, захваченных из газообразного потока 128. Примеры подходящих фильтрационных устройств включают циклоны, керамические фильтры, центробежные сепараторы, электроосадители и т.п. Твердые частицы, извлеченные из фильтрационной ячейки 130, удаляют через линию 132 для дальнейшей обработки, как будет описано ниже. Поток твердых частиц 132 включает различные нелетучие неорганические соединения, присутствующие в сырой нефти, которые обычно извлекают из потоков, находящихся в основании установки для нефтепереработки в виде негорючего остатка (золы). Потоки твердых частиц 132 могут также содержать частицы отработанного псевдоожиженного катализатора каталитического крекинга, оксид алюминия или другие подходящие частицы, используемые в качестве подложки для освоения углерода.

Газовый фильтрат из фильтра 130 пропускают в контур закалки 133 для дальнейшего охлаждения вытекающего потока и ингибирования в значительной степени образования дегтя. Контур закалки 133 включает башню закалки 134, содержащую водную закалочную жидкость. Для охлаждения потока твердых частиц 132 путем обмена теплом с закалочной жидкостью, удаляемой через линию 136 из башни закалки 134, предпочтительно обеспечивают теплообменник (не показан). Нагретый поток воды для закалки из теплообменника твердых частиц (не показан) пропускают через линию 138 в охлаждающий сборник 140 для рассеивания поглощенного тепла. Охлажденный водный поток для закалки 142, выходящий из охлаждающего сборника 140, соединяют, когда необходимо, со свежей водой из линии 144 и рециркулируют через линию 146 в башню закалки 134.

Охлажденный поток, вытекающий из башни закалки 134 через линию 148, можно пропустить через необязательную установку для конверсии, содержащую сероводород или химически активную серу, 150. Установка для конверсии, содержащая сероводород или химически активную серу, 150 содержит катализатор, подходящий для взаимодействия монооксида углерода и воды с получением дополнительного водорода в присутствии сульфидов. Вытекающий поток, обогащенный водородом, пропускают через линию 152 в ячейку удаления кислого газа 153, в которой для поглощения из нее диоксида углерода и сероводорода используют обычные средства. Отделенные сульфиды удаляют через линию 154 для подачи в восстановительную ячейку (не показана), в которой сульфиды восстанавливают до элементарной серы. Диоксид углерода, отделенный от неочищенного вытекающего потока, удаляют через линию 156 для дальнейшего использования или вентиляции.

Очищенный вытекающий поток, удаленный из ячейки для отделения кислого газа 153, пропускают через линию 156, в ячейку для отделения водорода 158, в которой для отделения водородного продукта от других компонентов в вытекающем потоке, главным образом от монооксида углерода, используют обычное поглощение при переменном давлении или средства для мембранного разделения. Полученный очищенный водородный поток удаляют из ячейки для отделения водорода 158 через линию 160 в виде очищенного потока, подходящего, например, для использования в установках гидрогенизации нефтеперерабатывающего завода, или при производстве ряда химических веществ. Поток побочного продукта, содержащий в основном монооксид углерод и/или легкие углеводороды, удаляют через линию 162 для использования, например, при производстве метанола или в качестве топливного газа при получении полезных продуктов.

Твердые остатки после реализации способа 100, включающие частицы металлизованного носителя, золу, неорганические вещества и т.п., продувают из реактора 102 через линию продувки 164, и твердые частицы, отделенные от неочищенного вытекающего потока газа в высокоэффективном фильтре 130, соединяют на линии 166. Затем поток соединенных твердых частиц охлаждают путем теплообмена с водой для закалки, которая упоминалась ранее, и необязательно выгружают в установку выщелачивания металла и/или связывания твердых частиц 168.

В установке 168 металлы в частицах металлизованного носителя, золе и неорганических веществах можно извлечь через линию 170 в виде металлического продукта посредством традиционных способов выщелачивания. Среди распространенных металлов, присутствующих в нефтяных донных потоках, можно назвать никель, железо и подобные переходные элементы. Твердые отходы могут также включать неопасные твердые вещества, которые извлекают через линию 122 для удаления.

Примеры

Для иллюстрации применимости и эксплуатационных качеств транспортного реактора в способе настоящего изобретения, включающем превращение низкоценных

углеводородных потоков в водород и/или синтез-газ, в последующих примерах использовали испытательную установку, содержащую транспортный реактор лабораторного масштаба с псевдоожиженным слоем.

Изучаемые секторы включали: скорость осаждения углерода, количество углерода, необходимого для поддержания эндотермических реакций пиролиза, анализ полученных продуктов и скорость расхода соединений,

содержащих ароматические кольца там, где использовали ароматическое сырье.

Частицы носителя, включающие отработанный катализатор из оксида алюминия/диоксида кремния типа псевдоожиженного катализатора каталитического крекинга, имели жесткую прочную твердую форму при температурах, главным образом, между около 870oC и около 1090oC.

Обобщенная схема испытательной установки, содержащей транспортный реактор, показана на фиг. 3. Транспортный реактор настоящего изобретения 200, сконструированный для осуществления процесса в лабораторном масштабе, содержал центральную вертикальную трубу 202, имеющую внутреннюю реакционную зону 204. Вертикальная труба 202 была закрыта кожухом с помощью стояка 206, образующего зону накопления носителя 208 в кольцевом пространстве. Зона отделения носителя 210 на выходе из центральной вертикальной трубы 202 служила для высвобождения псевдоожиженного носителя из полученного газа. Зона отделения носителя 210 содержала центробежную тарелку 212. Полученный газ удалили из зоны в отделения носителя 210 через линию 214 для анализа.

Зона псевдоожижения носителя 218 на входе вертикальной трубы 202 создала псевдоожиженный слой частиц. Частицы псевдоожижали посредством псевдоожижающего газа, который барботировали в зону псевдоожижения 218 посредством барботера 220 на выходе из линии барботажа газа 224. Псевдоожиженные частицы инжектировали во входное отверстие вертикальной трубы 202 посредством эжектора 226. Впускная труба 228, имеющая конический клапан 230 на ее входе, подавала углеводородное сырье в реактор 200 в виде пара. Исходный пар также служил в качестве эжекторного газа для эжектора 226. Эжектор 226 устанавливали с целью регулирования скорости газа через вертикальную трубу 202. Реактор содержал электронагревательные элементы 238, служащие для обшивки стояка 206, и рубашку водяного охлаждения (не показана) для вертикальной трубы 202.

Реактор 200 был выполнен из INCOLOY 800 НТ. Вертикальная труба 202 имела высоту 9,14 м (30 фут) и поперечное сечение потока 1,95 см2 (0,0452 фут2). Реактор 200 содержал запасной трубопровод (не показан), но без кольцеобразного закрывающего клапана.

Нагревательная рубашка 238 включала шесть секций нагревательных элементов. Продувка и псевдоожижащие газы содержали сжатый азот.

Поступающий паровой поток содержал ароматический растворитель каучука, разбавленный азотом. Растворитель каучука нагнетали с помощью насоса 240 из емкости 242. Затем поток растворителя 244 смешали с водяным паром, введенным через линию 246, и смешанный поток пропустили через нагреватель 248 для выпаривания растворителя. Пар разбавили азотом, введенным через линию 250, и разбавленный пар подали в реактор 200 через линию 252.

Для определения продуктов пиролиза ароматического углеводородного сырья из реактора 200 удалили вытекающий газ. Для отделения частиц от полученного газа использовали пылевой фильтр 216. Полученный отфильтрованный газ для предотвращения образования дегтя закалили в нагретом сепараторе 252. Затем закаленный пар охладили посредством теплообмена с охлажденной водой на закрытой кожухом линии 254 и пропустили в холодный сепаратор 256 для конденсации водных компонентов в полученном потоке. Газообразный выходящий поток удалили из холодного сепаратора 256 через линию 258. Часть выходящего газа 258 подали через линию 260 в газовый хроматограф (CC) (не показан). Следуя вышеописанной реакции пиролиза водяного пара, реактор 200 охладили и для определения весового процента углерода из углеводородного сырья, осажденного на носителе, извлекли среду носителя.

Пример 1

Растворитель каучука подвергли пиролизу паром в реакторе 200 при температуре 900oC (1650oF) и давлении 0,34 МРа (г) (50 фунтов/дюйм2) (3,5155 кг/см2).

Теплоту реакций подавали посредством нагревательной рубашки 238. Частицы носителя, содержащие осажденный углерод, затем накапливали для анализа. Время контактирования в вертикальной трубе составило

менее двух секунд. Равновесный псевдоожиженный катализатор каталитического крекинга, деактивированный паром, использовали в качестве циркулирующей среды при рабочей температуре 900oC.

Разбавитель азота содержал 75 об% полученных неконденсируемых продуктов. Анализ газовой хроматографией газообразных продуктов, весовой процент углерода, освященного на носителе, и вычисленный баланс

углеродного материала представлены в таблице.

Пример 2

Реактор 200 работал при 900oC (1650oF) и давлении 0,34 МРа (г) (50 фунтов/дюйм2) (3,

5155 кг/см2) (без нагревательной рубашки 238) до частичного окисления углерода, накопленного на носителе примера 1. Дополнительное углеводородное сырье не подавали. В реактор 200 через

линию 246 вместо водяного пара подавали воздух. Затем продукты реакции частичного окисления анализировали газовым хроматографом, как в примере 1. Результаты реакции частичного окисления можно увидеть

в таблице.

Пример 3

Реактор 200 работал в соответствии с методикой, подобной той, которая описана в пример 1, за исключением того, что растворитель каучука добавляли с 20

вес.% смешанных ксилолов, реакцию пиролиза водяным паром проводили при 950 - 980oC (1750 - 1800oF) и давлении 0,34 МРа (г) (50 фунтов/дюйм2) (3,5155 кг/см2)

и в качестве среды носителя использовали псевдоожиженный катализатор каталитического крекинга, деактивированный водяным паром, из примера 2, по существу не содержащий углерода. Результаты представлены

в таблице. В заключение по существу весь углерод, полученный в реакциях пиролиза углеводородов водяным паром (примеры 1 и 3), осаждался на циркулирующем носителе. Кроме того, разрушались ароматические

кольца и углерод при окислении обеспечивал достаточное выделение тепла для пополнения тепла, необходимого для эндотермических реакций. Следовательно, было показано, что адиабатический процесс при 870

- 1100oC. (1600 - 2000oF) осуществим.

Настоящий способ конверсии углеводородов и транспортный реактор проиллюстрированы посредством предшествующего описания и примеров. Не было намерений представить упомянутое описание в качестве ограничительной иллюстрации, так как для специалистов в данной области с их точки зрения будут очевидны многие изменены. Имеется в виду, что все такие изменения входят в область и сущность приложенной формулы изобретения, которые вследствие этого охвачены ею.

Реферат

Изобретение относится к транспортной технологической установке частичного окисления и способу низкотемпературной конверсии низкоценных углеводородных потоков. Установка содержит воздушную установку для образования обогащенного кислородом потока, линии для подачи кислородного потока и исходного углеводородного потока в транспортный реактор частичного окисления, содержащий зону частичного окисления для субстехиометрического окисления углерода, осажденного на циркулирующих частицах, стояк для принятия смеси исходного углеводородного потока и продуктов из зоны частичного окисления, создания вытекающего потока, содержащего водород, легкие углеводороды, монооксид углерода и диоксид углерода, и осаждения углерода на частицах потока, вытекающего из стояка, и разделительную зону для извлечения частиц для рециркуляции в зону частичного окисления и образования газового продукта, по существу не содержащего частиц, паровой котел-утилизатор для извлечения тепла и охлаждения газового продукта из транспортного реактора, фильтр для извлечения частиц из охлажденного газового продукта и получения газового продукта, по существу, не содержащего частиц, линию рециркуляции для циркуляции воды в башню для закалки газового продукта, не содержащего частиц, установку отделения водорода для выделения закаленного газового продукта в обогащенный водородный поток и поток легких углеводородов, регулятор для регулирования скорости потока кислородного потока в зону частичного окисления и поддержания температуры потока, вытекающего из стояка, по существу между около 870 и около 1090°С в ответ на изменения скорости и углеродного состава исходного углеводородного потока для поддержания количества углерода, осажденного на частицах между около 0,5 и около 40% по весу относительно циркулирующих частиц. Данное изобретение позволяет перерабатывать низкоценный углеводородный поток в пригодные продукты (водород и/или синтез-газ). 2 с. и 20 з.п. ф-лы, 3 ил., 1 табл.

Комментарии