Способ изготовления кольцеобразного оксидного формованного изделия - RU2520284C9

Код документа: RU2520284C9

Чертежи

Описание

Настоящее изобретение относится к способу изготовления кольцеобразного оксидного формованного изделия, который включает механическое уплотнение помещаемого в загрузочную камеру матрицы порошкообразного исходного материала, содержащего по меньшей мере одно соединение металла, которое может быть преобразовано в оксид металла путем осуществляемой при температуре ≥100°С термической обработки, по меньшей мере один оксид металла или по меньшей мере один оксид металла и по меньшей мере одно указанное соединение металла, причем механическое уплотнение приводит к формированию кольцеобразного предварительного формованного изделия, и причем загрузочная камера находится в отверстии матрицы с вертикальной осью В, которое проходит через материал матрицы сверху вниз и ограничено:

- внутренними стенками отверстия матрицы,

- верхней торцовой поверхностью вводимого в отверстие матрицы вдоль оси В снизу, поднимаемого и опускаемого нижнего пуансона, на которой лежит помещаемый в загрузочную камеру порошкообразный исходный материал,

- нижней торцовой поверхностью поднимаемого и опускаемого вдоль оси В верхнего пуансона, находящейся над верхней торцовой поверхностью нижнего пуансона на исходном осевом расстоянии А и контактирующей с помещаемым в загрузочную камеру исходным порошкообразным материалом, и

- боковой поверхностью центрального штифта MF, проходящего снизу вверх через отверстие матрицы вдоль оси В из геометрического центра верхней торцовой поверхности нижнего пуансона и достигающего по меньшей мере геометрического центра нижней торцовой поверхности верхнего пуансона,

в соответствии с которым осевое исходное расстояние А между обеими торцовыми поверхностями сокращают до необходимого для уплотнения осевого конечного расстояния Е путем опускания верхнего пуансона при неизменном положении или дополнительном поднятии нижнего пуансона, причем

- геометрическая форма боковой поверхности нижнего пуансона соответствует геометрической форме боковой поверхности кругового цилиндра I,

- геометрическая форма боковой поверхности верхнего пуансона соответствует геометрической форме боковой поверхности кругового цилиндра II,

- в геометрическом центре верхней торцовой поверхности нижнего пуансона выполнено проходящее сквозь него сверху вниз центральное отверстие MBU,

- при исходном расстоянии А между обоими торцовыми поверхностями центральный штифт MF, проходящий снизу через центральное отверстие MBU нижнего пуансона, достигает по меньшей мере геометрического центра нижней торцовой поверхности верхнего пуансона,

- центральный штифт MF по всей своей высоте обладает геометрической формой кругового цилиндра Z с круговой цилиндрической боковой поверхностью MZ,

- длина контурной линии кругового цилиндра Z меньше длины контурной линии кругового цилиндра I и меньше длины контурной линии кругового цилиндра II,

- в процессе уплотнения центральный штифт MF и матрица, включая ее отверстие, находятся в фиксированном относительно оси В взаимном положении,

- в геометрическом центре нижней торцовой поверхности верхнего пуансона выполнено центральное отверстие MBO, которое сообщается по меньшей мере с одним отверстием для выпуска газов, причем при сокращении исходного расстояния А до конечного расстояния Е отверстие MBO способно вместить участок центрального штифта MF необходимой длины, которая может соответствовать исходному расстоянию А,

- оси симметрии отверстия матрицы, кругового цилиндра I, кругового цилиндра II, центрального отверстия MBO, центрального штифта MF и центрального отверстия МВU лежат на проходящей через отверстие матрицы в вертикальном направлении общей прямой линии L,

- отверстие матрицы вдоль ее оси обладает продольным участком I длиной I с внутренними стенками, геометрической форме которых соответствует боковая поверхность кругового цилиндра KZ, причем непосредственно к верхнему концу продольного участка I примыкает направленный вверх продольный участок II отверстия матрицы, который обладает длиной II,

- размеры продольного участка I и кругового цилиндра I задают таким образом, чтобы нижний пуансон в процессе уплотнения всегда входил в отверстие матрицы на такую глубину, чтобы его боковая поверхность скользила относительно внутренних стенок отверстия по меньшей мере вдоль части общей длины продольного участка I,

- размеры центрального отверстия MBU нижнего пуансона и кругового цилиндра Z задают таким образом, чтобы нижний пуансон в процессе уплотнения всегда входил в отверстие матрицы на такую глубину, чтобы по меньшей мере зона входа в центральное отверстие MBUнижнего пуансона со стороны его верхнего торца скользила относительно круговой цилиндрической боковой поверхности MZ центрального штифта MF, и

- по завершении уплотнения верхний пуансон поднимают над сформированным предварительно формованным кольцеобразным изделием, которое удаляют из отверстия матрицы путем подъема нижнего пуансона,

а также последующую термическую обработку кольцеобразного предварительного формованного изделия при температуре ≥100°С, в процессе которой происходит деструкция и/или химическое превращение по меньшей мере частичного количества его компонентов с образованием по меньшей мере одного газообразного соединения и формирование кольцеобразного оксидного формованного изделия.

Под нижней, соответственно верхней торцовой поверхностью пуансона в настоящем описании подразумевают поверхности торцов пуансонов с нижней, соответственно верхней стороны. В случае, если пуансоном является, например, кольцеобразный цилиндр, как нижняя, так и верхняя торцовые поверхности обладают кольцеобразной конфигурацией.

Под круговым цилиндром в настоящем описании всегда подразумевают прямой круговой цилиндр. Круговой цилиндр образуется в том случае, если соединить друг с другом отрезками концы параллельных радиусов двух лежащих в параллельных плоскостях окружностей одинакового размера. Соединительные линии означают образующие цилиндра. В случае если указанные образующие перпендикулярны параллельным круговым плоскостями, цилиндр называют прямым или вращательным цилиндром. Линия, соединяющая центры окружностей, является осью симметрии прямого кругового цилиндра (часто называемой также просто осью кругового цилиндра). Из совокупности всех указанных образующих формируется боковая поверхность подобного цилиндра.

Аналогичным образом понятие «усеченный конус» в настоящем описании используют для обозначения другого особого тела вращения. Усеченный конус образуется, если от прямого кругового конуса параллельно основанию отрезать прямой конус меньшего размера. Больший круг из двух полученных в результате подобной резки параллельных кругов в настоящем описании называют также основанием, в то время как меньший круг называют торцом. Расстояние между основанием и торцом называют высотой усеченного конуса. Третью поверхность из ограничивающих усеченный конус поверхностей называют боковой поверхностью усеченного конуса. Соединительная линия между центрами основания и торца является осью симметрии усеченного конуса (часто называемой также просто осью усеченного конуса). Под конусом подразумевают тело, ограниченное окружностью (основной или базовой) и расположенной вне ее плоскости точкой (вершиной конуса), которое формируется в случае соединения точек на контурной линии окружности с точкой, находящейся вне плоскости окружности. В случае если соединительная линия между вершиной конуса и центром базовой окружности конуса перпендикулярна базовой плоскости, речь идет о прямом круговом конусе или вращательном конусе.

Под кольцом в настоящем описании подразумевают поверхность между двумя концентрическими окружностями, то есть между двумя окружностями с общим центром.

В случае соединения концевых точек параллельных радиусов на обеих наружных окружностях двух лежащих в параллельных плоскостях конгруэнтных колец (базового кольца и верхнего кольца), а также концевых точек параллельных радиусов внутренних окружностей указанных колец образуется кольцеобразный цилиндр. Соединительные отрезки между концевыми точками на обеих внутренних окружностях означают внутренние образующие кольцеобразного цилиндра (из совокупности подобных образующих сформирована внутренняя боковая поверхность кольцеобразного цилиндра), в то время как соединительные отрезки между концевыми точками на обеих наружных окружностях означают наружные образующие кольцеобразного цилиндра (из совокупности подобных образующих формируется наружная боковая поверхность кольцеобразного цилиндра). В случае, если образующие перпендикулярны плоскости обоих колец, кольцеобразный цилиндр является прямым (то есть не наклонным) цилиндром. Указываемые в настоящем описании кольцеобразные цилиндры всегда являются прямыми кольцеобразными цилиндрами. Соединяющий центры колец отрезок называют осью кольцеобразного цилиндра.

Термин «отверстие» в контексте настоящего изобретения не следует понимать таким образом, будто речь идет об отверстии, выполненном с использованием сверла. Согласно изобретению отверстие может быть выполнено также другими методами (например, посредством лазера, фрезой или газовым резаком). Однако оно должно обладать симметрией, которой обычно можно достичь при выполнении отверстий сверлом (или несколькими сверлами) (отверстие, очевидно, может быть выполнено также и путем сверления).

Под боковой поверхностью подразумевают поверхность геометрического формованного изделия без дна (основания) и крышки (торца).

Используемое в настоящем описании выражение «боковая поверхность кругового цилиндра скользит относительно внутренних стенок отверстия» (или наоборот) следует понимать таким образом, что зоны скольжения боковой поверхности наружных стенок кругового цилиндра прилегают к внутренним стенкам отверстия равномерно, но при соблюдении газопроницаемости и осевой подвижности.

Технология изготовления кольцеобразных цилиндрических оксидных формованных изделий, предусматривающая использование указанного в начале настоящего описания способа, в принципе известна (смотри, например, европейскую заявку на патент ЕР-А 184790, патентную заявку США US 2005/0263926, японскую заявку на патент JP-A 10/29097).

Подобные способы обычно используют для изготовления из порошкообразных смесей (порошкообразных исходных материалов), состоящих из оксидов металлов и/или таких соединений металлов (например, солей), которые путем нагревания (термической обработки) (по меньшей мере путем термической обработки, осуществляемой в присутствии газообразного молекулярного кислорода и/или высвобождающих газообразный кислород компонентов) могут быть преобразованы в оксиды металлов, предварительных формованных кольцеобразных цилиндрических изделий (кратко называемых кольцеобразными изделиями), которые после последующей термической обработки (выполняемой, как правило, при температурах >100°С), можно использовать в качестве катализаторов (в этом случае говорят о сплошных кольцеобразных катализаторах) или в качестве формованных носителей для каталитически активных масс (например, в качестве носителей для кольцеобразных оболочечных катализаторов, которые содержат каталитически активную массу, нанесенную на наружную поверхность формованного носителя) или в качестве формованных носителей кольцеобразных пропитанных катализаторов (в этом случае каталитически активную массу вводят внутрь формованного носителя, например, путем пропитки). При этом под оксидным формованным изделием подразумевают формованное изделие, которое содержит по меньшей мере один оксид металла, часто по меньшей мере один мультиметаллоксид (последний помимо атомов кислорода содержит атомы по меньшей мере двух отличающихся друг от друга металлов, причем в соответствии с настоящим изобретением к металлам относятся также полуметаллы, такие как фосфор, сурьма, мышьяк и кремний).

Вместо названия «пропитанные катализаторы» часто используют также название «катализаторы на носителе». При этом под каталитическими активными массами часто подразумевают мультиметаллоксиды. Кольцеобразные формованные катализаторы используют, например, для заполнения внутреннего объема реакционных трубок кожухотрубного реактора со стационарным слоем (при необходимости, с разбавлением инертными формованными изделиями). В качестве разбавляющих инертных формованных изделий можно использовать также кольцеобразные формованные носители. Подобный стационарный слой пригоден, в частности, для осуществления гетерогенно катализируемых газофазных реакций (например, для частичного окисления органических соединений).

Соответствующая реакционная газовая смесь, пропускаемая через подобный стационарный слой, во время пребывания на поверхности катализатора претерпевает необходимое превращение. В этой связи преимущество кольцеобразных формованных катализаторов, в частности, состоит в том, что пропускание реакционной газовой смеси через них сопровождается лишь незначительными потерями давления (смотри, например, европейскую заявку на патент ЕР-А 184790).

Недостаток производства формованных изделий путем механического уплотнения порошкообразных материалов в наиболее общем случае состоит в том, что взаимосвязь частиц порошка в конечном формованном изделии преимущественно реализуется не посредством внутримолекулярных химических связей, а благодаря сохраняющимся остаточным связям между частицами. Хотя деформирование частиц и протекающие при их уплотнении процессы разрушения, как правило, и обуславливают увеличение поверхности контакта между частицами, однако создаваемые в результате подобного уплотнения силы взаимодействия между частицами сравнительно невелики.

Согласно результатам выполненного авторами настоящего изобретения детального исследования указанное обстоятельство имеет особенно большое значение, прежде всего, в случае изготовления кольцеобразных предварительных формованных изделий, поскольку стенки подобных изделий в связи с наличием в них внутреннего полого пространства обладают более высокой хрупкостью по сравнению с соответствующими сплошными цилиндрическими предварительными формованными изделиями. В соответствии с результатами воспроизведения цитируемых в начале настоящего описания способов уровня техники следствием указанного обстоятельства является характерное для части предварительных формованных кольцеобразных изделий наличие визуально практически незаметных трещин. В процессе последующей термической обработки подобных кольцеобразных предварительных формованных изделий происходит дополнительное высвобождение газов (сжатый материал обычно содержит компоненты, например, порообразователи, которые деструктируют и/или химически превращаются в процессе термической обработки с образованием газообразных веществ), которое, как правило, приводит к тому, что уже имеющиеся трещины разрастаются и становятся вполне заметными и в некоторых случаях обуславливают разрушение предварительного формованного материала. Нежелательное разрушение подобного материала, обусловленное продолжением процесса трещинообразования (которое на начальной стадии, как указано выше, часто является почти незаметным), происходит также, например, уже при заполнении подобным материалом реакционных трубок и/или во время протекания каталитической газофазной реакции. Во многих случаях термической обработке подвергают также уже находящиеся в реакторе (например, в реакционных трубках) предварительные формованные изделия (например, путем пропускания соответствующих нагретых газов через уже заполненные ими реакционные трубки). Однако присутствие в слое катализатора обломков формованных изделий обуславливает повышение плотности слоя, а следовательно, увеличение потерь давления пропускаемой через него реакционной газовой смеси. То есть вследствие присутствия в стационарном слое катализатора обломков кольцеобразных формованных изделий утрачиваются те преимущества, к которым обычно приводит использование подобных катализаторов.

Техническое мероприятие, которое может быть реализовано с целью уменьшения отрицательных последствий указанных недостатков, состоит, например, в том, что перед загрузкой оксидных кольцеобразных формованных изделий в реактор отсеивают образующиеся в процессе их изготовления обломки (смотри, например, патент США US-B 7147011 и немецкую заявку на изобретение с регистрационным номером 102007028332.8). При осуществлении соответствующего просеивания, как правило, разрушаются также те кольца, которые до этого обладали лишь характерными трещинами, в связи с чем при заполнении реакционных трубок соответствующим просеянным материалом, как правило, наблюдается лишь минимальное трещинообразование.

Однако недостатком подобной технологии являются чрезмерно высокие расходы на сырье в случае промышленного производства катализатора, поскольку образующийся при просеивании проход через сито (подрешетный продукт) обуславливает весьма ощутимые экономические потери.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить улучшенный способ изготовления кольцеобразного оксидного формованного изделия, который лишь в незначительной степени страдает рассмотренными выше недостатками уровня техники.

Детальные исследования показывают, что указанная выше задача может быть решена путем такого изменения геометрических параметров предварительно формованного изделия, в результате которого его наружная боковая поверхность приобретает геометрическую форму не кругового цилиндра, а (по меньшей мере частично) геометрическую форму усеченного конуса. Хотя подобным образом в конечном итоге и получают оксидное формованное изделие в виде кольца, однако в этом случае наблюдаются незначительные потери давления. Гораздо меньшее разрушение изготавливаемых предлагаемым в изобретении способом формованных изделий обусловлено тем, что в связи с изменением геометрических параметров предварительного формованного изделия трение качения между внутренними стенками отверстия матрицы и наружной боковой поверхностью подобного изделия при его удалении из отверстия матрицы, осуществляемом благодаря поднятию нижнего пуансона в основном практически исчезает.

Указанная выше задача согласно изобретению решается благодаря способу изготовления кольцеобразного оксидного формованного изделия, который включает механическое уплотнение помещаемого в загрузочную камеру матрицы порошкообразного исходного материала, содержащего по меньшей мере одно соединение металла, которое может быть преобразовано в оксид металла путем осуществляемой при температуре ≥100°С термической обработки, по меньшей мере один оксид металла или по меньшей мере один оксид металла и по меньшей мере одно указанное соединение металла, причем механическое уплотнение приводит к формированию кольцеобразного предварительного формованного изделия, и причем загрузочная камера находится в отверстии матрицы с вертикальной осью В, которое проходит через материал матрицы (через матрицу) сверху вниз и ограничено:

- внутренними стенками отверстия матрицы,

- верхней торцовой поверхностью вводимого в отверстие матрицы вдоль оси В снизу поднимаемого и опускаемого нижнего пуансона, на которой лежит помещаемый в загрузочную камеру порошкообразный исходный материал,

- нижней торцовой поверхностью поднимаемого и опускаемого вдоль оси В верхнего пуансона, находящейся над верхней торцовой поверхностью нижнего пуансона на исходном осевом расстоянии А и контактирующей с помещаемым в загрузочную камеру исходным порошкообразным материалом и

- боковой поверхностью центрального штифта MF, проходящего снизу вверх через отверстие матрицы вдоль оси В из геометрического центра верхней торцовой поверхности нижнего пуансона и достигающего по меньшей мере геометрического центра нижней торцовой поверхности верхнего пуансона,

в соответствии с которым осевое исходное расстояние А между обеими торцовыми поверхностями сокращают до необходимого для уплотнения осевого конечного расстояния Е путем опускания верхнего пуансона при неизменном положении или дополнительном поднятии нижнего пуансона, причем

- геометрическая форма (наружной) боковой поверхности нижнего пуансона соответствует геометрической форме боковой поверхности кругового цилиндра I,

- геометрическая форма (наружной) боковой поверхности верхнего пуансона соответствует геометрической форме боковой поверхности кругового цилиндра II,

- в геометрическом центре верхней торцовой поверхности нижнего пуансона выполнено проходящее сквозь него сверху вниз центральное отверстие MBU,

- при исходном расстоянии А между обеими торцовыми поверхностями центральный штифт MF, проходящий снизу через центральное отверстие MBU нижнего пуансона, достигает по меньшей мере геометрического центра нижней торцовой поверхности верхнего пуансона,

- центральный штифт MF по всей своей высоте обладает геометрической формой кругового цилиндра Z с круговой цилиндрической боковой поверхностью MZ,

- длина контурной линии кругового цилиндра Z меньше длины контурной линии кругового цилиндра I и меньше длины контурной линии кругового цилиндра II,

- в процессе уплотнения центральный штифт MF и матрица, включая ее отверстие, находятся в фиксированном относительно оси В взаимном положении,

- в геометрическом центре нижней торцовой поверхности верхнего пуансона выполнено центральное отверстие MBO, которое (газопроницаемо) сообщается по меньшей мере с одним отверстием для выпуска газов, причем при сокращении исходного расстояния А до конечного расстояния Е отверстие MBO способно вместить участок центрального штифта MF необходимой длины, которая может соответствовать исходному расстоянию А,

- оси симметрии отверстия матрицы, кругового цилиндра I, кругового цилиндра II, центрального отверстия MBO, центрального штифта MF и центрального отверстия MBU лежат на проходящей через отверстие матрицы в вертикальном направлении общей прямой линии L,

- отверстие матрицы вдоль ее оси обладает продольным участком I длиной I с внутренними стенками, геометрической форме которых соответствует боковая поверхность кругового цилиндра KZ, причем непосредственно к верхнему концу продольного участка I примыкает направленный вверх продольный участок II отверстия матрицы, который обладает длиной II,

- размеры продольного участка I и кругового цилиндра I задают таким образом, чтобы нижний пуансон в процессе уплотнения (то есть сокращения исходного расстояния А до конечного расстояния Е) всегда входил в отверстие матрицы на такую глубину, чтобы его боковая поверхность скользила относительно внутренних стенок отверстия по меньшей мере вдоль части общей длины продольного участка I (эта часть предпочтительно составляет по меньшей мере 10%, по меньшей мере 20% или по меньшей мере 30% от длины I, однако, как правило, ≤90% или ≤80% от длины I),

- размеры центрального отверстия MBU нижнего пуансона и кругового цилиндра Z задают таким образом, чтобы нижний пуансон в процессе уплотнения (то есть сокращения исходного расстояния А до конечного расстояния Е) всегда входил в отверстие матрицы на такую глубину, чтобы по меньшей мере зона входа в центральное отверстие MBUнижнего пуансона со стороны его верхнего торца скользила относительно круговой цилиндрической боковой поверхности М2 центрального штифта MF и

- по завершении уплотнения верхний пуансон поднимают над сформированным предварительно формованным кольцеобразным изделием, которое удаляют из отверстия матрицы путем подъема нижнего пуансона,

а также последующую термическую обработку кольцеобразного предварительного формованного изделия при температуре ≥100°С, в процессе которой происходит деструкция и/или химическое превращение по меньшей мере частичного количества его компонентов с образованием по меньшей мере одного газообразного соединения и формирование кольцеобразного оксидного формованного изделия,

отличающемуся тем, что геометрической форме внутренних стенок вдоль длины II продольного участка II отверстия матрицы в направлении снизу вверх соответствует геометрическая форма боковой поверхности расширяющегося в направлении снизу вверх усеченного конуса KS, площадь поперечного сечения нижней стороны которого соответствует площади поперечного сечения верхней стороны кругового цилиндра KZ, при условии, что при достижении конечного расстояния Е нижняя торцовая поверхность верхнего пуансона находится в пределах продольного участка II, а верхняя торцовая поверхность нижнего пуансона расположена не ниже продольного участка I, в связи с чем по меньшей мере часть предварительного формованного кольцеобразного изделия, сформировавшегося вследствие механического уплотнения порошкообразного исходного материала между обеими торцовыми поверхностями, при достижении конечного расстояния Е находится в пределах продольного участка II. Таким образом, предлагаемый в изобретении способ отличается тем, что при достижении конечного расстояния Е между верхней торцовой поверхностью нижнего пуансона и нижней торцовой поверхностью верхнего пуансона по меньшей мере часть промежутка между обеими торцовыми поверхностями находится в пределах продольного участка II.

Согласно изобретению в пределах продольного участка II отверстия матрицы при достижении конечного расстояния Е между верхней торцовой поверхностью нижнего пуансона и нижней торцовой поверхностью верхнего пуансона предпочтительно находится по меньшей мере 20% или по меньшей мере 30%, предпочтительно по меньшей мере 40% или по меньшей мере 50%, особенно предпочтительно по меньшей мере 60% или по меньшей мере 70%, еще более предпочтительно по меньшей мере 80% или по меньшей мере 90% промежутка между обеими торцовыми поверхностями (или 100% промежутка, то есть весь промежуток между верхней торцовой поверхностью нижнего пуансона и нижней торцовой поверхностью верхнего пуансона при достижении конечного расстояния Е). Преимущества предлагаемого в изобретении способа в полном объеме проявляются в том случае, если при достижении конечного расстояния Е в пределах продольного участка II отверстия матрицы находятся как нижняя торцовая поверхность верхнего пуансона, так и верхняя торцовая поверхность нижнего пуансона, в связи с чем предварительное формованное кольцеобразное изделие, сформировавшееся вследствие механического уплотнения порошкообразного исходного материала между обеими торцовыми поверхностями, при достижении конечного расстояния Е полностью находится в пределах продольного участка II. При этом в указанном выше случае благоприятной является ситуация, в соответствии с которой как нижняя торцовая поверхность верхнего пуансона, так и верхняя торцовая поверхность нижнего пуансона находятся в пределах продольного участка II уже при исходном расстоянии А.

Технически целесообразным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым длина контурной линии кругового цилиндра III превышает длину контурной линии кругового цилиндра I или указанные контурные линии обладают одинаковой длиной. Указанные контурные линии, как правило, обладают одинаковой длиной.

Кроме того, согласно изобретению верхняя торцовая поверхность нижнего пуансона и нижняя торцовая поверхность верхнего пуансона предпочтительно находятся в параллельных относительно друг друга плоскостях, причем ось В перпендикулярна указанным плоскостям.

В соответствии с предлагаемым в изобретении способом термическую обработку предварительных формованных кольцеобразных изделий в принципе можно осуществлять как в специально сконструированном для этой цели устройстве (например, в устройстве для прокаливания с ленточным транспортером), так и в предназначенном для непосредственно использования указанных изделий реакторе (например, в реакционных трубках кожухотрубного реактора). В последнем случае целесообразным является пропускание через реакционные трубки горячих газов.

Предлагаемый в изобретении способ уплотнения представляет особый интерес прежде всего для изготовления кольцеобразных предварительных формованных изделий при конечном расстоянии Е, составляющем от 2 до 10 мм, от 2 до 8 мм, от 3 до 8 мм или от 3 до 7 мм (при определении расстояний А и Е не учитывают возможную кривизну торцовых поверхностей, то есть во всех случаях определяют расстояние между верхними, соответственно, нижними контурными линиями цилиндрических боковых поверхностей пуансонов). Любые кольцеобразные предварительные формованные изделия в настоящем описании обозначают, в частности, буквой F.

При этом отношение Q длины контурной линии кругового цилиндра Z к длине контурной линии кругового цилиндра I зачастую находится в интервале от 0,3:1 до 0,7:1 или от 0,4:1 до 0,6:1.

Таким образом, разница, получаемая в результате вычитания радиуса контурной линии кругового цилиндра Z из радиуса контурной линии кругового цилиндра I, в случае кольцеобразных формованных изделий F часто составляет от 1 до 3 мм, от 1 до 2 мм, от 1,5 до 2 мм или от 1 до 1,5 мм. Диаметр контурной линии кругового цилиндра I в случае кольцеобразных формованных изделий F во многих случаях составляет также от 2 до 10 мм, от 2 до 8 мм, от 4 до 8 мм или от 5 до 7 мм.

Площадь поперечного сечения усеченного конуса вдоль его высоты в отличие от кругового цилиндра не является постоянной величиной, а возрастает при переходе от торца конуса к его основанию. Это, очевидно, относится также к усеченному конусу KS, который в соответствии с предлагаемым в изобретении способом может быть вписан в отверстие матрицы в пределах продольного участка II и площадь поперечного сечения которого увеличивается в направлении снизу вверх (то есть речь идет о перевернутом усеченном конусе).

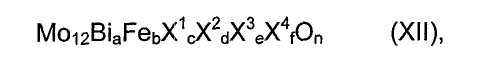

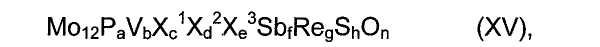

В соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа усеченный конус KS выполнен в направлении снизу вверх (то есть от торца к основанию) таким образом, что между диаметром торца DD, диаметром основания DG и высотой Н существует следующее соотношение:

В соответствии с предлагаемым в изобретении способом предпочтительным является соотношение:

В соответствии с предлагаемым в изобретении способом особенно предпочтительным является соотношение:

Приведенные выше соотношения, прежде всего, относятся к случаю изготовления предлагаемым в изобретении способом кольцеобразных предварительных формованных изделий F.

В соответствии с предлагаемым в изобретении способом, как верхняя торцовая поверхность нижнего пуансона, так и нижняя торцовая поверхность верхнего пуансона (обе поверхности доступны для помещаемого в загрузочную камеру порошкообразного материала) обычно обладают геометрической формой торцовой поверхности кольцеобразного цилиндра. То есть торцовые поверхности обоих пуансонов обычно предпочтительно обладают формой конгруэнтных колец. Однако по разным причинам (смотри, например, европейскую заявку на патент ЕР-А 184790) может оказаться целесообразным вариант, в соответствии с которым одна или обе указанные торцовые поверхности обладают, например, вогнутой формой (то есть кольцо изогнуто внутрь пуансона), причем обе наружные и обе внутренние окружности остаются предпочтительно конгруэнтными. В подобном случае соответствующий торец соответствующего пуансона обладает геометрической формой круглой канавки (36) (формой округлого углубления, глубина которого при изготовлении кольцеобразных предварительных формованных изделий F, как правило, составляет ≤2 мм). В подобном случае торцовая поверхность выполненного согласно изобретению соответствующего кольцеобразного предварительного формованного изделия также не является плоской, а изогнута в наружную сторону (выпукла). Подобный вариант исполнения оказывается предпочтительным, прежде всего, в случае осуществляемого согласно изобретению изготовления формованных носителей. Благодаря искривленным торцовым поверхностям подобных формованных носителей при последующем изготовлении из них катализаторов на носителе или оболочечных катализаторов в меньшей степени образуются нежелательные сдвоенные или строенные формованные катализаторы. При этом радиус кривизны, как правило, соответствует 0,4-5-кратному наружному диаметру кругового цилиндра I. Впрочем все вышесказанное в европейской заявке на патент ЕР-А 184790 в отношении предпочтительного искривления торцовых поверхностей справедливо и для полых цилиндров.

В соответствии с предлагаемым в изобретении способом верхний торец нижнего пуансона и/или нижний торец верхнего пуансона в принципе могут обладать любым известным геометрическим профилем, характерным для любых других таблеток (прежде всего фармацевтических таблеток). Так, например, одна или обе указанные торцовые поверхности могут обладать выпуклым профилем. Наряду с этим возможен вариант, в соответствии с которым одна из обеих указанных торцовых поверхностей обладает вогнутым, а другая выпуклым профилем. Однако в случае изготовления кольцеобразных сплошных катализаторов обе торцовые поверхности предпочтительно обладают плоской конфигурацией.

В соответствии с предлагаемым в изобретении способом наружный диаметр нижнего пуансона обычно в максимальной степени меньше внутреннего диаметра отверстия матрицы на продольном участке I, в связи с чем нижний пуансон можно аксиально вводить в отверстие матрицы при скольжении его наружных стенок относительно внутренних стенок продольного участка I отверстия матрицы. Кроме того, поскольку при достижении конечного расстояния Е в пределах продольного участка II отверстия матрицы находится не только нижняя торцовая поверхность верхнего пуансона, но и предпочтительно также верхняя торцовая поверхность нижнего пуансона, наружный диаметр последнего в соответствии с предлагаемым в изобретении способом обычно меньше внутреннего диаметра отверстия матрицы на уровне верхней торцовой поверхности нижнего пуансона при достижении конечного расстояния Е. В соответствии с технически целесообразным вариантом осуществления предлагаемого в изобретении способа наружный диаметр верхнего пуансона аналогичным образом обычно несколько меньше внутреннего диаметра отверстия матрицы на уровне нижней торцовой поверхности верхнего пуансона при достижении конечного расстояния Е. Благодаря этому как нижний, так и верхний пуансоны в необходимых согласно изобретению пределах могут сравнительно свободно перемещаться вдоль соответствующих продольных участков отверстия матрицы. Кроме того, кольцевые зазоры, возникающие между нижней (соответственно верхней) контурной линией верхнего пуансона (соответственно нижнего пуансона) и внутренними стенками отверстия матрицы при взаимном нахождении пуансонов на исходном расстоянии А, а также на конечном расстоянии Е обеспечивают возможность выхода сжатой газовой фазы (обычно воздуха или азота), образующейся в процессе уплотнения (сжатия) вследствие сокращения объема загрузочной камеры матрицы. С целью обеспечения максимально равномерного кольцевого зазора можно воспользоваться, например, описанной в немецкой заявке на патент DE-A 19714430 технологией таблетирования порошкообразного исходного материала, используемой для изготовления формованных изделий в виде круговых цилиндров. В этой связи скольжение нижнего пуансона относительно внутренних стенок отверстия матрицы в пределах продольного участка I следует рассматривать как существенное преимущество предлагаемого в изобретении способа.

Наличие указанных выше кольцевых зазоров способствует также изготовлению предлагаемым в изобретении способом пресс-изделий, которые обладают незначительным облоем как в зоне основания, так и в зоне торца. Исходный порошкообразный материал внутри облоя уплотнен менее сильно, чем в объеме изготавливаемых согласно изобретению таблеток. В связи с этим облой может быть сравнительно легко отделен от кольцеобразных предварительных формованных изделий путем дополнительной обработки последних. Как правило, облой можно легко отломить от формованных изделий, а затем отделит, например, путем их просеивания, осуществляемого в соответствии с немецкой заявкой на патент с регистрационным номером 102007028332.8.

При выборе ширины указанных выше кольцевых зазоров следует учитывать, в частности, размер частиц подлежащего выполняемому согласно изобретению уплотнению исходного порошкообразного материала. То есть ширину кольцевых зазоров, как правило, следует ограничивать таким образом, чтобы она не превышала двукратного (лучше не более однократного) наиболее характерного максимального продольного размера частиц подлежащего уплотнению исходного порошкообразного материала (под максимальным продольным размером частиц порошка подразумевают наиболее протяженную прямую линию, непосредственно соединяющую две находящихся на поверхности частицы порошка точки; причем в случае, если порошкообразный исходный материал состоит из вторичных частиц, образовавшихся в результате агломерации первичных частиц, для определения допустимой ширины кольцевых зазоров, как правило, целесообразно использовать максимальный продольный размер первичных частиц).

При изготовлении кольцеобразных предварительных формованных изделий F, выполняемом в соответствии с настоящим изобретением, ширина указанных выше кольцевых зазоров, как правило, составляет несколько сотых миллиметра (обычно менее десяти, в большинстве случаев менее пяти сотых миллиметра), что относится также к случаю, если при достижении конечного расстояния Е обе торцовые поверхности находятся в пределах продольного участка II. В подобном случае предпочтительной является также идентичность длины контурной линии кругового цилиндра II и длины контурной линии кругового цилиндра I.

В соответствии с предлагаемым в изобретении способом отверстие матрицы в принципе может состоять только из продольного участка I (31) и продольного участка II (32) (может обладать только продольными участками I и II).

В настоящем описании матрицы с подобными отверстиями называют матрицами с простым усеченным конусом. Примеры матриц подобного типа показаны на Фиг.2а и 2b (согласно технически целесообразному варианту конструктивного исполнения края отверстия подобной матрицы с верхней и нижней сторон слегка округлены, что позволяет свести к минимуму опасность травмирования при контакте с острыми кромками; прилагаемые к настоящему описанию чертежи (Фиг.1-8) в общем случае выполнены в соответствии с графическими данными, приведенными в „Tabellenbuch Metall", издательство Europa Lehrmittel, 41-е издание, 1999 (D-42781-Haan Gruiten); для большей наглядности на Фиг.6 показано не все сечение, а только его часть). К продольным участкам I и II отверстия матрицы как выше, так и ниже, очевидно, могут непосредственно примыкать дополнительные продольные участки.

При этом важное условие согласно изобретению состоит в том, чтобы нижний пуансон (соответственно верхний пуансон) можно было вводить в продольный участок I (соответственно продольный участок II) отверстия матрицы через другие продольные участки, при необходимости, примыкающие к указанным продольным участкам I и II сверху (соответственно снизу).

В соответствии с предлагаемым в изобретении способом с учетом экономических обстоятельств особенно предпочтительным, прежде всего, является использование матриц, отверстие которых выполнено таким образом, что не только непосредственно к верхнему концу продольного участка I примыкает направленный вверх продольный участок II, но и к нижнему концу продольного участка I примыкает направленный вниз продольный участок, называемый в настоящем описании продольным участком II* (33), причем геометрической форме внутренних стенок отверстия матрицы в пределах продольного участка II* также соответствует боковая поверхность усеченного конуса (называемого в настоящем описании усеченным конусом KS*), площадь поперечного сечения верхнего конца которого соответствует площади поперечного сечения нижнего конца кругового цилиндра KZ, однако расширение поперечного сечения направлено сверху вниз, и причем диаметр торца, диаметр основания и высота усеченного конуса KS* предпочтительно удовлетворяют также по меньшей мере одному из приведенных выше соотношений (I), (II) или (III). Матрицы с отверстиями, которые имеют только продольные участки IP, I и II, в настоящем описании называют матрицами с двойным усеченным конусом (очевидно, что к продольным участкам II и II* в принципе могут непосредственно примыкать также другие продольные участки такой длины, чтобы в них можно было ввести соответствующий пуансон).

При этом геометрические параметры продольного участка II* согласно изобретению предпочтительно соответствуют геометрическим параметрам продольного участка II. Матрицы указанного выше типа особенно предпочтительно используют в том случае, если предлагаемое в изобретении уплотнение можно осуществлять, например, сначала в верхней половине продольного участка I и/или в продольном участке II отверстия матрицы. В случае износа внутренних стенок отверстия матрицы в указанных выше зонах, обусловленного многократным повторением реализации предлагаемого в изобретении способа, матрицу просто можно перевернуть (чтобы перпендикулярная отверстию матрицы ось совершила оборот на 180°) и продолжить осуществляемое согласно изобретению уплотнение в другой половине продольного участка I и/или в продольном участке II* отверстия матрицы. Еще более предпочтительным является осуществление предлагаемого в изобретении способа, предусматривающее использование матриц, отверстие которых состоит только из продольного участка I, непосредственно примыкающего к его верхней стороне продольного участка II и непосредственно примыкающего к его нижней стороне продольного участка IP, причем геометрия продольного участка II конгруэнтна геометрии продольного участка II* (в настоящем описании подобную матрицу называют матрицей с конгруэнтным двойным усеченным конусом).

Кроме того, технически целесообразным является вариант конструктивного исполнения матрицы, используемой для осуществления предлагаемого в изобретении способа, в соответствии с которым длина II (высота) продольного участка II (а также длина II* продольного участка II*) отверстия матрицы, то есть высота Н усеченного конуса KS (а также усеченного конуса KS*), соответствует четырехкратному, предпочтительно трехкратному, или двух-, или однократному осевому конечному расстоянию Е.

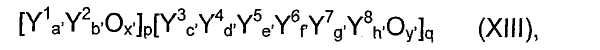

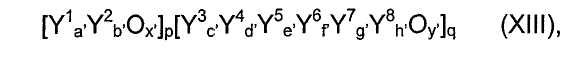

Таким образом, предпочтительным является предлагаемый в изобретении способ, в соответствии с которым соблюдаются следующие соотношения:

В соответствии с предлагаемым в изобретении способом длина I продольного участка I, как правило, превышает длину II продольного участка II (а также длину II* продольного участка II*). Однако длина I продольного участка I может быть также меньше длины II продольного участка II (а также меньше длины II* продольного участка II*).

Длина I обычно не превышает трехкратной длины II (трехкратной длины II*).

Длина I часто не превышает двукратной (или однократной) длины II (двукратной (или однократной) длины IP).

Длина I обычно составляет не менее 0,1 (соответственно не менее 0,2) от длины II (не менее 0,1, соответственно не менее 0,2, от длины II*).

Чаще всего длина I составляет от 0,1 до 1 или от 0,5 до 1 длины II (соответственно длины II*).

Все указанные выше и в дальнейшем описании данные, прежде всего, относятся к предлагаемому в изобретении изготовлению кольцеобразных предварительных формованных изделий F.

Все указанные выше данные относятся, в частности, к предлагаемому в изобретении изготовлению кольцеобразных предварительных формованных изделий F, в соответствии с которым при достижении конечного расстояния Е как верхняя торцовая поверхность нижнего пуансона, так и нижняя торцовая поверхность верхнего пуансона, находятся в пределах продольного участка II (или продольного участка II*) отверстия матрицы. Подобный частный случай изготовления кольцеобразных предварительных формованных изделий F в настоящем описании называют изготовлением кольцеобразных предварительных формованных изделий FLII (независимо от геометрических параметров изготавливаемых согласно изобретению кольцеобразных предварительных формованных изделий те из них, при изготовлении которых по достижении конечного расстояния Е, как верхняя торцовая поверхность нижнего пуансона, так и нижняя торцовая поверхность верхнего пуансона находятся в пределах продольного участка II (или продольного участка II*) отверстия матрицы, в настоящем описании называют кольцеобразными предварительными формованными изделиями LII).

Преимущество предлагаемого в изобретении способа, осуществляемого при соблюдении по меньшей мере одного из соотношений (IV)-(VIII), обусловлено, в частности, тем, что прежде всего в случае изготовления крупной партии кольцеобразных предварительных формованных изделий LII процесс реализуемого согласно изобретению уплотнения сначала можно осуществлять в верхней части продольного участка II (то есть как верхняя торцовая поверхность нижнего пуансона, так и нижняя торцовая поверхность верхнего пуансона при исходном расстоянии А между указанными поверхностями находятся в верхней части продольного участка II; согласно изобретению на начальных технологических стадиях нижняя поверхность верхнего пуансона при исходном расстоянии А предпочтительно находится на уровне верхнего конца продольного участка II). По мере износа внутренних стенок верхней части продольного участка II как нижняя торцовая поверхность верхнего пуансона, так и верхняя торцовая поверхность нижнего пуансона отверстия матрицы при исходном расстоянии А между указанными поверхностями смещаются вдоль отверстия матрицы вниз. Изготавливаемые в соответствии с подобной технологией кольцеобразные предварительные формованные изделия (например, кольцеобразные предварительные формованные изделия LII или кольцеобразные предварительные формованные изделия FLII) геометрически настолько аналогичны друг другу, что их можно использовать подобно геометрически единообразным предварительным формованным изделиям (например, катализаторам или носителям катализатора). В некоторых случаях (смотри, например, немецкую заявку на изобретение с регистрационным номером 102007017080.9) определенное отклонение геометрических параметров формованных изделий от среднего в пределах одной производственной партии может оказаться даже предпочтительным. При этом следует учитывать, что при переходе от кольцеобразного предварительного формованного изделия к оксидному формованному изделию, реализуемого путем термической обработки первого, как правило, сопровождается изменением геометрических параметров формованного изделия.

Продольный разрез через пригодные согласно изобретению матрицы с конгруэнтным сдвоенным усеченным конусом показан на Фиг.3а и 3b.

Существенным для предлагаемого в изобретении способа является то обстоятельство, что в геометрическом центре нижней торцовой поверхности верхнего пуансона выполнено центральное отверстие MBO, соединенное по меньшей мере с одним предназначенным для выпуска газов отверстием, причем при сокращении исходного расстояния А до конечного расстояния Е центральное отверстие MBO может вмещать участок центрального штифта MF необходимой длины, которая может соответствовать исходному расстоянию А. В соответствии с предлагаемым в изобретении способом центральный штифт MF входит в центральное отверстие MBO уже при исходном расстоянии А, прежде всего в том случае, если, как указано выше, внутренние стенки отверстия матрицы в верхней части продольного участка II уже изношены, в связи с чем выполняемое согласно изобретению уплотнение порошкообразного исходного материала перемещается в другую, расположенную ниже часть продольного участка II.

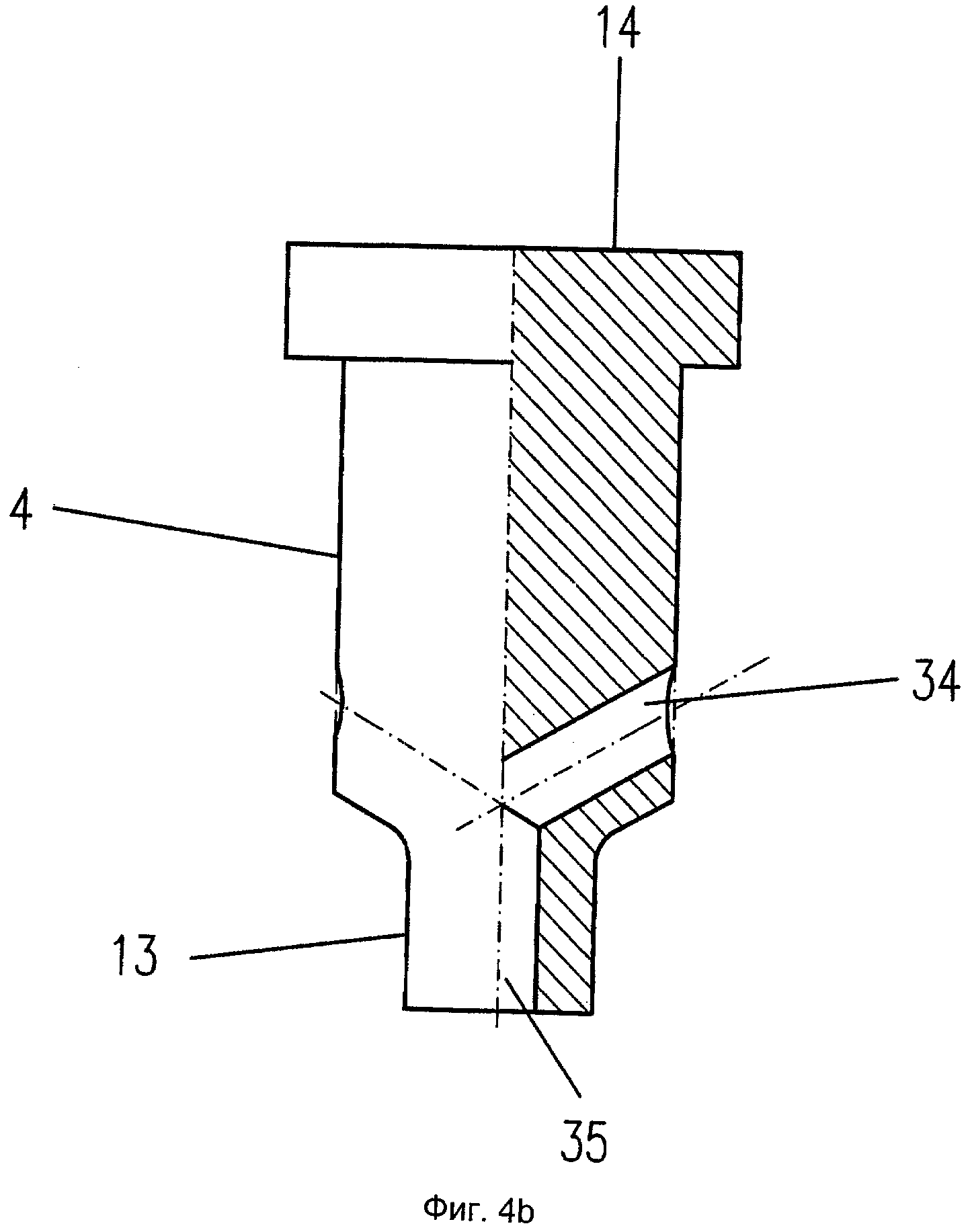

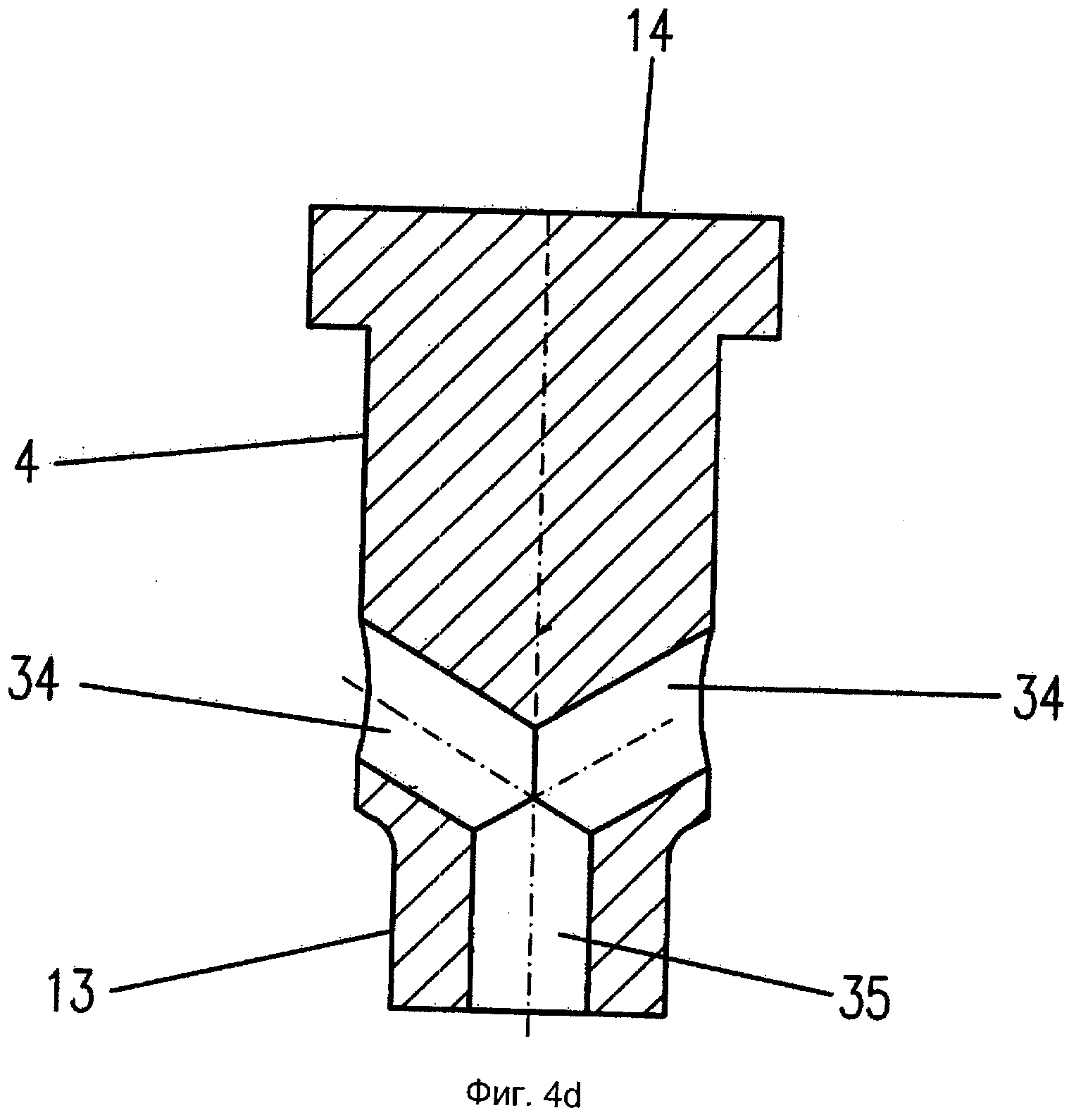

Однако в процессе уплотнения порошкообразного исходного материала, реализуемого в соответствии с предлагаемым в изобретении способом вследствие опускания верхнего пуансона, центральное отверстие MBO (35) в любом случае должно вмещать участок центрального штифта MF такой длины, которая соответствует высоте, на которую опускается верхний пуансон.

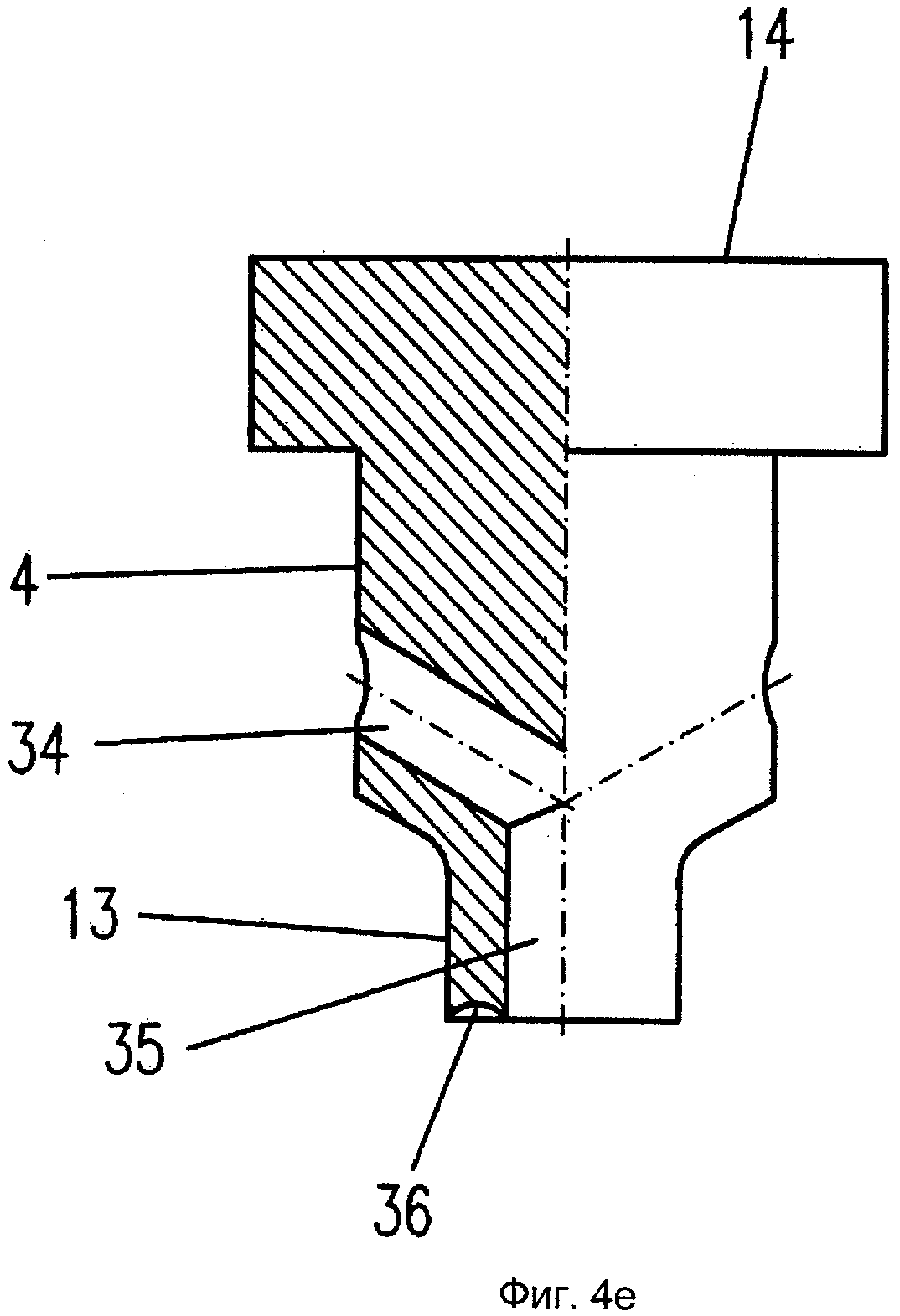

Поскольку центральное отверстие MBO, в отличие от выполненного в нижнем пуансоне сквозного центрального отверстия MBU (37), обычно не проходит насквозь через верхний пуансон, последний в целесообразном варианте должен быть снабжен по меньшей мере одним выпускным отверстием (34), которое соединено с центральным отверстием МВO и предназначено для того, чтобы через него могла улетучиваться газовая фаза, вытесняемая центральным штифтом MF при его входе в центральное отверстие MBO, реализуемом вследствие опускания верхнего пуансона. По меньшей мере одно выпускное отверстие, как правило, выполнено в виде отверстия, ось которого расположена под углом к оси центрального отверстия MBO.

На Фиг.4а, 4b, 4с, соответственно 4d, показан продольный разрез через снабженный по меньшей мере одним выпускным отверстием верхний пуансон, причем под непосредственным верхним пуансоном в соответствии с настоящим изобретением подразумевают лишь круговое цилиндрическое (соответственно кольцеобразное) сужение на указанных чертежах. На соответствующем общем чертеже показано конструктивное исполнение предлагаемого в изобретении верхнего пуансона в виде так называемого верхнего вставного пуансона, речь о котором идет в дальнейшем описании.

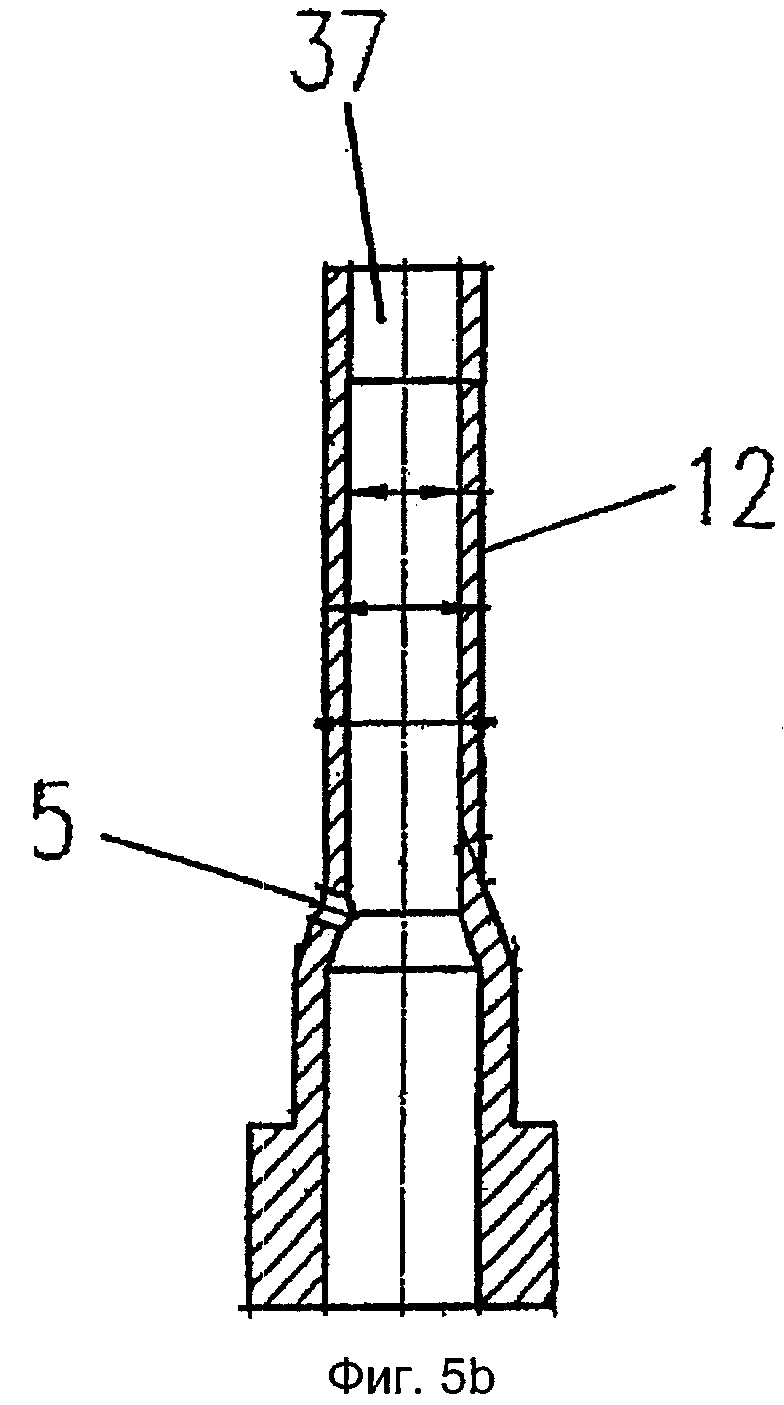

Соединение центрального отверстия MBO по меньшей мере с одним выпускным отверстием имеет особое значение прежде всего в том случае, если по меньшей мере вход в центральное отверстие МВO выполнен в виде кругового цилиндра предпочтительно таким образом, чтобы боковая поверхность кругового цилиндра Z (кругового цилиндрического центрального штифта MF) при его вхождении в центральное отверстие MBO скользила относительно внутренних стенок последнего по меньшей мере в зоне входа. Согласно изобретению центральное отверстие MBO предпочтительно выполнено таким образом, что его внутренние стенки вдоль всей продольной оси обладают геометрической формой боковой поверхности кругового цилиндра. В этом случае размеры кругового цилиндрического центрального штифта MF и центрального отверстия MBO предпочтительно выбирают таким образом, чтобы боковая поверхность всего участка кругового цилиндрического центрального штифта MF (кругового цилиндра Z), вошедшего внутрь центрального отверстия MBO, скользила относительно внутренних стенок этого отверстия. В отличие от этого центральное отверстие MBU в зоне, расположенной ниже верхней торцовой поверхности нижнего пуансона, часто незначительно расширено (смотри, например, показанный на Фиг.5а продольный разрез через нижний пуансон). В другом случае (смотри показанный на Фиг.5b продольный разрез через нижний пуансон) центральное отверстие MBU обладает постоянным цилиндрическим поперечным сечением вдоль всей протяженности нижнего пуансона. В соответствии с настоящим изобретением под непосредственным нижним пуансоном также подразумевают лишь показанное на Фиг.5а и 5b сужение, расположенное выше круговой цилиндрической (соответственно кольцеобразной) зоны. На соответствующем общем чертеже показано конструктивное исполнение предлагаемого в изобретении нижнего пуансона в виде так называемого нижнего вставного пуансона, речь о котором идет в дальнейшем описании. Выход из центрального отверстия МВU в верхней торцовой плоскости нижнего пуансона и выход из центрального отверстия МВO в нижней торцовой плоскости верхнего пуансона обычно выполняют конгруэнтно.

В случае если в качестве матрицы используют матрицу с конгруэнтным сдвоенным усеченным конусом, длина образующей кругового цилиндра I, как правило, не превышает сумму длины II и 0,7-кратной длины I (или 0,5-кратной длины I). При этом в случае, если нижний пуансон выполнен в виде нижнего вставного пуансона, то согласно предпочтительному варианту поперечное сечение нижнего конца последнего в том месте, где он фиксирует нижний конец нижнего пуансона, меньше поперечного сечения кругового цилиндра I. Подобный вариант конструктивного исполнения способствует удалению тонкодисперсных частиц, оказавшихся между стенками отверстия матрицы и боковой поверхностью кругового цилиндра I, в процессе введения нижнего пуансона внутрь продольный участка II*.

Согласно изобретению центральный штифт MF вдоль всей длины обладает геометрической формой кругового цилиндра Z с круговой цилиндрической боковой поверхностью MZ.

Согласно изобретению важным условием является фиксированное взаимное положение центрального штифта MF и матрицы, включая ее отверстие, вдоль оси B во время осуществления предлагаемого в изобретении способа. Фиксацию матрицы на практике, как правило, осуществляют путем припасовки матрицы в соответствующем приемном отверстии матричного диска.

Дополнительную фиксацию матрицы обычно осуществляют посредством крепежного винта, который может быть пропущен, например, от края матричного диска горизонтально к приемному отверстию для матрицы. В случае если матричный диск снабжен несколькими приемными отверстиями, расположенными, например, на равных расстояниях друг от друга вдоль периметра матричного диска, можно осуществлять дополнительную фиксацию, помещая на градуированном круге между двумя приемными отверстиями крепежный винт, который фиксирует две вставленные в эти отверстия матрицы относительно друг друга.

Для фиксации центрального штифта MF, как правило, используют фиксатор центрального штифта. С целью облегчения фиксации центрального штифта MF его нижний конец обычно снабжают головкой (27), которую вводят в точно выполненный промежуток (28) (канавку) фиксатора центрального штифта. К указанной головке может примыкать участок центрального штифта с расширенным поперечным сечением, который облегчает фиксацию центрального штифта (смотри, например, Фиг.6 и Фиг.1). Фиксатор центрального штифта в технически целесообразном варианте, как правило, до отказа привинчивают к матричному диску.

В одном из вариантов осуществления изобретения центральный штифт MF в направлении снизу вверх сначала обладает геометрической формой кругового цилиндра Z с круговой цилиндрической боковой поверхностью MZ, а вверху конически сужается. Прежде всего, это относится к случаю, если указанное коническое сужение находится внутри продольного участка II отверстия матрицы. При этом центральный штифт MF в направлении снизу вверх может обладать геометрической формой кругового цилиндра Z, к которому в верхней части примыкает находящийся в пределах продольного участка II усеченный конус KМ (30) (при этом поперечное сечение кругового цилиндра Z соответствует поперечному сечению основания усеченного конуса KМ). Причем высота усеченного конуса KМ может соответствовать длине продольного участка II (что согласно изобретению является предпочтительным), но может быть также меньше ее (в последнем случае часть центрального штифта, обладающая геометрией кругового цилиндра, простирается до продольного участка II). Преимущества подобного перехода центрального штифта MF в усеченный конус KМ, а также соответствующей геометрической формы самого продольного участка II отверстия матрицы обусловлены тем, что в связи с наличием конического сужения центрального штифта MF при удалении образовавшегося кольцеобразного формованного изделия из отверстия матрицы, реализуемого путем поднятия нижнего пуансона, трение качения между наружными стенками (боковой поверхностью) центрального штифта MF и боковой поверхностью полости образовавшегося кольцеобразного формованного изделия (например, вдоль длины продольного участка II) в основном может исчезать (например, в случае изготовления кольцеобразных предварительных формованных изделий LII, соответственно FLII). Однако преимущества, которые при этом могут быть получены, сравнительно невелики, поскольку при одинаковой высоте боковая поверхность усеченного конуса KМ обычно существенно меньше боковой поверхности усеченного конуса KS.

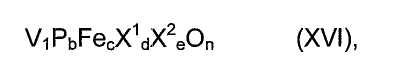

В предпочтительном варианте усеченный конус KМ сужается в направлении снизу вверх (то есть от основания к торцу) таким образом, что между диаметром DG* его основания, его высотой Н* и диаметром DD* его торца существуют следующие соотношения:

предпочтительно:

особенно предпочтительно:

В случае использования конического центрального штифта MF, сужающегося, например, к своему верхнему концу, следует учитывать, что в связи с отсутствием постоянства поперечного сечения усеченного конуса KМ вдоль высоты Н* при нахождении указанного конуса внутри центрального отверстия MBO обязательно остается кольцевой зазор (скольжение боковой поверхности усеченного конуса KМ относительно внутренних стенок центрального отверстия MBO отсутствует). Допустимая ширина подобного зазора определяется размером частиц подлежащего уплотнению порошкообразного исходного материала. В случае сужающегося кверху конического центрального штифта MF поперечное сечение центрального отверстия MBO обычно рассчитывают таким образом, чтобы при вхождении круговой цилиндрической части штифта в центральное отверстие MBO с круговой цилиндрической боковой поверхностью по меньшей мере на входе в указанное отверстие наблюдалось скольжение относительно внутренних стенок. На Фиг.7 в качестве примера показан продольный разрез через центральный штифт MF, которой по всей высоте обладает геометрической формой кругового цилиндра Z, в то время как на Фиг.8 в качестве примера показан продольный разрез через центральный штифт MF, который в направлении снизу вверх сначала обладает геометрией кругового цилиндра Z, а к верхнему концу конически сужается.

В наиболее общем случае при осуществлении предлагаемого в изобретении способа предпочтительно, если верхний конец продольного участка II отверстия матрицы, верхняя (плоская) торцовая поверхность центрального штифта MF и верхняя (плоская) торцовая поверхность матрицы находятся на одном и том же уровне.

Прежде всего это относится к механизированному осуществлению предлагаемого в изобретении способа, поскольку в случае указанного выше положения конструктивных элементов упрощается механизированное введение порошкообразного исходного материала в загрузочную камеру.

Матрица, как правило, обладает плоской верхней торцовой поверхностью. Технически целесообразной является также плоская конфигурация нижней торцовой поверхности матрицы. Матрица предпочтительно обладает геометрической формой кругового цилиндра с плоской верхней и плоской нижней торцовыми поверхностями. Вдоль наружной поверхности соответствующего кругового цилиндра на уровне половины его высоты предпочтительно проходит горизонтально расположенное кольцо, соответственно круглое углубление. Оно предназначено для фиксации матрицы в матричном диске посредством одного или нескольких крепежных винтов.

Сокращение исходного расстояния А до конечного расстояния Е в соответствии с предлагаемым в изобретении способом в принципе можно осуществлять путем активного перемещения навстречу друг другу обоих пуансонов (нижнего и верхнего). Однако возможным, очевидно, является также рабочий режим, в соответствии с которым нижний пуансон остается в неизменном положении, а перемещается (опускается) только верхний пуансон.

Для изготовления предлагаемым в изобретении способом уплотненного материала (кольцеобразного предварительного формованного изделия), поверхность которого обладает максимально равномерной твердостью, предпочтительным, как правило, является рабочий режим, в соответствии с которым при сокращении исходного расстояния А до конечного расстояния Е верхний и нижний пуансоны активно перемещаются навстречу друг другу, причем верхний пуансон опускается, в то время как нижний пуансон поднимается. В этом случае верхний и нижний пуансоны обеспечивают равномерное сжатие порошкообразного исходного материала, что обусловливает однородность бокового сопротивления получаемого прессованного материала по всей его высоте.

При этом предварительное формованное изделие по всему объему обладает однородной плотностью. Благодаря этому в результате последующей термической обработки возникает однородная структура пор, что обусловливает оптимизацию рабочих характеристик катализатора.

Предлагаемый в изобретении способ в принципе можно осуществлять как вручную, так и с помощью механизма. Более высокой экономической эффективностью отличается механизированное осуществление предлагаемого в изобретении способа. При этом можно использовать машины в основном двух типов, соответственно называемые в специальной литературе эксцентриковыми прессами и ротационными устройствами. В случае эксцентрикового пресса непосредственное давление сжатия, воздействующее на подвергаемый прессованию материал, создает только верхний пуансон вследствие его перемещения вниз с помощью эксцентрикового диска, причем нижний пуансон во время сжатия остается неподвижным и перемещается (поднимается) лишь при заключительном выталкивании прессованного материала (кольцеобразного предварительного формованного изделия). Матрица эксцентрикового пресса остается неподвижной. Матрица помещена в плиту, находящуюся на неподвижном матричном столе. Она может быть снабжена одним или несколькими расположенными рядом друг с другом отверстиями (и соответствующими загрузочными камерами). В каждом отверстии матрицы перемещаются с синхронным эксцентриковому диску тактом образующие пару верхний пуансон и нижний пуансон. Центральный штифт MF, пропущенный через отверстие матрицы и нижний пуансон, закреплен на матричной плите посредством соответствующего фиксатора и также остается неподвижным. В зависимости от числа отверстий (загрузочных камер) матрицы речь может идти об однопуансонной или многопуансонной матрице. Соответственно различают одногнездные и многогнездные пресс-формы. Одногнездная пресс-форма состоит из матрицы с отверстием и центрального штифта MF, а также верхнего и нижнего пуансонов. Многогнездная пресс-форма соответственно состоит из матрицы с двумя или более отверстиями, несколькими соответствующими центральными штифтами MF, а также верхнего и нижнего пуансонов. Решающее значение при выборе пресс-формы (должна она быть одногнездной или многогнездной) в основном имеют размеры кольцеобразного предварительного формованного изделия, а также давление прессования, которое способна создавать машина. В соответствии с предлагаемым в изобретении способом примерному верхнему пределу соответствует пресс-форма с пятьюдесятью гнездами. Поскольку в случае эксцентрикового пресса матрица остается неподвижной, загрузочная воронка вместе с загрузочным башмаком, которые содержат подлежащий уплотнению согласно изобретению порошкообразный исходный материал, обычно перемещаются на матричном столе вперед и назад, чтобы обеспечить равномерное заполнение загрузочной камеры, соответственно загрузочных камер матрицы. Таким образом, заполнение загрузочной камеры, уплотнение (сжатие) и выгрузку готового кольцеобразного формованного изделия в случае эксцентрикового пресса осуществляют в виде периодически повторяющихся последовательных операций, совокупности которых соответствуют полный оборот эксцентрика.

Таким образом, рабочий цикл эксцентриковой машины в наиболее простом случае заключается в следующем.

Нижний пуансон первоначально находится внутри отверстия матрицы в соответствующем заполнению положении. Загрузочный башмак передвигается через матрицу, верхняя плоская торцовая поверхность которой находится на одном уровне с верхней плоской торцовой поверхностью центрального штифта MF, причем исходный материал (порошкообразный исходный материал) попадает в отверстие матрицы и оказывается на верхней торцовой поверхности нижнего пуансона. При обратном ходе загрузочного башмака верхний пуансон перемещается вниз, пока его нижняя торцовая поверхность не коснется порошкообразного исходного материала. Таким образом, порошкообразный исходный материал находится в загрузочной камере, и соответствующие поверхности пуансонов располагаются на исходном расстоянии А друг от друга. В результате дальнейшего перемещения верхнего пуансона вниз до конечного расстояния Е (при неподвижном нижнем пуансоне) происходит уплотнение порошкообразного исходного материала под действием соответствующего давления прессования, сопровождаемое образованием кольцеобразного предварительного формованного изделия. Затем верхний пуансон отводят от образовавшегося кольцеобразного предварительного формованного изделия, которое удаляют из отверстия матрицы путем поднятия (как правило, немного замедленного) нижнего пуансона. Подъем нижнего пуансона, как правило, происходит до такой степени, чтобы нижняя сторона образовавшегося предварительного формованного изделия достигла уровня верхней стороны матрицы. В то время как передний край перемещающегося вперед загрузочного башмака отодвигает предварительное формованное изделие от матрицы, нижний пуансон уже вновь опускается в положение заполнения, и снова происходит заполнение отверстия матрицы порошкообразным исходным материалом.

В отличие от эксцентриковой машины в случае ротационного устройства загрузочная воронка вместе с загрузочным башмаком остаются неподвижными, а матричный диск с находящимися в нем матрицами вращается, причем отверстия матрицы попеременно оказываются под загрузочным башмаком. При вращении матричного диска происходит последовательное заполнение отдельных матриц (соответственно их отверстий) исходным порошкообразным материалом.

Затем осуществляют прессование исходного порошкообразного материала и последующее выталкивание полученного прессованного материала.

Таким образом, во время заполнения того или иного отверстия матрицы происходит прессование материала в другой матрице, причем из третьей матрицы одновременно выталкивается предварительное формованное кольцеобразное изделие (прессованный материал). Количество кольцеобразных предварительных формованных изделий, образующихся в результате одного оборота матричного диска, соответствует количеству пресс-форм в комплекте в случае использования однопуансонных пресс-форм. В случае многопуансонных пресс-форм в качестве множителя следует использовать число отверстий в расчете на матрицу. В отличие от эксцентрикового пресса, работающего в периодическом режиме, прессование посредством ротационного устройства осуществляют непрерывно. Кроме того, равномерность давления сжатия в случае ротационного устройства обеспечивают посредством опорных роликов верхнего и нижнего пуансонов.

Для осуществления предлагаемого в изобретении способа пригодны коммерчески доступные ротационные устройства с возможностью использования комплектов, включающих от 10 до 100 (соответственно 80) пресс-форм, причем каждый комплект обычно может являться многопуансонным (до шести пуансонов). В то время как количество прессованных изделий, получаемых при каждом обороте матричного диска стандартного ротационного устройства, соответствуем" числу матриц (отверстий многогнездной пресс-формы), так называемые сдвоенные ротационные устройства, которые характеризуются особенно высокой производительностью, обладают двумя позициями прессования, причем в случае комплектов однопуансонных пресс-форм во время одного оборота матричного диска одновременно происходит заполнение двух матриц, прессование двух порций загруженного порошкообразного материала и выталкивание двух кольцеобразных формованных изделий. Для осуществления предлагаемого в изобретении способа можно использовать, например, эксцентриковые прессы KS, KIS и К III фирмы Kilian (D-50735, Кельн). Однако машинами, особенно пригодными для осуществления предлагаемого в изобретении способа, являются ротационные устройства фирмы Kilian (например, серий Т, R, S и X).

Прессом, особенно пригодным для осуществления предлагаемого в изобретении способа, является сдвоенное ротационное устройство фирмы Kilian типа RX 73, а также ротационное устройство фирмы Kilian типа Synthesis 700-77 А.

Кроме того, для осуществления предлагаемого в изобретении способа можно использовать ротационные устройства фирмы Korsch AG (D-13509, Берлин), например, такие как ротационные устройства РН800 и РН865.

Индивидуальное конструктивное исполнение верхнего пуансона, центрального штифта MF, нижнего пуансона и матрицы, включая ее отверстие, то есть пресс-формы, задает потребитель указанного выше оборудования. В случае использования этих элементов в ротационном устройстве фирмы Kilian с целью осуществления предлагаемого в изобретении способа они особенно предпочтительно обладают, например, следующим конструктивным исполнением (номера указанных ниже и в последующем описании позиций соответствуют указанным на прилагаемых к описанию чертежах).

Отдельная матрица (1) выполнена таким образом, что она точно соответствует имеющемуся в матричном диске приемному отверстию. Матрица обладает технически целесообразной формой кругового цилиндра с плоской верхней и плоской нижней торцовыми поверхностями, причем в наружной стенке цилиндра на уровне половины его высоты выфрезеровано горизонтально расположенное кольцо или круглое углубление (3). Оно предназначено для фиксирования матрицы в матричном диске (например, посредством по меньшей мере одного крепежного винта, который, например, может проходить в горизонтальном направлении от края матричного диска к приемному отверстию для матрицы или от данной матрицы к соседней матрице на круге с делениями). В целесообразном варианте осуществления изобретения относящийся к данной матрице верхний пуансон выполнен в виде верхнего вставного пуансона (4), в то время как относящийся к данной матрице нижний пуансон выполнен в виде нижнего вставного пуансона (5). Нижний вставной пуансон, соответственно верхний вставной пуансон, посредством нижнего навинчивающегося колпачка (6), соответственно верхнего навинчивающегося колпачка (7), в которые могут быть вставлены пуансоны (соответственно нижний и верхний), можно центрировано навинчивать на нижний хвостовик (8), соответственно на верхний хвостовик (9). Нижний хвостовик, соответственно верхний хвостовик, заканчивается головкой нижнего хвостовика (10), соответственно головкой верхнего хвостовика (11), причем указанные головки скользят в направляющих ротационного устройства. Нижний вставной пуансон, соответственно верхний вставной пуансон, завершается непосредственным нижним пуансоном (12), соответственно непосредственным верхним пуансоном (13), то есть используемыми согласно изобретению пуансонами (верхним и нижним) являются соответствующие сужения, которыми заканчиваются указанные вставные пуансоны.

Тарелка (14) верхнего вставного пуансона во ввинченном состоянии прилегает к круглой опорной поверхности (15) верхнего хвостовика. Конструктивное исполнение в виде вставного пуансона придает хвостовикам при их практическом использовании высокую гибкость.

Кольцеобразная тарелка (16) нижнего вставного пуансона во ввинченном состоянии прилегает к кольцеобразной опорной поверхности (17) нижнего хвостовика. Отверстие в кольцеобразной опорной поверхности (17) продолжается в виде цилиндрического полого пространства нижнего хвостовика. Указанное полое пространство может вмещать продолжение центрального штифта MF (18). Через боковое отверстие в нижнем хвостовике, выполненное в виде прорези, центральный штифт MF можно позиционировать вдоль оси В относительно матрицы и отверстия матрицы и фиксировать посредством фиксатора (19) центрального штифта.

Сам фиксатор центрального штифта крепится к матричному диску посредством винта. На Фиг.1 показан продольный разрез указанного выше единичного элемента в варианте взрывного прессования.

На Фиг.6 показан фрагмент продольного разреза через матричный диск (20). В частности, показана вставленная в приемное отверстие матричного диска (20) матрица (1), а также горизонтальное кольцо (3) для фиксации матрицы посредством крепежного винта. Часть матричного диска, в приемные отверстия которого вставлены матрицы (1), в настоящем описании называют также выступом матричного диска (21). Кроме того, на Фиг.6 показаны направляющие отверстия (22) для хвостовиков (8) и (9), выполненные в матричном диске выше и ниже приемного отверстия для матрицы (1). По внутренним стенкам направляющих отверстий (22) с их боковыми поверхностями могут скользить, поднимаясь или опускаясь, нижний хвостовик (8), соответственно верхний хвостовик (9). Часть матричного диска, в которой находятся направляющие отверстия для верхних хвостовиков, в настоящем описании называют также торцом матричного диска (23). Часть матричного диска, в которой находятся направляющие отверстия для нижних хвостовиков, в настоящем описании называют также бородкой матричного диска (24). Показанный на Фиг.6 фиксатор центрального штифта (19) ввернут в матричный диск (20) снизу. Центральный штифт MF (18) с расширяющимся к его верхней части поперечным сечением от закрепленного посредством нижнего хвостовика фиксатора (19) проходит сквозь нижний вставной пуансон до плоской торцовой поверхности матрицы (1), причем плоский торец центрального штифта MF (18) находится на одном уровне с плоским торцом матрицы (1). Хвостовики не должны проворачиваться в направляющих отверстиях (22), что прежде всего относится к многогнездным пресс-формам. Отсутствие проворачивания достигается благодаря наличию шпоночных канавок в хвостовике и шпонок вдоль внутренних стенок направляющего отверстия. Головка верхнего хвостовика (11) и головка нижнего хвостовика (10) сидят в неподвижной направляющей верхнего пуансона, соответственно направляющей нижнего пуансона, которые не показаны на Фиг.6. Вставленная в матричный диск матрица (1) является матрицей с конгруэнтным двойным усеченным конусом.

Принцип действия ротационного пресса схематически описан ниже (указанный принцип в основном одинаков для всех ротационных устройств подобного типа).

Матричный диск приводится во вращение вокруг своей оси в горизонтальной плоскости, например, посредством червячного или шестеренчатого привода. Хвостовики с соответствующими головками, сидящие в неподвижных направляющих (как правило, выполненных из специальной стали или полимеров), при вращении матричного диска скользят по направляющим в соответствии с их высотным профилем. Соединенный с нижним пуансоном нижний хвостовик при вращательном движении матричного диска скользит по направляющей сначала до загрузочного башмака, где он, а следовательно, и нижний пуансон, перемещается вниз, в результате чего верхняя торцовая поверхность нижнего пуансона оказывается в отверстии матрицы на уровне его заполнения. При продолжении вращательного движения находящееся над верхней торцовой поверхностью нижнего пуансона свободное пространство отверстия матрицы заполняется подлежащим уплотнению согласно изобретению тонкодисперсным исходным материалом из загрузочного башмака. При продолжении вращения матричного диска нижний хвостовик, а вместе с ним и нижний пуансон поднимаются настолько, что верхняя торцовая поверхность нижнего пуансона оказывается в отверстии матрицы на уровне его заполнения. Избыточный исходный материал выдавливается вверх и при последующем вращательном движении отбрасывается. Затем нижний хвостовик, а вместе с ним и нижний пуансон вновь опускаются настолько, что верхняя торцовая поверхность нижнего пуансона оказывается в отверстии матрицы на уровне, соответствующем исходному расстоянию А (называемом в настоящем описании также высотой прессования). Во время заполнения верхний пуансон находится выше загрузочного башмака, а затем в соответствии с ходом направляющей верхнего хвостовика скользит вниз, пока его нижняя торцовая поверхность не коснется находящегося в отверстии матрицы тонкодисперсного исходного материала. Итак, порошкообразный исходный материал введен в загрузочную камеру, и поверхности соответствующих пуансонов находятся на исходном расстоянии А друг от друга. При последующем вращении матричного диска головка верхнего хвостовика и головка нижнего хвостовика контактируют с соответствующими опорными роликами, в результате чего помещенный в загрузочную камеру исходный порошкообразный материал сжимается как верхним пуансоном, так и нижним пуансоном, причем нижний пуансон поднимается, а верхний пуансон продолжает опускаться, пока оба пуансона не переместятся, достигнув конечного расстояния Е. Процесс уплотнения между опорными роликами при необходимости может быть на некоторое время прекращен, причем в течение этого времени расстояние между верхним и нижним пуансонами остается постоянным (эксцентриковые таблетировочные машины эксплуатируют в режиме, не предусматривающем промежуток времени, в течение которого расстояние между верхним и нижним пуансонами остается постоянным, причем степень уплотнения зависит только от глубины погружения верхнего пуансона в порошкообразный исходный материал).

Временной промежуток, в течение которого давление уплотнения остается примерно постоянным, способствует протеканию в подлежащем уплотнению исходном материале зависящих от времени процессов пластической деформации. Затем верхний хвостовик вновь поднимается над полученным кольцеобразным формованным изделием по соответствующей направляющей при одновременном подъеме верхнего пуансона. Нижний хвостовик, а вместе с ним нижний пуансон, поднимаются вследствие скольжения головки нижнего хвостовика по выталкивающей направляющей, находящееся на верхней торцовой поверхности нижнего пуансона кольцеобразное предварительное формованное изделие выводится из отверстия матрицы и выталкивается посредством съемника (предлагаемый в изобретении способ в предпочтительном варианте позволяет осуществлять выталкивание готовых формованных изделий с особенно незначительным усилием, которое в случае свежих матриц, как правило, находится в интервале от 0,15 до 1,5 кН, причем в ходе дальнейшего осуществления производственного процесса необходимое выталкивающее усилие, как правило, возрастает, достигая примерно 700 Н, в связи с чем матрицу обычно переворачивают или заменяют). Затем кольцеобразное предварительное формованное изделие по соответствующему желобу соскальзывает в резервуар для хранения. В процессе последующего вращательного движения матричного диска верхний пуансон вследствие скольжения головки верхнего хвостовика в соответствующей верхней направляющей поднимается, пока он вновь не оказывается над загрузочным башмаком, заняв максимально высокое положение.

Между тем нижний пуансон вследствие дальнейшего скольжения головки нижнего хвостовика в соответствующей нижней направляющей вновь опускается, в результате чего он вновь оказывается в положении ниже загрузочного башмака, а его верхняя торцовая поверхность вновь находится в отверстии матрицы на уровне, соответствующем заполнению этого отверстия. Затем описанный выше процесс повторяется с периодичностью вращательного движения матричного диска.

Предпочтительным является заполнение отверстия матрицы порошкообразным исходным материалом, осуществляемое уже во время опускания нижнего пуансона до уровня заполнения: при этом в отверстие матрицы попадает не слишком много воздуха. Во время совершения полного оборота матричного диска хвостовики ни разу полностью не выходит из направляющих отверстий.