Способ перемешивания веществ и установка для его осуществления - SU1607912A1

Код документа: SU1607912A1

Чертежи

Описание

Изобретение откосится к перемещива- нию веществ, а именно к техническим решениям для перемешивания взаимонерастворимых материалов, и может быть использовано как в научно-исследовательских лабораториях, так и на производственных предприятиях, для получения высокодисперсных смесей.

Цель изобретения - интенсификация процессов образования и повышение дисперсности смесей.

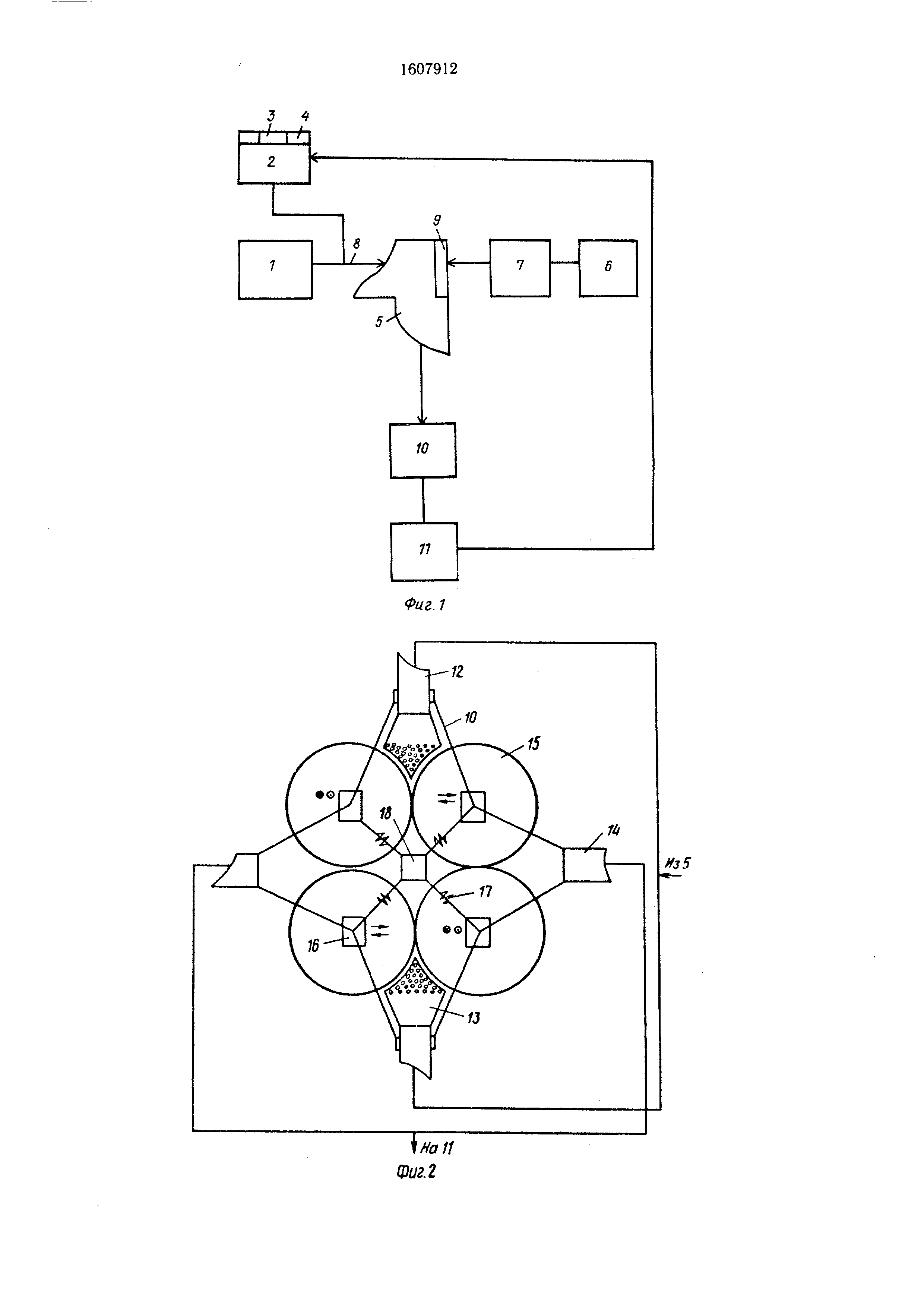

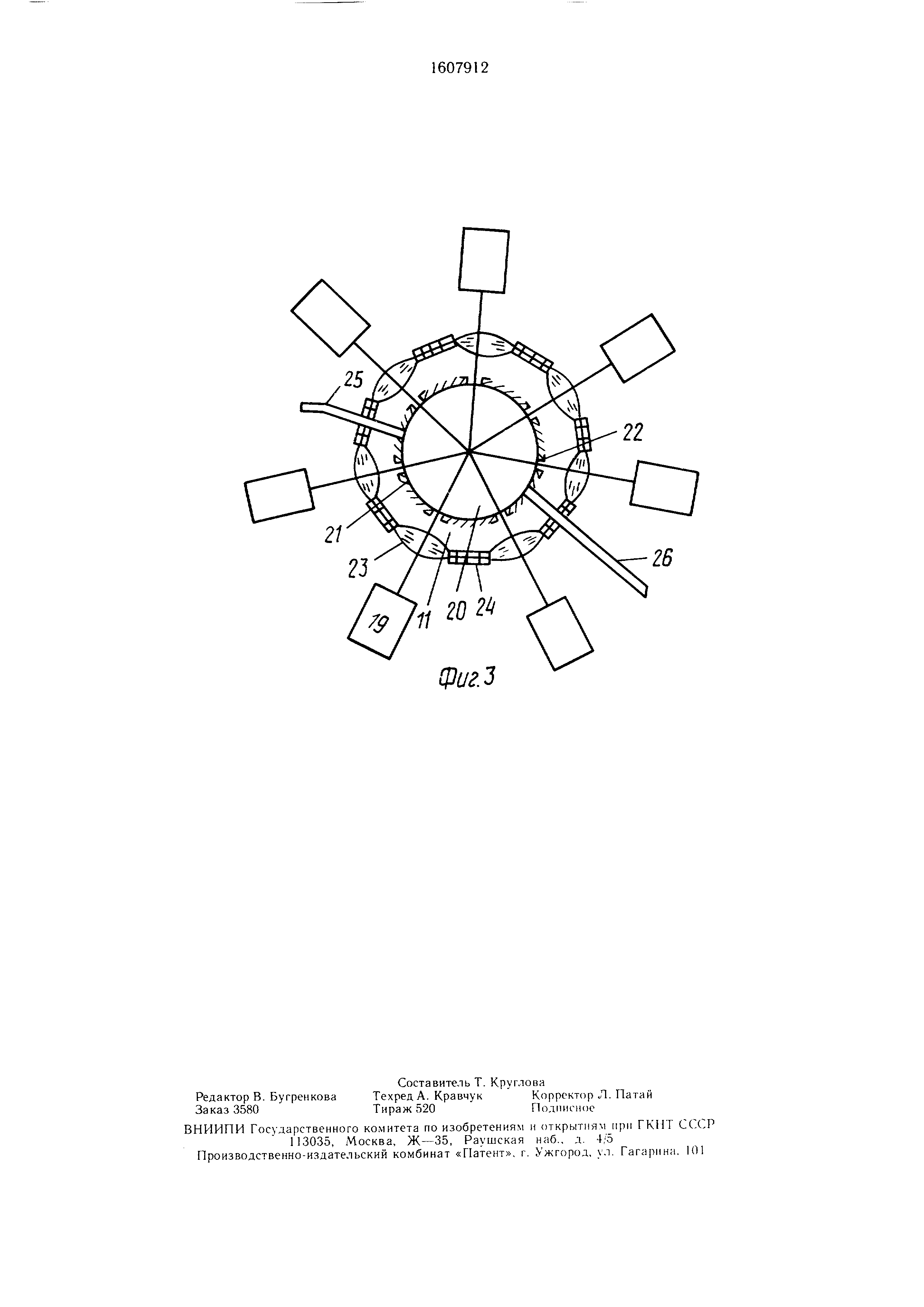

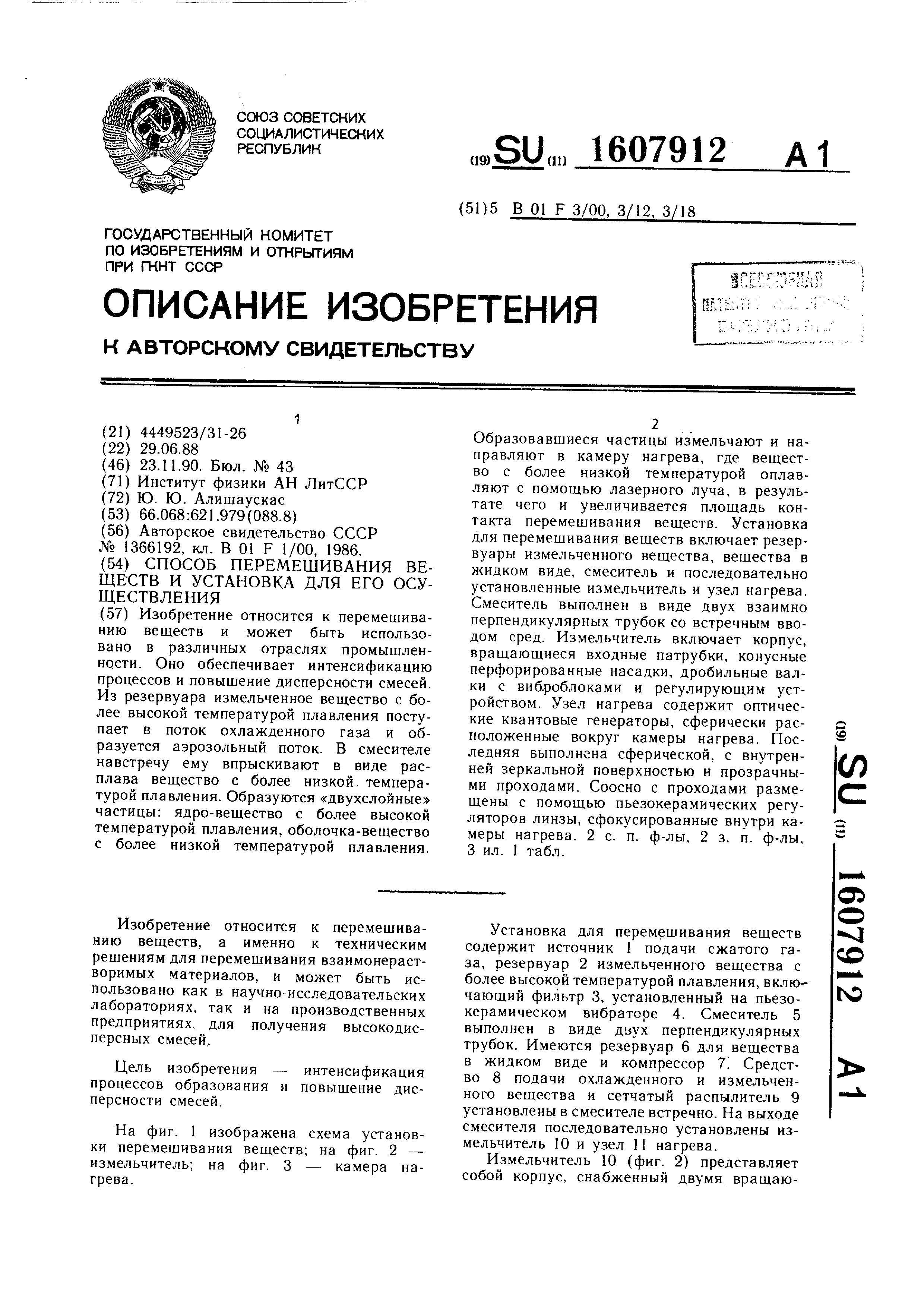

На фиг. 1 изображена схема установки перемешивания веществ; на фиг. 2 - измельчитель; на фиг. 3 - камера нагрева .

Установка для перемещивания веществ содержит источник 1 подачи сжатого газа , резервуар 2 измельченного вещества с более высокой температурой плавления, включающий фильтр 3, установленный на пьезо- керамическом вибраторе 4. Смеситель 5 выполнен в виде дкух перпендикулярных трубок. Имеются резервуар 6 для вещества в жидком виде и компрессор Т. Средство 8 подачи охлажденного и измельченного вещества и сетчатый распылитель 9 установлены в смесителе встречно. На выходе смесителя последовательно установлены измельчитель 10 и узел 11 нагрева.

Измельчитель 10 (фиг. 2) представляет собой корпус, снабженный двумя вращаюО )

о

N3

щимися входными патрубками 12 с конусными перфорированными насадками 13 и двумя выходными патрубками 14, дробильные валки 15, снабженные виброблоками 16 и соединенные пружинами 17 регулировки с регулирующим устройством 18.

Узел нагрева (фиг. 3) включает оптические квантовые генераторы 19, сферически расположенные вокруг камеры 20 нагрева , которая имеет сферическую форму.

поверхность 21 камеры 20 зеркальная, лазерное излучение, проходя через прозрачные проходы 22 и точки фокусировки, многократно отражается внутри камеры 20, тем самым способствуя поддержанию температурного режима. При этом раздроо- ленные двухслойные частицы оплавляются веществом с более низкой температурой плавления, тем самым увеличивая площадь контакта перемещиваемых веществ.

внутреннюю зеркальную поверхность 21 с 10 Далее аэрозольный поток через выходной прозрачными проходами 22. Соосно про-патрубок 26 поступает обратно в резерходам 22 установлены линзы 23 с помо-вуар 2. При этом избыточное давление

щью пьезокерамических регуляторов 24.выравнивается через фильтр 3 для исклюФокусы линз совмещены в камере 20 чения засорения аэрозольными частицами, нагрева. Последняя имеет входной 25 и jg установленный на пьезокерамическом вибраторе 4. Процесс перемешивание - измельчение-нагревание повторяется многократно до достижения заданного уровня дисперсности смеси.

Пример . Перемешивают углерод и сви- щего из источника 1 сжатого газа, и пре- 20 нец в соотношении 1:1.

вращается в аэрозольный поток. При рас-Первоначально измельчают вещество с

более высокой температурой плавления (углерод ) до размера частиц (Ш м для помещения в резервуар 2. Свинец расплав- ляют и помещают в резервуар 6. Измельченный углерод перемещают с помощью гелия, температура которого -100°С, в смеситель 5. Туда же встречным потоком впрыскивают расплавленный свинец.

Температура распыляемого жидкого рой плавления. Охлажденные частицы ве- зо винца х-400°С, аэрозоля с частицами угле- щества с более высокой температурой рода -100°С.

выходной 26 патрубки 2.

Установка работает следующим образом.

Из резервуара 2 измельченное вещество с более высокой температурой плавления поступает в поток газа, поступаюширении сжатый газ охлаждается и поэтому вещество с более высокой температурой плавления, находящееся в аэрозольном состоянии, также будет охлаждено. Образовавшийся аэрозольный поток поступает в смеситель 5, а навстречу ему из резервуара 6 при помощи компрессора 7 через распылитель 9 впрыскивается расплавленное вещество с более низкой температуплавления сталкиваются с частицами расплавленного вещества с более низкой температурой плавления, вследствие чего образуются двухслойные частицы, т. е. ядро из вещества с более высокой температурой 5 плавления, а оболочка из вещества с более низкой температурой плавления. Данное аэрозольное образование поступает на измельчитель 10. Измельченный материал вместе с сжатым газом через входные

После этого осуществляют измельчение образовавшихся двухслойных частиц.

Температура измельчаемых двухслойных частиц около -100°С.

Частота вращения валков 15 0,1 кГц, частота вращения насадки 13 50 Гц, сила воздействия валков на поверхность друг друга в состоянии неподвижности 10 Н, частота вибрации 1 кГц.

Измельченную смесь нагревают при попатрубки 12 и насадку 13 попадает между 40 мощи лазерного луча до температуры, дробильными валками 15, расстояние между превышающей температуру плавления вещества с более низкой температурой плавления (свинца).

ОКГ мощностью 5 Вт каждый, темкоторыми регулируется устройством 18 при помощи пружины 17. Дробильные валки 15 попарно вибрируют при помощи виброблоков 16 вертикально и горизонталь- лс пературы в реакционной камере 20 500°С.

но, и измельченный материал сдавливается , истирается и тем самым измельчается . Далее измельченный материал под действием сжатого газа проходит еще раз между соседними валками 15 и через выходной 14 и входной 25 патрубки посту- 50 пает в камеру 20 нагрева. Сферически расположенные оптические квантовые генераторы (ОКГ) 19 генерируют лазерное излучение , которое при помощи линз 23 фокусируется вовнутрь камеры 20. Положение линз регулируется при помощи пьезокерамических регуляторов 4. Поэтому от специфики проводимого термопроцесса лазерное излучение может фокусироваться в одну или несколько точек. Так как внутренняя

Соотношение углерода и свинца по массе 1:1. Цикл охлаждение - измельчение-нагрев повторяют до получения высокодисперсной смеси.

Продолжительность одного цикла 12-13 мин. Проводят 3-4 цикла. На выходе получают смесь свинца и углерода в соотношении 1:1 по массе, дисперсностью 10- -10- м.

55 Пример 2. Готовят смесь едкого натра и воды.

Пример 3. Готовят смесь серы с водой.

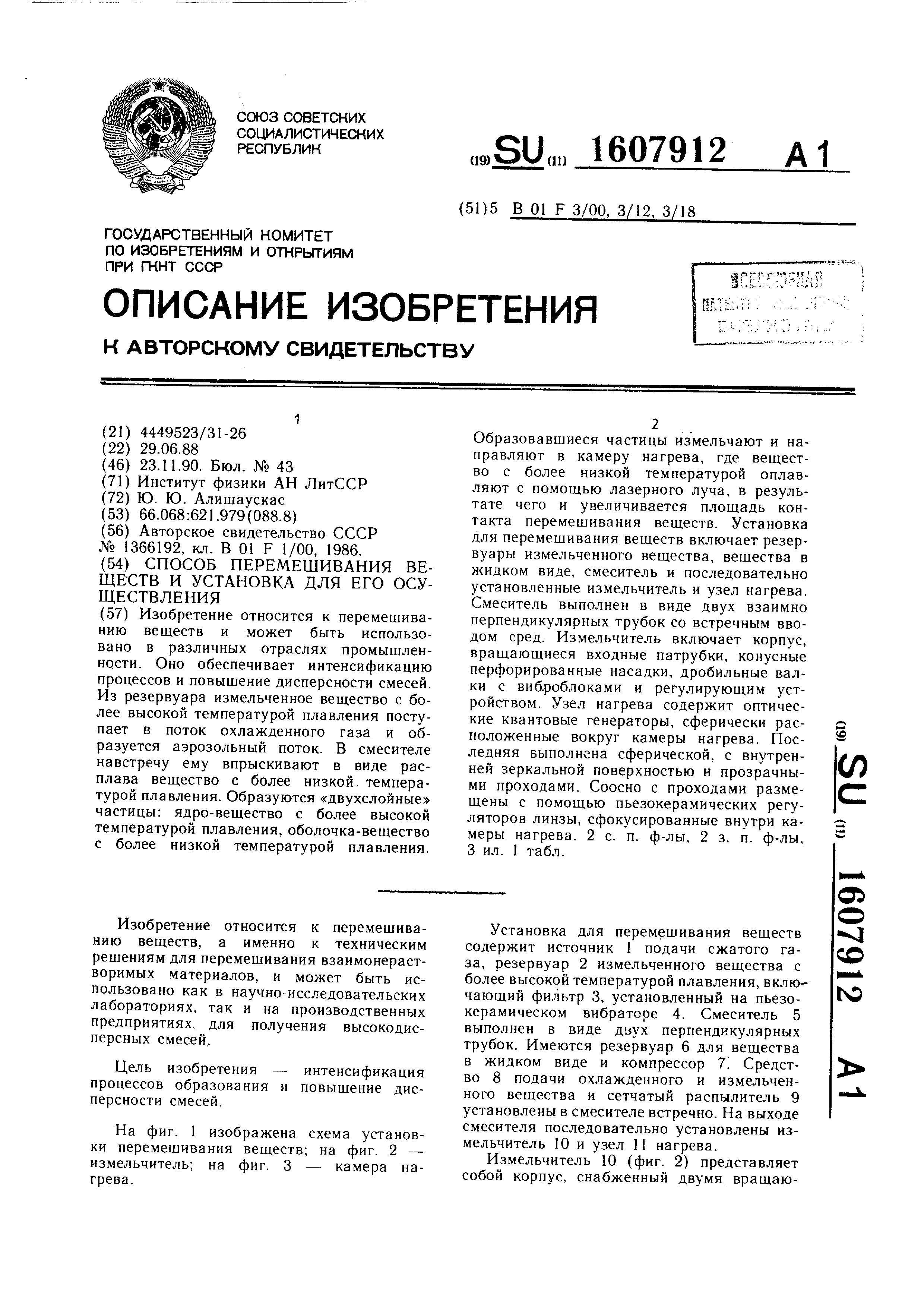

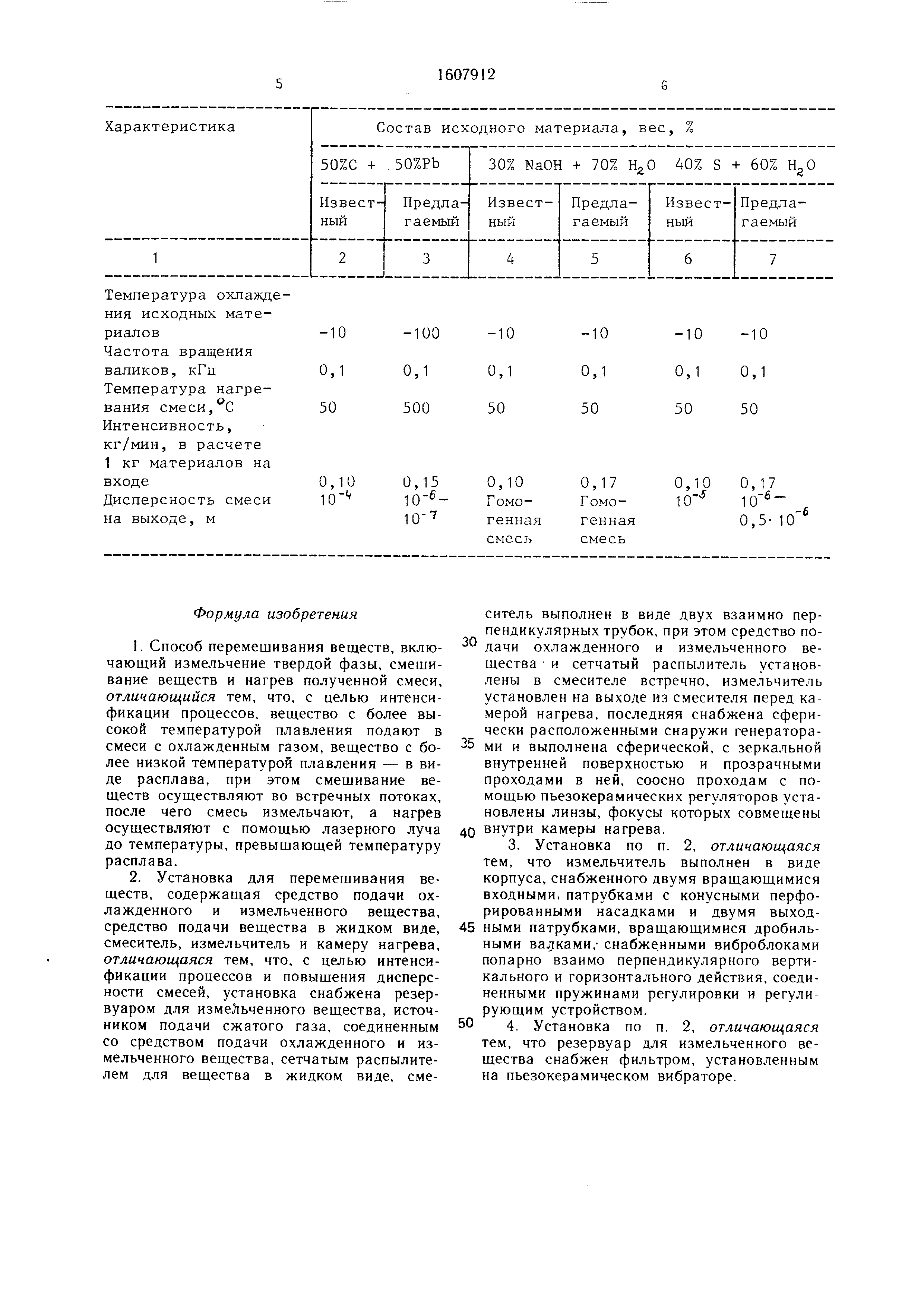

Характеристика состава приведена в таблице.

После этого осуществляют измельчение образовавшихся двухслойных частиц.

Температура измельчаемых двухслойных частиц около -100°С.

Частота вращения валков 15 0,1 кГц, частота вращения насадки 13 50 Гц, сила воздействия валков на поверхность друг друга в состоянии неподвижности 10 Н, частота вибрации 1 кГц.

пературы в реакционной камере 20 500°С.

Соотношение углерода и свинца по массе 1:1. Цикл охлаждение - измельчение-нагрев повторяют до получения высокодисперсной смеси.

Продолжительность одного цикла 12-13 мин. Проводят 3-4 цикла. На выходе получают смесь свинца и углерода в соотношении 1:1 по массе, дисперсностью 10- -10- м.

50

55 Пример 2. Готовят смесь едкого натра и воды.

Пример 3. Готовят смесь серы с водой.

Характеристика состава приведена в таблице.

е

-10 0,1 50

-100

0,1

500

-10 0,1 50

-10 -10 0,10,1

5050

Реферат

Изобретение относится к перемешиванию веществ, и может быть использовано в различных отраслях промышленности. Оно обеспечивает интенсификацию процессов и повышение дисперсности смесей. Из резервуара измельченное вещество с более высокой температурой плавления поступает в поток охлажденного газа и образуется аэрозольный поток. В смесителе 5 навстречу ему впрыскивают в виде расплава вещество с более низкой температурой плавления. Образуются "двухслойные" частицы: ядро-вещество с более высокой температурой плавления, оболочка-вещество с более низкой температурой плавления. Образовавшиеся частицы измельчают и направляют в камеру нагрева, где вещество с более низкой температурой оплавляют с помощью лазерного луча, в результате чего и увеличивается площадь контакта перемешивания веществ. Установка для перемешивания веществ включает резервуары измельченного вещества, вещества в жидком виде, смеситель и последовательно установленные измельчитель и узел нагрева. Смеситель выполнен в виде двух взаимно-перпендикулярных трубок со встречным вводом сред. Измельчитель включает корпус, вращающиеся входные патрубки, конусные перфорированные насадки, дробильные валки с виброблоками и регулирующим устройством. Узел нагрева содержит оптические квантовые генераторы, сферически расположенные вокруг камеры нагрева. Последняя выполнена сферической, с внутренней зеркальной поверхностей и прозрачными проходами. Соосно с проходами размещены с помощью пьезокерамических регуляторов линзы, сфокусированные внутри камеры нагрева. 2 с.п. ф-лы. 2 з.п. ф-лы. 3 ил.1 табл.

Формула

Комментарии