1

Изобретение относится к технологическому оборудованию, а именно к устройствам

для приготовления многокомпонентных сухих и жидких смесей, и может найти применение в пищевой,

химической, фармацевтической, микробиологической , строительных материалов

и других отраслях промышленности

Известно устройство для смещения

сыпучих компонентов, содержащее приспособление для предварительного пере

мешивания, выполненное в виде приемной емкости, установленной с возмож:-

ностью вращения вокруг вертикальной оси и снабженной выходными патрубками-рукавами

. Поступающий через рукава материал распределяется в сек - ционном бункере. После одновременного

заполнения всех секций подача материала прекращается. Затем поочередно открывают затвор днища каждой

секции, материал попадает в другой смеситель 1,

Недостатком этого устройства является то, что поделенные на доли

компоненты не проходят в нем поперечного перемещивания до поступления в

общий смеситель. Другим недостатком является то, что процесс подачи компонентов

из-за своей цоследователь- ности очень продолжителен, что влия5

ет на общую производительность. Третий недостаток - цикличность всего

процесса: пока не освобождена последняя емкость, нельзя начинать новьй

Ь цикл,

Наиболее близким к изобретению по

технической сущности и достигаемому результату является устройство для приготовления смесей 2,

В известном устройстве, включающем группу дозаторов исходных компонентов

, расположенных над смесительной камерой, имеются приспособления ,цля деления потоков компонентов и

предварительного их смешивания в микрообъемах , размещенные между смесительной

камерой и группой дозаторов. Эти приспособления, выполненные в виде приемных емкостей, установленных

с возможностью вращения вокруг вертикальной оси и снабженных сетками

и магнитными рабочими телами, позволяют делить потоки поступающих компонентов

на части и перемешивать эти части компонентов в микрообъемах,

что значительно упрощает процесс смешения и равномерного взаимораспределения

компонентов из-за ограниченных объемов смешиваемых веществ.

Однако известное устройство предназначено только для приготовления

0

5

0

сухих порошковых смесей из мелкодисперсных сьшучих материалов, максималные размерь составных частиц которых

не превышают 1-2 мм. Ни для приготов ления сухих смесей с включением более

крупных частиц (что особенно важно в пищевой, химической и строительной отраслях народного хозяйства

), ни тем более для приготовления смесей с участием жидкой дисперсионной среды это устройство использовано

быть не может в силу своих конструктивных особенностей, а именно: из за наличия сеток и находящихся на

них кинематически невзаимосвязанных магнитных рабочих тел, определяющих как максимальную крупность частиц

смешиваемых компонентов, так и вязкость дисперсионной, среды, нарушаю-

щей сьшучесть компонентов, за счет усиления сцепления между их частицами .

Цель изобретения - повьш1ение интенсивности перемешивания компонен- тов и расширение технологических

возможностей устройства.

Поставленная цель достигается

тем, что в устройстве для приготовления смесей, сЪдержащем дозаторы компонентов и расположенную под ними

смесительную камеру, снабженную приспособлением для предварительного

перемешивания компонентов, выполненным в виде приемных емкостей, уста- новленных с возможностью вращения

вокруг вертикальной оси, приемные емкости расположены соосно, каждая из них сообщена с соответствующим

дозатором и снабжена выходными пат- рубками, выходы которых размещены эквидистантно

относительно вертикально оси вращения.

При этом приемные емкости располо

жены коаксиально.

Выходной патрубок каждой приемной

емкости расположен в плоскости, проходящей через вертикальную ось вращения

, а их выходы - в одной плоское ти.

Такое выполнение устройства обеспечивает

равномерное послойное, постуление материала в смесительную камеру так, что слон размещаются один

под другим поочередно.

Устройство снабжено устройством

для гашен115т скорости потока смеси, вьтолнениы 1 в виде кольцевой перегородки , установленной перед смесительной камерой.

Гашение скорости потока смеси необходимо для устранения возникновения

потенциального эффекта центрифугирования , при котором возможно разделение материалов по плотности,

удельным весам и по крупности зерна. При этом кольцевая перегородка снабжена

вертикальными или наклонными плстинами , что приводит к гашению тангенциальной

составляющей центробежного ускорения при вращении, что также предотвращает пофракционное разделение

смеси,

В устройстве над каждой приемной емкостью установлены неподвижные

направляющие воронки. При этом каждая направляющая воронка снабжена

скребком, взаимодействующим с внутренней поверхностью соответствующей приемной емкости.

Устройство для приготовлений смесей дополнительно снабжено перегородкой

, выполненной в виде плоского кольца, и скребком, установленным

над перегородкой с возможностью вращения вокруг вертикальной оси.

Такое выполнение устройства целесообразно при изготовлении смесей

из мелкодисперсных материалов, Наличие плоского кольца со скребком обеспечивает

достаточно высокое качество перемешивания небольших количеств

компонентов смеси, послойно накапливающихся на кольце за один оборот устройства.

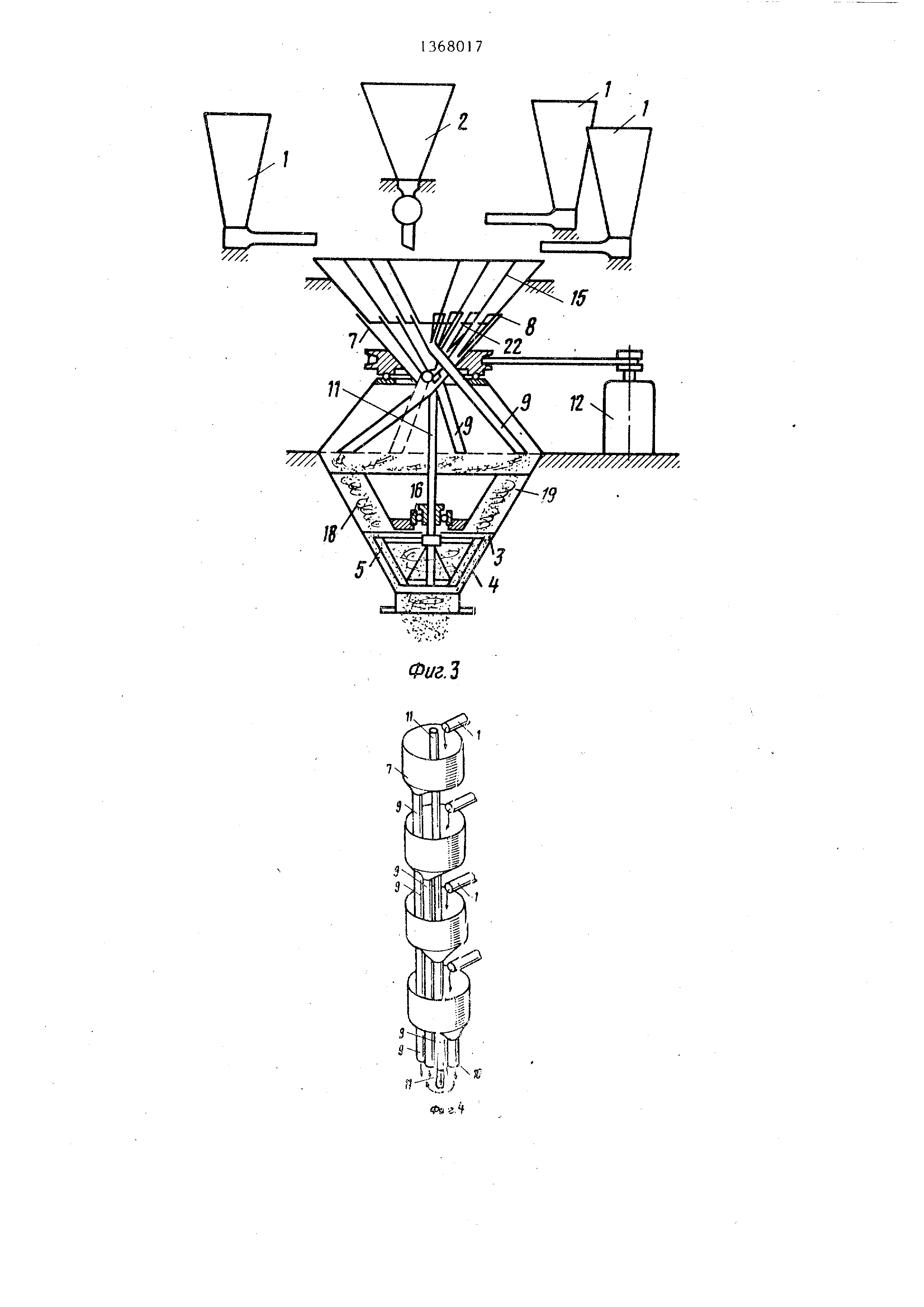

На фиг,1 приведена принципиальная схема устройства для приготовления

смесей; на фиг, 2 - то же, с неподвижными течками между дозаторами компонентов

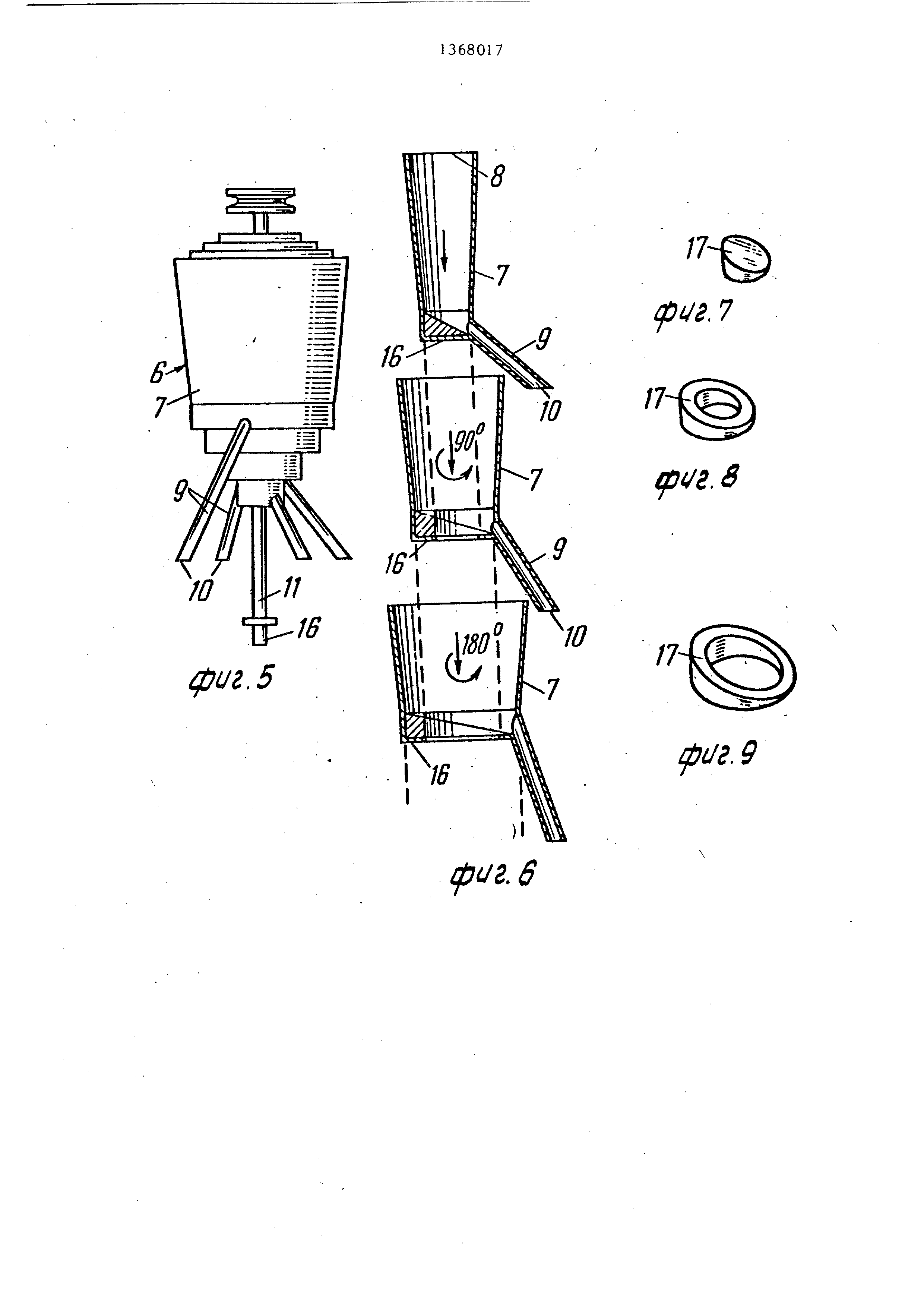

и приемными емкостями; на фиг,3 - то же, с неподвижными направляющими воронками; на фиг,4 и 5 -

приемные емкости, аксо нометрия; на фиг,6 - сочетание емкостей с наклонными патрубками и с косыми

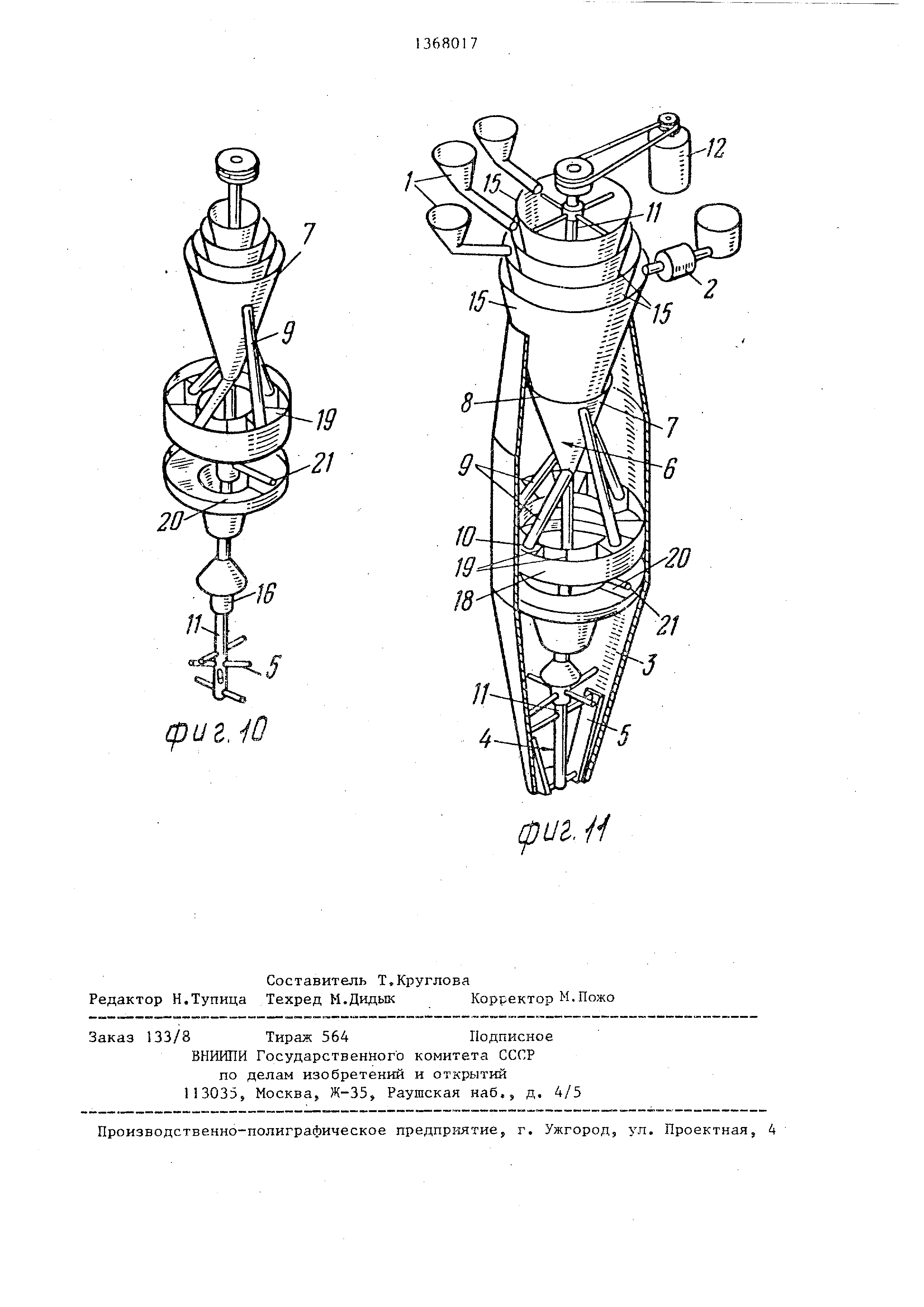

кольцевыми вставками; на фиг,7-9 - косые кольцевые вставки; на фиг.10-

устройство с несколькими кольцевыми перегородками со снятым внешним кожухом

, аксонометрия; на фиг,1 - то же общий вид в аксонометрии с разрезом,

Группа дозаторов исходных компонентов , состоящая, например, из до-

заторов 1 сьтучих материалов и дозаторов 2 жидкостей, размещена над смесительной

камерой 3 смесителя 4,

513

снабженного рабочим органом 5« Между группой дозаторов исходных компонентов и рабочей камерой 3 смесителя 4

размещено приспособление 6 для предварительного перемешивания компонентов

. Последнее вьшолнено в виде нескольких приемных емкостей 7, имеющих , например, обращенные вверх раструбы

8. В нижней части каждая емкост имеет выходной патрубок 9, установленный наклонно к вертикали, так что

его свободный конец 10 отклонен книзу , при этом свободные концы 10 всех патрубков 9 расположены на равных

расстояниях (эквидистантно) от цент- ра;льного вала 1 1 , проходящего по вертикальной оси вращения приемных

емкостей 7. Все емкбсти 7 расположен соосно с некоторым смещением по вер-

тикали и закреплены на центральном валу 11 с возможностью совместного с ним вращения от привода 12.

Смеситель А и его рабочий орган 5 мрдет быть вьшолнен в виде произволь

ной, наиболее подходящей для обработки данной смеси конструкции. Так,

смеситель выполнен в виде горйзон- , тального KOpFiyca с вращающимся в нем

горизонтальным валом с радиальными стержнями и снабжен самостоятельным

приводом 13 (фиг.). Смеситель может быть выполнен в виде вертикального

конического корпуса, а его рабочий орган 5 - в вида лопастной мешалки

с самостоятельным приводом 13 (фиг.2 или с рабочим органом 5, вращающимся от общего привода 12 (фиг.3),

Каждый дозатор 1 сьшучих материалов и дозатор 2 жидкости может не-

посредственно взаимодействовать с раструбом 8 соответствующей ему приемной

емкости 8 1-ши через лоток-течку 14 (фиг.2)5 или через неподвижную направляющую воронку 15, нижнее

основание которой размещено в раструбе 8 cooтвeтcтвyюII eй вращающейся емкости 7 (фиг.З).

Дпя. улучшения работоспособности устройства центральньш вал 11 может

быть снабжен подшипниковым узлом 16.

В приспособлении для предварительного

перемешивания компонентов (фиг.З) приемные емкости выполнены с плоским днищем 16 и снабжены косыми

вставками 17 (фиг.7-9) для облегчения стекания материала к выходным патрубкам 9.

76

Приспособление 6 для предварительного

перемешивания компонентов снабжено (фиг.З) устройством 18 для гашения скорости потока смеси, выполненным

в виде кольцевой перегородки. Кольцевая перегородка 18 может быть выполнена секционной, секции которой

образованы вертикальными или наклонными пластинами 19. Взаиморасположение

кольцевых перегородок 18 пластин 19 и приспособления для предварительного перемешивания компонентов

приведено на фиг.10. Кроме того, устройство снабжено дополнительной перегородкой 20, вьшолненной в виде

сплошного кольца, взаимодействующего со скребком 21, установленным жестко

на центральном валу 11 для совместного с ним вращения вокруг вертикальной оси.

Для облегчения течения материала из направляющей воронки 15 в приемные

емкости на каждой направляющей воронке закреплен скребок 22, взаимодействующий

с внутренней поверхностью соответствующей приемной емкости 17.

Устройство работает следующим образом .

Приводом 12 приводят во вращение

вал 11 с закрепленными на нем приемными емкостями 7, скребком 21 и рабочим

органом 5 смесителя 4. В устройстве (фиг.1 и 2) рабочий орган 5 смесителя

запускается от привода 13 одновременно С запуском привода 12, после этого запускают грзпппу дозаторов

Г сьшучих материалов и дозаторов 2 жидкостей, предварительно настроенных по производительности

так, чтобы постоянно поддерживалось заданное соотношение компонентов„

Дозируемые компоненты непосредственно из каждого дозатора по лоткам-течкам

14 или через направляющие воронки 15 поступают в соответствующие вращающиеся

приемные емкости 7 и по выходным патрубкам 9 через их свободные .

концы 10 попадают на устройство 18 дп гашения скорости,где потоки компонентов

теряют горизонтальную составля- 1сщ:/ю своей скорости и падают по слой™

но на плоское кольцо 20, с которого скребком 21 соскребаются и направляются

на лопасти рабочего органа 5 смесителя 4. При этом для обеспечени

работоспособности устройства необходимо , чтобы скорость истечения каждого

ко14понента из приемной емкости 7 по выходному патрубку 9 была больше , чем максимальная производительность

соответствующего дозатора. В смесительной камере 3 смесь гомогенизируется и выходит из устройства.

J

80178

Использование предлагаемого изобретения позволяет значительно повысить

удельную объемную производительность устройства, сократить энергетические затраты на процесс смешивания

и повысить качество получаемых смесей.

Фиг.2

Фиг.З

т w

16

фиг. 5

Лftj2

.7 /7

.8

fiJ.9

fuz.6

(риг.0

12

-20

21

-J

Комментарии