Композиция для получения огнеупорного материала - RU2478874C2

Код документа: RU2478874C2

Чертежи

Описание

Настоящее изобретение относится к композиции для получения огнеупорного материала. Оно также относится к огнеупорному фасонному изделию для высокотемпературных газовых реакторов, в частности к элементу теплозащитного экрана для газовой турбины, и к способу получения огнеупорного фасонного изделия.

Для стенок высокотемпературных газовых реакторов, в которых протекает горячий газ, например, для стенок камер сгорания в газотурбинных установках, требуется тепловое экранирование несущей конструкции от воздействия горячего газа. Тепловое экранирование от горячего газа может достигаться, например, выполненной непосредственно перед стенкой камеры сгорания футеровкой, например, в виде керамического теплозащитного экрана. Такая футеровка состоит, как правило, из множества металлических или керамических элементов теплозащитного экрана, которыми облицована поверхность стенки камеры сгорания. По сравнению с металлическими материалами керамические материалы идеально подходят для футеровки благодаря своей высокой термостойкости, коррозионной стойкости и низкой теплопроводности. Керамический теплозащитный экран описан, например, в EP 0558540 B1.

Вследствие присущей материалу способности к тепловому расширению и существующей при эксплуатации разницы температуры, например, между температурой окружающей среды во время простоя газотурбинной установки и максимальной температурой при ее полной нагрузке, требуется гарантировать тепловую подвижность, в частности, керамических теплозащитных экранов для того, чтобы не возникали разрушающие теплозащитный экран тепловые напряжения. В связи с этим между отдельными элементами теплозащитного экрана предусмотрены температурные швы, обеспечивающие тепловое расширение этих элементов. По соображениям безопасности температурные швы выполнены таким образом, что даже при максимальной температуре горячего газа не происходит их полного смыкания. Для этого необходимо, чтобы горячий газ не поступал на несущую стену камеры сгорания через температурные швы. Для защиты температурных швов от поступления в них горячего газа их часто продувают потоком запирающего воздуха, движущимся вовнутрь камеры сгорания. В качестве запирающего воздуха используется, как правило, воздух, применяемый в качестве среды для охлаждения фиксирующих элементов теплозащитного экрана, что в том числе приводит к возникновению температурных градиентов на участке кромок элемента теплозащитного экрана. В результате продувки температурных швов запирающим воздухом происходит охлаждение ограничивающих швы периферийных сторон и холодной стороны элементов теплозащитного экрана. С другой стороны, к горячей стороне элементов теплозащитного экрана горячим газом подводится большое количество тепла. Поэтому внутри элемента теплозащитного экрана создается трехмерное распределение температуры, характеризующееся падением температуры от горячей стороны к холодной стороне, а также падением температуры от центральных точек элемента теплозащитного экрана к кромкам. В связи с этим при использовании керамических элементов теплозащитного экрана, даже в случае отсутствия контакта со смежными элементами теплозащитного экрана, на горячей стороне возникают напряжения, вызывающие растрескивание и, следовательно, способные отрицательно влиять на срок службы элементов теплозащитного экрана.

Обычно элементы теплозащитного экрана являются плоскими и располагаются в камере сгорания газовой турбины параллельно несущей конструкции. Температурный градиент, направленный перпендикулярно поверхности несущей конструкции, вызывает лишь сравнительно незначительные тепловые напряжения, при условии, что керамический элемент теплозащитного экрана в смонтированном состоянии способен наклоняться без помех в сторону внутренней части камеры сгорания.

Температурный градиент, проходящий параллельно несущей конструкции, как и температурный градиент, проходящий от периферийных поверхностей элемента теплозащитного экрана к центру этого элемента, вызывает быстро возрастающие тепловые напряжения вследствие жесткости пластинчатой геометрии и деформации, возникающие параллельно максимальной проекции поверхности. Это приводит к тому, что холодные кромки периферийных поверхностей испытывают растяжение вследствие их сравнительно слабого теплового расширения, вызываемого более горячими центральными участками, подвергаемыми большему тепловому расширению. В случае превышения предела прочности материала такое растяжение может вызвать образование трещин, которые будут исходить от кромок элемента теплозащитного экрана и распространяться в направлении к центральным участкам элемента теплозащитного экрана.

Трещины уменьшают несущее сечение элемента теплозащитного экрана. Чем протяженнее трещины, тем меньше остаточное несущее сечение элемента теплозащитного экрана. Термически обусловленные трещины могут удлиняться под действием механических нагрузок во время эксплуатации газотурбинной установки, что дополнительно ведет к сокращению остаточного сечения и может вызвать необходимость замены элемента теплозащитного экрана. Указанные механические нагрузки возникают, например, при меняющихся ускорениях стенки камеры сгорания, которые могут быть вызваны колебаниями горения, т.е. колебаниями в газообразных продуктах сгорания.

В целях снижения расхода запирающего воздуха и, следовательно, термически обусловленных напряжений в элементах теплозащитного экрана в EP 1302723 A1 предложено располагать в температурных швах гидравлические барьеры. Это может обеспечить также уменьшение температурных градиентов на участке кромок. Однако размещение гидравлических барьеров является не всегда возможным, кроме того, они усложняют конструкцию теплозащитного экрана.

Кроме того, элементы теплозащитного экрана подвержены сильным коррозионным нагрузкам, приводящим к потере материала, ограничивающей срок службы. Потеря материала, происходящая при использовании керамических элементов теплозащитного экрана, обусловлена сочетанием коррозии с повторным спеканием поверхности и эрозионной нагрузкой вследствие прохождения большой массы горячего газа. Съем материала является, как правило, максимальным на том участке, на котором поток горячего газа движется с максимальной скоростью. В часто применяемых в настоящее время керамических теплозащитных экранах из корунда и муллита со стекловидной фазой потеря материала вызвана по существу двумя реакциями, а именно, во-первых, распадом муллита и, во-вторых, ростом зерна и повторным спеканием. Содержащийся в горячем газе водяной пар вызывает разрушение муллита (3Al2O3·2SiO2 или 2Al2O3·1SiO2), а стекловидная фаза ведет к образованию корунда (Al2O3) и оксида кремния (SiOx). Корунд, образующийся в этом случае на поверхности элемента теплозащитного экрана, как в матрице элемента теплозащитного экрана, так и в коррозионном слое зерен муллита, характеризуется ростом зерен и спеканием. Рост зерен и спекание возрастают с продолжительностью эксплуатации. При увеличении числа пусков газовой турбины это ведет к ослаблению поверхности вследствие образования микротрещин. В последующем при большом массовом расходе происходит захват частиц поверхности, который ведет к эрозии. В результате срок службы элементов теплозащитного экрана ограничивается коррозией, что делает необходимой преждевременную замену. Кроме того, в случае работы на тяжелом жидком топливе в газовую турбину вводится оксид магния в качестве ингибитора, что также ведет к коррозионному съему материала с элементов теплозащитного экрана. Причиной этого служит реакция между корундом в элементе теплозащитного экрана и оксидом магния, используемым в качестве ингибитора, с образованием шпинели в качестве продукта реакции. Это также сокращает долговечность и делает необходимой преждевременную замену элемента теплозащитного экрана.

Из DE 2745461 известен высокоогнеупорный кирпич с содержанием магнезиально-глиноземистой шпинели (MgAl2O4), в котором магнезиально-глиноземистая шпинель составляет 70-93 мас.%, оксид алюминия - 2-8 мас.%, связующее - 1-9 мас.% и высокоогнеупорные добавки - до 27 мас.%. В качестве добавок названы оксид хрома (III) (Cr2O3) и оксид кальция-циркония (CaZrO3). Кроме того, может также добавляться плавленая шпинель, т.е. зерна отлитой из расплава шпинели, с целью улучшения стойкости к коррозии и термоударам. В DE 2745461 описаны материалы с низким содержанием СаО, однако в них содержится существенная доля SiO2.

В DE 2738247 описан огнеупорный глиноземистый цемент, в котором может содержаться магнезиально-глиноземистая шпинель. Добавка связующих облегчает формование глиноземистого цемента. Кроме того, изделия могут спекаться во время применения, что позволяет сократить расходы на обжиг. Недостатком таких материалов являются заметно худшие коррозионные свойства в коррелирующей среде газа и/или расплава.

В DE 10254676 A1 описано огнеупорное керамическое фасонное изделие, структура которого состоит из 80-95 мас.% оксида циркония (ZrO2) и 5-20 мас.% магнезиально-глиноземистой шпинели. Добавка магнезиально-глиноземистой шпинели должна способствовать повышению стойкости к термоударам.

Альтернативные решения состоят в применении металлических элементов теплозащитного экрана. И хотя металлические элементы теплозащитного экрана обладают повышенной сопротивляемостью по отношению к температурным колебаниям и механическим нагрузкам по сравнению с керамическими элементами, однако для них требуется, например, обеспечить в камерах сгорания газовых турбин дорогостоящее охлаждение теплозащитного экрана. Это связано с тем, что металлические элементы обладают повышенной теплопроводностью по сравнению с керамическими элементами теплозащитного экрана. Кроме того, металлические элементы теплозащитного экрана более подвержены коррозии и вследствие своей пониженной термостойкости не могут подвергаться воздействию столь высоких температур, как керамические элементы теплозащитного экрана.

Первой задачей изобретения является создание композиции для получения огнеупорного фасонного изделия, пригодного, в частности, для изготовления элементов теплозащитного экрана для газовых турбин. Второй задачей настоящего изобретения является создание оптимального способа получения огнеупорного фасонного изделия, такого как, например, элемент теплозащитного экрана газовой турбины. Наконец третьей задачей настоящего изобретения является получение оптимального фасонного изделия для высокотемпературных газовых реакторов, например, элемента теплозащитного экрана газовых турбин.

Первая задача решается с помощью композиции для получения огнеупорного материала по пункту 1 формулы изобретения, вторая задача решается с помощью способа получения огнеупорного фасонного изделия по пункту 6 формулы изобретения и третья задача решается с помощью огнеупорного фасонного изделия по пункту 12 формулы изобретения. В зависимых пунктах формулы изобретения приведены оптимальные варианты выполнения изобретения.

Композиция для получения огнеупорного материала согласно изобретению содержит шпинель и оксид циркония, в частности, оксид циркония с моноклинной кристаллической структурой, называемый также бадделеитом. Композиция содержит крупную фракцию в количестве более 50 макс.% и мелкую фракцию. Крупная фракция имеет зерна размером свыше 20 мкм, предпочтительно от 20 мкм до 6 мм, в частности, от 100 мкм до 6 мм, мелкая же фракция имеет зерна размером менее 20 мкм. В качестве крупной фракции может содержаться, в частности, магнезиально-глиноземистая шпинель (MgAl2O4) и/или спеченная шпинель и/или плавленая шпинель. Под спеченной шпинелью здесь подразумевается спеченная шпинель после дробления до нужного класса крупности, под плавленой шпинелью - шпинель, полученная из расплава и подвергнутая затем дроблению до необходимого класса крупности. В качестве мелкой фракции может содержаться, в частности, оксид циркония. Кроме того, в качестве мелкой фракции могут также содержаться магнезиально-глиноземистая шпинель и/или спеченная шпинель и/или плавленая шпинель.

Как в крупной фракции, так и в мелкой фракции магнезиально-глиноземистая шпинель может содержать, в частности, оксид алюминия (Al2O3) от 66 до 78 мас.% и оксид магния (MgO) от 22 до 34 мас.%. Количество магнезиально-глиноземистой шпинели в мелкой фракции композиции составляет предпочтительно от 30 до 100 мас.%, а количество оксида циркония в мелкой фракции - от 0 до 70 мас.%. В частности, количество магнезиально-глиноземистой шпинели в мелкой фракции композиции может составлять от 70 до 100 мас.%, а оксида циркония в мелкой фракции - от 0 до 30 мас.%, в частности, количество оксида циркония составляет >12 мас.%.

Из композиции согласно изобретению можно получать устойчивый к термоударам и коррозионностойкий керамический материал, который, в частности, пригоден для изготовления огнеупорных фасонных изделий, например, элементов теплозащитного экрана для газовых турбин. Оксид циркония в композиции служит для повышения коррозионной стойкости, в частности, за счет образования микротрещин в матрице для придания высокой стойкости к колебаниям температуры. В целом композиция может использоваться для изготовления огнеупорных фасонных изделий, в частности, элементов теплозащитного экрана для газовых турбин, характеризующихся по сравнению с традиционными огнеупорными фасонными изделиями повышенной долговечностью. Благодаря применению шпинели предупреждается разрушение муллита и корунда, причем основные свойства теплозащитного экрана сохраняются.

Следствием длительного срока службы являются более продолжительные инспекционные интервалы, что снижает эксплуатационные затраты газовой турбины. Однако наряду с формованными изделиями из композиции также могут быть получены и не формованные изделия для нужд энергетики, металлургии, автомобильной промышленности, стекольной и цементной промышленности, а также для химической промышленности. Композиция согласно изобретению может также использоваться без применения кальцийсодержащего связующего.

Согласно второму аспекту изобретения создан способ получения огнеупорного фасонного изделия, в частности, элемента теплозащитного экрана для высокотемпературных газовых реакторов, например, для камеры сгорания газовых турбин. В способе согласно изобретению применяют композицию согласно изобретению. В композицию добавляют, по меньшей мере, один диспергатор и/или, по меньшей мере, одно вспомогательное вещество на органической или неорганической основе с целью получения формуемой массы. Затем формуемую массу формуют и спекают. В качестве вспомогательного вещества можно применять, например, кальцинированную шпинель, выступающую в качестве способствующей спеканию вспомогательной фазы. По сравнению со спеченной шпинелью порошок из кальцинированной шпинели обладает существенно большей удельной поверхностью и, следовательно, большей реакционной способностью.

Благодаря применению композиции согласно изобретению способом по изобретению может быть получено огнеупорное фасонное изделие, характеризующееся по сравнению с традиционными огнеупорными фасонными изделиями приведенными выше преимуществами, в частности, более продолжительным сроком службы и более длительными инспекционными интервалами.

Формование формуемой массы может производиться, в частности, путем литья, при этом вибрационная заливка считается наиболее приемлемым способом формования.

После формования формуемой массы перед процессом спекания предпочтительно проводят отверждение. Отверждение позволяет произвести выемку формованной массы из формы перед обжигом, благодаря чему возможно многократное использование форм.

Спекание предпочтительно проводят при температуре свыше 1550°C, в результате чего в готовом продукте отсутствуют не прореагировавшие компоненты оксид магния или оксид алюминия.

Согласно третьему аспекту изобретения создано огнеупорное фасонное изделие для высокотемпературных газовых реакторов. Оно содержит керамический объем из шпинели и оксида циркония. Кроме того, в керамическом объеме содержатся крупная фракция в количестве более 50% и мелкая фракция. Крупная фракция содержит крупные зерна размером более 20 мкм, мелкая фракция - мелкие зерна размером менее 20 мкм. Например, крупная фракция может содержать крупные зерна размером от 20 мкм до 6 мм, в частности, от 100 мкм до 6 мм.

В качестве крупной фракции могут содержаться, в частности, магнезиально-глиноземистая шпинель и/или спеченная шпинель и/или плавленая шпинель. В качестве мелкой фракции может содержаться, в частности, оксид циркония. Также в качестве мелкой фракции могут содержаться магнезиально-глиноземистая шпинель и/или спеченная шпинель и/или плавленая шпинель.

Предпочтительно количество магнезиально-глиноземистой шпинели составляет в мелкой фракции от 70 до 100 мас.%, количество оксида циркония - от 0 до 30 мас.%. Как в крупной фракции, так и в мелкой фракции магнезиально-глиноземистая шпинель может содержать оксид алюминия в количестве от 66 до 78% и оксид магния в количестве от 22 до 34%.

Огнеупорное фасонное изделие согласно изобретению обладает по сравнению с традиционными огнеупорными фасонными изделиями преимуществами, которые были приведены в связи со способом его получения, а также в связи с композицией, в частности, более продолжительным сроком службы и более длительным инспекционным интервалом.

Другие признаки, свойства и преимущества настоящего изобретения приводятся в последующем описании примеров выполнения со ссылкой на приложенные фигуры:

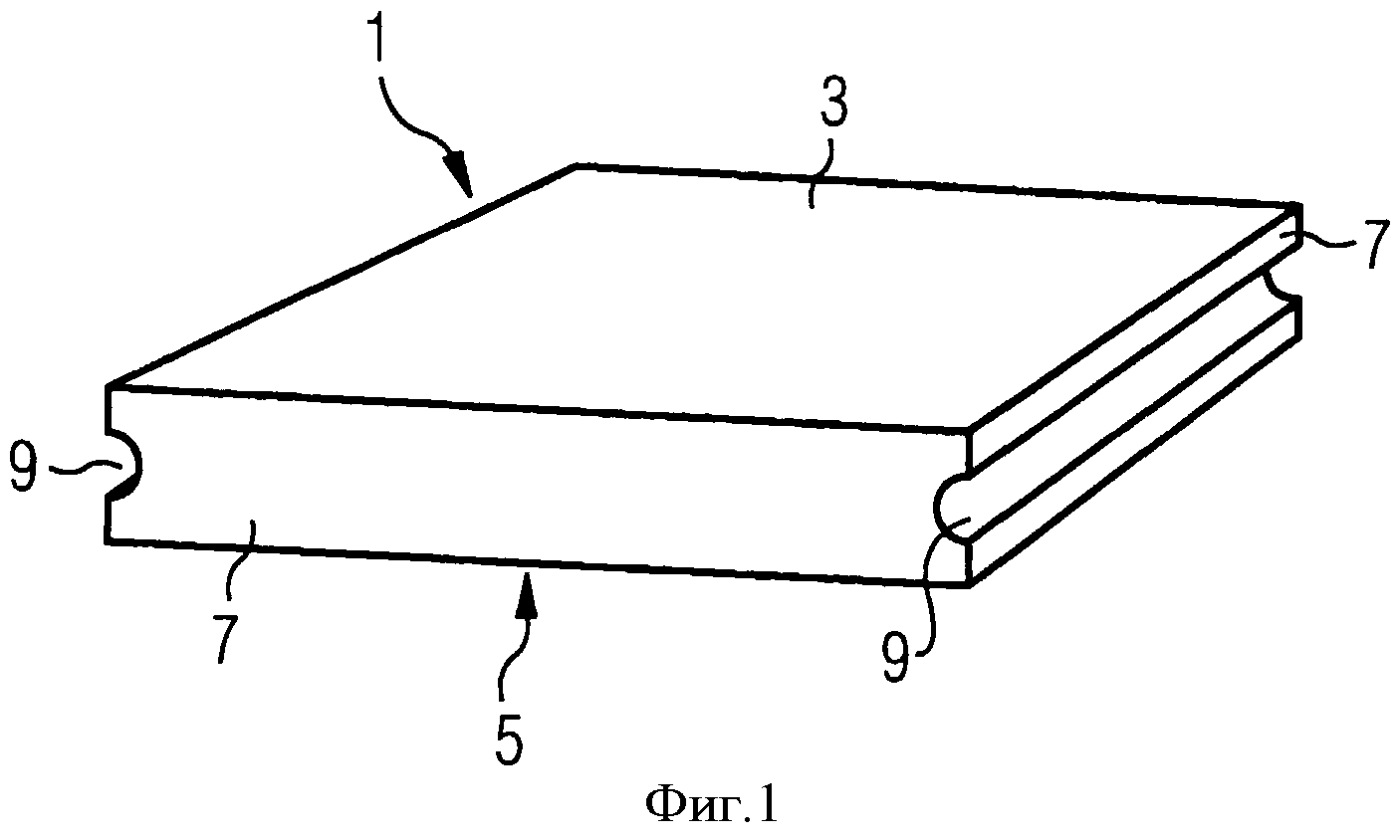

фиг.1 - схематически огнеупорное фасонное изделие согласно изобретению;

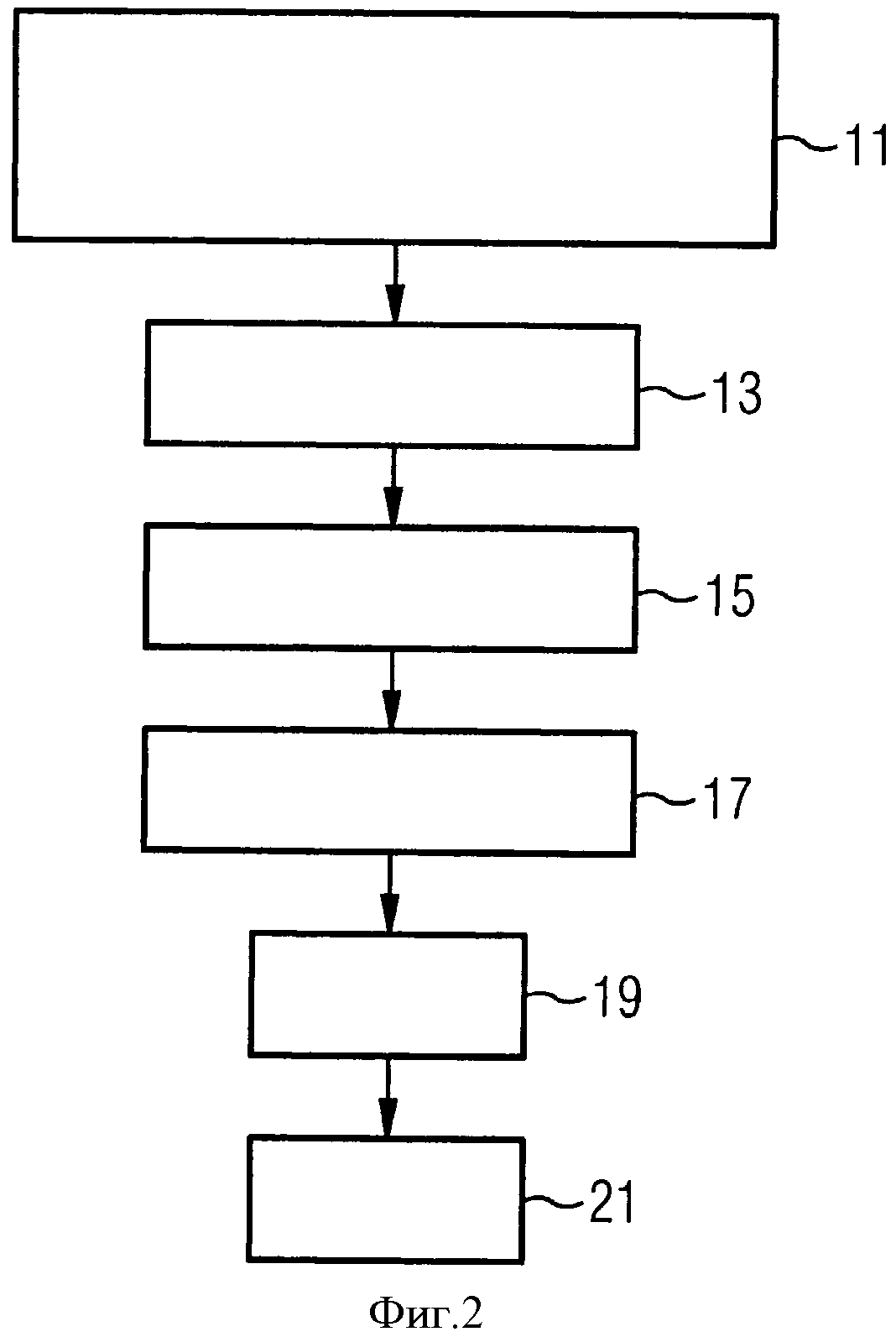

фиг.2 - технологическая схема способа получения огнеупорного фасонного изделия согласно изобретению.

На фиг.1 схематически изображен элемент теплозащитного экрана для камеры сгорания газовой турбины в качестве примера выполнения огнеупорного фасонного изделия согласно изобретению. Изображенный на фиг.1 элемент 1 теплозащитного экрана содержит горячую сторону 3, обращенную внутрь камеры сгорания, холодную сторону 5, обращенную к несущей конструкции камеры сгорания, и четыре периферийных стороны 7. На двух периферийных сторонах 7 выполнены канавки 9 под фиксирующую скобу для удержания элемента теплозащитного экрана. Само собой разумеется, что могут применяться и другие возможности крепления, при которых не требуются канавки 9. Например, холодная сторона 5 элемента 1 теплозащитного экрана может иметь болтовое соединение с несущей конструкцией.

Элемент 1 теплозащитного экрана выполнен из керамики на основе шпинели и бадделеита, т.е. моноклинного оксида циркония. В группу шпинели входит большое количество соединений, обладающих общим типом кристаллической структуры. Под термином «шпинель» понимают как кубически-инсагонально-октаэдрическую магнезиально-глиноземистую шпинель (MgAl2O4), так и оксиды общей формулы AB2O4, изоструктурных с магнезиально-глиноземистой шпинелью и смешиваемых с ней, где А - наиболее часто встречающиеся катионы Mg2+, Mn2+, Fe2+, Co2+, Zn2+, Ni2+ и В - Al3+, Ga3+, Cr3+, Fe3+. Шпинели находят широкое промышленное применение, например, ферриты используют в электротехнике в виде магнитных материалов, хромиты и алюминаты магния используют в качестве огнеупорных материалов в литейном производстве, в сталелитейной и цветной металлургии, кобальтиты используют в качестве катализаторов и манганаты - в качестве термисторов.

Магнезиально-глиноземистая шпинель состоит теоретически из MgO в количестве 28,2 мас.% и Al2O3 (корунда) в количестве 71,8 мас.%, плавится при 2 135°C. Магнезиально-глиноземистая шпинель может включать значительные количества оксида алюминия (Al2O3) с образованием твердого раствора, при этом оксид магния (MgO) может встраиваться в магнезиально-глиноземную шпинель лишь в незначительном количестве при высоких температурах. Магнезиально-глиноземные шпинели образуются в незначительной степени уже при температуре свыше 1300°C, и в большем объеме лишь при температуре свыше 1550°C. При этом с технологической точки зрения важно, что во время реакции между оксидом магния и оксидом алюминия с образованием магнезиально-глиноземистой шпинели происходит увеличение объема приблизительно на 5-15 об.%.

Спеченная, плавленая и кальцинированная шпинели различаются по содержанию сырья, а по составу шпинели делятся на шпинели с большим содержанием оксида магния, в которых оксид алюминия присутствует в количестве менее 71,8 мас.%, и магнезиально-глиноземистые шпинели с большим содержанием оксида алюминия, в которых содержание оксида алюминия превышает 71,8 мас.%.

Структура магнезиально-глиноземистых шпинелей не чувствительна к сильно выраженной неупорядоченности и значительным деформациям решетки. Благодаря своей большой симметрии решетка шпинели является очень устойчивой. В качестве огнеупорного материала шпинель пригодна, в частности, благодаря своей высокой термостойкости и своей хорошей коррозионной стойкости к основным шлакам. Шпинель устойчива ко всем металлам, кроме щелочноземельных. При этом шпинель обладает бóльшей коррозионной стойкостью к действию щелочных металлов, чем корунд и хромовая руда. Из уровня техники известно, что в том случае, когда магнезиально-глиноземистая шпинель контактирует с сульфатами, гидросульфатами, фторидами, хлоридами, карбонатами и гидроксидами натрия, калия, лития и кальция при температуре около 1200°C, химические реакции между ними не происходят.

В данном примере выполнения изобретения керамический материал элемента теплозащитного экрана содержит крупные зерна размером от 20 мкм до 6 мм, в частности, от 100 мкм до 6 мм, а также мелкие зерна размером менее 20 мкм.

Элемент 1 теплозащитного экрана на фиг.1 может быть изготовлен способом получения огнеупорного фасонного изделия согласно изобретению. Этот способ описан ниже со ссылкой на технологическую схему, представленную на фиг.2.

Исходным сырьем для способа согласно изобретению служит композиция по изобретению, содержащая шпинель и диоксид циркония. Композиция содержит крупные зерна размером от 20 мкм до 6 мм и мелкие зерна размером менее 20 мкм. В данном примере выполнения мелкая фракция представляет собой смесь из магнезиально-глиноземистой шпинели и оксида циркония, при этом количество магнезиально-глиноземистой шпинели составляет 70-100 мас.%, а количество оксида циркония - от 0 до 30 мас.%. На начальной стадии в эту композицию вводятся диспергатор и вода (стадия 11 на фиг.2). Полученную смесь затем используют как образец, причем сокращение AR78 означает шпинель с содержанием 78 мас.% оксида алюминия и 22-23 мас.% оксида магния, а сокращение MR66 означает шпинель с большим содержанием магния при содержании оксида алюминия 66 мас.% и оксида магния 32-33,5 мас.%:

Затем эту смесь гомогенизируют в мешалке Эриха в течение 4 минут (стадия 13), прежде чем под вибрацией ее переведут в литейную форму (стадия 15). Для исключения слишком быстрого высыхания находящейся в литейной форме заливочной массы литейную форму герметично закрывают на участке впускного отверстия. Затем заливочную массу выдерживают в форме в течение около 2 часов при 40°C (стадия 17). В результате начинается отверждение заливочной массы и образуется неспеченная заготовка, обеспечивающая необходимую прочность при последующем извлечении из формы. После извлечения неспеченной заготовки из формы ее сушат в течение последующих 30-50 часов сначала при температуре от 20 до 60°C, затем при температуре от 90 до 130°C (стадия 19). Наконец неспеченную заготовку обжигают при температуре свыше 1550°C в течение более трех часов (стадия 21). Полученный при этом керамический элемент обладает прочностью при холодной гибке около 15 МПа и динамическим модулем упругости около 50 ГПа.

Последующие модификации стадий осуществления способа могут быть особенно эффективными:

1. Для приведения модуля упругости материала из шпинели и, следовательно, его стойкости к термоударам в соответствии с краевыми условиями в камере сгорания стационарной газовой турбины особо предпочтительно добавлять порообразователь в количестве до 1 мас.%. В качестве порообразователя могут применяться разные полимеры (полипропилен, полиэтилен, полистирол (стиропор), полиметилметакрилат (акриловое стекло) и пр.) или природная целлюлоза.

2. На стойкость к колебаниям температуры может также оказывать положительное влияние увеличение крупной фракции в материале из шпинели. Особенно эффективно увеличение крупной фракции в диапазоне от 54 до 70 мас.%.

Описанное со ссылкой на фигуры изобретение позволяет получить устойчивый к термоударам и коррозии керамический материал на основе магнезиально-глиноземистой шпинели с примесью диоксида циркония, состоящей из крупных и мелких зерен. Из керамического материала могут быть получены формованные или неформованные изделия для нужд энергетики, металлургии, автомобильной промышленности, стекольной и цементной промышленности и химической промышленности. Он может применяться для теплоизолирующего, теплозащитного экрана газовых турбин, в качестве сменного разливочного стакана или сопла в металлургии, в качестве пористого фильтрующего элемента при фильтрации горячих газов и пр. Коррозионная стойкость такого материала из шпинели заметно повышается при исключении SiO2 (в случае их отсутствия или нахождения в связанном виде) и при по возможности низком содержании CaO.

Реферат

Композиция для получения огнеупорного материала содержит крупную фракцию в количестве более 50 мас.% и мелкую фракцию. Крупная фракция состоит из зерен размером более 20 мкм, а мелкая фракция состоит из зерен размером менее 20 мкм. Мелкая фракция содержит магнезиально-глиноземистую шпинель и/или спеченную шпинель и/или плавленую шпинель и оксид циркония. Количество магнезиально-глиноземистой шпинели в мелкой фракции составляет от 70 до 88 мас.%, а количество оксида циркония в мелкой фракции составляет от более 12 до 30 мас.%. Изобретение позволяет повысить долговечность огнеупорного изделия. 1 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Газотурбинная установка с облицованным керамическими камнями корпусом камеры сгорания

Комментарии