Светоизлучающий прибор, включающий в себя фотонный кристалл и люминесцентную керамику - RU2479072C2

Код документа: RU2479072C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Эта заявка является частичным продолжением патентной заявки США № 10/861172, поданной 3 июня 2004 г. (Gerd O. Mueller et al.) под названием «Luminescent ceramic for a light emitting device» и включенной в настоящую заявку путем ссылки.

Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к полупроводниковым светоизлучающим приборам с преобразованием длины волны.

Описание области техники, к которой относится изобретение

Светоизлучающие диоды являются хорошо известными полупроводниковыми приборами, которые могут генерировать свет, имеющий пиковую длину волны в определенном диапазоне спектра света. Светоизлучающие диоды обычно используют в качестве осветителей, индикаторов и дисплеев. Традиционно наиболее эффективные светоизлучающие диоды излучают свет, имеющий пиковую длину волны в красной области спектра света, то есть красный свет. Однако разработаны III-нитридные светоизлучающие диоды, которые могут эффективно излучать свет, имеющий пиковую длину волны в области спектра от ультрафиолетовой до зеленой. III-нитридные светоизлучающие диоды могут создавать выходной свет значительно более высокой яркости, чем традиционные светоизлучающие диоды.

В дополнение к этому, поскольку свет из III-нитридных приборов обычно имеет более короткую длину волны, чем красный свет, то свет, генерируемый III-нитридными светоизлучающими диодами, можно без труда преобразовывать, чтобы получать свет, имеющий более длинную длину волны. Из данной области техники хорошо известно, что свет, имеющий первую пиковую длину волны («первичный свет»), можно преобразовывать в свет, имеющий более длинную пиковую длину волны («вторичный свет»), используя процесс, известный как люминесценция/флуоресценция. Процесс флуоресценции включает в себя поглощение первичного света преобразующим длину волны материалом, таким как люминофор, возбуждение центров люминесценции люминофорного материала, который излучает вторичный свет. Пиковая длина волны вторичного света зависит от люминофорного материала. Тип люминофорного материала можно выбирать, чтобы получать вторичный свет, имеющий конкретную пиковую длину волны.

Обратимся к фиг.1, на которой показан люминофорный светоизлучающий диод 10 из предшествующего уровня техники, описанный в патенте США № 6351069. Светоизлучающий диод 10 включает в себя III-нитридный кристалл 12, который при подаче напряжения генерирует голубой первичный свет. III-нитридный кристалл 12 расположен на отражающей чашеобразной выводной рамке 14 и электрически присоединен к выводам 16 и 18. Выводы 16 и 18 подводят электрическую энергию к III-нитридному кристаллу 12. III-нитридный кристалл 12 покрыт слоем 20 обычно прозрачной смолы, который включает в себя преобразующий длину волны материал 22. Вид преобразующего длину волны материала, используемого для формирования слоя 20, можно изменять в зависимости от требуемого спектрального распределения вторичного света, который должен генерироваться флуоресцентным материалом 22. III-нитридный кристалл 12 и флуоресцентный слой 20 герметизированы покрывающей линзой 24. Линзу 24 обычно изготавливают из прозрачного эпоксидного или силиконового материала.

В процессе работы электрическую энергию подводят к III-нитридному кристаллу 12 для возбуждения кристалла 12. При возбуждении кристалл 12 излучает первичный свет на расстояние от верхней поверхности кристалла. Часть излучаемого первичного света поглощается преобразующим длину волны материалом 22 в слое 20. В таком случае преобразующий длину волны материал 22 излучает вторичный свет, то есть преобразованный свет, имеющий более длинную пиковую длину волны, в ответ на поглощение первичного света. Остающаяся непоглощенной часть излучаемого первичного света проходит через преобразующий длину волны слой вместе с вторичным светом. Линза 24 направляет непоглощенный первичный свет и вторичный свет по общему направлению, показанному стрелкой 26, в качестве выходного света. Таким образом, выходной свет представляет собой составной свет, который состоит из первичного света, излучаемого из кристалла 12, и вторичного света, излучаемого из преобразующего длину волны слоя 20. Кроме того, преобразующему длину волны материалу можно придавать такую конфигурацию, при которой первичный свет в очень небольшом количестве выходит из прибора или вовсе не выходит, как в случае кристалла, который излучает ультрафиолетовый первичный свет, объединенного с одним или несколькими преобразующими длину волны материалами, которые излучают видимый вторичный свет.

Когда III-нитридные светоизлучающие диоды работают при более высокой мощности и более высокой температуре, существует тенденция снижения прозрачности органических капсулирующих веществ, используемых в слое 20, при этом нежелательно снижается эффективность вывода света из прибора и потенциально нежелательно изменяется зрительное восприятие света, излучаемого из прибора. Предложено несколько вариантов решений, касающихся выполнения преобразующих длину волны материалов, например, выращивание светоизлучающих приборов на монокристаллических люминесцентных подложках, описанное в патенте США № 6630691, тонкопленочные люминофорные слои, описанные в патенте США № 6696703, и конформные слои, осаждаемые электрофоретическим осаждением, описанные в патенте США № 6576488, или трафаретная печать, описанная в патенте США № 6650044. Однако один главный недостаток предшествующих решений заключается в оптической неоднородности системы люминофор/капсулирующее вещество, которая приводит к рассеянию, потенциально обуславливающему падение эффективности преобразования.

Краткое изложение изобретения

В соответствии с осуществлениями изобретения полупроводниковая структура, включающая в себя светоизлучающий слой, расположенный между областью n-типа и областью p-типа, и фотонный кристалл, сформированный внутри или на поверхности полупроводниковой структуры, объединена с керамическим слоем, который расположен на пути света, излучаемого светоизлучающим слоем. Керамический слой состоит из преобразующего длину волны материала, такого как люминофор, или включает в себя этот материал.

Краткое описание чертежей

На чертежах:

фиг.1 - вид полупроводникового светоизлучающего прибора с люминофорным преобразованием;

фиг.2 - полупроводниковый светоизлучающий прибор с перевернутым кристаллом, включающий в себя керамический люминофорный слой;

фиг.3 - полупроводниковый светоизлучающий прибор, включающий в себя присоединенные основную подложку и керамический люминофорный слой;

фиг.4 - пример профиля распределения легирующей примеси в керамическом люминофорном слое;

фиг.5 - полупроводниковый светоизлучающий прибор, включающий в себя несколько керамических слоев;

фиг.6 - полупроводниковый светоизлучающий прибор, включающий в себя фасонный люминофорный слой;

фиг.7 - полупроводниковый светоизлучающий прибор, включающий в себя керамический люминофорный слой, более широкий, чем эпитаксиальные слои в приборе;

фиг.8 - полупроводниковый светоизлучающий прибор, включающий в себя керамический люминофорный слой и теплоотводящую структуру;

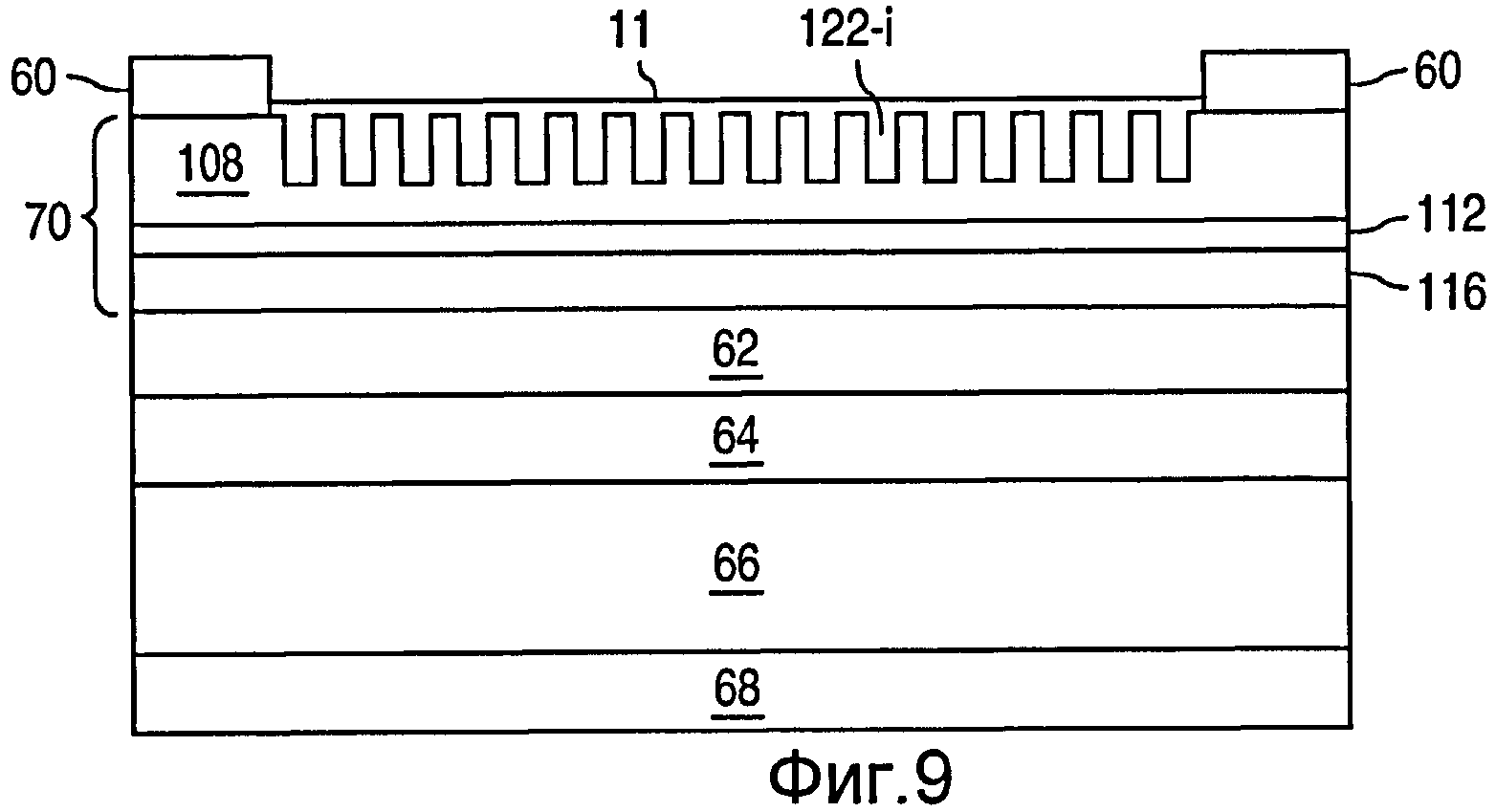

фиг.9 - сечение светоизлучающего прибора с фотонным кристаллом, не имеющего подложки для выращивания, согласно осуществлению;

фиг.10 - вид сверху прибора из фиг.9;

фиг.11 - вариант осуществления настоящего изобретения;

фиг.12A-12D - виды сверху с местным разрезом прибора из фиг.11;

фиг.13 - вид сверху структуры фотонного кристалла, содержащего плоскую решетку отверстий;

фиг.14 - иллюстрация способа изготовления прибора из фиг.9;

фиг.15 - вид эпитаксиальной структуры до присоединения к основной подложке;

фиг.16 - иллюстрация способа присоединения эпитаксиальной структуры к основной подложке;

фиг.17 - иллюстрация способа удаления сапфировой подложки из III-нитридной эпитаксиальной структуры;

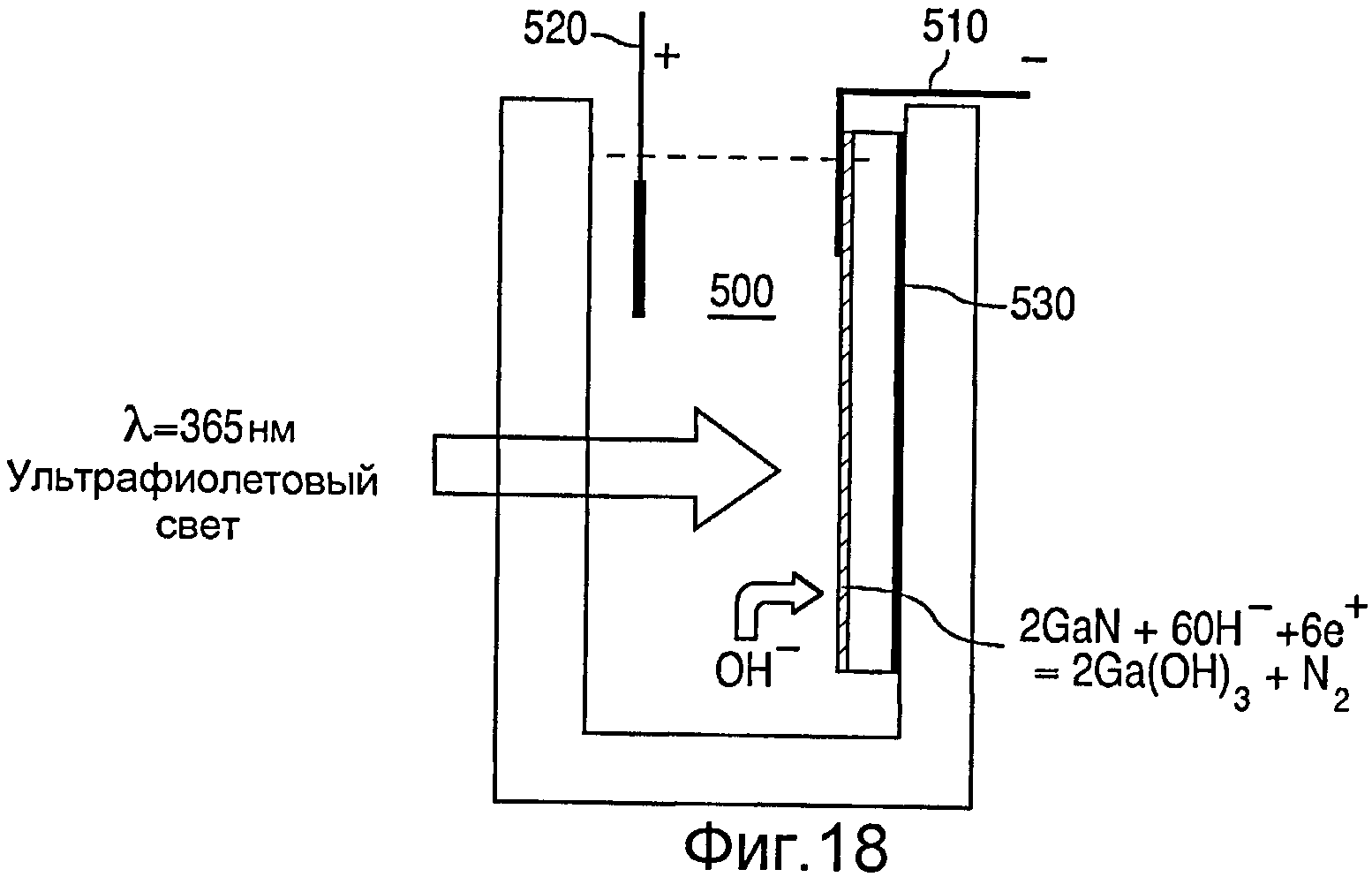

фиг.18 - иллюстрация фотоэлектрохимического травления для уменьшения толщины эпитаксиальных слоев после удаления подложки для выращивания;

фиг.19-22 - иллюстрация способа формирования структуры фотонного кристалла;

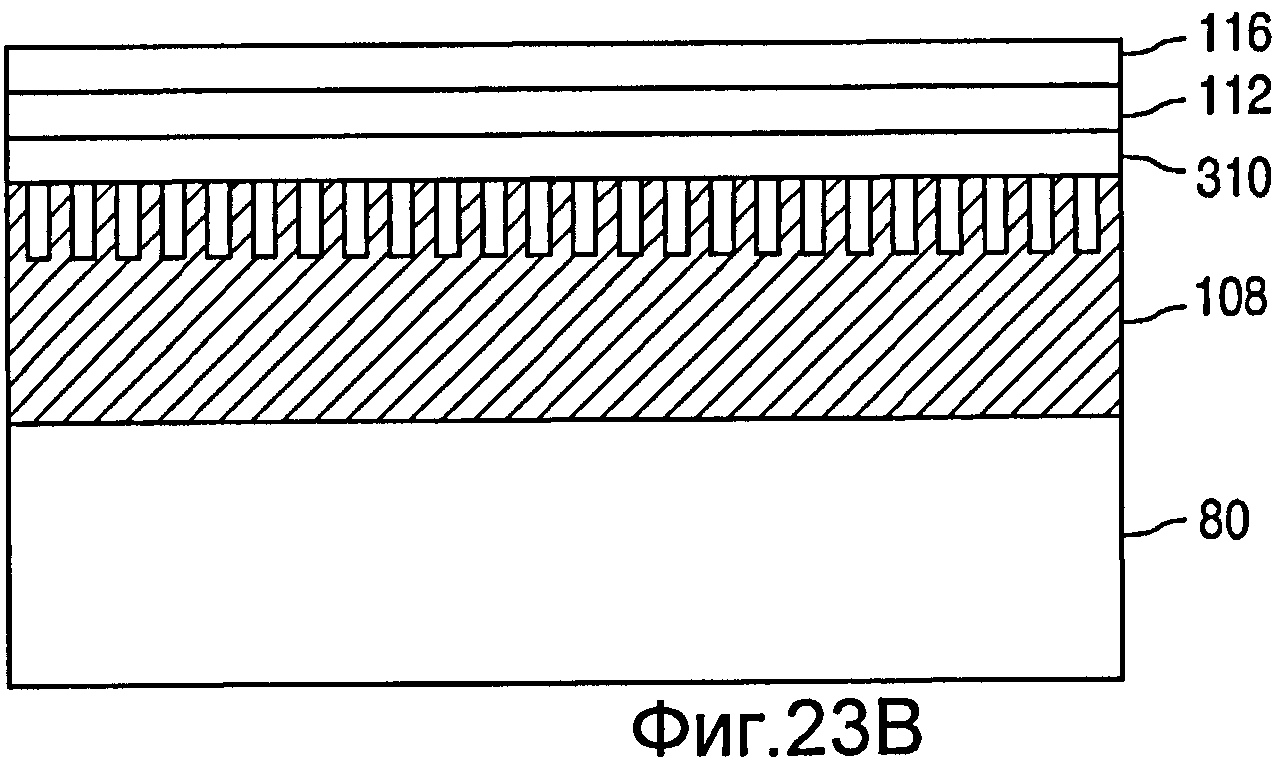

фиг.23А и 23В - иллюстрация способа формирования структуры фотонного кристалла;

фиг.24 - прибор, включающий в себя оптический затвор и люминесцентную керамику, расположенные на расстоянии от полупроводниковой структуры, включающей в себя фотонный кристалл;

фиг.25 - прибор, включающий в себя оптический затвор и люминесцентную керамику, приклеенные к полупроводниковой структуре, включающей в себя фотонный кристалл;

фиг.26 - прибор, включающий в себя оптический затвор, люминесцентную керамику и линзу, расположенные на расстоянии от полупроводниковой структуры, включающей в себя фотонный кристалл;

фиг.27 - прибор, включающий в себя оптический затвор и люминесцентную керамику, сформированную в виде линзы, расположенные на расстоянии от полупроводниковой структуры, включающей в себя фотонный кристалл;

фиг.28 - прибор, включающий в себя оптический затвор и люминесцентную керамику, отделенные линзой от полупроводниковой структуры, включающей в себя фотонный кристалл;

фиг.29 - прибор, включающий в себя оптический затвор и люминесцентную керамику, отделенную от него линзой, при этом оптический затвор присоединен к полупроводниковой структуре, включающей в себя фотонный кристалл;

фиг.30 - график зависимости пропускания в процентах от длины волны для света, падающего на оптический затвор, при нескольких углах падения;

фиг.31 - узкая диаграмма направленности излучения света, излучаемого, например, из полупроводникового светоизлучающего прибора, включающего в себя фотонный кристалл;

фиг.32 - диаграмма направленности излучения света по Ламберту, излучаемого, например, из полупроводникового светоизлучающего прибора, включающего в себя шероховатую поверхность;

фиг.33 - график зависимости пропускания в процентах от длины волны света, падающего на оптический затвор из источника света Ламберта и источника с узкой диаграммой направленности излучения; и

фиг.34 - график зависимости пропускания в процентах от длины волны света, падающего на оптический затвор из нескольких источников света, которые излучают свет в различных узких диаграммах направленности излучения.

Подробное описание

Упомянутые выше приборы с тонкопленочными или конформными люминофорными слоями может быть трудно транспортировать, поскольку для люминофорных слоев характерна тенденция быть ломкими. В соответствии с осуществлениями изобретения преобразующие длину волны материалы, такие как люминофоры, превращают в керамические пластины, называемые в настоящей заявке «люминесцентной керамикой». Керамические пластины обычно представляют собой самоподдерживающиеся слои, формируемые отдельно от полупроводникового прибора, затем присоединяемые к законченному полупроводниковому прибору или используемые в качестве подложки для выращивания полупроводникового прибора. Керамические слои могут быть пропускающими свет или прозрачными, что может снижать потери на рассеяние, связанные с непрозрачными преобразующими длину волны слоями, такими как конформные слои. Люминесцентные керамические слои могут быть более устойчивыми, чем тонкопленочные или конформные люминофорные слои. Кроме того, поскольку люминесцентные керамические слои являются твердотельными, то может быть легче осуществлять оптический контакт с дополнительными оптическими элементами, такими как линзы и вторичная оптика, которые также являются твердотельными.

Примеры люминофоров, которые могут быть превращены в люминесцентные керамические слои, включают в себя люминофоры на основе алюминиевого граната с общей формулой (Lu1-x-y-a-bYxGdy)3(Al1-zGaz)5O12:CeaPrb, где 0

Люминесцентную керамику можно образовать, нагревая порошковый люминофор при высоком давлении до тех пор, пока поверхность люминофорных частиц не начнет размягчаться и плавиться. Частично расплавленные частицы приливают друг к другу с образованием жесткого агломерата частиц. В отличие от тонкой пленки, которая относительно оптических свойств ведет себя как одна крупная люминофорная частица без нарушений оптической непрерывности, люминесцентная керамика ведет себя как плотно упакованные отдельные люминофорные частицы, так что имеются небольшие нарушения оптической непрерывности на границе раздела между различными люминофорными частицами. Поэтому люминесцентная керамика является оптически почти однородной и имеет такой же показатель преломления, как и люминофорный материал, образующий люминесцентную керамику. В отличие от конформного люминофорного слоя или люминофорного слоя, расположенного в прозрачном материале, таком как смола, для люминесцентной керамики обычно не требуется связующий материал (такой как органическая смола или эпоксидная смола), иной по сравнению с самим люминофором, так что между отдельными люминофорными частицами имеется очень небольшое пространство или материал с другим показателем преломления. В результате, в отличие от конформного люминофорного слоя, люминесцентная керамика является прозрачной или пропускающей свет.

Люминесцентные керамические слои можно присоединять к светоизлучающим приборам, например, термокомпрессионной сваркой, спеканием, склеиванием тонкими слоями известных органических клеев, таких как эпоксидный клей или силиконовый клей, склеиванием неорганическими клеями с высокими коэффициентами преломления и склеиванием золь-гель стеклами.

Примеры клеев с высокими коэффициентами преломления включают в себя оптические стекла с высокими показателями преломления, такие как Schott glass SF59, Schott glass LaSF3, Schott glass LaSFN18 и смеси их. Эти стекла можно получить от Schott Glass Technologies Incorporated, Duryea, Pa. Примеры других клеев с высокими коэффициентами преломления включают в себя халькогенидные стекла с высокими показателями преломления, такие как (Ge, Sb, Ga)(S, Se) халькогенидные стекла, полупроводники III-V групп, включая, но без ограничения ими, GaP, InGaP, GaAs и GaN, полупроводники II-VI групп, включая, но без ограничения ими, ZnS, ZnSe, ZnTe, CdS, CdSe и CdTe, полупроводники и соединения IV группы, включая, но без ограничения ими, Si и Ge, органические полупроводники, оксиды металлов, включая, но без ограничения ими, оксид вольфрама, оксид титана, оксид никеля, оксид циркония, оксид индия и олова и оксид хрома, фториды металлов, включая, но без ограничения ими, фторид магния и фторид кальция, металлы, включая, но без ограничения ими, Zn, In, Mg и Sn, иттрий-алюминиевый гранат (ИАГ), фосфидные соединения, арсенидные соединения, сурьмянистые соединения, нитридные соединения, органические соединения с высокими коэффициентами преломления и смеси или сплавы их. Склеивание неорганическими клеями с высокими показателями преломления более подробно описано в заявках № 09/660317, поданной 12 сентября 2000 г., и № 09/880204, поданной 12 июня 2001 г., обе включены в настоящую заявку путем ссылки.

Склеивание золь-гель стеклами более подробно описано в патенте США № 6642618, который включен в настоящую заявку путем ссылки. В осуществлениях, где люминесцентную керамику присоединяют к прибору золь-гель стеклом, один или несколько материалов, таких как оксиды титана, церия, свинца, галлия, висмута, кадмия, цинка, бария или алюминия, могут быть включены в SiO2 золь-гель стекло для повышения показателя преломления стекла, чтобы более близко согласовать показатель стекла с показателями люминесцентной керамики и светоизлучающего прибора. Например, Y3Al5O12:Ce3+ керамический слой может иметь показатель преломления от около 1,75 до около 1,8 и может быть присоединен к сапфировой подложке для выращивания полупроводникового светоизлучающего прибора, при этом сапфировая подложка имеет показатель преломления около 1,8. Желательно согласовывать показатель преломления клея с показателями преломления Y3Al5O12:Ce3+ керамического слоя и сапфировой подложки для выращивания.

В некоторых осуществлениях люминесцентная керамика служит в качестве подложки для выращивания полупроводникового светоизлучающего прибора. Это особенно оправдано в случае III-нитридных светоизлучающих слоев, таких как InGaN, которые могут выращиваться на подложке с рассогласованными параметрами кристаллической решетки (например, сапфировой или SiC), что приводит к большим плотностям дислокаций, но при этом все же проявляется высокий квантовый выход в светоизлучающих диодах. Поэтому полупроводниковый светоизлучающий прибор можно выращивать аналогичным образом на люминесцентной керамике. Например, используя химическую эпитаксию из паровой фазы металлоорганических соединений или другой метод эпитаксии, осаждают III-нитридный слой зародышеобразования, обычно при низкой температуре (~550°С), непосредственно на люминесцентную керамическую подложку. Затем осаждают более толстый слой GaN («буферный» слой), обычно при более высокой температуре, на III-нитридный слой зародышеобразования и коалесцируют в монокристаллическую пленку. Повышением толщины буферного слоя можно снизить суммарную плотность дислокаций и повысить качество слоя. Наконец, осаждают слои n-типа и p-типа, между которыми включают светоизлучающие III-нитридные активные слои. Способность противостоять условиям выращивания III-нитрида (например, температурам свыше 1000°С и среде NH3) будет влиять на выбор люминесцентной керамики в качестве подложки для выращивания. Поскольку керамика является поликристаллической, а получающиеся в результате III-нитридные слои должны быть монокристаллическими, можно отнестись с особым дополнительным вниманием к процессу выращивания. Например, в случае ситуации, описанной выше, возможно, возникнет необходимость введения нескольких низкотемпературных промежуточных слоев внутрь GaN буферного слоя для «сброса» процесса выращивания GaN и исключения распространения ориентационных эффектов зерен керамики в III-нитридные слои прибора. Эти и другие способы выращивания на подложках с рассогласованными параметрами кристаллической решетки известны из предшествующего уровня техники. Отвечающие требованиям способы выращивания описаны, например, в патенте США № 6630692 (Goetz et al.), который переуступлен правопреемнику настоящей заявки и включен в настоящую заявку путем ссылки.

Хотя приведенные ниже примеры относятся к III-нитридным светоизлучающим диодам, должно быть понятно, что осуществления изобретения можно распространить на другие светоизлучающие приборы, включая приборы из других систем материалов, таких как III-фосфид и III-арсенид, и другие структуры, такие как светоизлучающие диоды с объемными резонаторами, лазерные диоды и лазеры поверхностного излучения с вертикальными резонаторами.

На фиг.2 и 3 показаны III-нитридные приборы, включающие в себя люминесцентные керамические слои. В приборе из фиг.2 область 42 n-типа выращена поверх отвечающей требованиям подложки 40 для выращивания, за которой следуют активная область 43 и область 44 p-типа. Подложка 40 для выращивания может быть, например, сапфировой, SiC, GaN или любой другой подходящей подложкой для выращивания. Каждая из области 42 n-типа, активной области 43 и области 44 p-типа может включать в себя несколько слоев различного состава, толщины и с разной концентрацией легирующей примеси. Например, область 42 n-типа и область 44 p-типа могут включать в себя контактные слои, оптимизированные под омический контакт, и покрывающие слои, оптимизированные для содержания носителей внутри активной области 43. Активная область 43 может включать в себя единственный светоизлучающий слой или может включать в себя несколько светоизлучающих слоев с квантовыми ямами, разделенных барьерными слоями.

В приборе, показанном на фиг.2, часть области 44 p-типа и часть активной области 43 стравлены для открытия участка области 42 n-типа. p-контакт 45 образован на оставшейся части области 44 p-типа, и n-контакт 46 образован на открытом участке области 42 n-типа. В осуществлении, показанном на фиг.2, контакты 45 и 46 являются отражающими, так что свет выводится из прибора с обратной стороны подложки 40. В качестве варианта контакты 45 и 46 могут быть прозрачными или сформированными таким образом, что большая часть поверхностей области 44 p-типа и области 42 n-типа остается непокрытой контактами. В таких приборах свет может выводиться из прибора через верхнюю поверхность эпитаксиальной структуры, поверхность, на которой сформированы контакты 45 и 46.

В приборе, показанном на фиг.3, эпитаксиальные слои присоединены к основной подложке 49 через p-контакт 45. Дополнительные слои для содействия соединению (непоказанные) могут быть включены между областью 44 p-типа и основной подложкой 49. После присоединения эпитаксиальных слоев к основной подложке 49 подложку для выращивания можно удалить для открытия поверхности области 42 n-типа. Контакт с p-стороной активной области обеспечивается посредством основной подложки 49. n-контакт 46 сформирован на участке открытой поверхности области 42 n-типа. Свет выводится из прибора через верхнюю поверхность области 42 n-типа. Удаление подложки для выращивания описано более подробно в заявке № 10/804810, поданной 19 марта 2004 г., под названием «Photonic crystal light emitting device», переуступленной правопреемнику настоящего изобретения и включенной в настоящую заявку путем ссылки.

В приборах, показанных на фиг.2 и 3, люминесцентный керамический слой 50, такой как керамические слои, описанные выше, присоединен к поверхности прибора, из которой выводится свет; к обратной стороне подложки 40 на фиг.2 и верхней поверхности области 42 n-типа на фиг.3. Керамический слой 50 может быть сформирован на или присоединен к любой поверхности, из которой свет выводится из прибора. Например, керамический слой 50 может продолжаться на протяжении боковых поверхностей прибора, показанного на фиг.2. На фиг.3 показан необязательный фильтр 30, который позволяет свету из активной области 43 проходить в керамический слой 50, но отражает свет, излучаемый керамическим слоем 50, так что предотвращается вхождение света, излучаемого керамическим слоем 50, в прибор 52, где он, вероятно, будет поглощаться и теряться. Примеры подходящих фильтров включают в себя дихроичные фильтры, поставляемые Unaxis Balzers Ltd., Liechtenstein, или Optical Coating Laboratory, Inc., Santa Rosa, California.

Люминесцентный керамический слой 50 может включать в себя единственный люминофор или несколько люминофоров, смешанных друг с другом. В некоторых осуществлениях количество активирующей примеси в керамическом слое плавно изменяется. На фиг.4 показан пример плавного профиля распределения легирующей примеси в люминесцентном керамическом слое. Пунктирной линией на фиг.4 представлена поверхность прибора. Люминофор на участке керамического слоя, наиболее близком к поверхности прибора, имеет наивысшую концентрацию легирующей примеси. По мере увеличения расстояния от поверхности прибора концентрация легирующей примеси в люминофоре уменьшается. Хотя на фиг.4 показан линейный профиль распределения легирующей примеси с областью постоянной концентрации примеси, должно быть понятно, что изменяющийся профиль может иметь любую форму, включая, например, ступенчато изменяющийся профиль или изменяющийся по степенному закону профиль, и может включать в себя несколько областей постоянной концентрации легирующей примеси или не иметь их. В дополнение к этому, в некоторых осуществлениях может быть выгодно обращать изменение профиля так, чтобы область, наиболее близкая к поверхности прибора, имела небольшую концентрацию легирующей примеси, которая возрастает по мере увеличения расстояния от поверхности прибора. В некоторых осуществлениях участок керамического слоя, наиболее удаленный от поверхности прибора, может не содержать никакого люминофора или никакой легирующей примеси и может быть определенной формы (показанной ниже) для вывода света.

В некоторых осуществлениях приборы включают в себя несколько керамических слоев, как, например, прибор, показанный на фиг.5. Керамический слой 50а присоединен к прибору 52, который может быть, например, любым из приборов, показанных на фиг.2 и 3. Керамический слой 50b присоединен к керамическому слою 50а. В некоторых осуществлениях один из двух керамических слоев 50а и 50b содержит все преобразующие длину волны материалы, используемые в приборе, а другой из двух керамических слоев является прозрачным и используется в качестве разделительного слоя, если он представляет собой керамический слой, прилегающий к прибору 52, или в качестве выводящего слоя, если он представляет собой керамический слой, наиболее удаленный от прибора 52. В некоторых осуществлениях каждый из керамических слоев 50а и 50b может содержать отличающийся люминофор или люминофоры. Хотя на фиг.5 показаны два керамических слоя, должно быть понятно, что приборы, включающие в себя большее количество, чем два керамических слоя, и/или большее количество, чем два люминофора, находятся в объеме изобретения. Размещение различных люминофоров в керамических слоях 50а и 50b или сами керамические слои 50а и 50b можно выбирать, чтобы управлять взаимодействием между несколькими люминофорами в приборе, как описано в заявке № 10/785616, поданной 23 февраля 2004 г. и включенной в настоящую заявку путем ссылки. Хотя на фиг.5 керамические слои 50а и 50b показаны расположенными последовательно поверх прибора 52, другие размещения являются возможными и находятся в объеме изобретения. В некоторых осуществлениях прибор, включающий в себя один или несколько керамических слоев, может быть объединен с другими преобразующими длину волны слоями, такими как преобразующий длину волны материал, показанный на фиг.1, или с тонкими пленками, конформными слоями и люминесцентными подложками, описанными в разделе, относящемся к уровню техники. Прозрачные керамические слои, которые не являются люминесцентными, могут быть, например, таким же материалом основной подложки без активирующей примеси, как и люминесцентный керамический слой.

Преимущество люминесцентных керамических слоев заключается в возможности формовать, шлифовать, механически обрабатывать, подвергать горячей штамповке или полировать керамические слои с приданием форм, которые являются желательными, например, для повышенного выхода света. Люминесцентные керамические слои обычно имеют высокие показатели преломления, например, от 1,75 до 1,8 для Y3Al5O12:Ce3+ керамического слоя. Чтобы исключить полное внутреннее отражение на границе раздела между керамическим слоем с высоким показателем преломления и воздухом с низким показателем, керамическому слою можно придавать форму, показанную на фиг.6 и 7. В приборе, показанном на фиг.6, люминесцентный керамический слой 54 формован с получением линзы, такой как куполообразная линза. Выход света из прибора можно дополнительно повысить текстурированием верхней поверхности керамического слоя, случайным образом или, например, с приданием ей формы линзы Френеля, показанной на фиг.7. В некоторых осуществлениях верхняя поверхность керамического слоя может быть текстурирована структурой фотонного кристалла, такой как периодическая решетка или отверстия, образованные в керамике. Как показано на фиг.6 и 7, профилированный керамический слой может быть меньше или того же самого размера, что и передняя поверхность прибора 52, к которой он присоединен, или он может быть больше, чем передняя поверхность прибора 52, к которой он присоединен. В приборах, таких как на фиг.7, благоприятный выход света ожидается в случае профилированных керамических слоев, имеющих длину нижней поверхности, равную по меньшей мере удвоенной длине передней поверхности прибора 52, на которой расположен керамический слой. В некоторых осуществлениях преобразующий длину волны материал ограничен участком керамического слоя, наиболее близким к прибору 52. Как показано на фиг.7, в других осуществлениях преобразующий длину волны материал создают на первом керамическом слое 50а, затем присоединяемом ко второму, профилированному, прозрачному керамическому слою 50b.

В некоторых осуществлениях поверхность верхнего керамического слоя является шероховатой для повышения рассеяния, необходимого для смешивания световых излучений, например, в приборе, где свет из светоизлучающего прибора и свет из одного или нескольких преобразующих длину волны слоев смешиваются с образованием белого света. В других осуществлениях достаточная степень смешивания может быть достигнута с помощью известной из предшествующего уровня техники вторичной оптики, такой как линза или световод.

Дополнительное преимущество люминесцентных керамических слоев заключается в благоприятных термических свойствах керамики. Прибор, включающий в себя люминесцентный керамический слой и теплоотводящую структуру, показан на фиг.8. Как и на фиг.7, прибор на фиг.8 включает в себя прозрачный или люминесцентный керамический слой 50b, который профилирован для вывода света. Необязательный дополнительный прозрачный или люминесцентный керамический слой 50а расположен между слоем 50b и прибором 52. Прибор 52 закреплен на субдержателе 58, например, подобно перевернутому кристаллу, показанному на фиг.2. Субдержатель 58 и основная подложка 49 из фиг.3 могут быть, например, металлами, такими как медная фольга, Mo, Cu/Mo и Cu/W; полупроводниками с металлическими контактами, такими как Si с омическими контактами и GaAs с омическими контактами, включающими в себя, например, один или несколько из Pd, Ge, Ti, Au, Ni, Ag; и керамикой, такой как прессованный алмаз. Слои 56 представляют собой теплопроводящие материалы, которые соединяют керамический слой 50b с субдержателем 58, потенциально понижая температуру люминесцентного керамического слоя 50а и/или 50b и тем самым повышая выход света. Подходящий материал для слоев 56 включает в себя материал субдержателя, описанный выше. Структура, показанная на фиг.8, является особенно полезной для отвода теплоты из приборов, смонтированных методом перевернутого кристалла, с проводящими подложками, такими как SiC.

Пример

Ниже дан пример керамической пластины на основе легированного церием иттриево-алюминиевого граната, присоединенной диффузионной сваркой к сапфировой подложке.

Многослойные структуры из соединенных диффузионной сваркой иттриево-алюминиевого граната и сапфира являются предпочтительными вследствие их высокой механической прочности и хорошего оптического качества. В соответствии с фазовой диаграммой оксида иттрия-оксида алюминия в интервале состава Al2O3 и 3Y2O35Al2O3 не существует иной фазы, за исключением эвтектической при 33% Al. Поэтому многослойная структура из соединенных спеканием иттриево-алюминиевого граната и сапфира имеет средний показатель преломления на (эвтектоидной) границе раздела между керамикой на основе иттриево-алюминиевого граната (ni=1,84) и сапфировой подложкой (ni=1,76), и тем самым может быть получен высококачественный оптический контакт. В дополнение к этому, вследствие близких коэффициентов теплового расширения иттриево-алюминиевого граната и сапфира (для иттриево-алюминиевого граната: 6,9×10-6 К-1, для Al2O3: 8,6×10-6 К-1) можно получать соединенные спеканием пластины с низким механическим напряжением.

Пластину из соединенных диффузионной сваркой керамики на основе иттриево-алюминиевого граната, легированного Се, и сапфира можно образовать следующим образом:

а) Получение керамики на основе иттриево-алюминиевого граната, легированного Се: 40 г Y2O3 (99,998%), 32 г Al2O3 (99,999%) и 3,44 г СеО2, измельчали в изопропиловом спирте шариками из алюминия высокой чистоты в количестве 1,5 кг (диаметром 2 мм) на роликовом стенде в течение 12 ч. Затем высушенный порошок-предшественник кальцинировали при 1300°С в течение двух часов в атмосфере СО. После этого полученный порошок иттриево-алюминиевого граната деагломерировали в планетарной шаровой мельнице (с агатовыми шариками) при воздействии этанола. Затем осуществляли литье из шликера, чтобы после сушки получить сырец керамического материала. После этого сырец спекали между графитовыми пластинами при 1700°С в течение двух часов.

b) Соединение диффузионной сваркой сапфировой пластины и керамики на основе иттриево-алюминиевого граната, легированного Се: Шлифованные и полированные пластины сапфира и иттриево-алюминиевого граната соединяли диффузионной сваркой в одноосной установке горячего прессования. С этой целью между пластинами сапфира и иттриево-алюминиевого граната располагали вольфрамовую фольгу (толщиной 0,5 мм) и набор помещали в графитовую матрицу для прессования. Для повышения скорости обработки можно комплектовать и одновременно обрабатывать несколько наборов из сапфира, керамики на основе иттриево-алюминиевого граната, легированного Се, и вольфрамовой фольги.

После извлечения из установки горячего прессования температуру сначала повышали до 1700°С в течение 4 ч без приложения внешнего давления. Затем одноосное давление 300 бар (30 МПа) прикладывали и поддерживали постоянным в течение 2 ч. По прошествии времени выдержки температуру понижали до 1300°С в течение 2 ч, поддерживая давление постоянным. Наконец, после сброса давления систему охлаждали до комнатной температуры в течение 6 ч.

с) Последующая обработка присоединенных спеканием пластин сапфира и иттриево-алюминиевого граната, легированного Се: после шлифования и полирования поверхностей присоединенных спеканием пластин образцы отжигали в течение 2 ч при 1300°С в воздухе (скорость нагрева: 300 К/ч), затем охлаждали до комнатной температуры в течение 12 ч.

В некоторых осуществлениях изобретения фотонный кристалл сформирован в слое n-типа III-нитридного прибора, присоединенного к основной подложке, из которого удалена подложка для выращивания. Такие приборы могут излучать свет от около 280 до около 650 нм и обычно излучают свет от около 420 до около 550 нм. На фиг.9 представлено сечение прибора согласно осуществлению изобретения. На фиг.10 представлен вид сверху прибора из фиг.9. Как показано на фиг.9, фотонный кристалл 122 сформирован в области 108 n-типа, а не в области 116 p-типа. n-контакт 60 сформирован на участке области 108 n-типа, который не текстурирован фотонным кристаллом, хотя в других осуществлениях n-контакт 60 может быть сформирован на участке фотонного кристалла области 108 n-типа. Поскольку фотонный кристалл сформирован в области n-типа, материал n-типа может инжектировать в поперечном направлении ток от контакта 60 к фотонному кристаллу 122. Свет выводится из прибора через фотонный кристалл 122, поэтому размещение n-контакта 60 выбирают, чтобы максимизировать площадь фотонного кристалла. Например, как показано на фиг.10, n-контакт 60 может окружать область 122-i фотонного кристалла. n-контакт 60 не ограничен кольцевым контактом, но также может быть сеточным или иной структуры, которая способствует надлежащему растеканию тока. Для исключения поглощения света n-контактом 60 можно выполнять ионное легирование или использовать диэлектрик на эпитаксиальном материале под n-контактом 60, предотвращающий протекание тока и генерацию света на этом участке. На области 116 p-типа сформирован отражающий p-контакт 62. Прибор из фиг.9 имеет p- и n-контакты, сформированные на противоположных сторонах прибора. p-контакт 62 соединяет эпитаксиальные слои 70 с основной подложкой 66 непосредственно или через посредство необязательного соединительного слоя 64. Необязательный контакт 68 может быть сформирован на поверхности основной подложки 66 по другую сторону слоев 70 прибора.

На фиг.11 и 12А-12D показан вариант осуществления настоящего изобретения. На фиг.12А, 12В, 12С и 12D представлены виды сверху с местными разрезами по осям 90, 91, 92 и 93, соответственно, показанного на фиг.11 сечения. В приборе из фиг.11 оба контакта, p- и n-контакты 60 и 62 находятся на стороне основной подложки прибора, что исключает поглощение света n-контактом на верхней стороне, как в приборе из фиг.9 и 10. Для выполнения n-контакта 60 одно или несколько сквозных отверстий вытравлены до области 108 n-типа через область 116 p-типа и активную область 112. Для электрической изоляции p- и n-контактов структура 49 основной подложки изготовлена в виде многослойной структуры. Пример многослойной структуры иллюстрируется фиг.12A-12D, на которых показаны виды сверху срезов основной подложки по осям 90, 91, 92 и 93 из фиг.13. n-металл 301 и p-металл 303 распределены так, что на нижней поверхности основной подложки положительный и отрицательный контакты разделены и могут быть легко припаяны к другой структуре. n-металл 301 и p-металл 303 могут быть электрически изолированы диэлектриком 305. В зависимости от площади светоизлучающего диода одно или несколько сквозных отверстий для n-контакта могут быть необходимы для обеспечения достаточного растекания тока. Присоединение профилированного светоизлучающего диода к профилированной основной подложке можно выполнять, используя установку для монтажа методом перевернутого кристалла.

Присоединение эпитаксиальных слоев прибора к основной подложке, последующее удаление подложки для выращивания позволяют сформировать структуру фотонного кристалла прибора в области n-типа. Травление структуры фотонного кристалла в области n-типа, а не в области p-типа, исключает преобразование типа электропроводности, связанное с травлением III-нитридов p-типа. Кроме того, вакансии, наводимые в области n-типа в результате травления, не влияют на удельную электрическую проводимость материала. К тому же, поскольку фотонная структура в области 108 n-типа отделена от области 116 p-типа и активной области 112, повреждение этих областей, обусловленное травлением фотонной структуры, исключается. Открытый верхний слой n-типа позволяет формировать фотонный кристалл близко к активной области. В вариантах осуществлений, где поверхностная рекомбинация является низкой, фотонный кристалл может проникать в активную область и область p-типа.

В качестве варианта, вместо присоединения эпитаксиальных слоев к основной подложке, последующего удаления подложки для выращивания прибор с открытой верхней областью n-типа можно сформировать, выращивая сначала область p-типа на подложке для выращивания, за которой следуют активная область и область n-типа. Если не учитывать трудностей выращивания, слой n-типа будет представлен на поверхности, точно так же, как и на фиг.9, так что о повреждении при травлении не надо беспокоиться. Контакты с p-GaN слоями формируют на поверхности при первом вскрытии слоев p-типа путем вытравливания мезаструктуры. Поэтому ток будет растекаться в поперечном направлении вдоль резистивных слоев p-типа, при этом образуется прибор с высоким рабочим напряжением, результат, который является нежелательным при многих применениях. В качестве варианта подложку можно удалять из этой структуры, чтобы рабочее напряжение не было высоким. Это делают, сначала присоединяя основную подложку к верхним слоям n-типа и затем удаляя подложку для выращивания. Последующее травление выполняют для удаления первоначальных выращенных слоев и открытия области p-типа. Затем выполняют второй этап соединения со второй основной подложкой на теперь открытых слоях p-типа. Первую основную подложку удаляют, повторно открывая область n-типа для формирования фотонного кристалла. Получающаяся в результате структура является такой же, как на фиг.9.

Структура фотонного кристалла может включать в себя периодическое изменение толщины области 108 n-типа с чередующимися максимумами и минимумами. Примером является решетка (одномерная решетка) или плоская решетка из отверстий 122 (двумерная решетка). Решетка характеризуется диаметром d отверстий, постоянной a решетки, которая определяет расстояние между центрами ближайших отверстий, глубиной w отверстий и диэлектрической постоянной εh диэлектрика, расположенного в отверстиях. Параметры a, d, w и εh влияют на плотность состояний энергетических зон и, в частности, на плотность состояний на краях энергетических зон спектра фотонного кристалла. Поэтому параметры a, d, w и εh влияют на диаграмму направленности излучения света, излучаемого прибором, и их можно выбирать, чтобы повышать эффективность вывода света из прибора. В качестве варианта, при надлежащем выборе параметров фотонного кристалла диаграмму направленности излучения испускаемого света можно сузить, повысив энергетическую яркость светоизлучающего диода. Это является полезным в применениях, где свет используют только в ограниченных углах. В одном осуществлении параметры фотонного кристалла выбирают так, чтобы больше чем 50% излучения, выходящего из прибора, излучалось в выходном конусе, ограниченном углом 45° к оси, нормальной к поверхности прибора.

Отверстия 122-i могут быть размещены с образованием треугольной, квадратной, шестиугольной, сотовидной или других хорошо известных видов двумерной решетки. В некоторых осуществлениях решетки различных видов формируют в различных областях прибора. Отверстия 122-i могут иметь круговое, квадратное, шестиугольное или другое сечение. В некоторых осуществлениях постоянная a решетки составляет от около 0,1 λ до около 10 λ, предпочтительно, чтобы она составляла от около 0,1 λ до около 4 λ, где λ является длиной волны света для прибора, излучающего посредством активной области. В некоторых осуществлениях отверстия 122 могут иметь диаметр d от около 0,1а до около 0,5а, где а является постоянной решетки. Отверстия 122-i могут быть заполнены воздухом или при желании диэлектриком 11 (фиг.9) с диэлектрической постоянной εh, обычно составляющей от 1 до 16. Возможные диэлектрики включают в себя оксиды кремния.

Фотонный кристалл 122 и отражение фотонного кристалла от отражающего p-контакта 62 образуют GaN объемный резонатор. Объемный резонатор позволяет лучше регулировать свет. Поскольку GaN резонатор является сплющенным, оптический модовый объем сокращается. Меньшее количество волноводных мод может быть захвачено в резонаторе, при этом повышается вероятность выхода света из прибора. Это можно пояснить следующим рассмотрением. Фотонный кристалл может оказывать влияние на волноводные моды, рассеивая их из кристалла. По мере того, как количество волноводных мод уменьшается, становится более продуктивным выход света из светоизлучающего диода. Например, если эпитаксиальные слои являются достаточно тонкими, чтобы поддерживалась только одна волноводная мода (m), то исходно 50% света будет выходить из GaN (Lout) и 50% будет канализироваться волноводным способом в эпитаксиальных слоях (Lin). С учетом этого пояснения предположим, что сформирован фотонный кристалл, который может выводить дополнительные 40% этого канализированного волноводным способом света (Seff). Эффективность (Cext) вывода можно записать в виде:

Cext=Lout+m∗(Lin×Seff).

Таким образом, эффективность вывода для этой структуры составляет 50%+1∗(50%∗40%)=70%. Сравним это с эпитаксиальной структурой, которая поддерживает 4 волноводные моды, при наличии фотонного кристалла, в этом случае с Seff=40%. Если свет преобразуется в равной степени во все моды, то каждая мода, включающая в себя одну выходную моду, имеет 20% света. Эта структура будет иметь эффективность выхода только 20%+4∗(20%∗40%)=52%. Согласно этому пояснению фотонный кристалл не рассеивает свет со 100%-ной эффективностью. В некоторых осуществлениях фотонный кристалл протравлен достаточно глубоко и имеет надлежащие размеры решетки, так что фотонная запрещенная зона образуется в плоскости светоизлучающего диода, при этом подавляются волноводные моды (Seff=100%). Чем тоньше эпитаксиальные слои, тем легче создавать фотонную запрещенную зону. Толщину резонатора (то есть толщину эпитаксиальных слоев 70) выбирают так, чтобы эпитаксиальные слои были по возможности более тонкими для уменьшения количества волноводных мод, но имели достаточную толщину для эффективного растекания тока. Во многих осуществлениях толщина эпитаксиальных слоев 70 меньше чем около 1 мкм, предпочтительно, чтобы она была меньше чем около 0,5 мкм.

В некоторых осуществлениях толщина эпитаксиальных слоев 70 составляет от около λ до около 5 λ, от около 0,18 мкм до около 0,94 мкм для прибора, который излучает свет на 450 нм. Отверстия 122 имеют глубину около 0,05 λ и продолжаются на всю толщину области 108 n-типа. Обычно отверстия 122 формируют полностью внутри области 108 n-типа, и они не продолжаются в активную область. Область 108 n-типа обычно имеет толщину около 0,1 мкм или больше. Глубину отверстий 122 выбирают из условия расположения оснований отверстий 122 по возможности ближе к активной области без проникновения в активную область. В вариантах осуществлений фотонный кристалл проникает в активные слои и слои p-типа.

Диаграмму направленности излучения света, излучаемого из прибора, можно регулировать, изменяя вид решетки, расстояние между активной областью и фотонным кристаллом, параметр а решетки, диаметр d, глубину w и толщину эпитаксиальных слоев (70). Параметр а решетки и диаметр d показаны на фиг.13. В некоторых осуществлениях диаграмму направленности излучения можно регулировать для предпочтительного излучения света в выбранном направлении.

В некоторых осуществлениях периодическая структура представляет собой изменение толщины одного или нескольких выбранных полупроводниковых слоев. Периодическая структура может включать в себя изменения толщины по одному направлению в плоскости полупроводниковых слоев, но при этом продолжается по второму направлению без изменения, по существу образуя набор параллельных канавок. Двумерные периодические изменения толщины включают в себя различные решетки из углублений.

Прибор, показанный на фиг.9 и 10, может быть изготовлен способом, показанным на фиг.14. На этапе 31 выращивают эпитаксиальные слои 70 из фиг.9 на обычной подложке для выращивания. Затем на этапе 33 эпитаксиальные слои присоединяют к основной подложке так, чтобы подложка для выращивания могла быть удалена на этапе 35. На необязательном этапе 37 толщина эпитаксиальных слоев может быть уменьшена, после чего на этапе 39 структуру фотонного кристалла формируют на открытой поверхности эпитаксиальных слоев.

На фиг.15 этап 31 из фиг.14 показан более подробно. Эпитаксиальные слои 70 прибора из фиг.2 выращивают на подложке 80, такой как сапфировая, SiC или GaN. Необязательные подготовительные слои 81, которые могут включать в себя, например, буферные слои или слои зародышеобразования, могут быть выращены первоначально на подложке 80, чтобы получить отвечающую требованиям подложку для выращивания. Затем могут быть выращены один или несколько необязательных, препятствующих травлению слоев 82. Как описано ниже, каждый из препятствующих травлению слоев 82 может способствовать разъединению подложки для выращивания или способствовать уменьшению толщины эпитаксиальных слоев. Эпитаксиальные слои 70 выращивают поверх препятствующих травлению слоев 82, и они включают в себя область 108 n-типа, активную область 112 и область 116 p-типа. Обычно первой выращивают область n-типа, за которой следуют активная область и область p-типа. p-контакт 62, обычно резистивный, формируют на поверхности области 116 p-типа. p-контакт 62 может быть единственным слоем или может включать в себя несколько слоев, таких как омический контактный слой, отражающий слой и охранный металлический слой. Отражающий слой обычно является серебряным или алюминиевым. Охранный металл может включать в себя, например, никель, титан или вольфрам. Охранный металл можно выбирать, чтобы предотвращать миграцию отражающего металлического слоя, в частности, в случае серебряного отражающего слоя, и чтобы получать клеевой слой для соединительного слоя 64А, используемого для присоединения эпитаксиальной структуры к основной подложке.

На фиг.16 показан более подробно этап 33 из фиг.14 присоединения эпитаксиальных слоев к основной подложке. Соединительные слои 64А и 64В, обычно металлические, служат в качестве податливых материалов для образования соединения термокомпрессионной сваркой или эвтектической пайкой между эпитаксиальной структурой и основной подложкой. Примеры подходящих металлов для соединительных слоев включают в себя золото и серебро. Основная подложка 66 обеспечивает механическую опору для эпитаксиальных слоев после удаления подложки для выращивания и обеспечивает электрический контакт с p-контактом 62. Основную подложку 66 выбирают так, чтобы она была электропроводной (то есть имела меньше чем около 0,1 Ом·см), чтобы была теплопроводной, чтобы имела коэффициент теплового расширения (КТР), согласованный с коэффициентами теплового расширения эпитаксиальных слоев, и была достаточно плоской (то есть со средним среднеквадратическим значением шероховатости меньше чем около 10 нм) для образования прочного соединения пластин. Подходящие материалы включают в себя, например, металлы, такие как Cu, Mo, Cu/Mo и Cu/W; полупроводники с металлическим контактами (слои 86 и 68 из фиг.16), такие как Si с омическими контактами и GaAs с омическими контактами, включающими в себя, например, один или несколько из Pd, Ge, Ti, Au, Ni, Ag; и керамику, такую как прессованный алмаз. В таблице, приведенной ниже, перечислены свойства некоторых отвечающих требованиям основных подложек, а также для сравнения свойства GaN и Al2O3.

Структуру 89 основной подложки и эпитаксиальную структуру 88 прижимают друг к другу при повышенных температуре и давлении для образования прочного металлического соединения между соединительными слоями 64А и 64В. В некоторых осуществлениях соединение выполняют в масштабе целой пластины до разрезания пластины с эпитаксиальной структурой на отдельные приборы. Диапазоны температуры и давления при соединении ограничены на нижнем пределе прочностью получающегося в результате соединения и на верхнем пределе стабильностью структуры основной подложки и эпитаксиальной структуры. Например, высокие температуры и/или высокие давления могут вызывать разложение эпитаксиальных слоев в структуре 88, отслоение p-контакта 62, разрушение диффузионных барьеров, например, в p-контакте 62 или выделение газов из компонентных материалов в эпитаксиальных слоях. Подходящий температурный диапазон составляет, например, от около 200°С до около 500°С. Подходящий диапазон давлений составляет, например, от около 100 фунт-сила/дюйм2 (около 689,4 кПа) до около 300 фунт-сила/дюйм2 (около 2068,2 кПа).

На фиг.17 показан способ удаления сапфировой подложки для выращивания, этап 35 на фиг.14. На одном этапе через сапфировую подложку участки границы раздела между сапфировой подложкой 80 и III-нитридными слоями 85 подвергают воздействию импульсного ультрафиолетового лазера 700 с высокой плотностью потока и повторяют формирование рельефа. Энергия фотонов лазера находится выше запрещенной зоны III-нитридного слоя, прилегающего к сапфиру (GaN в некоторых осуществлениях), поэтому энергия импульсов эффективно преобразуется в тепловую энергию в пределах первых 100 нм эпитаксиального материала, прилегающего к сапфиру. При достаточно высокой плотности потока (то есть больше, чем около 1,5 Дж/см2) и энергии фотонов выше запрещенной зоны GaN и ниже края полосы поглощения сапфира (то есть от около 3,44 до около 6 эВ) температура в пределах первых 100 нм возрастает по наносекундной шкале до температуры выше, чем 1000°С, достаточно высокой, чтобы происходила диссоциация GaN с образованием газообразных галлия и азота, при этом эпитаксиальные слои 85 отделяются от подложки 80. Получающаяся в результате структура включает в себя эпитаксиальные слои 85, присоединенные к структуре 89 основной подложки.

Воздействие лазерными импульсами приводит к возникновению больших температурных градиентов и механических ударных волн, распространяющихся в сторону от экспонированной области, приводящих к тепловым и механическим напряжениям внутри эпитаксиального материала, достаточным, чтобы вызывать растрескивание эпитаксиального материала и нарушение соединения 64 пластин, что ограничивает выход годных процессов удаления подложки. Повреждения, вызываемые тепловыми и механическими напряжениями, можно уменьшить профилированием эпитаксиальной структуры до сапфировой подложки или до надлежащей глубины эпитаксиальной структуры, чтобы сформировать канавки между индивидуальными приборами на пластине. Канавки формируют известными способами маскирования и сухого травления до присоединения пластины к структуре основной подложки. В таком случае область воздействия лазером согласуют с рисунком канавок на пластине. Канавка изолирует удар лазерного импульса на подвергаемую воздействию полупроводниковую область.

Подложки для выращивания, отличные от сапфировых, могут быть удалены обычными химическими травителями, и поэтому может не требоваться процедура удаления подложки воздействием лазера, описанная выше. Например, подходящая подложка может включать в себя тонкий слой SiC, выращенный или сформированный на толстом слое Si или SiO2. Базовый слой Si и/или оксидный слой можно легко удалить обычными способами обработки кремния. Остающийся слой SiC может быть достаточно тонким, чтобы быть полностью удаленным известными способами травления. Затем n-контакт 60 может быть сформирован на открытой поверхности эпитаксиальных слоев. В качестве варианта n-контакт 60 можно формировать в отверстиях в слое SiC.

После удаления подложки для выращивания толщина остающихся эпитаксиальных слоев при желании может быть уменьшена для формирования резонатора между фотонным кристаллом и p-контактом 62, имеющего оптимальную глубину и равномерную толщину, обычно изменения толщины составляют меньше чем около 20 нм. Толщину эпитаксиальных слоев можно уменьшить, например, химическим и механическим полированием, обычным сухим травлением или фотоэлектрохимическим травлением. Процесс фотоэлектрохимического травления показан на фиг.18.

Как показано на фиг.18, основную подложку и эпитаксиальные слои (структуру 530) погружают в основной раствор 500. Пример подходящего основного раствора представляет собой 0,1 М KOH, хотя могут использоваться многие другие, подходящие основные растворы, и обычно они зависят от состава материала, подлежащего травлению. Эпитаксиальная поверхность структуры 530, обычно слой GaN n-типа, подвергают воздействию света с энергией, превышающей запрещенную зону поверхностного слоя. В примере, показанном на Фиг.18, используют ультрафиолетовый свет с длиной волны около 365 нм и интенсивностью от около 10 до около 100 мВт/см2. Под воздействием света в поверхностном полупроводником слое генерируются пары электрон-дырка. Дырки мигрируют к поверхности эпитаксиальных слоев под влиянием электрического поля в полупроводнике n-типа. Затем дырки реагируют с GaN на поверхности и основным раствором 500 с разрывом связей GaN в соответствии с уравнением 2GaN+6OH-+6e+=2Ga(OH)3+N2. К электродам 510 и 520 можно прикладывать электрический потенциал для ускорения и регулирования процесса травления.

Как описано выше при обращении к фиг.14, в некоторых осуществлениях препятствующий травлению слой включают в эпитаксиальные слои. Препятствующий травлению слой может иметь более широкую запрещенную зону, чем подлежащий травлению слой. Например, протравливаемым слоем может быть GaN и препятствующим травлению слоем может быть AlGaN. Источники света, используемые для воздействия на структуру 530, выбирают так, чтобы они имели более высокую энергию по сравнению с запрещенной зоной подлежащего травлению слоя, но меньшую по сравнению с запрещенной зоной препятствующего травлению слоя. В соответствии с этим под воздействием света в препятствующем травлению слое пары электрон-дырка не генерируются, при этом травление фактически прекращается по достижении препятствующего травлению слоя. В некоторых осуществлениях InGaN можно использовать в качестве препятствующего травлению слоя. Оксид индия, образующийся при разложении InGaN, является нерастворимым в травителе и покрывает поверхность протравливаемого слоя, при этом травление завершается.

Хотя в осуществлении, показанном на фиг.9, область n-типа изображена с одинаковой толщиной в области фотонного кристалла и в области нижележащего контакта 60, в некоторых осуществлениях может быть сформирована трехмерная структура на области 108 n-типа во время уменьшения толщины. Например, область 108 n-типа можно профилировать так, чтобы участок под контактом 60 был толще, чем участок, образующий фотонный кристалл, чтобы минимизировать толщину резонатора и в то же время обеспечить достаточно материала n-типа под контактом 60 для отвечающего требованиям растекания тока, получения оптимальных сопротивления контакта и механической прочности.

После уменьшения толщины структуру фотонного кристалла формируют на открытой поверхности эпитаксиальных слоев. На фиг.19-22 показан способ изготовления структуры фотонного кристалла прибора из фиг.9. Как показано на фиг.19, один или несколько слоев 202 резиста, металла или диэлектрика формируют поверх верхней поверхности эпитаксиальных слоев. Формируют изображение на слоях 202 резиста, чтобы сформировать решетку из отверстий на фиг.20, используя способ высокоразрешающей литографии, такой как электронно-лучевая литография, литография с переносом рельефа нанодавлением, глубокая рентгеновская литография, интерференционная литография, горячее тиснение или микроконтактная литография. Эпитаксиальные слои 200 травят, фиг.21, используя известные способы травления. Повреждения, создаваемые сухим травлением, можно уменьшать последующим коротким жидкостным химическим травлением, отжигом, сочетанием их или другими способами пассивации поверхности. Затем оставшийся слой 202 резиста удаляют, фиг.22. Для формирования фотонного кристалла можно использовать другие способы, такие как эпитаксиальное поперечное наращивание. Как показано на фиг.9, участок поверхности открытого слоя n-типа может не быть текстурированным фотонным кристаллом, так что на плоском слое можно сформировать n-контакт 60. После формирования фотонного кристалла n-контакт 60 осаждают известными способами.

На фиг.23А и 23В показан вариант способа формирования фотонного кристалла. Вместо травления фотонного кристалла после удаления подложки для выращивания углубленный фотонный кристалл формируют во время эпитаксиального выращивания. Эпитаксиальное выращивание прекращают (фиг.23А) до выращивания активных слоев. Затем фотонный кристалл формируют в области 108 n-типа, например, травлением, как показано выше на фиг.19-22. После этого материал помещают обратно в реактор для выращивания и выращивают первый сглаживающий слой 310 n-типа, обычно GaN. Глубину отверстий фотонного кристалла делают больше диаметра отверстий. Параметры выращивания сглаживающего слоя 310 выбирают так, чтобы рост в поперечном направлении происходил быстрее, чем рост в вертикальном направлении, при этом гарантируется, что отверстия фотонного кристалла не будут заполненными. После покрытия отверстий фотонного кристалла в области 108 n-типа сглаживающим слоем 310 выращивают активную область 112 и область 116 р-типа. Затем можно сформировать контакт на области 116 p-типа и, как описано выше, удалить подложку для выращивания.

В процессе, показанном на фиг.17, пластину приборов присоединяют к пластине держателей, после чего подложку удаляют и пластину разрезают на отдельные приборы. В качества варианта пластину приборов можно разрезать на отдельные приборы до удаления подложки. Затем каждый прибор переворачивают относительно направления выращивания и закрепляют на держателе; после этого подложку удаляют из каждого отдельного прибора. В таких случаях держатель может иметь протяженность в поперечном направлении, которая больше, чем протяженность прибора в поперечном направлении. Прибор можно закреплять на держателе с помощью соединительных средств, таких как припой или золотые контактные столбики. До или после закрепления жесткий закладочный материал может быть предусмотрен между прибором и держателем для поддержания полупроводниковых слоев и предотвращения растрескивания во время удаления подложки. Фотонный кристалл можно сформировать на открытой поверхности полупроводника после удаления подложки для выращивания. До формирования фотонного кристалла толщину полупроводниковой структуры можно уменьшать, например, сухим или жидкостным травлением.

В некоторых осуществлениях люминесцентную керамику объединяют с прибором, включающим в себя изменение показателя преломления на поверхности или внутри полупроводниковой структуры. В некоторых осуществлениях изменение показателя преломления представляет собой случайное распределение элементов, и поперечная протяженность каждого элемента больше или меньше, чем удвоенная пиковая длина волны излучения светоизлучающего слоя. В некоторых осуществлениях изменение показателя преломления представляет собой периодическое расположение элементов с большим периодом, чем удвоенная пиковая длина волны излучения светоизлучающего слоя. В некоторых осуществлениях изменение показателя преломления представляет собой фотонный кристалл. Для примера, фотонный кристалл, показанный, например, на фиг.9, можно сформировать в области 42 n-типа из фиг.3. Люминесцентная керамика 50 может быть расположена вплотную к фотонному кристаллу в области 42 или может быть отделена от фотонного кристалла необязательной промежуточной структурой 30.

На фиг.24, 25, 26, 27, 28 и 29 показаны приборы, включающие в себя полупроводниковые структуры с фотонным кристаллом, люминесцентной керамикой и оптическим затвором 406. Оптический затвор 406 обычно представляет собой диэлектрическую стопу, такую как распределенный брэгговский отражатель или дихроичный фильтр; двумерный фотонный кристалл; или трехмерный фотонный кристалл. Оптический затвор пропускает фотоны, излучаемые активной областью (фотоны 600А и 600В на фиг.24), и отражает фотоны, которые преобразованы люминесцентной керамикой (фотоны 601А и 601В), направляя преобразованные фотоны от полупроводниковой структуры и выталкивая их из прибора (фотоны 602А, 601В и 602В). Таким образом оптический затвор предотвращает поглощение преобразованных фотонов полупроводниковой структурой, потенциально повышая эффективность преобразования системы.

Фотоны, излучаемые активной областью полупроводниковой структуры, падающие на границу оптического затвора под углами, близкими к нормали к поверхности (0°) оптического затвора, пропускаются (фотоны 600А и 600В); фотоны, падающие на границу оптического затвора под более значительными углами относительно поверхности оптического затвора, отражаются (фотоны 605А и 605В). Таким образом, характеристики отражения и пропускания оптического затвора зависят от угла падения каждого фотона, попадающего на оптический затвор. При расположении между светоизлучающими слоями и люминесцентной керамикой оптический затвор может также отражать свет, преобразуемый люминесцентной керамикой и проходящий к полупроводниковой структуре.

Как описано выше, общеизвестный оптический затвор представляет собой диэлектрическую стопу, которая обычно включает в себя многочисленные слои из чередующихся материалов с изменяющимся показателем преломления. Один пример подходящей диэлектрической стопы включает в себя шесть пар SiO2 и TiO2. В одном предпочтительном осуществлении отвечающая требованиям диэлектрическая стопа в случае по возможности более широкого углового диапазона пропускает больше чем 90% голубого света, излучаемого полупроводниковой структурой, и отражает больше чем 90% желтого света, излучаемого люминесцентной керамикой.

На фиг.30 показана угловая зависимость пропускания диэлектрической стопы, соответствующей современному техническому уровню, поставляемой Bookman, San Jose, Ca. Пропускание этой диэлектрической стопы больше чем 90% для углов падения, меньше чем 70° в случае длин волны голубого света. При больших углах падения диэлектрическая стопа становится менее пропускающей для длин волн голубого света. Пропускание для длин волн желтого света является небольшим при углах падения меньше чем 70°.

На фиг.33 показано пропускание в процентах суммарного света (то есть суммы света, излучаемого на всех углах) в зависимости от длины волны для двух систем. Сплошной линией на фиг.33 показано пропускание через оптический затвор, показанный на фиг.30, когда он объединен с полупроводниковой структурой, которая излучает свет в диаграмме направленности по Ламберту. Пример света, излучаемого в диаграмме направленности по Ламберту, показан на фиг.32. Светоизлучающие диоды, где поверхность, из которой выводится свет, является шероховатой, излучают свет в диаграмме направленности по Ламберту. Как видно на фиг.33, пропускание является высоким в голубой области (<460 нм) и низким в желтой области (>550 нм), при этом имеется широкий диапазон (460-550 нм) длин волн, где пропускание изменяется от высокого до низкого. Для получения наилучшей характеристики необходимо выбирать полупроводниковые структуры и люминесцентную керамику, которые излучают на длинах волн за пределами диапазона (460-550 нм) длин волн перехода. Чем шире диапазон длин волн перехода, тем меньше количество сочетаний возможных полупроводниковых структур и люминесцентной керамики. Поскольку желательно, чтобы длины волн излучения полупроводников и длины волн излучения люминесцентной керамики были близкими друг к другу, то предпочтительно ограничивать диапазон длин волн перехода оптического затвора.

Пунктирной линией на фиг.33 показано пропускание через оптический затвор, показанный на фиг.30, при объединении с полупроводниковой структурой, которая излучает свет в узкой диаграмме направленности излучения. Пример света, излучаемого в узкой диаграмме направленности излучения, показан на фиг.31. Светоизлучающие диоды, включающие в себя фотонный кристалл, могут излучать свет в узкой диаграмме направленности излучения. Как показано пунктирной линией на фиг.33, в случае прибора, который излучает в узкой диаграмме направленности излучения, пропускание изменяется от высокого до низкого на протяжении намного более узкого диапазона длин волн, чем пропускание в случае прибора, который излучает свет в диаграмме направленности по Ламберту, показанное сплошной линией. Широкий диапазон длин волн, на протяжении которого пропускание изменяется для прибора Ламберта, может нежелательно снижать эффективность системы. Узкий диапазон длин волн перехода для прибора с узкой диаграммой направленности излучения позволяет эффективно использовать большее количество сочетаний длин волн излучения полупроводника и длин волн излучения люминесцентной керамики. Можно выбирать длину волны излучения полупроводника, которая дает наилучшую эффективность преобразования в люминесцентной керамике и расширяет возможный диапазон длин волн излучения.

При излучении из фотонного кристалла 402, сформированного внутри или на поверхности полупроводниковой структуры, угловое распределение излучения может быть подстроено к конкретному оптическому затвору. Например, на фиг.34 показана характеристика оптического затвора, состоящего из диэлектрической стопы, объединенного с четырьмя возможными светоизлучающими приборами, приборами, которые излучают свет в узких конусах излучения ±30°, ±45° и ±60°, и прибором, который излучает свет в диаграмме направленности по Ламберту (соответствующей конусу излучения ±90°). Как ясно из фиг.34, чем более узким является конус излучения, тем меньше диапазон длин волн, на протяжении которых пропускание изменяется от высокого к низкому. Сужая диапазон длин волн, на протяжении которого пропускание изменяется от высокого к низкому, можно повысить эффективность прибора, в частности, приборов, включающих в себя преобразующий длину волны материал, такой как люминесцентная керамика.

В каждом из приборов, показанных на фиг.24-29, полупроводниковая структура может быть присоединена к основной подложке вместе с первым контактом на верхней поверхности полупроводниковой структуры и вторым контактом, расположенным между основной подложкой и полупроводниковой структурой, как показано на фиг.9, или вместе с обоими контактами, расположенными между полупроводниковой структурой и основной подложкой, как показано на фиг.11.

В приборе, показанном на фиг.24, полупроводниковая структура 402, включающая в себя фотонный кристалл 404, сформированный на поверхности, присоединена к основной подложке 400. Оптический затвор 406 присоединен к люминесцентной керамике 408, например, осаждением диэлектрических наборных слоев на люминесцентную керамику. Комбинация оптического затвора 406 и люминесцентной керамики 408 расположена на пути света, излучаемого из светоизлучающих слоев полупроводниковой структуры 402 так, что свет попадает на оптический затвор 406 до люминесцентной керамики 408. Оптический затвор 406 может быть отделен от поверхности полупроводниковой структуры 402, включающей в себя фотонный кристалл 404, например, воздушным промежутком 410. Например, для поддержания промежутка 410 структуру можно расположить между оптическим затвором 406 и полупроводниковой структурой 402. В качестве варианта оптический затвор 406 и люминесцентную керамику 408 можно присоединить к первому корпусному элементу, например, крышке или линзе, и полупроводниковую структуру 402, и основную подложку 400 можно присоединить ко второму корпусному элементу, например, держателю, так, что когда два корпусных элемента присоединены друг к другу, сохраняется промежуток 410 между оптическим затвором 406 и полупроводниковой структурой 402. Как иллюстрируется фотонами 601А и 601В, показанными на фиг.24, свет, рассеиваемый люминесцентной керамикой 408 обратно к полупроводниковой структуре 402, может отражаться оптическим затвором 406.

В приборе, показанном на фиг.25, оптический затвор 406 присоединен к люминесцентной керамике 408, как и на фиг.24. Оптический затвор 406 присоединен к поверхности фотонного кристалла полупроводниковой структуры 402 посредством слоя клея 412. Клей 412 может быть, например, слоем силиконового клея толщиной порядка микрометра, например, около 3 мкм. Силиконовый клей можно выбирать, чтобы иметь такой конкретный показатель преломления, при котором клей 412 вызывает желательное изменение диаграммы направленности излучения света, излучаемого из полупроводниковой структуры, или не изменяет существенно диаграмму направленности излучения. Например, III-нитридная структура 402 может иметь показатель преломления около 2,4. Фотонный кристалл 404, сформированный в структуре, может иметь показатель преломления около 2,0. Клей 412 можно выбирать, чтобы иметь показатель преломления от 1,3 до 1,7. В некоторых осуществлениях клей 412, по меньшей мере, частично заполняет отверстия 404; в других осуществлениях это не делается. В некоторых осуществлениях клеевой слой 412 поддерживают тонким (например, тоньше, чем 1 мкм) для минимизации любого влияния на диаграмму направленности излучения.

Необязательный отражатель 409, показанный на фиг.25, может быть расположен поверх люминесцентной керамики 408 в приборах, показанных на фиг.24 и 25. Отражатель 409 предотвращает выход света через верхнюю поверхность прибора. Отражатель 409 и оптический затвор 406 могут образовывать волновод, так что свет может выходить из прибора только через боковые поверхности люминесцентной керамики 408, что приводит к образованию прибора бокового излучения. Отражатель 409 может быть зеркальным или диффузным. Примеры подходящих зеркальных отражателей включают в себя распределенный брэгговский отражатель, состоящий из слоев органических или неорганических материалов, таких как оксид титана, слой алюминия, серебра или другой отражающий металл, или комбинацию распределенного брэгговского отражателя и металлических слоев. Примеры подходящих диффузных отражателей включают в себя металл, осажденный на шероховатую поверхность, или рассеивающий материал, такой как подходящие белила. Другие подходящие отражатели включают в себя дихроичный фильтр, описанный выше, или фотонный кристалл, сформированный на верхней поверхности люминесцентной керамики 408.

В приборе, показанном на фиг.26, оптический затвор 406 и люминесцентная керамика 408 расположены на расстоянии от полупроводниковой структуры 402, как показано и на фиг.24. Оптический затвор 406 и полупроводниковая структура 402 могут работать так, как описано выше при обращении к фиг.24. Линза 414 может быть установлена над люминесцентной керамикой 408. Боковые поверхности линзы 414 отражают падающий свет, который в конечном счете, как иллюстрируется лучами, показанными на фиг.26, выходит через верхнюю поверхность 415. Линза 414 уменьшает площадь излучения прибора от большой площади А1 до меньшей площади А2. Суммарное количество света, создаваемого прибором, при этом может не меняться, но следствием уменьшения площади излучения может быть прибор с более высокой энергетической яркостью, поскольку энергетическая яркость является функцией мощности, деленной на площадь излучения. Зависимость между площадями А1 и А2 на фиг.26 определяется углами θ ввода (определяемыми в воздухе) и показателем n преломления линзы:

Линза 414, также известная как диэлектрический концентратор, может быть оптимизирована под диаграмму направленности излучения света, излучаемого полупроводниковой структурой. Например, подгонка фотонного кристалла для излучения света в узком конусе излучения может привести к уменьшению площади А1, что может повысить яркость на площади А2.

Линза 414 может быть, например, стеклянной линзой, такой, чтобы свет отражался от боковых поверхностей благодаря полному внутреннему отражению или благодаря отражению от необязательного отражающего покрытия, нанесенного на боковые поверхности. В качестве варианта линза 414 может включать в себя отражающие боковые стенки, окружающие пространство, заполненное воздухом. Свет может выходить через отверстие в верхней части отражающих боковых стенок. Верхняя поверхность 415 линзы 414 может быть текстурированной или шероховатой для повышения выхода света. Линза 414 может быть присоединена к люминесцентной керамике 408 посредством обычных клеев, таких как эпоксидный клей или силиконовый клей.

В приборе, показанном на фиг.27, оптический затвор 406 расположен на расстоянии от полупроводниковой структуры 402, как и на фиг.24. Люминесцентной керамике 416, расположенной поверх оптического затвора 406, придана определенная форма для излучения света с небольшой площади. Люминесцентная керамика 416 преобразует длину волны и изменяет площадь поверхности излучения света, испускаемого полупроводниковой структурой 402. В качестве варианта для излучения в заданной диаграмме направленности излучения люминесцентной керамике 416 можно придавать различные формы, для примера, такие как форма куполообразной линзы или линзы Френеля. Люминесцентной керамике 416 можно придавать требуемую форму до или после присоединения к оптическому затвору 406.

В приборе, показанном на фиг.28, оптический затвор 406 присоединен к люминесцентной керамике 408. Оптический затвор и люминесцентная керамика отделены от фотонного кристалла 404 в полупроводниковой структуре 402 линзой 414. Свет, излучаемый полупроводниковой структурой 402, излучается в люминесцентную керамику 408 с небольшой площади через посредство линзы 414. Линза 414, которая описана выше при обращении к фиг.26, может быть присоединена к полупроводниковой структуре 402 клеем с высоким показателем преломления, описанным выше при обращении к фиг.25.

В приборе, показанном на фиг.29, распределенный брэгговский отражатель 406 отделен от люминесцентной керамики 408 линзой 414, описанной выше при обращении к фиг.26. Распределенный брэгговский отражатель 406 может быть присоединен к поверхности фотонного кристалла полупроводниковой структуры 402 клеем с высоким показателем преломления, описанным выше при обращении к фиг.25.

Предпочтительная оптическая система имеет полупроводниковый светоизлучающий прибор, такой как светоизлучающий диод, оптический затвор, такой как диэлектрическая стопа, и люминесцентную керамику. В некоторых осуществлениях светоизлучающий диод выполнен с возможностью излучения большей части света в пределах заданного конуса, например, путем включения в него фотонного кристалла, объемного резонатора или любой другой подходящей поверхности, текстурированной или профилированной удалением материала. Люминесцентная керамика преобразует длину волны по меньшей мере части света, излучаемого светоизлучающим диодом. Оптический затвор пропускает большую часть света, излучаемого из светоизлучающего диода, и отражает большую часть преобразованного света из люминесцентной керамики. Диаграмму направленности излучения светоизлучающего диода подстраивают к характеристикам отражения и пропускания оптического затвора так, чтобы свет эффективно выводился из светоизлучающего диода в люминесцентную керамику, и преобразованный свет эффективно отражался на расстояние от светоизлучающего диода. Хотя приведенные выше примеры относятся к полупроводниковым приборам, которые излучают голубой свет, и люминесцентным керамикам, которые излучают желтый, зеленый и/или красный свет, должно быть понятно, что осуществления изобретения распространяются на полупроводниковые структуры и люминесцентную керамику, которые излучают свет любого цвета, от ультрафиолетового до инфракрасного, включая любые комбинации их, которые излучают белый свет или любого цвета монохроматический свет. Переход от низкого к высокому пропусканию оптического затвора не ограничен длиной волны около 500 нм, как показано на фиг.33, а в зависимости от длины волны излучения полупроводника и заданной длины волны излучения люминесцентной керамики может происходить при любой длине волны, от ультрафиолетовой до инфракрасной области. Для повышения энергетической яркости можно использовать линзу в сочетании с уменьшением площади излучения системы.

При наличии подробно описанного изобретения специалистам в данной области техники должно быть понятно, что с учетом настоящего раскрытия модификации к изобретению могут быть сделаны без отступления от сущности концепции изобретения, описанной в настоящей заявке. Например, разные признаки различных приборов, описанных выше, могут быть исключены или объединены с признаками из других приборов. Поэтому не предполагается, что объем изобретения должен ограничиваться конкретными осуществлениями, показанными и описанными.

Реферат

Светоизлучающее устройство включает полупроводниковую структуру, содержащую светоизлучающий слой, расположенный между областью n-типа и областью р-типа, и фотонный кристалл, сформированный внутри или на поверхности полупроводниковой структуры, керамический слой, который расположен на пути света, излучаемого светоизлучающим слоем. Керамический слой состоит из преобразующего длину волны материала, такого как люминофор, или включает в себя этот материал, при этом керамический слой представляет собой самоподдерживающийся слой. Изобретение обеспечивает повышение эффективности преобразования. 13 з.п. ф-лы, 34 ил.

Формула

полупроводниковую структуру, содержащую:

светоизлучающий слой, расположенный между областью n-типа и областью р-типа; и

изменение показателя преломления, образованное внутри или на поверхности полупроводниковой структуры, при этом изменение показателя преломления представляет собой фотонный кристалл; и

керамический слой, расположенный на пути света, излучаемого светоизлучающим слоем, при этом керамический слой содержит преобразующий длину волны материал, при этом керамический слой представляет собой самоподдерживающийся слой.

Комментарии